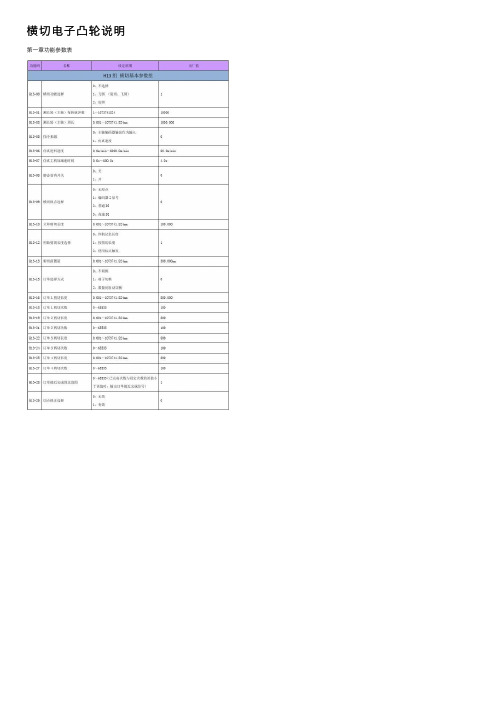

电子凸轮参数说明

电子凸轮参数说明

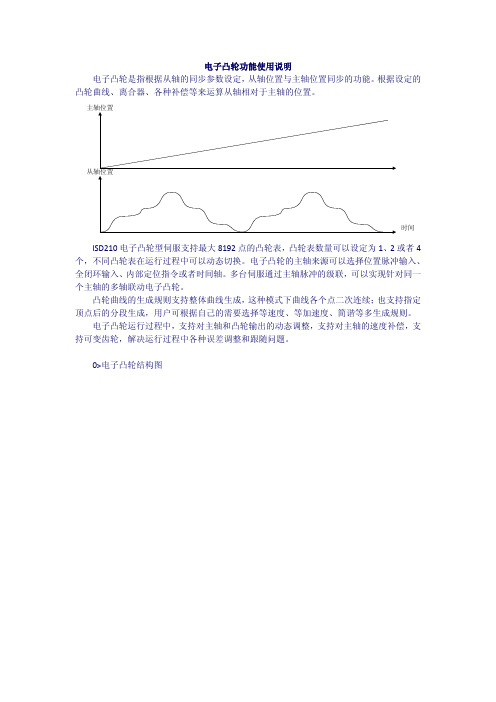

电子凸轮功能使用说明电子凸轮是指根据从轴的同步参数设定,从轴位置与主轴位置同步的功能。

根据设定的凸轮曲线、离合器、各种补偿等来运算从轴相对于主轴的位置。

时间ISD210电子凸轮型伺服支持最大8192点的凸轮表,凸轮表数量可以设定为1、2或者4个,不同凸轮表在运行过程中可以动态切换。

电子凸轮的主轴来源可以选择位置脉冲输入、全闭环输入、内部定位指令或者时间轴。

多台伺服通过主轴脉冲的级联,可以实现针对同一个主轴的多轴联动电子凸轮。

凸轮曲线的生成规则支持整体曲线生成,这种模式下曲线各个点二次连续;也支持指定顶点后的分段生成,用户可根据自己的需要选择等速度、等加速度、简谐等多生成规则。

电子凸轮运行过程中,支持对主轴和凸轮输出的动态调整,支持对主轴的速度补偿,支持可变齿轮,解决运行过程中各种误差调整和跟随问题。

0>电子凸轮结构图1>全局开关Pn[837] 电子凸轮开关电子凸轮开关Pn[837]电子凸轮使能开关0‐不使能1‐使能只有凸轮开关使能时,才能使用电子凸轮的各项功能。

凸轮开关关闭时,当前主轴位置、当前凸轮相位将被复位。

2>主轴Pn[838] 主轴来源选择Pn[839] 时间轴周期脉冲量Pn[840]、Pn[841] 当前主轴位置主轴来源选择Pn[838]选择电子凸轮的主轴0‐位置指令脉冲,可以来自低速脉冲口,也可以来自高速脉冲口,由参数Pn[407]‐Pn[416]配置1‐全闭环口脉冲,可以来自CN6上的全闭环脉冲,RS422电平标准,AB相2‐定位指令,可以来自PLC内部定位指令,主轴来源选择定位指令时,电子凸轮的输出位置调整功能无效3‐时间轴 ,可以来自时间轴,参考Pn[839]时间轴周期脉冲量Pn[839]主轴来源选择时间轴时,设定每0.5mS主轴的位置增量‐32768~32767当前主轴位置Pn[840]、Pn[841]反映凸轮使能后主轴的位置,‐2147483648~2147483647,超出范围后循环。

CAM电子凸轮控制器用户手册

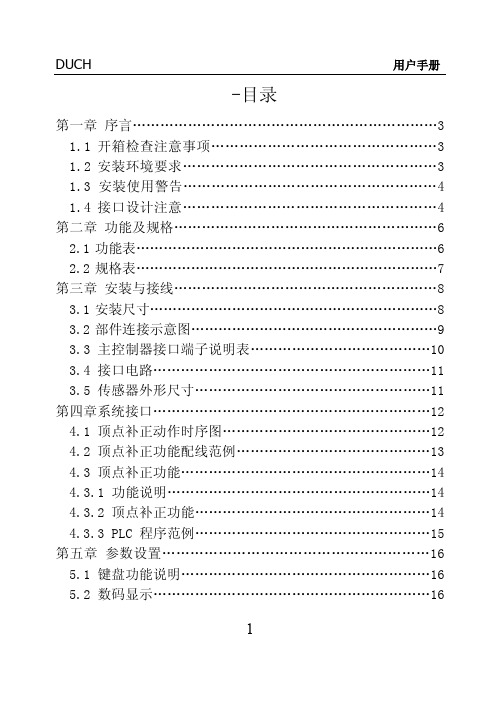

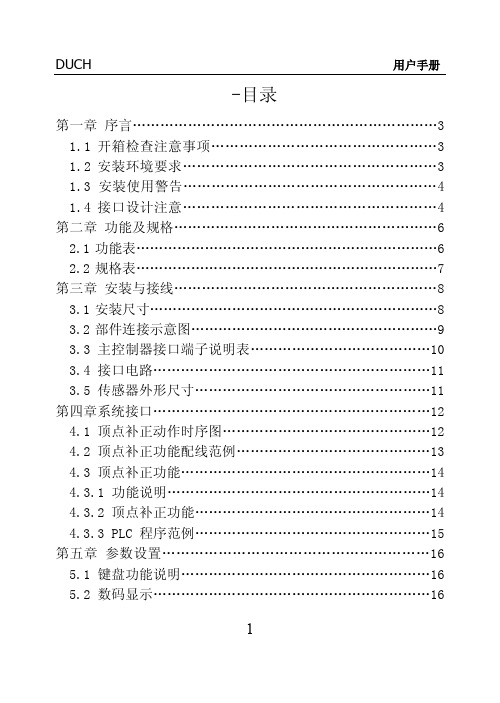

-目录第一章序言 (3)1.1开箱检查注意事项 (3)1.2安装环境要求 (3)1.3安装使用警告 (4)1.4接口设计注意 (4)第二章功能及规格 (6)2.1功能表 (6)2.2规格表 (7)第三章安装与接线 (8)3.1安装尺寸 (8)3.2部件连接示意图 (9)3.3主控制器接口端子说明表 (10)3.4接口电路 (11)3.5传感器外形尺寸 (11)第四章系统接口 (12)4.1顶点补正动作时序图 (12)4.2顶点补正功能配线范例 (13)4.3顶点补正功能 (14)4.3.1 功能说明 (14)4.3.2顶点补正功能 (14)4.3.3 PLC程序范例 (15)第五章参数设置 (16)5.1 键盘功能说明 (16)5.2 数码显示 (16)15.3 进入设置 (17)5.4 凸轮参数设定 (17)5.4.1 裁剪凸轮输出设定 (17)5.4.2生产计数到达功能设定 (20)5.5 系统参数设定 (20)5.5.1系统菜单进入 (20)5.5.2系统参数设置表如下 (21)5.5.3系统菜单说明 (21)5.5.4旋转方向设定 (21)5.5.5控制器180度校准 (22)5.5.6计数点设置 (22)5.5.7控制器其它参数 (22)第六章保护及报警处理 (23)6.1保护及报警说明 (23)6.2保护及故障代码表 (23)2第一章序言谢谢您选用大祺自动化公司生产的CAM888凸轮控制器(以下简称控制器),该控制器是我公司采用最新技术,完全自主知识产权的产品;并且通过了欧盟CE认证,具有以下特点:●技术领先☆主控制器与显示面板单独安装.☆先进的系统结构,简化用户主机布线.☆凸轮角度设置动态指示,使设置更加人性化.☆超强的可靠性,多重保护.●多功能2路刹车输出,可编程裁剪凸轮6路输出,裁剪凸轮6路输出,1路生产计数到达输出,系统正常指示1路输出.共计16路输出.在使用控制器之前,请您仔细阅读该手册,以保证正确使用并充分发挥其优越性能。

电子凸轮说明书

兴世机械电子凸轮简要说明一.安全和注意1.注意事项本电子凸轮并不是完全的绝对值编码器,它在第一转(没有找到原点时)不会输出信号.2.安全操作请在完全了解明白该手册后,再安装和操作本电子凸轮.二.安装1.控制器安装直接嵌入面板安装,用配带的金属扣固定.2.编码器安装编码器用配套的联轴器安装,请保证编码器轴和设备驱动轴的同心度.三.接线1.接线端子位置:2.电源24V:24V供电电源.0V:电源公共端.3.编码器接线BLK: Black 黑色线RED:Red 红色线WHI: White 白色线A相脉冲+GRY:Grey 灰色线A相脉冲-BLU: Blue 蓝色线B相脉冲+BRN: Brown 棕色线B相脉冲-YLW: Yellow 黄色线Z相脉冲+GRN: Green 绿色线Z相脉冲-其它端子不用接线.如果需要更换电子凸轮旋转方向,请交换WHI和GRY(白色线和灰色线).4.输出信号接线COM:输出信号的公共点,每8个通道共用一个.并且每8个通道内部共用一个保险.0-31: 输出通道.NPN集电极开路输出,最高电压300V/最大电流150mA/最大功率100mW.5.控制信号接线24V:控制信号输入电源.ST:启动,当信号为ON时,控制使能输出,并可以设定参数.B0- B2:程序组选择信号.可以选择0-7程序组,如下表: 端子接0V时激活(ON),悬空不接或接24V无效(--).B0 B1 B2 NO.-- -- -- 0ON -- -- 1-- ON -- 2ON ON -- 3-- -- ON 4ON -- ON 5-- ON ON 6ON ON ON 7程序组信号在ST信号跳变沿读取.四.控制1.启动ST:启动信号,引脚为0V时激活.激活后读取程序组并使能凸轮输出.2.程序组切换先设定好B0-B2的程序组选择信号,再激活ST信号.五.触控面板:进入进角补偿的菜单。

:将变更的参数生效,并保存。

设定参数项改变,在程序时切换至ON/OFF,在进角补偿切换速度/ON的角度/OFF 的角度。

三轴绕线机-电子凸轮应用说明

定距轴伺服参数设置:

伺服轴扭矩到达信号需要接入至伺服驱动器的ORGP作为原点到达信号,如果该信 号比较短,也可以通过接入至20PM的输入点,再延时输出一个输出点接至ORGP信 号。

电子凸轮曲线:

HMI设置:

D552 无符号单字 D568 无符号双字

D500 无符号单字

D510 无符号双字 D521 有符号单字

电子凸轮曲线数据运算:

20PM:

伺服每转脉冲数

螺距

电子凸轮曲线数据运算:

20PM:计算单层匝数来自电子凸轮曲线数据运算:

20PM:

线径*单层匝数=线圈宽度 线圈宽度/螺距=主轴需要旋转的圈数 主轴需要旋转的圈数*主轴伺服每转 脉冲数2500PPR=主轴总脉冲数

电子凸轮曲线数据运算:

20PM:

计算主轴需要旋转的总脉冲数 =总匝数*每转脉冲数 该计算程序包含小数点运算

电子凸轮曲线数据运算:

20PM:

点击【汇出】可将电子凸轮曲线的位 置表格输出至安装目录下 \CAMData\Data_S

汇出的数据,可根据该位置坐标与实 际计算进行核对

电子凸轮曲线数据运算:

20PM电子凸轮自动启动:

自动启动调用子程序P0

电子凸轮曲线数据运算:

20PM电子凸轮自动启动子程序:

初始化主从轴运行命令

电子凸轮曲线数据运算:

20PM:

DTO K100 K0 D0 K10 触发M60生成电子凸轮曲线

DMOV K10002 D5000 DTO K100 D5000 D0 K1 动态更新电子凸轮曲线

电子凸轮曲线数据运算:

20PM:

生成电子凸轮曲线后,可关闭应用程 序,重新上载应用程序,观察曲线图 形以及各个位置是否与实际计算结果 相同

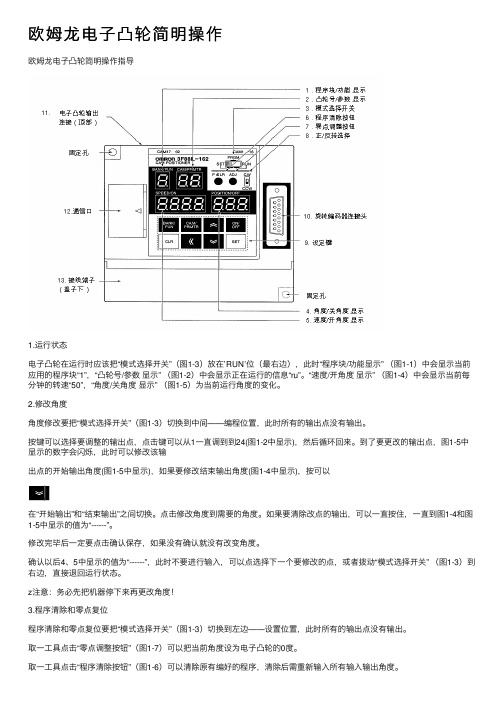

欧姆龙电子凸轮简明操作

欧姆龙电⼦凸轮简明操作欧姆龙电⼦凸轮简明操作指导1.运⾏状态电⼦凸轮在运⾏时应该把“模式选择开关”(图1-3)放在’RUN’位(最右边),此时“程序块/功能显⽰” (图1-1)中会显⽰当前应⽤的程序块“1”,“凸轮号/参数显⽰” (图1-2)中会显⽰正在运⾏的信息“ru”。

“速度/开⾓度显⽰” (图1-4)中会显⽰当前每分钟的转速“50”,“⾓度/关⾓度显⽰” (图1-5)为当前运⾏⾓度的变化。

2.修改⾓度⾓度修改要把“模式选择开关”(图1-3)切换到中间——编程位置,此时所有的输出点没有输出。

按键可以选择要调整的输出点,点击键可以从1⼀直调到到24(图1-2中显⽰),然后循环回来。

到了要更改的输出点,图1-5中显⽰的数字会闪烁,此时可以修改该输出点的开始输出⾓度(图1-5中显⽰),如果要修改结束输出⾓度(图1-4中显⽰),按可以在“开始输出”和“结束输出”之间切换。

点击修改⾓度到需要的⾓度。

如果要清除改点的输出,可以⼀直按住,⼀直到图1-4和图1-5中显⽰的值为“------”。

修改完毕后⼀定要点击确认保存,如果没有确认就没有改变⾓度。

确认以后4、5中显⽰的值为“------”,此时不要进⾏输⼊,可以点选择下⼀个要修改的点,或者拨动“模式选择开关” (图1-3)到右边,直接退回运⾏状态。

z注意:务必先把机器停下来再更改⾓度!3.程序清除和零点复位程序清除和零点复位要把“模式选择开关”(图1-3)切换到左边——设置位置,此时所有的输出点没有输出。

取⼀⼯具点击“零点调整按钮”(图1-7)可以把当前⾓度设为电⼦凸轮的0度。

取⼀⼯具点击“程序清除按钮”(图1-6)可以清除原有编好的程序,清除后需重新输⼊所有输⼊输出⾓度。

z注意:务必先把机器停下来再进⾏操作!z注意:程序清除后⽆法重新找回,请务必谨慎使⽤该功能。

附:相关零件号旋转编码检测单本操作⼿册图⽰即为检测单元固态继电器编码线旋转编码器——检测单元检测单元——固态继电器铝⾦轴。

光洋电子凸轮简易操作说明书

光洋电子凸轮简易操作说明书1一面板功能说明:14 程序组:程序组编号的指定/待殊功能的解除。

15 功能:特殊功能编号的指定。

16 原点:原点补偿角度的选择。

17 输出→:输出编号按递增顺序指定。

18输出:输出编号按递减顺序指定。

19方式:选定哪种方式被选定的方式指示灯亮。

20执行:方式的确定;清除的执行。

21消除:输出设定的消除选择;原点补偿的消除选择;解除消除选择;解除输出设定的读出状态。

22背面DIP开关:SW1 角度增加方向选择,CW从编码器的轴侧看顺时钟方向回转角度增加;CCW则反时钟方向回转角度增加。

SW2 编码器分辨率的选择,360使用回转360度的编码器;720 使用720度的编码器。

SW3 凸轮输出/RUN输出的选择;凸轮把所有输出作为凸轮输出使用的情况,RUN 把特定的输出作为输出使用。

二、基本操作:1切换动作方式:用方式键选择方式。

从当前方式开始顺序选取择设定→学习→调整→运转→设定→;按执行键切换到选定方式。

2 按程序组键指定程序组号。

(在兴世机上通常用)3指定输出号:按→输出或←输出键指定输出。

每按一次键,输出显示的灯亮位置发生变化。

4读出输出设定:指定程序组号和输出号后,按读出↑或读出↓输出区设定情况,ON/OFF角度交替读出5消去输出设定:先把要消去的输出设定读出,然后按消去实行键就可以削去该输出设定。

6消去指定输出号内的全部设定:先指定程序组号和输出号,然后按消去→输出实行或消去←输出实行键即可。

7写入输出设定:先指定程序组号和输出号,按+ 或—键设定需要的角度,按写入键输入。

请先按开的角度后按关的角度的顺序设定。

8设定原点补偿:先指定程序组号,转动编码器到机械原点的位置停止,按原点键选择原点的角度,按写入键原点成为0度。

9消去原点补偿:先指定程序组号,按消去原点实行键即可消去原点补偿,显示编码器的输出角度。

10切换特殊功能:按FUN 键特殊功能顺序变换。

→0→1→2→3→4→5→6→7→8→9→A→按BANK 键(程序组),解除特殊功能。

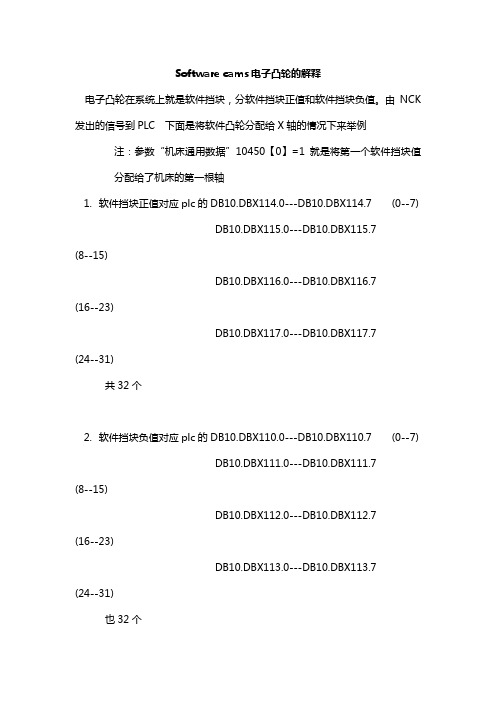

840D软件电子凸轮(挡块)使用

Software cams电子凸轮的解释电子凸轮在系统上就是软件挡块,分软件挡块正值和软件挡块负值。

由NCK 发出的信号到PLC 下面是将软件凸轮分配给X轴的情况下来举例注:参数“机床通用数据”10450【0】=1 就是将第一个软件挡块值分配给了机床的第一根轴1.软件挡块正值对应plc的DB10.DBX114.0---DB10.DBX114.7 (0--7)DB10.DBX115.0---DB10.DBX115.7(8--15)DB10.DBX116.0---DB10.DBX116.7(16--23)DB10.DBX117.0---DB10.DBX117.7(24--31)共32个2.软件挡块负值对应plc的DB10.DBX110.0---DB10.DBX110.7 (0--7)DB10.DBX111.0---DB10.DBX111.7(8--15)DB10.DBX112.0---DB10.DBX112.7(16--23)DB10.DBX113.0---DB10.DBX113.7(24--31)也32个3.正值与负值是一一对应关系。

比如DB10.DBX110.0与DB10.DBX114.0 这两个值需要配合使用4.在“启动”--“通用设定数据”参数【41500(下降的凸轮的开关点)】和【41501(上升的凸轮开关点)】设定软件挡块的位置值5.例如:设定下降(负值)的凸轮开关点为1000 既41500【0】=1000上升(正值)的凸轮开关点为2000 既41501【0】=2000 这是轴的位置如果在小于1000的位置时则DB10.DBX110.0为1如果在大于等于1000的位置时则DB10.DBX110.0为0下降凸轮与上升凸轮刚好相反如果X轴的位置在小于2000的位置时则DB10.DBX114.0为0如果在大于等于2000的位置时则DB10.DBX114.0为1注:在使用软件挡块功能时,需要将轴的零点位置设好将要用电子挡块信号功能的轴DB(X).DBX2.0 激活X是轴通道DB31—DB61。

埃斯顿PAC15电子凸轮控制器操作手册

目录1.说明 (1)2.规格说明 (3)3.操作模式与说明 (4)3.1操作面板 (4)3.2基本模式的切换 (5)3.3状态显示 (5)3.3.1 数码管状态显示 (5)3.3.2 液晶屏状态显示 (6)4.凸轮参数设置(密码:1111) (7)4.1登录操作 (7)4.2设置凸轮(1~16)参数 (7)4.3设置裁断与计数参数 (8)4.3.1 设置方法 (8)4.3.2 裁断参数说明 (8)4.3.3 计数输出参数说明 (9)5.程序存储与调用操作(密码:1122) (10)5.1登录操作 (10)5.2程序备份操作 (10)5.3程序载入操作 (10)5.4程序删除操作 (10)6.监控模式 (11)6.1通用 (11)6.2吨位 (12)6.3外部报警 (12)7 调速模式下的操作 (13)7.1设定转向和控制电机起停 (13)7.2设定转速 (13)8 参数模式下的操作(密码:8888或8899) (14)8.1登录操作 (14)8.2设置机床参数 (14)8.3设置外部接口参数 (16)8.4设置吨位监视参数 (18)9. 计数参数 (19)10. 参数的通讯地址与示例 (20)10.1各参数地址及属性 (20)10.2通讯示例 (23)10.2.1 读凸轮1的开启角度 (23)10.2.2 设置裁断1的比率 (23)10.2.3 读报警状态指令 (23)10.2.4 设置下死点指令 (24)11.调试 (25)11.1使用前的准备和检查 (25)11.2设置旋变方向 (25)11.3设置下死点 (25)11.5设置第2角度 (25)11.6设置第2角度滤波时间 (25)11.7调试建议 (26)12.报警处理 (27)12.1报警时序 (27)13.系统接线与端口定义 (28)13.1接线图 (28)13.2输入端口定义 (29)13.3输出端口定义 (30)13.4旋转变压器、模拟量、通讯端口接口 (31)1.说明本控制器是一种具有较强功能的电子凸轮控制器,在具备跑马灯功能的基础上,能通过LCD屏完成与用户信息的交互,并显示多种报警信息。

FM352电子凸轮使用指南

1/13FM352电子凸轮使用指第一章选件、连线1、1选件在选择S7-300PLC的情况下,选择如下元件组成电子凸轮的硬件:1 电子凸轮模块6ES352-1AH01-0AE0,2 703电缆6ES5703-5CF00,3 绝对值编码器6FX2001-5SS12。

1、2连线电子凸轮(方插头)绝对值编码器(圆插头)2 CLS (黄)————————2 CLOCK+3 CLS- (绿)————————1 CLOCK-5 24VDC(粉)————————11 10V—30V7 M (灰)————————12 0V14 DATA-(兰)————————4 DATA-15 DATA+(红)————————3 DATA+第二章STEP7软件设置及编程2.1 FM352电子凸轮的硬件设置在SIMATIC Manager下双击Hardware 进入硬件设置窗口,从工具栏中打开Catalog,添加FM352模块,型号为6ES7 352-1AH01-0AE0。

然后双击FM352 进入电子凸轮控制器设置参数窗口,首先设置System of为degree(2 decimal place), 再双击Axi进入轴参数设置窗口,选择Rotary axis,设置End of the rotary为360.00,其余参数均为缺省值;双击Encoder进入编码器参数设置窗口,Encoder type选择SSI absolute ,Count direction根据需要选择Normal 或Inverter,设置Distance/encoder为360.00、Increments/encoder为8192、Revolution为1 、Band为125KHZ、Frame 为13bit(right**) ;双击Tracks 图框,在Tracks List表中选择Cam controller;双击Cams图框,在Cams list中选择Max. 32 cams或更多凸轮,然后,根据产品需要设置各通道角度,设置完毕存盘退出,下载硬件。

欧姆龙NJ电子凸轮应用说明

3

双龙科技 ShuangLong

构造简单,尖顶能与任意复杂凸轮轮廓保持接触,但易于磨损,所以只适用于作用力不大和 速度不高的场合。 滚子从动件

StartPosition 参 数 的 数 值 会 影 响 到 凸 轮 表 开 始 动 作 的 起 始 点 , 当 主 轴 到 达 StartPosition 位置开始功能块的输出参数 InCam 才会值 on,直到执行 MC_CamOut。

MasterStart Distance 参数的数值会影响到凸轮表定义的从轴何时开始真正的跟 随主轴运动。功能块的输出参数 InSync 开始变为 on,直到执行 MC_CamOut。例如, 下图中的从轴会在到达 MasterStart Distance 设定的主轴位置瞬间启动。这个功能在 使用时需要注意:从轴为了实现位置的跟随会瞬间有一个很大的加速到达在凸轮表中设 定的与主轴相应的位置,这时对机械会有很大的冲击,并且伺服驱动器会报偏差计数器 溢出错误。这两个参数只对第一次启动凸轮表有效,如果运动过程中主轴停止并手动复 位为原点位置,再启动主轴运动,凸轮表依旧会继续前面的跟踪运行。而从轴如果手动 复位 NJ 会报警重复操作。

2) 参数 Periodic, Non-Periodic 此参数用来设置凸轮表是周期执行还是只执行一次。如果是设置为周期执行时,即使跟 随的主轴是线性轴也可以正常周期执行。

3) 参数 StartMode

用来设置 MasterStart Distance 所要使用的是相对坐标还是绝对坐标。换句话说, MasterStart Distance 参数用来控制从轴何时开始跟随主轴做凸轮运动,这个距离可 以是主轴相对原点的一个绝对坐标值,也可以是相对 StartPosition 的一个相对坐标值。 例如下图中 20 度位置为 StartPosition,60 度为从轴开始运动的位置,中间的 40 度 采用的是 relative 模式时设置的 MasterStart Distance 的参数值,而如果使用 absolute 模式的话就需要将 MasterStart Distance 的数值设置为 60 度。 4) 参数 StartPosition, MasterStart Distance.

H3U编程手册-电子凸轮-gfk

第1章电子凸轮H3U包括H3U-3232MT和H3U-0808PMRTA两种型号机型,其中0808PMRTA具有3轴电子凸轮功能。

同时还具备手摇轮功能,手摇轮也称电子齿轮。

如下举例均以Y轴作为例子,不同之处在于特殊软元件的地址不同。

H3U-0808PMRTA的3轴电子凸轮模块架构如下图:X轴Y轴Z轴电子凸轮输出3轴电子凸轮模块可实现电子凸轮表跟随或电子齿轮功能,主轴输入可选择外部输入或内部虚拟,外部输入可任意选择X、Y或Z轴的高速输入作为电子凸轮模块的主轴输入。

内部虚拟主轴以X轴作为虚拟对象,因此只有Y轴和Z轴可以使用内部虚拟主轴。

3轴电子凸轮模块的基本功能一致,以Y轴为例,单轴电子凸轮模块的基本架构如下图:电子凸轮功能实现步骤如下:1.建立凸轮表2.设置主轴选择3.设置周期/非周期选择4.设置同步输出5.设置延时启动6.设置硬件触发启动/停止使能7.停止模式设置8.选择凸轮表/电子齿轮9.启动电子凸轮1.1 建立凸轮表电子凸轮的本质是从轴跟随主轴的运动,主轴和从轴的运动关系可以用凸轮表数据或电子齿轮比表示。

使用电子凸轮表数据,可以建立最大360个关键点数据。

使用电子齿轮比,主轴和从轴之间只有一个固定的比例关系。

若使用电子齿轮,只需设定电子齿轮比分子和分母(SD144,SD145),无需设定凸轮表数据。

若使用电子凸轮,需要先设定电子凸轮表数据。

1.1.1 新建凸轮表,在AutoShop软件的工程管理一栏中右击CAM图标,在弹出的菜单中选择“新建”,即可新建一个凸轮表。

通过AutoShop软件最大可设置16个凸轮表,其中的3个凸轮表可以下载到PLC中运行,其它凸轮表只保存在工程文件中。

下载到PLC中的凸轮表通过ID来区分,右击工程管理一栏中新建好的凸轮表图标,在弹出的菜单中选择“属性”,即可查看或设定凸轮表ID。

凸轮表ID为1、2、3的分别对应凸轮表1、2、3,可以下载到PLC中运行,其它ID为-1。

扬力电子凸轮控制器参数调整

扬力电子凸轮控制器参数调整

电子凸轮,是控制冲床自身运转或控制其他附属装置(如光电、吹件)的运转同冲床运转同步所必需的装置。

滑块停上死点也是由凸轮的相应控制点进行控制的,冲床在出厂时已经设定停上死点的角度,但当使用一段时间后,由于摩擦片的不断磨损,刹车角度越来越大,就必需重新设定凸轮角度以保证滑块准确地停在上死点。

电子凸轮由于具备了自我检测功能(检测上一次停上死点的角度来修正下一次的角度偏差)可以不进行调整继续使用,而机械凸轮不具备此项功能,因此需进行调整,停止角度发超过上死点,把“停上死点”的凸轮向运转方向回拨相同的角度(超多少就拨多少),反之则向运转方向正拨相应的角度。

一次性不要拨太多,可以尝试多次,然后找出规律调整好。

但是如果,停止角度是无规律的,要考虑是离合器的摩擦片过渡磨损,需要更换摩擦片方能解决。

电子凸轮的解释

电子凸轮的解释电子凸轮在系统上就是软件挡块,分软件挡块正值和软件挡块负值。

由NCK发出的信号到PLC 下面是将软件凸轮分配给X轴的情况下来举例注:参数“机床通用数据”10450【0】=1 就是将第一个软件挡块值分配给了机床的第一根轴1.软件挡块正值对应plc的DB10.DBX114.0---DB10.DBX114.7 (0--7)DB10.DBX115.0---DB10.DBX115.7 (8--15)DB10.DBX116.0---DB10.DBX116.7 (16--23)DB10.DBX117.0---DB10.DBX117.7 (24--31) 共32个2.软件挡块负值对应plc的DB10.DBX110.0---DB10.DBX110.7 (0--7)DB10.DBX111.0---DB10.DBX111.7 (8--15)DB10.DBX112.0---DB10.DBX112.7 (16--23)DB10.DBX113.0---DB10.DBX113.7 (24--31) 也32个3.正值与负值是一一对应关系。

比如DB10.DBX110.0与DB10.DBX114.0 这两个值需要配合使用4.在“启动”--“通用设定数据”参数【41500(下降的凸轮的开关点)】和【41501(上升的凸轮开关点)】设定软件挡块的位置值5.例如:设定下降(负值)的凸轮开关点为1000 既41500【0】=1000上升(正值)的凸轮开关点为2000 既41501【0】=2000这是轴的位置如果在小于1000的位置时则DB10.DBX110.0为1如果在大于等于1000的位置时则DB10.DBX110.0为0 下降凸轮与上升凸轮刚好相反如果X轴的位置在小于2000的位置时则DB10.DBX114.0为0如果在大于等于2000的位置时则DB10.DBX114.0为1注:在使用软件挡块功能时,需要将轴的零点位置设好将要用电子挡块信号功能的轴DB(X).DBX2.0 激活X是轴通道DB31—DB61。

南京泽荣电子凸轮说明书

南京泽荣电子凸轮说明书

*一机多用:转角指示、凸轮、记数 *设定数字化、具记时、多组记忆、资料上锁、机械异常监测

*具8点、16点、32点等多种形式

*绝对式编码器达65536/转可断电记忆

*4组裁断功能

*RS232或RS485通讯功能/DEVICENET通讯功能

本系统是专为冲压机床设计的高性能专用全自动顶点停车控制及电子凸轮系统。

具有液晶显示及指示灯显示输入/输出点的动作状态。

控制器功能如下:

1.角度传感器:绝对值型旋转编码器(Resolver),IP 等级≒65,抗震、耐油污可使用在环境较差的场所;

2.角度/SPM 显示:SPM >10 时,显示SPM 值,SPM ≦10 时,显示角度值,停车时显示角度值

3.顶点全自动停车功能:运行中动态跟踪,全自动计算提前角,并用凸轮输出停车;

4.下死点(180度)任意设定功能:无须机械调整传感器的安装;

5.电子凸轮功能:8或16组电子凸轮供机床设计使用;

6.可软件密码锁定设定功能:机床设置分级开放,利于管理;

7.角度传感器正/反转设定功能:方便机床机械设计;

8.生产计数:6 位数X1 组,比例设定,产量到达即刻停机;

9.机械运转动作侦测功能:防止机床本身的误动作;

10.具有通讯功能:a.设定值可由LCD型人机直接设定;

b.还可连接外部显示器,实现机床双面显示;

c.具有RS232/485通讯功能或DEVICENET通讯功能.

11.可显示剎车惯量功能:便于生产及品质管理及机械保养,数字式显示装配质量.

12.异常信息显示功能:在运转中(含操作时)如有异常现象发生,会以代码显示,信息代码请参考「信息代码表」,便于维护;

13.具有100组JOB存储功能.。

横切电子凸轮说明

横切电⼦凸轮说明第⼀章功能参数表附:报警代码及说明2.1了解机械参数2.1.1 相关的机械参数:送料辊直径,送料机构传动⽐,送料测长编码器线数;裁⼑直径,裁⼑机构传动⽐,以及是否多⼑(裁⼑转⼀圈的剪切次数);根据这些参数,计算如下参数:(1)测长轮每转脉冲数、测长轮周长信息。

(2)裁⼑周长;(3)裁⼑传动⽐;(4)裁⼑周长,飞剪需要这个参数;(5)裁⼑传动⽐,飞剪需要这个参数;(6)机台长度,该参数设置的是裁⼑允许运动的最⼤距离,设置时不要超过⽤户前后限位间距离的80%,追剪需要此参数;(7)追剪机台电机转⼀周对应导程和传动⽐,追剪需要此参数;(8)进料速度范围(m/min)内的进料电机速度范围(rpm/min);(9)进料速度范围(m/min)内的裁⼑电机速度范围(rpm/min);(10)进料检测精度。

即进料编码器1个脉冲(4倍频前)对应的进料长度;(11)裁⼑检测精度,即裁⼑编码器1个脉冲对应的裁⼑转过的长度。

根据进料检测精度、裁⼑剪切精度,可以判断是否有可能达到是否能满⾜精度要求;根据进料电机速度范围、裁⼑电机速度范围等信息,可以判断现场的机械传动⽐和编码器选型是否合理。

2.1.2裁⼑最⾼线速度的关系:剪切长度可以⽐裁⼑周长短。

剪切长度越短,裁⼑最⾼线速度会越⾼,所以不能短太多。

短料剪切时,主机最⾼速度需要降额处理。

可参考下表:2.1.3 影响剪切精度的可能因素:除了机械精度、编码器精度、伺服的控制精度影响剪切精度之外,还可能有以下因素影响:(1)进料速度波动⼤。

可能电机速度不稳,或者进料测长机构造成信号不稳;(2)编码器安装不妥。

例如与电机不同⼼、打滑等;(3)裁⼑加减速太剧烈。

⼀般在剪切长度⽐裁⼑周长短很多,或者进料速度很⾼时出现;(4)选型不合理。

例如电机速度太低,可能是传动⽐太⼩造成。

或者速度太⾼,如超过了额定转速;(5)剪切点信号受⼲扰。

例如裁⼑转⼀圈来了2次剪切点信号。

第三章飞剪调试3.1系统概述如图3.1所⽰材料(⽊板)经过进料辊匀速进料,裁⼑由伺服驱动器产⽣凸轮曲线驱动电机进⾏控制。

PAC10电子凸轮控制器用户手册(最新)

-1-

1.功能及规格

本控制器和 PLC 配合可适合机械压力机的控制。主要功能: 1) SPM/角度显示:冲程>10 SPM 时,显示冲程数;冲程≤10SPM 时,显示角度值。 2) 当前生产计数显示:6 位数。 3) 电子凸轮设定:10 组。 4) 下死点设定。 5) 第 2 角度设定,检测编码器打滑等故障。 6) 编码器正/反转设定:方便接线。 7) 高/低速度限制设定:超出高/低速限制后系统报警。 8) 制动惯量检测:超出设定的最大值系统报警。 9) 固定角度输出顶点定位信号。 10) 生产计数设定,6 位整数,也用于控制生产计数到达输出信号有效/无效。 11) 参数密码保护。 12) 顶点定位:可自动补偿顶点定位时偏差。。 13) 离合器动作次数计数。 14) 异常报警。 15) 输入/输出端口监视。

PAC10 电子凸轮控制器用户手册

版本 V1.01

1、红色是被修改的部分 2、系统接线图中的 X2、X3 名称分别修改为运行、启动顶点补偿

南京埃斯顿工业自动化有限公司 南京埃斯顿数字技术有限公司 地址:南京江宁开发区将军南路 155 号 邮编:211100 电话:025-52785866 传真:025-52785966

附录 4:参数表.............................................................................................................. 24

触摸屏 电子凸轮元件使用说明

Var1 $10000 4. 於畫面上建立 12 個數值輸入元件,數值單位設定為 Double Word,位址設定如下 $200 凸輪分區數 P5_82_MIN ~ P5_82_MAX $202 減速比分子(nGA) $204 減速比分母(nGB) $206 切刀數(nKnife) $208 切刀直徑(d1) 單位: mm x 100 $210 切長(L) 單位: mm x 100 $212 速度補償(dVcp) -50.00% ~ 50.00% x 100 $214 加速區角度(ns2) 單位: 度 $216 同步區角度(ns3) 單位: 度 $218 S-Curve 區角度(nsS) 單位: 度 $220 電子齒輪比分子(P1-44) $222 電子齒輪比分母(P1-45) 5. 下載到人機後,依序填入下列數值 $200 500 $202 35 $204 99 $206 1 $208 60000 $210 200000 $212 0 $214 60 $216 30 $218 100 $220 128 $222 10

9

單位: mm x 100 -50.00% ~ 50.00% x 100 單位: 度 單位: 度 單位: 度

單位: mm x 100

電子凸輪曲線造表功能

n n+2 n+4 n+6 n+8 間接式印刷 n+10 n+12 n+14 n+16 n+18 n+20 n+22 n n+2 n+4 n+6 n+8 n+10 自動飛剪 – cos 補償 n+12 n+14 n+16 n+18 n+20 n+22 n+24

细纱机电子凸轮说明书

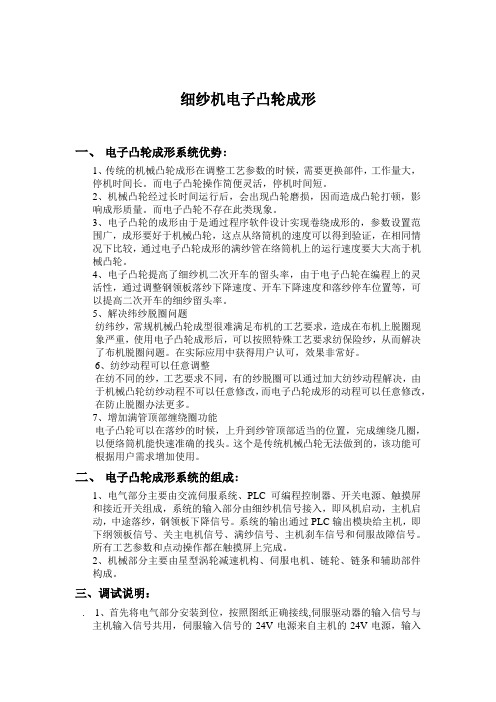

细纱机电子凸轮成形一、电子凸轮成形系统优势:1、传统的机械凸轮成形在调整工艺参数的时候,需要更换部件,工作量大,停机时间长。

而电子凸轮操作简便灵活,停机时间短。

2、机械凸轮经过长时间运行后,会出现凸轮磨损,因而造成凸轮打顿,影响成形质量。

而电子凸轮不存在此类现象。

3、电子凸轮的成形由于是通过程序软件设计实现卷绕成形的,参数设置范围广,成形要好于机械凸轮,这点从络筒机的速度可以得到验证,在相同情况下比较,通过电子凸轮成形的满纱管在络筒机上的运行速度要大大高于机械凸轮。

4、电子凸轮提高了细纱机二次开车的留头率,由于电子凸轮在编程上的灵活性,通过调整钢领板落纱下降速度、开车下降速度和落纱停车位置等,可以提高二次开车的细纱留头率。

5、解决纬纱脱圈问题纺纬纱,常规机械凸轮成型很难满足布机的工艺要求,造成在布机上脱圈现象严重,使用电子凸轮成形后,可以按照特殊工艺要求纺保险纱,从而解决了布机脱圈问题。

在实际应用中获得用户认可,效果非常好。

6、纺纱动程可以任意调整在纺不同的纱,工艺要求不同,有的纱脱圈可以通过加大纺纱动程解决,由于机械凸轮纺纱动程不可以任意修改,而电子凸轮成形的动程可以任意修改,在防止脱圈办法更多。

7、增加满管顶部缠绕圈功能电子凸轮可以在落纱的时候,上升到纱管顶部适当的位置,完成缠绕几圈,以便络筒机能快速准确的找头。

这个是传统机械凸轮无法做到的,该功能可根据用户需求增加使用。

二、电子凸轮成形系统的组成:1、电气部分主要由交流伺服系统、PLC可编程控制器、开关电源、触摸屏和接近开关组成,系统的输入部分由细纱机信号接入,即风机启动,主机启动,中途落纱,钢领板下降信号。

系统的输出通过PLC输出模块给主机,即下纲领板信号、关主电机信号、满纱信号、主机刹车信号和伺服故障信号。

所有工艺参数和点动操作都在触摸屏上完成。

2、机械部分主要由星型涡轮减速机构、伺服电机、链轮、链条和辅助部件构成。

三、调试说明:. 1、首先将电气部分安装到位,按照图纸正确接线,伺服驱动器的输入信号与主机输入信号共用,伺服输入信号的24V电源来自主机的24V电源,输入信号有风机启动、主机启动(低速启动和高速启动)、中途停车、中途落纱、紧急停车。

CAM888电子凸轮控制器用户手册

-目录第一章序言 (3)1.1开箱检查注意事项 (3)1.2安装环境要求 (3)1.3安装使用警告 (4)1.4接口设计注意 (4)第二章功能及规格 (6)2.1功能表 (6)2.2规格表 (7)第三章安装与接线 (8)3.1安装尺寸 (8)3.2部件连接示意图 (9)3.3主控制器接口端子说明表 (10)3.4接口电路 (11)3.5传感器外形尺寸 (11)第四章系统接口 (12)4.1顶点补正动作时序图 (12)4.2顶点补正功能配线范例 (13)4.3顶点补正功能 (14)4.3.1 功能说明 (14)4.3.2顶点补正功能 (14)4.3.3 PLC程序范例 (15)第五章参数设置 (16)5.1 键盘功能说明 (16)5.2 数码显示 (16)15.3 进入设置 (17)5.4 凸轮参数设定 (17)5.4.1 裁剪凸轮输出设定 (17)5.4.2生产计数到达功能设定 (20)5.5 系统参数设定 (20)5.5.1系统菜单进入 (20)5.5.2系统参数设置表如下 (21)5.5.3系统菜单说明 (21)5.5.4旋转方向设定 (21)5.5.5控制器180度校准 (22)5.5.6计数点设置 (22)5.5.7控制器其它参数 (22)第六章保护及报警处理 (23)6.1保护及报警说明 (23)6.2保护及故障代码表 (23)2第一章序言谢谢您选用大祺自动化公司生产的CAM888凸轮控制器(以下简称控制器),该控制器是我公司采用最新技术,完全自主知识产权的产品;并且通过了欧盟CE认证,具有以下特点:●技术领先☆主控制器与显示面板单独安装.☆先进的系统结构,简化用户主机布线.☆凸轮角度设置动态指示,使设置更加人性化.☆超强的可靠性,多重保护.●多功能2路刹车输出,可编程裁剪凸轮6路输出,裁剪凸轮6路输出,1路生产计数到达输出,系统正常指示1路输出.共计16路输出.在使用控制器之前,请您仔细阅读该手册,以保证正确使用并充分发挥其优越性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电子凸轮功能使用说明电子凸轮是指根据从轴的同步参数设定,从轴位置与主轴位置同步的功能。

根据设定的凸轮曲线、离合器、各种补偿等来运算从轴相对于主轴的位置。

时间ISD210电子凸轮型伺服支持最大8192点的凸轮表,凸轮表数量可以设定为1、2或者4个,不同凸轮表在运行过程中可以动态切换。

电子凸轮的主轴来源可以选择位置脉冲输入、全闭环输入、内部定位指令或者时间轴。

多台伺服通过主轴脉冲的级联,可以实现针对同一个主轴的多轴联动电子凸轮。

凸轮曲线的生成规则支持整体曲线生成,这种模式下曲线各个点二次连续;也支持指定顶点后的分段生成,用户可根据自己的需要选择等速度、等加速度、简谐等多生成规则。

电子凸轮运行过程中,支持对主轴和凸轮输出的动态调整,支持对主轴的速度补偿,支持可变齿轮,解决运行过程中各种误差调整和跟随问题。

0>电子凸轮结构图1>全局开关Pn[837] 电子凸轮开关电子凸轮开关Pn[837]电子凸轮使能开关0‐不使能1‐使能只有凸轮开关使能时,才能使用电子凸轮的各项功能。

凸轮开关关闭时,当前主轴位置、当前凸轮相位将被复位。

2>主轴Pn[838] 主轴来源选择Pn[839] 时间轴周期脉冲量Pn[840]、Pn[841] 当前主轴位置主轴来源选择Pn[838]选择电子凸轮的主轴0‐位置指令脉冲,可以来自低速脉冲口,也可以来自高速脉冲口,由参数Pn[407]‐Pn[416]配置1‐全闭环口脉冲,可以来自CN6上的全闭环脉冲,RS422电平标准,AB相2‐定位指令,可以来自PLC内部定位指令,主轴来源选择定位指令时,电子凸轮的输出位置调整功能无效3‐时间轴 ,可以来自时间轴,参考Pn[839]时间轴周期脉冲量Pn[839]主轴来源选择时间轴时,设定每0.5mS主轴的位置增量‐32768~32767当前主轴位置Pn[840]、Pn[841]反映凸轮使能后主轴的位置,‐2147483648~2147483647,超出范围后循环。

3>离合器Pn[842] 啮合方式Pn[843] 啮合控制Pn元件Pn[844]、Pn[845] 啮合控制指定位移量Pn[846] 离合器脱离方式Pn[847] 离合器脱离后状态Pn[848] 凸轮表越过指定相位脱离,相位Pn[861] 凸轮表越过指定相位脱离,方向Pn[849]、Pn[850] 离合器啮合后主轴到达指定位移量(增量)脱离,指定位移量Pn[851]、Pn[852] 周期啮合前置量啮合方式Pn[842]离合器啮合方式0‐凸轮使能立即啮合,Pn[837]置1后离合器立即啮合1‐凸轮使能后,主轴正向旋转则立即啮合,Pn[837]置1后,主轴正转立即啮合 2‐凸轮使能后,主轴反向旋转则立即啮合,Pn[837]置1后,主轴反转立即啮合 3‐CAM_TRI ON啮合,由DI信号沿控制啮合,使用前请先将CAM_TRI信号映射到DI,Pn[439]=0:下降沿啮合;Pn[439]=1:上升沿啮合4‐Pn[843]控制啮合 ,由Pn元件控制啮合,参考Pn[843]5‐凸轮使能后主轴到达指定位移量啮合,凸轮使能后,主轴到达指定的位移量后啮合,参考Pn[844]、Pn[845]啮合控制Pn元件Pn[843]Pn[842]为4时控制离合器啮合0‐不啮合1‐啮合啮合控制指定位移量Pn[844]、Pn[845]Pn[842]为5时,指定啮合的主轴位移量值,‐2147483648~2147483647,当指定量为正值时,主轴运行到大于等于该值时离合器啮合,当指定量为负值时,主轴运行到小于等于该值时离合器啮合。

如果设定值为正值而主轴反转,最终主轴反转溢出时,电子凸轮开关自动回0,如果设定值为负值而主轴正转,最终主轴正转溢出时,电子凸轮开关Pn[837]自动回0离合器脱离方式Pn[846]离合器脱离方式0‐不脱离,啮合后不再脱离,除非凸轮开关Pn[837]关闭1‐CAM_TRI由DI信号沿控制脱离,使用前请先将CAM_TRI信号映射到DI,Pn[439]=0:上升沿脱离;Pn[439]=1:下降沿脱离2‐ Pn[843]控制脱离,由Pn元件控制脱离,参考Pn[843]3‐凸轮表越过指定相位脱离,进入前置状态,参考Pn[848]、Pn[861]、Pn[851]、Pn[852]4‐离合器啮合后主轴到达指定位移量(增量)脱离,进入前置状态,参考Pn[849]、Pn[850]、Pn[851]、Pn[852]凸轮表越过指定相位脱离,相位Pn[848]离合器脱离方式Pn[846]选择3时,确定脱离时的相位,0~36000,单位0.01度凸轮表越过指定相位脱离,方向Pn[861]离合器脱离方式Pn[846]选择3时,确定脱离时越过相位的方向0‐正向越过,相位以增加的方式越过指定相位,如指定相位为90度,则89度‐>90度‐>91度为正向越过90度1‐反向越过,相位以减小的方式越过指定相位,如指定相位为90度,则91度‐>90度‐>89度为反向越过90度离合器啮合后主轴到达指定位移量(增量)脱离,指定位移量Pn[849]、Pn[850] 离合器脱离方式Pn[846]选择4时,确定脱离时的主轴位移量,‐2147483648~2147483647,当指定量为正值时,主轴运行到大于等于该值时离合器脱离,当指定量为负值时,主轴运行到小于等于该值时离合器脱离。

如果设定值为正值而主轴反转,最终主轴反转溢出时,电子凸轮开关自动回0,如果设定值为负值而主轴正转,最终主轴正转溢出时,电子凸轮开关自动回0周期啮合前置量Pn[851]、Pn[852]离合器脱离方式Pn[846]选择3或者4时,指定脱离后的前置量,‐2147483648~2147483647,在前置状态下,主轴运行超过前置量之后,离合器会再次啮合。

当指定量为正值时,主轴运行到大于等于该值时离合器啮合,当指定量为负值时,主轴运行到小于等于该值时离合器啮合。

如果设定值为正值而主轴反转,最终主轴反转溢出时,电子凸轮开关自动回0,如果设定值为负值而主轴正转,最终主轴正转溢出时,电子凸轮开关自动回0离合器啮合、脱离和前置的一个例子:位移量4>凸轮表Pn[853] 当前凸轮相位 Pn[854] 凸轮曲线进入点选择 Pn[855]凸轮曲线进入点设定 Pn[856]、Pn[857] 主轴周期脉冲数 Pn[858] 凸轮表数量 Pn[859] 目标凸轮表编号 Pn[860]凸轮表放大率Pn[862]凸轮表越过指定相位切换,相位Pn[863] 凸轮表越过指定相位切换,方向 Pn[864] 凸轮表切换控制 Pn[865]当前有效凸轮表编号当前凸轮相位Pn[853] 反映当前凸轮所处的相位,0~36000,单位0.01度 凸轮曲线进入点选择Pn[854] 选择凸轮啮合时的凸轮表进入点 0‐指定进入点,由Pn[855]指定 1‐上次脱离时相位凸轮曲线进入点设定Pn[855],单位0.01度 Pn[854]为0时,指定凸轮曲线的进入点,0~36000,单位0.01度 凸轮曲线进入点例子:主轴周期脉冲数Pn[856]、Pn[857] 指定凸轮表运行一周对应的主轴周期脉冲数,0~ 2147483647 凸轮表数量Pn[858] 指定凸轮表的数量,1~4 目标凸轮表编号Pn[859]指定目标凸轮表的编号,凸轮表数量为1时,目标凸轮表编号只能为0,凸轮表数量为2时,目标凸轮表编号可以为0、1,凸轮表数量为4时,目标凸轮表编号可以为0、1、2、3。

凸轮使能时,当前凸轮表即为Pn[859]指定的凸轮表。

凸轮表切换时,在Pn[859]中设定目标凸轮表编号,然后使能凸轮表切换,切换条件满足后,当前凸轮表变成Pn[859]中指定的凸轮表,如果指定不存在的凸轮编号或者错误的凸轮编号,则默认凸轮表0。

凸轮表放大率Pn[860] 指定凸轮表数据的放大倍率,‐32768~32767,单位0.01倍。

实际凸轮输出 = 凸轮表放大率 * 凸轮表数据 / 100。

如下图蓝色曲线为凸轮表放大率为100时的实际凸轮输出,红色曲线为相同凸轮数据下,凸轮表放大率为200时的实际凸轮输出。

凸轮表越过指定相位切换,相位Pn[862]指定凸轮表切换时的相位,使能凸轮表切换,越过本参数指定相位时切换凸轮表,0‐36000,单位0.01度凸轮表越过指定相位切换,方向Pn[863]指定凸轮表切换时越过指定相位的方向0‐正向越过1‐反向越过凸轮表切换控制Pn[864]使能凸轮表的切换0‐不使能1‐使能当前有效凸轮表编号Pn[865]反映当前正在生效的凸轮表编号凸轮表切换的例子:凸轮周期凸轮周期5>主轴相位补偿Pn[866]主轴相位补偿更改方式 Pn[867]、Pn[868] 主轴相位补偿值 Pn[869] 主轴相位补偿更改时间 Pn[872]主轴相位补偿触发主轴相位补偿更改方式Pn[866] 指定主轴相位补偿的更改方式 0‐直接补偿,触发后立即补偿所设定主轴相位 1‐线性补偿,触发后在补偿更改时间内线性的补充主轴相位 主轴相位补偿值Pn[867]、Pn[868] 指定主轴的相位补偿量,‐2147483648~2147483647 主轴相位补偿更改时间Pn[869] 主轴相位补偿选择线性补偿时,指定线性补偿的时间,0‐65535,单位mS 主轴相位补偿触发Pn[872] 相位补偿的触发控制 0‐不触发1‐触发主轴相位补偿的例子:直接补偿线性补偿6>可变齿轮 Pn[873]、Pn[874] 可变齿轮分子 Pn[875]、Pn[876]可变齿轮分母可变齿轮分子Pn[873]、Pn[874] 可变齿轮的分子,‐2147483648~2147483647 可变齿轮分母Pn[875]、Pn[876] 可变齿轮的分母,‐2147483648~2147483647,不能等于0有效主轴脉冲=实际主轴脉冲*可变齿轮分子/可变齿轮分母,更改后立即变化。

7>步进角补偿 Pn[877]、Pn[878] 步进角补偿基准量 Pn[879]、Pn[880]步进角补偿基准速度步进角补偿基准量Pn[877]、Pn[878] 步进角补偿基准量,‐2147483648~2147483647 步进角补偿基准速度Pn[879]、Pn[880]步进角补偿基准速度,1~ 4294967295,单位:脉冲/秒当实际机械误差大小和主轴速度大小成正比时,使用步进角补偿功能。

更改后立即变化。

补偿量= 主轴速度 * 步进角补偿基准量 / 步进角补偿基准速度8>相位比较输出(CAM_AREA) Pn[883] 相位比较输出规则,ON 设定值 Pn[884]相位比较输出规则,OFF 设定值相位比较输出规则,ON 设定值Pn[883] 相位比较输出ON 值,0‐36000,单位0.01度 相位比较输出规则,OFF 设定值Pn[884] 相位比较输出OFF 值,0‐36000,单位0.01度 相位比较输出的例子:ON 设定值小于OFF 设定值时ON 设定值大于OFF 设定值时9>差动齿轮Pn[885] 差动齿轮使能差动齿轮使能Pn[885] 差动齿轮使能开关 0‐不使能 1‐使能 差动齿轮功能使能时,全闭环口脉冲、主轴脉冲与进入离合器的脉冲关系如下。