新产品试生产记录表

生产线试产验收报表

生产线试产验收报表全文共四篇示例,供读者参考第一篇示例:生产线是企业生产过程中非常重要的一环,其稳定运行直接影响产品质量和生产效率。

而在生产线刚建成或者进行新产品试产时,需要进行试产验收,以确保生产线能够正常运行并达到预期产量和质量。

为了更好地记录和评估生产线试产的效果,需要制作一份完整的生产线试产验收报表。

生产线试产验收报表主要包括以下几个方面内容:1. 试产基本信息:包括试产日期、试产产品、试产地点等基本信息,方便进行后续跟踪和比对。

2. 设备运行情况:记录各个生产设备的运行情况,包括设备启动时间、运行稳定性、设备故障情况等,以评估设备的运行状况和稳定性。

3. 人员操作情况:记录生产线操作人员的工作情况,包括工作时间、生产效率、操作规范等,以评估人员操作技能和生产效率。

4. 产品质量情况:记录试产产品的质量情况,包括产品外观、尺寸、包装等,以评估产品质量是否符合要求。

5. 生产工艺流程:记录生产线试产的工艺流程,包括原料投入、加工流程、生产工艺等,以评估工艺流程的合理性和稳定性。

6. 试产效果评估:综合考虑以上各个方面的情况,对生产线试产的效果进行评估,包括设备运行状况、人员操作技能、产品质量等,以确定试产是否顺利通过验收。

1. 报表内容要全面准确,对于试产过程中的各方面情况要进行详细记录,确保报表内容完整。

2. 报表格式要清晰规范,对于每个部分的内容要进行分条清晰排列,方便查阅和评估。

3. 报表要及时填写,对于试产过程中发现的问题和不良情况要及时记录,并进行整改和改进。

4. 报表要保存完整,对于每次试产的报表都要保存备份,以便后续查阅和对比分析。

生产线试产验收报表的制作是一个重要的工作,通过对试产过程的全面记录和评估,可以及时发现问题,改进工艺,提高生产效率和产品质量。

只有保持报表的规范和完整,才能更好地指导生产线的实际操作,确保生产线的稳定运行和持续发展。

第二篇示例:生产线试产验收报表日期:2022年10月15日生产线名称:XXX生产线试产验收人:XXX一、试产情况1. 生产线整体运行情况- 生产线设备正常运转,未出现停工现象。

新产品试产工艺流程

新产品试产工艺流程新产品试产工艺流程一、工艺准备:1) 参考图纸:工艺部需要统计该试产项目参考图纸及相关信息。

2) 工艺输出文件:需要确定工艺输出文件是否都已下发,包括OKBOM、附件(产品)BOM等文件。

3) 检验文件:成品检验规程、出厂检验报告。

4) 调试作业指导书:内容包括芯片程序烧录、电路板程序烧录、电气参数测试、功能测试。

5) 组装作业指导书:内容包括工艺流程、生产配置表、各工站指导书。

6) 包装作业指导书:指导产品如何包装及验证。

7) 老化作业指导书:指导老化过程重要有机芯老化、整机老化和老化记录。

8) 设备操作指导书:设备安全操作规程。

二、工艺内部评审:1) 工艺文件评审:评审有无缺陷的地方,需要改善的地方。

2) 首板样机内部评审:评审电路板及样机是否有设计隐患和不合理设计。

3) 工装夹具评审:评审工装夹具设计和审批周期及内部手续。

4) 确认PCBA外协加工情况,确认其对后续的组装及调试是否有影响。

三、试产准备会确认内容:1) 明确试产目标。

2) 确定试产性质,包括客户要求/新机种、更换供应商、设计变更/工程试做、常规实验等。

3) 参考图纸、BOM表、工艺文件。

4) 物料齐套性确认。

5) XXX来料检验情况。

四、试产准备会:1) 工艺内部评审。

2) 试产准备会。

3) 人员培训。

4) 试产首件。

5) 批量试产。

以上是新产品试产工艺流程的详细说明,需要在每个环节都严格把控,确保产品质量。

6、工装和设备的调配情况由生产部根据生产配置表进行评估,以确保满足生产需求。

7、生产部根据生产配置表评估人员调配情况,以确保生产线上的人员配备充足。

8、项目成员的试产工作分工如下:工艺协同硬件提供调试和测试技术支持,工艺协同结构提供装配技术支持。

9、试产计划根据试产准备会确认的时间制定,并以邮件形式发送给各项目成员。

试产计划包括人员培训时间、生产部调配时间、试产开始时间、首件检验时间、试产总时间和试产总结会时间等。

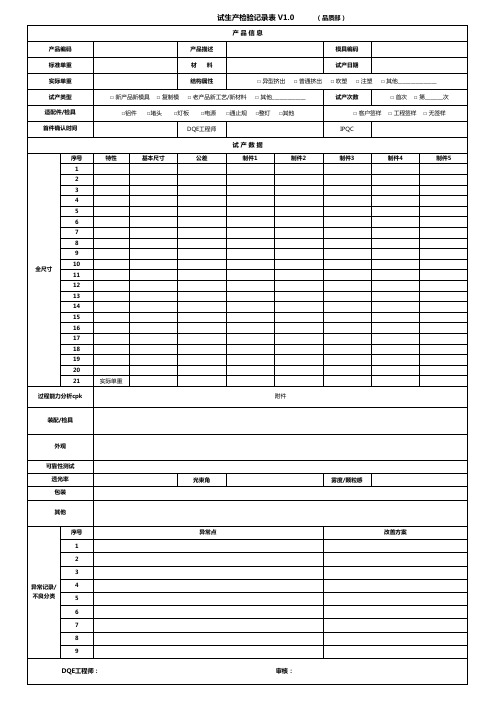

试生产检验记录表

□ 新产品新模具 □ 复制模 □ 老产品新工艺/新材料 □ 其他_____________

试产次数

□ 首次 □ 第_______次

□铝件 □堵头 □灯板 □电源 □通止规 □整灯 □其他

□ 客户签样 □ 工程签样 □ 无签样

DQE工程师

IPQC

特性

基本尺寸

试产数据

公差

制件1

制件2

制件3

制件4

制件5

实际单重

产品编码 标准单重 实际单重 试产类型 适配件/检具 首 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21

过程能力分析cpk

试生产检验记录表 V1.0

产品信息

(品质部)

产品描述

模具编码

材料

试产日期

结构属性

□ 异型挤出 □ 普通挤出 □ 吹塑 □ 注塑 □ 其他_______________

附件

装配/检具

外观

可靠性测试 透光率 包装

其他

异常记录/ 不良分类

序号 1 2 3 4 5 6 7 8 9

DQE工程师:

光束角 异常点

雾度/颗粒感 改善方案

审核:

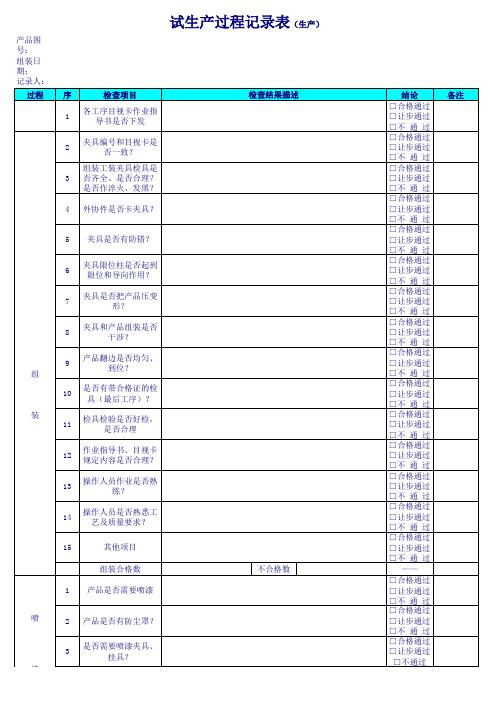

【ISO9001表格记录】 7.1-15试生产过程记录表

装

4

包装方式?(是否为 专用)

检

5

每箱包装数量?

验 6 包装设计是否合理?

备注:当 检查责任

7

包装作业指导内容是 否合理?

包装检验合格数

不合格数

结论

□合格通过 □让步通过

□不通过

——

□合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过

—— 文件编号: QR7.1-15

备注

8

夹具和产品组装是否 干涉?

组

9

产品翻边是否均匀、 到位?

10

是否有带合格证的检 具(最后工序)?

装

11

检具检验是否好检, 是否合理

12

作业指导书、目视卡 规定内容是否合理?

13

操作人员作业是否熟 练?

14

操作人员是否熟悉工 艺及质量要求?

15

其他项目

组装合格数

1 产品是否需要喷漆

喷

2 产品是否有防尘罩?

产品图 号: 组装日 期: 记录人:

过程

序

检查项目

1

各工序目视卡作业指 导书是否下发

试生产过程记录表(生产)

检查结果描述

2

夹具编号和目视卡是 否一致?

组装工装夹具检具是 3 否齐全、是否合理?

是否作淬火、发黑?

4 外协件是否卡夹具?

5 夹具是否有防错?

6

夹具限位柱是否起到 限位和导向作用?

7

夹具是否把产品压变 形?

新产品试产流程概要

新产品试产流程概要试产流程图市场前准备试产通知单试产前准备试产前会议试产进行主要工作内容■产品整体结构确认,ID外观工艺确认、结构件临时样品承认书签发,结构临时M-BOM受控,《装配指引》(和爆炸图做)输出。

■产品功能板确认,产品规格书更新、临时E-BOM受控;PCB资料受控、贴片文件受控、测试标准受控、软件的受控等等。

■试产临时BOM由相关硬件工程师(E-BOM)、结构工程(M-BOM)编制(要备注是试产),编好的试产BOM发给文控中心受控发行■试产物料到料信息,由项目来确认:是否到料与套、排产前物料齐套信息。

后PMC再确认一次,发现不齐套的物料及时向项目反馈,确保物料齐套、安排试产。

项目联络PMC 安排试产时间■计划收到《试产通知单》一个工作日内完成物料需求计划安排,并把物料需求计划发给采购和项目。

■采购根据物料需求计划2个工作日内落实物料回厂时间,并邮件给项目和计划。

■项目组织召开试产前准备会。

确认新产品试产的条件是否达成,会议主要内容包括:新产品试产物料交期、上线试产时间通报、样品试做(T0)是否通过、研发对新产品的介绍、试产关联部门人、机、料、法、环、测的安排等项目负责人依据从《试产通知单》发出的试产时间,召开新产品试产前会议。

■硬件工程师将对该产品做出介绍,对测试和作业注意事项做出详细解说,并处理其他人员的疑问。

■生产工程师确认样板试装过程中的问题是否关闭。

■确认人机料法环测的落实情况。

■确认此次试产的试产编号(编号要能识别软件版本号\PCB的编码\胶壳状态)。

■生产工程师应了解该产品是属于旧产品还是新产品,如新产品在小批量的数量上应不少于80PCS,以免数量太少无法挖掘产品的隐形问题。

■试产物料状态、试产验证的重点、试产半成品和原材料处理办法。

■PMC试生产前8小时发放《备料单》给生产线和仓库;仓库根据《备料单》在6工作小时内备好试产所需物料;领料员确保试产前2小时前将试产所需物料上线。

设备试产记录表

55新产品开发计划表

技术部

工程变更单

47

产品质量策划认定

项目组

产品质量策划总结认定

48

管理者支持

管理代、总经理

第四阶段审核表

第五阶段反馈、评定和纠正措施(设计与开发验证)

49

顾客满意情况

销售部

顾客满意度调查表

品质部

质量履历表

50

管理者支持

管理代、总经理

第五阶段审核表

40

试生产产品测试

品质部

PPAP——尺寸结果报告

品质部

PPAP——材料试验报告

品质部

PPAP——性能试验报告

41

测试系统评价

品质部

R&R报告

42

Ppk研究

品质部

Ppk分析报告

43

生产件批准

项目组

零件提交保证书

44

包装评价

项目组

产品包装评价表

45

生产控制计划

技术部

生产——CP

项目组

生产——CP检查表

46

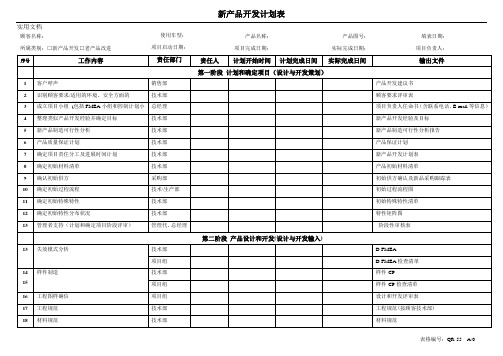

顾客名称:

使用车型:

产品名称:

产品图号:

填表日期:

所属类别:□新产品开发□老产品改进

项目启动日期:

项目完成日期:

实际完成日期:

项目负责人:

序号

工作内容

责任部门

责任人

计划开始时间

计划完成日间

实际完成日间

输出文件

第一阶段计划和确定项目(设计与开发策划)

1

客户呼声

销售部

产品开发建议书

2

识别顾客要求/适用的环境、安全方面的

技术、品质部

SIP检验基准书

36

MSA计划

新产品试生产控制程序

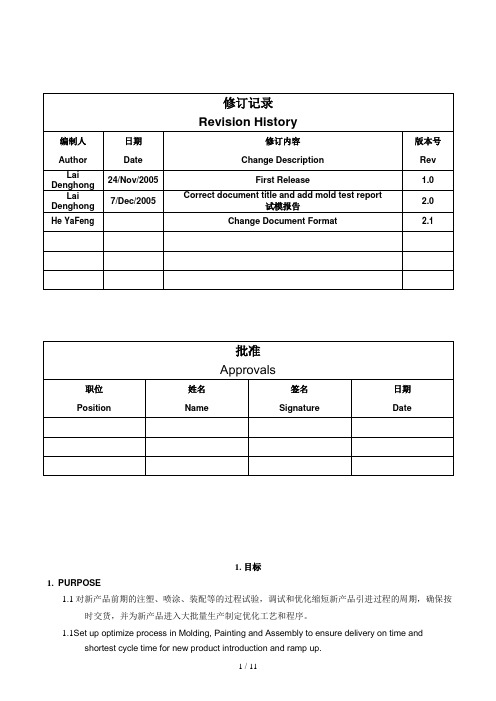

1. 目标1. PURPOSE1.1对新产品前期的注塑、喷涂、装配等的过程试验,调试和优化缩短新产品引进过程的周期,确保按时交货,并为新产品进入大批量生产制定优化工艺和程序。

1.1Set up optimize process in Molding, Painting and Assembly to ensure delivery on time andshortest cycle time for new product introduction and ramp up.2. 范围2. SCOPE2.1 适用于本公司所有试生产的通讯塑胶电子类产品2.1 Applicable to all wireless new plastic products.3. 职责3. RESPONSIBILITIES3.1 注塑负责公司制造或外来注塑模具的注塑过程3.1 Molding department is in charge of new product molding process.3.2 喷涂负责新产品喷涂移印过程3.2 Spray painting department is in charge of new product spray painting and pad printing process.3.3 装配负责新产品装配过程3.3 Assembly department is in charge of new product assembling process.3.4 物流部负责提供试生产所需要的原辅材料3.4 Logistic department is in charge of supplying all raw materials for trial run.3.5 物流部计划负责制定、下达试生产计划3.5 Logistic planning department is in charge of new product planning and issuing trial run plan.3.6 工艺工程师负责生产工艺的制定、调整3.6 Process engineer is in charge of setting and improving the process parameter and technology.3.7注塑、喷涂、装配技术员负责按作业计划,根据工艺文件要求进行控制,并和时的掌握信息,反馈给制程工程师、质量部,并负责所使用的现场清洁,负责试生产产品的入库3.7 Molding/spray painting/assembly technician is in charge of operating according to trial run plan,controlling the process according to WI, providing the feedback/information to process engineer and QA in time, keepingthe cleanliness of line and sending trial run productsto storeon time.3.8 质量部负责现场量具和检测设备的控制,检验并确认产品的质量3.8 QA department is in charge of all measuring fixture, gages and testers and ensure product qualitymeet specification.3.9工业工程设备人员负责提供适宜的设备,并对之进行保养、维护、检修。

试产问题记录表

问题等级问题类别A =客户无法接受/生产无法进行/必须改善才能进入下次试产/①软件问题⑤制造工艺(含人员作业) 生产可靠性测试有问题/量产存在品质隐患②硬件问题 ⑥测试问题B =生产过程存在困难③结构问题(含ID、BOM)⑦其他(信息传递、包装等)C =生产存在较小的困难④物料问题序号不良率问题等级问题类别问题状态改善对策1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

2、QA根据试产样机的检验情况,重点针对透光、缝隙、按键手感等行问题反馈;

备注:1、参与试产的相关人员都必须输出试产问题记录表(纸面档),最后中试扫描归档并汇总;

整机试产问题记录表

项目名称: 项目阶段: 试产工厂: 记录人: 试产日期:

问题描述参考图片原因分析 3、中试结构工程师根据checklist,重点针对结构问题,尤其隐患风险进行评估和提出改善建议;。

产品试产总结报告范文(3篇)

第1篇一、项目背景为了验证新产品的设计可行性、工艺成熟度和产品质量稳定性,确保新产品能够顺利投入量产,我司于2023年X月X日至2023年X月X日进行了为期X天的新产品试产。

本次试产的产品为XXX型号,主要应用于XXX领域。

以下是本次试产的详细总结报告。

二、试产目标1. 验证新产品设计方案的合理性和可行性。

2. 评估新产品的生产工艺流程和设备选型。

3. 确保新产品的质量稳定性和可靠性。

4. 为新产品量产提供数据支持和改进方向。

三、试产过程1. 试产准备阶段在试产前,项目组对试产方案进行了详细规划,包括以下内容:(1)成立试产小组,明确各成员职责。

(2)制定试产计划,明确试产时间、进度和目标。

(3)准备试产所需的物料、设备、工具等。

(4)制定试产过程中的安全、环保和保密措施。

2. 试产实施阶段(1)按计划进行试生产,严格按照工艺流程进行操作。

(2)对试产过程中出现的异常情况进行记录和分析,及时采取措施予以解决。

(3)对试产产品进行质量检测,确保产品符合设计要求。

(4)收集试产数据,包括生产效率、产品合格率、不良品分析等。

3. 试产总结阶段(1)对试产过程进行总结,分析存在的问题和改进措施。

(2)对试产数据进行统计分析,评估新产品性能和可靠性。

(3)撰写试产总结报告,为新产品量产提供依据。

四、试产结果1. 产品设计新产品设计合理,符合市场需求,具有较高的技术含量和竞争力。

2. 生产工艺生产工艺流程清晰,设备选型合理,生产效率较高。

3. 产品质量产品质量稳定,符合设计要求,未出现严重质量问题。

4. 试产数据(1)生产效率:平均日产量达到XXX台,超出预期目标。

(2)产品合格率:达到XXX%,满足量产要求。

(3)不良品分析:主要问题为XXX,已采取措施进行改进。

五、改进措施1. 优化产品设计针对试产过程中发现的问题,对产品设计进行优化,提高产品的可靠性。

2. 改进生产工艺针对生产过程中存在的问题,对生产工艺进行改进,提高生产效率和产品质量。

新产品导入进度表(Excel版)

NPI

NPI

NPI

NPI

NPI

NPI

NPI

随同CER

NPI

NPI

NPI

NPI

NPI

NPI

NPI

NPI

NPI

NPI

NPI

(如有塑料模具则必须勾选)

NPI

QA

NPI

NPI

NPI

如果有EP阶段则需勾选

NPI

IE

IE

IE

QA

QA

QA

IE

IE保存

IE

IE

NPI

NPI NPI NPI NPI NPI NPI 电子档 NPI NPI NPI

新产品导入进度表

No.

文件类型

1

设计输入

1.01

顾客输入/顾客的呼声 (PSW)

2

产品立项和计划

2.01 Product Spec(Level Ⅰ/Ⅱ)

2.02 报价单

2.03 Test Plan

2.04 客供BOM/零件资料

2.05 产品可行性评估报告

2.06 新产品介绍会

2.07 进度表

2.08 CFT职责分配表

QA

NPI

QA

NPI

IE

NPI

QA

NPI

QA

NPI

BD

QA

IE

电子档

NPI

PE

NPINPIFra bibliotekQA5.11 试产总结会议记录

NPI

5.12 包装示意图

NPI

5.13 塑料模具首次试模确认表

NPI

5.14 M版BOM

NPI

6

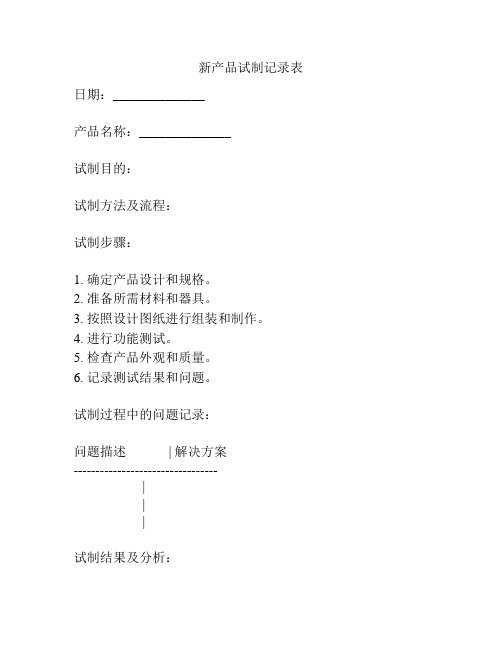

新产品试制记录表

新产品试制记录表日期:______________

产品名称:______________

试制目的:

试制方法及流程:

试制步骤:

1. 确定产品设计和规格。

2. 准备所需材料和器具。

3. 按照设计图纸进行组装和制作。

4. 进行功能测试。

5. 检查产品外观和质量。

6. 记录测试结果和问题。

试制过程中的问题记录:

问题描述 | 解决方案

---------------------------------

|

|

|

试制结果及分析:

产品名称:______________

试制日期:______________

产品编号:______________

试制成功:[√] 试制失败:[ ]

试制产生的废品数量:______________

试制产品外观和质量评估:优秀(10分)____ 良好(8分)____ 一般(6分)____ 差(4分)____

问题及改进建议:

问题描述 | 改进方案

---------------------------------

|

|

|

试制人员签字:______________

产品经理签字:______________

审核人员签字:______________。

新产品开发评审表格

新产品开发评审表格 The following text is amended on 12 November 2020.

新产品开发第一阶段审核表(计划和确定项目)

新产品开发第二阶段审核表(产品设计和开发)

新产品开发第三阶段审核表(过程设计和开发)

新产品开发第四阶段审核表(产品和过程确认)

新产品开发第五阶段审核表(反馈、评定和纠正措施)

A — 1 设计FMEA检查表顾客或厂内零件号

修订日期第1页,共1页

制定人:

A — 2 设计信息检查表顾客或厂内零件号

修订日期

第1页,共4页

A—2 设计信息检查表(续)顾客或厂内零件号

修订日期

第2页,共4页

制定人:

A — 2 设计信息检查表(续)顾客或厂内零件号

修订日期3页,共4页

制定人:

A — 2 设计信息检查表(续)顾客或厂内零件号

修订日期

4页,共4页

制定人:

A— 3 新设备、工装和试验设备检查表顾客或厂内零件号

修订日期

第1页,共2页

制定人:

A — 3 新设备、工装和试验设备检查表(续)顾客或厂内零件号

A — 4 产品 / 过程质量检查表顾客或厂内零件号

修订日期

第1页,共4页

本检查表并不打算代替克莱斯勒、福特和通用汽车公司的质量体系评定

A — 4 产品 / 过程质量检查表(续)顾客或厂内零件号

修订日期

第2页,共4页

A — 4 产品 / 过程质量检查表(续)顾客或厂内零件号。

技术开发部新产品程序文件记录清单

开发部所有输出文件6.1输出文件Q/YNS-JZ23-1 项目总体实施进度计划Q/YNS-JZ23-2 过程流程图Q/YNS-JZ23-3 场地平面布置图Q/YNS-JZ23-4 产品和过程特殊特性分级表Q/YNS-JZ23-5 制造过程FMEAQ/YNS-JZ23-6 样件制造/试生产控制计划Q/YNS-JZ23-7 产品工艺文件/作业指导书Q/YNS-JZ23-8 检验指导书/试验大纲Q/YNS-JZ23-9 产品包装规范Q/YNS-JZ23-10 小组可行性承诺Q/YNS-JZ23-11 产成品/在制品/材料包装设计指导书Q/YNS-JZ23-12 返工、返修作业指导书Q/YNS-JZ23-13 MSA计划Q/YNS-JZ23-14 过程批准接受准则、Ppk、Cpk计划Q/YNS-JZ23-15 《潜在失效模式及后果评价准则》Q/YNS-JZ23-16 《物料清单》Q/YNS-JZ23-17 《自制检具的使用说明》Q/YNS-JZ23-18 《自制检具的校准规定》Q/YNS-JZ23-19 《产品生产率目标和成本目标及分析》Q/YNS-JZ23-20 《产品特性矩阵图》ZLJH 2012—产品编号《质量计划》6.1输出文件《技术协议》(新设备、工装模具、检具、原材料/外协件)——设备科、采购部输出合格的试制样品5.1输出文件Q/YNS-JZ23-13 《测量系统评价》Q/YNS-JZ23-14 《初始过程能力研究及分析结果》Q/YNS-JZ25-1 《产品符合性策划总结和认定报告》/《项目后评价》Q/YNS-JZ25-2 《现有操作和过程有效性的评价准则》Q/YNS-JZ25-3 《对供方生产件批准(PPAP)要求细则》Q/YNS-JZ25-4 《**项目GP12作业指导书》Q/YNS-JZ25-5 《新产品交接规定》1.输入清单具体内容如下:1.1产品设计纲领、顾客要求(如特殊特性、标识、可追溯性和包装标准) 、产品设计输出数据(顾客样件、图纸、数模、产品标准、材料规范等)、顾客对以往产品的抱怨1.2试制协议1.3以往产品一次合格品率、含返修品合格率及产品主要缺陷模式1.4 车间产品解决的问题及措施、未解决的问题及原因1.5设备故障与产品缺陷模式有关的设备问题解决的清单1.6成本目标1.7生产率、过程能力1.8 以往的开发经验和类似设计提供的信息以及防错方法的使用1.9适用的法律法规要求;大众项目两日生产评价一汽大众需要的文件一汽大众需要的文件。