银电镀工艺的研究-铝合金电解着色工艺的影响因素

铝合金的阳极氧化及电解着色工艺

铝合金的阳极氧化及电解着色工艺铝合金阳极氧化电解着色是铝合金表面处理中重要的方法之一。

将铝合金置于适当的电解液中作为阳极通电处理,表面会生成厚度为几个至几十个微米的阳极氧化膜,氧化膜的表面是多孔蜂窝状的。

上世纪60年代,人们开始利用氧化膜的多孔性,将阳极氧化和电沉积技术相结合发明了电解着色技术。

铝合金阳极氧化电解着色技术最初起源于欧洲,由于该工艺操作简便、工艺简单、成本低廉,广泛应用于汽车、航空、造船、机械、建筑和日常生活等多方面。

我国的电解着色技术开始于上世纪80年代,一直以来都是镍盐、锡盐电解着色工艺,由于颜色单一、着色液的稳定性和分散性差等问题一直没有得到很好解决,而且随着时代的进步,工业上对电解着色的工艺条件和应用要求越来越高,为了满足市场的需要,鑫申金属研究人员一直在做着不懈的努力。

1.1铝的性能和用途铝(Afuminum)是自然界中分布最广,储量最多的元素之一,广泛分布于岩石、泥土和动、植物体内,其含量约占地壳总质量的8.2%,仅次于氧和硅,比铁(约占2.1%)、镁(约占2.1%)和钛(约占0.6%)的总和还要多川。

1854年,法国化学家德维尔把铝矾土、木炭、食盐混合,通人氯气后加热得到NaCI,AIC13复盐,再将此复盐与过量的钠熔融,得到了金属铝。

这时的铝生产工艺复杂,成本高,应用非常有限,直到1886年,美国的豪尔和法国的海朗特,分别独立地电解熔融的铝矾土和冰晶石的混合物制得了金属铝,奠定了今天大规模生产铝的基础。

一个世纪的历史进程中,铝的产量急剧上升,到了20世纪60年代,铝在全世界有色金属产量上超过了铜而位居首位,它的用途涉及到许多领域,大至国防、航天、电力、通讯等,小到锅碗瓢盆等生活用品。

它的化合物用途非常广泛,不同的含铝化合物在医药、有机合成、石油精炼等方面发挥着重要的作用。

纯的铝很软,强度不大,有着良好的延展性,可拉成细丝和轧成箔片,大量用于制造电线、电缆、无线电工业以及包装业。

铝合金电解着色技术的研究进展

铝合金电解着色技术的研究进展摘要:目前,铝合金电解着色技术越来越被重视,铝合金电解着色技术正在向多色化、多样化、均匀化不断发展,因此对铝合金电解着色工艺的研究对于铝合金电解着色技术的发展,获得满足应用需求的着色膜至关重要,需要引起我们的重视。

基于此本文分析了铝合金电解着色技术的研究进展。

关键词:铝合金;电解着色技术;研究进展1 电解着色的类型1.1 锡盐电解着色我国和欧美国家常用的是锡盐电解着色。

锡盐着色的主要着色盐是硫酸亚锡,利用亚锡离子电解还原在阳极氧化膜的微孔中沉积而着色。

但是亚锡离子在溶液中很不稳定,极易被氧化为锡离子,而失去着色能力。

因此,锡盐着色要注意槽液的控制和添加稳定剂。

生产中通常通过提高槽液酸度,减少槽液与空气的接触,控制槽液温度,加入抗氧化剂、络合剂来改善槽液的稳定性,保持优良的着色性能。

其中,槽液酸度通常是通过加入硫酸来控制。

另外,络合剂应该选择不仅络合亚锡离子,达到稳定槽液的目的,还应络合铝离子等杂质,减轻杂质离子对于电解着色的有害影响。

锡盐电解着色抗杂质性能好,电解着色溶液分布能力强,工业控制较简单。

但是,就浅色系着色而言,锡盐着色的色差和色调比较难控制。

1.2 镍盐电解着色镍盐电解着色在日本比较普遍,早在40多年前日本人浅田太平就申请了有关交流镍盐电解着色的专利。

镍盐电解着色常用的着色盐是硫酸镍,由其提供金属镍离子,在电解过程中沉积并显色。

镍盐电解着色速度快,槽液稳定性好,并且可以满足市场上对浅色系(如仿不锈钢色、浅香摈色)的需求,但是对于槽液的杂质比较敏感。

1.3 锡-镍混合盐电解着色因为锡盐电解着色和镍盐电解着色时,单独的离子沉积各有局限性,所以在实际生产中会根据不同需要搭配使用,采用锡-镍混合盐电解着色,解决单锡盐电解着色或单镍盐电解着色中存在的各种问题,获得高质量的符合要求的着色膜。

1.4 其他盐电解着色除了上面所提到的着色盐外,还有锰盐、铁盐、铜盐、银盐和硒盐电解着色,它们都有工业应用,且它们有各自的着色特点。

电解着金黄色工艺的研究

电解着金黄色工艺的研究西南铝合金加工研究所(重庆401326) 张志强摘 要 总结了铝合金电解着金黄色的方法及生产工艺,讨论了着色液成分中杂质含量对上色效果的影响,给出了槽液最佳配方,工艺参数等对上色的影响电镀也作了详细研究,用本法制得的膜性能优异。

关键词 铝合金 电解 着金黄色1 引 言目前,较为广泛应用的铝型材颜色是银白色和古铜色。

为此,我们进行了电解彩色膜(金黄色系列)的开发,主要包括:各种成分对上色效果的影响;溶液对杂质离子的最大容忍度;阳极氧化条件对上色效果的影响;着色膜的耐蚀性、耐光性、耐磨性和封闭性等。

4m3槽试验证明,本工艺槽液稳定,着色均匀,重现性好,易封闭,耐蚀性高,耐光性优良,具有广泛的推广应用价值。

2 试验方法试验用2dm26063T5型材及L2Y板片作试样。

着色槽尺寸为60cm×20cm×12cm,用有机玻璃制作。

对极为石墨板,极距为30cm。

工业扩大试验用2.8m6063T5型材和1.2m×0.6 m L2Y板片。

阳极氧化条件:H2SO4180200g/LAl3+<10g/L温 度20±2℃电流密度 1.5A/dm2槽电压15V左右阳极氧化时间2535min氧化膜厚度815μm 采用改变一个因素,固定其余因素方法,考核上色液其他成分因素对上色效果的影响(颜色深浅、均匀性、重现性、光泽)。

颜色用ND21001DP测色色差计测量。

每一样品至少测四点(每一面一点),四点平均值定为该样品颜色。

颜色均匀性用四点L(或ΔE)值的极差R1表示,R1越小,颜色越均匀。

颜色重现性采用双样间的L(或ΔE)值的极差R2表示,R2值越小,重现性越好。

光泽用英产NOVO2G LOSS型光泽计测量,用反射率I表示,I越大,光泽越好。

各成分及上色条件为:KMnO4040g/L添加剂015g/LH2SO4020g/L电 压315V温 度1530℃时 间0.51510min 杂质离子以化合物形式加入。

铝合金电解着色技术_周蕾玲

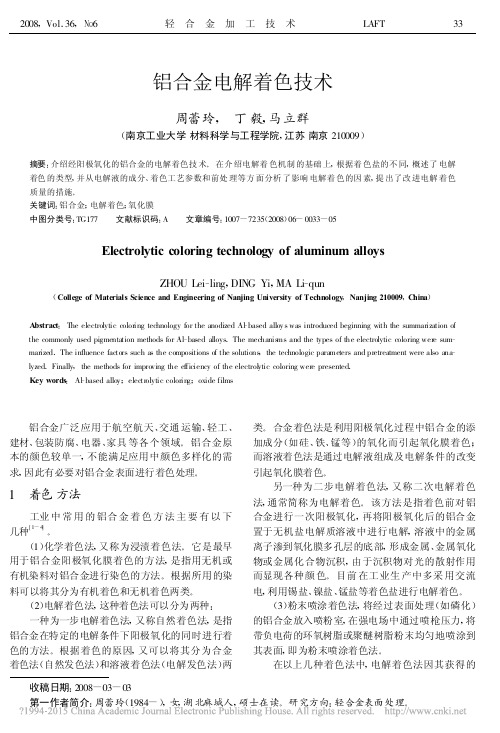

着色盐 Ni 盐 Co 盐 Cu 盐

着色后氧化膜颜色 黄色 , 青铜色 , 黑色 黄色 , 青铜色 , 黑色 茶色 , 青铜色 , 红褐色 , 黑色

Sn 盐 Pb 盐 , Ca 盐 , Zn 盐 Ag 盐 Au 盐 TeO3 盐 MnO4 盐 SeO 3 盐 Se 盐 Cr 盐 Ba 盐 , Ca 盐 Mo , W 盐 Cu , Sn 混合盐 15 %H2SO4 +CuSO4 磷酸 +N iSO4 氰化亚铁

稳定剂酚类铜盐她堑银盐衄稳定剂硒盐鸭碲酸钠添加剂表不同金属盐电解着色对应的氧化膜颜色着色盐着色后氧化膜颜色盐盐盐盐盐盐盈盐盐盐妈盐晚盐盐盐盐盐盐盐混合盐磷酸氰化亚铁黄色青铜色黑色黄色青铜色黑色茶色青铜色红褐色黑色茶色青铜色黑色青铜色系绿色紫色浅青铜色金黄色浅青铜色浅金色红色绿色白色黄色蓝色茶色青铜色红褐色黑色绿色蓝色紫色黄色绿色蓝色紫色黄色蓝色影响着色速度而络合剂浓度却不会但是络合剂浓度与电压温度着色时间硫酸亚锡浓度值一样会对着色均匀性产生影响

锡盐电解着色抗杂质性能好 , 电解着色溶液分 布能力强 , 工业控制较简单 。 但是 , 就浅色系着色而 言 , 锡盐着色的色差和色调比较难控制 。 3 .2 镍盐电解着色

镍盐电解着色在日本比较普遍 , 早在 40 多年前 日本人浅田太平就申请了有关交流镍盐电解着色的 专利 。镍盐电解着色常用的着色盐是硫酸镍 , 由其 提供金属镍离子 , 在电解过程中沉积并显色 。

茶色 , 青铜色 , 黑色 青铜色系 绿色 紫色 浅青铜色 金黄色 , 浅青铜色 浅金色 红色 绿色 白色 黄色 , 蓝色 茶色 , 青铜色 , 红褐色 , 黑色 绿色 , 蓝色 , 紫色 , 黄色 绿色 , 蓝色 , 紫色 , 黄色 蓝色

影响着色速度 , 而络合剂浓度却不会 , 但是络合剂浓 度与电压 、温度 、着色时间 、硫酸亚锡浓度 、pH 值一 样 , 会对着色均匀性产生影响 。

电解着色资料

电解着色工艺条件对着色膜颜色的影响1,着色速度的影响因素`(1)交流电压的影响;一般在16~19V,当电压过低,难上色,当电压过高时,型材表面析氢加剧,抑制了Sn沉积反应的进行,造成着色速度的下降,严重时,氢气泡会造成氧化膜的剥落。

(2)着色液温度的影响;温度升高,着色液电导率增大,Sn沉积反应加快,然而温度升高不利Sn的稳定,这是由于Sn氧化反应随温度升高而加快,故着色温度一般控制在16~19(3)着色时间的影响;着色膜颜色随着色时间的加长而加深,并且速度加快,若着色时间过多的延长,着色膜表面就会沉积一层灰色物质。

(4)着色液PH值的影响;当PH值大于1.1时,着色速度受PH值的影响较大,随PH的减少着色速度加快。

PH值在1.0以下如果继续增加着色酸度,就会造成析氢加剧,妨碍Sn沉积反应进行,同时也影响着色膜的耐腐蚀性。

(5)SnSO浓度的影响;在实验中,SnSO4浓度小于12g/l时,着色速度随SnSO4浓度增大而加快,浓度大于13g/l后,着色速度开始变得缓慢,浓度在18g/l时,着色速度达到极限。

(6)添加剂浓度的影响;添加剂浓度影响到Sn的稳定性,着色速度不受其影响。

2,着色均匀性的影响因素(1)随外加电压升高、着色时间延长、络合剂浓度增大,着色均匀性变好。

(2)随着色液PH值增大、着色温度升高、着色液中SnSO4浓度增大,着色均匀性变差。

直流弱酸性镍盐电解着色为了均匀着色,希望高电导率的槽液,所以采取提高硫酸镍浓度的对策,但是以溶解度、槽液带出量等考虑,镍盐浓度的上限一般为100g/L,在DC电解着色时,电导率只有AC电解着色的1/2,大约是20mS/cm,在使用氟化镍的情况下,即使低浓度电怀率也高。

所以使用氟化镍可以在1/3硫酸镍的浓度下操作。

槽液保持PH值在4.5,添加硫酸和氨水可以调节PH值。

单镍盐着色斑的控制1,氧化后三次水洗的控制:1#,80~120S;2#,110~150S;3#(纯水)80~200S。

铝合金镀银工艺介绍

铝合金镀银工艺介绍铝合金镀银工艺是一种常见的表面处理工艺,通过将银层均匀附着在铝合金表面,能够提供优异的外观和耐腐蚀性能。

以下是铝合金镀银工艺的主要步骤和特点。

首先,铝合金镀银的前处理非常重要。

在进行镀银之前,需要对铝合金表面进行清洗和除油处理,以确保镀银层能够良好地附着在表面上。

常用的清洗方法包括碱洗和酸洗,用以去除表面的污垢、氧化物和油脂等。

接下来是铝合金的活化处理。

活化处理可以使铝合金表面形成一层均匀的氧化层,并提高其与银层的粘结力。

常用的活化方法包括浸泡在活化剂溶液中,如硫酸或硝酸。

然后是镀银过程。

在银镀液中,铝合金作为阴极,银作为阳极,通过电解反应将银沉积在铝合金表面。

控制合适的电流密度和时间,可以获得均匀且致密的银层。

镀银液的配方和工艺参数需要依据具体要求进行调节。

最后,进行后处理和检验。

银镀层附着在铝合金表面后,需要进行后处理,如清洗、烘干和上光等。

完成后,银层的均匀性、厚度和附着力等方面需要进行严格的检验,以确保产品质量。

铝合金镀银工艺的特点有:1. 良好的外观效果:银层的光泽和反射率高,使得铝合金在外观上更加亮丽和高档。

2. 耐腐蚀性能强:银层具有良好的耐蚀性,可以有效保护铝合金表面不受外界的氧化和腐蚀。

3. 电性能优良:银是最佳的电导体之一,银镀层能够提供低电阻、低接触电阻的特性,适用于需要良好电导的应用领域。

4. 良好的焊接性:银层的存在可以提高铝合金的焊接性能,使得焊接接头更加可靠。

5. 环境友好:银层对环境无毒无害,不会对人体和生态环境造成污染。

总而言之,铝合金镀银工艺通过在铝合金表面形成均匀、致密的银层,能够为产品提供优良的外观和耐腐蚀性能,广泛应用于电子、航空航天、汽车和家居等领域。

铝合金镀银工艺是一种常见的表面处理工艺,通过将银层均匀附着在铝合金表面,能够提供优异的外观和耐腐蚀性能。

以下是铝合金镀银工艺的主要步骤和特点。

为了更好地了解铝合金镀银工艺,我们需要了解铝合金和银的特性以及铝合金镀银的原理。

铝合金阳极氧化电解着色工艺研究

本实验采用电解着色法,铝合金电解着色法 是将被着色试样置于适当的电解液中,被着色试 样作为阴极,当电流通过时,金属微粒、金属氧化 物及金属微粒与金属氧化物混合体,便会电解沉

积于阴极金属的表面HJ.电解着色装置如图1

纯度 分析纯 分析纯 分析纯 分析纯 分析纯

硫酸铵 硼酸

收稿日期:2016-07—11 基金项目:吉林化工学院校级项目(201398) 作者简介:吕雪飞(1975一),女,吉林德惠人,吉林化工学院副教授,主要从事热力设备腐蚀与防护方面的研究

177

文献标志码:A

DOI:10.16039/j.cnki.cn22—1249.2016.09.009

铝及合金是自然界分布最广的金属之一,以 其质轻、塑性高、导热性能与耐蚀性好、氧化腐蚀 产物无毒、无污染等性能,被广泛应用于电子、航

空、化及日常生活等领域.

目前铝合金阳极氧化电解着色的发展趋势是 红、黄、绿等真色系的电解着色,复合金属电解着 色是未来重要的发展方向. 本文通过查阅文献资料,研究了一种以Cu 盐、亚硒酸盐为主盐的黄色系电解着色液配方, Cu2+使颜色更鲜艳,黄色加深.通过正交试验,对 着色剂进行了优化,考察了电解着色温度、时间、 电压等条件对着色膜外观颜色和性能的影响.

表3阳极氧化正交试验的因素与水平 ,k平 小‘ 硫酸溶液 氧化温度氧化时间氧化电压 /℃ /min /V 浓度/(g・L。1)

图1

电解着色装置

1.2.1工艺流程

机械准备一除油_÷水洗_÷浸蚀(化学抛光) -+水洗_阳极氧化_水洗_着色_水洗-÷封孔-÷ 水洗_烘干_检测及性能试验

1.2.2表面预处理

LV Xue.fei

(College

of Mechanical&Electrical Engineering,Jilin Institute of Chemical Technology,Jilin City

镀金镀银件变色原因及对策

镀金镀银件变色原因及对策接插件镀金、镀银层变色原因及防变色措施镀金层的变色原因如下:基体质量不符合要求,产品的设计及电镀工艺存在缺陷(包括产品前处理工艺、金阻挡层镀液体系的选择、镀液的维护、电镀工艺参数的选择和电镀方式等的不妥当),镀后处理不力,产品使用环境的差异等镀银层变色的原因如下:基体形状复杂且其表面粗糙度高,电镀工艺不完善,包装方式不当,产品使用环境差异等。

1 前言在接插件的制造工艺中,为了保证产品的导电性能和可靠性,大部分产品的接触件以及部分产品的壳体均采用了镀金或镀银进行表面处理。

由于在产品的加工和使用过程中受到各种因素的影响,部分产品的镀层表面会在较短时间内出现变色现象。

而一旦镀层表面开始变色,产品的电气性能也会随之下降。

为了避免这种现象发生,针对金、银镀层的变色机理,人们采取了各种措施尽力延缓镀层在规定的时间内出现的颜色变化。

以下为目前在接插件制造行业中发生镀层变色原因的分析以及常用的解决镀金、镀银层变色问题的一些基本方法。

2 金镀层的变色原因金是一种比较稳定的金属元素,在大气环境中几乎不与其它物质反应,因此不会受到各种腐蚀气体侵袭而发生化学变化。

接插件金镀层变色的原因主要是受到基体金属(铜及铜合金)通过金层孔隙向镀层表面迁移的影响。

因为金层与基体金属之间存在着电位差,在遇到腐蚀介质时这种电位差会导致基体金属被腐蚀,当腐蚀物富集在金层表面时金层就改变了颜色。

在接插件的制造行业中导致金层很快变色的原因主要还体现在以下几个方面。

2.1 基体质量达不到要求基材杂质含量和基体表面光洁度是两项衡量电接触体基体质量的重要指标。

近几年来,由于市场竞争加剧,加上金属材料涨价因素,使得一些基体制造厂为了降低生产成本,采用一些不合规格的材料,甚至采用回收铜加工制造基体。

由于杂质超标,基材脆性增大,在机加工时部分镀件的基体会产生不易察觉的微裂纹(有时也会因电镀时的渗氢作用产生这种微裂纹)。

我厂2000年初在电镀某种高频电连接器外壳时,由于外壳的基体材料是采用回收铜制作,故经振动电镀金后,盛镀件的振筛底部会留下一层铜粉,其中部分镀件的4只插脚仅剩下3只,镀件的凹下部位的金层几天就变成了褐色。

影响铝合金氧化着色的因素都有哪些

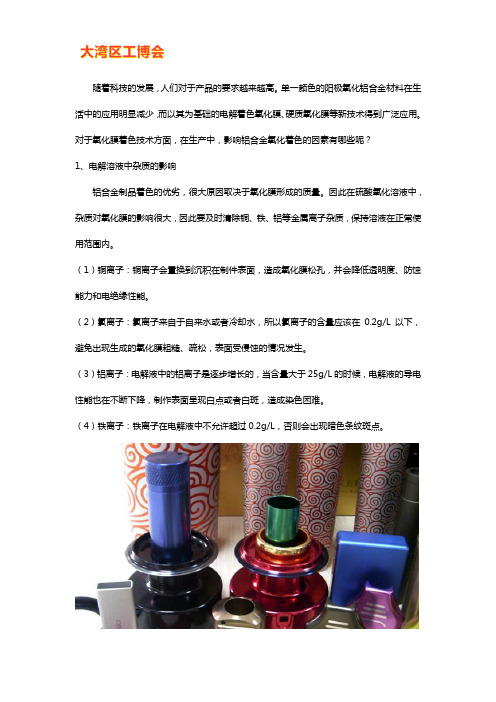

随着科技的发展,人们对于产品的要求越来越高。

单一颜色的阳极氧化铝合金材料在生活中的应用明显减少,而以其为基础的电解着色氧化膜、硬质氧化膜等新技术得到广泛应用。

对于氧化膜着色技术方面,在生产中,影响铝合金氧化着色的因素有哪些呢?1、电解溶液中杂质的影响铝合金制品着色的优劣,很大原因取决于氧化膜形成的质量。

因此在硫酸氧化溶液中,杂质对氧化膜的影响很大,因此要及时清除铜、铁、铝等金属离子杂质,保持溶液在正常使用范围内。

(1)铜离子:铜离子会置换到沉积在制件表面,造成氧化膜松孔,并会降低透明度、防蚀能力和电绝缘性能。

(2)氯离子:氯离子来自于自来水或者冷却水,所以氯离子的含量应该在0.2g/L以下,避免出现生成的氧化膜粗糙、疏松,表面受侵蚀的情况发生。

(3)铝离子:电解液中的铝离子是逐步增长的,当含量大于25g/L的时候,电解液的导电性能也在不断下降,制作表面呈现白点或者白斑,造成染色困难。

(4)铁离子:铁离子在电解液中不允许超过0.2g/L,否则会出现暗色条纹斑点。

2、影响氧化膜着色质量的因素(1)除油彻底:前处理除油过程要彻底,避免出现膜层上明显的白斑,给着色带来困难。

(2)Sn盐浓度:电解溶液中Sn盐浓度过低,会出现上色速度慢的情况,但是浓度一旦超过25g/L会出现着色速度快,但不易掌握的情况,产生的色差较大。

(3)着色温度:着色温度对着色的效果也有很大影响,以15℃为界限,温度低于15℃时上色较慢,但是温度过高又会出现色膜发雾,且Sn盐容易水解反原,造成槽液混浊。

(4)时间:这也是影响着色的一个因素,着色时间长短与着色质量和耐色性有直接的关系,着色时间短,色浅易退色,时间长,色泽过深,表面易发花。

(5)着色电压:着色电压较低时,着色的速度慢,颜色变化也慢,很容易产生色调不均的情况。

当电压较高时,着色速度快,着色膜很容易剥落。

此外,水质、pH值、着色槽材料均对着色质量有一定影响,所以在对铝合金进行氧化着色时要根据产品需求按要求进行。

铝合金镀银工艺介绍

除油

水洗×2

碱蚀

水洗×3

酸蚀

水洗×3

一次浸锌

水洗×3

退锌

水洗×3

二次浸锌

水洗×3

氰化镀铜

水洗×3

预镀银

镀银

水洗×3

银保护

铝合金镀银详细工艺

去除工件表面油污,以提高镀层与工件之间结合力 ❖去除工件表面氧化膜及粗化表面,以提高镀层与工件之间结合力 去除工件经碱蚀后残留于表面的不溶于碱的铝合金其它合金成份及杂质 铝与锌置换反应,工件表面置换上锌层 将工件经一次浸锌后表面的锌层退除 工件表面获得结合力较为良好的锌层 打底作用,提高银层与工件的结合力 过渡作用,防止工件表面的铜与银槽的银离子发生置换反应及污染银槽药水 主要镀层,即前面步骤均为镀银做准备 防止工件在使用环境中银层发生氧化,主要防止银层与空气中的硫化物 发生氧化、变色等

化学除油:

1、溶液配置 (1)往槽子加入约3/4体积的水; (2)加入计算量的EFC-142除油粉,搅拌至完全溶解; (3)补加水至所需体积,加温至工艺温度。

2、条件控制

条件

控制

参数

维护

EFC-142除油粉

40~60 g/L

滴定分析溶液总碱度或根据除油效果判定除 油液需补加或更换

温度

50~60 ℃

油脂(硬脂酸Байду номын сангаас油酯)

碱

肥皂(硬脂酸钠)

甘油

矿物油不与碱反应,主要与除油粉中的表面活性剂发生乳化作用,使其生成细 小的、可溶于水的“小油珠”,达到除油效果。

铝合金可与碱发生反应,为避免工件在除油过程中发生氧化、腐蚀等,除油粉 一般采用碱性较弱的铝合金专用除油粉。

生产维护:

有机溶剂除油:远离火源,100%溶液浸泡至工件表面油污除尽,需定期捞起液面悬浮赃 物,防止工件提起时产生二次污染。

电镀工艺 铝及铝合金的阳极氧化

膜的熔点高达2050℃,传热系数很低,仅有67kW/m2·K, 是绝好的耐热材料,短时间内能耐1500~2000℃的高温。膜 层愈厚,耐火焰冲击时间愈长。

由于硬质氧化膜的优良性能,在工业上的应用日益广泛。 主要用于要求高硬度的耐磨零件,如活塞、气缸、轴承、导 轨等;用于要求绝缘的零件,耐气流冲刷的零件和瞬时经受 高温的零件。氧化膜与基体结合牢固,但膜层有脆性,并随 厚度增加和增大,所以不宜用于承受冲击、弯曲或变形的零 件。达到一定厚度的硬质膜,会使铝合金的疲劳强度有较大 的降低,尤其是高强度铝合金。故对承受疲劳载荷的零件进 行硬质阳极氧化应十分慎重。此外,氧化过程会使零件尺寸 增加,约为膜厚的一半;表面粗糙度也会变差。

硫酸阳板氧化不适合用于搭接、铆接、点焊及有缝隙的 零组件;较疏松的铸件也不宜采用硫酸法。

2.铬酸阳极氧化膜

铬酸阳极氧化膜不透明,具有乳白色、浅灰色至深灰色的外观,膜层 较薄,仅有2~5μm,对氧化零件的尺寸变化小,可保持原来的精度和表 面粗糙度,适用于精密零件氧化。膜层致密性好,孔隙率低,不封闭即 可使用。

溶液对铝的溶解能力应适当,盐酸的腐蚀性太强,不能用于铝阳极 氧化;硼酸和硼酸铵的溶解能力太弱,除特殊应用外,一般情况也不 适宜。

工业生产中主要采用硫酸法、铬酸法、草酸法和混合酸 法,其中硫酸法应用最为广泛。

1.硫酸阳极氧化膜

铝及铝镁合金在硫酸液中取得的阳极氧化膜无色透明,含 锰或硅的铝合金的氧化膜则为浅灰色或棕灰色。

在相同条件下,铬酸氧化膜的耐蚀性优于硫酸氧化膜。膜层质软,弹 性好,对铝合金的疲劳性能影响小,适合长寿命和要求保持较高疲劳强 度的零件应用,但其耐磨性低于硫酸氧化膜。铬酸液对铝的腐蚀性比其 他溶液小,适用于有窄缝的和铆接的零件;以及气孔率较高的铸件。膜 的电绝缘性较好,可以防止铝与其他金属接触时发生电偶腐蚀。氧化膜 具有较好的粘结性能,是涂料的良好底层,适用于需胶接的零件及蜂窝 结构面板。铬酸氧化法还可用来检查晶粒度,显现一般探伤方法不能发 现的微小冶金缺陷。

Al-Ag合金粉化学镀银工艺及其性能研究的开题报告

Al-Ag合金粉化学镀银工艺及其性能研究的开题报告一、选题背景随着电子、通信、军工等行业的快速发展,高性能合金粉的研发对于促进国民经济的发展和提高国家安全防御能力具有非常重要的意义。

其中,Al-Ag合金粉作为一种重要的合金粉末,在电子、通信、航空、航天等领域得到广泛应用。

其中,一种有效的表面改性方法就是化学镀银,可以大大提高合金粉的电导率、耐蚀性、可焊性等性能。

二、研究目的和意义本研究旨在研究Al-Ag合金粉的化学镀银工艺及其性能,探究化学镀银对Al-Ag合金粉性能的影响。

主要研究内容包括:1.对Al-Ag合金粉的物理化学性质进行分析和表征;2.设计化学镀银工艺方案,对Al-Ag合金粉进行表面改性;3.对镀银后的Al-Ag合金粉进行形貌、成分及其导电性等性能测量,并对其进行对比分析;4.对Al-Ag合金粉化学镀银后的应用效果进行测试和评价,探究化学镀银对Al-Ag合金粉在电子、通信、航空、航天领域的应用前景。

三、研究内容和方法1.研究内容(1)Al-Ag合金粉的物理化学性质分析和表征: 采用SEM、XRD、EDS等仪器,对Al-Ag合金粉进行表征和分析。

(2)设计化学镀银工艺方案: 根据Al-Ag合金粉的表面性质和导电性要求,确定化学镀银方案和工艺参数。

(3)对镀银后的Al-Ag合金粉进行形貌、成分及其导电性等性能测量: 采用SEM、XRD、EDS、电学测试等仪器,对镀银后的Al-Ag合金粉进行性能测量和分析。

(4)对Al-Ag合金粉化学镀银后的应用效果进行测试和评价: 在电子、通信、航空、航天领域进行应用测试和评价。

2.研究方法(1)Al-Ag合金粉的制备:采用高能球磨法制备Al-Ag合金粉。

(2)表征方法:采用SEM、XRD、EDS等表征方法对样品进行表征。

(3)化学镀银方法:采用电化学方法对Al-Ag合金粉进行化学镀银。

(4)性能测试方法: 采用SEM、XRD、EDS、电学测试等方法对样品进行性能测试。

讨论:影响铝合金电镀前处理技术关键因素

讨论:影响铝合金电镀前处理技术关键因素1 前言铝是一种质地相对软的金属,因此具有很好的可塑性和加工性,同时铝的金属性不强,铝与氧气很容易形成一层致密的氧化物薄膜,阻止了铝的进一步被氧化,因此其不易被腐蚀。

但是,纯金属铝硬度不够,一定程度上限制了它的应用,因此,将铝做成合金,在铝的电镀液中加入不同种类的金属元素使金属铝表面涂层均匀,则更不易被腐蚀,从而能使其进一步提升耐腐蚀性与耐磨性能。

电镀的原理是利用了导电原理,在电解质溶液中金属离子在电场力的作用下向电极移动,在电极上发生了还原反应,金属离子被还原为金属单质在电极上析出,这一过程是一个化学反应过程,从微观上讲,电镀层在基体上排列整齐,附着力好,大大提高了金属材质的性能。

其次,电镀工艺操作温度低,镀层能很好的吸附在基体上,同时对不平整的基体能均匀覆盖,并且可以通过控制电流和时间实现镀层厚度的控制,目前可以实现大规模工业化生产。

总之,在基体表面电镀的最主要目的就是提高材料的抗腐蚀性,延长使用寿命。

但是,铝合金电镀制程中也存在着一些问题,需要进一步的优化。

2 铝合金电镀存在的问题及原因1.铝合金电镀存在的问题铝合金构件结构复杂,种类较多,因此在电镀过程中存在着如下三方面的问题。

(1)易脱落。

铝的化学性质是相对较弱的,但是铝和氧气很容易发生氧化还原反应生成一层致密的氧化物薄膜吸附在金属铝的表面,防止了铝进一步被腐蚀,但是,由于氧化物薄膜的存在导致其导电点位在-0.5V,并且铝的膨胀系数是众多金属中较大的,电镀前假如不将氧化物薄膜处理好,很容易导致电镀层脱落。

(2)镀层易出现气孔、砂眼、裂痕等现象。

在电镀过程中滞留电解质和氢气很容易存留在气孔和砂眼中,气孔和砂眼对镀层和基体之间的结合力有很大的影响。

(3)镀层与基体结合力差。

假如铝表面的油污清洗不干净或者表面酸化程度不够,都会导致镀层困难,导致镀层太薄,影响到镀层与基体之间的结合力。

2.铝合金电镀存在问题的原因对以上电镀过程中出现的问题,造成以上现象的原因主要有一下三个方面:(1)基体表面不平整,内部腔体孔小,并且孔较深,电镀前的清洗处理不彻底,金属离子在此处的吸附力很弱,导致空槽周边的镀层很薄或者根本没有镀层,这一现象在电镀现象中很常见,因为每一个工件都有其特殊性,因此在电镀前需彻底清洗干净。

正式铸铝合金镀银工艺探讨(第二版)

铸铝合金镀银工艺研究摘要电镀银被广泛应用在高压电器产品零件的接触的导电部位,目的是使导体具有良好导电性、导热性及减少摩擦力。

由于使用条件苛刻,所以镀银层的质量要求极高,在高电压及超高电压条件下,导体镀银层一旦脱落,就会影响绝缘,造成产品放电、甚至会爆炸。

目前应用在高压电气产品中的导体材质正逐步被铸铝合金替代,因此研究铸铝导体镀银工艺,提高镀银层结合力,成为高压开关行业一个重要课题。

铸铝合金电镀过程中经常出现银层起泡、脱落缺陷,直接导致电镀生产的一次合格率低,严重影响了公司产品质量、生产进度,同时由于大量返工,也造成了资源的浪费。

本课题通过从生产实际出发,逐层分析电镀各工序过程,找出可能引起各种缺陷的原因,总结出较佳的工艺条件及操作方法,目的就是为了提高铸铝合金电镀的一次合格率。

本文通过铸件材质分析、工艺过程及工艺条件分析,又经大量试验,提出改进工艺:a.强碱除油改为复合除油; b.增加一道活化工序;c.二元合金浸锌改为多元合金浸锌。

通过以上工艺改进,铸铝合金镀银的合格率从20%提高到97%左右。

关键词:铸铝合金(基体)镀银(表面处理)结合力差(缺陷)论文类型:工业应用第一章概述(20页)铝及其合金具有材料来源广、材质轻、熔点低、便于机械加工、导电性能良好和价格合理等优点,为了降低生产成本、减轻产品重量,在高压电气制造行业,铝及其合金材料被大量使用,如铝合金外壳、分支筒、母线筒、长导体等。

(铝材优点及应用)但在两个零件的接触面或接触点上,一般采用两个铜导体相接触,为了提高导电性,会在接触面上镀一层薄银,而不会让2个铝合金零件或1个铝合金零件与1个铜合金零件直接接触,这是由于铝及其合金表面极易氧化,致使其表面生成一层氧化膜,使零部件导电性降低,电阻增大,接触点局部温升过高,当大电流(如2000A、3500A)通过时,由于过高的温度,引起零件接触面的烧蚀、变形甚至熔化,引起局部放电,直接影响产品的质量。

铝合金型材电解红色着色技术研究_王桂英

41 工艺研究铝合金型材电解红色着色技术研究王桂英(湖南冶金职业技术学院,湖南株洲412000) [摘 要] 针对铜盐电解红色着色技术所存在的缺陷,对铝合金型材电解红色着色技术进行了试验研究。

试验表明:通过调整铜盐着色配方、改进红色着色工艺及选择合理的后处理工艺,可以彻底解决着色不均和电解红色着色产品容易褪色等问题,从而大大提高了红色着色铝合金型材的使用寿命以及获得极佳的装饰性能,使得铜盐电解红色着色技术的大生产应用得以实现。

[关键词] 铝合金;着色;电泳涂覆;喷涂;透明漆[中图分类号]TG 177 [文献标识码]B [文章编号]1001-3660(2006)02-0041-02Study on the Technology of E lectrolyti c R ed Co l ori ng on A lu m i nu m A ll oy Profil eWANG Gui -yi n g(H unanM eta llur g ical Professiona lTechno l o gy Co llege ,Zhuzhou 412000,Ch i n a )[Abstrac t ] A i m ing at t h e tec hno l o gy deficiency of the copper sa lt e l e ctroly tic red co lori n g ,the techno l o -gy of electr o lytic red co l o ring on alu m inum a ll o y profile is st u died .The expe ri m ent indicates tha t t h e pr oble m o f co lori n g unifor m ity and pr oduct fading is solved easil y by ad j u sting t h e proportioning ra tio ,i m prov ing red co l o -ring techno logy and choosing reasonable post treat m en t techno l o gy .Consequently t h e se r v ice life o f a l u m inu m al -l o y profile is consum ed l y inc r eased and the good or na m enta l perfor m ance is acqu ired.Thereby t h e b i g production app lication o f techno l o gy of coppe r sa lt e l e ctroly tic co l o ring can be rea lized .[Key words ] A l u m inum a lloy ;Co l o ring ;E l e c trophoretic coating pr ocess ;Spray ing ;Transparent varnish[收稿日期]2005-10-26[作者简介]王桂英(1968-),女,湖南常德人,讲师,在读硕士,主要从事化学教学和材料方面的科研工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

银电镀工艺的研究-铝合金电解着色工艺的影响因素

银电镀工艺的研究

银,是一种应用历史悠久的贵金属,在地壳中的含量很少,仅占0.07ppm,纯银是一种美丽的银白色的金属,其首饰和器皿具有良好的反射率,磨光后可以达到很高的光亮度,在首饰和家庭装饰中用途很广泛。

而在一些金属表面镀上一层银,也可以达到纯银的装饰效果,外表光亮细致,耐磨、抗腐蚀、抗变色能力强,因此具有广泛的应用。

以往采用的非光亮镀银工艺存在外观较差,抗蚀力较低,特别是抗硫抗变色能力差,为了出光,通常采用化学抛光或铜刷刷光再浸银,这样既浪费电和时间,又污染环境。

为了解决上述问题,国内一般采用两种方法,一是采用酒石酸锑钾配合有机添加剂(多数是含硫化合物)来获得光亮镀银层,此法因锑及硫的影响,使镀层易变色、脆性大、可焊性不理想。

另一种是采用氰化光亮镀银,此法采用一种不含硫的有机光亮剂和适量的酒石酸锑钾配合使用,获得了全光亮银层,解决了镀层易变色、脆性大、可焊性不理想的问题,同时降低了原材料的消耗。

但此法由于需要的有机配合物较多,使得影响电镀的因素增多,又增加了工序。

为了寻求一种省时省力省原料的方法,在原工艺的基础上进行了改革,推荐一种冲击镀银工艺,即在较高电流密度下,在短短的几秒内完成镀银,银层薄而均匀光亮,电镀液成分简单,不需要其它有机配料,过程一次完成,时间短,生产效率高,

节省原料(需银量仅为原氰化光亮镀银的4%左右)。

1实验方法及结果讨论

1.1电极及实验条件

阳极:不锈钢板10×2cm2;

阴极:铜片(若干)10×2cm2;

温度:室温无搅拌。

1.2工艺流程

电镀除油→热水洗→冷水洗→化学除锈→水洗→氰化顶镀铜→水洗→酸性光亮镀铜→水洗→光亮镀镍→水洗→冲击镀银→去离子水(或蒸馏水)洗→钝化→浸400有机膜→烘干→浸光亮漆保护膜→烘干→检验。

1.3电解液

冲击镀银的电解液包括AgCN及KCN两种电解质,因此AgCN及KCN的含量多少对冲击镀这一短时间内的电镀方法影响很大。

实验采用固定的AgCN的用量为1.5g/L,改变KCN在电解液中的含量,以明确AgCN与KCN的合适配比。

由表1可见,KCN在电解液中的含量以80g/L 最合适,即与AgCN的配比为160:3,这时的银镀层光亮细致,表观为理想的白色,而KCN 的含量低于这一含量,镀层即成雾状使银镀层模糊,光泽不足,镀层的结晶不细致,若高于这一含量,则镀层发黄。

AgCN与KCN保持的这种配比关系,是由于冲击镀银电解液的主要成分为络合银盐及游离氰化钾。

络合银盐的生成反应如下:AgCN+KCN=K[Ag(CN)2];络合银盐发生的离解反应:K[Ag(CN)2]=K++[Ag(CN)2]-

由于[Ag(CN)2]-的不稳定常数很小(K不稳定=8×10-22),电解液中Ag的浓度很低,所以工件上银层的沉积主要是[Ag(CN)2]-的直接还原。

氰化钾作为电解液中的络合剂,与银络合生成[Ag(CN)2]-,由于它的络合能力强,所以银氰络离子的稳定性好。

在电解液中保持一定的氰化钾游离量,才能保证[Ag(CN)2]-络离子的稳定性,提高阴极极化的作用,使镀层均匀细致。

电解液中AgCN的含量过高会导致镀层发黄,含量过低则银离子与氰化钾络合不稳定,阴极

极化小,镀层不细致。

本方法在大量实验基础上确定AgCN的含量为1.5g/L时即可达到冲击镀的要求,节省了银的用量,达到装饰性镀银的要求。

表4其它条件对镀层表观的影响

镀层现象

产生原因

解决方法

发黄

镀液中含有机杂质及硫;AgCN含量太低;KCN含量太高

KCN含量低;电流密度高

用活性炭处理;补充AgCN;调整KCN含量

补充KCN;适当降低电流密度

有白雾,发糊,光泽不足

KCN含量低;有机杂志累积

加入KCN;活性炭处理过滤

起皮,镀层烧焦,发花

镀前清洗不良;电流密度太大;除油不彻底;镀前夹入有机杂质;镀前未活化

改进前处理;降低电流密度;加强镀前除油;用活性炭处理;加活化

1.4电流密度对镀层表观的影响

实验采用不同电流密度下进行冲击镀(见表2)。

通过实验表明,电流密度过大会导致镀层起皮及烧焦,镀层发黑,镀层结晶粗;电流密度过小达不到冲击镀的效果,所需时间长才有效果;合理的电流密度为5.0~6.0A/dm2;实验还表明,随镀液中AgCN和KCN的含量多少不同电流密度应适当变化,一般KCN的含量增加,电流密度也适当增加。

表1KCN的含量对镀银层表观的影响

KCN含量(g/L)

镀层表观现象

25

镀层模糊无光泽

55

镀层呈雾状光泽不足

80

镀层白亮细致

135

镀层大部分白亮局部淡黄

175

镀层发黄粗糙无光泽

1.5电镀时间对镀层表观的影响

比较不同时间的电镀效果,寻求冲击镀银的最佳时间。

冲击镀的时间不易过长,以7~9秒为宜,同时因镀件的大小不同,冲击镀的时间也应稍有不同,镀件大可多冲镀2~3秒,镀件小可少冲镀2~3秒。

冲击时间过长会导致镀层呈雾状,虽白但是不亮,时间过短,镀层无明显现象,表观发暗,主要是由于镀层不均匀,未将镍底层全部覆盖而致。

1.6温度对镀层表观的影响

采用不同温度下的冲击镀实验:适当提高电解液的温度,可以相应阴极电流密度,提高沉积速度。

但温度太高,会加快电解液的挥发,放出有毒气体,使电解液不稳定,一般在室温下操作即可,不加温也无须搅拌(见表3)。

表2电流密度对镀银层表观的影响

DX(A/dm2)

镀层表观现象

2.0

无现象

4.0

起小泡,不均匀

5.0

气泡均匀,速度较平缓,光亮

6.0

气泡均匀,速度平缓,光亮

9.0

气泡过快,无光泽

10.0

剧烈气泡起皮,烧焦

1.7其它影响条件的讨论(见表4)

表3温度对镀层表观的影响

T(℃)

镀层表观现象

25

白亮

35

白亮

40

白亮

55

白亮不均匀

65

部分发黄无光泽

2工艺配方

在以上实验基础上得出关于冲击镀银的工艺配方。

装饰镀银工艺配方如下:AgCN(g/L)1.5-3;KCN(g/L)80-160;T(℃室温;T(s)5-11;DK(A/dm2)5.0~6.0;电压(V)3-4。

通过实验可知,冲击镀银工艺具有以下优点:周期短,生产效率大大提高,电镀简单易操作;减少操作程序,节省原料,电镀用的电解质仅AgCN和KCN两种,成品光亮耐磨、抗腐蚀与抗变色能力都较强。

所镀成品达到装饰性要求,同时可应用于大规模生产。

本法应用于装饰品、首饰的电镀,具有较强的实用性。

参考文献

[1]张大昌电镀与保护[M]

[2]吴双成电镀与环保[M]

[3]申顺保表面技术[M]

铝合金电解着色工艺的影响因素

铝的阳极氧化法是把铝作为阳极,置于硫酸等电解液中,施加阳极电压进行电解,在铝的表面形成一层致密的Al2O3膜,该膜是由致密的阻挡层和柱状结构的多孔层组成的双层结构。

阳极氧化膜可分为两大类:多孔质型—在硫酸、草酸等酸电解浴中生成并垂直于表面形成非常细微的孔的膜;壁垒型—是在硼酸铵等中性盐电解浴中生成的无孔的极薄的膜,这种膜通常被用于电解电容器等。

目前,单一的阳极氧化铝合金建筑型材在实践中的应用已明显减少,而以其为基础的电解着色氧化膜、有机着色氧化膜以及瓷质氧化膜、硬质氧化膜、仿不锈钢氧化膜等得到广泛应用,一般来说,影响铝合金氧化着色的因素如下:

1.电解溶液中杂质的影响

铝合金制品着色好坏程度,绝大部分取决于氧化膜的形成质量。

因此,在硫酸阳极氧化溶液中,杂质对氧化膜的影响不容忽视,其杂质主要是铜、铁、铝等金属离子及有机杂质污染物,要及时清除掉,保持溶液的正常使用范围。

(1)铜离子会置换沉积到铝制件表面上,造成氧化膜松孔,并降低透明度、防蚀能力和电绝缘性能,因此,铜离子含量不允许超过0.02g/L。

(2)氯离子来自自来水或冷却管破裂后冷却水,氯离子含量应低于0.2g/L,否则所生成的氧化膜粗糙而疏松,严重时铝件表面受浸蚀(击穿)。

(3)铝离子电解液中铝离子是逐步增长的,当含量大于25 g/L时,电解液导电性能下降,制件表面呈现白点或块状白斑,并使膜层吸附能力下降,染色困难。

(4)铁离子电解液中铁离子不允许超过0.2g/L,否则要出现暗色条纹斑点。

(5)有机杂质会阻碍氧化膜的生成,膜吸附油污后,使着色不均匀,出现花斑。

2.影响氧化膜着色质量的因素

(1)若前处理除油过程进行不彻底,会造成膜层出现明显的白花斑,给着色带来困难。

(2)电解溶液中Sn盐浓度过低时,上色速度慢,当浓度高于25 g/L着色速度快,但不易掌握,往往产生色差较大。

(3)着色温度对着色有很大影响,温度低于15℃时上色速度慢,过高则着色膜发雾,且Sn盐容易水解反原,造成槽液混浊。

(4)时间:着色时间长短也会影响到着色质量和耐色性,如着色时间短,色浅易退色,时间长,色泽过深,表面易发花。

(5)着色电压较低时,着色速度慢,颜色变化慢,容易产生色调不均,当电压较高时,着色速度快,着色膜易剥落。

(6)无论在阳极氧化成膜或电解着色中,都要添加以表面活性剂为主的添加剂和稳定剂,其目的是于稳定成膜速度与膜厚,抑制氧化膜的溶解和改善着色的均匀性。

此外,pH值、水质、着色槽材料均对着色质量有一定影响,只有确保各参数在控制的范围之内,才能保证电解着色氧化膜的质量。