表面质量和加工精度共52页文档

模具加工精度及表面质量ppt课件

★★★

钻削

★★★★

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

加工误差

• 被加工零件的实际几何参数对理想(设 计) 的几何参数会产生误差,这些误差 可以分解为尺寸误差、表面形状误差和 表面相互位置误差。

• 制造零件时,应在最低加工成本条件 下,将这些误差控制在设计所允许的公 差范围之内。

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

线轮廓度()

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

面轮廓度()

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

• 这些单一要素的形状所允许的变动量称为 形状公差。形状公差的公差带就是限制实际要 素的变动区域。制造零件时,构成零件几何特 征的实际要素必须控制在此区域内,即必须满 足形状公差的要求。

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

篮球比赛是根据运动队在规定的比赛 时间里 得分多 少来决 定胜负 的,因 此,篮 球比赛 的计时 计分系 统是一 种得分 类型的 系统

(1)尺寸精度

尺寸精度指的是零件的直径、长度、表面间距离等尺 寸的实际数值与理想数值的接近程度。尺寸精度是用尺 寸公差来控制的。尺寸公差是切削加工中零件尺寸允许 的变动量。在基本尺寸相同的情况下,尺寸公差愈小, 则尺寸精度愈高。国标GBl800—79至GBl084—79将确定 尺寸精度的标准公差等级分为20级,分别为IT01,IT0, ITl,IT2,…,ITl8,其中IT01的公差最小,尺寸精度最 高。切削加工所获得的尺寸精度一般与所使用的设备、 刀具和切削条件等密切相关。尺寸精度愈高,零件的工 艺过程愈复杂,加工成本也愈高。因此,在设计零件时, 在保证零件使用性能的前提下,应选用较低的尺寸精度。

加工精度和加工的表面质量

Logo

机械制造工艺基础

•(2)试切法加工

•试切法加工的过程是:对工件试切 测量 调整 再试切,直至

达到精度要求后,才合上机动进给机构进行正式切削。引起

调整误差原因有。

•1)测量误差

•2)进刀机构的位移误差

•3)试切时与正式切削时切削深度不同而引起的误差。

Logo

机械制造工艺基础

•二、加工的表面质量

•零件的加工精度是指零件在加工后的实际几何参数与理想

几何参数的符合程度。零件的加工精度包括尺寸精度、形 状精度和位置精度。

•1.加工精度的含义

• (1)尺寸精度。是指零件的直径、长度、表面间距离等

尺寸的实际数值和理想数值的接近程度。尺寸精度是用尺 寸公差来控制。 •(2)形状精度。是指加工后零件上的点、线、面的实际 形状与理想形状的符合程度。形状精度是用形状公差来控 制。 •(3)位置精度。是指加工后零件上的点、线、面的实际 Logo 位置与理想相符合的程度。位置精度是用位置公差来控制

机 械 制 造 工 艺 基 础

第四章 切削加工基础

机械制造工艺基础

第五节 加工精度和加工的表面质量

知 识 目 标

技 能 目 标

Logo

•掌握加工精度的含义与调整误差的方法。 •掌握降低表面粗糙度的工艺措施。

•学会应用正确的加工方法,提高零件表面质量。

机械制造工艺基础

第五节 加工精度和加工的表面质量 •一、加工精度

•1.表面质量的含义

•在切削过程中,由于振动、刀痕以及刀具与工件之间的摩擦

,在工件已加工表面不可避免地留下一些微小峰谷,这些微

小峰谷的高低程度称为表面粗糙度。

ห้องสมุดไป่ตู้

•2.降低表面粗糙度值的工艺措施

机械制造技术基础机械加工精度与表面质量

5.1 机械加工精度

• 5.1.1 概述

• 2.获得加工精度的方法 • 2)获得形状精度的方法 • (1)轨迹法 • 利用切削运动中刀尖的运动轨迹形成被加工表面形状精度的方法称为

轨迹法。刀尖的运动轨迹取决于刀具和工件的相对成形运动,因而所 获得的形状精度取决于成形运动的精度。普通的车削、铣削、刨削、 磨削均属于轨迹法。

整理课件

5.1 机械加工精度

• 5.1.2 工艺系统几何误差对加工精度的影响

1)机床主轴回转误差:

(1)径向圆跳动:主轴瞬时回转轴线沿平行于平均回转轴线方向的径向 运动,如图5.4(a)所示。它主要影响圆柱面的精度。

• (2)端面圆跳动(轴向窜动):主轴瞬时 • 回转轴线沿平均回转轴线方向的轴向运动, • 如图5.4(b)所示。车端面时它使工件端面 • 产生垂直度、平面度误差。。它主要影响端 • 面形状和轴向尺寸精度。 • (3)角度摆动:瞬时回转轴线与平均回转轴 • 线成一倾斜角度,但其交点位置固定不变的 • 运动,如图5.4(c)所示。在不同横截面内, • 轴心运动轨迹相似,它主要影响圆柱面和端面

削刃轮廓进行加工所产生的加工误差,也称为理论误差。 例如用齿轮滚刀加工齿轮,一般都会存在两种加工原理误 差:一是刀具齿廓近似造形误差,这是由于制造上的困难, 用阿基米德或法向直廓基本蜗杆代替渐开线基本蜗杆造成 的;二是包络造形原理误差,这是由于滚刀齿数有限,加 工齿形是有许多微小折线段组成,与理论上的光滑渐开线 有差异而造成的。所以,滚齿加工加工精度不高(7~10级 精度的齿轮),但生产率高。

Δ Δቤተ መጻሕፍቲ ባይዱ

(a)工件回转类机床 (b)刀具回转类机床 图5.5 两类主轴回转误差的影响

整理课件

5.1 机械加工精度

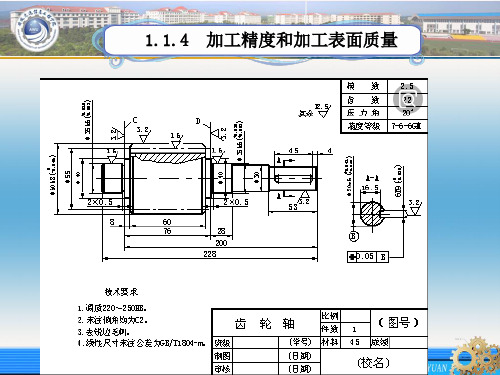

1.1.4加工精度和加工表面质量

加工精度和加工表面质量

一

1、零件的加工质糙度

物理机械参数:强度、硬度、磁性 其它参数:防腐性、平衡性、密封性

可以概括为两方面的含义: 1)宏观几何参数(加工精度) 2)微观几何参数与物理机械性能参数(加工表面质量)

2、加工精度概念的产生: 由于加工时不可能得到准确的参数值,并且从使用要 求方面讲也不需要绝对准确,于是就产生的加工精度的概念。

重载 轻载

思考:

新车为什么要磨合?

2、对疲劳强度的影响:

交变载荷下,零件表面不平的缺陷,最容易产生应力集中, 并可发展为疲劳裂纹,从而导致零件的疲劳破坏。

1)表面粗糙度的影响:表面粗糙度值大,将降低疲劳强度。

2)表面残余应力的影响:表面的残余压应力将抵消部分交变载荷引起的 拉应力,提高了零件的疲劳强度。

冷作硬化的程度与下列因素有关:

1)产生塑性变形的力:力越大,塑性变形越大,硬化程度越 大。 2)变形速度:速度越大,塑性变形越不充分,硬化程度越小。 3)被加工材料:材料硬度越小、塑性越大,硬化程度越大。 4)刀具:刃口圆角和后面磨损增大时,硬化程度增大。 5)切削用量:切削速度越大,硬化程度越小;进给量较大或 较小,会使硬化程度增大。

3、加工精度与加工误差是相关联的,加工精度在数 值上通过加工误差反映出来。

加工精度的概念

1、加工精度:实际加工的点、线、面与理想的几何参 数相符合的程度。 理想的几何参数: 1)尺寸:尺寸的公差带中心 2)形状:绝对准确的圆柱面、平面、锥面等。 3)位置:绝对平行、垂直、同轴 加工精度包括:尺寸精度、形状精度、相互位置精度

3)表面冷作硬化的影响:适当的冷硬能减小交变载荷引起的交变幅值, 阻止疲劳裂纹扩展,提高疲劳强度。

第七部分 加工精度及表面质量

§3.4机械加工质量机械产品的质量取决于零件的除材料与热处理外,在很大程度上加工质量和装配质量。

因此,零件的加工质量是整台产品质量的基础。

机械零件的加工质量指标有两大类:加工精度和表面质量。

一、加工精度的基本概念加工精度是指零件加工后的几何参数(尺寸、几何形状和表面相互位置)的实际值与理想值的符合程度。

在生产实践过程中,任何一种机械加工方法都不可能将零件加工得绝对精确,在形状、尺寸和表面相互位置这三方面总一定的差异,这种差异就叫做加工误差。

所以加工误差是不可避免的。

差异大,即误差大,精度就低;加工误差越小,精度就越高。

在生产实践中,是用控制加工误差来保证加工精度的。

从使用角度来看,也没有必要将零件加工得绝对精确,允许存在一定偏差。

因此,要保证零件的加工精度,也就是设法将零件的加工误差控制在允许的偏差范围之内。

零件的加工精度决定了加工时劳动量的多少和成本的高低,加工精度越高,劳动量越大,成本也越高。

所以在满足产品性能要求的前提下,应尽可能降低加工精度,以便提高机械加工的生产率和经济效益。

任何零件都是空间的几何表面(平面、圆柱面、圆锥面等)组合而成,因此,零件的加工精度主要包括尺寸精度、几何形状精度和表面位置精度三种。

三种精度既有区别,又互相联系。

没有一定的形状精度,就谈不上尺寸精度和位置精度。

例如,不圆的表面,就没有确定的直径;不平的表面,相互间就不能测出准确的平行度和垂直度。

一般说来,尺寸精度高的,其形状精度和相互间的位置精度也高,而后两者均应高于相应的尺寸精度。

二、影响加工精度的因素及提高加工精度的措施㈠原理误差加工原理误差是由于采用了近似的刀具轮廓、近似的成形运动轨迹和近似速比的成形运动加工零件而产生的原始误差。

1.近似的刀具轮廓引起的误差用成形刀具加工复杂的曲线表面时,要使刀具刃口制成完全符合理论曲线的轮廓,有时非常困难,所以往往采用圆弧、直线等来代替。

例如用模数铣刀加工齿轮,产生齿形误差;滚齿时,滚刀采用阿基米德蜗杆代替渐开线蜗杆,齿形也就有了误差。

加工精度及表面质量

3)获得尺寸精度的方法 ) ① 定径刀具法: 主要用于孔加工,如铰孔、拉孔等。此 法容易保证加工质量,生产率较高。 ② 试切法: 通过试切—→测量尺寸—→调整刀具的吃刀 量—→走刀切削—→再试切,如此反复直至达到所需 尺寸。此法主要用于单件小批生产。 ③ 调整法: 通过预先调整好机床、夹具、工件和刀具的 相对位置获得所需尺寸。此法生产率高,主要用于大 批大量生产。

2)变形强化的利弊 ) ① 对后续工序的某些加工(如刮削)带来不便; ② 可提高零件表面耐磨性和疲劳强度。

“加工精度及表面质量”部分结束! 请转入:

“生产率 加工精度及表面质量 一、加工精度

1.尺寸精度 . 1)尺寸精度的概念 ) 零件的直径、长度、表面间距离等尺寸的实际数 值与理想数值的接近程度。 2)尺寸公差等级 ) 尺寸精度是用尺寸公差来控制的。国标GB80079至GB1084- 79将确定尺寸精度的标准公差等级分为 20级。分别为IT01,IT0,IT1,…IT18,其中IT01的 公差值最小,尺寸精度最高。

2.形状精度 . 1)形状精度的概念 ) 加工后零件上的线、面的实际形状,与理想形状的符 合程度。 2)形状公差的种类 ) 形状精度用形状公差控制。GB1182- 80至 GB1184- 80规定了六项形状公差,即直线度、平面度、 圆度、圆柱度、线轮廓度和面轮廓度。前4种较为常用。

常用形状公差的名称、符号、 常用形状公差的名称、符号、标注及其说明

常用位置公差的名称、符号、 常用位置公差的名称、符号、标注及其说明

项 目 图 例 说 明 平行度公差为 0.02mm, 实际平面必须位于距离为 0.02mm 且平行于 基准平面 A 的两平行平面之间 平行度

垂直度公差为 0.02mm, 实际端面必须位于距离为 0.02mm 且垂直于 基准轴线 A 的两平行平面之间 垂直度

机械加工精度和表面质量

• 磨削6级精度旳丝杠螺纹,丝杠长度L=3m,热膨 胀系数 1210,6 每磨一次温度升高3℃,则被磨 丝杠将伸长:

L (12106 3000 3)mm 0.108mm

6级丝杠旳螺距累积误差在全长上不允许超0.02mm

(3)刀具旳热变形对加工精度旳影响 • 高速钢刀具车削时刃部旳温度可高达700~800℃,

刀具旳热伸长量可达0.03~0.05mm。其影响不可忽 视。 (4)减小工艺系统热变形旳措施 ① 降低发烧量;

② 热补偿措施减小热变形;

③ 采用合理旳机床部件构造降低热变形旳影响;

④ 保持工艺系统旳热平衡,加工前使机床高速运转;

⑤ 控制环境温度。

• 精密机床一般安装在恒温车间,恒温室平均温度一般为20℃, 其恒温精度一般控制在±1℃,精密级为±0.5℃。

尺寸分散范围中心与公差带中心不重叠,表白存 在常值系统误差27.9979-27.9925=0.054mm。 (3)将镗刀伸出量缩短0.054/2(mm),使尺寸分散范 围中心与公差带中心重叠,可处理废品问题。

活塞销孔直径尺寸实际分布曲线

2.正态分布曲线

当一批工件总数极多,加工中旳误差是由许多相 互独立旳随机原因引起旳,而且这些误差原因中 又都没有任何优势旳倾向时,则其分布是服从正 态分布旳。

③ 受力方向变化引起工件形状误差

如惯性力

毛坯形状误差旳复映 惯性力引起旳加工误差

④ 其他力引起旳加工误差 夹紧力引起旳加工误差 装夹过程中,因为刚度较低或着力点不当,会引 起工件变形,造成加工误差。

重力引起旳加工误差 零部件旳自重也会引起变形。 例如,龙门刨床、龙门铣床刀架导轨横梁旳变形, 铣镗床镗杆伸长而下垂变形等,都会造成工件旳加 工误差。

一、二、机械加工精度和表面质量

面抬高,同时发生倾斜。导轨也会产生弯曲变 形,造成车床前后两顶尖连心线与导轨不平行。

对于长床身机床,其温差影响很显著。 如:当床身长L=3120mm,高H=620mm,温差ΔT=1°C, 床身的变化量为: Δ=а×ΔT(L2/8H)=11 ×10-6 ×1 ×(3120)2/8×620 =0.022(mm)(铸铁的热膨胀系数а = 11 ×10-6 )

主轴回转误差对加工精度的影响:

使镗出的孔呈椭圆形,产生圆柱度误差。

主轴的纯轴向窜动对加工精度的影响: 使所加工的端面与内外圆不垂直,呈端面凸轮状。 2)导轨误差

对机床导轨的精度要求: a.在水平面内的直线度—易产生鞍形和鼓形误差。 b.在垂直面内的直线度—易产生双曲线。 c.前后导轨的平行度(扭曲) —易产生鞍形和鼓形或锥度误差。

序中; 4)及时刃磨刀具和修正砂轮,以减小切削热和磨削

热: 5)使工件在夹紧状态下有伸缩的自由;

3.刀具的热变形对加工精度的影响

传给刀具的热量虽然只占很小一部分,但是刀具 体积小,热容量小,所以还是有相当高的升温和热 变形。如图所示,用高速钢刀具车削时,刃部的温度 高达700~800°C,刀具热伸长量可达0.03~0.05mm。 因此对加工精度的影响不容忽略。

(6)工件材料的影响 太硬、太软、太韧的材料都不容易磨光

太硬:磨粒很快钝化,从而失去切削能力。 太软:砂轮很容易被堵塞。 太韧:导热性差,容易使磨粒早期脱落。

二、误差补偿法

人为的制造出一种新的原始误差,去抵消原来工艺 系统中固有的原始误差,从而达到减少加工误差,提 高加工精度的目的。如:用螺纹加工校正机构加工精 密螺纹。

三、误差转移法

机械加工中的加工精度与表面质量控制

模拟式检测方法:通过模拟被测表面的形貌,如使用计算机模拟、物理模拟等方法, 来获取表面粗糙度信息。

加工过程的质量监控技术

加工精度的检测方法:使用精密 测量仪器,如千分尺、百分表等

表面质量的检测方法:使用表面 粗糙度仪、光学显微镜等

机械加工中的加工精 度与表面质量控制

汇报人:XX

目录

01 添加目录标题 02 机械加工精度与表面质量的概念 03 机械加工精度控制 04 机械加工表面质量控制 05 机械加工精度与表面质量的检测与评价 06 提高机械加工精度与表面质量的措施

添加章节标题

机械加工精度与表面质量的 概念

加工精度与表面质量的定义

和耐腐蚀性

激光处理:利用 激光照射,改变 表面微观结构, 提高硬度和耐磨

性

机械加工精度与表面质量的 检测与评价

加工精度的检测方法

直接测量法:使用测量仪器 直接测量工件的尺寸、形状 和位置误差

间接测量法:通过测量工件 与其他标准件的相对位置关 系来间接测量加工精度

光学测量法:利用光学仪器 测量工件的尺寸和形状误差

发展趋势与未来展望

加工精度不断提高,表面质量控制 技术不断发展

绿色制造、节能环保成为机械加工 发展的重要方向

添加标题

添加标题

添加标题

添加标题

智能化、自动化技术在机械加工中 的应用越来越广泛

复合加工、纳米加工等新兴技术逐 渐兴起,为机械加工带来新的机遇 和挑战

感谢您的观看

汇报人:XX

加工过程的质量监控技术:采用 实时监控系统,如SPC、FMEA 等

质量控制措施:制定严格的工艺 规程,加强员工培训,定期进行 质量检查等