抚顺特钢公司电炉炼钢采用USTB氧气喷吹工艺的研究

电弧炉中用于有效后燃的氧气喷吹

电弧炉中用于有效后燃的氧气喷吹

黄堰峡

【期刊名称】《冶金译丛》

【年(卷),期】1995(000)003

【摘要】通过无后燃和有后燃的试验,其结果证明了电弧炉中后燃的潜能,还证

明了在工业应用中通过最佳化的氧枪设计和操作手段使其效率得以充分发挥。

【总页数】6页(P40-44,29)

【作者】黄堰峡

【作者单位】无

【正文语种】中文

【中图分类】TF741.5

【相关文献】

1.抚顺特钢电弧炉USTB炉壁氧气喷吹工艺的应用 [J], 孙立国;阎丽峰;李澍;肖令之;朱荣;焦兵;李晓强;王振宙

2.层燃炉中煤的燃烧预热区和燃烬区调风装置的设计 [J], 马书启

3.向电弧炉中喷吹氧气和固体材料的不同方法之比较 [J], Koest.,V;黄堰峡

4.球团焙烧炉中喷吹氧气以提高球团矿质量的研究 [J], AlizadehMehdi;张斌(校)

5.高效电弧炉中氧气的最佳分布 [J], 格里本伯;杜游

因版权原因,仅展示原文概要,查看原文内容请购买。

电炉炼钢工高级考试(试卷编号2101)

电炉炼钢工高级考试(试卷编号2101)1.[单选题]硅铁按其含硅量及杂质多少的不同,分为三个牌号,其中Si75表示含硅量为( )。

A)75%~78%B)72%~80%C)70%~80%答案:B解析:2.[单选题]硅氧化的特点是最初氧化,完全被氧化,属于_______反应。

A)放热B)吸热C)还原反应答案:A解析:3.[单选题]轻烧镁球在炼钢中主要是向炉渣中配加( )起护炉作用。

A)MgOB)CaOC)SiO<sub>2</sub>答案:A解析:4.[单选题]使用的电动工具必须要装有( )。

A)空气开关B)安全罩C)漏电保护器答案:C解析:5.[单选题]封闭容器和_______等,严禁和废钢混入炉内。

A)易燃物B)垃圾C)爆炸物答案:C解析:6.[单选题]大包保护浇注的主要目的是为了避免_______。

A)不自开解析:7.[单选题]铁水中磷的含量_______。

A)愈高愈好B)愈低愈好C)适中答案:B解析:8.[单选题]根据脱氧剂加入方法和脱氧机理的不同,脱氧方法主要分为三类:扩散脱氧、_______、真空脱氧。

A)半脱氧B)全脱氧C)沉淀脱氧答案:C解析:9.[单选题]氧枪喷头的作用是_______。

A)压力能变成动能B)动能变成速度能C)搅拌熔池答案:A解析:10.[单选题]氧枪产生粘钢的主要原因是_______。

A)产生泡沫喷溅B)冶炼前期,炉温低C)化渣不良产生金属喷溅答案:C解析:11.[单选题]根据设备的实际使用情况,确定大致的修理日期、类别和内容,这种修理方 法叫做()。

A)定期修理法B)标准修理法C)检查后修理法答案:A解析:C)CaF<sub>2</sub>答案:C解析:13.[单选题]钢液中非金属夹杂物含量增加,钢液黏度、流动性分别( )。

A)增加、变差B)降低、变好C)增加、变好D)降低、变差答案:A解析:14.[单选题]起重机械不得使用( )。

A)板钩B)铸造吊钩C)锻造吊钩D)板钩和锻造吊钩答案:B解析:15.[单选题]硅锰铁与高碳锰铁的区别是( )。

二氧化碳_氧气混合喷吹炼钢实验研究_靳任杰

第29卷 增刊1 北 京 科 技 大 学 学 报 Vol.29 Suppl.12007年 6月Journal of University of Science and Technology BeijingJun 2007收稿日期:2007−03−01 修回日期:2007−05−01 基金项目:国家自然科学基金资助项目(No.50574013) 作者简介:靳任杰(1982—),男,硕士二氧化碳−氧气混合喷吹炼钢实验研究靳任杰1)朱 荣1)冯立新2)尹振江1)1)北京科技大学冶金与生态工程学院,北京 100083 2)东北特钢集团北兴特殊钢公司,齐齐哈尔 161041摘 要 通过采用冶金反应的热力学分析、热平衡计算及热态实验,研究了CO 2与O 2混合喷吹炼钢工艺.对喷吹过程中金属熔体内的脱碳过程,铁液、炉渣及炉气成分及温度的变化进行了测试及分析.初步分析了CO 2与O 2混合喷吹炼钢工艺的可行性.根据热平衡计算可以得出,在炼钢过程中喷入一定浓度CO 2气体后,同样可脱除钢中的碳,达到冶炼目的.实验证实,在真空电感应炉炼钢过程中,由于电能热量的补充,使得能满足炼钢过程的热量要求,喷入CO 2与O 2混合气体可以脱除钢中的碳.关键词 炼钢;二氧化碳;氧气;环境保护 分类号 TF 71; TF 741; TE 08全球气候变暖受温室气体影响严重,作为主要温室气体的CO 2因其排放量巨大而倍受重视[1-2].钢铁工业由于其能源密集型特点而成为CO 2排放的大户.每生产1 t 钢,采用高炉流程将排放2.5 t 的CO 2,电炉流程则要排放0.5 t 的CO 2.2004年全球钢产量超过10亿t ,全球钢铁工业CO 2的年排放量在20亿t 左右,占全球CO 2排放量的10%~15%.我国是世界钢产量的大国,钢铁行业每年的CO 2排放量在7亿t 左右[3-5 ].钢铁企业烟气排放主要通过各种炉窑,其中CO 2排放浓度高的石灰窑、轧钢加热炉、炼钢电炉等CO 2的回收,在技术上已经基本解决.其中石灰窑产生的烟气中CO 2的质量分数达到40%以上,最易回收处理,且国内外均已有成功回收的企业[6].将石灰窑生产排放的CO 2收集并液化处理.这为CO 2在冶金行业的循环利用提供了基本条件.本文通过热力学分析、小型实验及热平衡计算,探讨CO 2与O 2混合喷吹炼钢工艺的可行性.1 热力学分析CO 2气体属弱氧化性气体.但根据热力学初步分析,在炼钢温度下,以下反应是可以进行的,CO 2气体与C 、Fe 、Mn 及Si 反应生成氧化物.直接氧化反应:CO 2(g) + [C] = 2CO (g) ,∆G 0 = 34580 − 30.95 T (J/mol); CO 2(g) + Fe (l)=(FeO )+CO (g) , ∆G 0= 11880−9.92 T (J/mol); CO 2(g) + Mn (l)=(MnO )+CO (g) , ∆G 0= −125469+174.05 T (J/mol); 2CO 2(g) + Si (l)=(SiO 2)+2CO (g) , ∆G 0= −3577967+357.27 T (J/mol).而间接氧化反应仍以(FeO )形式参与进行,与纯氧喷吹的传氧机理是一致的.CO 2含量较高的混合气体喷入铁液中,铁液的脱碳反应受以下反应综合控制:CO 2(g)+[C]=2CO (g) , ∆G 0= 34580−30.95 T (J/mol); [O]+[C]=CO (g) , ∆G 0= −17166−42.5 T (J/mol); [C]+CO (g)=CO 2(g) , ∆G 0= −161945+87 T (J/mol).CO 和CO 2稳定性的比较如图1所示. 当CO 2−O 2混合气体喷入铁液时,熔体中[C]浓度随喷吹混合气体中P CO2的升高将迅速下降.•78 •北 京 科 技 大 学 学 报 2007年 增刊1图1 CO 和CO 2稳定性的比较2 热平衡计算及分析热平衡以100 kg 铁水为基础进行计算. 2.1 计算结果及分析CO 2与废钢吸热量之间的关系:吹炼过程主要是以脱碳能力来衡量,所以喷入CO 2 后其主要反应为CO 2(g) +[C]=2CO (g),此反应虽然在炼钢温度下可以进行,但它是一个吸热反应,废钢吸收的热量与CO 2关系见图2.图2 剩余热量与CO 2关系由图2可以看出,在混合喷吹的过程中,如果不加废钢,CO 2的喷吹比例可以达到13%;当CO 2的比例大于13%时,由于热量不足使得此过程无法在转炉炼钢炉中正常进行.在计算参数中并没有设定金属中[C]的氧化产物的值,因为预设炉气中CO/CO 2的关系是一个经验值,根据炉料等条件的改变而改变.在计算中假设炉气CO/CO 2的比例为90:10.在图2还有为对这个值做一些改变后来研究CO 2与废钢吸热量之间的关系.可以看到:随着CO 2的增加,废钢吸热量不断增加,但在相同的废钢吸热量的情况下,CO/ CO 2比例增加可以提高CO 2的吹入量,这为根据不同的炉料吹入不同的CO 2提供了条件.在转炉条件下,只有在电弧炉炼钢中有电或燃料补充能量,在电弧炉炼钢中可以吹入更多的CO 2. 2.2 CO 2在炼钢工艺的应用由于在电弧炉中可以通过电能来提供(或补充)热量,这对CO 2在电弧炉中的应用提供了可能性,在图2中可以看到,炉内剩余的热量随着CO 2的增加不断减少.2.3 CO 2与CO/CO2的关系通过计算炉气中CO 的浓度随着喷入CO 2比例的增加而增加,其关系如图3所示.真空状态下实际测量CO 的浓度变化也证实了这点.在转炉中增加CO 2的输入量,烟气中的CO 增加,可提高煤气质量.在电弧炉炼钢中通入CO 2与O 2混合气体,随着CO 2浓度的增加,炉气中的CO 浓度也增加,如采用二次燃烧技术,可使废钢加速熔化.图3 CO 2与CO/ CO 2的关系3 实验数据分析3.1 研究方法(1)选择合适的喷枪参数,确定实验方案:根据感应炉的大小,炉料结构,确定喷枪的设计参数及喷吹参数;通过调节气体流量大小改变CO 2与O 2的压力比值的大小.(2)吹炼过程的成分及温度确定:通过连续气体分析仪、连续测温装置、固体电解质快速测量等装置分析的吹炼特点,控制冶炼过程CO 2与O 2的压力比值的大小,逐步达到控制成分及温度的目的.(3)脱碳速度的确定:测定钢中氧含量,确定脱碳速度,达到控制冶炼时间的目的.(4)感应炉冶炼实验:采用10 kg 感应炉,模拟转炉炼钢及电炉炼钢的冶炼条件(原料设计及辅Vol.29 Suppl.1靳任杰等:二氧化碳-氧气混合喷吹炼钢实验研究• 79 •助能量),设计不同的喷吹参数,控制CO2与O2的压力比值的大小,获得满意的吹炼终点(成分及温度).3.2 实验手段(1)气体喷吹准备.采用二氧化碳和氧气瓶,用流量计、压力表,精确控制混合气体流量及压力.(2)现场分析.采用连续气体分析仪对反应气体采集检测,采用连续测温装置及快速电热偶测温,固体电解质快速测量钢中氧含量.(3)冶炼实验.在感应炉,模拟现场的生产条件,以获得预定的成分,并将钢水浇铸成小钢锭.(4)成品钢样分析.采用光谱分析仪对成品样进行全分析,分析钢中C,Si,Mn含量,如表1所示.表1组分与CO2/ O2关系表% 喷吹气体压力比编号 C Si Mn5−1 2.15 0.35 0.905−2 2.21 0.33 0.905−3 2.19 0.29 0.905−4 1.99 0.32 0.85 CO2:O2=7:35−5 1.56 0.29 0.751−1 3.86 0.15 0.631−2 2.92 0.14 0.581−3 2.65 0.14 0.701−4 2.01 0.12 0.661−5 2.30 0.12 0.59CO21−6 2.30 0.10 0.472−1 2.30 0.15 0.602−2 2.24 0.10 0.572−3 2.23 0.095 0.502−4 2.25 0.070 0.48 CO2:O2=1:92−5 1.91 0.066 0.463−1 2.53 0.28 0.843−2 2.27 0.29 0.803−3 2.27 0.24 0.893−4 1.88 0.22 0.75 CO2:O2=1:13−5 1.85 0.18 0.834−1 2.54 0.17 0.634−2 2.24 0.16 0.604−3 2.08 0.15 0.584−4 1.97 0.12 0.58 CO2:O2=3:74−5 2.01 0.10 0.54 3.3 实验结果由表1中可以看出这次实验将原料中的生铁的比例提升到近一半,是为将吹气前的含碳量提高,更清晰地反映脱碳过程.通过比较发现,当喷吹混合气体无论CO2比例多大,整体都呈降低趋势;当纯吹CO2时,脱碳的总量最大1.56%,如表1所示;当吹CO2:O2=7:3时,脱碳速率最大.Mn,Si含量在实验中波动不大.第一炉实验中,开吹温度为1584℃,先升高后降低再升高,氧含量一直升高,反映了脱碳一直在进行.纯吹CO2对于脱碳来说是有一定效果的,且其脱碳量最大.第二炉实验中,开吹温度为1471℃,吹二氧化碳0.06 L·min−1,吹氧气0.54 L·min−1.温度持续升高,氧含量先升高后降低.第三炉实验中,开吹温度为1479℃,吹二氧化碳0.3 L·min−1,吹氧气0.3 L·min−1,温度先升后降再升,氧含量持续升高.由表上看脱碳速率最小.第四炉实验中,开吹温度为1514℃,吹二氧化碳0.18 L·min−1,吹氧气0.42 L·min−1,温度先降后升,氧含量持续升高.第五炉实验中,开吹温度为1477℃,吹二氧化碳0.42 L·min−1,吹氧气0.18 L·min−1,温度呈升高趋势,氧含量显示升高,由表中看脱碳速率最大.4结论(1)根据热平衡计算可以得出:在炼钢过程中喷入一定浓度CO2气体后,同样可脱除钢中的碳,达到冶炼目的.在转炉炼钢中,喷入13%以内的CO2的CO2-O2混合气体,能满足炼钢过程的热量要求,但是以减少废钢的加入量为代价的.在电弧炉炼钢中由于有热量的补充和二次燃烧的应用使得在吹炼中喷入一定量CO2是完全可能的.(2)实验证明在真空电感应炉炼钢过程中,由于电能热量的补充,使得能满足炼钢过程的热量要求,喷入CO2与O2混合气体可以脱除钢中的碳.当然,有些炉次效果不是那么明显,主要可能是因为真空感应炉不好控制,制样及样品分析有误差,实验条件有所限制.但这为以后更进一步的实验奠定了基础.参考文献[1] Grimston M C, Karakoussis B, Fouquet R, et al. The Europeanand global potential of carbon dioxide sequestration in tackling climate charge. Climate Policy, 2001, 1: 155• 80 • 北京科技大学学报 2007年增刊1[2] Hashimoto K, Yamasaki M. Materials for global carbon dioxiderecycling. Corrosion Science, 2002, 44: 371[3] Iimura O. 日本钢铁工业环境保护措施. 钢铁, 2003, 38: 28[4] Jürgen A, Philipp. 欧洲和德国的钢铁工业的环保现状和发展.钢铁, 2003, 38: 14 [5] 杨晓东, 张玲. 钢铁工业温室气排放与减排. 钢铁, 2003, 38:89[6] 谢方友,朱明乔. CO2的综合利用研究进展. 化工生产与技术,2003, 3: 30Experimental study of steelmaking with CO2 and O2 mixed blowingJIN Renjie, ZHU Rong, FEN Lixin, YIN Zhengjiang1) Metallurgical and Ecological Engineering School, University of Science and Technology Beijing, Beijing 100083, China2) Dongbei Special Steel Group Co. Ltd, Qiqiha’er 161041, ChinaABSTRACT This task was got across the physical chemistry analyse and the hot-form experiment, researching adopt the gas-liquid multiphase balanceable energetics and dynamics by using CO2 and O2 mixed-blowing, and the decarbonization disciplinarian inside the metal melt in the blowing process. The composition and temperature diversification disciplinarian of iron and gas in the process of smelt was proved up. Approving the feasibility of the mixing blowing by using CO2 and O2 in the technics of steel-making, the theory gist of CO2-O2 mixing blowing technics of steelmaking was offered. According to the heat balance calculation and preliminary experi-ment, the carbon was taken off achieving the destination of metallurgy by jetting CO2 with certain density during steel making. It was completely possible to jet certain CO2 in blowing steel making due to the supply of energy and application of post combustion in EAF steel making.KEY WORDS steelmaking; oxygen; CO2;environmental protection。

抚钢除尘

高压大功率变频器在顶吹转炉生产中的应用辽宁新抚钢有限责任公司王宁、罗明雁、赫荣阳一、背景情况抚顺新抚钢炼钢二部(即新二炼)厂房始建于85年,89年正式投产,拥有公称15吨氧气顶吹转炉3座(现已扩容至公称20吨),2001年产钢量71万吨,2002年预计产量100万吨,2003年产钢170万吨。

转炉吹炼过程中,炉口会排出大量棕红色的烟气,烟气温度高、含有易燃气体和金属颗粒,按照我国1996年颁布的《大气污染物综合排放标准》(GB16297一1996),对烟气必须冷却、净化,由引风机将其排至烟囱放散或输送到煤气回收系统中备用。

新二炼生产采用“三吹三”方式,每个转炉都配有一套除尘系统,除尘系统采用二级文氏管烟尘净化方式,烟道直径Φ1.6m,烟气输送管线820mm,风机型号D700,电机功率440KW/6KV。

由于转炉周期性间断吹氧,为满足节能和环保要求,要求风机在整个炼钢工作周期内变速运行,吹氧时高速运行,不吹氧时低速运行。

原来采用液力耦合器调速,高速2700r/min(设计2900r/min),低速800r/min。

由于液力耦合器技术的局限性,使得:调速范围在30%~90%之间,转速不稳定;而且,低速800r/min仍然偏高,造成能源浪费,高速运行时,液力耦合器有时丢转,转炉炉口冒烟;经过10多年的使用,液力耦合器已严重老化,需经常更换轴承,造成转炉停产,不能满足连续生产的需要。

电动机的效率低,损耗大,尤其低速运行时,效率极低;调节精度低、线性度差,响应慢;启动电流仍比较大,影响电网稳定;液力耦合器故障时,无法切换至工频旁路运行,必须停机检修;漏油严重,对环境污染大,地面被油污蚀严重;鉴于液力耦合器存在上述众多问题,对其进行改造已成当务之急。

2001年底,二炼钢开始扩容改造。

为了提高风机的运行效率,解决使用液力耦合器带来的众多问题,新抚钢决定进行变频改造。

二、变频器改造方案要求变频器要有高可靠性,长期运行无故障。

210吨转炉高效吹氧技术研究与实践

将不同的 P 。 值 代人 上 式 可 得 出计 算 氮 流 精 及测 量误 差 , 如表 2 。测 量 值 与计 算 值 的误 差 率 都在 1 % 以内 , 平 均为 0 . 6 3 %, 在工 业生 产计 带 I : I 3

此 误 差 是 较 小 的 。本 次 测 量 4 5 6 0 0 N m / h时 流对 熔 池 的穿 透 深度, 其结 果见 表 6 。 弗林 公式 : h:[ =【 — — — — — _ = = ■ — 一 十j + 3 I . l 8 1 ] 】 C O S 0

√ H

氧射流对熔池 的穿透深度低有关 , 渣中氧化铁偏 高和熔池搅动不够是造成喷渣量大 的重要原因; 在 生产 过程 中炉底 上涨严 重 和氧射 流穿 透深度 低 也 有关 系 ; 吹炼终 点 渣 一钢 反 应 偏 离 平衡 值 较 大 也 与 氧射流 穿 透 能力 低 有 关 。综 上 分 析 , 原 有 氧 枪问题均与氧射流穿透深度低 , 对熔池搅拌不够 有关 , 因此 , 在供氧流量不变的条件下 , 减少喷孔 个 数 是提 高氧射 流对熔 池穿 透深度 的有 效措 施 。 表 4 国 内外钢 厂供 氧 强度

氮气 流量 与滞止 压力关 系 为 :

表 3 原氧 枪 喷头与 工艺 参数

・

4 ・

涟 钢 科 技 与 管 理

2 0 1 6年 第 6期

2 . 3 原 因分析

2 . 5 新喷 头氧 射流 与熔池作 用

当前 工 作 流 量 为 4 5 0 0 0 N m / h , 供 氧 强 度 为 3 . 5 7 N m / t・ m i n , 与 国 内外 同类 型 转 炉 相 比 , 处 于 中上偏 高 的水平 , 见表 4 …, 不需 调 整 。吹 炼 过 程 中喷渣 情况 较 正 常大 型 转 炉严 重 , 这 种 状 况 和

电弧炉炼钢复合吹炼技术研究及应用

电弧炉炼钢复合吹炼技术研究及应用冶炼周期长、能量利用率低、生产成本高等问题一直困扰着我国电弧炉炼钢的进一步发展。

研究认为,电弧炉熔池搅拌强度弱,动力学条件差,难以满足炉内物质和能量的传输要求,抑制了炼钢反应的快速进行,是造成上述问题的主要原因。

国内外研发并广泛采用的超高功率供电、高强度化学能输入等技术,还没有从根本上解决熔池搅拌强度不足的问题。

电弧炉通电过程中,电磁场对熔池热传递和流体流动的影响规律尚不明确;而氧气射流受炉内复杂环境的影响,难以确定满足工艺要求的喷吹参数。

北京科技大学等单位针对国内外电弧炉炼钢的现状,在前期研究基础上提出“电弧炉炼钢复合吹炼技术”。

1研究方案该研究以强化熔池搅拌为核心,从提高单元操作的功能入手,重点解决集束供氧的多功能化和底吹安全长寿问题;探明氧气射流、电磁场和底吹流股三者对熔池搅拌强度的多元耦合影响规律,完成多元炉料结构条件下的各单元操作技术集成;开发电弧炉炼钢温度和成分预报系统,形成操作软件包,满足复合吹炼的精确控制要求,最终实现电弧炉炼钢复合吹炼技术目标。

根据电弧炉炼钢复合吹炼技术的研究目标及内容,通过理论计算、参数设计、数值模拟、水模型模拟、冷热态实验及工业试验等方法,对单元操作及技术集成进行深入研究。

2研究内容2.1电弧炉炼钢熔池搅拌强度研究2.1.1电弧炉炼钢动力学条件分析熔池冶金反应动力学条件较差,一直是电弧炉炼钢的技术难题。

电弧炉炼钢熔池搅拌强度不足与其炉型特点有很大关系,传统电弧炉是将废钢作为基本原料,以电能为主,辅以化学能生产合格钢水的装置,因此在炉型设计上具有炉膛大、熔池浅的特点。

100t电弧炉的高径比仅为同容量转炉的53%。

通常来说,高径比愈大,可承受的供氧强度愈大,考虑到废钢熔化和炉门流渣的影响,电弧炉熔池搅拌强度进一步受到限制,仅为转炉的10%-20%。

熔池搅拌强度可由钢液流动速度来描述。

使用数值模拟方法对100t电弧炉的熔池钢液流动情况进行模拟研究,发现电弧炉的钢液平均流动速度为0.06m/s,而对比100t转炉的钢液平均流动速度为0.31m/s。

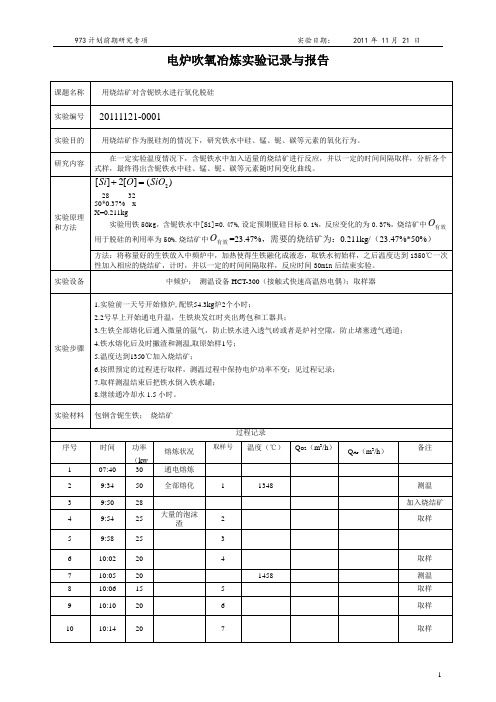

动力学实验电炉实验记录与报告11-21

电炉吹氧冶炼实验记录与报告《实验记录与报告》填写说明实验记录与报告参照统一格式填写,要求实验记录必须有下列主要内容:课题名称、实验目的、研究内容、实验日期、实验设备、实验材料、实验原理和方法、实验步骤与过程记录、实验结果、实验讨论及实验设计者、组织者等。

1.实验日期:本次实验的年、月、日。

在记录本的每一页右上角填写日期。

2.课题名称:要求写明本项目的全名。

3.实验编号:由实验设计日期与顺序号组成,如20100515-0001。

4.实验目的:写明本次实验的名称和具体目的。

5.研究内容:本次实验具体要研究的内容及所要解决的问题。

6.实验原理与方法:简要说明实验原理与实验组织方法,包括:实验设计、技术路线、实验方法、工艺流程,与后面的实验步骤相对应。

7.实验设备:注明所使用的仪器、设备的名称、厂家、出厂日期、规格型号。

8.实验材料:详细说明所用原材料、试剂等的名称、来源、规格及配制方法等,9.实验步骤:详细叙述设计的每个实验步骤。

10.过程记录:根据实验步骤执行情况,详细记录本次实验过程中所出现的具体情况及所观察到的反应过程。

需保留所有的原始记录于实验记录上。

11.分析与检测:详细注明实验取样及其编号、分析检测内容及分析与检测单位等。

12实验结果:详细记录实验所获得的各种实验数据及反应现象,并做简要分析。

不得在实验记录本上随意涂改实验结果,如确需修改应保留原结果,修改的结果写在边上并要附有说明和课题负责人签字。

13.实验讨论:对本次实验结果进行分析、讨论,详细说明在实验过程中所发现的问题及解决的方法,为下一步的实验制定实施方案。

14.实验设计者、组织者签名。

15.与本次实验相关的测量、分析、检测等原始材料与此实验记录与报告单在实验结束后一起交课题组专人保存。

16.根据实验组织情况,可增加页码。

铁铌共生矿高效利用课题组2010年5月27日。

东特抚顺试制石油用钢管坯填补国内空白

5 通过加强合金烘烤, . 2 优化完善合金烘烤制度 , 保证转炉和 L 工序合金干燥度 ; F 控制精炼环节原辅 料水 分 ,加 大 对原 辅材 料 的质量 抽查 和 工艺监 督力

度,保证 精炼过 程埋 弧 良好 的情况 下 , 用最少 的渣料

表 6 20 0 9年 1 0月 与 2 0 ~1 0 8年 指标 对 比

新 日铁 住金 又 推 出 3种 双 相 不 锈 钢 板

新 日铁住 金不 锈钢公 司 (S C 推 出了 3种 新 的 N S) 双 相不 锈钢 板 ,其 中两种 为低 价位 双相 不锈 钢 板 ,

一

据预 测 ,未来 3年 内全球 对双相 不锈钢板 的需求量 大约将 增长 3倍 。新 日铁 住金不锈 钢公 司的 目标是 扩大 双相 不 锈钢 板 的销 售 。该公 司旗 下 的八幡 钢厂 将 在 2 1 年 9 实现 双相不锈 钢板 的月产能 翻 3 , 00 月 番 达 到 30t ,并 引进 一 台轧 制宽度 为 4 的双相不 00 月 / m 锈 钢厚板 轧机 ,以增 强该公 司 的国际竞争 力 。

・

4・

种为 高耐 蚀性 双 相不 锈钢 板 。截 至 目前 ,该公 司 双 相 不锈 钢板 具 有 可焊 性高 、强 度 高 的特点 ,

推 出的双相 不锈 钢板 已经从 4种增 加 到 了 7种 。 可 以用来 生产 桥 梁或 海 洋石 油存 储装 置 的钢 结构 。

东特 抚 顺 试 制 石 油 用 钢 管 坯填 补 国 内空 白

5 结语

通过采 用一 系列措 施 ,对 比 2 0 0 8年指标 ,2 0 09

年探伤合格率有了明显提高 , 具体情况见 下表 ,全 年 指标完成 情况 较好 。

钢铁冶炼中的氧气喷吹技术

钢铁冶炼中的氧气喷吹技术钢铁是现代工业的重要基础材料之一,钢铁冶炼过程中的氧气喷吹技术是其重要的生产工艺之一。

氧气喷吹技术是利用氧气的高温燃烧,加速钢水燃烧过程,提高钢的质量和产量。

现代钢铁工业普遍采用氧气喷吹技术,该技术改变了钢产量、质量及钢厂生产方式,是钢铁冶炼过程中的重大创新。

钢铁冶炼中的氧气喷吹技术通过向钢水中喷入高纯度氧气,使炭、硅、锰等元素迅速燃烧生成高温的氧化物,从而提高钢化学成分以及气泡排除等关键参数,提高钢的产量和质量。

氧气的喷吹速度、频率以及氧气含量的控制,能够有效地影响钢材的质量和产量。

该技术在钢材冶炼中的应用一直处于重要地位。

氧气喷吹技术的引入,令钢铁冶炼的过程方式发生了根本的改变。

在过去,冶炼配方中需要加入大量的焦炭和石灰石等矿石,炉况也难以控制。

而现在,唯有喷氧技术使得钢铁冶炼的工艺得到革命性的改变。

喷氧技术的应用则令钢铁生产效率更高、钢水质量更好。

这归功于氧气喷吹技术对钢铁冶炼的掌控。

喷氧技术在钢铁冶炼中的应用既能提高生产效率,又能提高产品质量,同时还能减少污染物的排放,拥有广阔的发展前景。

与其他电弧炉熔炼技术相比,氧气喷吹技术熔炼速度快,能源消耗低,且工艺稳定,因此其在钢铁冶炼工业中的应用前景可观。

氧气喷吹技术的优越性不仅表现在钢铁冶炼工艺上,还可以广泛应用于其他领域,如氧气燃烧技术、废物焚烧技术等。

在氧气喷吹技术的进一步发展中,应加强对氧气喷吹的基础理论和机制的研究,从而更好地推广和应用这一技术。

总之,氧气喷吹技术的引进,是表现了钢铁冶炼技术的发展进步,极大地提高了钢铁产品的生产效率,为钢铁制造业的发展打下了可靠的基础。

随着技术的不断完善,氧气喷吹技术的应用领域也将越来越广阔,对整个钢铁冶炼行业发展将发挥越来越重要的作用。

抚顺特钢1#电炉除尘系统改造方案

抚顺特钢1#电炉改造方案一、概述抚顺特钢1#电炉原有一套除尘系统,除尘器处理风量85万m3/h,因环保要求日益提高,现除尘系统岗位及排放浓度均难以达到环保要求,欲升级改造。

二、生产现况现1#电炉除尘采用一次烟+二次烟联合捕集方式。

电炉第四孔一次烟采用上部整体移动式水冷管道,进入燃烧沉降室,由沉降室引出两根密排水冷管道与屋顶罩二次烟混合,烟温小于120℃进入除尘系统。

除尘器处理风量85万m3/h,设计过滤风速1.26m/min,现实际除尘器处理风量~95万m3/h(考虑并联损失),实际过滤风速1.408 m/min,过高的过滤风速造成粉尘排放浓度超标和除尘器阻力过大。

现主要产尘原因为一次烟排烟能力不足,导致屋顶罩烟尘大量外溢。

三、风量确定1#电炉考虑兑30%铁水。

1)达到最大吹氧量时,此时一次烟气温度最高。

一次烟气:第四孔出口:烟气量:50000Nm3/h烟气温度:1400~1600℃密排水冷管道入口:烟气量:95000Nm3/h烟气温度:950~1150℃沉降室内:烟气量:95000Nm3/h烟气温度:800~1000℃水冷管道出口:烟气量:95000Nm3/h烟气温度:550~600℃自然风冷器出口:烟气量:95000Nm3/h烟气温度:250~300℃二次烟气:顶吸罩烟气量:700000m3/h,温度50℃与一次烟气混合后,进入除尘器总风量900000 m3/h,温度90℃。

2)加料时一次烟气:烟气量:55000Nm3/h密排水冷管道入口温度:500~650℃沉降室内温度:450~550℃水冷管道出口温度:350~450℃自然风冷器出口温度:180~200℃二次烟气顶吸罩烟气量:1050000m3/h,温度60℃。

与一次烟气混合后,进入除尘器总风量1150000 m3/h,温度60℃。

3)出钢时一次烟气:烟气量:55000Nm3/h密排水冷管道入口温度:300~400℃沉降室内温度:280~360℃水冷管道出口温度:180~260℃自然风冷器出口温度:110~150℃顶吸罩烟气量:600000m3/h,温度60℃与一次烟气混合后,进入除尘器总风量750000 m3/h,温度70℃。

一种钢铁电炉辅助吹氧装置[实用新型专利]

![一种钢铁电炉辅助吹氧装置[实用新型专利]](https://img.taocdn.com/s3/m/2b2257f5a300a6c30d229f36.png)

专利名称:一种钢铁电炉辅助吹氧装置专利类型:实用新型专利

发明人:周木火

申请号:CN201520991935.0

申请日:20151204

公开号:CN205329101U

公开日:

20160622

专利内容由知识产权出版社提供

摘要:本实用新型涉及一种装置,尤其涉及一种钢铁电炉辅助吹氧装置。

本实用新型要解决的技术问题是提供一种可以随时对电炉进行辅助吹氧的钢铁电炉辅助吹氧装置。

为了解决上述技术问题,本实用新型提供了这样一种钢铁电炉辅助吹氧装置,包括有承重板、车轮、固定块Ⅱ、电动推杆Ⅱ、固定块Ⅰ、电动推杆Ⅰ、电机Ⅰ、轴承机构Ⅱ、喷头、转板、丝杆、螺母、电机Ⅱ、连杆、轴承机构Ⅰ、支架和氧气罐;承重板的底面设有车轮,承重板的左右两端分别设有电动推杆Ⅱ和电动推杆Ⅰ,电动推杆Ⅱ的底部连接有固定块Ⅱ。

本实用新型克服了现没有针对钢铁电炉的辅助吹氧装置,无法随时对电炉进行辅助吹氧的缺点,达到了可以随时对电炉进行辅助吹氧的效果。

申请人:重庆市渝西钢铁(集团)有限公司

地址:402195 重庆市永川区三教镇工业园区内

国籍:CN

代理机构:北京元本知识产权代理事务所

代理人:李兴寰

更多信息请下载全文后查看。

电炉炼钢吹氧量

电炉炼钢吹氧量

摘要:

一、电炉炼钢吹氧量的概念

二、电炉炼钢吹氧量的作用

三、电炉炼钢吹氧量的控制

四、电炉炼钢吹氧量的优化

五、电炉炼钢吹氧量的环保意义

正文:

电炉炼钢吹氧量是指在电炉炼钢过程中,用于吹氧的气体量。

吹氧过程是炼钢过程中一个重要的环节,它对钢水的氧化、脱碳、升温等过程有着重要的影响。

因此,对吹氧量的控制和优化是提高电炉炼钢效率、降低成本、提高钢质量的关键。

首先,吹氧量对钢水的氧化程度有直接影响。

适当的吹氧量可以有效地氧化钢水中的杂质,提高钢水的纯度。

而过量的吹氧会导致钢水氧化过度,影响钢的性能。

因此,吹氧量的控制是保证钢质量的关键。

其次,吹氧量对钢水的升温也有重要影响。

在电炉炼钢过程中,钢水的升温主要依靠吹氧燃烧产生的热量。

因此,合适的吹氧量可以保证钢水的温度达到预期的炼钢温度。

此外,吹氧量的控制还有利于降低炼钢成本。

过量的吹氧会导致氧气的浪费,增加炼钢成本。

因此,通过优化吹氧量,可以有效地降低炼钢成本。

在吹氧量的优化方面,可以通过调整吹氧压力、吹氧时间、吹氧位置等参

数来实现。

这些参数的调整需要根据具体的炼钢过程和钢种要求来进行,以达到最佳的吹氧效果。

最后,吹氧量的控制和优化对环保也有重要意义。

过量的吹氧会导致氧气泄漏,影响空气质量。

因此,通过控制和优化吹氧量,可以有效地减少氧气泄漏,保护环境。

综上所述,电炉炼钢吹氧量的控制和优化是提高电炉炼钢效率、降低成本、提高钢质量的关键。

同时,它也对环保具有重要意义。

电炉炼钢吹氧量

电炉炼钢吹氧量摘要:一、电炉炼钢吹氧量的概念与作用1.电炉炼钢的简介2.吹氧量的定义与重要性3.吹氧量对电炉炼钢的影响二、吹氧量的控制与优化1.吹氧量的测量方法2.吹氧量的控制策略3.吹氧量的优化方向三、吹氧量在我国的应用现状与前景1.我国电炉炼钢行业的发展2.吹氧量在我国的应用情况3.吹氧量在我国的发展趋势与挑战正文:电炉炼钢吹氧量是指在电炉炼钢过程中,通过吹入氧气以提高钢铁成分的纯度与质量的工艺参数。

吹氧量对于电炉炼钢具有至关重要的作用,不仅能够提高钢铁产品的质量,还能降低生产成本,提高生产效率。

因此,对吹氧量的控制与优化成为电炉炼钢行业的关键环节。

吹氧量的控制与优化主要依赖于精确的测量方法与合理的控制策略。

目前,常用的吹氧量测量方法有氧流量计法、热值法、化学分析法等。

通过这些方法,可以实时监测吹氧量,为生产过程提供准确的数据支持。

在实际生产中,吹氧量的控制策略包括自动控制和人工控制两种。

自动控制主要通过计算机系统实现,能够根据设定的参数自动调整吹氧量;人工控制则依靠操作人员的经验与技能,对吹氧量进行实时调整。

吹氧量在我国电炉炼钢行业得到了广泛的应用。

随着我国钢铁工业的迅速发展,电炉炼钢产量逐年提高,对吹氧量的需求也不断增加。

同时,我国在吹氧量技术研究与应用方面取得了显著成果,不仅提高了钢铁产品的质量,还降低了生产能耗。

然而,与发达国家相比,我国在吹氧量应用方面仍存在一定差距,主要表现在吹氧量的控制精度、优化技术和环保方面。

展望未来,我国电炉炼钢行业将继续发展,吹氧量在其中的应用将更加广泛。

随着技术进步,吹氧量的控制精度与优化技术将得到进一步提升,有助于提高我国电炉炼钢行业的竞争力。

同时,我国政府对环境保护的重视程度不断提高,吹氧量技术在环保方面的优势将得到充分发挥。

电炉炼钢吹氧量

电炉炼钢吹氧量摘要:1.电炉炼钢吹氧量的概念和作用2.影响电炉炼钢吹氧量的因素3.电炉炼钢吹氧量的控制方法4.吹氧量对电炉炼钢的影响5.提高电炉炼钢吹氧量的措施正文:电炉炼钢吹氧量是指在电炉炼钢过程中,通过吹氧系统向炉内提供的氧气量。

吹氧量的合理控制对于提高钢水的质量和提高炼钢效率具有重要意义。

本文将详细介绍电炉炼钢吹氧量的相关知识。

一、电炉炼钢吹氧量的概念和作用电炉炼钢吹氧量是指在电炉炼钢过程中,通过吹氧系统向炉内提供的氧气量。

氧气在电炉炼钢过程中起到氧化作用,可以降低钢中碳、硅、锰等元素的含量,提高钢水的纯度和质量。

同时,吹氧有助于加速钢水中的氧化物夹杂物上浮,减少钢水中的非金属夹杂物,提高钢水的流动性,为后续的钢水精炼和连铸提供良好的条件。

二、影响电炉炼钢吹氧量的因素电炉炼钢吹氧量受多种因素影响,主要包括:1.钢种要求:不同钢种对氧气的需求量不同,因此吹氧量需要根据钢种要求进行调整。

2.原料条件:原料中的碳、硅、锰等元素含量及氧化物夹杂物含量会影响吹氧量。

3.冶炼工艺:冶炼工艺的不同会影响氧气在炉内的传递和反应,从而影响吹氧量。

4.吹氧设备:吹氧设备的技术水平、工作状况等会影响吹氧量的控制。

三、电炉炼钢吹氧量的控制方法为了保证吹氧量在适宜范围内,需要采取以下控制方法:1.严格控制原料条件,保证原料中元素含量和氧化物夹杂物含量符合要求。

2.优化冶炼工艺,提高氧气在炉内的传递和反应效果,保证吹氧量满足工艺要求。

3.选择合适的吹氧设备,保证设备技术水平和工作状况良好,提高吹氧量的控制精度。

4.加强现场监测和数据分析,根据实际情况及时调整吹氧量,确保钢水质量达标。

四、吹氧量对电炉炼钢的影响吹氧量对电炉炼钢过程有重要影响,包括:1.影响钢水质量:吹氧量过大或过小都会导致钢水质量问题,如氧化物夹杂物过多、钢水纯度不高等。

2.影响炼钢效率:吹氧量过大或过小会影响氧气在炉内的传递和反应,进而影响炼钢时间、电能消耗等。

电弧炉炼钢吹氧方法[发明专利]

![电弧炉炼钢吹氧方法[发明专利]](https://img.taocdn.com/s3/m/7b3542bea1116c175f0e7cd184254b35effd1a72.png)

[19]中华人民共和国国家知识产权局[12]发明专利申请公开说明书[11]公开号CN 1227265A [43]公开日1999年9月1日[21]申请号98126529.4[21]申请号98126529.4[22]申请日98.12.30[30]优先权[32]97.12.30 [33]BR [31]PI-9706510[71]申请人怀特·马丁斯公司地址巴西里约热内卢[72]发明人P·R·O·霍珀迪泽 W·德奥利维拉利马 P·C·马图尔[74]专利代理机构中国专利代理(香港)有限公司代理人王其灏[51]Int.CI 6C21C 5/52C21C 7/072权利要求书 1 页 说明书 4 页 附图 2 页[54]发明名称电弧炉炼钢吹氧方法[57]摘要电弧炉炼钢吹氧方法由经过一或多个装在电弧炉炉壁上的双射流喷嘴吹氧,喷嘴的安装方式使之就在金属熔体上方的泡沫渣形成区内作业,在作业过程的某些时刻这些喷嘴被渣覆盖,用此喷嘴,两股氧射流通过位于每个喷嘴端部的小孔喷出,从下部小孔射出的是超音速射流,从上部小孔射出的是亚音速射流。

98126529.4权 利 要 求 书第1/1页 1.电弧炉吹氧方法,其特征为,通过一个或几个装在炉壁上的双氧射流喷嘴(1)吹氧,喷嘴(1)在成渣区内或就在渣线上方,而且该喷嘴在作业期中的某一时刻覆盖有渣(4),这两股氧的射流经位于该喷嘴端部的小孔喷吹。

2.权利要求1的方法,其特征为,下面的氧射流(3)是超音速的。

3.权利要求1的方法,其特征为,上面的氧射流(2)是亚音速的。

4.权利要求1的方法,其特征为,以在炼钢过程中使耐火覆层5及电极损耗为最小的方式引导氧射流2和3。

5.权利要求1的方法,其特征为,用电极所产生的热加热金属炉料数分钟后,吹氧以切割金属炉料,开始脱碳及进行CO后燃烧。

6.权利要求1的方法,其特征为,在切割、脱碳及金属熔体脱碳时生成的CO 后燃烧期间,在炉内持续吹氧。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抚顺特钢公司电炉炼钢采用USTB氧气喷吹工艺的研究抚顺特钢公司阎丽峰江国利李澍孙立国吴昱肖令之北京科技大学朱荣焦兵李晓强王振宙仇永全摘要:本文介绍了抚顺特钢公司第一炼钢厂50吨EBT电炉及60吨竖式炉采用USTB炉壁氧气喷吹新工艺的使用情况。

该系统的采用,对提高抚顺特钢公司第一炼钢厂电炉炼钢的冶炼节奏提高起到了显著的作用,为国内同类电炉的改造提供了借鉴经验。

关键词:电炉炼钢,氧枪,铁水热装Research of USTB oxygen injection technology in EAF steelmakingof Fushun Special Steel Group Co.LtdYan Lifeng Jiang Guoli Li Shu Sun Liguo Wu Yu Xiao lingzhiFushun Special Steel Group Co.LtdZhu Rong Jiao Bing Li Xiaoqiang Wan Zhenzhou Qiu YongquanUniversity of Science and Technology BeijingAbstract:This article introduced the new USTB oven wall oxygen injection technology used in 50t EBT electricity arc furnace and 60t shaft furnace of 1th steel-making plant FUSHUN Special Steel Group Co.Ltd. Adoption of this system benefited the operative efficiency a lot and could supply experiences for the similar type domestic EAF.Keywords: EAF Steelmaking, Oxygen lance, Charging hot iron如何高效地将氧气输入到电炉炉内,对提高电炉炼钢的冶炼节奏,降低生产成本是非常重要的。

目前,电炉炼钢氧气产生的化学能在电炉能量输入中已占了较大的比例,达到30%以上。

特别是电炉采用热装铁水后,化学能比例达到电炉总能量输入的50%以上,大量输入氧气已成为现代电弧炉炼钢工艺的一个重要特点。

2003年11月,抚顺特钢公司与北京科技大学合作,在第一炼钢厂的50吨EBT电炉及60吨竖式电炉采用USTB炉壁氧气喷吹新工艺。

经过六个月的实践,对氧气喷吹系统进行了优化及工艺配套,取得了显著的经济效益。

1、电炉设备现有条件1# EBT电炉的变压器容量 3.5 MV A,电极直径Φ500mm,平均出钢量65t,留钢量10t,采用炉门供氧方式,进口双孔碳氧水冷枪装置,氧气常用氧压0.8~1.2 Mpa,氧气最大流量2400 m3/h。

是由德国克虏伯公司引进的50t超高功率电弧炉。

1992年底投产。

2# 竖炉电炉的变压器容量 4.0 MV A,电极直径Φ550mm,平均出钢量65t,留钢量10t,采用炉门供氧方式,进口双孔碳氧水冷枪装置,氧气常用氧压0.8~1.2 Mpa,氧气最大流量3000 m3/h。

竖炉处采用进口油氧助熔工艺设备。

是由德国Fuchs公司引进的60t超高功率竖式电弧炉。

1999年投产。

电炉采用全废钢冶炼及铁水热装工艺,因铁水供应不稳定,每天40炉钢能使用铁水的炉次在12-15炉,每炉铁水使用的比例为30%左右,铁水供应严重不足。

2、USTB炉壁供氧工艺2.1 USTB炉壁供氧工艺介绍电炉炼钢采用超音速氧气射流是为了促进碳氧反应以及利用其动能与化学能,特别是在留钢留渣或热装铁水的情况下可促进尽早进行富氧操作并加强熔池搅拌,从而缩短冶炼时间,提高生产效率,降低电耗。

常规电炉系统一般采用:3-5个USTB喷吹模块,每个模块上装有1支炉壁集束氧枪,1支喷碳枪(或二次燃烧烧嘴)。

氧枪具有燃料助熔、脱碳等功能,碳枪具有喷碳造泡沫渣的功能。

USTB的吹氧技术,氧枪射流到熔池表面的喷射面积及射程较常规的炉壁助熔烧嘴的喷射面积及射程大30%以上(根据炉子尺寸和安装位置不同而有所波动),能更有效地加速熔化废钢及加快脱碳速度。

其原理是:当氧气主射流从喷嘴中心直接射向熔池时,氧气辅助射流包裹氧气主射流,形成局部的“亚真空”状态,减缓了氧气主射流速度的衰减,延长氧气主射流的射流长度。

[1]集束氧气的供氧强度为0.8 Nm3/t.min-1.3 Nm3/t.min,枪前氧压要求为0.8Mpa以上。

燃料采用气体或液体燃料,使用量根据炉料的结构确定。

碳粉喷吹系统的喷粉能力为5-30kg/min,可实现在线调节喷粉量。

当初炼钢水含碳范围在0.30-1.20%左右时,传统炉门枪脱碳效率平均在0.04-0.05%/min,而集束射流条件下,平均脱碳速度可达0.06%/min以上,且由于提前供氧,脱碳范围也大大加宽,这尤其适用于加入铁水或生铁比例较高或者是冶炼低碳品种的情况。

2.2 USTB炉壁供氧工艺参数确定1# EBT电炉USTB炉壁供氧工艺参数:系统采用两支具有脱碳及助熔的集束氧枪布置在炉门两侧的冷区,一支助熔及二次燃烧氧枪布置在EBT区域。

USTB炉壁集束氧枪的流量设置:助熔400-800 m3/h,脱碳1200-1500 m3/h,EBT氧枪助熔流量为300-800m3/h。

2# 竖式电炉USTB炉壁供氧工艺参数:原系统在竖炉下采用5支油氧烧嘴助熔,现采用3支具有脱碳及助熔的集束氧枪布置在竖炉下,取代炉壁的油氧烧嘴。

另一支集束氧枪放置在铁水槽一侧进行脱碳操作。

USTB集束氧枪的流量设置:助熔400-1000 m3/h,脱碳用集束氧枪为1200-1800 m3/h。

供氧系统采用了用氧模块化设定技术及电弧炉用氧分时段控制技术,使系统达到最优的使用效果及简洁的操作方式[2]。

控制系统可根据炉料组成的不同、热装比,冶炼工艺的不同、钢种的变化等情况,系统设置了多个不同的操作程序,系统可根据终点碳含量,通过程序设计,采用不断优化控制模型,对脱碳速度进行设定。

控制系统能执行安全生产所需的逻辑控制,并可提供故障诊断和报警指示。

系统显示过程控制所必需的全部信息,包括各类设备的实时工作状态,介质的状态和各类相干参数的实时数值以及诸如氧耗,电耗等累进数值等。

根据工厂要求,还可设定一定历史时段的的数据和实时数据储存,并且能让操作人员根据要求改变氧气射流的运行模式。

由于电炉铁水供应不足,系统采用两个工作程序,即全废钢自动操作和兑铁水自动操作程序,整个熔化及加料过程的系统开启及关闭不需人工干预。

操作人员可根据实际情况调整喷吹参数。

3、使用效果及分析USTB炉壁供氧工艺经过热试及工艺参数优化后,经过使用前后对比统计,效果见表1。

表1 USTB炉壁供氧工艺使用前后的效果对比从表中看出:1# 电炉在用氧量增加4-5m3/t的情况下,全废钢条件下的冶炼时间缩短7min,电耗下降37kwh/t,铁水条件下的冶炼时间缩短11min,电耗下降18kwh/t,电极消耗下降0.3kg/t。

2# 电炉在用氧量持平的情况下,全废钢条件下的冶炼时间缩短2min,电耗下降16kwh/t,铁水条件下的冶炼时间缩短3min,电耗下降6kwh/t。

数据说明1#炉的使用情况好于2#炉。

主要是在试验过程中2#炉采用全废钢操作,而1#炉每天有一半的炉次采用30%的热装铁水工艺。

而USTB炉壁吹氧工艺在本系统设计时,主要考虑热装铁水工艺采用下的喷吹条件。

对1#使用USTB炉壁吹氧工艺前后的终渣取样分析,共取样26个炉次,平均值见表2。

表2 USTB炉壁供氧工艺使用前后的平均终渣成分反而减少。

这是以下条件改善后的结果:1采用多点喷吹技术,使系统有炉门的一点供氧转变为多点供氧,改善了熔池中碳的传质速度有利于钢中碳的氧化,拟制了铁的氧化。

2USTB炉壁集束射流氧枪的射流特点决定的。

为了保持射流衰减较小,达到集束状态的目的,采用环氧气流保护主气流的流动,能够在较长的距离内保持出口时的直径和速率。

更好的将氧气喷吹到熔池深处,减少氧化铁的产生。

3保证冶炼过程全程造泡沫渣,渣中碳颗粒处于较高水平,降低终渣氧化铁。

系统在使用过程的低故障率也保证了使用效果。

1#电炉的氧枪及模块使用寿命达到国内外同类设备的先进水平,氧枪寿命达到1000炉以上。

模块寿命达到2000炉以上。

2#竖式电炉由于采用全废钢冶炼,如通电初期供氧过早易回火烧枪,使用寿命略低于1#炉。

4、USTB炉壁供氧工艺需进一步解决的问题采用USTB炉壁供氧工艺后,由于铁水供应、精炼系统速度慢等原因,使用效果还未发挥最佳效能,主要表现在:1 除尘压力增大,车间排烟能力不足,供氧强度受到限制,高氧无法使用;2 未采用水泼渣工艺,供氧强度增大后,渣流出钢包,增加工人劳动强度,非通电时间延长。

3 1#电炉对应的LF精炼炉采用在线操作,而精炼系统速度慢影响了电炉的出钢时间。

4 炉内氧化性气氛对电炉耐材的维护提出了更高的要求。

氧气射流对渣线的冲刷,使渣线的维护非常重要。

5料源质量不稳定,铁水不能保证正常供应,造成整个车间物流不畅。

这些都影响到USTB炉壁供氧工艺的使用效果。

感到欣慰的是,在本论文写作过程中,以上问题正逐步解决。

预计在年内电炉的冶炼节奏将有较大提高。

5、结论本文分析了抚顺特钢公司第一炼钢厂的50吨EBT电炉及60吨竖式电炉采用USTB炉壁氧气喷吹新工艺的使用情况。

提出了需要进一步改进的设备及工艺内容。

USTB炉壁氧气喷吹新工艺的采用对提高抚顺特钢公司第一炼钢厂电炉的冶炼节奏起到了显著的推进作用,为国内同类电炉的改造提供了借鉴经验。

参考文献:1,朱荣等,电弧炉炼钢炉壁碳氧喷吹系统的开发和应用,特殊钢,2003年5期,39-402,朱荣等,电弧炉炼钢用氧模块化控制理论及工业应用,钢铁,2003年10期,16-18。