生产线平衡案例分析共55页

车身装配生产线平衡改善案例

车身装配生产线平衡改善案例白车身装配是汽车生产环节中一个重要的组成部分,是整车质量的关键环节。

防错、标准化作业、定置等精益工具的使用可以有效地改善生产线平衡,达到事半功倍的效果。

精益生产是起源于丰田的一种生产方式,经过二十多年的发展已广泛应用于各行业的制造流程中,其主旨是消除浪费、均衡、注重成本。

生产线不平衡及其所造成的资源浪费严重是所有汽车企业必须面对的问题。

防错、标准化作业、定置、提案、生产线平衡墙等精益工具是生产线平衡改造的利器,在生产线平衡活动中,遵循持续改进原则,逐步改善现状,提高生产率及产品质量,提升企业品牌形象的过程是对不断超越自我的完美诠释。

作为克莱斯勒骄傲的300C车型从推出起,就得到了市场的广泛关注与认可,人们对300C的需求量也越来越大。

而市场需求的压力与生产线产能是一对天然的矛盾,在白车身装配线的生产过程中,瓶颈工位的节拍制约了生产线的产能,也造成了其他工位资源的浪费。

在处理瓶颈工位问题以适应新的节拍要求过程中,本文将对使用防错、标准化作业、定置等精益工具来改进生产线平衡进行论述。

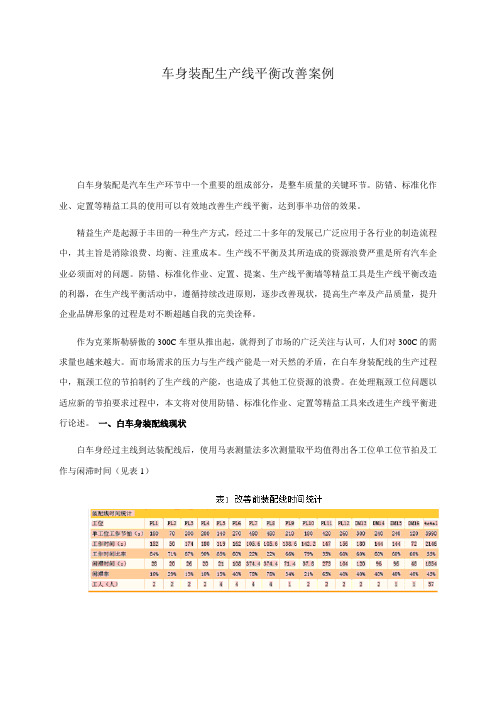

一、白车身装配线现状白车身经过主线到达装配线后,使用马表测量法多次测量取平均值得出各工位单工位节拍及工作与闲滞时间(见表1)图1中,最长工序时间(480s)决定装配线节拍,装配线整体节拍为7.5件/h,8h单班日产量为60件。

图1 工作与闲滞时间二、瓶颈分析1、工序分析:BPT1(Basic Pitch Time):工序平均所持加工净值(不含浮余率)。

BPT2:人均所持加工净值(不含浮余率)。

BPT1=总加工时间净值/工序数=(PL1+PL3+PL4+PL4+PL5+PL6+PL7+PL8+PL9+PL10+PL11+ PL12+ DM13+DM14+DM15+DM16)/16=3990/16=249.375s。

BPT2=总加工时间净值/作业人员人数=3990/37=107.9s。

2、制成作业平均时间表□按照工序顺序,记入必要事项:工序号码、工序名称、PT线、加工时间净值。

生产线平衡(实例版)分析共53页文档

•

7、心急吃不了热汤圆。

•

8、你可以很有个性,但某些时候请收 敛。

•

9、只为成功找方法,不为失败找借口 (蹩脚 的工人 总是说 工具不 好)。

•

10、只要下定决心克服恐惧,便几乎 能克服 任何恐 惧。因 为,请 记住, 除了在 脑海中 ,恐惧 无处藏 身。-- 戴尔. 卡耐基 。

谢谢

11、越是没有本领的就越加自命不凡。——邓拓 12、越是无能的人,越喜欢挑剔别人的错儿。——爱尔兰 13、知人者智,自知者明。胜人者有力,自胜者强。——老子 14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。——歌德 15、最具挑战性的挑战莫过于提升自我。——迈克尔·F·斯特利

《生产线平衡范例》课件

作业时间分布

通过分析各作业点的作业时间分布情 况,可以判断生产线是否平衡。如果 各作业点的作业时间分布均匀,则说 明生产线平衡较好。

生产线平衡的优化方法

01

02

03

04

调整作业任务分配

根据各作业点的作业能力,合 理分配作业任务,使各作业点

的作业时间尽可能相近。

引入自动化设备

通过引入自动化设备,可以减 少人工操作时间,提高生产效

率。

优化工艺流程

通过优化工艺流程,可以减少 不必要的作业时间和等待时间

,提高生产效率。

加强员工培训

通过加强员工培训,可以提高 员工的操作技能和工作效率, 从而提升生产线平衡水平。

PART 03

生产线平衡的范例分析

范例一:某汽车制造企业的生产线平衡

总结词

通过优化生产线布局和作业分配,提高生产效率和产品质量。

详细描述

该汽车制造企业通过对生产线进行重新布局,合理分配作业任务,减少了生产 过程中的等待、搬运和重复作业时间,提高了生产效率。同时,优化了生产线 上的质量控制点,确保了产品质量。

范例二:某电子产品制造企业的生产线平衡

总结词

通过引入自动化和智能化设备,提高生产效率和产品质量。

详细描述

该电子产品制造企业引入了自动化和智能化设备,减少了生产线上的手工操作, 提高了生产效率。同时,通过设备自带的检测功能,确保了产品质量的稳定性。

重要性

生产线是现代制造业的核心,其运行 效率直接影响到企业的生产成本、产 品质量和交货期。一个高效、稳定的 生产线是企业取得竞争优势的关键。

生产线平衡的目标与意义

目标

生产线平衡的目标是实现生产线的整体最优运作,提高生产 效率和降低生产成本。具体来说,就是要使各工作地的作业 时间尽可能平衡,避免出现空闲或等待时间,确保生产线的 顺畅运转。

生产线平衡案例分析PPT

生产线平衡定义

对生产的全部工序进行均衡,调整作业 负荷和工作方式,消除工序不平衡和工 时浪费,实现“一个流”。

出料

入料

平衡生产线的意义

通过平衡生产线可以综合应用到程序分析、动作分析 、layout分析,搬动分析、时间分析等全部IE手法,提 高全员综合素质

在平衡的生产线基础上实现单元生产,提高生产应变 能力,对应市场变化实现柔性生产系统

90*19

不平衡率(%)= 100% —平衡率(%)

对生产线来说,不平衡率越小越好,一般控 制5%-13%之间,至少要控制在15%以下。

案例:工时测定和线平衡计算

请大家观看电子分厂电装3人柔性线视频

1、一边看一边测试,最后计算平衡率 2、计算一下线小时理论产量 3、提出提升线平衡的思路方法

评分标准 1、2、3、4名分别 100、80、60、40分 计算公式错不得分 计算公式对,结果错,扣10分

• 生产线平衡损失 = 1 - 平衡率 一般要求生产线平衡率达到85%以上

何谓标准工时

标准时间是指,“一个熟练工用规定的 作业方法以标准速度进行作业时所需的作业 时间”。

在熟练度、合理性、工作热情及其他所 有方面都相同的“标准作业员”以标准的作 业方法及一般的努力程度进行作业,次日不 会感到疲劳的“作业时间”。

减少单件产品的工时消耗,降低成本(等同于提高人 均产量)

减少工序的在制品,真正实现“一个流”

提高作业及设备工装的工作效率

生产线平衡计算

• 节拍 – 生产周期

最长工序时间(瓶颈岗位时间)决定了整个生产线的 作业时间,即等于节拍

平衡率

平衡率=

∑(各工序的作业时间) 瓶颈岗位时间*人数

* 100%

生产线平衡原理55页PPT

1、合法而稳定的权力在使用得当时很 少遇到 抵抗。 ——塞 ·大限度地行使权力总是令人反感 ;权力 不易确 定之处 始终存 在着危 险。— —塞·约翰逊 4、权力会奴化一切。——塔西佗

5、虽然权力是一头固执的熊,可是金 子可以 拉着它 的鼻子 走。— —莎士 比

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

生产线平衡讲解与案例分析

=

单件时间总和 瓶颈时间∗工站总数

*

100%

✓ 平衡损失率 = 1-平衡率。 ✓ 各工站的CT越接近,产线平衡率越高,平衡损失率越小。

Line balance

生产线平衡的常见概念

➢ UPH和UPPH

✓ UPH (Units Per Hours):指的是单位小时内的产出. UPH = 1/瓶颈时间(H)

如何确定节拍? 1.依据产能需要 2.根据实际产线考虑

Line balance

生产线平衡的常见概念

➢ 循坏时间(Cycle time)和瓶颈(Bottleneck)

✓ 循环时间(Cycle time)是指连续完成相同的两个产品之间的间隔时间。即就是完成单个产品的平均时间。它决定了生产线的产出能 力、生产速度和效率。 例:如A零件的第一档工艺, 生产设备每小时(循坏)产出为50pcs,则: 循坏时间(CT)= 1*3600s/50pcs = 72s/pc 根据以上节拍比较说明该工艺不能满足出货需求。

49

60

53

Line balance

生产线平衡的案例分析

➢ 生产A零件的线平衡分析

✓ 5. 改善后的平衡状态图

70

59

60

50

40

30

20

10

0

洗

• 改善后:

瓶颈工序

A零件改善后线平衡状态

60

47

50.5

49

25.5

#1

切

刮刀

抛光

上漆

作业循坏时间(CT)(秒/件)

节拍(秒/件)

平衡效率(LBE)= 单间时间总和/(瓶颈时间*工站总数) *100%= (59+25.5+…+23)/(60*8) *100% = 77.9% UPH = (1*3600)s/(60s/件) = 60 件/小时 UPPH = 60/11 = 5.45件 一个月产出: 60*22*8 = 10560件> 客户需求10k件.

生产线平衡分析改善案例

生产线平衡分析改善案例1. 引言在现代生产制造中,生产线平衡是一项重要的管理工具,它可以提高生产效率,降低成本,并优化生产过程。

然而,许多企业在实际操作中往往面临一些生产线不平衡的问题,导致生产效率低下、工作环境混乱等情况。

本文将通过一个实际案例,探讨如何进行生产线平衡分析和改善,并提出有效的解决方案。

2. 案例描述某制造企业生产线的主要产品是汽车轮胎。

该生产线包括橡胶混炼、轮胎成型、胶带裁剪等多个工序。

然而,该企业在生产过程中存在以下问题:•工序之间的生产能力差异较大:每个工序的生产能力不同,导致生产线产能受限,影响整体生产效率。

•工序间存在瓶颈工序:某些工序的产能远低于其他工序,成为生产线的瓶颈,导致生产线的平衡性差。

•产品在不同工序之间的等待时间过长:由于工序间生产能力不均衡,产品在某些工序中等待的时间过长,浪费了人力和资源。

3. 生产线平衡分析为了解决上述问题,我们首先进行生产线平衡分析,以找出生产线中的瓶颈工序和工序之间的不平衡情况。

具体步骤如下:3.1 数据收集我们收集了每个工序的生产能力以及产品在各个工序中的等待时间数据。

通过收集足够的数据,可以客观地分析生产线的瓶颈和不平衡情况。

3.2 生产线平衡度计算我们使用平衡度指数来衡量生产线的平衡情况。

平衡度指数的计算公式为:平衡度指数 = (最大生产时间 - 实际生产时间) / 最大生产时间通过计算每个工序的平衡度指数,我们可以得出整个生产线的平衡度情况。

3.3 瓶颈工序分析根据生产能力数据和平衡度指数,我们可以确定哪个工序是生产线的瓶颈。

通常来说,平衡度较低的工序往往是瓶颈。

通过瓶颈工序分析,我们可以找出生产线中的瓶颈,为后续的改善提供依据。

3.4 工序间平衡分析除了找出瓶颈工序外,我们还需要进行工序间的平衡分析。

通过比较不同工序的生产能力和等待时间,我们可以确定哪些工序之间存在不平衡的情况。

这种分析可以帮助我们找出生产线的瓶颈,并制定合理的改善方案。

生产线平衡(实例版)PPT课件

其计算公式:

计划期内有效工作时间

节拍r= 计划期内计划产量

[时间/件]

授课:XXX

11

1﹑生产线平衡的相关概念

例﹕节拍计算

某制品流水线计划年销售量为500000件﹐另 需生产备件10000件﹐良率98%﹐两班制工作 ﹐每班8小时﹐每周6天工作时间﹐时间有效 利用系数95%﹐求流水线的节拍。

按A 键 按 B 键归零

23

2﹑生产线平衡的实施

2.1.3时间记录表

授课:XXX

9.23

24

2﹑生产线平衡的实施

2.1.4工时测量的作用

➢ 获取各工站的实际操作时间﹐为山积表 制作﹐时间平衡作准备﹔

➢ 通过时间观测﹐分析作业价值﹐发现问 题和改善空间﹔

➢ 形成标准﹐比较实际差异﹐找出问题.

授课:XXX

时间

瓶颈时间

T1 T2

T5

T3 T4

S1 S2 S3 S4 工站

S1 S2 S3 S4 S5 工站

授课:XXX

29

2﹑生产线平衡的实施

2.3.3提高作业者技能

--或调换高技能作业者

1.优化工站物料﹐

时

工具摆放

间

2.改善操作员的

操作方法

3.提高操作员动作

效率

授课:XXX

山积表 重合简取排并化消

工 站

时间

T2

T1

T3 T4 T5

工站 S1 S2 S3 S4 S5

单件标准时间= T1+T2+T3+T4+T5

(流程中各工站所有动作标准时间之和)

授课:XXX

13

1﹑生产线平衡的相关概念

生产线平衡分析改善案例共56页文档

55、 为 中 华 之 崛起而 读书。 ——周 恩来

•

29、在一切能够接受法律支配的人类 的状态 中,哪 里没有 法律, 那里就 没有自 由。— —洛克

•

30、风俗可以造就法律,也可以废除 法律。 ——塞·约翰逊

谢谢!

51、 天 下 之 事 常成 于困约 ,而败 于奢靡 。——陆 游 52、 生 命 不 等 于是呼 吸,生 命是活 动。——卢 梭

生产线平衡分析改善案例

•

26、我们像鹰一样,生来就是自由的 ,但是 为了生 存,我 们不得 不为自 己编织 一个笼 子,然 后把自 己关在 里面。 ——博 莱索

•

ห้องสมุดไป่ตู้

27、法律如果不讲道理,即使延续时 间再长 ,也还 是没有 制约力 的。— —爱·科 克

•

28、好法律是由坏风俗创造出来的。 ——马 克罗维 乌斯