生产线平衡案例分析[详尽整齐]

生产线平衡(实例版)

2﹑生产线平衡的实施

2.1.2工时测量

1)工具:

时间

山积表

马表

❖观测板、铅笔

时间记录表、计算器

工

山积表

站

山积表:

将各分解动作时间,以迭加式直方图表现的一种 研究作业时间结构的手法.

2﹑生产线平衡的实施

2)测时方式

B

A

净时间量测

开始

(0) a

无需计算 的时间

8

6

4

2

0

S1 S2 S3 S4 S5 S6 S7 S8 S9 S10 S11 S12 S17 S18 S19

理想平衡率

平衡率100%代表﹕ 1.工站之间无等待,前后产能一致 2.工站节拍相同﹐动作量相同(动

作量是指工站中各种必要动素 的时间总量) 3.平衡损失时间为零 4.设计效率最大化 5.前后流程的设计可以更完善

t1 S1-1S1-2 S1-1S1-2

当S1-1不需等 S1-2就能开始,S1 工站时间為﹕ t3+S1-1提前开 始的时间(t4-t3)

工站

3.平衡的步骤

Steps 5:建立新的仿真流程 新的FLOW CHART/ SOP

Steps 6:实施新的仿真流程 改善后时间测量 ❖ 改善后山积表制作

Steps4:山积表平衡

联合操作的工站时间(S1-1>S1-2)

时间

t4 t3 t2

S1标准时间 為﹕t2+t3;S1工站时 间为﹕t4

t1 S1-1 S1-2 S1-1 S1-2

工站

3.平衡的步骤

Steps4:山积表平衡

S1工站时间=?

?

生产线平衡案例分析过程

生产线平衡案例分析过程1. 引言生产线平衡是一种优化生产过程的方法,旨在确保生产线上的工作站之间的工作负载均衡,以提高生产效率和产品质量。

本文将以一个实际案例为例,分析生产线平衡的过程。

2. 案例背景假设某公司生产手机,并且生产线上有三个关键工作站:组装、测试和包装。

每个工作站的工人数量不同,导致工作负载不均衡,组装工作站负责最多的工作量,而测试和包装工作站的工作负载较少。

3. 数据收集为了分析生产线平衡的问题,首先需要收集一些关键数据。

包括每个工作站的工作时间、工人数量以及每个工作站的工作量。

工作站工作时间(分钟)工人数量工作量(数量)组装工作站30 3 200测试工作站25 2 150包装工作站20 2 100通过收集这些数据,可以计算出每个工作站的单位时间工作量,即每分钟能完成的工作量。

根据上表数据,可以得出以下结果:•组装工作站的单位时间工作量为6.67件/分钟(200件/30分钟)•测试工作站的单位时间工作量为6件/分钟(150件/25分钟)•包装工作站的单位时间工作量为5件/分钟(100件/20分钟)4. 分析和优化通过计算每个工作站的单位时间工作量,可以判断哪个工作站是生产线上的瓶颈工作站。

在这个案例中,组装工作站的工作量最大,成为瓶颈,会导致生产线的工作负载不平衡。

为了平衡工作负载,可以采取以下优化措施:•调整工人数量:增加组装工作站的工人数量,以减轻其工作负荷。

•优化工作时间:分析工作时间,寻找减少生产时间的方法,例如改进工艺或引入自动化设备。

•转移工作量:将部分组装工作转移到其他工作站,以平衡各工作站的负载。

5. 优化结果评估经过优化措施的实施后,重新计算每个工作站的单位时间工作量,以评估结果。

工作站工作时间(分钟)工人数量工作量(数量)单位时间工作量(件/分钟)组装工作站30 4 200 5测试工作站25 2 150 6包装工作站20 2 100 5通过调整组装工作站的工人数量,将其增加到4人,重新计算单位时间工作量之后,可以看到组装和包装工作站的工作量现在已经达到了平衡,测试工作站的工作量仍然保持不变。

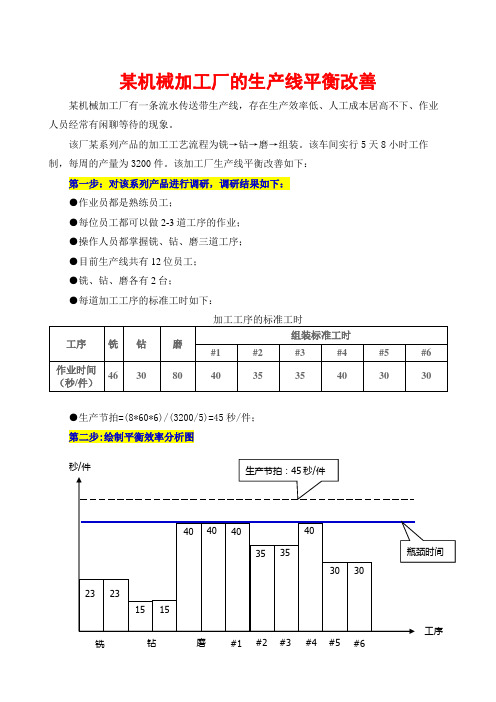

生产线平衡分析改善案例

生产线平衡分析改善案例引言生产线平衡是指在生产过程中,通过合理分配各个工序的工作量,使得各个工序的产能能够实现平衡,从而提高生产效率、降低成本,并确保产品质量。

本文将以一个实际案例为例,介绍生产线平衡分析和改善的具体过程。

案例背景某电子产品制造公司拥有一条生产线,生产一种电子产品,该产品的组装工序分为A、B、C、D四个子工序。

在目前的生产线上,工序A的生产能力远超其他三个工序,导致A工序成为瓶颈工序,无法满足后续工序的需求,从而影响了整个生产线的效率和产量。

因此,公司决定进行生产线平衡分析,并制定改善方案,以提高生产线的平衡度。

生产线平衡分析1. 数据收集首先,需要收集工序A、B、C、D的工作时间数据,包括每个工序的加工时间、准备时间和等待时间。

这些数据将作为分析的基础。

2. 流程图绘制根据数据收集到的各个工序的时间,并结合实际生产情况,可以绘制出生产线的流程图。

流程图可以清晰地展示每个工序的工作时间和流程顺序,有助于进一步分析。

3. 生产线平衡计算根据流程图,可以计算出每个工序的工作时间总和。

然后,根据目标产量,计算出每个工序的标准工作时间,即每个工序应该占用的时间比例。

通过比较实际工作时间和标准工作时间,可以评估生产线的平衡度。

4. 分析结果根据生产线平衡计算的结果,可以看出工序A的工作时间远超其他工序,导致生产线的不平衡。

这也解释了为什么A工序成为瓶颈工序。

改善方案1. 调整工序A的产能由于工序A是瓶颈工序,可以考虑通过增加设备或优化工艺,提高工序A的产能,以满足后续工序的需求。

这可以通过增加工序A的设备数量、提高工段效率或优化工艺流程等手段实现。

2. 优化其他工序除了调整工序A的产能外,还可以进一步优化其他工序的流程,减少每个工序的工作时间。

例如,可以通过流程改进、工艺优化、培训员工等方式,提高其他工序的效率,从而平衡整个生产线。

3. 调整生产计划根据生产线平衡分析的结果,可以对生产计划进行合理调整。

生产线平衡(实例版)分析共53页文档

•

7、心急吃不了热汤圆。

•

8、你可以很有个性,但某些时候请收 敛。

•

9、只为成功找方法,不为失败找借口 (蹩脚 的工人 总是说 工具不 好)。

•

10、只要下定决心克服恐惧,便几乎 能克服 任何恐 惧。因 为,请 记住, 除了在 脑海中 ,恐惧 无处藏 身。-- 戴尔. 卡耐基 。

谢谢

11、越是没有本领的就越加自命不凡。——邓拓 12、越是无能的人,越喜欢挑剔别人的错儿。——爱尔兰 13、知人者智,自知者明。胜人者有力,自胜者强。——老子 14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。——歌德 15、最具挑战性的挑战莫过于提升自我。——迈克尔·F·斯特利

生产线平衡分析改善案例

齿条生产线平衡改善一、项目名称齿条生产线平衡改善二、项目目标1、粗校至滚铆达成一件流,无心磨至高频小批量流动2、生产线在制减少70%,周转车下线,采用传送带传输3、生产周期缩短80%4、生产线平衡率提升至80%,人员效率提升10%5、生产过程PPM下降50%三、项目组织一、项目名称、目的及内容:目的:1、生产线平衡分析改善。

通过成组分线后,选取代表型号进行生产线平衡分析,运用丰田生产方式结合瓶颈限制理论管理2、生产线换型分析改善。

通过对每天的产量确定固定的生产时间,确定换型可利用时间,以此设置标准工序超市以及流转批量。

3、标准化作业改善:通过对现场时间以及动作分析,并进行工位改善,编制标准化作业指导书。

将现场作业标准化,包括标准作业时间,标准在制,标准作业顺序。

4、传送方式改善:确定工序超市、流转批量后,进行流转方式改善。

二、项目组成员及分工:职姓名工作要求位组长负责进行分工,指导并监控整个过程按节点实施。

协调资源。

副组长负责整个项目的对策评价、实施监控。

组员负责进行齿条标准时间以及动作研究,以及动作、流转改善组员负责整个项目的对策拟定评价、实施。

组员负责进行齿条标准时间与动作分析,生产线平衡方案的制定。

编制标准化作业指导书。

组员布局图绘制,标准作业下发组员负责项目整个进行过程中的质量监控。

组员负责流转设施的自制,布局调整。

三、项目实施具体计划:序号阶段项目内容责任人起始完成时间时间1现状分析时间研究、动作分析、生产线平衡分析培训TOC简介改善专员2月4日2月16日2 生产线布局分析改善专员3 代表型号的测时、动作分解改善专员4 换型时间的调查改善专员5对策拟定根据时间分析,确定工序超市及工序间流转方式,及工序流转数量各分项小组(齿条线、齿轮轴线)2月8日3月15日6根据设备放置及工序节拍确定线体长度、速度、分段形式各分项小组(齿条线、齿轮轴线)7 标准化作业的编制改善专员8 改善过程中的质量监控9 对策评价改善对策的评价项目组成员3月16日3月23日10 对策实施流转线体制作2月8日3月15日现场试运行,质量部、技术部评价,项目成员、质管、技术3月25日2月25日11 项目验收现场项目验收质管部、技术部3月26日3月30日四、现状分析1、问题描述在2011年底整个机加车间分线分级,建立初步“流水线”作业方式后,加工过程中的各种浪费被显现出来,包括(1)节拍不平衡的效率损失(2)人员等待设备的浪费(3)在制品的浪费(4) 批量的不合格品及返工浪费(5) 搬运的浪费(6) 动作的浪费为此,生产部的带领下,机加车间开展了生产线平衡改善以及流转方式改善项目,运用丰田最基本最重要的IE时间测定与动作分析改善手法实施方法改善,通过流水线架的制作,实现按节拍的“单件流”生产。

生产线平衡分析与改善最全面的IE分析生产线平衡

最全面的IE分 析生产线平衡 案例分析

PART 1

单击添加章节标题

P生A产R线T平2衡分析的概念和重要

性

生产线平衡分析的定义

定义:生产线平衡分析是指对生产线上的各个工 序进行平衡,使各工序的工作时间尽可能相近, 从而提高生产效率的过程。

目的:通过对生产线平衡进行分析,可以找出生 产过程中的瓶颈工序,优化生产流程,提高生产 效率,降低生产成本。

跨部门协作:加强各部门之间的沟通与协作,共同推进生产线平衡改善的实施和监控工作。

PIEA分R析T在5生产线平衡改善中的

Hale Waihona Puke 应用IE分析的基本概念和原则

IE分析的定义:工业工程分析, 旨在提高生产效率和降低生产成 本。

IE分析在生产线平衡改善中的应 用:通过分析生产线上的瓶颈、 浪费和不合理之处,提出改善方 案。

注意事项3:考虑人机配合 和作业节拍

注意事项1:分析前要明确 目标和范围

注意事项4:注意设备维护 和保养

PART 4

生产线平衡改善的策略和措施

生产线平衡改善的目标和原则

提高生产效率:通过优化生产线布局和作业分配,降低生产成本,提高产出效率。 降低不良品率:通过平衡生产线上的作业,减少生产过程中的波动和异常,降低不良品率。 提高员工满意度:通过合理分配工作量和减轻员工负担,提高员工的工作积极性和满意度。

生产线平衡分析的工具和技术

作业分析:确定每个作业步骤的时间和顺序,识别瓶颈和浪费。 工艺流程图:可视化生产线流程,找出潜在的改进点。 动作分析:研究工人操作,优化动作,提高效率。 生产计划与调度:合理安排生产计划,确保生产线的平衡。

生产线平衡分析的注意事项

注意事项2:充分了解生产 流程和工艺要求

生产线平衡案例分析过程

案例分析过程

生产线现状描述

添加标题

生产线类型:自动化 生产线

添加标题

生产线规模:年产量 100万件

添加标题

生产线布局:U型布 局,便于物料和人员 流动

添加标题

生产线设备:包括机 器人、传送带、检测 设备等

添加标题

生产线产能:目前产 能利用率较低,存在 瓶颈问题

添加标题

生产线质量:产品质 量不稳定,存在质量 问题

解决方案设计思路

分析问题:分析生产线不平衡的原因,找出关键问题 制定目标:设定生产线平衡的目标,如提高生产效率、降低成本等 设计方案:根据问题原因和目标,制定具体的解决方案,如调整生产线布局、优化生产流程等 实施计划:制定实施计划的时间表和责任人,确保方案的顺利实施

评估效果:对实施后的效果进行评估,如生产效率、成本等指标,并根据评估结果对解决方案进行调整和优 化。

生产线平衡的方法包括:调整工序顺序、调整工序时间、调整工序数量等。

生产线平衡的评价指标包括:平衡率、生产效率、生产成本等。

生产线平衡的重要性

提高生产效率:通过优化生产线布局,减少等待时间,提高生产效率 降低生产成本:通过减少浪费,降低生产成本 提高产品质量:通过优化生产线布局,减少人为错误,提高产品质量 提高客户满意度:通过提高生产效率和产品质量,提高客户满意度

添加标题

生产线成本:生产成 本较高,存在优化空 间

添加标题

生产线人员:人员配 置不合理,存在冗余 或短缺问题

生产线平衡度评估

生产线平衡度定义:生产线平衡度 是指生产线上各工序的加工时间与 总加工时间的比值

评估指标:包括生产效率、生产周 期、设备利用率、工人利用率等

添加标题

添加标题

生产线平衡讲解与案例分析

=

单件时间总和 瓶颈时间∗工站总数

*

100%

✓ 平衡损失率 = 1-平衡率。 ✓ 各工站的CT越接近,产线平衡率越高,平衡损失率越小。

Line balance

生产线平衡的常见概念

➢ UPH和UPPH

✓ UPH (Units Per Hours):指的是单位小时内的产出. UPH = 1/瓶颈时间(H)

如何确定节拍? 1.依据产能需要 2.根据实际产线考虑

Line balance

生产线平衡的常见概念

➢ 循坏时间(Cycle time)和瓶颈(Bottleneck)

✓ 循环时间(Cycle time)是指连续完成相同的两个产品之间的间隔时间。即就是完成单个产品的平均时间。它决定了生产线的产出能 力、生产速度和效率。 例:如A零件的第一档工艺, 生产设备每小时(循坏)产出为50pcs,则: 循坏时间(CT)= 1*3600s/50pcs = 72s/pc 根据以上节拍比较说明该工艺不能满足出货需求。

49

60

53

Line balance

生产线平衡的案例分析

➢ 生产A零件的线平衡分析

✓ 5. 改善后的平衡状态图

70

59

60

50

40

30

20

10

0

洗

• 改善后:

瓶颈工序

A零件改善后线平衡状态

60

47

50.5

49

25.5

#1

切

刮刀

抛光

上漆

作业循坏时间(CT)(秒/件)

节拍(秒/件)

平衡效率(LBE)= 单间时间总和/(瓶颈时间*工站总数) *100%= (59+25.5+…+23)/(60*8) *100% = 77.9% UPH = (1*3600)s/(60s/件) = 60 件/小时 UPPH = 60/11 = 5.45件 一个月产出: 60*22*8 = 10560件> 客户需求10k件.

案例-生产线平衡改善案例OK

第五步:通过ECRS法则进行改善

由于铣、钻的标准时间为23+23+15+15=76秒≤2个生产节拍,因为作业员熟知操作铣、钻、磨工序,所以可以减少一台钻,由4人变为2人操作。

改善后的分析图如上所示。

改善后的平衡效率=(各工序标准时间总和/瓶颈时间*人员总数)*100%

=366/(40*10)*100%=91.5%

改善后的生产效率=3600*366/(10*8*3600*5)*100%=91.5%

改善前后的生产线布局如下所示:

第六步:改善小结(生产线改善前后对比)

由此可以看出,如果生产节拍>瓶颈时间,首先要想尽办法使生产节拍时间与

瓶颈时间相同或接近,否则就会造成人员的稼动损失,使生产节拍时间无限趋向瓶颈时间的主要思想有: ●提高生产量;

●缩短正常上班时间,把腾出的时间用来培训操作技能。

由于该生产线平衡效率及生产效率均未达到100%,仍有改善空间,因此可以从改善工装或工艺手段着手,简化各组装工序铣工序的时间,然后进行重排布局。

生产线平衡案例分析演示文稿

M5 M4 M3 M2 M1

工站

第13页,共52页。

4、工时测定分析(蓝色为作业的时间红色为失去平衡的时间)

90

80

70

作 60 业 50 时 40 间 30

20

10

0 工序名 1 2 3 4 5 6 人员 1 2 2 2 2 1 净时间 80 140 180 180 170 80 净时间(1人) 80 70 90 90 85 80

传送带

产品(9个)

作业员5人(加工点5个)

此生产线B值 = 9 / 5 = 1.6

第40页,共52页。

B值计算(2)

传送带

产品

作业员4人

传送带上有16个产品 工作台上有16个产品

此生产线B值 = 32 / 4 = 8

第41页,共52页。

F值(流动值)定义

F值是用来表示某生产车间的前置时间状况的指标。

ECRS原则

1、Eliminate

2、Combine

3、Rearrange

4、Simplify

——取消

——合并

——重排

——简化

第22页,共52页。

(3)ECRS法运用图示简介

作 业 时 间

工序 1 2 3 4 5

作业改善压缩

作 业 时 间

工序 1 2 3 4 5

分担转移

作 业 时 间

工序 1 2 3 4 5 6

将工序2里一部分 可抽调的时间转至 工序3里﹐以缩减 整体的生产节拍

第24页,共52页。

提升生产速度﹐维持人手不变

缩短生产节拍

工

将工序2里一部

作

改

分可抽调的时间

时 间

改 善

善 前

生产线平衡分析改善案例

生产线平衡分析改善案例1. 引言在现代生产制造中,生产线平衡是一项重要的管理工具,它可以提高生产效率,降低成本,并优化生产过程。

然而,许多企业在实际操作中往往面临一些生产线不平衡的问题,导致生产效率低下、工作环境混乱等情况。

本文将通过一个实际案例,探讨如何进行生产线平衡分析和改善,并提出有效的解决方案。

2. 案例描述某制造企业生产线的主要产品是汽车轮胎。

该生产线包括橡胶混炼、轮胎成型、胶带裁剪等多个工序。

然而,该企业在生产过程中存在以下问题:•工序之间的生产能力差异较大:每个工序的生产能力不同,导致生产线产能受限,影响整体生产效率。

•工序间存在瓶颈工序:某些工序的产能远低于其他工序,成为生产线的瓶颈,导致生产线的平衡性差。

•产品在不同工序之间的等待时间过长:由于工序间生产能力不均衡,产品在某些工序中等待的时间过长,浪费了人力和资源。

3. 生产线平衡分析为了解决上述问题,我们首先进行生产线平衡分析,以找出生产线中的瓶颈工序和工序之间的不平衡情况。

具体步骤如下:3.1 数据收集我们收集了每个工序的生产能力以及产品在各个工序中的等待时间数据。

通过收集足够的数据,可以客观地分析生产线的瓶颈和不平衡情况。

3.2 生产线平衡度计算我们使用平衡度指数来衡量生产线的平衡情况。

平衡度指数的计算公式为:平衡度指数 = (最大生产时间 - 实际生产时间) / 最大生产时间通过计算每个工序的平衡度指数,我们可以得出整个生产线的平衡度情况。

3.3 瓶颈工序分析根据生产能力数据和平衡度指数,我们可以确定哪个工序是生产线的瓶颈。

通常来说,平衡度较低的工序往往是瓶颈。

通过瓶颈工序分析,我们可以找出生产线中的瓶颈,为后续的改善提供依据。

3.4 工序间平衡分析除了找出瓶颈工序外,我们还需要进行工序间的平衡分析。

通过比较不同工序的生产能力和等待时间,我们可以确定哪些工序之间存在不平衡的情况。

这种分析可以帮助我们找出生产线的瓶颈,并制定合理的改善方案。

生产线平衡案例

1. 2. 3. 4. 5. 6.

15

例: 流程程序圖

1 2 3

電視機投入及外觀檢查 取出廠編號標簽並貼上 取塑膠袋,將電視機套入

8

取塑膠袋,將附件套入

9

箱子成型

10 箱子投入及外觀檢查

4

5

取襯套, 套入電視機

遙控器投入及外觀檢查 取塑膠袋,將遙控器套入 附件投入及外觀檢查

11 將附件/遙控器放入電視

機襯套 12 電視機連襯套裝箱,取干 燥劑放入箱內 13 封裝及貼出廠標簽 搬運到暫存區 暫存等待出貨

6

7

16

程序改善

1. 2.

1.

程序分析 通過5W1H系統地分析程序的組成是否合理和必要 “ECRS”四大原則: 取消(Eliminate); “完成了什么?是否必要?為什么?” 合並(Combine); “誰完成?何時完成?哪里?如何?” 重排(Rearrange); 取消合並重排 簡化(Simplify); 確認必要簡單方法/設備生產. 五大內容: 工藝流程分析—取消/合並/重排工序,減少浪費 搬運分析—考量重量、距離、方法、工具、路線 檢驗分析—按產品要求設計合理站點和方法 貯存分析—使物料及時供應 等待分析—減少和消除引起等待的因素

30

3. 標準流程:

3. 標準流程(續):

4. 標準時間記錄表

5. 標準山積表

6. 標準報告書:

平衡的步驟

Steps 3: 方法研究改善

程序分析

[四大原則/五大內容/六大步驟] 操作分析 [人機操作/聯合操作/雙手操作] 動作分析 [動素分析/動作經濟原則]

23

平衡的步驟

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 产品标准工时= 每个工位所用时间的总和

• 生产线平衡损失 = 1 - 平衡率 一般要求生产线平衡率达到85%以上

优质医学

7

何谓标准工时

标准时间是指,“一个熟练工用规定的 作业方法以标准速度进行作业时所需的作业 时间”。

在熟练度、合理性、工作热情及其他所 有方面都相同的“标准作业员”以标准的作 业方法及一般的努力程度进行作业,次日不 会感到疲劳的“作业时间”。

优质医学

8

二、生产线平衡分析方法

优质医学

9

1、识别瓶颈岗位

优质医学

10

2、作业岗位工时测定

B

①

A

A通过①,B前端到达①所需时间

优质医学

11

3、建立山积表

将各分解动作时间,以叠加式直方图表現的一种 研究作业时间结果的手法。

秒

XXX产品山积图

10

9 8 7 6 5

0

0 1.5

1.5 0.5

1.5

优质医学

20

(2) IE动作改善的4原则:

ECRS原则 1、Eliminate ——取消 2、Combine ——合并 3、Rearrange ——重排 4、Simplify ——简化

优质医学

21

(3)ECRS法运用图示简介

作 业 时 间

工序 1 2 3 4 5

作业改善压缩

作 业 时 间

工序 1 2 3 4 5

减少单件产品的工时消耗,降低成本(等同于提高人 均产量)

减少工序的在制品,真正实现“一个流”

提高作业及设备工装的工作效率

优质医学

6

生产线平衡计算

• 节拍 – 生产周期

最长工序时间(瓶颈岗位时间)决定了整个生产线的 作业时间,即等于节拍

平衡率

平衡率=

∑(各工序的作业时间) 瓶颈岗位时间*人数

* 100%

5

标贴

5

32

1

包装

5

2 插线

插线

32

外观检验

5

37

1

3

功能 检

插线 功能检验

20 16

拆线

4

40

1

计算公式

(32+37+40)

平衡率=

(40*3)

*100% = 90.8%

优质医学

16

电装7人线标准工时

电装7人柔性线(KFR-32G/DY-JN(E3))

工位 岗位 作业 动作时间 标准工时 人员配

2

包装

6

16

1

请 计 算 平 衡 率

优质医学

17

6、生产线平衡分析的方法

1、确定对象与范围 2、用作业分析把握现状 3、测定各工程的净时间 4、制作速度图表 5、计算平衡 6、分析结果,制定改善方案

优质医学

18

7、改善瓶颈岗位

优质医学

19

(1)改善的4大原則

1)减少动作次数 2)同时使用双手 3)缩短移动距离 4)使动作变得轻松

优质医学

4

生产线平衡定义

对生产的全部工序进行均衡,调整作业 负荷和工作方式,消除工序不平衡和工 时浪费,实现“一个流”。

出料

入料

优质医学

5

平衡生产线的意义

通过平衡生产线可以综合应用到程序分析、动作分析 、layout分析,搬动分析、时间分析等全部IE手法,提 高全员综合素质

在平衡的生产线基础上实现单元生产,提高生产应变 能力,对应市场变化实现柔性生产系统

分担转移

作 业 时 间

工序 1 2 3 4 5 6

加 人(作业分解)

作 业 时 间

工序 1 2 3 4 5

合并重排

作 业 时 间

工序 1 2 3 4 5

减人(分解消除)

优质医学

作 业 时 间

工序 1 2 3 4 5

减人(作业改善压缩)

22

生产线平衡-例1﹕缩短生产节拍

提升生产速度﹐维持人手不变

工 作 时 间

序号 名称 内容

(秒) (秒) 置

1 打线1 打变压器 8

18

1

打室内外线10

2 打线2 打电源线 16

16

1

打室内外线

插室 PCB外观 15

3

温管 插室温管温7

24

1

温 打胶水

2

4

插线 插变压器线7

37

1

插线

30

插线

20

5

功能 功能检验 16

检 拆线

5

45

2

贴断电标贴4

外观检验 8

6

外观 检 贴条码

7 8 9 10 1221 75 170 180 75 75 85 90 75

11 12 合计 1 2 19 65 110 1505 65 55 940

优质医学

13

5、生产线平衡的计算

各工程净时间总计 生产线平衡率(%)= 时间最长工程*人员数 *100%

1505

如上图表中,生产线平衡率=

*100% = 88%

评分标准 1、2、3、4名分别 100、80、60、40分 计算公式错不得分 计算公式对,结果错,扣10分

3人线视频

优质医学

15

实例计算

电装3人柔性线(KFR-32G/DY-JN(E3))

工位 岗位 序号 名称

作业内容

动作时间 标准工时 人员 (秒) (秒) 配置

打变压器

10

打电源线

7

1 打线 贴打条室码内和外断线电

现场IE改善案例分析

-------生产线平衡分析改善案例

优质医学

1

内容安排

一、线平衡定义 二、生产线平衡分析方法 三、B值、F值的定义与计算 四、线平衡案例分析

优质医学

2

一、线平衡定义

优质医学

3

生产线平衡定义

什么是生产线平衡

生产线平衡是指构成生产线各道工序所需的 时间处于平衡状态,作业人员的作业时间尽 可能的保持一致,从而消除各道工序间的时 间浪费,进而取得生产线平衡。

90*19

不平衡率(%)= 100% —平衡率(%)

对生产线来说,不平衡率越小越好,一般控 制5%-13%之间,至少要控制在15%以下。

优质医学

14

案例:工时测定和线平衡计算

请大家观看电子分厂电装3人柔性线视频

1、一边看一边测试,最后计算平衡率 2、计算一下线小时理论产量 3、提出提升线平衡的思路方法

工序 1 2

34 5

优质医学

缩短生产节拍

将工序2里一部 分可抽调的时间 转至工序3里﹐ 以缩减整体的生 产节拍

10 2

1.5 2

10

0.5 1.3

2

10 3

0 4

44

3

6

1

3

1.5 3

2

2

3.5

3.5

2

12

0

12 0.5

1.8 1

1.5

10

10

2 2.5 5 2

5

3

1 0.5

4

2 1.5

0.5 1 1

0

0 2

0.5 2 1

10 2

12

2 1.5 6.5 4

2 2.5

1

S1 S2 S3 S4 S5 S6 S7 S8 S9 S10 S11 S12 S13 S14 S15 S16

M5 M4 M3 M2 M1

工站

优质医学

பைடு நூலகம்12

4、工时测定分析(蓝色为作业的时间红色为失去平衡的时间)

90

80

70

作 60 业 50 时 40 间 30

20

10

0 工序名 1 2 3 4 5 6 人员 1 2 2 2 2 1 净时间 80 140 180 180 170 80 净时间(1人) 80 70 90 90 85 80