谷氨酸发酵

谷氨酸发酵生产效率提升策略课件

先进发酵技术应用案例

总结词

先进发酵技术的应用是提高谷氨酸发酵生产效率的重要手段,如采用生物反应器、代谢 工程等先进技术,可以进一步优化发酵过程。

详细描述

在先进发酵技术应用方面,可以采用生物反应器技术、代谢工程技术等手段对发酵过程 进行优化。例如,采用生物反应器技术可以实现对发酵过程的精确控制,提高谷氨酸的

这些技术可以更好地控制发酵过程, 提高菌种的生长和代谢速率,从而提 高谷氨酸的产量和收率。

强化生产过程控制

通过强化生产过程控制,可以保证发酵过程的稳定性和可靠性,减少异常情况和 副产物的产生,从而提高谷氨酸的发酵效率。

在生产过程中可以采用自动化和信息化技术,实现生产过程的实时监测和自动控 制,提高生产效率和产品质量。

03

谷氨酸发酵生产效率提升 的案例分析

菌种选育案例

总结词

菌种选育是提高谷氨酸发酵生产效率的有效手段,通过筛选和改良菌种,可以提高菌体的代谢能力和耐受性。

详细描述

在菌种选育方面,可以采用诱变、基因工程等手段对菌种进行改良,以提高菌体的谷氨酸合成能力。例如,通过 诱变处理得到高产谷氨酸的菌株,或者将其他来源的高产谷氨酸基因转入到现有菌株中,实现菌种的高效表达。

随着对谷氨酸需求的增加,提高谷氨酸发酵生产效率对于满足市场需求具有重要意 义。

谷氨酸发酵的挑战

谷氨酸发酵过程中存在一些挑战,如菌种选育、发酵条 件优化、副产物抑制等问题。

发酵条件优化包括温度、pH、溶氧浓度等参数的调控 ,以获得最佳的发酵效果。

菌种选育是提高谷氨酸发酵生产效率的关键,需要选育 高产、高耐受性的菌株。

产量;通过代谢工程技术对菌体代谢途径进行优化,可以提高谷氨酸的合成效率。

生产过程控制强化案例

谷氨酸发酵

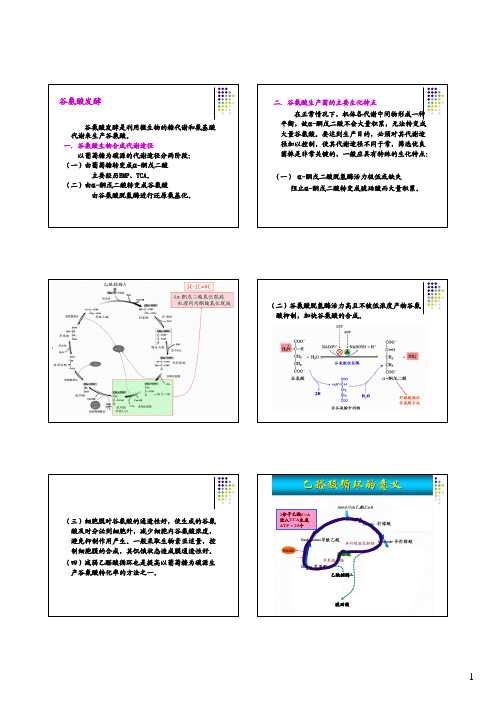

谷氨酸发酵是利用微生物的糖代谢和氨基酸 代谢来生产谷氨酸。 一. 谷氨酸生物合成代谢途径 以葡萄糖为碳源的代谢途径分两阶段: (一)由葡萄糖转变成-酮戊二酸 主要经历EMP、TCA。 (二)由-酮戊二酸转变成谷氨酸 由谷氨酸脱氢酶进行还原氨基化。

二. 谷氨酸生产菌的主要生化特点 在正常情况下,机体各代谢中间物形成一种 平衡,故-酮戊二酸不会大量积途 径加以控制,使其代谢途径不同于常,筛选优良 菌株是非常关键的,一般应具有特殊的生化特点: (一) -酮戊二酸脱氢酶活力极低或缺失 阻止-酮戊二酸转变成琥珀酸而大量积累。

2

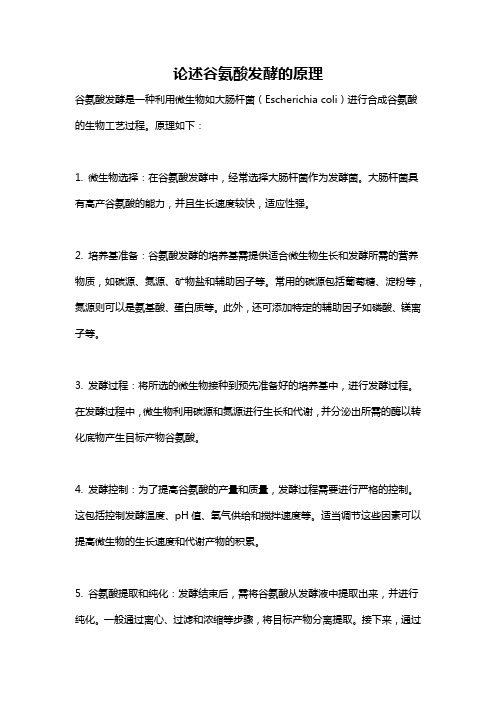

(二)谷氨酸脱氢酶活力高且不被低浓度产物谷氨 酸抑制,加快谷氨酸的合成。

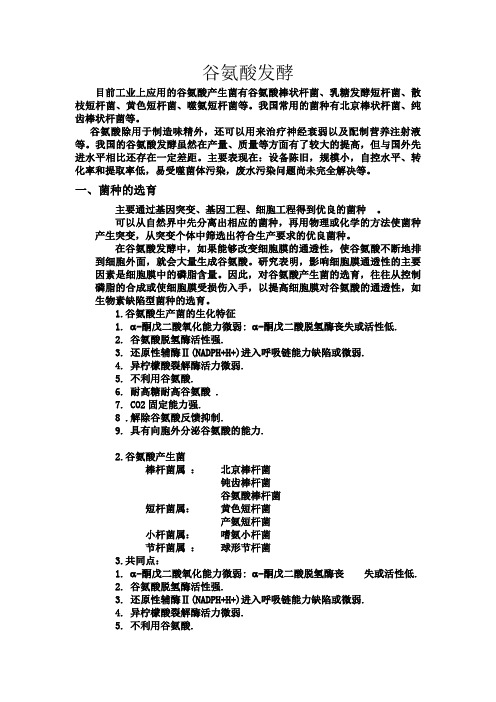

(三)细胞膜对谷氨酸的通透性好,使生成的谷氨 酸及时分泌到细胞外,减少细胞内谷氨酸浓度, 避免抑制作用产生。一般采取生物素亚适量,控 制细胞膜的合成,其饥饿状态造成膜通透性好。 (四)减弱乙醛酸循环也是提高以葡萄糖为碳源生 产谷氨酸转化率的方法之一。

2分子乙酰CoA 进入TCA生成 ATP = 20个

异柠檬酸裂解酶

乙醛酸

苹果酸合酶

乙酰辅酶A

琥珀酸

1

三. 环境条件对谷氨酸发酵的影响

有了优良菌株,还要控制一定条件,造成适于谷氨酸 高产的特定环境: 1. 供氧量要适中:供氧不足,丙酮酸转变成乳酸, -酮 戊二酸生成减弱;供氧过多,NADH过度被氧化,使 -酮戊二酸还原氨基化减弱。 2. 氨量(氨水或尿素)适中:不足时,还原氨基化减 弱;过量时,形成谷氨酰胺,使谷氨酸产量下降。 3. pH:中性或弱碱性有利。 4. 磷酸盐:适量,过高促进EMP和Val生成。 5. 生物素:亚适量,提高细胞膜的通透性。

论述谷氨酸发酵的原理

论述谷氨酸发酵的原理

谷氨酸发酵是一种利用微生物如大肠杆菌(Escherichia coli)进行合成谷氨酸的生物工艺过程。

原理如下:

1. 微生物选择:在谷氨酸发酵中,经常选择大肠杆菌作为发酵菌。

大肠杆菌具有高产谷氨酸的能力,并且生长速度较快,适应性强。

2. 培养基准备:谷氨酸发酵的培养基需提供适合微生物生长和发酵所需的营养物质,如碳源、氮源、矿物盐和辅助因子等。

常用的碳源包括葡萄糖、淀粉等,氮源则可以是氨基酸、蛋白质等。

此外,还可添加特定的辅助因子如磷酸、镁离子等。

3. 发酵过程:将所选的微生物接种到预先准备好的培养基中,进行发酵过程。

在发酵过程中,微生物利用碳源和氮源进行生长和代谢,并分泌出所需的酶以转化底物产生目标产物谷氨酸。

4. 发酵控制:为了提高谷氨酸的产量和质量,发酵过程需要进行严格的控制。

这包括控制发酵温度、pH值、氧气供给和搅拌速度等。

适当调节这些因素可以提高微生物的生长速度和代谢产物的积累。

5. 谷氨酸提取和纯化:发酵结束后,需将谷氨酸从发酵液中提取出来,并进行纯化。

一般通过离心、过滤和浓缩等步骤,将目标产物分离提取。

接下来,通过

晶体化、离子交换层析等方法,进行纯化和分离,得到高纯度的谷氨酸。

总之,谷氨酸发酵的原理是利用适宜的菌种和培养基,通过微生物的生长和代谢过程,合成谷氨酸。

发酵过程需要进行严格的控制,以提高产量和质量,最终通过提取和纯化得到高纯度的谷氨酸。

谷氨酸的发酵和提取工艺综述

⾕氨酸的发酵和提取⼯艺综述综述:⾕氨酸的发酵与提取⼯艺第⼀部分⾕氨酸概述⾕氨酸⾮⼈体所必需氨基酸,但它参与许多代谢过程,因⽽具有较⾼的营养价值,在⼈体内,⾕氨酸能与⾎氨结合⽣成⾕氨酰胺,解除组织代谢过程中所产⽣的氨毒害作⽤,可作为治疗肝病的辅助药物,⾕氨酸还参与脑蛋⽩代谢和糖代谢,对改进和维持脑功能有益。

另外,众所周知的⾕氨酸钠盐即味精有很强烈的鲜味,是重要的调味品。

1996、1997、1998年味精年产量分别为55.0万吨、56.64万吨、59.03万吨。

尽管如此,我国⼈均年消耗味精量还只有400g左右,⽽台湾省已达2000g。

因此,中国将是世界上最⼤的潜在味精消费市场,也就是说,味精⽣产会稳步发展。

这也意味着⾕氨酸的⽣产不断在扩⼤[1]。

⾕氨酸⽣产⾛到今天就⽣产技术⽽⾔已有了长⾜进步,⽆论是规模还是产能都今⾮昔⽐,与此同时各⼚家还在追求完美, 这是⾏业进步的动⼒,也是⽣存之所需。

实际上⽣产⼯艺是与时俱进的,没有瑕疵的⼯艺是不存在的。

如:配⽅及提取⽅法现在是多种多样,有单⼀⽤纯⽣物素的,也有⽤⽢蔗糖蜜加纯⽣物素的, 还有加⽟⽶浆⼲粉或麸⽪⽔解液及⾖粕⽔解液等等;提取⽅法有:等电-离交、等电-离交-转晶、连续等点-转晶等等[2]。

本综述简述⾕氨酸⽣产的流程及发酵机制,着重介绍⾕氨酸的提取⼯艺。

第⼆部分⾕氨酸⽣产原料及其处理⾕氨酸发酵的主要原料有淀粉、⽢蔗糖蜜、甜菜糖蜜、醋酸、⼄醇、正烷烃(液体⽯蜡)等。

国内多数⾕氨酸⽣产⼚家是以淀粉为原料⽣产⾕氨酸的,少数⼚家是以糖蜜为原料进⾏⾕氨酸⽣产的,这些原料在使⽤前⼀般需进⾏预处理。

(⼀)糖蜜的预处理⾕氨酸⽣产糖蜜预处理的⽬的是为了降低⽣物素的含量。

因为糖蜜中特别是⽢蔗糖蜜中含有过量的⽣物素,会影响⾕氨酸积累。

故在以糖蜜为原料进⾏⾕氨酸发酵时,常常采⽤⼀定的措施来降低⽣物素的含量,常⽤的⽅法有以下⼏种:(1)活性炭处理法; (2)⽔解活性炭处理法;(3)树脂处理法。

谷氨酸发酵

谷氨酸发酵目前工业上应用的谷氨酸产生菌有谷氨酸棒状杆菌、乳糖发酵短杆菌、散枝短杆菌、黄色短杆菌、噬氨短杆菌等。

我国常用的菌种有北京棒状杆菌、纯齿棒状杆菌等。

谷氨酸除用于制造味精外,还可以用来治疗神经衰弱以及配制营养注射液等。

我国的谷氨酸发酵虽然在产量、质量等方面有了较大的提高,但与国外先进水平相比还存在一定差距。

主要表现在:设备陈旧,规模小,自控水平、转化率和提取率低,易受噬菌体污染,废水污染问题尚未完全解决等。

一、菌种的选育主要通过基因突变、基因工程、细胞工程得到优良的菌种。

可以从自然界中先分离出相应的菌种,再用物理或化学的方法使菌种产生突变,从突变个体中筛选出符合生产要求的优良菌种。

在谷氨酸发酵中,如果能够改变细胞膜的通透性,使谷氨酸不断地排到细胞外面,就会大量生成谷氨酸。

研究表明,影响细胞膜通透性的主要因素是细胞膜中的磷脂含量。

因此,对谷氨酸产生菌的选育,往往从控制磷脂的合成或使细胞膜受损伤入手,以提高细胞膜对谷氨酸的通透性,如生物素缺陷型菌种的选育。

1.谷氨酸生产菌的生化特征1. α-酮戊二酸氧化能力微弱: α-酮戊二酸脱氢酶丧失或活性低.2. 谷氨酸脱氢酶活性强.3. 还原性辅酶Ⅱ(NADPH+H+)进入呼吸链能力缺陷或微弱.4. 异柠檬酸裂解酶活力微弱.5. 不利用谷氨酸.6. 耐高糖耐高谷氨酸 .7. CO2固定能力强.8 .解除谷氨酸反馈抑制.9. 具有向胞外分泌谷氨酸的能力.2.谷氨酸产生菌棒杆菌属:北京棒杆菌钝齿棒杆菌谷氨酸棒杆菌短杆菌属:黄色短杆菌产氨短杆菌小杆菌属:嗜氨小杆菌节杆菌属:球形节杆菌3.共同点:1. α-酮戊二酸氧化能力微弱: α-酮戊二酸脱氢酶丧失或活性低.2. 谷氨酸脱氢酶活性强.3. 还原性辅酶Ⅱ(NADPH+H+)进入呼吸链能力缺陷或微弱.4. 异柠檬酸裂解酶活力微弱.5. 不利用谷氨酸.6. 耐高糖耐高谷氨酸 .7. CO2固定能力强.8 .解除谷氨酸反馈抑制.9. 具有向胞外分泌谷氨酸的能力.谷氨酸棒状杆菌谷氨酸棒状杆菌(Corynebacterium glutamicum)是好氧细菌,可用于微生物发酵工程生产谷氨酸来制取谷氨酸钠(味精),谷氨酸棒状杆菌在发酵过程中要不断地通入无菌空气,并通过搅拌使空气形成细小的气泡,迅速溶解在培养液中(溶氧);在温度为摄氏30到37度,pH为7到8的情况下,经28到32小时,培养液中会生成大量的谷氨酸。

谷氨酸发酵PPT课件

2.1.3 谷氨酸发酵的代谢途径

葡萄糖生成丙酮酸后,一部分氧化脱 羧生成乙酰CoA,一部分固定CO2生成草 酰乙酸或苹果酸,草酰乙酸与乙酰CoA在 柠檬酸合成酶催化下缩合成柠檬酸,再经 氧化还原共轭的氨基化反应生成谷氨酸。

第10页/共72页

(一)谷氨酸发酵的代谢途径

谷氨酸的合成主要途径是α-酮戊二酸的还原性氨基化,是通过谷氨酸脱氢酶 完成的。α-酮戊二酸是谷氨酸合成的直接前体,它来源于三羧酸循环,是三羧酸 循环的一个中间代谢产物。由葡萄糖生物合成谷氨酸的代谢途径如图2-2所示,至 少有16步酶促反应。

第38页/共72页

1磷酸果糖激 酶;2果糖-1,6二磷酸酯酶;3 柠檬酸合成酶; 4异柠檬酸脱氢 酶; 5反丁烯二 酸酶;6乙酰 CoA羧化酶;7 糖原磷酸化酶; 8糖原合成酶

第11页/共72页

图2-2 由葡萄糖生物合成谷氨酸的代谢途径 第12页/共72页

(1) 葡萄糖首先经EMP及HMP两个途径生成丙酮酸。其中以EMP途径为主,生物素充足时HMP所占 比例是38%;控制生物素亚适量,发酵产酸期,EMP所占的比例更大,HMP所占比例约为26%。

第13页/共72页

(2) 生成的丙酮酸,一部分在丙酮酸脱氢酶系的作用下氧化脱羧生成乙酰 CoA,另一部分经CO2固定反应生成草酰乙酸化酶。

(1)优先合成

所谓优先合成,就是对于一个分支合成途径 来讲,由于催化某一分支反应的酶活性远远大于催 化另一分支反应的酶活性,结果先合成酶活性大的 那一分支的终产物。当该终产物达到一定浓度时, 就会抑制该酶,使代谢转向合成另一分支的终产物。 谷氨酸比天冬氨酸优先合成,谷氨酸合成过量后, 就会抑制和阻遏自身的合成途径,使代谢转向合成 天冬氨酸。

谷氨酸发酵的工艺流程

谷氨酸发酵的工艺流程

《谷氨酸发酵的工艺流程》

谷氨酸是一种重要的氨基酸,广泛应用于食品、医药和化工等领域。

发酵工艺是生产谷氨酸的主要方法之一,下面将介绍谷氨酸发酵的工艺流程。

1. 选择菌株:选择适合发酵生产的菌株是谷氨酸发酵工艺的第一步。

通常采用属于放线菌属或棒状杆菌属的菌株进行发酵。

这些菌株具有较高的谷氨酸产量和较好的耐受性。

2. 发酵培养基的配制:发酵培养基是支撑谷氨酸发酵的重要基础。

一般包括碳源、氮源、无机盐、生长因子等组成成分。

常用的碳源包括葡萄糖、麦芽糖等,氮源包括氨基酸、尿素等。

3. 发酵条件控制:发酵过程中的温度、pH值、氧气供应等条件都会影响谷氨酸的产量。

通常采用恒温发酵,温度一般控制在28-32摄氏度。

同时控制好培养基的pH值,通常在6.5-7.5之间。

氧气供应也是非常重要的,通过控制搅拌速度和通气量来保证充足的氧气供应。

4. 发酵过程监测:在发酵过程中需要对微生物生长、培养基中各种成分的消耗和产物的生成进行持续监测。

通过检测微生物生长曲线和培养基中各成分的浓度变化来掌握发酵情况,及时调整发酵条件以提高产量。

5. 发酵产物的提取与精制:发酵结束后,需要对发酵产物进行

提取和精制。

通常采用离心、过滤等方法将微生物分离,然后通过酸碱调节、浓缩、结晶等工艺步骤来得到纯净的谷氨酸产物。

通过以上工艺流程,谷氨酸发酵生产可以实现高效、稳定的产量,并且能够得到高纯度的产物,满足市场需求。

氨基酸类药物的发酵生产—谷氨酸的发酵生产

生物素的来源:氨基酸生产上可以作为生物素来源的原料 有玉米浆、麸皮水解液、糖蜜及酵母水解液等,通常选取 几种混合使用。例如,许多工厂选择纯生物素、玉米浆、 糖蜜这三种物质来配制培养基。各种原料来源及加工工艺 不同,所含生物素的量不同。玉米浆含生物素500μg/kg, 麸皮含生物素300μg/kg,甘蔗糖蜜含生物素1500μg/kg。

操作简单 周期长,占地面积大。

直接常温等电点法工艺流程

发酵液

起晶中和点(pH4-4.5) 育晶(2h)

盐酸

菌体及细小的 谷氨酸晶体

等电点搅拌pH3-3.22 静置沉降4-6h 离心分离

成品

母液

干燥

湿谷氨酸晶体

2、离子交换法

可用阳离子交换树脂来提取吸附在树脂上的谷氨 酸阳离子,并可用热碱液洗脱下来,收集谷氨酸 洗脱流分,经冷却、加盐酸调pH 3.0~3.2进行结 晶,之后再用离心机分离即可得谷呈棒形或短杆形; 革兰氏阳性菌,无鞭毛,无芽孢;不能运动; 需氧性的微生物; 生物素缺陷型; 脲酶强阳性; 不分解淀粉、纤维素、油脂、酪蛋白、明胶等;

发酵中菌体发生明显形态变化,同时细胞膜渗透性改变; 二氧化碳固定反应酶系强; 异柠檬酸裂解酶活力欠缺或微弱,乙醛酸循环弱; α-酮戊二酸氧化能力微弱; 柠檬酸合成酶、乌头酸酶、异柠檬酸脱氢酶、谷氨酸脱氢酶活

有机氮丰富有利于长菌,因此谷氨酸发酵前期要 求一定量的有机氮,通常在基础培养基中加入适 量的有机氮,在发酵过程中流加尿素、液氨或氨 水来补充无机氮。

(3)无机盐

磷酸盐 :工业生产上可用K2HPO4·3H2O、KH2PO4、 Na2HPO4·12H2O、NaH2PO4·2H2O等磷酸盐,也可用磷酸。 过高:代谢转向合成缬氨酸。 过低:菌体生长缓慢。

谷氨酸发酵知识完全总结

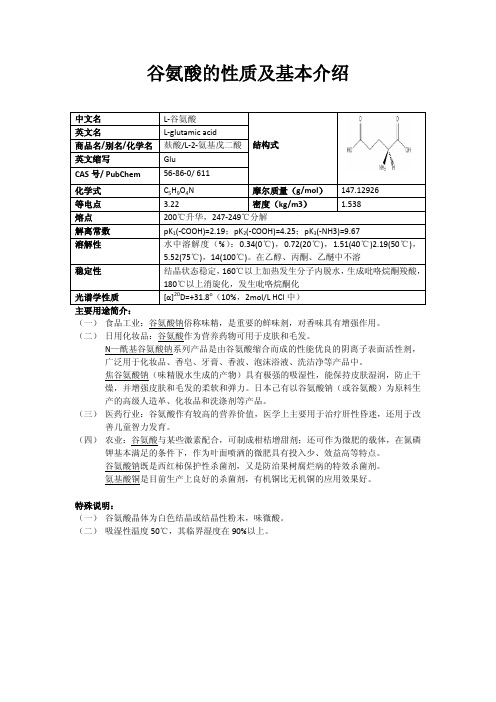

谷氨酸的性质及基本介绍147.129261.538主要用途简介:(一)食品工业:谷氨酸钠俗称味精,是重要的鲜味剂,对香味具有增强作用。

(二)日用化妆品:谷氨酸作为营养药物可用于皮肤和毛发。

N—酰基谷氨酸钠系列产品是由谷氨酸缩合而成的性能优良的阴离子表面活性剂,广泛用于化妆品、香皂、牙膏、香波、泡沫浴液、洗洁净等产品中。

焦谷氨酸钠(味精脱水生成的产物)具有极强的吸湿性,能保持皮肤湿润,防止干燥,并增强皮肤和毛发的柔软和弹力。

日本己有以谷氨酸钠(或谷氨酸)为原料生产的高级人造革、化妆品和洗涤剂等产品。

(三)医药行业:谷氨酸作有较高的营养价值,医学上主要用于治疗肝性昏迷,还用于改善儿童智力发育。

(四)农业:谷氨酸与某些激素配合,可制成柑桔增甜剂;还可作为微肥的载体,在氮磷钾基本满足的条件下,作为叶面喷洒的微肥具有投入少、效益高等特点。

谷氨酸钠既是西红柿保护性杀菌剂,又是防治果树腐烂病的特效杀菌剂。

氨基酸铜是目前生产上良好的杀菌剂,有机铜比无机铜的应用效果好。

特殊说明:(一)谷氨酸晶体为白色结晶或结晶性粉末,味微酸。

(二)吸湿性温度50℃,其临界湿度在90%以上。

谷氨酸生产水平与市场分析生产水平:谷氨酸棒状杆菌-生物素敏感型高产菌株:采用生物素亚适量工艺,发酵32h,产酸达140g/L以上,糖酸转化率达62%以上,国内同类研究的领先水平。

谷氨酸棒状杆菌-谷氨酸温度敏感型突变株:在最佳发酵条件下,发酵24h,产酸达到160g/L,糖酸转化率达72%,国际同类研究的先进水平。

市场分析:我国味精工业的产量稳居世界第一位,2007年全国味精产量达190万吨。

味精工厂的味精平均销售价格为7,800元/吨,成本为7,000元/吨。

按照上述产量计算,我国味精工业中纯味精的总产值约150亿元,加上相当于上述总值30%的副产品(主要是饲料蛋白、化肥、液态肥料)的产出,我国味精工业年生产总值约为200亿元人民币。

从市场需求来看,2007年国内谷氨酸年产量约190万吨,国内人均消费味精仅1kg,与日本、香港、台湾、东南亚等国家及地区的味精消费水平(1.5kg)相比,还是较低的。

谷氨酸发酵实验报告

一、实验目的1. 了解谷氨酸发酵的基本原理和过程。

2. 掌握谷氨酸发酵实验的操作方法。

3. 通过实验验证谷氨酸发酵过程中还原糖的消耗和谷氨酸的生成情况。

4. 分析发酵条件对谷氨酸发酵的影响。

二、实验原理谷氨酸发酵是一种典型的微生物发酵过程,主要利用谷氨酸棒杆菌在适宜的培养基和条件下,将糖类物质转化为谷氨酸。

发酵过程中,还原糖的消耗和谷氨酸的生成是衡量发酵是否正常的重要指标。

三、实验材料与仪器1. 实验材料:- 谷氨酸棒杆菌菌种- 葡萄糖- 酵母提取物- 牛肉膏- 磷酸氢二钠- 氯化钠- 琼脂- pH试纸- 还原糖检测试剂盒- 谷氨酸检测试剂盒- 恒温摇床- 恒温水浴锅- 721分光光度计2. 实验仪器:- 烧杯- 玻璃棒- 移液管- 试管- 离心机- 电子天平四、实验步骤1. 培养基制备:- 称取酵母提取物10g、牛肉膏5g、葡萄糖20g、磷酸氢二钠2g、氯化钠1g,加入100mL蒸馏水溶解,定容至1000mL。

- 将培养基分装至锥形瓶中,121℃高压灭菌15分钟。

2. 菌种活化:- 将谷氨酸棒杆菌菌种接种于装有适量培养基的锥形瓶中,37℃恒温培养24小时。

3. 发酵实验:- 将活化后的菌液以1%的接种量接种于装有100mL培养基的锥形瓶中,置于恒温摇床中,37℃、150r/min振荡培养。

- 每隔2小时取样,测定还原糖和谷氨酸的含量。

4. 数据处理:- 根据还原糖和谷氨酸的测定结果,绘制糖耗曲线和谷氨酸生成曲线。

- 分析发酵条件对谷氨酸发酵的影响。

五、实验结果与分析1. 糖耗曲线:实验过程中,还原糖含量随时间逐渐降低,说明谷氨酸棒杆菌在发酵过程中不断消耗葡萄糖。

2. 谷氨酸生成曲线:实验过程中,谷氨酸含量随时间逐渐增加,说明谷氨酸棒杆菌在发酵过程中不断合成谷氨酸。

3. 发酵条件对谷氨酸发酵的影响:- 温度:37℃时,谷氨酸发酵效果较好。

- pH值:pH值在6.5-7.0时,谷氨酸发酵效果较好。

谷氨酸发酵的因素级控制

pH发生变化的主要原因是培养基中营养 成分的利用和代谢产物的积累。 如当谷氨酸棒状杆菌利用糖类物质不断 生成谷氨酸时,培养液的pH就会下降。 而碱性物质的消耗和氨的生成等则会导 致培养液的pH上升。

pH:前期pH(7.5~8.0),中后期pH7.0~7.6。 通过采用流加尿素,氨水或液氨等办法调节 pH,补充氮源。

pH值 值

1) pH值对谷氨酸产生菌生长的影响

谷氨酸产生菌象其它微生物一样, 有最适生长 pH值范围, 当高于或低于这个值时:(1) 菌体内 的酶受到抑制, 菌体新陈代谢受阻, 生长停滞; (2) 菌体细胞膜所带电荷发生改变, 从而改变 细胞膜的渗透性, 影响菌体对营养的吸收和代 谢产物的排出; (3) 影响培养基组分和中间代 谢产物的离解, 从而影响菌体对这些物质的利 用。

1.1氨酸生产菌种

谷氨酸生产菌为谷氨酸棒杆菌、乳糖发 酵短杆菌、黄色短杆菌。革兰氏阳性菌, 菌体为球形、短杆至棒状,不同形状芽 孢,没有鞭毛,不能运行,需要生物素 作为生长因子,在通气条件下才能生产 谷氨酸。

1.2生产原料

玉米、小麦、甘薯、大米等,其中 甘薯和淀粉最为常用。大米进行浸泡磨 浆,再调成15°Bé,调PH6.0,加细菌 a-淀粉酶在85℃进行液化,液化30min 后,加糖化酶在60℃条件下糖化24h, 过滤后可供配制培养基。

生物素亚适量时,菌体代谢失调, 细胞膜通透性增强,细胞内的谷氨酸 能及时排出,有利于谷氨酸的积累, 发酵液内由菌体细胞排除谷氨酸能 达总氨基酸92%左右。因此,要根据 发酵时期来控制生物素的含量。

供氧

过量:NADPH的再氧化能力会加强,使 α-KGA的还原氨基化受到影响,不利于 GA 的生成。 供氧不足:积累大量的乳酸,使发酵液 的pH值下降,不利于GA的产生,同时, 一部分葡萄糖转成了乳酸,影响了糖酸 转化率,降低了产物的提出率。

谷氨酸发酵及工艺流程

pH控制

•发酵过程中产物的积累导致pH下降,而氮源的流 加导致pH的升高,发酵中当pH值进行控制既8h前 pH7.0-7.6;8h后pH7.2-7.3,,20-24h期间pH7.07.1,24-35h期间pH6.5-6.6.尿素流加总量为4%

糖液流加

•从第10h开始每隔4h补糖一次,每次补入1%的水解 糖液,在发酵26h前补入4%的水解糖液。

清洗仪器

• 放罐:到放罐标准后,及时放罐。经过发酵约35h 后,后残糖在1%以下且糖耗缓慢或残糖<0.5%, 菌量增长(OD)值缓慢时,便可放罐,放罐操作 同取样。排放液需灭菌处理才可进入下水道 • 清洗:放罐后,将发酵罐清洗干净,关闭所有电 源 • 粗提:用浓硫酸将发酵液pH调至谷氨酸的等电点 (pH3.15),用等电点法进行谷氨酸的粗提。

发酵培养基的制备

• 发酵培养基:按下列培养基配方制发酵培养基, 并按70%装液量装于小型发酵罐中,离位灭菌, 121℃实罐灭菌20min,冷却备用。 • 葡萄糖10%,玉米浆0.1-0.15%,Na2HPO4 0.17%, KCL 0.12%,MgSO4 0.04%,用NaOH溶液调pH7.20 于110℃灭菌20min冷却备用。 • 流加试剂:将40%尿素溶液、1%水解糖液、4%水解 糖液分别装入流加瓶中,121℃15min备用

发酵过程中,需注意完成下列工作

• 注意发酵罐运转是否正常,检查各控制参数是否在适合的范围内,遇 有故障及时排除。 • 每两小时取样一次,每次取样80ml,取样时,用量筒准确取流出的培 养液80ml,对号倒入三角瓶中,封口,来丌及测定的样液要立即放入 冰箱保存 • 每2小时记录发酵过程温度、pH、OD、通风、转速的测定数值,并 记录操作情况。 • OD值测定方法:均匀取样5ml于编号试管中,用空白发酵液稀释至一 定浓度,在722分光光度计上测定A600,根据菌体浓度不吸光度之间 关系的标准曲线换算出菌体浓度;其余发酵于2000r/min条件下离心 分离10min,上清夜入编号三角瓶,用于测糖 • 还原糖测定:用菲林快速定糖法。 • 菌体形态观察:革兰氏染色,油镜观察菌形、革兰氏染色结果以及有 无杂菌污染

谷氨酸发酵的工艺流程

谷氨酸发酵的工艺流程谷氨酸是一种重要的生物体中的氨基酸,广泛应用于食品添加剂、保健品和生化制药等领域。

谷氨酸的工业生产主要采用微生物发酵的方法,下面将介绍一种常见的谷氨酸发酵工艺流程。

1. 菌种培养:选用高产谷氨酸的菌株,如乳杆菌属、大肠杆菌等。

先将菌株接种到培养基中培养,再将培养好的菌液接种到发酵罐中进行扩大培养。

菌种培养的条件包括适宜的温度、pH值、培养基组成等。

2. 发酵罐的准备:通常采用不锈钢发酵罐,选择适宜的体积和搅拌速度。

发酵罐内要保持无菌状态,并可以自动控制温度、pH值、溶氧量等参数。

3. 发酵工艺参数设定:设定适宜的温度和pH值,一般发酵温度为30-37摄氏度,pH值为6-7。

通过自动控制系统实时监测和调控这些参数,保证发酵过程的正常进行。

4. 发酵过程:首先将适量的底物加入发酵罐中,底物包括主碳源、氮源、矿物元素等。

然后将菌种接种进入发酵罐,并继续搅拌保持良好的氧气传递。

发酵过程中,微生物利用底物产生代谢产物,包括谷氨酸。

5. 收获和提取:发酵过程一般持续3-5天,当菌体处于最佳生长阶段时,收获发酵液。

发酵液需要经过后处理,包括澄清、浓缩、精制等步骤。

澄清可以通过离心或滤过等方式进行。

浓缩可以利用蒸发、真空浓缩等方法进行。

精制包括溶剂提取、结晶、脱色等步骤,以提高谷氨酸的纯度。

6. 产品包装和贮存:将精制后的谷氨酸产品进行包装,通常采用铝箔袋或塑料瓶。

包装完成后,产品需要进行质量检验,并储存于低温、干燥、密封的环境中,以延长产品的保质期。

以上就是谷氨酸发酵的工艺流程。

随着生物技术的不断发展,谷氨酸发酵工艺也在不断改进,以提高谷氨酸的产量和纯度。

同时,工艺的经济性、环保性也是发酵工艺改进的重要方面,以实现可持续发展。

谷氨酸发酵主要影响因素及其控制

谷氨酸发酵的主要影响因素包括微生物、营养物质、pH值、温度和压力等。 首先,微生物是谷氨酸发酵的关键因素。不同种类的微生物具有不同的生长特性 和代谢途径,因此选择适合的微生物种类对谷氨酸发酵至关重要。其次,营养物 质是微生物生长和谷氨酸合成的基础。碳源、氮源、无机盐等营养成分的种类和 浓度都会影响发酵过程。

谷氨酸发酵主要影响因素及其 控制

基本内容

谷氨酸发酵是一种广泛应用于食品、医药和化工等领域的重要生物发酵过程。 在此过程中,微生物利用各种营养物质进行生长繁殖,并产生谷氨酸。了解谷氨 酸发酵的主要影响因素及其控制方法对于提高发酵效率、优化工艺具有重要意义。 本次演示将就谷氨酸发酵的影响因素及控制方法进行详细论述。

参考内容

基本内容

谷氨酸发酵是一种重要的生物过程,用于生产谷氨酸盐,如谷氨酸钠(味精 的主要成分)。在这个过程中,微生物,主要是谷氨酸棒状杆菌,利用糖或其他 碳水化合物作为碳源,并产生谷氨酸作为主要产物。这个过程需要精密的设备管 理以确保效率和产量。本次演示将讨论谷氨酸发酵设备管理的现状和发展趋势。

pH值是调节微生物生长和代谢的重要因素,不同pH值条件下,微生物的生长 速率和谷氨酸的合成量会有所不同。此外,温度和压力也会影响微生物的生长和 代谢,进而影响谷氨酸发酵过程。

针对上述影响因素,可采取以下控制方法以提高谷氨酸发酵效率:

1、优化工艺:通过调整培养基成分、优化发酵条件,提高谷氨酸产量。例 如,可以通过优化碳源、氮源的比例,为微生物提供最佳的生长环境;通过调节 pH值,控制微生物生长和谷氨酸合成;通过控制温度和压力,维持良好的发酵环 境。

3、清洁与卫生管理

谷氨酸发酵设备的清洁和卫生管理对于产品的质量和设备的运行至关重要。 为此,大多数企业都采用先进的清洁和消毒系统,以确保设备和管道的清洁,防 止微生物污染。

谷氨酸发酵

前言氨基酸是构成蛋白质的基本单位,是人体及动物的重要营养物质,氨基酸产品广泛应用于食品、饲料、医药、化学、农业等领域。

谷氨酸是一种重要的氨基酸,我们吃的味精就是以谷氨酸为原料生成的。

1957年以前,人们用酸法水解小麦面筋或大豆蛋白来制取L- 谷氨酸。

1957年,人们分离得到了产生谷氨酸的菌种,接着又进行了大量的研究工作,大规模发酵谷氨酸得以成功[1]。

谷氨酸发酵法的建立,对初级代谢产物微生物法生产的研究起到了极大的推动作用。

在谷氨酸发酵法成功的激励之下,各种研究项目得以展开。

谷氨酸单钠现已完全由发酵法生产,主要用于食品调味剂——味精的生产,其产量已超过400000吨。

味精的现状和前景味精近年来已成为人们普遍使用的一种调味品,其消费量在国内呈上升趋势。

味精产量增长较快。

2001年味精产量91.28万吨,2002年1--6月产量累计53.04万吨,比上年同期增长17.92%。

味精是一种强碱弱酸盐,它在水溶液中可以完全电离变成谷氨酸离子和钠离子。

谷氨酸是氨基酸的一种,氨基酸是构成蛋白质的基本单位,是人体和动物的重要营养物质。

谷氨酸一钠被人体吸收以后,同样也是电离成谷氨酸离子和钠离子而分别参加人体的代谢活动。

所以味精作为调味剂除了能增加食品的美味外,它在人体中具有特殊的生理作用。

(1)谷氨酸在人体内通过转氨酶的作用将其分子中的氨基转移给丙氨酮酸,形成丙氨酸。

(2)谷氨酸与血液中的氨形成无毒的谷氨酰氨,使血液中的氨的浓度下降,减少氨中毒的危险性。

(3)谷氨酸在体内与胱氨酸、甘氨酸结合形成谷胱甘肽。

这个化合物是一种很有效的抗氧化剂,对于延续衰老,促进疾病恢复均有好处。

能够分解体内代谢过程中所产生的过氧化物,避免肌体遭受过氧化物的侵害,有利于维持身体健康。

(4)谷氨酸在体内能够形成V-氨基丁酸,它是一种神经递质,帮助神经的传导;有人说,味精补脑,其道理恐怕就是基于这种物质的形成。

中国调味品行业在空前繁荣和发展的同时,也处在大转变、大整合和大发展时期。

谷氨酸发酵

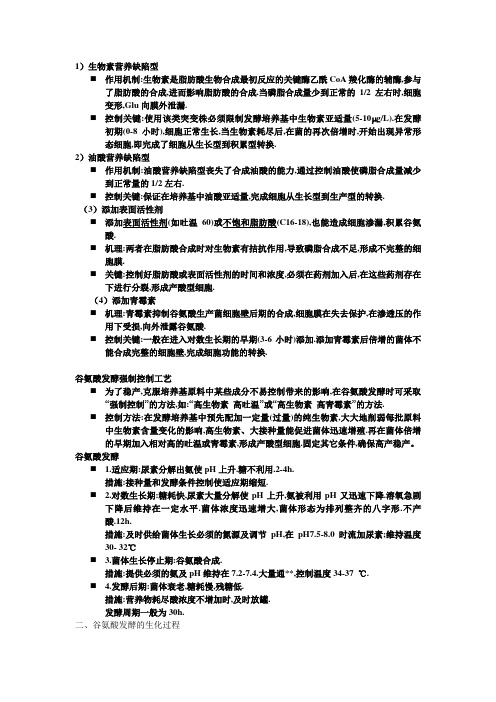

1)生物素营养缺陷型⏹作用机制:生物素是脂肪酸生物合成最初反应的关键酶乙酰CoA羧化酶的辅酶,参与了脂肪酸的合成,进而影响脂肪酸的合成.当磷脂合成量少到正常的1/2左右时,细胞变形,Glu向膜外泄漏.⏹控制关键:使用该类突变株必须限制发酵培养基中生物素亚适量(5-10 g/L).在发酵初期(0-8小时),细胞正常生长,当生物素耗尽后,在菌的再次倍增时,开始出现异常形态细胞,即完成了细胞从生长型到积累型转换.2)油酸营养缺陷型⏹作用机制:油酸营养缺陷型丧失了合成油酸的能力,通过控制油酸使磷脂合成量减少到正常量的1/2左右.⏹控制关键:保证在培养基中油酸亚适量,完成细胞从生长型到生产型的转换.(3)添加表面活性剂⏹添加表面活性剂(如吐温60)或不饱和脂肪酸(C16-18),也能造成细胞渗漏,积累谷氨酸.⏹机理:两者在脂肪酸合成时对生物素有拮抗作用,导致磷脂合成不足,形成不完整的细胞膜.⏹关键:控制好脂肪酸或表面活性剂的时间和浓度,必须在药剂加入后,在这些药剂存在下进行分裂,形成产酸型细胞.(4)添加青霉素⏹机理:青霉素抑制谷氨酸生产菌细胞壁后期的合成,细胞膜在失去保护,在渗透压的作用下受损,向外泄露谷氨酸.⏹控制关键:一般在进入对数生长期的早期(3-6小时)添加.添加青霉素后倍增的菌体不能合成完整的细胞壁,完成细胞功能的转换.谷氨酸发酵强制控制工艺⏹为了稳产,克服培养基原料中某些成分不易控制带来的影响,在谷氨酸发酵时可采取“强制控制”的方法,如:“高生物素高吐温”或“高生物素高青霉素”的方法.⏹控制方法:在发酵培养基中预先配加一定量(过量)的纯生物素,大大地削弱每批原料中生物素含量变化的影响,高生物素、大接种量能促进菌体迅速增殖.再在菌体倍增的早期加入相对高的吐温或青霉素,形成产酸型细胞.固定其它条件,确保高产稳产。

谷氨酸发酵⏹ 1.适应期:尿素分解出氨使pH上升.糖不利用.2-4h.措施:接种量和发酵条件控制使适应期缩短.⏹ 2.对数生长期:糖耗快,尿素大量分解使pH上升,氨被利用pH又迅速下降.溶氧急剧下降后维持在一定水平.菌体浓度迅速增大,菌体形态为排列整齐的八字形.不产酸.12h.措施:及时供给菌体生长必须的氮源及调节pH,在pH7.5-8.0时流加尿素;维持温度30- 32℃⏹ 3.菌体生长停止期:谷氨酸合成.措施:提供必须的氨及pH维持在7.2-7.4.大量通**,控制温度34-37 ℃.⏹ 4.发酵后期:菌体衰老,糖耗慢,残糖低.措施:营养物耗尽酸浓度不增加时,及时放罐.发酵周期一般为30h.二、谷氨酸发酵的生化过程⏹(1)是代谢控制发酵的典型代表⏹(2)是目前代谢控制发酵中,在理论与实践上最成熟的……⏹整个过程可简单的分为2 个阶段:第1阶段是菌体生长阶段;第2阶段是产酸阶段,谷氨酸得以大量积累。

谷氨酸发酵

乳酸菌。

5.麦汁预冷却和冷却

预冷却:分离煮沸过程中产生的热凝固物。

回旋沉淀槽是最常用的预冷却方法。

冷却:通过麦汁冷却器,迅速冷却至发酵所

需的温度,同时析出冷凝固物(指温度在70℃以 上为溶解状态,但降至70℃以下开始析出的物质 )的过程。

五、啤酒发酵工艺

。

接种 试管倾斜放置等斜面凝固 超净台 开启三十分钟后,通风5分钟后方可进行操作。 从冷冻的菌体中用接种针挑取一定的菌种 ,Z 字型接种到试管斜面

上。

一、谷氨酸菌种的制备

培养 将试管放入28度 恒温培养箱中培养,每天注意观察记录。

扩大培养 斜面生长大约三天左右。菌种开始长出,然后接种到250ml锥 形瓶液体培养基中 ,28℃ 150转 摇床培养。

麦芽粉 ,比例为4g麦芽粉对应10ml麦芽汁,保证麦芽汁浓 度在8~12。。将麦芽粉和水混匀, 在电炉上加热至 70℃保 持半小时左右。静置取上清液, 加入2%琼脂粉,加热煮 沸,搅拌均匀。 灭菌

• 将培养基液分装入 若干个试管中,注意不能超过试管体积 的三分之一,然后用绵花塞住。放入高压灭菌锅 121℃、 20分钟灭菌处理。

2. 糖化制成麦汁

糖化:利用麦芽所含的各种水解酶,在适宜的条

件下,将麦芽中不溶性高分子物质(淀粉、蛋白质 、半纤维及其中间分解产物),逐步分解成低分子 可溶性物质的过程。

过程包括:淀粉分解、蛋白质分解、B-葡聚糖分

解、酸的形成和多酚物质的变化。

3.麦汁过滤

目的:糖化结束后,应在最短的时间内,将

糖化醪液中的原料溶出物和非溶性的麦槽分离, 以得到澄清的麦汁和良好的浸出物收得率。

啤酒中所含的成分很多,除水外,还有其它近 600种成分,其中主要有: 1、酒精 2、浸出物 3、二氧化碳 4、挥发性成分

谷氨酸发酵(共16张PPT)

第二章 谷氨酸发酵机制

3 谷氨酸发酵中如何控制细胞膜的渗透性

控制细胞膜渗透性的方法

3.1. 控制磷脂的合成:细胞膜磷脂含量低,有利于提高细胞膜通透性。

第二章 谷氨酸(1发)酵生机物制 素缺陷型

控制细胞壁的合成:细胞壁合成不完全,细胞膜容易造成机械损伤和经不起内部渗透压的压力,造成膜的破坏,加大通透性。

(2) 谷氨酸脱氢酶活性强 由于谷氨酸产生菌的谷氨酸脱氢酶比其它微生物强大得多,所以由三羧酸循环得到的柠檬酸的氧化

中间物就不再往下氧化,而以谷氨酸的形式积累起来。

(3) 细胞膜对谷氨酸的通透性高

谷氨酸的分泌可降低细胞内产物的浓度,消除了谷氨酸转化成其它代谢物的可能,降低了对谷氨酸脱氢酶 的抑制,并使谷氨酸的生成途径畅通。

(对3)数细生胞长膜期对在早谷期不氨,酸饱添的加和通青透脂霉性素肪高或酸头孢的霉合素C成。过程中,吐温-60或饱和脂肪酸等抑制脂肪酸的合成。

第二章 谷氨酸发酵机制

由葡萄糖发酵生成谷氨酸的理想途径

1.3 谷氨酸发酵的代谢途径如下图所示

第二章 谷氨酸发酵机制

控制谷氨酸合成的重要措施

第二章 谷氨酸发酵机制

(1) α-酮戊二酸氧化能力微弱,即α-酮戊二酸脱氢酶活力微弱。

α-酮戊二酸的氧化能力微弱,三羧酸循环到达α-酮戊二酸时,即受到阻挡,把糖代谢流阻止在 α-酮戊二酸的堰上,对导向谷氨酸形成具有重要意义。

第二章 谷氨酸发酵机制

谷氨酸发酵的代谢途径

第二章 谷氨酸发酵机制

在谷氨酸发酵时,糖酵解经过EMP及HMP两个途径进行,生物素充足菌HMP所占比例是38%,控制 生物素亚适量的结果,发酵产酸期,EMP所占的比例更大,HMP所占比例约为26%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章文献综述1.1谷氨酸简介谷氨酸在生物体内的蛋白质代谢过程中占有重要地位,参与动物、植物和微生物中的许多重要化学反应。

目前,我国许多工厂采用多种方法来提高谷氨酸产率,如选育高产菌种、改进发酵工艺、搞好发酵控制、引进微机控制、增加控制参数等。

这些方法对于提高谷氨酸产率非常有效。

谷氨酸是生产味精的主要原料,随着发酵法生产谷氨酸技术的发展,我国味精生产始于1923年,至今已有80多年历史,随着科学技术的不断进步,味精生产技术也在不断变革,由创建之初的以面筋、豆粕为原料水解法生产工艺,改变为现在以淀粉为原料发酵法生产工艺,发酵法生产工艺从1964年在上海味精厂首次投入生产以来,发酵法生产谷氨酸的生产技术进步较大,尤其是近几年随着菌种的突破以及新技术,新设备的应用进展更快,进入九十年代,尤其九五年后,技术进步较快,目前行业最好水平时(仅少数厂家)制糖收率99%以上,发酵产酸11-12%,转化率59-62%,提取收率96-98%精制收率96%,与80年代比较全行业平均制糖收率提高了10%,发酵产酸率提高了117%,转化率提高了43%,提取收率提高了20%,精制收率提高了8.8%,综合技术指标淀粉消耗下降了166%1.2谷氨酸的生产工艺流程1.2.1液化和糖化因为大米涨价, 目前大多数味精厂都使用淀粉作为原材料。

淀粉先要经过液化阶段。

然后再与β- 淀粉酶作用进入糖化阶段。

首先利用α- 淀粉酶将淀粉浆液化, 降低淀粉粘度并将其水解成糊精和低聚糖, 应为淀粉中蛋白质的含量低于原来的大米, 所以经过液化的混合液可直接加入糖化酶进入糖化阶段, 而不用像以大米为原材料那样液化后需经过板筐压滤机滤去大量蛋白质沉淀。

液化过程中除了加淀粉酶还要加氯化钙,整个液化时间约30min。

一定温度下液化后的糊精及低聚糖在糖化罐内进一步水解为葡萄糖。

淀粉浆液化后, 通过冷却器降温至60℃进入糖化罐, 加入糖化酶进行糖化。

糖化温度控制在60℃左右, pH 值4.5, 糖化时间18~32h。

糖化结束后, 将糖化罐加热至80~85℃, 灭酶30min。

过滤得葡萄糖液, 经过压滤机后进行油水分离( 一冷分离, 二冷分离) , 再经过滤后连续消毒后进入发酵罐。

1.2.2谷氨酸发酵消毒后的谷氨酸培养液在流量监控下进入谷氨酸发酵罐, 经过罐内冷却蛇管将温度冷却至32℃, 接入菌种, 氯化钾、硫酸锰、消泡剂及维生素等, 通入消毒空气, 经一段时间适应后, 发酵过程即开始缓慢进行。

谷氨酸发酵是一个复杂的微生物生长过程, 谷氨酸菌摄取原料的营养, 并通过体内特定的酶进行复杂的生化反应。

培养液中的反应物透过细胞壁和细胞膜进入细胞体内, 将反应物转化为谷氨酸产物。

整个发酵过程一般要经历3个时期, 即适应期、对数增长期和衰亡期。

每个时期对培养液浓度、温度、pH 值及供风量都有不同的要求。

因此, 在发酵过程中, 必须为菌体的生长代谢提供适宜的生长环境。

经过大约34 小时的培养, 当产酸、残糖、光密度等指标均达到一定要求时即可放罐。

1.2.3谷氨酸提取与谷氨酸钠生产工艺该过程在提取罐中进行。

利用氨基酸两性的性质, 谷氨酸的等电点在为pH3.0 处, 谷氨酸在此酸碱度时溶解度最低, 可经长时间的沉淀得到谷氨酸。

粗得的谷氨酸经过干燥后分装成袋保存。

1.2.4谷氨酸钠的精制谷氨酸钠溶液经过活性碳脱色及离子交换柱除去Ca2+、Mg2+、Fe2+离子, 即可得到高纯度的谷氨酸钠溶液。

将纯净的谷氨酸钠溶液导入结晶罐, 进行减压蒸发, 当波美度达到295时放入晶种, 进入育晶阶段, 根据结晶罐内溶液的饱和度和结晶情况实时控制谷氨酸钠溶液输入量及进水量。

经过十几小时的蒸发结晶, 当结晶形体达到一定要求、物料积累到80%高度时, 将料液放至助晶槽, 结晶长成后分离出味精, 送去干燥和筛选。

1.3谷氨酸提取工艺重结晶是常用的提纯物质的方法,谷氨酸生产工艺条件变化会引起结晶晶型的变化,不同晶型的谷氨酸晶体在结晶转换时可以析出杂质提纯谷氨酸,重新结晶的谷氨酸纯度较高,利谷氨酸重结晶提纯技术可以提高谷氨酸质量。

从谷氨酸发酵液中提取谷氨酸的方法有:等电点法、离子交换法、金属交换法、渗透膜分离法等等。

其中,带菌体浓缩冷冻等电点法是目前较先进且经济效益较高的方法,但其主要缺点是:发酵液中含有菌体、蛋白质、胶体和其他固形物,干扰和妨碍了谷氨酸的结晶,影响了结晶的纯度和收率。

若先采用膜过滤技术去除发酵液中的菌体等物质,再用浓缩冷冻等电点法提取,就更先进,经济效益更高。

[3]第二章实验材料2.1药品LB培养基配方表成分含量胰蛋白胨(Tryptone)10g/L 酵母提取物(Yeast extract)5g/L氯化钠(NaCl) 10g/L pH值(用5mol/LNaOH调节)7.0一级种子培养基配方表成分配比葡萄糖 2.5%尿素0.5%硫酸镁0.04%磷酸二氢钾0.1%D-生物素 2.8 mg/L硫酸亚铁2×10-6g/L硫酸锰2×10-6g/L发酵培养基配方表成分浓度葡萄糖250 g/L尿素40g/L磷酸二氢钾 2.82 g/L硫酸镁0.72 g/L硫酸亚铁2×10-6g/L硫酸锰2×10-6g/LD-生物素0.6mg/L 2.2器材锥形瓶(500ml) 小烧杯玻璃棒发酵罐温度计(1-100) 试管架标签纸分光光度计移液管量筒接种环磁力搅拌机精密试纸恒温培养箱滤纸酒精灯量筒移液管试管架标签纸电子天平高压抽滤机高压蒸汽灭菌锅超净工作台电热恒温水浴锅离心机第三章实验方法3.1斜面菌种的制备无菌条件下,从冷藏的天津棒杆菌的斜面上,挑取适量菌体涂在LB培养基的斜面上,然后置37℃的恒温箱培养20—24h。

我们采用LB培养基制作固体试管斜面,它是一种常用培养基,具体配方如下:表1 LB培养基配方表成分含量胰蛋白胨(Tryptone)10g/L酵母提取物(Yeast extract)5g/L氯化钠(NaCl)10g/LpH值(用5mol/LNaOH调节)7.0LB培养基的灭菌条件:在高压蒸汽灭菌锅内保持121℃,0.14Mpa下,20min即可,分装试管,每试管约5—10ml(视试管大小而定)。

3.2种子培养基的制备与灭菌表2 一级种子培养基配方表成分配比葡萄糖 2.5%尿素0.5%硫酸镁0.04%磷酸二氢钾0.1%D-生物素 2.8mg/L硫酸亚铁2⨯106-g/L硫酸锰2⨯106-g/L调pH值7.0,121℃,0.14Mpa下,灭菌20min即可。

一级扩培:32℃,180—200r/min,培养10—12h。

3.3发酵培养基的配制与灭菌表3 发酵培养基配方表成分浓度葡萄糖250g/L尿素40g/L磷酸二氢钾 2.82g/L硫酸镁0.72g/L硫酸亚铁2⨯106-g/L硫酸锰2⨯106-g/LD-生物素0.6mg/L按发酵培养基成分配比,配制培养基,调节pH值至6.5,进行灭菌。

灭菌条件:在高压蒸汽灭菌锅内保持121℃,0.14Mpa下,灭菌20min即可。

3.4发酵发酵液2.0L装入发酵罐,离座灭菌。

接入电源,将已灭菌的发酵培养基通入无菌空气,调整好发酵罐的各类初始参数:温度为32℃、pH7.5、搅拌180r/min、泡沫和消泡剂(豆油)自动调节等。

12h后观察是否生长杂菌,再将无水乙醇倒入接种口的环槽中,点燃后,进行无菌接种操作,接种量一般为10%。

通气量为0.8—1.0m3/h,搅拌速率为60r/min,全程用消泡剂消泡,发酵过程通氨,当接种后发酵pH低于6.5时就可以开始通氨,通氨量的多少参考pH值,温度采用变温控制,具体过程见表4。

谷氨酸的发酵周期约为30h,每隔2h测一次天津棒杆菌的菌丝浓度,采用721分光光度计在620nm下测发酵液OD值,同时测定pH 值。

在菌体接近衰亡期前放罐,得到谷氨酸发酵液。

表4 发酵过程工艺控制时间/h温度/℃pH搅拌速度/min1-0—6 32 7.5 2506—10 32 7.2 30010—23 34 7.2 30023—30 36 7.0 2003.5谷氨酸提取—等电点法将放罐的发酵液先测定放罐体积、pH、谷氨酸含量和温度。

取400ml发酵液,其余的装入锥形瓶封好放入冰箱中保存待用。

离心(转速为5000r/min)去除菌体。

加入盐酸溶液(1mol/L),调节发酵液pH值为4~4.5,开搅拌,育晶2h。

之后再加盐酸溶液(1mol/L),调节发酵液pH值为3.5~3.8,育晶2h。

然后再加盐酸溶液(1mol/L),调节发酵液pH值为3.0~3.2,育晶16h,静置沉淀,母液和谷氨酸晶体分离。

在烧杯内按投料比为湿谷氨酸:水:纯碱:活性炭=1:2:0.3—0.34:0.01进行配比,先加入蒸馏水和活性炭,加热升温至62℃左右,开动搅拌,然后将谷氨酸与纯碱缓慢加入,使中和液始终保持pH6.4左右,温度60—65℃,继续搅拌30min。

3.6谷氨酸中和液除铁、锌待中和液的温度降至50℃以下,中和液pH在6.4左右,加入质量为10—12%的硫化钠溶液,搅拌片刻让其自然沉淀8h以上,以除尽铁、锌。

完成上述步骤冷却至室温,用滤纸和漏斗过滤,连续过滤两次。

过滤完成后,将结晶谷氨酸于80℃干燥,称重。

第四章实验结果第五章讨论我们的实验失败了,我分析出以下原因。

(1)谷氨酸发酵生产过程中,最为难的是遇到谷氨酸发酵染菌,发酵罐一旦染菌,就会造成减产或无产现象的发生,预示着谷氨酸发酵生产的失败,而我们也恰恰没有控制好这个关键点。

(2)开始时我们没有控制好工艺过程的酸碱度,也为后来的失败埋下了隐患。

(3)我们每个人都有些疏忽,没有完全严格的按照要求完成。

(4)分工的时候因为们个人跟每个人的操作手法不一样导致实验有所差异。

第六章致谢每次的实验都会让我们在实验中学会很多东西,这在以后的工作中能够为我们提供很好的经验,而且通过跟同学们的学习合作增强了我们团队合作的能力,让我学会了在工作中如何与同事相处合作,同时也特别感谢张欣老师的指导和帮助,感谢学校跟我们提供这样一个机会。

第七章参考文献[1] 赵兰坤.一种谷氨酸清洁生产新工艺[J].山东食品发酵,2010[2] 郭明,任芳,罗勇.谷氨酸提取工艺探讨[J].发酵科技通讯,2009[3] 吕少英, 梁雪等.L一谷氨酸分离提取研究进展.全国发酵行业高峰论坛,2007:66-68[4] 王艳荣,张玉.精制高纯谷氨酸工艺探讨[J].发酵科技通讯,2009[5] 束松坡.发展味精工业再谈保护环境谷氨酸浓缩连续等电提取工艺的发展历程和进步含义[J].发酵通讯科技,2004,33(3):11[6] 杨曼璐.浅谈提高谷氨酸产率的方法[J].大家谈,2010[7] 买文宁.味精发酵母液综合处理工艺技术[J].河南科学,2002。