工程机械产品涂装工艺

叉车部件的涂装工艺及体系

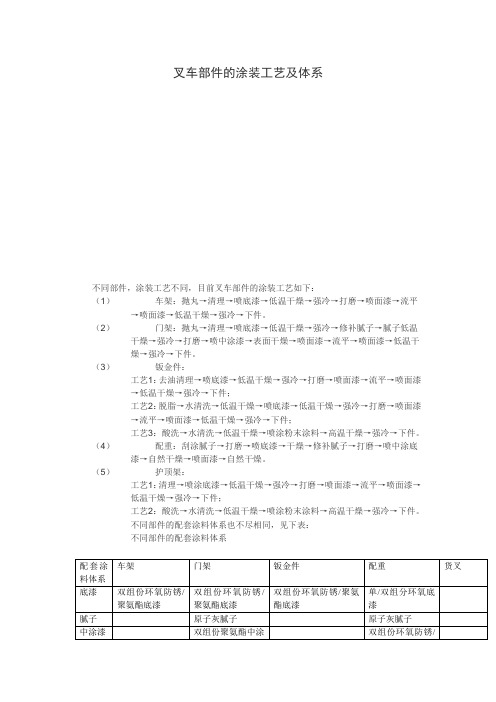

叉车部件的涂装工艺及体系不同部件,涂装工艺不同,目前叉车部件的涂装工艺如下:(1)车架:抛丸→清理→喷底漆→低温干燥→强冷→打磨→喷面漆→流平→喷面漆→低温干燥→强冷→下件。

(2)门架:抛丸→清理→喷底漆→低温干燥→强冷→修补腻子→腻子低温干燥→强冷→打磨→喷中涂漆→表面干燥→喷面漆→流平→喷面漆→低温干燥→强冷→下件。

(3)钣金件:工艺1:去油清理→喷底漆→低温干燥→强冷→打磨→喷面漆→流平→喷面漆→低温干燥→强冷→下件;工艺2:脱脂→水清洗→低温干燥→喷底漆→低温干燥→强冷→打磨→喷面漆→流平→喷面漆→低温干燥→强冷→下件;工艺3:酸洗→水清洗→低温干燥→喷涂粉末涂料→高温干燥→强冷→下件。

(4)配重:刮涂腻子→打磨→喷底漆→干燥→修补腻子→打磨→喷中涂底漆→自然干燥→喷面漆→自然干燥。

(5)护顶架:工艺1:清理→喷涂底漆→低温干燥→强冷→打磨→喷面漆→流平→喷面漆→低温干燥→强冷→下件;工艺2:酸洗→水清洗→低温干燥→喷涂粉末涂料→高温干燥→强冷→下件。

不同部件的配套涂料体系也不尽相同,见下表:不同部件的配套涂料体系配套涂料体系车架门架钣金件配重货叉底漆双组份环氧防锈/聚氨酯底漆双组份环氧防锈/聚氨酯底漆双组份环氧防锈/聚氨酯底漆单/双组分环氧底漆-腻子- 原子灰腻子- 原子灰腻子- 中涂漆- 双组份聚氨酯中涂- 双组份环氧防锈/-漆/丙烯酸聚氨酯面漆丙烯酸聚氨酯面漆面漆双组份脂肪族丙烯酸/脂肪族聚酯面漆双组份脂肪族丙烯酸/脂肪族聚酯面漆双组份脂肪族丙烯酸/脂肪族聚酯面漆双组份脂肪族丙烯酸/脂肪族聚酯面漆丙烯酸工程机械面漆喷涂方式静电喷涂静电喷涂静电喷涂空气喷涂空气喷涂/刷涂优点有效提高涂料使用率,涂层均匀、流平性好施工快捷- 涂膜厚度/μm底漆面漆30~4040~50中国新型涂料网。

工程机械涂装守则(最基础的)

工程机械涂装工艺守则1.主题内容与适用范围本守则规定了工程机械产品涂装的通用技术条件、试验方法、检验规则与操作方法,适用于工程机械产品的防护与装饰性涂装.凡产品图样及技术文件无特殊要求时,均应符合本规定.2.术语2.1底漆直接涂布于物体表面打底,是基层用漆;其防锈能力强,附着力强,对金属起防锈作用.2.2腻子用于预先涂有底漆的金属表面,填平凹坑、缝隙、碰伤及划伤等缺陷;腻子应具备良好的结合力和打磨性能,经打磨后呈平整光滑的表面.2.3面漆用于底漆和腻子之后,保护底漆和腻子,对金属起防蚀作用;面漆应具备有良好的耐候性、化学稳定性及物理机械性能.涂膜光亮,色泽绚丽,使产品外形光滑、整洁、美观.2.4稀释剂用于稀释涂料,是涂料的辅助材料之一.3.涂料要求3.1涂装所用的底漆、腻子、面漆、稀释剂,必须配套使用,具体品种按有关规定执行.3.2涂料的质量必须符合化工部标准或有关标准的规定.3.3凡标牌不清、品质不明、包装破损或储存期过长的涂料,必须经质量检验处鉴定符合标准规定后方可使用.4.涂层部位与涂层颜色4.1产品机身外部表面的涂料颜色按本厂有关技术文件规定执行. 4.2齿轮箱体和端盖、轴承盖的未加工内壁,以及经常浸在油中的零件未加工表面,应涂耐油涂料.4.3装配后不易或不能涂装的部件或表面应在装配前涂装.4.4需要引起注意的部位和有特殊要求的部位应按表1规定或按有关技术文件规定.4.5产品上各种特殊标志,如厂名、商标、指示符号、警戒标志等,应涂与该标志所在部位的颜色有明显区别、协调而醒目的颜色.4.6已涂装的外购件和外协件,如涂膜未被破坏且装配后不影响整机外观时,可不再涂装.否则必须用与原色相同的涂料补涂.4.7产品在工作或移动时,容易碰坏的部位应按JB2299的规定,涂上醒目的安全标识.4.8不涂漆的零部件或部位有:合成树脂产品、橡胶件、维尼龙产品、玻璃件、部分镀锌件、铭牌、钢丝绳、蓄电池、完全封闭的部件内腔(设计上亦无特殊要求)等。

浅谈三一小型挖掘机结构件涂装工艺

较大;同时,大臂两端大量腔体的存在,也 会带出大量的喷淋溶液,造成了溶液的浪 费。

为此,工艺人员着手对大臂的筒体进 行设计优化。

通过对所有的腔体结构进行受力分析,在确保结构强度满足要求的情况下,在腔体上增开溢流孔,使溶液从溢 流孔自然流出,从而减少了人工吹水作业 强度,减少了溶液的带出量。

2 结语通过对大臂涂装线的吊具改进、设备布局改造、结构设计优化,成功实现了大臂喷淋设备的启用,节省清洗剂成本 300 元/根,并使大臂表面清洁度达到了涂装 的质量要求,极大地提升了大臂涂装质量 水平。

涂装线一般为流水作业,从规划建 线开始,需从设备布局的合理性及必要性 为切入点,结合产品的设计结构,运用员 工的操作经验,对涂装工艺进行通盘的考 虑及优化,才能达到保证质量、降低成本、 提升产能的目的。

图 3 吹水工位大臂涂装线增加吹水工位后,由于要对每根大臂进行吹水作业,员工劳动强度浅谈三一小型挖掘机结构件涂装工艺2 小挖涂装工艺挖掘机结构件涂装工艺流程为:屏蔽→抛 (喷) 丸→去除屏蔽→清理→屏 蔽→ 底漆喷涂→ 流平→ 烘干→ 面漆喷 涂→流平→烘干→冷却→去除屏蔽。

结构件抛丸使用 HJ3750S 吊钩通过 式抛丸机,左右对称 16 个自动抛丸器,清 理室配以手动喷丸对复杂结构件如回转 平台、履带架的死角进行人工补喷,除锈 等级达 Sa 2.5 级。

小挖涂装早期采 用 S330 钢丸(φ1.0 mm ),抛丸后部件表面较 粗糙,后期逐步使用 S280 钢丸(φ0.8 mm ) 替代,抛丸后产品表面粗糙度为 60 ~ 70 μm 。

经过不断试验,现应用 φ0.8 mm 和 φ0.6 mm (比例约 7 ∶ 3)混合钢丸,使抛丸 后表面粗糙度降至 50 ~ 60 μm ,为提高防 腐性能奠定基础。

底漆使用高压无气喷涂机,喷涂多用 途双组分环氧底漆,原漆 ∶ 固化剂 ∶ 稀释 剂=100 ∶ 25 ∶(25 ~ 40),干膜厚度 40 ~ 60 μm ;为防止树脂沉淀,调配好的油漆利 用小型气动搅拌机辅助搅拌,保持油漆的 均匀性和施工喷涂效果。

最新-工程机械涂装工艺设计探讨 精品

工程机械涂装工艺设计探讨摘要目前工程机械产品在进行设计的过程中,为了保证产品在进行设计时的质量,通常都需要进行产品的涂装工作。

虽然水性漆还处于研发和初期应用阶段,并且还存在着一定的质量方面的问题,但是由于这种涂装技术在使用成本方面相对低廉,并且还存在着不会破坏环境的特点,因此逐渐被运用到了工程机械涂装工艺设计的工作之中。

为了进行这方面的研究,本文主要对工程机械涂装和水性涂装,以及水性漆在工程机械涂装行业的应用进行了深入的分析,从而为推动工程机械涂装工艺设计工作的发展提供一定的帮助。

关键词水性漆;工程机械;涂装工艺设计随着我国制造业的崛起,我国各个行业在发展过程中的市场竞争也变得越来越激烈。

而这其中,工程机械产品也随着时代的进步有了空前的发展,并且在市场竞争方面也达到了白热化的阶段。

工程机械产品在竞争的过程中为了获得更多的优势,不仅在性能和可靠性方面拥有着激烈的竞争,同时在产品外观性能方面也提高了竞争力度,与此同时,工程机械的涂装工艺水平和装备水平也在迅速提高,并在发展的过程中逐渐朝着汽车行业涂装方向进行发展。

目前我国的工程机械行业几乎都采用传统溶剂型防护涂料,但是由于这种方式无法适应新环保法的要求,因此工程机械行业逐渐将水性漆运用在了工程机械涂装工艺设计之中,并且拥有着良好的发展。

1工程机械涂装和水性涂装根据相关人员所进行的调查研究显示,工程机械在不断的发展过程中形成了多种类型,而这其中主要包括了挖掘机械、起重机械、路面机械等,对于我国工程的开展有着极大地帮助。

而涂装工艺作为工程机械生产环节的一个部分,对工程机械进行涂装方面的工作,不仅能够保证工程在开展的过程中对机械进行防腐、装饰,同时也能对工程机械产品进行最为直观的显示。

通常情况下,为了使得工程机械在工作的过程中能够顺利引起别人的注意,提高人们的安全意识,大部分的工程机械都以黄色作为主要的色彩,并且将其涂在机械上面。

工程机械涂装在发展的过程中拥有着自身独特的特点,其中,工程机械产品的结构大多都是以中厚板为主,在外形方面拥有着较大的尺寸,并且质量高,品种多。

三一重工涂装工艺流程

三一重工涂装工艺流程

三一重工的涂装工艺流程一般包括以下几个步骤:

1. 表面处理:首先需要对要涂装的工件进行表面处理,通常包括去除油污、氧化物和锈蚀等,以便后续的涂装操作。

2. 喷涂底漆:在表面处理完成后,开始进行喷涂底漆的操作。

底漆主要起到保护基材和提供涂装附着力的作用。

底漆一般是一种比较厚重的涂料,可以填平表面的不平整,提高工件的光洁度。

3. 喷涂面漆:在底漆干燥后,进行喷涂面漆的操作。

面漆的选择通常根据需求来确定,可以是具有防腐、防刮擦、防紫外线辐射等特性的涂料。

面漆的涂料可以是单层或者多层的,根据需求可以进行多次喷涂。

4. 干燥固化:在涂装完成后,需要进行干燥固化处理。

这个步骤主要是将涂料中的溶剂挥发干燥,使涂料形成坚固的保护膜。

干燥的方法可以是自然干燥或者通过加热或紫外线的辐射来加速干燥。

5. 检验质量:最后,需要对涂装好的工件进行质量检验。

质量检验可以包括外观检查、涂层厚度测量、耐腐蚀性能测试等。

检验合格后,工件就可以进入下一道工序或装配使用了。

需要注意的是,由于三一重工涉及到很多不同类型的产品,不

同产品的涂装工艺流程可能会有所不同,但上述步骤通常是大致相似的。

工程机械喷涂流程步骤

工程机械喷涂流程步骤英文回答:Spray painting is an important process in the construction machinery industry. It involves applying a protective coating or adding color to various components of the machinery. The process requires careful preparation, proper equipment, and skilled application to achieve ahigh-quality finish. Here are the steps involved in the spray painting process for construction machinery:1. Surface Preparation: Before starting the spray painting process, it is essential to prepare the surface properly. This includes cleaning the surface to remove dirt, grease, and any existing coatings. It may also involve sanding or using a primer to ensure a smooth and clean surface for the paint to adhere to.2. Masking and Protection: Certain areas of the machinery may need to be protected from overspray or paintsplatter. This involves masking or covering those areas with tape, plastic sheets, or other protective materials. For example, when painting the cabin of an excavator, the windows and control panels need to be covered to prevent paint from getting on them.3. Mixing and Diluting Paint: Depending on the type of paint being used, it may need to be mixed or diluted before application. This is usually done according to the manufacturer's instructions or based on the desired consistency and coverage. For instance, if I am using atwo-part epoxy paint, I would mix the resin and hardener in the correct ratio before diluting it with a suitable thinner.4. Application: The paint can be applied using various methods, such as spray guns, airless sprayers, or electrostatic guns. The choice of application method depends on factors like the type of paint, the size of the machinery, and the desired finish. It is important to apply the paint evenly and in thin coats to avoid runs or drips.I would start by applying a light coat and then build upthe layers gradually.5. Drying and Curing: After the paint is applied, it needs to dry and cure properly. This may involve allowing the painted components to air dry or using heat lamps or ovens to speed up the process. The drying and curing time can vary depending on the type of paint used and the environmental conditions. It is crucial to follow the manufacturer's recommendations for drying and curing to ensure a durable and long-lasting finish.6. Inspection and Touch-up: Once the paint is dry, it is important to inspect the painted components for any imperfections or areas that may need touch-up. This could include sanding out any rough spots, removing dust particles, or fixing any paint defects. It is essential to ensure a smooth and flawless finish before considering the job complete.中文回答:工程机械喷涂是建筑机械行业中的一个重要工艺流程。

工程机械涂装标准

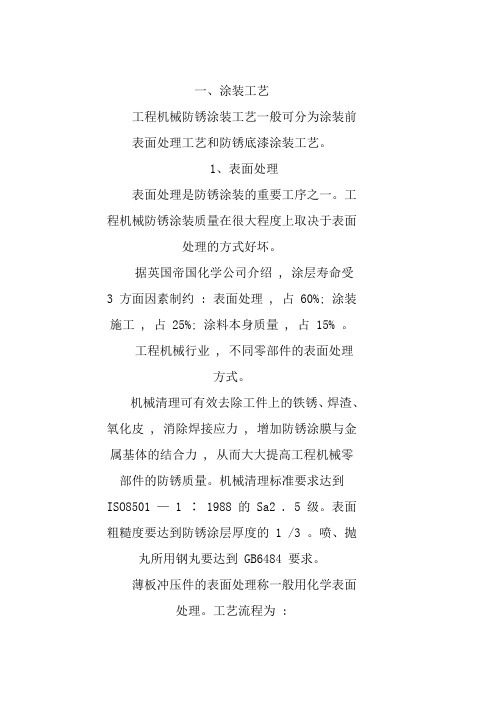

一、涂装工艺工程机械防锈涂装工艺一般可分为涂装前表面处理工艺和防锈底漆涂装工艺。

1、表面处理表面处理是防锈涂装的重要工序之一。

工程机械防锈涂装质量在很大程度上取决于表面处理的方式好坏。

据英国帝国化学公司介绍 , 涂层寿命受3 方面因素制约 : 表面处理 , 占 60%; 涂装施工 , 占 25%; 涂料本身质量 , 占 15% 。

工程机械行业 , 不同零部件的表面处理方式。

机械清理可有效去除工件上的铁锈、焊渣、氧化皮 , 消除焊接应力 , 增加防锈涂膜与金属基体的结合力 , 从而大大提高工程机械零部件的防锈质量。

机械清理标准要求达到ISO8501 —1 ∶ 1988 的 Sa2 . 5 级。

表面粗糙度要达到防锈涂层厚度的 1 /3 。

喷、抛丸所用钢丸要达到 GB6484 要求。

薄板冲压件的表面处理称一般用化学表面处理。

工艺流程为 :预脱脂→脱脂→热水洗→冷水洗→酸洗→冷水洗→中和→冷水洗→表面调整→磷化→冷水洗→热水洗→纯水洗→干燥上述工艺过程也可根据薄板冲压件的油、锈情况作适当调整 , 或不用酸洗工序 , 或不用预脱脂工序。

而脱脂和磷化是化学处理工艺中的关键工序 , 这两道工序直接影响工件化学处理的质量和防锈涂层的质量。

有关工艺参数和相关辅助设备也是影响表面处 __ 理质量的不可忽视的因素。

2、涂装工艺由于工程机械范围广、规格多、整机重、零部件大 , 一般采用喷涂方式进行涂装。

喷涂工具有空气喷枪、高压无气喷枪、空气辅助式喷枪及手提式静电喷枪。

空气喷枪喷涂效率低( 30% 左右 ) , 高压无气喷枪浪费涂料 , 两者共同的特点是环境污染较严重 , 所以已经和正在被空气辅助式喷枪和手提式静电喷枪所取代。

如世界第一工程机械公司———美国卡特彼勒 (CAT) 公司就采用空气辅助式喷枪进行喷涂 , 对发动机罩等薄板覆盖件则采用手提式静电喷枪。

工程机械用涂装设备一般采用较为先进的水旋喷漆室。

中小零部件也可采用水帘喷漆室或无泵喷漆室 , 前者具有先进的性能 , 后者经济实惠 , 方便实用。

机械制造中的涂装工艺工作原理

机械制造中的涂装工艺工作原理机械制造中的涂装工艺是一项重要的工作步骤,其目的是为了保护机械设备表面以防止腐蚀、磨损和其他外部损害。

涂装工艺可以延长机械设备的使用寿命,并提高其外观质量。

本文将介绍机械制造中常见的涂装工艺及其工作原理。

一、喷涂工艺喷涂是机械制造中最常用的涂装工艺之一。

其工作原理是将涂料通过专用的喷枪以气体或压力喷射到机械设备的表面。

喷涂工艺具有简单、高效、适用于各种表面的优点。

喷涂涂料通常可以分为溶剂型和水性两类。

溶剂型涂料具有较大的挥发性,干燥速度快,但对环境有一定的污染;水性涂料则更为环保,但干燥速度较慢。

二、电泳工艺电泳是一种通过电化学反应将涂料沉积到机械设备表面的涂装工艺。

其工作原理是将机械设备作为阴极,通过电流使涂料离子在电场作用下漆膜表面沉积。

电泳工艺具有涂层均匀、密封性好、耐腐蚀性强的特点,可用于涂装金属及塑料制品。

三、静电喷涂工艺静电喷涂是一种利用静电原理将涂料附着在物体表面的涂装工艺。

其工作原理是通过喷枪喷出的带有静电荷的涂料吸附在带有相反电荷的物体表面。

静电喷涂工艺具有喷涂速度快、涂层质量好、耗涂料少的特点,广泛应用于机械制造中的涂装工艺中。

四、浸渍工艺浸渍工艺是将机械设备浸入涂料中,让其表面吸附足够的涂料后取出,使涂料附着在设备表面的涂装工艺。

浸渍工艺适用于形状复杂、不易使用其他喷涂工艺的机械设备。

其工作原理是通过液体中的毛细作用使涂料沿表面上升,并附着在设备表面。

浸渍工艺通常需要多次浸渍和干燥,以使涂料层达到所需的厚度。

五、热熔喷涂工艺热熔喷涂工艺是一种将固态涂料通过加热熔化后,再通过喷枪喷射到机械设备表面的涂装工艺。

其工作原理是将固态涂料加热至液态,通过喷枪以压力喷射到设备表面后,迅速冷却形成涂料层。

热熔喷涂工艺具有快速、高效、涂料利用率高的优点,可用于复杂形状的涂装工艺。

综上所述,机械制造中的涂装工艺有喷涂、电泳、静电喷涂、浸渍和热熔喷涂等多种形式,每种工艺都有其独特的工作原理和适用范围。

叉车部件的涂装工艺及体系

叉车部件的涂装工艺及体系不同部件,涂装工艺不同,目前叉车部件的涂装工艺如下:(1)车架:抛丸→清理→喷底漆→低温干燥→强冷→打磨→喷面漆→流平→喷面漆→低温干燥→强冷→下件。

(2)门架:抛丸→清理→喷底漆→低温干燥→强冷→修补腻子→腻子低温干燥→强冷→打磨→喷中涂漆→表面干燥→喷面漆→流平→喷面漆→低温干燥→强冷→下件。

(3)钣金件:工艺1:去油清理→喷底漆→低温干燥→强冷→打磨→喷面漆→流平→喷面漆→低温干燥→强冷→下件;工艺2:脱脂→水清洗→低温干燥→喷底漆→低温干燥→强冷→打磨→喷面漆→流平→喷面漆→低温干燥→强冷→下件;工艺3:酸洗→水清洗→低温干燥→喷涂粉末涂料→高温干燥→强冷→下件。

(4)配重:刮涂腻子→打磨→喷底漆→干燥→修补腻子→打磨→喷中涂底漆→自然干燥→喷面漆→自然干燥。

(5)护顶架:工艺1:清理→喷涂底漆→低温干燥→强冷→打磨→喷面漆→流平→喷面漆→低温干燥→强冷→下件;工艺2:酸洗→水清洗→低温干燥→喷涂粉末涂料→高温干燥→强冷→下件。

不同部件的配套涂料体系也不尽相同,见下表:不同部件的配套涂料体系配套涂料体系车架门架钣金件配重货叉底漆双组份环氧防锈/聚氨酯底漆双组份环氧防锈/聚氨酯底漆双组份环氧防锈/聚氨酯底漆单/双组分环氧底漆-腻子- 原子灰腻子- 原子灰腻子-中涂漆- 双组份聚氨酯中涂漆/丙烯酸聚氨酯面漆- 双组份环氧防锈/丙烯酸聚氨酯面漆-面漆双组份脂肪族丙烯酸/脂肪族聚酯双组份脂肪族丙烯酸/脂肪族聚酯面双组份脂肪族丙烯酸/脂肪族聚酯面漆双组份脂肪族丙烯酸/脂肪族聚酯丙烯酸工程机械面中国新型涂料网。

工程机械涂装工艺现状研究及其发展方向

[技术论文]我国工程机械涂装工艺现状分析及其发展方向2.涂装工艺工程机械产品的特点是品种杂、规格多,体积大、重量重,不同产品生产特点和使用环境不同,生产纲领不同,涂装工艺各有特点。

由于工程机械在九十年代以前生产纲领都较小;形不成批量生产,其典型工艺流程为:结构件:抛丸(或喷丸)→清理→喷底漆→烘干→刮腻子→烘干→装配。

整机:清洗→水迹烘干→刮腻子→烘干→打磨擦净→面涂1→烘干→面涂2→烘干→成品。

(水份干燥和腻子干燥大多数采取自干方式。

)工程机械涂装发展到现在,其典型工艺流程有比较大的变化,典型工艺流程为:结构件:(1)常用工艺:抛丸→清理→喷底漆→烘干→刮腻子→打磨擦净→中涂→烘干→面涂→烘干→装配。

(2)最新工艺:抛丸→清理→(脱脂、磷化、纯水洗喷)→水分干燥→底涂→挥发流平→面涂→流平→烘干→装配。

整机:清洗→水迹烘干→补腻子精饰及底部喷涂→烘干→成品3.涂装材料工程机械用面漆普遍采用可低温烘干的自干型涂料,品种主要有改性醇酸磁漆、丙烯酸工程机械磁漆、聚氨酯磁漆等,分别满足不同客户的要求。

涂层采用低温烘干工艺,主要是提高其附着力和硬度。

面漆与底漆、腻子和中涂体系必须配套,面漆材料是国内外产品涂装质量存在差别的主要因素,有待国内涂料生产厂商开发质优价廉的产品,以满足国内市场的需求。

4.工艺布局工程机械结构件及整机涂装生产线主要由结构件抛丸清理室、整机清洗室、水分烘干室、打磨室、喷漆室、漆膜烘干室、精饰室和输送等设备组成。

工艺设备布置与产品特点和所采用的涂装工艺密切相关,产品是轮式还是履带式,刮涂何种腻子,是否采用中涂工艺等因素影响整个工艺布局。

工艺布局与生产线的输送方式密切相关,目前国内结构件涂装普遍采用具有积放功能的自行葫芦输送;整机涂装生产线主要有三种方式:双板链输送、转轨车输送和自行方式。

两种方式设备按流水线布置,各工序均在独自的室体内完成。

TOP5.涂装设备5.1结构件抛丸清理室结构件表面前处理采用自动抛丸清理工艺,抛丸处理是将磨料以一定的速度射向被处理的钢材表面,以磨料对钢材表面的冲击和磨削作用,将钢材表面的氧化皮、锈蚀产物及其它污物除去的一种高效率的表面处理方法。

工程机械涂装技术

26

努力成就第一

3.6 涂装输送设备

自行葫芦

重载双轨自行葫芦

积放链+滑橇

普通悬挂输送机

双板27链

积放链+葫芦

努力成就第一

3.7非标设备关注点

根据产品特点、涂装要求、投资情况 、技术水平及以 下因素综合考虑。 设备结构选型 设备不同部位的材质选择 设备的主要参数 辅助设施的布置 外界限制条件:如厂房、绿化、热源

也有部分门企业新厂建设就有问题,增加了周转量; ➢ 材料、产品设计对涂装工艺的限制,如工件基材质量、

产品结构对分色的影响、工艺吊装点、出水孔等; ➢ 设备性能:造价、成本控制与性能的矛盾; ➢ 管理理念的差距。

32

努力成就第一

五、工程机械涂装体系的建立

涂装体系内容 体系建立的依据 目前工程机械涂装的体系分析 体系建设解决的问题

2

努力成就第一

一、工程机械企业涂装的地位与重要性

涂装基本概念 工程机械涂装特点 工程机械涂装的重要性 涂装在主机厂的地位

3

努力成就第一

1.1涂装基本概念

行业分类

表面处理

·· ··

涂装

·· ··

工程机械涂装

涂装等级分类方法之一:防护性涂装、防护装饰性涂装、装饰性涂装

基本流程

工件

前处理

涂敷 检查修补 成品

努力成就第一

工程机械涂装技术研究

1

努力成就第一

提纲

一、工程机械企业涂装特点与重要性 二、工程机械典型涂装工艺 三、典型涂装设备 四、工程涂装行业面临的挑战 五、工程机械涂装体系的建立 六、工程机械涂装最新进展 七、涂装车间工艺与设备的管理维护 八、涂装与厂房公用系统的协调 九、涂装环保与劳动安全卫生 十、涂装相关国家标准和规范

工程机械涂装技术初探(全文)

工程机械涂装技术初探1具体工艺由于工件表面具有氧化皮和锈蚀等特性,所以,选择的工艺就更复杂,生产设计需要多方考虑。

因此,我们更适合选择含锈工艺,它是典型涂装前处理工艺。

其流程是:预脱脂脱脂水洗除锈喷淋水洗水洗中和水洗表调磷化水洗水洗纯水洗电泳底漆烘干后喷涂底漆。

这种工艺是目前比较常见也比较先进的工程机械涂装工艺,对于处理那些体积庞大、设备繁杂、企业正规的大型机械效果很好。

比如目前的挖掘机和装载机行业已经有很大的比例在使用这种涂装技术了。

想要运用该工艺,关键还是要看生产企业的运营水平和综合能力,与此同时,整机的设计水平和工艺也有很大的关系。

可以说它是一个周密的、涵盖面极广的工艺流程,一般都是按照产品的零部件一项一项推进实施的,这种方式可以明显地提升生产效率,也可以改善产品的外观和质量。

2涂装工作赘述了以上的准备工作,我们就可以正式进入涂装步骤了。

工程机械的两种涂装生产线是由抛丸清理室(1)、整机清洗室、喷漆室(2)、流平室、烘干室(3)、找补室和输送系统(4)组成的,具体的步骤还是要看具体部件的个体情况,比如材料、大小、尺寸和形状等等。

在当下,电动葫芦还是主要的零部件输送形式,整机层面则多用双板链输送、转轨车输送和自行输送这三个形式。

2.1 设备准备2.1.1(1)的形式一般是吊挂式的。

它主要由前后隔离室体、抛丸室体和底部结构等七项主要部分构成。

它的长处是处理工程机械结构件、锻铸件的表面清理和强化,从而获得一定光滑的粗糙表面,这样的表面可以增加涂膜的附着力,还能提高防腐蚀效果。

当工件经过这个工序的时候,抛丸器会抛出高速弹丸,冲击工件表面的氧化部分,达到除锈目的,通常最后工件表面的清理等级可以达到很高的标准。

弹丸是可以通过皮带或螺旋输送组合经丸料分离器分离后进行循环利用的,有效减少耗材的使用度。

2.1.2(2)通过式是由不同系统组成的,它具体包括:清理室体、抛丸器、弹丸循环系统、通风除尘系统、底部基础和电气操纵。

浅谈徐州工程机械的涂装技术

浅谈徐州工程机械的涂装技术郑金芝(徐州工程机械技师学院,江苏徐州221000)一、概述在徐州工程机械制造过程中,涂装是一道必不可少的工序,具有以下意义:1.防锈保护作用。

徐州工程机械产品大多数是野外作业,且工况恶劣,工程机械涂装的主要目的是对车体的防锈保护,延长整车寿命。

2.美观装饰作用。

美好的外观给人以美感,同时,又是提高产品竞争力的一个有力措施。

3.警示作用。

如在容易发生危险的位置或部位,涂装成黑黄相间的条状警戒色以引起人们的警觉。

二、徐州工程机械涂装工艺现状1.前处理工艺。

在零部件进行表面装饰前必须进行前处理,这样能够提高零件的附着力,为涂装提供良好的基础,具体内容有除油、除锈、清理杂质等工序,彻底清除工件表面锈蚀、氧化皮、焊渣、油脂等。

徐州工程机械零件前处理主要工序有物理方法和化学方法,即抛丸和酸洗磷化。

(1)抛丸。

抛丸处理是利用抛丸器将具有一定硬度的丸料加速抛打到零件表面,起到磨削、切削作用,将锈蚀物清除,其效率高,除锈质量好。

徐工机械大型结构件采用抛丸前处理工艺。

其流程为:脱脂─屏蔽─抛丸─喷底面合一漆─去屏蔽─清理。

(2)磷化。

又叫酸洗磷化,适用于薄板件,工艺流程为:脱脂─水洗─酸洗─水洗─表调─磷化─水洗─干燥。

2.喷涂工艺。

徐工集团采用的喷涂工艺主要是空气喷涂及高压无气喷涂。

空气喷涂设备简单,操作方便灵活,适应性强,不受场地的限制,主要靠人体的移动实现对工件的操作。

徐州工程机械产品零件繁多,采用空气喷涂灵活性大,但是由于空气喷涂涂料的利用率仅为30%,所以浪费较大,同时环境污染严重。

由于高压无气喷涂一次喷涂厚度较大,喷涂效率较高,对于面积较大的零件是一种很好的喷涂方法。

但对于面漆而言,高压无气喷涂质量不如空气喷涂。

3.电泳涂装的应用。

电泳涂装在徐州工程机械行业主要用于驾驶室等薄板件的底漆涂装,把酸洗、磷化和电泳涂装流水线对接,工艺更佳、质量更高。

工艺流程为:下料─成型─焊接─酸洗─磷化─电泳─烘干。

工程机械涂装技术规范-三一重工——【涂装、电镀工艺】

Q/SY 三一重工股份有限公司企业标准Q/SY 1055-2007工程机械涂装技术规范1工程机械涂装技术标准1 范围本标准规定了工程机械涂装技术要求与质量标准。

本标准适用于三一重工工程机械整机及其零部件面漆的涂装,其它产品也可参照执行可参照执行本标准,本标准不适用于产品图样或技术文件有特殊要求的产品。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 1764 漆膜厚度测定法GB 6739 漆膜硬度测定法GB 9286 漆膜附着力测定法3 术语下列术语适用于本标准。

3.1 底漆直接涂布于基体表面的涂料;具有防锈、提高附着力等作用。

3.2 原子灰用于预先涂有底漆的表面,填平凹坑、缝隙、碰伤及划伤等缺陷的涂料;原子灰应具备良好的附着力和打磨性能,经打磨后呈平整光滑的表面。

3.3 中涂漆读万卷书行万里路涂布于底漆或原子灰之上,面漆之下的涂料,填平凹坑、缝隙;与底层及面漆层应具有良好的附着力,与面漆颜色相同或相近为宜。

3.4 面漆底漆和中涂层之上的涂层;面漆应具有良好的装饰性、耐候性、化学稳定性及物理机械性能。

3.5 起泡涂膜脱起成拱状或泡的现象。

3.6 针孔在涂覆和干燥过程中涂膜中产生针状小孔的现象。

3.7 起皱在干燥过程中涂膜通常由于表干过快所引起的折起现象。

3.8 桔皮涂膜上出现的类似桔皮的皱纹表层。

3.9 裂纹涂膜表面呈现不规则、深浅不同断裂纹路的现象。

3.10 缺漆(露底)漏涂或未能完全覆盖前道涂层或材料色泽的现象。

3.11 麻点(凹坑)涂膜表面因水、油等异物影响致使涂料不能均匀附着,产生收缩,形成泡、疤而呈现凹坑的现象。

3.12 流挂在涂覆和固化期涂膜出现下边缘较厚的现象。

工程机械整机涂装工艺探讨

工程机械整机涂装工艺探讨当前,工程机械的外观质量得到了前所未有的重视,但与国际知名品牌相比,国内工程机械产品的涂装质量尚存在一定的差距,主要表现在整机涂层的丰满度、平整度和光泽度等感观质量方面。

存在差距的直接原因一是工件表面的平整度有待提高,二是涂装原材料的质量不高,进口或合资产品一般采用进口或合资企业生产的涂料,国内产品一般采用国产涂料;间接原因是企业由于技术、人员、资金、传统影响等因素,在工程机械产品的涂装认识上存在误区,没有把涂装作为一个系统工程来考虑,把全厂工艺与质量联系来考虑,例如在下料和焊接等工艺过程中留下影响表面质量的缺陷。

1、涂装工艺及材料工程机械品种庞杂、规格多,整机体积大、重量重,不同产品生产特点和使用环境不同,各企业整机涂装工艺各有特点,其典型工艺流程为:清洗→烘干→刮腻子→烘干→打磨→中涂→烘干→面涂→精饰及底部喷涂→烘干→成品。

在中小批量生产场合,水分干燥和腻子干燥大多数采取自干方式。

工程机械结构件和薄板件不可避免地存在着一些影响涂层质量的缺陷,如麻点、蚀坑、焊缝等,因此需要刮涂腻子以提高产品装饰性能,但腻子层对涂膜的其它性能有害无益,尤其是大面积刮涂,不但不能提高产品外观的平整度,还易造成开裂、起泡、脱落等涂膜缺陷。

另外,目前刮涂腻子只能以手工方式进行,工人劳动强度较大,某些厂刮腻子打磨的工作量甚至占到整机涂装工时的70%以上。

为减少这方面的工作量,提高产品涂装质量,应尽可能提高产品零部件表面的平整度,加强下料成形、焊接,以及喷、抛丸工艺规范的管理。

中涂是介于底漆(或腻子层)与面漆之间所用的涂料,目的是为面漆层提供良好的基底,提高工件表面的平整度和涂层的丰满度。

对于外观较好或者部件涂装时已涂上第一遍面漆的场合,可采用两道面漆工艺提高产品外观性能。

工程机械用面漆普遍采用可低温烘干的自干型涂料,品种主要有改性醇酸磁漆、丙烯酸工程机械磁漆、聚氨酯磁漆等,分别满足不同客户的要求。

工程机械结构件涂装生产线的设计(全文)

工程机械结构件涂装生产线的设计[ [ XX:1009-914X(20XX)15-0160-01一、工程机械结构件涂装工艺说明工程机械结构件的涂装工艺相对简单,一般按照“上件抛丸清理底漆喷涂烘干腻子刮涂腻子烘干腻子打磨面漆喷涂流平烘干下件”的工艺流程进行作业,此工艺流程存在以下三点问题:1、结构件尺寸差异较大,但抛丸程序按最大长度尺寸设定,存在空抛;2、结构件抛丸后使用溶剂汽油对结构件表面油污进行清洗,除油效果差,而且无法清除结构件表面残留抛丸丸粉;3、底漆涂和面漆喷涂后均需烘干,不仅生产周期长,而且能耗高。

随着工程机械行业竞争的日趋加剧,降低产品制造成本和提高产品质量已成为各企业的重中之重,因此对工程机械涂装生产线的设计提出了更高的要求。

本文主要就工程机械结构件生产线设计展开讨论,通过在涂装线设计阶段进行改进,从而解决涂装能耗高、质量差的问题。

二、工程机械结构件涂装生产线的设计工程机械结构件外形尺寸相对较大,在涂装过程中需调整结构件悬挂高度满足喷涂的要求,因此确定使用自行葫芦输送系统对结构件进行输送。

以下就结合结构件涂装生产线进行具体的设计说明。

2.1工程机械结构件涂装生产线概况以挖掘机为例,年产量7000台,生产节拍为10min/挂,其中同意通过的最大结构件重量为4700Kg,同意通过的最大结构件尺寸为7.5×3.2×1.7m,生产工作制度以5个工作日、8h 双班制为准。

2.2具体生产线设计方案根据挖掘机结构件涂装生产需求出发,初步确定选用自行葫芦输送系统贯穿整个生产线,然后按照具体的工艺流程对相应工序加以说明。

具体如下:2.2.1涂装生产线系统设计结构件涂装线各工序间使用自行葫芦输送系统进行串联,然后按照“上件抛丸清理水洗烘干点刮腻子腻子烘干腻子打磨底漆喷涂面漆喷涂流平烘干下件”的工艺流程进行作业。

结构件通过电动平板车转运至上件屏蔽区域,手动操纵环链葫芦下降,将结构件通过锁链吊装至一次吊具上,使用硅胶螺纹堵对螺纹孔进行防护,一体橡胶堵对加工面进行防护,上件后根据结构件长度尺寸选择对应的抛丸程序,放行至自动抛丸室。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

调漆用具 调配油漆时必须应用相关的设备和相关的数底漆 1、打磨工具:

粘度计

滤布

气动搅拌器

气动打磨器

底磨砂纸

400#砂纸

工件表面达不平,必须应用底磨砂纸进行打磨平整后才可以底涂;底漆喷涂有问题也可以应用底磨砂纸打磨;面漆

打磨必须应用400#水砂纸打磨。

2、清洗工具和药剂:

调制体积比10:1;重量比 CCEC175 14:1。应用稀释剂调节粘 稠度,粘稠度要求25S—30S, 调配量根据生产数量的多少

CEXA299

调制体积比10:1;重量比 13.6:1。应用稀释剂调节 粘稠度,粘稠度要求25S— 30S,调配量根据生产数量 的多少来确定。

CCEC175

注:每次调漆必须根据所生产的工件数量和表面积大约估算出所应用油漆的多少,避免少配和过多配制油漆。底漆

面漆固化剂 C53-145A

卡特黎明灰色聚氨酯面漆 CKPA715

十、面漆喷涂 (如底漆要求一样)、流平(见六流平)、烘干(见七烘干)。

十一、面漆、螺纹孔、金工孔自验

1、应用的检测工具

漆膜厚度测试仪 每次应用前必须应用 样板对仪器进行校正

工件进行每挂一检或者 多检,检测时每个工件 检测点在6点以上,并做

不良 修复

底漆 检验

不良 修复

面漆 检验

打磨 清洗

底漆 调配

打磨 底漆

面漆 调配

打磨 面漆

合格

喷涂 底漆

一、漆前检验: 不合格工件绝对不可以继续进行加工。(如图)

面漆 喷涂

包装入库

工件表面有锈蚀

工件表面有油污

工件表面有锈和氧化皮

注:有以上图中所示的问题工件禁止进行喷涂。

二、工件屏蔽

根据客户的要求对不同的孔径、金工面等进行屏蔽,屏蔽工具如下图:

干膜膜厚过低导致漏青

激光氧化皮

十三、防护、包装、入库 1、针对合格产品必须进行金工孔、金工面、螺纹孔涂覆防锈油处理。 2、涂油后工件进行漆膜保护包装,再由专用承放托盘或者货架放置。 3、工件入库必须要有明确的入库时间、加工人员、自检人员、质量检验人员、包装人员的显示。 4、生产合格后的工件必须进行入库,不可以在涂装线闲放,避免漆膜损坏或与不合格件混乱。

工件表面板材残缺 工件焊缝不达标和焊错

M10锥型塞

M12直塞

Φ22直塞

M8锥型塞

9941/42专用台阶塞

M10直塞

Φ62.25金

Φ70.75金

9941/42专 用螺柱塞

M16直塞

第 1 页 共6页

不规则孔径 屏蔽胶皮带

Φ27锥型塞 涂装操作指导书

三、手动上料、设备、调漆工具 1、设备开启与测试 挂工件时必须提前开启涂装线,送风设备(打磨、喷漆)、水循环设备(打磨、喷漆)烘干加热设备、行车运转 等,不正常或者无法开启不可以生产,避免在操作的过程中有害气体和漆雾等有害物质无法排除,而对操作工人 产生危害。 2、屏蔽合格后的工件进行上料,上料时轻拿轻放避免合格工件产生磕碰。挂具应用相对的专用挂钩(挂钩时常清理)。

面漆固化剂 C53-145A

批准:

审核:

制作:

第 6 页 共6页

涂装操作指导书

第 7 页 共6页

涂装操作指导书

第 8 页 共6页

涂装操作指导书

第 9 页 共6页

涂装操作指导书

级)不同 的齿距选 ,检测频率

第 10 页 共 6 页

涂装操作指导书

第 11 页 共 6 页

涂装操作指导书

第 12 页 共 6 页

3、目测法: a、距工件表面1.2±0.1米处以90度视角在1076lux(100英尺-烛光)日光照明下进行。 b、工件表面不可以有流挂、桔皮、鱼眼、漏青、起泡等不良现象。

十二、不合格的返修和质量检验的判定

第 4 页 共6页

涂装操作指导书

1、经过自检的不合格工件必须对不合格部位的面漆进行打磨,打磨后再重新从面漆喷涂工序操作,操作时注意好对 合格区域的屏蔽,工件经过喷涂后必须对喷涂衔接部分进行接口水喷涂处理。

2、工件自检合格后(包括回丝)必须报至质量检验员,质量检验员会对自检合格后的产品进行复检,不合格会贴示 不合格标签,针对漆面不合格产品必须重新喷漆或修复。

3、 不合格图片: 有以下原因的工件必须修复或重新喷涂

漏喷

流挂

遮蔽不良

桔皮

颗粒

色差

光泽度不良

过多喷涂

硬度不良

附着力不良

鱼眼

板材不良

焊渣

起泡

针孔

磕碰导致的划伤

出界,喷枪与工件距离在35—45cm为好,具体视工件大小和外形而定。

喷涂手法:

1、 2、 3、 4、 由内而外 从上到下 先次要面后主要面 针对焊缝先喷涂;有很难喷涂部

六、流平 1、工件底漆、面漆后必须流平,流平时间必须保持在15分钟以上,让油漆里面的溶剂得到充分的挥发。 2、流平室必须干净整洁,空气环境必须达到无尘或低尘状态,温度常温即可,不可过高或者过低。

涂装操作指导书

第 21 页 共 6 页

涂装操作指导书

第 22 页 共 6 页

涂装操作指导书

第 23 页 共 6 页

涂装操作指导书

第 24 页 共 6 页

涂装操作指导书

第 25 页 共 6 页

涂装操作指导书

第 26 页 共 6 页

涂装操作指导书

第 27 页 共 6 页

涂装操作指导书

第 28 页 共 6 页

高压无气喷枪

喷漆时喷枪 与工件表面 距离为45cm 为最好,角 度与工件表 面成30——

高压无气喷枪

空气手动喷枪

以40——60cm/s速度,喷涂扇面需有1/4—1/3部分重叠,喷涂到物件边角扇面要有约100mm部分的出界,喷枪

与工件距离在300mm距离为好,具体看工件的大小和外形而定。

高压无气喷枪

喷枪与工件面保持30—80·的角度,以100cm/s速度,喷涂扇面需要有10mm交叉,喷涂到工件边角必须有稍稍

版本号

00

工程机械制造有限公司 涂装操作指导书

目的:确保工人生产的标准化、流程化、专业化而达到高品质、高产量。

适用范围:适用于苏州烨华工程机械制造有限公司涂装生产。

操作流程:

漆前 检验

底漆 流平

工序 执行标准

操作 品质监测

油漆 1E2001 油漆组 质量检验

面漆 流平

工件 屏蔽

底漆 烘干

面漆 烘干

手动 上料

清洗喷枪

快干清洗剂

压缩空气吹干

注:对工件进行清洗时必须对工件清洗全面,对油污特别重的部分进行多次清洗,避免有油污而导致脱漆。

3、调配底漆: 1、底漆和固化剂(底漆比固化剂)粘稠度应用稀释剂进行调配(应用稀释剂根据气温来确定)

威士伯黄色环氧底漆

黄色环氧底漆固化剂

威士伯黑色环氧底漆

黑色环氧底漆固化剂

CEXY105

八、底漆自检 1、底漆工件烘干后必须进行自我检查,确保工件底漆无不良。 2、底漆漆膜厚度检验,应用膜厚仪对工件的底漆膜厚进行检测,厚度38——45μ m为最好。用肉眼对工件边角部位进 行检查,确保工件无漏喷、流挂、起泡等现象。 3、如工件底漆不合格必须把工件转至打磨清洗工序进行重新加工,剩下工序类推,确保工件漆膜合格为止。

涂装操作指导书

第 45 页 共 6 页

涂装操作指导书

第 46 页 共 6 页

涂装操作指导书

第 47 页 共 6 页

涂装操作指导书

第 48 页 共 6 页

涂装操作指导书

第 49 页 共 6 页

涂装操作指导书

第 50 页 共 6 页

涂装操作指导书

第 51 页 共 6 页

涂装操作指导书

第 52 页 共 6 页

配制后必须在3个小时内用尽,超过规定时间的油漆不可以继续应用,过期的油漆也不可以应用,避免生产不良。

整桶油漆开桶前必须现摇晃均匀后(3分钟即可),再开桶配制;配制时必须有专用的承放的称量设施。

第 2 页 共6页

涂装操作指导书

五、底漆喷涂 喷漆设备

空气手动喷枪 喷距和走枪

空气手动喷枪

喷漆时喷枪 与工件表面 距离为30cm 为最好,角 度与工件表 面成垂直的

涂装操作指导书

第 53 页 共 6 页

涂装操作指导书

第 54 页 共 6 页

涂装操作指导书

第 55 页 共 6 页

涂装操作指导书

第 56 页 共 6 页

涂装操作指导书

第 57 页 共 6 页

涂装操作指导书

涂装操作指导书

第 37 页 共 6 页

涂装操作指导书

第 38 页 共 6 页

涂装操作指导书

第 39 页 共 6 页

涂装操作指导书

第 40 页 共 6 页

涂装操作指导书

第 41 页 共 6 页

涂装操作指导书

第 42 页 共 6 页

涂装操作指导书

第 43 页 共 6 页

涂装操作指导书

第 44 页 共 6 页

第 3 页 共6页

涂装操作指导书

九、面漆调制

调制体积比:3.5比1, 重量比3.33比1;应用稀 释剂调节粘稠度,粘稠 度要求25S—30S。配比 量按照需要生产量进行