工程机械产品涂装标准

机械工程涂装规范要求

机械工程涂装规范要求机械工程涂装是指在机械设备的表面进行喷涂、涂覆等处理,以提高机械设备的表面质量和耐久性。

为保证机械工程涂装的质量和效果,制定涂装规范是至关重要的。

本文将介绍机械工程涂装的规范要求,旨在提高涂装工作的标准化和规范性。

一、涂装前的准备工作在进行机械工程涂装之前,必须进行一系列的准备工作,以确保涂装效果的理想。

涂装前的准备工作包括以下几个方面:1. 表面处理:对机械设备表面进行除锈、打磨、清洗等处理,以去除污垢和氧化物,保证涂层与基材之间的附着力。

2. 涂装环境:确保涂装环境符合要求,一般要求无风尘、湿度适宜、温度稳定等条件,以防止灰尘等杂质污染涂装表面。

3. 涂料选择:选择适合机械设备的涂料,考虑到耐磨性、耐腐蚀性和外观要求等因素,以确保涂装质量和持久性。

二、涂装的技术要求机械工程涂装的技术要求主要包括涂料的施工方法、涂层的厚度和光洁度,以及涂装过程中的控制要求等。

1. 施工方法:涂装时要注意施工方法的选择,可以采用喷涂、刷涂或浸涂等不同的涂装方式,根据涂料的性质和涂装表面的形状来确定合适的施工方法。

2. 涂层的厚度和光洁度:涂装后的涂层应具有一定的厚度和光洁度要求,以保证涂层的防腐、隔热和美观效果。

厚度和光洁度的测量方法应符合相关标准。

3. 涂装过程控制:涂装过程中应控制涂料的流动性、喷涂压力和温度等参数,以确保涂层的均匀性和质量稳定性。

同时,应注意避免涂料流挂、结皮和起泡等涂装缺陷的产生。

三、涂装后的检验和评定涂装结束后,还需要对涂层进行检验和评定,以保证涂装质量的合格性。

涂装后的检验和评定主要包括以下几个方面:1. 外观检验:对涂层的表面光洁度、平整度、色泽、光泽度等进行外观检查,以确保涂层的美观效果。

2. 厚度测量:采用合适的测量方法,对涂层的厚度进行测量,以确保涂层的厚度符合规定的要求。

3. 耐磨性和耐腐蚀性:对涂层的耐磨性和耐腐蚀性进行测试,以评估涂层的使用寿命和性能。

工程机械涂装方案选择与比较

工程机械涂装方案选择与比较工程机械作为商业中必不可少的一环,对于涂装方案的选择和比较来说尤其重要。

正确的涂装方案不仅能保护机械的表面,还能美化机械外观,提高其身价和使用寿命。

本文将介绍涂装方案的选择和比较,以帮助机械制造商更好地选取合适的涂装方案。

一、涂装方案的选择1、颜色选择选择适合的颜色对于机械制造商来说非常重要,不同颜色代表不同的风格,不同的形象。

大多数机械涂装颜色选择比较单一,但是也有不同的需求。

在选择涂装颜色时,首先应该考虑所需颜色的应用场所。

例如,如果您的机械需要在室外使用,建议选择较深的颜色,如蓝色、黑色、深绿色等。

这是因为这些颜色在阳光下不易褪色,能更好地保持机器表面的美观。

2、涂料选择涂料的品质决定了涂装的效果,同时也影响到涂装的寿命。

合适的涂料应该是具有防锈性能,耐候性好,并且不易褪色。

选择合适的涂料可以直接决定机械的使用寿命和维修成本。

市面上的涂料种类繁多,根据不同的需求可以选择防锈性、防腐性、耐高温性等不同功能的涂料。

3、涂装方式选择涂装方式一般分为手工涂装和机器涂装两种,选择哪种涂装方式应该根据使用者的实际情况来决定。

手工涂装的优点是精度高,涂层厚,可以在机械表面有更好的防护和装饰效果,但是要求涂装人员技术高超。

机器涂装又被称为喷涂,适用于大批量生产和复杂表面涂装,可以节约时间和成本,但是喷涂的精度较低,涂层厚度不易控制。

二、涂装方案的比较1、烤漆与冷漆烤漆是一种在机械表面喷涂完层后,通过烘烤或持续干燥使涂层变硬、附着力强、美观度高的涂装方式;冷漆就是不经过高温加热的漆涂,常见的有氟碳漆、氨基漆和水性漆。

相比而言,烤漆的颜色稳定度、光泽度和耐磨性等更优,但是成本相比冷漆更高,需要专业的设备和操作技术。

2、粉末涂装与涂装油漆比较粉末涂装与涂料涂装相比,表面质量更优,涂层均匀、厚度可控、附着力极强、色彩纯正。

另外,粉末涂料的毒性低,环保性、化学稳定性更优,长期使用也更能保持色彩不变。

工程机械涂装守则(最基础的)

工程机械涂装工艺守则1.主题内容与适用范围本守则规定了工程机械产品涂装的通用技术条件、试验方法、检验规则与操作方法,适用于工程机械产品的防护与装饰性涂装.凡产品图样及技术文件无特殊要求时,均应符合本规定.2.术语2.1底漆直接涂布于物体表面打底,是基层用漆;其防锈能力强,附着力强,对金属起防锈作用.2.2腻子用于预先涂有底漆的金属表面,填平凹坑、缝隙、碰伤及划伤等缺陷;腻子应具备良好的结合力和打磨性能,经打磨后呈平整光滑的表面.2.3面漆用于底漆和腻子之后,保护底漆和腻子,对金属起防蚀作用;面漆应具备有良好的耐候性、化学稳定性及物理机械性能.涂膜光亮,色泽绚丽,使产品外形光滑、整洁、美观.2.4稀释剂用于稀释涂料,是涂料的辅助材料之一.3.涂料要求3.1涂装所用的底漆、腻子、面漆、稀释剂,必须配套使用,具体品种按有关规定执行.3.2涂料的质量必须符合化工部标准或有关标准的规定.3.3凡标牌不清、品质不明、包装破损或储存期过长的涂料,必须经质量检验处鉴定符合标准规定后方可使用.4.涂层部位与涂层颜色4.1产品机身外部表面的涂料颜色按本厂有关技术文件规定执行. 4.2齿轮箱体和端盖、轴承盖的未加工内壁,以及经常浸在油中的零件未加工表面,应涂耐油涂料.4.3装配后不易或不能涂装的部件或表面应在装配前涂装.4.4需要引起注意的部位和有特殊要求的部位应按表1规定或按有关技术文件规定.4.5产品上各种特殊标志,如厂名、商标、指示符号、警戒标志等,应涂与该标志所在部位的颜色有明显区别、协调而醒目的颜色.4.6已涂装的外购件和外协件,如涂膜未被破坏且装配后不影响整机外观时,可不再涂装.否则必须用与原色相同的涂料补涂.4.7产品在工作或移动时,容易碰坏的部位应按JB2299的规定,涂上醒目的安全标识.4.8不涂漆的零部件或部位有:合成树脂产品、橡胶件、维尼龙产品、玻璃件、部分镀锌件、铭牌、钢丝绳、蓄电池、完全封闭的部件内腔(设计上亦无特殊要求)等。

工程机械涂料标准

工程机械涂料标准

工程机械涂料标准主要包括以下几个方面:

1. 环保标准:涂料应符合国家的环保要求,含有害物质应小于%。

2. 耐火性能:工程机械在作业过程中,常常要面对高温情况,因此涂料应该具有一定的耐火性能。

3. 耐化学性能:涂料应该具有一定的耐酸碱性能,以避免在使用中因为化学作用而引起涂层损坏。

4. 防锈性:由于工程机械在户外使用,很容易因为湿度和雨水等原因导致机械表面的生锈。

因此,涂料应该具有较好的防锈性。

5. 耐磨性:涂料应具有较好的耐磨性能,以确保机械经过长时间的使用不会出现涂层脱落的现象。

此外,在选择合适的工程机械涂料时,还应根据使用环境、涂层要求、涂料颜色和品牌进行选择。

表面处理也是防锈涂装的重要工序之一,其质量在很大程度上决定了防锈涂装的效果。

以上内容仅供参考,建议查阅相关工程机械涂料标准文件或咨询专业人士,获取更全面准确的信息。

三一重工涂装标准

三一重工涂装标准

一、表面处理

1.1 表面处理应在室内或室外无尘、无污染的场所进行,以确保涂装质量。

1.2 表面处理包括除锈、去油污、打磨等步骤,以去除表面杂质,提高涂层附着力。

1.3 除锈应采用机械或化学方法,去除表面锈迹和氧化皮。

1.4 去油污应使用清洗剂或溶剂,去除表面油污和其他杂质。

1.5 打磨应使用砂纸或打磨机,去除表面不平整部分和旧涂层。

二、涂装材料

2.1 涂装材料应选用符合三一重工标准的材料,以确保涂装质量和耐久性。

2.2 涂料应具有优良的防腐蚀、耐磨、耐候、防水等性能。

2.3 涂料应按照说明书要求的比例混合、搅拌、熟化,确保涂料质量。

三、涂装设备

3.1 涂装设备包括喷枪、喷漆室、固化设备等,应符合涂装工艺要求。

3.2 喷枪应具有稳定的喷涂压力和雾化效果,确保涂层均匀。

3.3 喷漆室应能够有效捕捉和排放废气,减少对环境和人员的污染。

3.4 固化设备应能够提供足够的热量和能量,使涂料充分固化。

四、涂装工艺

4.1 涂装工艺应按照三一重工标准进行,以确保涂层质量和外观效果。

4.2 涂装前应对表面进行处理,确保表面干净、无杂质。

4.3 涂装时应控制涂层厚度和均匀度,避免出现流挂、起泡等现象。

4.4 涂装完成后应对涂层进行养护,防止涂层受到外界因素影响。

五、质量控制

5.1 质量控制应对涂装过程进行全面监控,确保涂装质量符合要求。

5.2 质量控制应对涂料质量、表面处理、涂装工艺等环节进行检查和测试。

机械设计中的涂装规范要求

机械设计中的涂装规范要求在机械设计中,涂装作为一项重要的工艺,旨在提供保护、美化和功能改善的效果。

然而,为了确保涂装质量和持久性,涂装规范要求成为必不可少的部分。

本文将讨论机械设计中的涂装规范要求,并通过列举几个重要的要点来解释其重要性。

1. 涂装前的表面处理涂装前的表面处理对于涂层的附着力和持久性至关重要。

表面应彻底清洁,无油、脱脂剂和其他杂质。

同时,对于有锈蚀或旧涂层的零件,需要进行适当的除锈或去涂处理。

此外,通过砂纸或其他工具对表面进行打磨,以提高涂装的均匀性和附着力。

2. 涂装材料的选择在机械设计中,涂装材料的选择应根据不同的环境条件和材料性质来确定。

例如,如果机械设备在潮湿环境下工作,应选择具有良好防腐性能的涂料。

此外,需要考虑涂装材料与基材的相容性,避免化学反应或剥离现象的发生。

3. 涂装厚度的控制涂装厚度是涂装质量的一个重要指标,过薄或过厚的涂层都会影响到涂层的性能。

因此,机械设计中的涂装规范要求对涂装厚度进行严格控制。

可以使用厚度测量仪来检测涂层的厚度,并根据涂层类型和要求来设定合适的厚度范围。

4. 涂装的环境要求涂装过程需要在适当的环境条件下进行,以确保涂料的固化和附着力。

温度和湿度是涂装环境的两个重要参数。

温度过高或湿度过大可能导致涂层干燥不均匀或发生脱落。

因此,机械设计中的涂装规范要求控制好涂装环境的温度和湿度,并确保其稳定性。

5. 涂装质量检验涂装完成后,质量检验是必不可少的环节。

质量检验可以通过目测、色差仪、剥离测试等方法进行。

目测是最基本的方法,用于检查涂层的均匀性和外观质量。

色差仪可以测量涂层的颜色差异,确保其符合设计要求。

剥离测试可以评估涂层的附着力。

涂装规范要求的遵守对于机械设计具有重要的意义。

它不仅影响到涂装质量和持久性,还关系到机械设备的使用寿命和外观效果。

因此,在机械设计中,我们需要严格按照涂装规范要求进行涂装工艺流程,并对涂装质量进行严格检验,以确保最终产品的质量和性能达到设计要求。

工程机械喷涂标准技术要求

工程机械喷涂标准技术要求## Requirements for Engineering Machinery Painting Standards.### English Answer:1. Surface preparation.The surface of the engineering machinery should be cleaned of all dirt, grease, and oil.Any rust or corrosion should be removed by sandblasting or other methods.The surface should be primed with a compatible primer.2. Paint application.The paint should be applied in thin, even coats.The paint should be allowed to dry completely between coats.The number of coats will vary depending on the type of paint and the desired finish.3. Curing.The paint should be allowed to cure completely before the machine is put into service.The curing time will vary depending on the type of paint and the environmental conditions.4. Inspection.The finished paint job should be inspected for any defects.Any defects should be repaired before the machine is put into service.5. Maintenance.The paint job should be maintained on a regular basis.This includes cleaning the surface of the machine and touching up any scratches or chips.Additional requirements.The paint used should be compatible with the materials used in the construction of the engineering machinery.The paint should be able to withstand the environmental conditions that the machine will be exposed to.The paint should be able to provide the desired level of protection for the machine.### 中文回答:1. 表面处理。

工程机械涂装过程控制要求

工程机械涂装过程控制要求1.涂料品种的确定涂料品种不同,所采用的涂装过程就不同。

应先确定涂料品种。

然后根据涂料品种选择对应的涂装过程控制方法。

1.1目前,国内主要几家工程机械制造厂家均采用双组份涂料,底漆采用双组份环氧酯涂料,面漆采用双组份聚氨酯涂料,腻子用原子灰腻子。

2.对于外协件涂装要求的规定2.1外协厂家应使用和我厂相同厂家相同型号的涂料。

2.2对镀锌处理的技术要求2.2.1镀层结晶细致、清洁光亮、分散能力好,应无明显的镀层缺陷,如气泡、孔隙、粗糙裂纹、烧焦和局部无镀层等疵病。

彩钝化后的零部件应有绿黄略带有红色的颜色。

2.2.2镀层厚度不小于12µm。

2.3镀铬技术要求:采用铜镍铬复合镀层,总厚度20µm以上。

2.4外协厂家有喷漆室的,必须使用喷漆室;有烘干室的必须采取烘干。

2.5铲斗、油缸等配套件必须喷涂面漆进厂。

2.6机罩上的网罩、后挡罩固定螺栓应采用不锈钢螺栓。

2.7外协产品的合格标识应贴在装配面上或其他非外观面上。

3.涂装工艺3.1小件涂装工艺(小件喷漆流水线)3.1.1小件涂装工艺流程:漆前处理(喷砂(丸)或酸洗磷化, 喷砂(丸)后必须4小时内喷涂底漆;酸洗磷化经晾干后,24小时内喷涂底漆)-喷涂底漆(干膜厚度30-40µm,两遍间隔约15分钟,室温干燥12小时或60-70℃干燥3-4小时)-填刮原子灰腻子(干燥2小时后打磨,再干燥10小时)-喷涂底漆(干膜厚度30-40µm, 两遍间隔约15分钟,室温干燥12小时或60-70℃干燥3-4小时)-喷涂面漆(干膜厚度20-30µm,经室温干燥6-7小时后方可转运)3.1.2具体施工工艺可根据本单位人、机、料、法、环、检的情况编写涂装工艺。

3.2自制大型结构件的涂装工艺(大件喷漆流水线)3.2.1涂装工艺流程:确认-除油-屏蔽-抛丸-清理-喷涂第一道底漆(干膜厚度30-40µm, 两遍间隔约15分钟,室温干燥12小时或70-80℃干燥1小时)-刮腻子-上挂-喷涂第二道底漆(干膜厚度30-40µm, 两遍间隔约15分钟,70-80℃干燥1小时)-强冷-喷涂面漆(干膜厚度20-30µm, 两遍间隔约15分钟,70-80℃干燥1小时)-下挂3.2.2除油、屏蔽、上挂、强冷、下挂等工序的细节可根据本单位实际情况确定。

机械工艺设计中的表面涂装工艺规范要求解析

机械工艺设计中的表面涂装工艺规范要求解析表面涂装工艺规范是机械工艺设计中非常重要的一部分,它直接影响着产品的质量和外观。

本文将对表面涂装工艺规范的要求进行解析,帮助读者更好地理解和应用于实际设计中。

一、涂装前的准备工作在进行表面涂装之前,必须确保待涂装的物体表面干净、平整。

首先,对物体表面的油污、尘埃等杂质进行清洗,可以使用清洗剂或者溶剂来进行清洗。

其次,对表面粗糙度进行处理,包括抛光、打磨等,以保证涂层的附着力和光滑度。

二、涂装材料的选择在进行表面涂装时,应选择适合的涂料和涂装工艺。

涂料的选择应考虑到产品的使用环境、外观要求以及耐久性等因素。

常见的涂料有漆类、胶粘剂、防锈剂等。

此外,还需选择适当的涂装工艺,如喷涂、滚涂、浸涂等,以及相应的设备和工具。

三、涂装的操作规范在进行表面涂装时,需要按照一定的操作规范进行操作,以确保涂层质量和工作安全。

首先,操作人员应佩戴防护用品,如手套、防护眼镜等,避免接触有害物质。

其次,应按照涂装工艺要求进行喷涂或者涂刷,注意涂料的均匀性和厚度控制。

同时,忌讳不当的操作,如过快过慢的速度、过高过低的温度等。

四、涂装后的处理涂装工艺完成后,还需进行涂层的干燥和处理。

建议使用适当的干燥设备和方法,确保涂层充分干燥。

此外,还可以进行表面处理,如打磨、抛光等,以提高涂层的光洁度和外观。

五、涂装工艺的检测与评估为了确保涂装工艺的质量,在涂装完成后,应进行检测和评估。

常用的涂层质量检测手段包括粗糙度测试、附着力测试、耐腐蚀性测试等。

根据检测结果,可以对涂装工艺进行调整和改进,以达到更好的效果。

六、涂装工艺规范的重要性表面涂装工艺规范的制定和遵循对于机械工艺设计至关重要。

规范的存在可以提供准确的标准和指导,确保涂装过程的可控性和稳定性。

合理的规范能够最大限度地减少涂装过程中的质量问题和安全隐患,提高产品的质量和品质。

总结:表面涂装工艺规范的要求是机械工艺设计中不可忽视的一环。

准备工作、涂装材料的选择、操作规范、涂装后的处理以及检测与评估等方面都需要严格遵循规范要求。

工程机械涂装通用技术条件

工程机械涂装通用技术条件工程机械涂装通用技术条件是指工程机械涂装过程中需要满足的一些基本要求和标准。

涂装是对工程机械进行保护和美化的重要工艺,它可以增加工程机械的耐用性、抗腐蚀性和美观度。

本文将从涂装材料、涂装工艺和涂装质量三个方面详细介绍工程机械涂装的通用技术条件。

一、涂装材料1. 涂料:涂装材料主要包括底漆、面漆和清漆。

底漆用于提高工程机械的附着力和耐腐蚀性,面漆用于提供颜色和光泽,清漆用于保护面漆。

涂料应具有良好的附着力、耐候性和耐腐蚀性。

2. 溶剂:溶剂用于调节涂料的粘度和干燥速度。

常用的溶剂有有机溶剂和水溶剂,选择合适的溶剂可以提高涂装效果和环境友好性。

3. 防腐剂:防腐剂用于提高涂料的抗腐蚀性能,延长工程机械的使用寿命。

常用的防腐剂有有机锡、有机锌和硫酸盐等。

二、涂装工艺1. 表面处理:在涂装前,需要对工程机械的表面进行处理,以提高涂层的附着力。

表面处理包括除锈、除油、除尘和打磨等工序。

2. 涂装方法:涂装方法有喷涂、刷涂和浸涂等。

喷涂是最常用的涂装方法,可以实现均匀的涂装厚度和高效的涂装速度。

3. 干燥和固化:涂装完成后,需要将涂层进行干燥和固化,以使其达到设计要求的性能。

干燥和固化方法有自然干燥、热风干燥和紫外线固化等。

三、涂装质量1. 涂装厚度:涂装厚度是涂层质量的重要指标之一。

涂装厚度过大会导致涂层开裂,涂装厚度过小会影响涂层的保护效果。

因此,涂装厚度应符合设计要求。

2. 涂装均匀性:涂装均匀性是指涂层在工程机械表面的分布是否均匀。

涂装均匀性差会导致涂层出现色差和质量问题,影响外观效果。

3. 涂层附着力:涂层附着力是指涂层与工程机械表面的粘结强度。

涂层附着力差会导致涂层脱落,影响涂层的使用寿命。

4. 涂层硬度:涂层硬度是指涂层的耐刮擦和耐磨损性能。

涂层硬度过低会影响涂层的耐久性和抗损伤性能。

5. 涂装质量检测:涂装质量检测是保证涂装质量的重要手段。

常用的涂装质量检测方法有涂层厚度测量、涂层附着力测试和涂层硬度测试等。

工程机械涂料施工标准(3篇)

第1篇一、施工前准备1. 工程机械涂料施工前,应确保施工环境符合以下要求:(1)施工场地清洁、干燥、通风良好,温度在5℃-30℃之间。

(2)涂料、稀释剂等材料存放于通风、阴凉、干燥处,避免阳光直射。

(3)施工人员需穿戴适当的防护用品,如防尘口罩、防护眼镜、工作服等。

2. 施工工具及设备准备:(1)喷枪:选用适合的喷枪,如空气喷枪、高压无气喷枪、空气辅助式喷枪及手提式静电喷枪等。

(2)搅拌器:用于涂料搅拌,确保涂料均匀。

(3)清洁工具:如毛刷、砂纸、清洗剂等。

(4)辅助设备:如烘烤设备、水帘喷漆室、无泵喷漆室等。

二、施工工艺1. 涂装前金属表面处理:(1)清除工件表面的油污、尘土、锈蚀等。

(2)根据工件材质和具体情况,进行机械加工和化学处理,如磷化、氧化和钝化处理。

(3)脱脂和磷化是化学处理工艺中的关键工序,直接影响工件化学处理的质量和防锈涂层的质量。

2. 涂装施工:(1)底漆:选用环氧富锌车间底漆、铁红环氧底漆、聚氨酯底漆等,涂装前需搅拌均匀。

(2)中间漆:选用环氧中涂漆、云铁环氧中涂漆、环氧聚酯中涂漆等,涂装前需搅拌均匀。

(3)面漆:选用丙烯酸面漆、丙烯酸聚氨酯面漆、醇酸树脂面漆等,涂装前需搅拌均匀。

(4)涂装方式:采用喷涂方式进行涂装,喷涂工具选用适合的喷枪。

(5)涂装厚度:根据工件材质和涂料性能,确定合适的涂装厚度。

(6)涂层干燥:采用烘烤均匀的热风对流的烘干方式,确保涂层干燥。

三、施工质量控制1. 涂装前表面处理质量:确保工件表面无油污、尘土、锈蚀等,处理效果达到要求。

2. 涂装过程:严格按照涂料厂家提供的施工工艺进行涂装,确保涂层均匀、无气泡、无流淌。

3. 涂层干燥:涂层干燥后,进行涂层厚度、光泽度、附着力等检测,确保符合要求。

4. 涂装后质量:涂层表面光滑、平整,无裂纹、脱落等现象。

四、施工安全1. 施工过程中,严格遵守安全操作规程,确保施工人员人身安全。

2. 涂料、稀释剂等易燃易爆物品,应远离火源,避免火灾事故。

机械工程中的涂装和喷涂规范要求

机械工程中的涂装和喷涂规范要求涂装和喷涂是机械工程中常见的表面处理方法,能够提供材料保护、美化外观以及改善机械性能。

为了确保涂装和喷涂的质量和效果,机械工程中存在一系列的涂装和喷涂规范要求。

本文将介绍在机械工程中常见的涂装和喷涂规范要求,以加强涂装和喷涂的标准化管理,提高涂装和喷涂的质量。

1. 表面处理要求在进行涂装和喷涂之前,机械工程中的表面处理是必不可少的一步。

涂装和喷涂前的表面处理对于涂层的附着力、耐久性和一致性起着至关重要的作用。

机械工程中的表面处理包括:除油、去污、除锈、磷化等。

涂装和喷涂前必须对表面进行彻底清洁,确保表面没有油脂、污垢和氧化物。

此外,除锈和磷化等处理方法也必须依照相应的规范进行,以确保表面处理的质量。

2. 涂料选择要求机械工程中的涂装和喷涂需要选择适合的涂料。

涂料的选择应考虑以下几个方面:材料的性能要求、使用环境的要求、涂装方法的要求等。

根据不同的要求,机械工程中常用的涂料有:环氧树脂、聚氨酯、丙烯酸等。

在选择涂料时,还需要考虑涂装工艺、成本和环保因素,以综合评估涂料的可行性。

3. 涂布方式和涂布厚度要求机械工程中的涂装和喷涂可以采用不同的涂布方式,如刮涂、喷涂、浸涂等。

不同的涂布方式适用于不同的涂料和涂装对象。

为了确保涂层的均匀性和一致性,涂布厚度也需要按照规范要求进行控制。

涂布厚度的过厚或过薄都会影响涂层的性能和质量,因此必须依照规范进行涂布厚度的测量和控制。

4. 干燥和固化要求涂装和喷涂完成后,涂料需要进行干燥和固化。

干燥和固化的过程会影响涂层的质量和性能。

机械工程中的涂装和喷涂规范要求在涂装完成后,必须按照所选涂料的要求进行干燥和固化的处理。

干燥时间、温度和湿度等参数需要根据涂料的技术规范进行控制,以确保涂层具有良好的附着力和耐久性。

5. 涂层质量测试和评估涂装和喷涂完成后,机械工程中的涂装和喷涂规范要求对涂层的质量进行测试和评估。

常见的涂层质量测试包括:涂层厚度的测量、附着力的测试、硬度的测定、耐腐蚀性的评估等。

机加工零件油漆质检标准

机加工零件油漆质检标准

本标准适用于对机加工零件表面涂装油漆的质量检验。

1.表面处理

1.1表面处理质量应符合设计要求,表面应无油渍、污垢、锈蚀、旧漆等杂质。

1.2表面处理后的粗糙度应符合设计要求,一般应控制在Ra3.2~6.3μm之间。

1.3表面处理后的清洁度应符合设计要求,一般应达到GB/T8923-88标准中的St2级或Sa2级。

2.涂装质量

2.1涂装材料应符合设计要求,选用时应考虑涂料的性能、用途、施工条件和环境等因素。

2.2涂装施工时应严格遵守工艺规程,涂层应均匀、平整、光滑,色泽一致,无气泡、桔皮、裂纹、流挂、脱落等缺陷。

2.3涂层厚度应符合设计要求,一般应控制在规定范围之内。

2.4涂装完成的零件表面应无漏涂、虚涂、脱漆等现象。

3.附着力和耐磨性

3.1涂层的附着力应符合设计要求,一般应达到GB/T9286-88标准中的1级或2级。

3.2涂层的耐磨性应符合设计要求,一般应达到GB/T1768-93标准中的1级或2级。

4.漆膜性能

4.1漆膜的硬度应符合设计要求,一般应达到GB/T6739-96标准中的1级或

2级。

4.2漆膜的耐冲击性应符合设计要求,一般应达到GB/T6749-97标准中的1级或2级。

4.3漆膜的耐候性应符合设计要求,一般应达到GB/T1775-95标准中的2级或3级。

5.外观质量

5.1涂装完成的零件外观应无明显的色差、光差、流挂、橘皮、针孔等缺陷。

5.2涂装完成的零件外观应平整光滑,无明显颗粒、划痕、凹凸等缺陷。

工程机械整机涂装质量检验标准

工程机械整机涂装质量检验标准一、范围本标准规定了整机涂装的术语和定义、涂层和缺陷分类、要求、试验方法、判定规则。

本标准适用于产品整机涂装的评定。

二、术语和定义下列术语和定义适用于本标准。

2.1、涂装:将涂层涂覆于基底表面形成具有防护、装饰和特定功能涂层的过程,又叫涂料施工。

[GB/T8264-1987,术语1.1]2.2、底漆:直接涂布于物体表面打底,是基层用漆;其防锈能力强,附着力强,对金属起防锈作用。

[JB/T5946-1991,定义3.1]2.3、腻子:用于预先涂有底漆的金属表面,填平凹坑、缝隙、碰伤及划伤等缺陷;腻子应具有良好的结合力和打磨性能,经打磨后呈平整光滑的表面。

[JB/T5946-1991,定义3.2]2.4、面漆:用于底漆和腻子之后,保护底漆和腻子,对金属起防蚀作用;面漆应具有良好的耐候性、化学稳定性及物理机械性能。

涂膜光亮,色彩绚丽,使产品外形光滑、整洁、美观。

[JB/T5946-1991,定义3.3]2.5、稀释剂:用于稀释涂料,是涂料的辅助材料之一。

[JB/T5946-1991,定义3.4]2.6、光泽:涂膜表面以反射光线的能力为特征的一种光学性质。

[GB/T8264-1987,术语5.12]2.7、附着力:涂层与基底间联结力的总和。

[GB/T8264-1987,术语5.13]2.8、涂膜硬度:涂膜抗机械作用的能力。

[GB/T8264-1987,术语5.14]2.9、刷痕:刷涂层干燥后出现的条状隆起现象。

[GB/T8264-1987,术语5.44]2.10、起泡:涂膜脱起成拱状或泡的现象。

[GB/T8264-1987,术语5.45]2.11、桔皮:涂膜上出现的类似桔皮的皱纹表层。

[GB/T8264-1987,术语5.51]2.12、起皱:在干燥过程中涂膜通常由于表干过快所引起的折起现象。

[GB/T8264-1987,术语5.54]2.13、针孔:在涂覆和干燥过程中涂膜中产生小孔的现象。

机械设备喷漆标准

机械设备喷漆标准一、表面处理1. 设备表面应清洁干燥,无油脂、水分、杂质等影响喷漆质量的物质。

2. 设备表面应平整,无凹凸不平、锈蚀、毛刺等现象。

3. 对于粗糙表面,应使用腻子填平,并打磨至平整光滑。

4. 对于光滑表面,应使用砂纸打磨至平整光滑。

5. 表面处理完成后,应清洁表面,并使用干燥的压缩空气吹净。

二、涂料选择1. 根据设备的使用环境、工作温度、湿度等条件,选择适合的涂料品种和颜色。

2. 根据设备表面的材质和颜色,选择相容性好的涂料。

3. 考虑涂料的耐候性、耐腐蚀性、耐磨性等性能。

4. 考虑涂料的施工性、干燥时间、涂层厚度等要求。

三、涂层厚度1. 根据涂料品种和设备使用要求,确定涂层厚度。

2. 对于一般机械设备,涂层厚度应在25-50微米之间。

3. 对于特殊机械设备,应根据产品要求确定涂层厚度。

4. 涂层厚度应均匀一致,无起泡、裂纹、脱落等现象。

四、涂装工艺1. 采用高压无气喷涂工艺,确保涂料均匀覆盖设备表面。

2. 对于大型设备,可采用有气喷涂工艺,但应注意喷枪与设备表面的距离和角度。

3. 对于特殊形状的设备,可采用刷涂、滚涂等工艺,但应注意涂料的均匀性和厚度。

4. 在涂装过程中,应注意保护未喷涂部位和已喷涂部位的交叉污染。

五、颜色搭配1. 根据设备的使用环境和设计要求,选择合适的颜色搭配方案。

2. 对于一般机械设备,推荐使用单色或双色搭配方案。

3. 对于特殊机械设备,可根据设计要求选择多色搭配方案。

4. 颜色搭配应协调美观,无明显色差和反差。

六、涂层保护1. 在涂层完全干燥之前,应避免设备接触水、油、化学品等物质。

2. 在涂层干燥之后,应使用保护膜或防尘罩对设备进行保护。

3. 在设备使用过程中,应注意避免硬物刮擦、碰撞设备表面。

4. 在设备长时间不使用时,应对表面进行清洁和维护,确保涂层的完好性。

七、施工环境1. 施工环境应清洁卫生,无灰尘、烟雾、异味等污染源。

2. 施工环境温度应在涂料适宜的温度范围内,以保证涂料的正常干燥和附着力。

工程机械涂装方案

一、前言随着工程机械行业的发展,涂装工艺在其生产过程中扮演着至关重要的角色。

优质的涂装可以有效延长机械设备的使用寿命,保护设备不受环境侵蚀,同时也可以美化设备外观,提升产品形象。

因此,制定一套科学、合理的涂装方案对于工程机械行业至关重要。

二、涂装原则1. 耐久性:由于工程机械常常要在恶劣的环境下工作,因此所选涂料及涂装工艺必须具备很高的耐久性,能够长期保护设备表面免受外部环境侵蚀。

2. 环保性:涂装过程中应尽量采用无污染、无毒害的材料和工艺,以减少对环境的污染。

3. 美观性:合适的涂装可以使工程机械外观更加美观,提升产品形象,吸引客户的注意。

4. 节约成本:在满足以上原则的前提下,尽量选择成本低廉的涂装材料和工艺,以节约成本。

三、涂装工艺1. 表面处理在进行涂装之前,首先需要对工程机械的表面进行处理。

这一步骤的主要目的是为了去除表面的油污、锈蚀和其他杂质,以确保涂装后的附着力和平整度。

通常的表面处理方法包括砂洗、喷丸和化学溶剂清洗等。

2. 底漆涂装在表面处理完成之后,下一步就是进行底漆涂装。

底漆的主要作用是提供表面附着力,并为上层涂料提供均匀的颜色和光泽。

为了保证涂装的整体效果,底漆的选材和涂装工艺需要严格控制。

通常情况下,底漆的涂装方式可以选择喷涂、滚涂或者浸涂等方法。

3. 面漆涂装面漆是工程机械外观的主要部分,因此其涂装效果直接影响产品形象和吸引力。

为了保证面漆的质量和外观效果,需要选用高质量的面漆材料,并采用科学合理的涂装工艺。

面漆的涂装方式和厚度也是需要严格把控的关键环节。

4. 烘干和固化涂装完成后,面漆需要经过一定时间的烘干以及固化。

这一步骤的目的是使涂料表面形成坚固的保护膜,以确保涂装效果的持久性和耐久性。

烘干和固化的方式包括自然晾干、加热烘干和紫外线辐射固化等多种方法。

1. 底漆材料底漆材料需要具备良好的附着力、防锈性和耐腐蚀性。

一般情况下,底漆的选择可以考虑使用环氧底漆、聚氨酯底漆和磷化底漆等。

涂装技术要求的规定

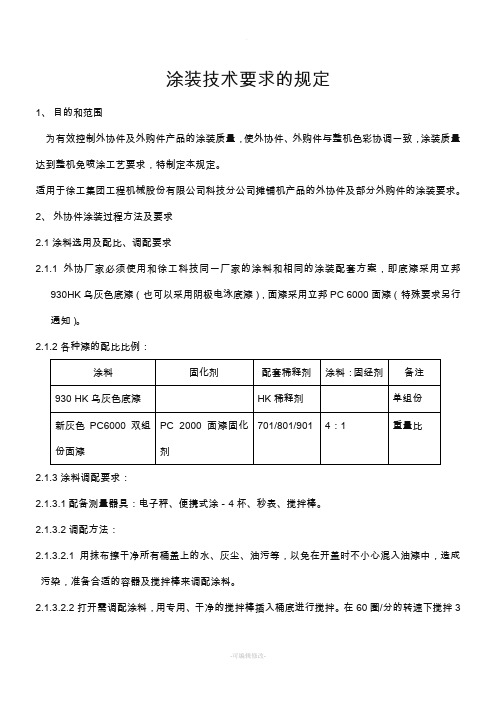

涂装技术要求的规定1、目的和范围为有效控制外协件及外购件产品的涂装质量,使外协件、外购件与整机色彩协调一致,涂装质量达到整机免喷涂工艺要求,特制定本规定。

适用于徐工集团工程机械股份有限公司科技分公司摊铺机产品的外协件及部分外购件的涂装要求。

2、外协件涂装过程方法及要求2.1涂料选用及配比、调配要求2.1.1外协厂家必须使用和徐工科技同一厂家的涂料和相同的涂装配套方案,即底漆采用立邦930HK乌灰色底漆(也可以采用阴极电泳底漆),面漆采用立邦PC 6000面漆(特殊要求另行通知)。

2.1.2各种漆的配比比例:2.1.3涂料调配要求:2.1.3.1配备测量器具:电子秤、便携式涂-4杯、秒表、搅拌棒。

2.1.3.2调配方法:2.1.3.2.1用抹布擦干净所有桶盖上的水、灰尘、油污等,以免在开盖时不小心混入油漆中,造成污染,准备合适的容器及搅拌棒来调配涂料。

2.1.3.2.2打开需调配涂料,用专用、干净的搅拌棒插入桶底进行搅拌。

在60圈/分的转速下搅拌3分钟(顺时针搅拌2分钟,逆时针搅拌1分钟)。

2.1.3.2.3将搅拌均匀的油漆用80目以上的滤网进行过滤。

2.1.3.2.4将主漆与固化剂按质量比4:1进行调配,然后加入适量稀释剂,进行充分搅拌,并熟化5~10分钟,涂料调配比由经过培训的专人负责。

涂料桶和固化剂桶在调配完后要及时盖好桶盖,以防止被污染。

2.1.3.2.5.3根据涂料的重量,加入计算的固化剂数量,并及时搅拌均匀。

搅拌时用专用、干净的搅拌棒插入底进行搅拌。

在60圈/分的转速下搅拌3分钟(顺时针2分钟,逆时针搅拌1分钟)。

2.1.3.2.5.4在搅拌均匀的涂料中加入对应名称的稀释剂,用专用、干净的搅拌棒插入桶底搅拌,在60圈/分的转速下搅拌2分钟(顺时针搅拌1分钟,逆时针1分钟),调整干净的搅拌棒插入桶底进行至合适的粘度。

在确认搅拌均匀条件下准备使用(需要过滤)。

2.1.3.2.8调配好的涂料,杜绝露天存放,需用盖屏蔽以免落入水、灰尘等杂质,并保证在4小时内使用,超过时间的将废弃(一般要求上午调配的涂料上午使用,杜绝使用隔底涂料)桶内剩余未调配的固化剂必须密封完全,以免吸水失效。

工程机械涂装技术规范-三一重工——【涂装、电镀工艺】

Q/SY 三一重工股份有限公司企业标准Q/SY 1055-2007工程机械涂装技术规范1工程机械涂装技术标准1 范围本标准规定了工程机械涂装技术要求与质量标准。

本标准适用于三一重工工程机械整机及其零部件面漆的涂装,其它产品也可参照执行可参照执行本标准,本标准不适用于产品图样或技术文件有特殊要求的产品。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 1764 漆膜厚度测定法GB 6739 漆膜硬度测定法GB 9286 漆膜附着力测定法3 术语下列术语适用于本标准。

3.1 底漆直接涂布于基体表面的涂料;具有防锈、提高附着力等作用。

3.2 原子灰用于预先涂有底漆的表面,填平凹坑、缝隙、碰伤及划伤等缺陷的涂料;原子灰应具备良好的附着力和打磨性能,经打磨后呈平整光滑的表面。

3.3 中涂漆读万卷书行万里路涂布于底漆或原子灰之上,面漆之下的涂料,填平凹坑、缝隙;与底层及面漆层应具有良好的附着力,与面漆颜色相同或相近为宜。

3.4 面漆底漆和中涂层之上的涂层;面漆应具有良好的装饰性、耐候性、化学稳定性及物理机械性能。

3.5 起泡涂膜脱起成拱状或泡的现象。

3.6 针孔在涂覆和干燥过程中涂膜中产生针状小孔的现象。

3.7 起皱在干燥过程中涂膜通常由于表干过快所引起的折起现象。

3.8 桔皮涂膜上出现的类似桔皮的皱纹表层。

3.9 裂纹涂膜表面呈现不规则、深浅不同断裂纹路的现象。

3.10 缺漆(露底)漏涂或未能完全覆盖前道涂层或材料色泽的现象。

3.11 麻点(凹坑)涂膜表面因水、油等异物影响致使涂料不能均匀附着,产生收缩,形成泡、疤而呈现凹坑的现象。

3.12 流挂在涂覆和固化期涂膜出现下边缘较厚的现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言

本标准编写规范遵循QN/CL4.2-01《标准化工作导则第1部分:标准的结构和编写规则》。

本标准起草人: 孟庆林

更改记录

一、目的

为了明确油漆管理规范,特制定本标准。

二、范围

本标准规定了对产品表面油漆涂装质量的最低要求。

本标准适用于公司及供应商的机械产品涂装漆膜质量指标及检验的规则。

三、参考文件

JB/T 2299 矿山、工程、起重运输机械产品涂漆颜色和安全标志

GB/T 1720 漆膜、附着力测定

GB/T 1729 漆膜及外观测定法

GB/T 1730 漆膜硬度测定法摆杆阻尼试验

GB/T 1731 漆膜柔韧性测定法

GB/T 1732 漆膜耐冲击测定法

GB/T 1733 漆膜耐水性测定法

GB/T 1743 漆膜光泽度测定法

GB/T 1764 漆膜厚度测定法

GB/T 1771 漆膜耐中性盐雾性能测定法

GB/T 1865 漆膜老化(人工加速)测定法

GB/T 9286 漆膜漆膜的划格试验

四、涂料质量指标规定

表1

五、禁止涂装部位

1.涂装作业前,对于部件禁止涂装部位,在涂装前必须屏蔽好。

2.除图纸中有另行要求的部位,下面所列部位禁止涂装:

a)、螺纹孔、焊接螺栓部位;

b)、机加工孔、机加工面;

c)、外部橡胶、塑料类等非金属部位;

d)、表面镀其它金属部位等;

e)、部件标识铭牌等。

六、涂料

1.使用涂料

涂料应使用甲方指定认可公司,甲方未明确指定的由乙方(技术部)在买足甲方

要求的前提下指定公司,并联系甲方征求意见。

2.涂装成品的包装运输要求

2.1涂装完毕的成品,运输前必须对未喷漆的机加工面进行防锈处理;

2.2涂装完毕的成品,必须使用隔板、隔网等物品隔离包装,并用专用的工装运输;

2.3对于液压系统用的钢管类部件,必须将钢管开口处进行密封处理(禁止使用不

容易拆除的密封用材料如粘胶纸等)、防锈、防污染;

3.部件前处理及涂装外观质量检验

3.1、部件涂装外观质量检验基准见表A1

3.2、部件前处理及涂装外观质量检验见表A2;

3.3、部件涂装外观质量检验基准见表A3;

3.4、涂装外观质量检验项目及方法见表A4;

3.5、前处理及涂装工序检查要点及注意事项见表A5;

3.6、部件前处理及涂装外观质量等级区分见表A6;

3.7、不同底材的涂装层检验项目见表A7。

附录

(规范性附录)

表A1 部件涂装外观质量检查基准——涂装缺陷的定义

表A2 部件前处理及涂装外观质量检验

表A3 部件涂装外观质量检验基准

说明:每□300:边长为300mm的正方形单位面积;φ2↓≤1:直径为≤φ2的缺陷少于等于1处。

表A4 涂装外观质量检验项目及方法

色差色差仪

色板

对比

a) 先用色差仪在标准色板上

测量基准。

b) 再测量被检漆面的颜色

后,在不同部位取几点进行测

量

a)一级表面△E≤1.5

b)二级表面△E≤1.5

c) 三级表面肉眼观察不

可辨

1件/10

件

漆膜硬度硬度(漆

膜经24

小时干

燥后测)

分别在A、B、C级表面的漆膜

上,用拇指甲猛烈地下压在漆

膜上并旋转到90°时,观察漆

膜上有没有记号(痕迹),每

个面各取一点。

(无法确定时

用铅笔硬度法进行测定)

无看得见的记号

每件

注:以上所有性能检测均在产品表面油漆完全干透的情况下进行检测。

具体完全干透时间为:1.雨季、冬季在烘干3天后;2.其余时节在烘干2天后。

表A5 前处理及涂装工序检查要点及注意事项

表A6 部件前处理及涂装外观质量等级区分

表A7 不同底材的图层检验项目。