贴标签工艺改善报告

生产工艺改善报告。

生产工艺改善报告。

车间改善措施报告车间改善措施报告经过一月的车间生产实践及日常对产品作业流程的观察,我本人初步总结出现在生产车间的问题点以及对车间后续规范化管理提出几点见解。

一问题点:1. 产品生产过程中有工艺规范但无作业标准。

2. 作业人员大部分技术技能欠缺或技能单一,无工艺规范化常识。

3. 人员流失时无法有效的及时补充,品质和产能不能很好地保证。

4. 设备日常故障较多,较大影响生产作业效率,没有使整个现有车间的人员配置效率达到较理想化。

5. 车间缺乏有效管理措施,未建立基本的人员管理办法及考核制度,工作人员岗位职责概念模糊不清。

6. 各岗位之间数据对接不太完善,有漏写标示卡现象。

7. 车间环境急待整理整顿,成品、半成品、零配件以及废次品的摆放杂乱,清除不必要的废弃物品,保持整个车间和生产线的清洁,有利于保障产品的品质和提升生产效率。

8. 模具的领取和归还记录不完善,有漏写现象,模具不及时归还,模具无日常维护。

9. 使用工具乱放,导致设备的维修、调试不方便。

10. 生产现场罗列杂乱,尤其是穿线人员,造成车间拥堵现象。

11. 生产工程中产品堆积现象严重,导致产品氧化,严重影响产品品质和后续的清尾结单工作,影响生产率、增加工时、提高加工成本、造成公司经济损失。

二改善计划及措施:1. 制定公司产品生产规范工艺流程,设置关键岗位工艺管控办法。

有利于对产品品质进行管控,以减少产品品质不良现象,并可初步设定生产合格率目标,减少无谓的返工和人力浪费,从而提升产品品质及生产效率。

2. 人员岗位职责的明确化,建立责任机制和追踪机制,有利于岗位人员的责任心的提升,并实施奖罚制度,不能做多做少一个样,做好做坏一个样,做与不做一个样,提升员工的积极性和责任感。

3. 要求员工做到每一道工序的自检和互检,以保证没有漏装、错装及破损和不合格品进入下一道工序。

4. 在早会上,管理人员可总结前日生产时发现的品质、车间及生产过程等发生问题,避免后续生产中再次发生,有利于对员工进行品质和责任教育。

生产工艺改进工作总结汇报

生产工艺改进工作总结汇报尊敬的领导和各位同事:

经过一段时间的努力,我们生产部门的工艺改进工作取得了一定的成果,现在我向大家汇报一下具体情况。

首先,在生产工艺方面,我们针对现有的生产流程进行了全面的调研和分析,发现了一些存在的问题和瓶颈。

通过与技术人员和工程师的深入讨论,我们制定了一系列的改进方案,并逐步实施了起来。

在此过程中,我们充分发挥了团队的力量,鼓励员工提出自己的建议和意见,形成了一种集体智慧的氛围。

其次,在设备和工具方面,我们进行了一些更新和改造,引进了一些先进的生产设备和工艺工具,提高了生产效率和产品质量。

同时,我们也对现有设备进行了维护和保养,确保其正常运转,避免了因设备故障而导致的生产中断。

最后,在员工培训和技术支持方面,我们加强了对员工的培训和技术指导,提高了他们的技术水平和工艺操作能力。

我们还建立了一套完善的技术支持体系,为员工提供了及时的技术支持和解决

方案,保障了生产工艺的稳定和可靠。

通过这些工作的努力,我们取得了一些显著的成果,生产效率得到了提高,产品质量得到了保障,生产成本得到了控制。

这些都为企业的发展和竞争提供了有力的支持。

在未来的工作中,我们将继续保持团队的合作和创新精神,不断完善和改进生产工艺,为企业的发展做出更大的贡献。

谢谢大家!。

漏贴标签改善报告

漏贴标签改善报告报告摘要:为了解决近期生产流程中出现的漏贴标签问题,我们对生产流程进行了全面的检查,分析了问题的原因,并采取了相应的解决措施。

通过我们的努力,漏贴标签问题得到了成功解决,并且生产流程得到了升级和改善。

正文:为了在生产过程中确保所有产品的准确标示,我们一直保持着高度的警觉性和质量管理标准。

然而,在最近的一段时间内,我们发现了生产流程中漏贴标签的问题,这导致了我们的一些产品没有正确的标示显示。

为了研究该问题的原因并采取相应解决措施,我们对整个生产流程展开了广泛的调查。

经过详细的分析,我们发现了漏贴标签的问题与以下几个因素有关:一、人工标签贴错;二、标签印刷错误;三、自动化标签贴标机故障。

在确定了问题的根本原因之后,我们制定了一系列的解决方案。

首先,我们通过加强员工培训,提高员工素质和人工工艺水平,确保所有产品的标签正确、准确地贴到预先指定的区域。

与此同时,我们还将进一步完善标签印刷过程,并对不合格产品进行更加严格的检查和排查,以确保未来这类问题的彻底消除。

除此之外,我们还将进一步加强自动化标签贴标机的维护和更新,确保机器性能的稳定和标签贴取的准确性。

我们也将对标签贴标机进行更为周密的日常调节和检修,确保其性能达到最优化状态。

在实施有效的解决方案后,我们很快看到了戏剧性的成效。

已经过去的一段时间里,我们没有再出现相同的漏贴标签的问题,生产效率也得到了相应的提升。

我们的高质量管理标准和生产流程得到了改善,我们也可以以更好的姿态与客户和供应链都保持良好的合作和交流。

总结:在这次的漏贴标签问题面前,我们采取了有效的措施和解决方案,最终成功实现了我们的目标。

我们的努力也得到了客户和供应商的认可和尊重。

这一次的经验教导我们,管理上要保持高度警觉性和时时刻刻的质量标准,才能抗击新发现的问题和困难。

我们将坚持创新和发展,解决好所有在未来生产中将发生的问题。

标签贴错改善措施报告

标签贴错改善措施报告尊敬的领导:经查,公司在生产过程中,出现了标签贴错现象。

我们对此非常重视,并制定了一系列改善措施,如下:1.加强质量意识:我们将培训员工质量意识,并及时纠正相关人员的错误操作。

2.加强标签贴错检查:在生产过程中,将增加对标签贴错情况的检查力度,发现问题及时处理。

3.完善管理流程:优化标签管理流程,包括标签打印、发放、贴标等环节,并建立标签使用登记制度。

4.引进自动化生产设备:引进先进的自动化生产设备,提高标签贴错的自动检测能力,减少人工操作环节。

我们将会全力以赴,积极推动改善措施的执行,确保标签贴错现象得到有效控制,促进公司生产质量和效率的提高。

以上报告,敬请批准。

再次感谢您的关注和指导!Dear Leader,After investigation, we found that the company has the phenomenon of wrong label sticking during the production process. We attach great importance to this and have formulated a series of improvement measures, as follows:1. Strengthen quality awareness: We will train employees in quality awareness and promptly correct the wrong operations of relevant personnel.2. Strengthen label sticking inspection: In the production process, we will increase the inspection of label sticking errors and promptly handle problems.3. Improve the management process: Optimize the label management process, including label printing, distribution, and sticking, and establish a label use registration system.4. Introduce automated production equipment: Introduce advanced automated production equipment to improve the automatic detection ability of label sticking and reduce manual operation links.We will do our best to actively promote the implementation of improvement measures to ensure that the phenomenon of wrong label sticking is effectively controlled and promote the improvement of the company's production quality and efficiency.Please approve the above report. Thank you for your attention and guidance again!。

标签与实物不符改善报告分析

标签与实物不符改善报告分析标题:标签与实物不符改善报告分析摘要:本文旨在分析标签与实物不符的情况,并提出改善措施。

通过深入探讨这一问题的多个方面,我们将帮助读者更好地理解标签与实物不符背后的原因,并提供具体可行的改善方案。

关键词:标签与实物不符、质量控制、改善方案1. 导入在现代制造和零售业中,标签与实物不符的情况时有发生,这给企业和消费者带来了很大的困扰。

在本文中,我们将深入研究这个问题,并提供改善方案。

2. 标签与实物不符的原因分析2.1 工厂生产错误:生产环节中的人为错误可能导致标签与实物不符。

例如,错误的包装、错误的贴标签等。

2.2 运输和物流问题:在物流过程中,标签与实物不符的情况可能由于未及时更新或错误的记录造成。

此外,运输中的损坏或混淆也可能引发这一问题。

2.3 误导性标签:一些企业可能故意在产品标签上做虚假宣传,以吸引消费者购买。

这种误导性行为可能导致标签与实物不符。

3. 改善方案3.1 提高质量控制:企业应加强质量控制流程,确保产品质量与标签一致。

采用更严格的质量检查和测试,以减少生产错误。

3.2 加强物流管理:建立更高效的物流系统,确保产品的运输和记录准确无误。

应定期审核并更新物流记录,以消除标签与实物不符的问题。

3.3 加强监管和惩罚机制:政府部门应加大对虚假宣传行为的监管力度,对误导消费者的企业进行处罚,以减少标签与实物不符的情况。

4. 总结与回顾通过深入分析标签与实物不符的情况及其原因,本文提出了一系列改善方案。

提高质量控制、加强物流管理以及加强监管和惩罚机制是解决这一问题的关键步骤。

通过执行这些方案,企业和消费者将受益于更准确和可靠的产品信息。

观点与理解:标签与实物不符的现象对企业形象和消费者信任带来了负面影响。

为解决这一问题,企业应加强质量控制和物流管理,并与政府部门共同努力,加大对虚假宣传行为的监管力度。

只有通过共同努力,才能构建一个更加公正和透明的市场环境,保护消费者的合法权益。

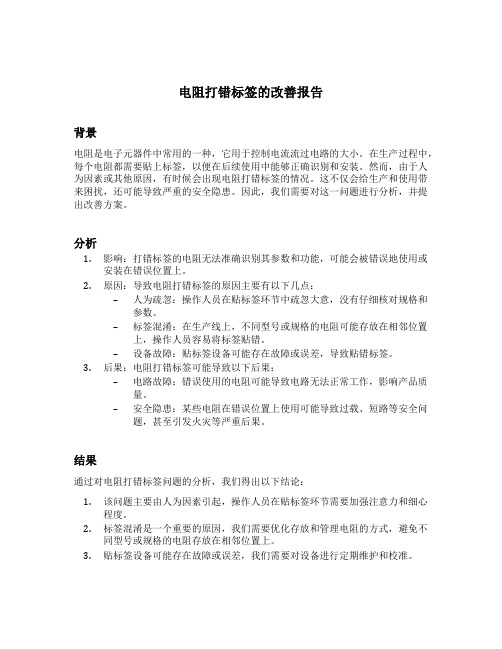

电阻打错标签的改善报告怎么写范文

电阻打错标签的改善报告背景电阻是电子元器件中常用的一种,它用于控制电流流过电路的大小。

在生产过程中,每个电阻都需要贴上标签,以便在后续使用中能够正确识别和安装。

然而,由于人为因素或其他原因,有时候会出现电阻打错标签的情况。

这不仅会给生产和使用带来困扰,还可能导致严重的安全隐患。

因此,我们需要对这一问题进行分析,并提出改善方案。

分析1.影响:打错标签的电阻无法准确识别其参数和功能,可能会被错误地使用或安装在错误位置上。

2.原因:导致电阻打错标签的原因主要有以下几点:–人为疏忽:操作人员在贴标签环节中疏忽大意,没有仔细核对规格和参数。

–标签混淆:在生产线上,不同型号或规格的电阻可能存放在相邻位置上,操作人员容易将标签贴错。

–设备故障:贴标签设备可能存在故障或误差,导致贴错标签。

3.后果:电阻打错标签可能导致以下后果:–电路故障:错误使用的电阻可能导致电路无法正常工作,影响产品质量。

–安全隐患:某些电阻在错误位置上使用可能导致过载、短路等安全问题,甚至引发火灾等严重后果。

结果通过对电阻打错标签问题的分析,我们得出以下结论:1.该问题主要由人为因素引起,操作人员在贴标签环节需要加强注意力和细心程度。

2.标签混淆是一个重要的原因,我们需要优化存放和管理电阻的方式,避免不同型号或规格的电阻存放在相邻位置上。

3.贴标签设备可能存在故障或误差,我们需要对设备进行定期维护和校准。

建议基于以上分析结果,我们提出以下改善建议:1.培训和教育:加强操作人员的培训和教育,提高其对打标环节重要性的认识。

培养细心、认真和质量意识。

2.标签设计优化:优化电阻标签设计,使其更加清晰明了。

可以考虑采用不同颜色或形状的标签来区分不同型号或规格的电阻。

3.存放和管理优化:对电阻的存放和管理进行优化,避免相邻位置上存放不同型号或规格的电阻。

可以采用标识牌或区域划分等方式进行管理。

4.设备维护和校准:定期对贴标签设备进行维护和校准,确保其正常运行并减少误差。

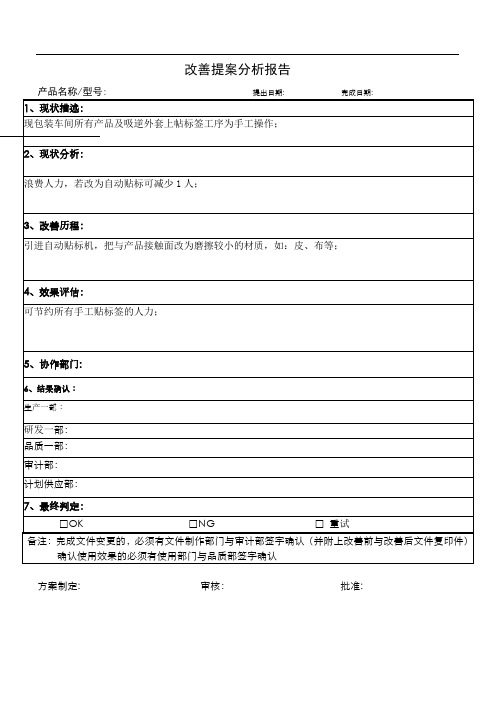

改善提案分析报告

生产一部:

研发一部:

品质一部:

审计部:

计划供应部:

7、最终判定:

□OK□NG□重试

备注:完成文件变更的,必须有文件制作部门与审计部签字确认(并附上改善前与改善后文件复印件)确认使用效果的必须有使用部门与品质部签字确认

方案制定:审核:批准:

改善提案分析报告

产品名称/型号:提出日期:完成日期:

1、现状描述:

现包装车间所有产品及吸逆外套上帖标签工序为手工操作;

2、现状分析:

浪费人力,若改为自动贴标可减少1人;

3、改善历程:

引进自动贴标机,把与产品接触面改为磨擦较小的材质,如:皮、布等;

4、效果评估:

可节约所有手工贴标签的人力;

5、协作门:

标签品质异常整改报告

标签品质异常整改报告根据对标签品质异常的检查与评估,我们发现了以下问题,并制定了相应的整改措施。

问题一:标签印刷模糊不清经过检查发现,部分标签的印刷质量存在模糊不清的问题,使得标签上的文字或图案难以辨认,影响了产品的整体美观和可读性。

整改措施:1. 更换印刷设备及材料:引入高品质的印刷设备和耐用的印刷材料,确保标签的印刷质量稳定。

2. 强化印刷质控制度:建立严格的印刷质控制度,包括印刷工艺规范、操作标准等,确保每一批标签的印刷质量符合要求。

3. 定期维护设备:定期对印刷设备进行维护和保养,保证其正常运行和印刷效果。

问题二:标签粘贴不牢固部分标签存在粘贴不牢固的问题,易脱落或起泡,降低了产品的稳定性和整体质感。

整改措施:1. 粘贴工艺改进:优化标签粘贴工艺,包括选择合适的胶水、粘贴方法等,确保标签牢固地粘贴在产品上。

2. 强化质检过程:加强标签质检环节,从原材料到成品的每一道工序都进行严格把关,确保标签的质量符合要求。

3. 增加检测点:在生产流程中增加标签粘贴的检测点,及时发现问题并进行调整,避免次品流入市场。

问题三:标签尺寸不一致部分标签的尺寸存在差异,不符合产品设计要求,可能导致产品的印象不统一,降低了整体品质感。

整改措施:1. 标签制作规范化:建立标签制作的规范化流程,包括尺寸设定、裁切精度要求等,确保每一张标签的尺寸符合产品设计要求。

2. 强化检验环节:加强对标签尺寸的检验,建立尺寸检测的标准和方法,并将其纳入质检流程中,确保每一张标签的尺寸一致性。

3. 加强协调与沟通:加强与标签供应商的合作与沟通,明确双方的尺寸要求,并共同制定解决方案,确保标签尺寸的一致性。

为了确保整改措施的有效实施,我们将建立整改责任制度,并定期进行检查和评估,确保标签品质异常问题得到有效解决,提升产品的整体品质和市场竞争力。

贴错条码整改措施

贴错条码整改措施产品标签错混,怎么写改善措施,客户很不喜欢我们写‘操作失误、人员培训、质量意识提升’等整改措施,可是又能怎么写呢?总不可能什么都上防错吧?”其实首先我也想说,不仅是你的客户不喜欢这样的8D报告,我也不喜欢人家写整改措施动不动就写“操作工质量意识不强,加强培训”,“处罚当事人300块”等等。

我在企业做质量负责人的时候,无论是我的供应商还是内部生产工程除了类似的问题,如果我SQE或过程质量工程师把这样的改进报告交给我,必然会得到我的一顿狠批。

因为把质量问题的责任推卸给操作工,要么是不负责任的应付,要么就是不懂质量管理。

因为在我的工作经历中,我所接触到的操作工,大多都是很朴实的工人。

确实有刁钻耍滑的,但是少之又少。

所以上述例子中的问题,无不可以从管理制度和方法上查找原因。

01先说说外观缺陷一般说来,外观缺陷都是需要百分之百目测检验的,确实容易造成漏检的情况。

但是还是可以从下面几个方面去查找原因和制定改进措施的。

——外观检验标准是否具体、是否清晰、是否和顾客达成了一致。

有些企业的外观标准上仅简单写了“无飞边毛刺、无磕碰伤”。

但是在现场操作时,操作工和生产管理人员又认为“无磕碰伤是不可能的”,因而就按照自己的理解去掌握一个模糊的标准。

规范的做法是,把产品按照功能面,逐一根据可能的缺陷确定可以接受的标准和不能接受的标准。

然后以图文并茂的形式描述清楚。

标准应清晰、易懂、没有歧义,而且是现实可行的。

杜绝模糊的“外观标准参见限度样件”。

如果有限度样件,也要有文字说明,限度样件是哪个方面哪个缺陷的限度样件,是缺陷样件还是合格样件,缺陷和合格的判定条件是什么,一定要说明清楚。

——外观标准是否已经清晰、明确地培训传达到员工。

杜绝笼统地说培训不到位,而仅仅就事论事在这个缺陷上培训这个员工,而同类的事情下次在另一个工位就另外一个问题又可能重复发生。

如果是员工培训方面整改,一定从培训方法、培训流程、培训后考核方法、新员工上岗初期的互检和师傅陪伴等角度,在工作方法上和流程制度上找原因,加以整改,杜绝下次类似的事情发生。

DIP IMPROVE REPORT -制程改善总结报告 SMT工序

48.85

145.26 82.98 150.98 100.26 51.29 191.51 83.69 25.19

48.95

144.98 81.01 150.47 101.29 52.19 191.48 84.25 24.49

49.00

145.49 82.14 151.36 100.25 51.89 191.49 83.02 24.56

Before Change

After Change Improve

73.08%

80.69% 7.61%

33

32 1

25.79

24.88 3.53%

企業文化: 積極、敬業、樂群、人性本善、群策群益、服務人群。

2

一: 改善前数据收集

Station F1 F2 F3 F4 F5 F6 F7 F8 F9 F10 F11 F12 F13 Action 分边&集装PCBA板&插件 插件2 炉前目检 拆治具&剪脚&插J-ENG1 焊接J-ENG1 修补 元件面目检 锡面目检 ICT测试&贴SN标签&点黄胶 焊接电池 电池电压测试 补焊&目检 电池测试&点热熔胶

1

42.06 46.08 10.23 27.34 50.95 30.14 30.14 32.02 34.52 39.73 55.89 59.16 116.49

Measurement Time 2 3 4 41.54 47.52 13.76 27.75 60.69 27.26 27.38 29.26 33.12 35.11 53.45 61.16 115.69 41.20 44.52 12.70 29.25 58.63 39.26 30.88 32.76 34.02 32.60 62.71 59.26 116.53 40.69 42.88 15.56 27.79 49.79 30.90 30.02 31.90 32.56 31.89 62.92 61.34 115.01

SMT原创改善报告ppt课件

已完成

示 图

说 明

根据IPC7525(钢网开孔)标准,钢网入厂检验标准制定是合理的

14

六、对策实施

6、连焊: 对策2---根据钢网检验标准确认钢网开孔是否合理

IC引脚

示图

引脚宽度

使用品管MEGAVIEW smartmeau设备 进行测试,钢网开孔尺寸有0.25mm

534 4 21 35234466114231421

11

5

0

翻白S1 翻白S2 翻白S3 翻白S4 翻白S5 反向S1 反向S2 反向S3 反向S4 反向S5 连焊S1 连焊S2 连焊S3 连焊S4 连焊S5 漏焊S1 漏焊S2 漏焊S3 漏焊S4 漏焊S5 漏贴S1 漏贴S2 漏贴S3 漏贴S4 漏贴S5 其它S1 其它S2 其它S3 其它S4 其它S5 翘脚S1 翘脚S2 翘脚S4 移位S1 移位S2 移位S3 移位S4 移位S5

改善前

对策

示 图

说 明

无亮度检查

增加亮度检查后,S1-S3再现无发现翻白不良 (13-01-15完成)

9

六、对策实施

1、翻白: 对策1---贴片机的PARTS库增加元件底部的亮度检查 改善效果---改善日期为2013-01-17号

改善前

改善后

示 图

说 明

改善后无再发现CHIP件翻白投诉,只有S4/S5出现3个IC反面(S4\S5的YAMAHA设备设置 亮度识别后抛料率较高,现未设置亮度识别,但YAMAHA生产空调产品的机率小,生 产普通板CHIP件少,所以松下的增加亮度识别后,翻白的不良就能减少很多)

三、现状问题

4、数据按型号的不良类型进行分析:

30 26

25

电阻打错标签的改善报告怎么写范文

电阻打错标签的改善报告怎么写范文电阻打错标签的改善报告一、问题描述在生产过程中,我们发现有部分电阻的标签被打错,导致工人在组装时无法正确识别,从而影响了产品的质量和生产效率。

二、问题原因分析1. 人为疏忽:由于工人在操作过程中精神状态不佳或者工作压力大,容易出现疏漏。

2. 设备故障:设备可能存在一些故障,比如打印机未及时更换墨盒或者打印头损坏等。

3. 工艺流程不合理:如果工艺流程不合理,比如标签贴错位置或者标签与产品不匹配等,也会导致该问题的发生。

三、解决方案为了解决以上问题,我们采取了以下措施:1. 优化工艺流程:对于电阻的标签打印和贴附位置进行重新设计,并制定详细的操作规范。

同时对于标签与产品不匹配的情况进行排查和修正。

2. 引入新设备:我们引入了新型号的打印机,并对其进行了严格测试和调试。

同时制定了相应的维护计划和保养规范,确保设备运行稳定。

3. 增加员工培训:我们对员工进行了全面的培训,包括标签打印和贴附的操作规范、设备的使用和维护方法等。

同时加强对员工的督促和考核,确保操作规范得到有效执行。

四、改善效果经过以上措施的实施,我们取得了以下改善效果:1. 电阻标签打错率明显降低:经过一段时间的观察和统计,我们发现电阻标签打错率已经明显降低,从原来的5%左右下降到不到1%。

2. 生产效率提高:由于减少了重复生产和返修的情况,生产效率也得到了提高。

3. 质量稳定性提高:由于标签贴附位置准确、标签与产品匹配等问题得到有效解决,产品质量稳定性也得到了提高。

五、结论通过以上措施的实施,我们成功解决了电阻打错标签的问题,并取得了良好的改善效果。

在今后的生产过程中,我们将进一步优化工艺流程,并持续加强员工培训和设备维护管理,以确保产品质量和生产效率的持续提升。

PCBA测试错漏多改善报告

1、标签点数存在点错风险,点多或点少标签;

2、标签中间撕道口子,标记不够明显直观,贴超过数 后不容易发现。

改善后:增加标签剥离机,标签剥机上带数字显示屏 ,员工看到显示屏成整数后,就完成一轮N点。

1、标签剥离为红外感应屏幕显示方式,数量为机 器控制;

2、标签自动剥离,可节约员工撕标签时间,提高 效率。

改善后:规划附件N点加工区域,由专人负责N点,再 配送到包装线上使用。

1、A、B附件进行数量管控,按每小时产能进行配 送,保证两种附件数量相同;

2、离线加工N点附件,作业内容单一,不会受到 其它环境影响,再增加电子称二次复核数量,有 效保证数量正确性。

二、N点发生附件数量异常,N点失效,会 停下工作,返工查找原因。但其它站位不知情况,继 续生产,易导致产品堆积,现场混乱,造成不良品流 出等。

改善后:在放附件工位增加应急报警装置,在发生N 点异常时,按下报警开关,在警报声响起后,线 上所有站位人员必须停止作业,现场组长、助拉 立即在线处理,直到找到原因处理OK后,再恢复 生产

三、增加标签剥离机,做标签数量管控

改善前:贴标签工位将整卷标签悬挂到产线,以整数 10PCS为单位进行N点,作业方式是数到10张标签后, 在标签分隔线处理撕开口子做为标记;

附件错、漏、多改善报告

改善项目:

➢附件N点方式优化 ➢N点失效应急处理优化 ➢增加标签剥离机,做标签数量管控

一、附件N点方式优化

改善前:包装线上员工自己做附件N点,自己再将附件放 入彩盒中 1、加工A、B两类附件总数量不便于管控,易产生两种 附件数量不一致现象; 2、跟线N点附件的同时,还分配有其它作业工作,员 工会有注意力不集中,存在点错数量隐患;

加工工艺自查自纠报告

加工工艺自查自纠报告一、自查自纠情况介绍本公司为了提高产品质量和生产效率,严格执行ISO9001质量管理体系,不断完善加工工艺流程,并对加工工艺进行自查自纠,及时发现问题并进行整改,以确保产品质量达到客户要求,提高公司竞争力。

本报告将对我司加工工艺进行以自查自纠情况作一定的报告,以及提出改进建议。

二、自查自纠情况1.原材料选择及加工在原材料的选择上,我司一直严格按照规定选择优质原材料,确保产品的质量。

但是在实际加工中发现,部分原材料存在供应商提供时标贴错误或者不清晰的情况,会导致错误使用原材料,加工出来的产品质量会受到影响。

因此,希望供应商能够加强对原材料的质量管理,做好标签标识工作,减少错误使用原材料的情况。

2.设备维护保养公司设备在平时保养维护中存在着一定问题,部分设备未及时进行保养维护可能导致设备的更换周期变短,增加公司的生产成本。

因此,公司将会加强设备维护保养的工作,定期进行设备检查和保养,确保设备的正常运转,减少生产中的故障率。

3.工艺流程在工艺流程中,公司对加工工艺进行了不断的优化,提高了生产效率和产品质量。

但是在实际生产中发现,有些员工可能会因为操作失误而导致工艺流程出现问题,影响产品的质量和生产效率。

因此,公司将加强员工培训,提高员工操作技能,规范操作流程,减少操作失误,提高生产效率。

4.质量管理公司一直注重对产品质量的管理,在每个环节都有专人负责质量管理工作。

但在实际生产中,发现有些员工对质量管理要求较低,可能会导致产品质量出现问题。

因此,公司将加强对员工的质量管理培训,提高员工对产品质量的重视程度,确保产品质量达到客户要求。

5.成品检验公司在成品检验环节一直严格把关,确保产品的质量。

但在实际生产中发现,有些检验员可能会因为疏忽大意而漏检或者误检,造成产品出现质量问题。

因此,公司将加强对检验员的培训,提高检验员的工作精神和责任心,减少漏检误检的情况发生。

6.处理不良品公司对于不良品的处理一直是比较及时和严格的,确保不良品不会流入市场。

包装持续改善报告

後 改善 :外包與內包通過傳遞箱連接在一起

前 改善 :外包與內包中間隔有SMT產品暫放區

23

傳遞箱

五.對策擬定-9

層別 環

項目

改善方案

实施日期 状态

作業空間不足

重新規劃內包空間,將原來放置無塵台的地方規劃給內包,增加新的置物架放置產 品

2019-11-12

已完成

改善前 2

改善後

1

1. 地板上的棧板上面堆積有產品,比較淩亂; 2. 貨架上層放置有產品,因為太高,需要凳子才能進行取放 產品,且存在摔料的風險

2

二. 目標設定

目標:全年包裝客訴=0

3

三. 活動計畫

4

四.要因分析

1.列出與包裝相關的作業流程

列印標籤

內包貼標 籤

裝遮罩袋

分尾數

列印尾數 標籤

出貨資料 製作 靜電袋

分批放置 掃條碼

放標籤

外包貼標 籤

裝氣泡袋

裝外箱

出貨

5

四.要因分析

2.根據流程圖使用要因分析圖進行分析

24

1. 將原有地板上的棧板移到新的區域,並放置在貨架上; 2. 貨架上層不再放置產品,人員無需凳子即可取放產品

五.對策擬定-9

3

3.1.將暫存產品移到新增加的單獨區域放置,作業區只放置 待作業的產品 3.2.將其中一個貨架移走,更改為FQA核對產品蓋章區

后

前

3.1.因空間較小,暫存的各客戶產品放置在作業區域貨架, 不利於作業員找尋產品,並存在混料風險 3.2.品保確認產品蓋章無專用的區域,與作業員在同一個檯 面上確認

实施日期 状态

12/27

已完成

改善前

SMT

【最新】物流送错货,贴错标签整改报告关于临时措施与永久措施怎样写-word范文 (11页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==物流送错货,贴错标签整改报告关于临时措施与永久措施怎样写篇一:办公伙伴物流中心的整改措施办公伙伴物流中心的整改措施物流在一个企业中发挥着举足轻重的作用.它不仅在于给企业减少损耗.降低成本或增加利润的作用.更大的作用在于提高企业对客户的服务水平,从而提高企业的竞争力.可以说物流在特定的条件下.物流是国民经济的支柱.由于我国物流起步比较晚,发展还很缓慢但是现在越来越多的企业已经对物流是相当重视了。

现在国内很多高校都已经开设了物流管理课程.相信在不久的将来会有很多从事物物流管理的人才.我从毕业以来一直都从事物流管理的工作.非常喜欢这个行业.到现在已经有5年的工作的经验了.昨天有幸去看了贵公司的物流中心.在此我结合了以前的工作经验写下了整改措施.由于时间仓促难免有错漏之处.希望贵公司的领导们能给我提出.我将去改进和完善从而更好的提高自己.以下我将对物流最重要的仓储和配送两个方面并结合贵公司现在的实际存的情况提出一些整改意见。

仓储篇1、指导思想:本着负责、协作、学习、创新的精神,以最短时间、最佳成本、最好服务、最优质量的服务承诺,对仓库进行整改.2、存在问题:A:直销和渠道仓库一、仓库使用面积利用率不高二、仓库货物库存准确率不能确定三、货物没有库位、标识,找货难四、仓库没有收发货以及盘点流程五、库容库貌不整洁美观.6S管理严重不完善。

六、硬件设施不齐全七、没有划分功能区域八、货物堆放混乱,有些堆放不规范,找货难九、库房消防设施不全,货物的安全没有保障.十、库房人员工作比较散漫.责任心不够。

二、整改目标:仓库使用面积率大于80%仓库库存准确率大于99%仓库货损货差率小于0.2%仓库收发货准确率大于99%仓库尽可能达到5距要求三、整改措施:A:直销和渠道及零售仓库一、建议再使用些立体货架增加仓库使用面积,提高利用率。

SMT原创改善报告

11

5

0

24

9

5 3

从以上数据可以看出使用全自动印刷的S3的不良会比S1\S2少(S4\S5生产为普通板且S5

4 淡季有停机所以这两条线不良相对较少),且S1\S2主要以连点、漏焊、反向不良居多。

10

4

翻白S1 翻白S2 翻白S3 翻白S4 翻白S5 反向S1 反向S2 反向S3 反向S4 反向S5 连焊S1 连焊S2 连焊S3 连焊S4 连焊S5 漏焊S1 漏焊S2 漏焊S3 漏焊S4 漏焊S5 漏贴S1 漏贴S2 漏贴S3 漏贴S4 漏贴S5 其它S1 其它S2 其它S3 其它S4 其它S5 翘脚S1 翘脚S2 翘脚S4 移位S1 移位S2 移位S3 移位S4 移位S5

改善前

未完成

对策

示图

说明

AOI设备的使用根据之前的使用情况来看,可以提高检测能力

八、巩固措施

九、总结

知识回顾Knowled ge Review

祝您成功!

膏干化

铲刀放在钢网上

说明

锡膏干后,再次铲锡膏就会导致堵孔 等不良

铲刀不使用时放置瓶子内,防止锡膏干化, 已申请,未买到

六、对策实施

10、不良点检数据: 对策1---13-03-25起真实记录点检数据

改善前

持续进行

对策

说明

未记录真实点检数据,改善时不能对症 下药

记录真实点检数据,由张课监督完成

以上对策实施,设备调整及治具制作由林炎松完成 张小龙监督完成生产对各对策的执行情况 齐明完成改善的数据汇总,对改善中的问题点及时提出

无

说 明

原规定只针对IC程序号的不同进行画 线标识区分,IC装反或漏烧等不良时 不能追究到人

2013-04-15号完成 新规定对IC程序及不同烧写人员进行画线标 识区分,以保证出现不良时追究到人,提高 作业员的责任心; 并重新制作画线治具,以提高画线效率;

电阻打错标签的改善报告怎么写范文

电阻打错标签的改善报告怎么写范文电阻打错标签的改善报告-----------------------------------摘要:这篇报告的目的是对电阻打错标签的问题进行分析,并提出一些改善措施。

我们首先会深入讲解电阻的基本概念和功能,接着会探讨电阻打错标签的原因以及其对产品质量和用户体验造成的影响。

随后,我们将提出一些建议,以改善电阻打错标签的问题,并对这些改善措施进行评估和总结。

最后,我们会分享我们对这个问题的观点和理解。

一、引言电阻作为电子产品中常用的元件之一,起到了控制电流和电压的作用。

在生产过程中,电阻打错标签是一个比较常见的问题。

当电阻打错标签时,可能会导致产品无法正常工作,给用户带来不便。

因此,我们需要找到解决这个问题的方法,并持续改进我们的生产工艺。

二、电阻的基本概念和功能在探讨电阻打错标签之前,我们先来了解一下电阻的基本概念和功能。

电阻是一种电子元件,用来限制电流的流动。

它的单位是欧姆(Ω),常用于控制电路中的电压和电流。

电阻的数值越大,就意味着它对电流的阻碍越大。

三、电阻打错标签的原因电阻打错标签可能出现的原因有很多,下面列举了一些常见的原因:1. 人为操作失误:工人在标贴电阻的过程中疏忽,没有正确粘贴标签。

2. 自动化设备故障:在大规模生产中,我们通常使用自动化设备来标贴元件。

但是,这些设备可能存在故障或误差,导致电阻打错标签。

3. 不当的操作程序:如果我们没有严格规范的操作程序,比如没有明确的质量控制流程或标签贴附的标准,那么就容易出现电阻打错标签的情况。

4. 供应链问题:电阻可能在供应链的不同阶段进行多次操作和标签更换,这就增加了打错标签的风险。

四、电阻打错标签的影响电阻打错标签对产品质量和用户体验造成的影响是不可忽视的。

以下是一些可能出现的影响:1. 产品无法正常工作:如果电阻打错标签,可能会导致电路中的电压和电流无法正确控制,从而影响产品的正常运行。

2. 用户误解和困惑:当用户看到电阻标签与实际数值不符时,可能会误解产品的性能和功能,甚至产生困惑,给客户体验带来负面影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、改善背景

1.现海康安防线贴标均为手工作业,效率极低,平均作业时间 为12S-18S/pcs。生手作业平均作业时间会更长。 作业流程:`

工站名称 贴标签

人数 1

C/T(S) 总工时(S) 标准UPPH(Pcs/小时签不良高,返工机率高

.

二、改善方案

1.评估导入半自动贴标机,(设备外购周期约为10天) 2.实际验证半自动贴标签机效果

2.成本计算(CD02B04-C1): A.节省工时9s/Pcs,标签用量6pcs,人工制费17.5RMB/H,贴 标签机32000RMB/台; B.9/3600*17.5*6=0.263RMB/Pcs; C.成本回收订单需求量:32000/0.263=121.7KPcs,依实际订 单 量预计3个月可回收成本。

贴标机实测速 度

1200PCS/H

三、效果预测

1.以CD02B04-C1为例:

项目

人数

C/T(秒) 总工时(S) 标准UPPH(pcs/小时/人)

改善前

4

13

13*6=78

276

改善后

1

4

4*6=24

900

贴标工位

1000

900

900

800

700

600

500

400

300

276

200

100

0 手工作业

四、推进计划

贴标签工艺改善报告

制作:

日期:

目录

一 封面 --------------------------- 1 二 改善背景---------------------- 3 三 改善方案----------------------- 4 四 效果预测----------------------- 5~6 五 推进计划------------------------ 7