压力容器Ⅲ类风险评估报告

压力容器安全评估报告

压力容器安全评估报告1. 报告目的本报告旨在对压力的安全性进行评估,分析潜在的风险,并提出相应的安全建议,以确保压力的正常运行和使用过程中的安全。

2. 评估方法和范围评估采用综合分析法,结合对压力的设计、制造和使用情况进行全面分析。

评估范围包括但不限于压力的结构、材料、安装及运行环境等。

3. 评估结果根据对压力的评估,我们得出以下结论:3.1 压力设计合理性评估- 压力的设计符合相关标准和规范要求。

- 压力的结构牢固,能够承受额定压力和温度的要求。

- 压力的材料选择适当,具备足够的强度和耐腐蚀能力。

3.2 压力制造质量评估- 压力的制造工艺和工艺控制符合相关要求,制造质量可靠。

- 压力的焊接和连接部位均经过合格的检测和测试。

3.3 压力使用状态评估- 压力的使用环境符合相关要求,无明显的不良影响。

- 压力的运行记录和维护情况良好。

- 压力的安全保护装置完好可靠,能够对异常情况进行及时响应和处理。

4. 潜在风险分析尽管经过评估发现压力的设计、制造和使用情况均符合要求,但仍存在以下潜在风险:- 异常压力和温度波动可能导致压力失效。

- 不当的维护和保养可能引发安全问题。

- 长期使用和老化可能导致压力的结构疲劳和腐蚀。

5. 安全建议基于评估结果和潜在风险分析,我们提出以下安全建议:- 严格按照相关标准和规范要求进行压力的定期检测和维护。

- 加强对压力的操作人员的培训和管理,确保其了解正确的操作方法和注意事项。

- 定期监测压力的运行状态,对异常情况及时进行处置和修复。

- 提醒相关人员注意压力的使用寿命,及时进行更新和更换。

6. 报告结论经过评估和分析,压力的设计、制造和使用情况良好,符合相关要求。

然而,仍需要密切关注潜在风险,并严格执行安全建议,以保证压力的安全运行。

以上为本次压力容器安全评估报告的内容,相信对您的工作具有一定的参考价值。

如有任何疑问或需要进一步咨询,请随时与我们联系。

压力容器Ⅲ类风险评估报告

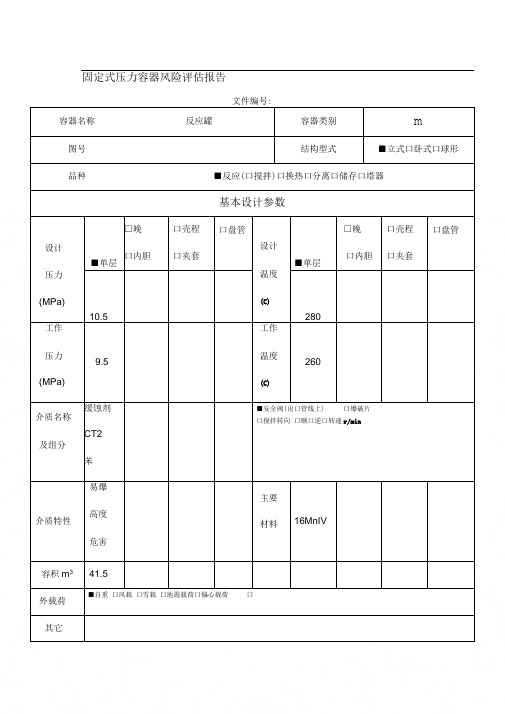

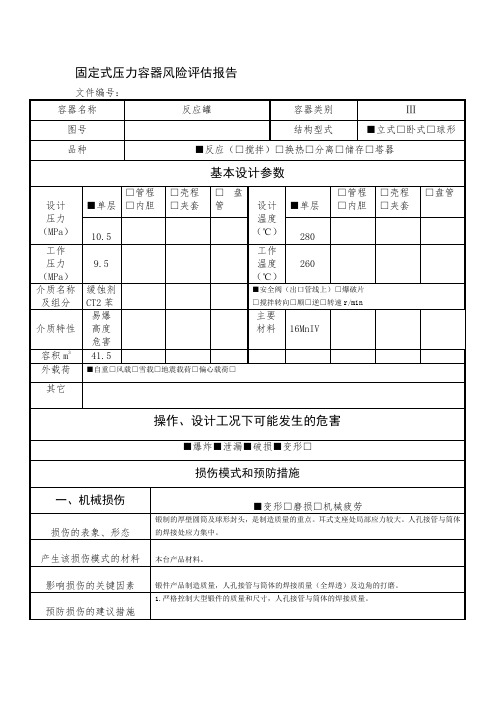

固定式压力容器风险评估报告文件编号:容器名称反应罐容器类别m 图号结构型式■立式口卧式口球形品种■反应(口搅拌)口换热口分离口储存口塔器基本设计参数设计压力(MPa)■单层□晚口内胆口壳程口夹套口盘管设计温度(C)■单层□晚口内胆口壳程口夹套口盘管10.5280工作压力(MPa)9.5工作温度(C)260介质名称及组分缓蚀剂CT2苯■安全阀(出口管线上) 口爆破片口搅拌转向口顺口逆口转速r/min介质特性易爆高度危害主要材料16MnIV容积m341.5外载荷■自重口风载口雪载口地震载荷口偏心载荷口其它操作、设计工况卜可能发生的危害■爆炸■泄漏■破损■变形口损伤模式和预防措施一、机械损伤■变形口磨损□机械疲劳损伤的表象、形态锻制的厚壁圆筒及球形封头,是制造质量的重点。

耳式支座处局部应力较大。

人孔接管与筒体的焊接处应力集中。

产生该损伤模式的材料本台产品材料。

影响损伤的关键因素锻件产品制造质量,人孔接管与筒体的焊接质量(全焊透)及边角的打磨。

预防损伤的建议措施1.严格控制大型锻件的质量和尺寸,人孔接管与筒体的焊接质量。

二、腐蚀减薄■全面腐蚀(均匀腐蚀)■局部腐蚀口点腐蚀(坑蚀)口环境开裂1、全面腐蚀(均匀腐蚀)口无机酸腐蚀(口盐酸口硫酸口硝酸口磷酸口碳酸口氢氟酸)口有机酸腐蚀(口环烷酸口乙酸(醋酸)口甲酸口对苯二甲酸口乙二酸口石碳酸/N-甲基毗咯烷酮口荼胺酸)口盐口有机物口水口二氧化碳口烟气□苛性碱口甲醇□硫化物口高温氧化口大气□土壤口露点腐蚀■介质中的杂质损伤的表象、形态内表面:介质中的杂质引起的均匀腐蚀。

导致壳壁减薄,最后使强度不足而报废。

产生该损伤模式的材料本台产品材料。

影响损伤的关键因素介质中的杂质引起的均匀腐蚀预防损伤的建议措施定期检查设备状况,发现减薄要及时采取措施。

2、局部腐蚀■局部减薄口冲刷腐蚀损伤的表象、形态/下封头介质含有杂质且流动缓慢流动形成死区引起局部腐蚀。

产生该损伤模式的材料本台产品材料。

Ⅲ类压力容器风险评估报告

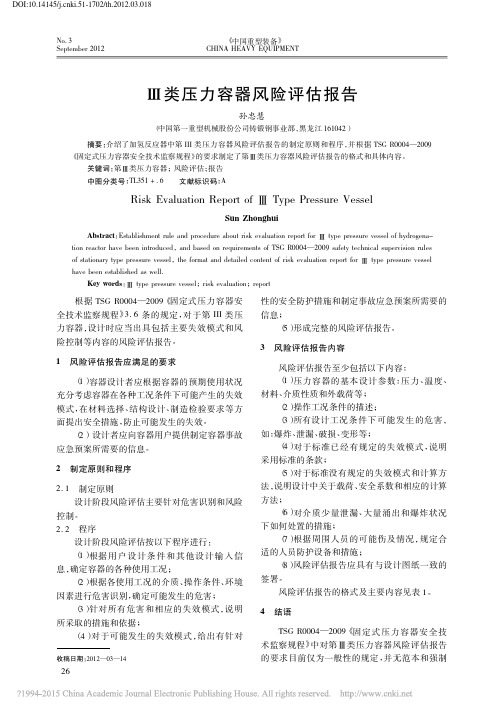

Ⅲ类压力容器风险评估报告孙忠慧(中国第一重型机械股份公司铸锻钢事业部,黑龙江161042)摘要:介绍了加氢反应器中第III 类压力容器风险评估报告的制定原则和程序,并根据TSG R0004—2009《固定式压力容器安全技术监察规程》的要求制定了第Ⅲ类压力容器风险评估报告的格式和具体内容。

关键词:第Ⅲ类压力容器;风险评估;报告中图分类号:TL351+.6文献标识码:ARisk Evaluation Report of ⅢType Pressure VesselSun ZhonghuiAbstract :Establishment rule and procedure about risk evaluation report for Ⅲtype pressure vessel of hydrogena-tion reactor have been introduced ,and based on requirements of TSG R0004—2009safety technical supervision rules of stationary type pressure vessel ,the format and detailed content of risk evaluation report for Ⅲtype pressure vessel have been established as well.Key words :Ⅲtype pressure vessel ;risk evaluation ;report根据TSG R0004—2009《固定式压力容器安全技术监察规程》3.6条的规定,对于第III 类压力容器,设计时应当出具包括主要失效模式和风险控制等内容的风险评估报告。

1风险评估报告应满足的要求(1)容器设计者应根据容器的预期使用状况充分考虑容器在各种工况条件下可能产生的失效模式,在材料选择、结构设计、制造检验要求等方面提出安全措施,防止可能发生的失效。

固定式压力容器风险评估报告(液化石油气储罐)

固定式压力容器

风险评估报告

容器名称:液氨储罐

图号:

容器类别:Ⅲ

编制/日期:

校核/日期:

审核/日期:

批准/日期:

潍坊宏伟化工设备有限公司

潍坊宏伟化工设备有限公司

固定式压力容器风险评估报告

何种,但应统一。

固定式压力容器

风险评估报告

容器名称:液化石油气储罐图号:

容器类别:Ⅲ

编制/日期:

校核/日期:

审核/日期:

批准/日期:

潍坊宏伟化工设备有限公司

潍坊宏伟化工设备有限公司

固定式压力容器风险评估报告

第二页

第三页

■。

无论采用何种,但应统一。

压力容器设计风险评估报告

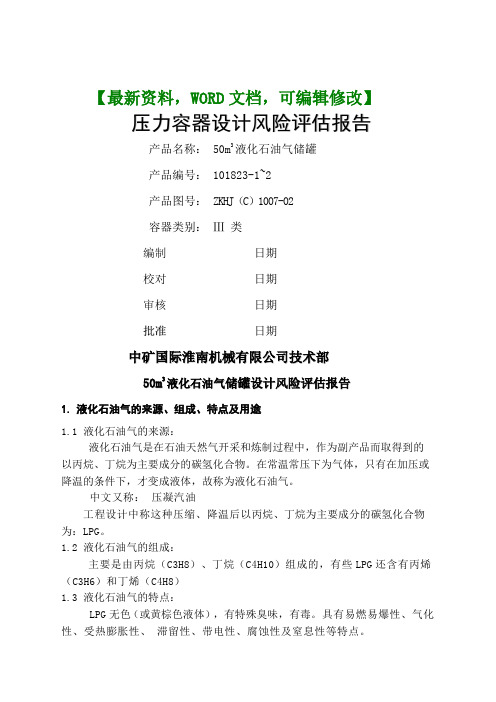

【最新资料,WORD文档,可编辑修改】压力容器设计风险评估报告产品名称: 50m3液化石油气储罐产品编号: 101823-1~2产品图号: ZKHJ(C)1007-02容器类别:Ⅲ类编制日期校对日期审核日期批准日期中矿国际淮南机械有限公司技术部50m33液化石油气储罐设计风险评估报告1.液化石油气的来源、组成、特点及用途1.1液化石油气的来源:液化石油气是在石油天然气开采和炼制过程中,作为副产品而取得到的以丙烷、丁烷为主要成分的碳氢化合物。

在常温常压下为气体,只有在加压或降温的条件下,才变成液体,故称为液化石油气。

中文又称:压凝汽油工程设计中称这种压缩、降温后以丙烷、丁烷为主要成分的碳氢化合物为:LPG。

1.2液化石油气的组成:主要是由丙烷(C3H8)、丁烷(C4H10)组成的,有些LPG还含有丙烯(C3H6)和丁烯(C4H8)1.3液化石油气的特点:LPG无色(或黄棕色液体),有特殊臭味,有毒。

具有易燃易爆性、气化性、受热膨胀性、滞留性、带电性、腐蚀性及窒息性等特点。

1.4液化石油气的主要用途:a. 民用燃气:烹调、烧水、取暖等。

b. 工业用:干燥、定型、发泡、熔化金属、烘烤等。

c. 农业生产:烘烤、采暖、催熟等2液化石油气危害特性2.1 健康危害:本品有麻醉作用。

急性中毒:有头晕、头痛、兴奋或嗜睡、恶心、呕吐、脉缓等;重症者可突然倒下,尿失禁,意识丧失,甚至呼吸停止。

可致皮肤冻伤。

慢性影响:长期接触低浓度者,可出现头痛、头晕、睡眠不佳、易疲劳、情绪不稳以及植物神经功能紊乱等。

2.2 环境危害:对环境有危害,对水体、土壤和大气可造成污染。

2.3 燃爆危险:本品易燃爆,具有麻醉性。

2.4 危险特性:极易燃,与空气混合能形成爆炸性混合物。

液化石油气气体与空气混合的物质遇热源和明火会燃烧爆炸,爆炸极限是1.7%~9.7%,爆炸威力是等量TNT炸药的4~10倍。

与氟、氯等接触会发生剧烈的化学反应。

其蒸气比空气重,能在较低处扩散到相当远的地方,遇火源会着火回燃3.风险评估报告适应范围和目的3.1风险评估报告适应范围;本风险评估报告仅适应产品名称: 50m3“中矿国际淮南机械有限公司”负责设计、制造的产品。

压力容器设计风险评估报告

【最新资料,WORD文档,可编辑修改】压力容器设计风险评估报告产品名称:丙烯储罐产品编号: 101803-1-4产品图号: ZKHJ(C)1006-1容器类别:Ⅲ类编制:赵宁日期:2010-6-20校对日期审核日期批准日期中矿国际淮南机械有限公司技术部丙烯储罐设计风险评估报告1.风险评估报告适应范围和目的1.1风险评估报告适应范围;“中矿国际淮南机械有限公司”负责制造的产品。

风险评估的目的:1.2,密)常温下为无色、无臭、稍带有甜味的气体。

分子量42.08丙烯(propylene,CH2=CHCH3。

不溶于11%2%~-47.4-185.3℃,沸点℃。

易燃,爆炸极限为)度0.5139g/cm(20/4℃,冰点丙三大合成材料的基本原料,主要用于生产水,溶于有机溶剂,是一种属低毒类物质。

丙烯是时,会产生爆炸~18%丙烷丙酮烯腈、异丙烯、和环氧等。

丙烯气与空气混合,当浓度达到15%混合物质,所处环境爆炸,所以本设备本身具有爆炸危险和爆炸能量,以及所含丙烯介质可能的外泄,所导致的次生危害,都会危害到容器附近人员和设施的安全,因此;如何控制本设备使用风险,尽可能将使用风险降低到可以接受的范围,是本设计和报告的目的。

风险评估报告的依据 2.2.1 风险评估法规和标准:TSGR0004-2009《固定式压力容器安全技术监察规程》TSGR7001-2004《压力容器定期检验规则》(包括:1、2、3号修改通知)GB/T19624-2004《在用含缺陷压力容器安全评定》2.2 设计依据法规和标准:TSGR0004-2009《固定式压力容器安全技术监察规程》GB150-1998《钢制压力容器》JB/T4731-2005《钢制卧式容器》HG20584-1998《钢制化工容器制造技术要求》的设计参数; 2.3 “50m2.3.1 压力:设计压力:2.16MPa, 最高工作压力:1.95MPa, 3丙烯储罐”安全阀起跳压力:2.05MPa。

三类压力容器风险评估报告

高压排放罐(0225-D601)风险评估报告文件编号(图号):SC-3854-00四川蓝星机械有限公司本文件为四川蓝星机械有限公司技术成果,未经本公司许可不得转给第三方或复制。

The copyright of this document is the property of Sichuan Bluestar Machinery Co.,Ltd.,unauthorized disclosure一、适用范围本报告适用于中石油呼石化15万吨/年聚丙烯项目聚丙烯装置中高压排放罐(0225-D601)设备的风险识别和风险控制,是设计文件的必要补充。

本报告并不免除制造单位、使用单位的任何责任。

二、设备设计参数(√)三、设备操作工况简述本设备存在两种工况:本文件为四川蓝星机械有限公司技术成果,未经本公司许可不得转给第三方或复制。

The copyright of this document is the property of Sichuan Bluestar Machinery Co.,Ltd.,unauthorized disclosure操作工况一:容器内流体为聚合物+烃,工作压力为0.01MPa, 操作温度为20℃,容器最低金属温度为-45℃@2.1MPaG;而夹套内为蒸汽/氮气,操作温度为0.0MPa,操作温度为20℃。

根据相关标准与规范和考虑容器最低金属温度等因素,操作工况一的设计参数:容器内设计压力为2.1Mpa,设计温度为-45℃;夹套内设计压力为0.05Mpa,设计温度为190℃。

操作工况二:容器内流体为聚合物+烃,工作压力为 2.0MPa; 而夹套内为蒸汽/氮气,操作温度为0.0MPa,操作温度为110℃, 夹套最低金属温度为-19℃@0.0MPaG。

根据相关标准与规范和考虑夹套最低金属温度等因素,操作工况二的设计参数:设计压力为2.1Mpa,设计温度为190℃;夹套内设计压力为0.05Mpa,设计温度为190℃/-19℃。

风险评估报告(液氨 球罐模板)

按GB150-1998、GB12337-1998相关章节

4.结构设计

按GB150-1998、GB12337-1998相关章节

5.设计对制造、检验、验收的要求

提出了较严格的要求,详见本设备施工图。

■设计中载荷和安全系数的考虑:考虑了压力、温度、自重、地震、风和雪载荷等,其中安全系数已按照TSG R0004-2009《固定式压力容器安全技术监察规程》选取(这已在SW6过程设备强度计算软件体现)。

设计方法

■ 规则设计 □ 分析设计

主要设计标准:GB 150 ; GB 12337

失 效 准 则

■ 弹性失效 □ 弹塑性失效

□ 爆破失效

A.适用范围

1.本风险评估报告仅适用本设备;

2.本风险评估报告列出了本设备可能发生的失效模式及危害,就设计、建造、使用过程中的风险控制进行了说明,并介绍了介质的性质及事故时的应急处理措施;

■环境助长开裂——应力腐蚀开裂、氢致开裂

□循环失效模式

□扩展性塑性变形

□交替塑性

□弹性应变疲劳(中周和高周疲劳)或弹-塑性□应变疲劳(低周疲劳)

□环境助长疲劳

D. 设 计 工 况 条 件 失 效 模 式 可 能 发 生 的 危 害

1:■ 泄漏 ■ 爆炸 2:■ 破损 ■ 变形 ■ 减薄

D.1. ■ 泄漏 :容器在正常工况条件下,介质从已穿透的缺陷中漏出或喷出。

1.容器韧性断裂破坏的决定性应力为时一次性薄膜应力;

2.薄膜应力过大的主要原因是超压。

预防损伤的建议措施

1.严禁压力容器超量、超温、超压运行,严格执行安全操作规程;

2.按规定校验仪表与安全附件,保证状态完好与灵敏可靠;

3.定期对容器进行检验,防止因器壁腐蚀减薄而发生事故。

压力容器设计风险报告模板

压力容器设计风险报告模板一、项目背景本报告旨在分析压力容器设计过程中的潜在风险,并提出相应的解决方案,以确保压力容器的安全性和稳定性。

项目背景如下:- 项目名称:压力容器设计- 项目描述:设计和制造一种用于储存和运输气体或液体的压力容器。

容器工作压力为XMPa,最大预期温度为Y,容量为Z升。

- 项目目标:设计出满足设计要求的压力容器,并确保其在正常使用情况下的安全性。

二、风险分析1. 温度变化导致的热应力在储存和运输过程中,由于外界温度的变化,容器内外的温度差异可能导致热应力。

这可能导致以下风险:- 容器壁体的变形和破裂- 焊缝和接口处的破坏- 泄漏和爆炸2. 内部气体或液体的压力容器内部的气体或液体的压力增加可能导致以下风险:- 容器壁体的变形和破裂- 焊缝和接口处的破坏- 泄漏和爆炸3. 设计缺陷和制造问题设计缺陷和制造问题可能导致以下风险:- 材料的选择不当- 焊接或接口的质量问题- 存在未发现的裂纹或缺陷三、风险评估1. 风险等级根据潜在风险的严重性和可能性,我们对上述风险进行了评估,并分类如下:- 高风险:温度变化导致的热应力、内部气体或液体的压力- 中风险:设计缺陷和制造问题2. 风险概率和影响以下表格列出了每个风险的概率和影响。

风险概率影响- - -温度变化导致的热应力中高内部气体或液体的压力低中设计缺陷和制造问题低中四、解决方案1. 风险防范措施- 温度变化导致的热应力:- 使用合适的材料,能够承受所需的工作温度范围。

- 对容器进行热应力分析和模拟,以预测和避免热应力问题。

- 在设计中考虑温度变化,如采用膨胀节等。

- 内部气体或液体的压力:- 选择合适的材料和合理的壁厚,以确保容器能够承受设计压力。

- 对焊接和接口进行质量保证和检测,以防止泄漏和破裂。

- 定期检查和维护容器,确保其在正常使用情况下的安全性。

- 设计缺陷和制造问题:- 通过充分的设计评审,确保设计符合规范和要求。

- 确保制造过程中的质量控制和检测,以防止缺陷和裂纹的存在。

液化气储罐风险评估报告

中矿国际淮南机械有限公司压力容器设计风险评估报告产品名称: 50m3液化石油气储罐产品编号: 101823-1~2产品图号: ZKHJ(C)1007-02 设备代码: 21301030020100148/149容器类别:Ⅲ类编制日期校对日期审核日期批准日期中矿国际淮南机械有限公司技术部50m33液化石油气储罐设计风险评估报告1.液化石油气的来源、组成、特点及用途1.1液化石油气的来源:液化石油气是在石油天然气开采和炼制过程中,作为副产品而取得到的以丙烷、丁烷为主要成分的碳氢化合物。

在常温常压下为气体,只有在加压或降温的条件下,才变成液体,故称为液化石油气。

中文又称:压凝汽油工程设计中称这种压缩、降温后以丙烷、丁烷为主要成分的碳氢化合物为:LPG。

1.2液化石油气的组成:主要是由丙烷(C3H8)、丁烷(C4H10)组成的,有些LPG还含有丙烯(C3H6)和丁烯(C4H8)1.3液化石油气的特点:LPG无色(或黄棕色液体),有特殊臭味,有毒。

具有易燃易爆性、气化性、受热膨胀性、滞留性、带电性、腐蚀性及窒息性等特点。

1.4液化石油气的主要用途:a. 民用燃气:烹调、烧水、取暖等。

b. 工业用:干燥、定型、发泡、熔化金属、烘烤等。

c. 农业生产:烘烤、采暖、催熟等2液化石油气危害特性2.1 健康危害:本品有麻醉作用。

急性中毒:有头晕、头痛、兴奋或嗜睡、恶心、呕吐、脉缓等;重症者可突然倒下,尿失禁,意识丧失,甚至呼吸停止。

可致皮肤冻伤。

慢性影响:长期接触低浓度者,可出现头痛、头晕、睡眠不佳、易疲劳、情绪不稳以及植物神经功能紊乱等。

2.2 环境危害:对环境有危害,对水体、土壤和大气可造成污染。

2.3 燃爆危险:本品易燃爆,具有麻醉性。

2.4 危险特性:极易燃,与空气混合能形成爆炸性混合物。

液化石油气气体与空气混合的物质遇热源和明火会燃烧爆炸,爆炸极限是1.7%~9.7%,爆炸威力是等量TNT炸药的4~10倍。

压力容器风险评估报告

压力容器风险评估报告

1. 背景介绍

本报告旨在评估压力的风险,并提供相应的建议和措施,以确保其运行的安全性和可靠性。

2. 风险评估方法

我们采用以下方法来评估压力的风险:

- 分析压力的设计和制造质量;

- 考虑压力的工作环境和操作条件;

- 检查压力的维护记录和检修情况;

- 进行现场检查和实地测试。

3. 风险评估结果

根据我们的评估,以下是我们对压力风险的评估结果:

- 压力的设计和制造质量良好,符合相关标准和规范;

- 压力的工作环境和操作条件稳定,不会对其安全性造成明显威胁;

- 压力的维护和检修情况良好,没有发现严重的问题。

4. 建议和措施

基于我们的评估结果,我们提出以下建议和措施以确保压力的安全性和可靠性:

- 定期进行压力的检查和维护,确保其在良好的工作状态;

- 建立相应的操作规程和安全标准,培训操作人员,并加强安全意识教育;

- 定期进行压力的测试和监测,及时发现并修复潜在的问题。

5. 结论

基于我们的风险评估结果和提供的建议,我们相信采取相应的措施后,压力能够持续安全地运行。

我们建议您按照建议和措施的要求进行操作和维护,以确保人员和设备的安全。

如有任何问题或需要进一步咨询,请随时与我们联系。

以上为压力容器风险评估报告的内容。

如有需要,我们可以进一步讨论和提供更详细的信息。

压力容器类风险评估报告

文件编号:

容器名称

反应罐

容器类别

Ⅲ

图号

结构型式

■立式□卧式□球形

品种

■反应(□搅拌)□换热□分离□储存□塔器

基本设计参数

设计

压力

(MPa)

■单层

□管程

□内胆

□壳程

□夹套

□盘管

设计

温度

(℃)

■单层

□管程

□内胆

□壳程

□夹套

□盘管

10.5

280

工作

压力

(MPa

1.制定严格的管理制度和事故预防预案;2.对与其相关的人员,包括应急救援人员,应进行高度毒性气体防护及救护的知识培训,对关键操作人员应培训考核合格后上岗;3.设备位置应尽量选建在常年风向下风口的人员稀疏区。

防护设备

1.应配备:堵漏设备及设施;防毒面具及防护服;接地电阻测试仪;消防器材并在有效期内;装卸防静电火花措施;设备装避雷装置。2.对动力源、动力线路及照明装置应采取防爆或隔爆措施。3.划分控制区和非控制区并有警示标识或标志。

预防损伤的建议措施

应制定检验管理制度和检验规程或计划,检验人员应培训上岗,按规定检

验、试验并记录、报告且数据准确可靠和可追溯。

安装

影响损伤的关键因素

安装不当,引起形状尺寸超标和附加约束反力增大。

预防损伤的建议措施

1.应由具有安装资质的单位进行安装;2.安装前应按系统图制定安装工艺并

履行审批;3.安装时控制管道接口与设备接口的刚性约束;4.安装后投运前应按规定检验、试验(监检)并记录、报告。

改造中的注意事项:

1.由具有相应改造资质的单位进行改造;2.改造前内部清洗置换;3.制定改造方案并按规定审批,并确保改变的运行参数或材料或结构及尺寸应满足设备本质安全的要求;4.按改造方案实施和检验、试验(含监检)并记录、报告

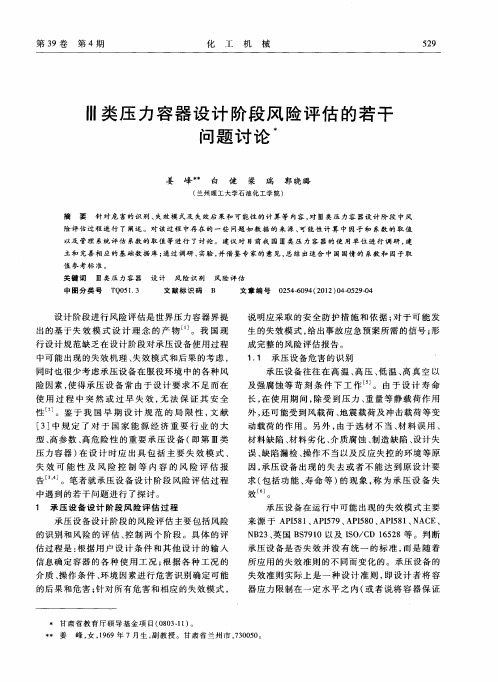

Ⅲ类压力容器设计阶段风险评估的若干问题讨论

及 强腐 蚀等 苛 刻 条 件 下 工 作 。 由 于设 计 寿 命

长 , 使用期间, 在 除受 到压 力 、 量 等静 载 荷 作用 重 外 , 可能 受到 风 载荷 、 还 地震 载荷 及 冲击载 荷等 变 动 载荷 的作 用 。另外 , 于选 材 不 当 、 由 材料 误 用 、 材 料 缺陷 、 材料 劣化 、 质腐蚀 、 造缺 陷 、 介 制 设计失

险 评 估 过 程 进 行 了阐 述 。 对 该 过 程 中存 在 的 一 些 问题 如 数 据 的 来 源 、 能 性 计 算 中 因 子 和 系数 的 取 值 可 以 及 管 理 系统 评 估 系数 的取 值 等 进 行 了讨 论 。建 议 对 目前 我 国 Ⅲ 类 压 力容 器 的 使 用 单 位 进 行 调 研 , 建 立 和 完善 相 应 的基 础 数 据 库 ; 过 调 研 、 通 实验 , 并借 鉴 专 家的 意 见 , 结 出适 合 中 国 国情 的 系数 和 因 子取 总

行设 计 规 范缺乏 在设 计 阶段 对承 压设 备使 用过 程 中可能 出现 的失 效 机理 、 失效 模式 和后 果 的考虑 , 同时也很 少 考虑 承 压设备 在 服役环 境 中 的各 种 风 险 因素 , 得承 压设 备 常 由 于设 计 要 求 不 足 而 在 使 使 用 过 程 中 突 然 或 过 早 失 效 , 法 保 证 其 安 全 无

50 3

一

化 工 机 械

21 0 2庄

定 的壁 厚 ) 从 而保 证 该 容 器 能 够 在 准 则 允 许 , 为 了对 承压 设 备在 设 计 阶 段 进行 风 险评 估 ,

修 正因 子 , 只考虑 技术模 块 次 因素 , 不考 虑通 用 而

压力容器年度风险评估报告

压力容器年度风险评估报告概述本报告旨在评估压力的年度风险,并提供相应的风险管理建议。

报告根据对压力的检查和相关数据的分析得出结论。

风险评估根据对压力的检查和分析,以下是今年度的风险评估:1. 泄漏风险:根据内部检查和泄漏历史数据,我们发现了几个潜在的泄漏风险。

这些风险可能会导致环境污染、人员伤亡或财产损失。

建议定期检查和维护的密封性能,以减少泄漏风险。

2. 强度风险:根据的使用寿命和材料状况,我们发现一些可能存在强度风险。

这种风险可能会导致破裂或爆炸,造成严重的人员伤亡和财产损失。

建议对这些进行定期强度测试,并根据测试结果采取相应的维修或更换措施。

3. 腐蚀风险:由于的暴露环境和使用条件,腐蚀可能是一个潜在的风险。

腐蚀会减弱的结构强度,增加的破裂风险。

建议定期检查的腐蚀情况,并采取措施来防止进一步的腐蚀。

风险管理建议为降低压力的风险,我们提出以下风险管理建议:1. 定期检查:定期对压力进行检查,包括泄漏检查、强度测试和腐蚀评估。

根据检查结果采取相应的维修、更换或加固措施。

2. 保养维护:定期对进行清洁和维护,确保其运行状态良好。

特别注意的密封性能和表面腐蚀情况。

3. 培训与意识提升:加强员工的培训,提高对压力风险的认识和处理能力。

建立相应的应急预案和安全意识,以应对潜在的事故风险。

4. 替换更新:根据的使用寿命和材料状况,及时更换老化或损坏的,以降低强度风险和腐蚀风险。

结论本报告的风险评估和风险管理建议旨在帮助您更好地管理压力,并降低潜在的事故风险。

请根据报告中的建议,采取相应的措施来保证的安全运行。

如果有任何问题或需要进一步的支持,请随时联系我们。

谢谢!---以上是关于"压力容器年度风险评估报告"的文档。

如有任何问题或需要进一步的支持,请随时联系我们。

谢谢!。

固定式压力容器风险评估报告

固定式压力容器风险评估报告报告编号:2021-XXX-001日期:2021年XX月XX日1. 简介本报告旨在对固定式压力容器进行风险评估,以确保其在使用过程中的安全性和稳定性。

评估主要基于设备的设计、施工、维护和操作情况,并结合相关法律法规、标准和技术要求进行分析和评价。

2. 评估对象及参数2.1 评估对象:固定式压力容器(以下简称容器)。

2.2 评估参数:(1)容器设计压力和温度;(2)容器材料和壁厚;(3)容器安装位置和周边环境;(4)容器运行时的操作条件;(5)容器维护和检修情况。

3. 风险评估结果3.1 设计与施工风险评估:(1)容器的设计压力和温度未超过规定范围,符合相关标准和要求;(2)容器材料选择合理,壁厚满足强度和泄漏的要求;(3)容器安装位置合理,远离火源和易燃物,避免外力冲击;(4)容器的支承结构和基础牢固,能够承受容器重量和运行中的振动;(5)容器的密封性良好,防止泄漏和爆炸的风险。

3.2 操作风险评估:(1)操作人员必须具备相应的资质和培训,熟悉容器使用和操作规程;(2)操作人员必须遵循相关的操作规程和安全操作手册,确保正确、稳定地使用容器;(3)操作过程中必须定期检查容器压力和温度,确保在安全范围内;(4)操作人员必须熟悉应急处理措施,能够及时、有效地应对突发事故。

3.3 维护风险评估:(1)定期对容器进行维护和检修,确保设备的完好性和可靠性;(2)定期检查容器及其附件的泄漏情况,确保密封性和安全性;(3)维修和更换容器零部件时,必须按照规范和标准进行操作,防止操作失误导致安全事故。

4. 风险控制措施4.1 设计与施工阶段:(1)严格按照规范和标准进行容器设计和施工;(2)确保容器材料和壁厚满足要求;(3)合理选择容器安装位置,尽量减少外力冲击;(4)确保容器支承结构和基础的稳固性;(5)加强容器的泄漏检测和防爆措施。

4.2 操作阶段:(1)对操作人员进行必要的培训,提高其操作技能和安全意识;(2)制定严格的操作规程和安全操作手册,确保操作的正确性和稳定性;(3)定期检查容器的压力和温度,确保在安全范围内;(4)加强应急演练,提高操作人员的应对能力。

固定式压力容器风险评估报告

固定式压力容器风险评估报告固定式压力容器(Fixed Pressure Vessel)是指在固定位置使用的压力容器,主要用于存储液态和气体状物质,如石油、天然气、化学品等。

由于其特殊的使用性质和容器内部高压状态,使用固定式压力容器存在一定的风险。

本文将对固定式压力容器的风险进行评估,并提出相应的风险管理措施。

1.1腐蚀和磨损:长期使用容器内壁可能会出现腐蚀和磨损,导致容器壁变薄,增加泄漏的风险。

1.2设计和制造缺陷:容器的设计和制造过程中可能存在缺陷,如焊接不牢固、材料强度不足等,增加容器破裂的风险。

1.3过压和压力波动:由于操作错误或其他原因,容器内的压力可能会超过容器的承载能力,导致容器爆炸。

1.4温度问题:容器内的物质可能会受到高温的影响,导致容器失效或爆炸。

2.风险评估2.1风险辨识:对容器进行全面的安全检查,包括容器壁的腐蚀和磨损情况、焊接接头的牢固性、材料的强度等方面,确保没有安全隐患。

2.2风险评估:根据容器的设计参数、使用历史、操作人员的技术水平等因素,对容器的风险进行评估,并确定风险等级。

2.3风险控制措施:根据风险评估结果,采取相应的控制措施,如加强容器的维护保养、定期检查和修复容器的腐蚀和磨损部位、确保容器内的压力和温度控制在安全范围内等。

2.4应急预案:制定容器使用过程中应急预案,包括应对容器泄漏、爆炸等突发事件的应急措施和人员疏散方案。

3.风险管理措施3.1设计和制造要求:制定严格的设计和制造要求,确保容器的强度、耐腐蚀性和安全性符合相关标准。

3.2安装验收:在容器安装前,进行严格的验收,确保容器没有任何缺陷,并符合设计要求。

3.3完善的维护保养:建立完善的容器维护保养制度,定期检查容器的腐蚀、磨损等情况,及时进行修复和更换。

3.4压力和温度控制:对容器内的压力和温度进行有效控制,避免发生过压和高温导致容器失效。

3.5培训和管理:对操作人员进行必要的培训和管理,提高其安全意识和技术水平,确保安全操作。

固定式压力容器风险评估报告

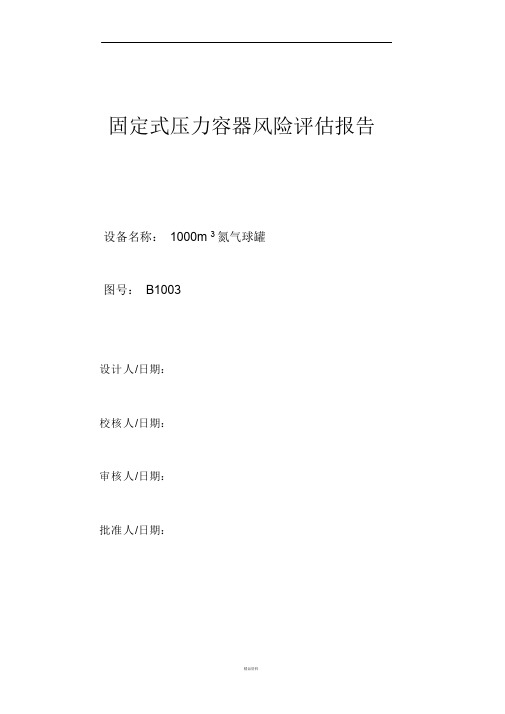

固定式压力容器风险评估报告设备名称:1000m 3 氮气球罐图号:B1003设计人/日期:校核人/日期:审核人/日期:批准人/日期:设备概况容器名称1000m3 氮气球罐图号B1003容器类别□Ⅰ□Ⅱ■Ⅲ使用单位武安市裕华钢铁有限公司装置名称设备位号容器品种□反应□换热□分离■储存结构形式□立式□卧式□换热器□塔器■球罐□搅拌设备□其他基本设计参数项目■单层□管程□内容□内盘□壳程□夹套□外盘□设计压力(MPa ) 3.09设计温度(℃)50主要材料Q345R介质名称/组分氮气介质特性□液体静压力■自重□物料重力载荷■附件重力载荷■风载荷外载荷■地震力■雪载荷■支承反作用力□管道作用力□温差载荷操作工况条件项目■单层□管程□内容□内盘□壳程□夹套□外盘□工作压力(MPa ) 2.94工作温度(℃)-10~30□介质装量(kg)■安全附件■安全阀□爆破片□其他□操作、设计条件下可能发生的危害■爆炸■泄漏■破损■变形□损伤模式和预防措施机械损伤■变形□磨损■机械疲劳■变形损伤的表象、产生该损伤模1、制造超标导致局部应力过大造成局部过度变形;2、支柱与球体连接处局部应力过大,造成局部变形;3、接管与球体连接处局部应力过大,本台容器材料影响该损伤模式的的预防该损伤模式的建议措施1、未按规定进行制造和组装、焊接;2、支柱与球体连接处结构设计不合理;3 、接管与球体连接处结构设计不合理; 4 、法兰形式及密封形式选择不合理,主要是刚度不足;5、法兰密封面加工不符合要求; 5 、超1、按照产品的制造工艺进行制造,压制时控制球壳板曲率和尺寸,组装时不强力组装,控制错边量和棱角度,并按照规定进行检验验收;2、对焊接接头和焊接材料进行焊接工艺评定,按照工艺施焊确保焊接质量,并按照规定进行检验检测;3、进行消除应力热处理;4、合理设计支柱■机械疲劳损伤的表象、产生该损伤模1、球壳板之间焊接接头、球壳板与接管焊接接头以及球壳与支柱焊接接头低周疲劳断裂;本台容器材料影响该损伤模式的的1、操作过程中的交变载荷; 2 、球壳板对接接头、球壳板与接管的连接结构和焊接接头以及球壳与支柱的连接结构和焊接接头设计;预防该损伤模1、设备使用中保证操作压力的稳定,限制在使容器不产生低周疲劳范围内(容器设计中未考虑交变载荷的影响);腐蚀减薄■全面腐蚀□局部腐蚀□其他□有机酸(□盐酸□硫酸□硝酸□磷酸□碳酸□氢氟酸)□无机酸(□环烷酸□乙酸(醋酸)□甲酸□对苯二甲酸□乙二酸□石碳酸/N- 甲基吡咯烷酮□萘胺酸)□盐□有机物□水□二氧化碳□烟气□苛性碱□氨□硫化物■大气损伤的 1 、化学或电化学反应在暴露的表面均匀腐蚀,导致壳体减薄,■全面腐蚀(均匀腐蚀)表象、产生该损伤模影响该损伤模式的的预防该损伤模最后使强度不足而破裂;本台容器材料1 、大气氧化腐蚀;1 、采用防腐蚀涂料隔离大气腐蚀;□局部腐蚀(非均匀腐□其他□点腐蚀(坑蚀)□晶间腐蚀□选择性腐蚀□电偶腐蚀□缝隙/垢下腐蚀□微生环境开裂□氢致开裂□应力导向型氢致开裂□硫化物应力腐蚀开裂□氢化物应力开裂□内部生成氢化物导致的开裂□氢腐蚀□氢脆□鼓包□胺金相组织变化□球化和石墨化□硬化□σ相和χ相脆化□885 °F/475 ℃脆化□回火脆化设计中采用标准的条款设备遵循TSG R0004-2009 《固定式压力容器安全技术监察规程》、GB150-1998 《钢制压设计中载荷、安全系数和相应计算方法的选取依据介质的性质及容器发生事故时处置的措施介质性质毒性危害程度□极度危害□高度危害□中度危害■无毒性发生事故时的处置措施■介质少量泄■介质大量涌□爆炸爆炸危险程度□易爆■非易爆1、操作人员按照安全操作规程关闭相关阀们、设备,按照事先制定的方案进行力所能及的先期处置,并立即通知单位管理、维修、应急抢险人1、根据灾害后果预测,制定应急预案,包括:组织领导、报警和上报、人员疏散和人员抢救等; 2 、当发生大量泄露,或事态无法控制,或有迹容器发生事故时的人员防护设备和措施人员防护措施防护设备1、制定严格的管理制度、事故预防措施和应急预案,对相关人员进行必要的知识培训,对关键岗位的操作人员、维修人员应培训考核合格后方其他环节的风险控制影响损伤的关键 1 、球壳板过度减薄压制预防该损伤的建 1 、制定合理的压制工艺并按照工艺进行压制。

压力容器风险评估报告模板

运输

1. 罐体在运输中应牢固地固定在车皮上,以免发生滑动和碰撞。

2. 运输前、中,设备应固定牢固,尽量不超载,对超高和超宽运输的应有防护措施。

检验

1. 防止漏检、误检和误判

2. 应制定检验管理制度和检验规程或计划,检验人员应培训上岗,按规定检验、试验并记录、报告且数据准确可靠和可追溯。重点检查管口、密封面、垫片。

压力容器风险评估报告模板

三.设计工况条件下可能发生的危害

泄漏

1.属于法兰或人孔密封面或管口泄漏,日常要多注意观察这些接口否有泄漏的迹象,如漏汽、声响等。

2.严格控制压力波动过大,保证正常工况,较少变工况运行 。

3.根据情况,及时更换密封垫片,在更换时要观察密封面是否出现损坏,若有问题,先行处理。

4.必要时进行氨检漏检查。

3. 按改造方案实施和检验、试验(含监检)并记录、报告。

防护设备

划分控制区和非控制区并有警示标识或标志。

八.建造过程中的损伤及预防措施

起吊

1. 起吊人员应持证上岗并按起吊规程操作,超吊前应检查起吊设备和吊具的安全可靠性,起吊时应尽量保持起吊重心与设备重心一致。

2. 设备起吊绳索与设备外表面之间用聚四氟乙烯板相隔,以免划伤设备。

3. 设备起吊时先试吊,吊钩挂吊到位,防止起吊时脱钩,严禁拖、拉、拽等不合理的起吊,起吊要求按相应的标准或规范。

2.

3.

主要的进气/液口设有防冲板,防止对管束的冲蚀。

4.

裂纹或

倒塌

1.严禁超设计工况运行,管壳程管道应设有安全泄放装置,且泄放装置排泄口应引至安全设备。

2.设备一旦发生倒塌事故,按用户应急预案处理。

Ⅲ类压力容器风险评估报告

Ⅲ类压力容器风险评估报告

孙忠慧

【期刊名称】《中国重型装备》

【年(卷),期】2012(000)003

【摘要】介绍了加氢反应器中第III类压力容器风险评估报告的制定原则和程序,并根据TSG R0004-2009《固定式压力容器安全技术监察规程》的要求制定了第Ⅲ类压力容器风险评估报告的格式和具体内容.

【总页数】2页(P26-27)

【作者】孙忠慧

【作者单位】中国第一重型机械股份公司铸锻钢事业部,黑龙江161042

【正文语种】中文

【中图分类】TL351+.6

【相关文献】

1.压力容器风险评估报告的格式 [J], 钱春;李业勤;李阳

2.Ⅲ类压力容器设计阶段风险评估与系统开发 [J], 马欣;雒定明;伍开松;刘文广;秦光源

3.第Ⅲ类压力容器风险评估报告内容简述 [J], 曾凡山

4.压力容器风险评估报告编制探析 [J], 邓香中;李崇勇;张光

5.美国EPA发布有机磷杀虫剂和磺酰脲类草剂风险评估报告草案 [J], 张峰祖

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

防护设备

1.应配备:堵漏设备及设施;防毒面具及防护服;接地电阻测试仪;消防器材并在有效期内;装卸防静电火花措施;设备装避雷装置。2.对动力源、动力线路及照明装置应采取防爆或隔爆措施。3.划分控制区和非控制区并有警示标识或标志。

二、腐蚀减薄

■全面腐蚀(均匀腐蚀)■局部腐蚀□点腐蚀(坑蚀)□环境开裂

1、全面腐蚀(均匀腐蚀)

□无机酸腐蚀 (□盐酸□硫酸□硝酸□磷酸□碳酸□氢氟酸)□有机酸腐蚀(□环烷酸□乙酸(醋酸)□甲酸□对苯二甲酸□乙二酸□石碳酸/N-甲基吡咯烷酮□荼胺酸)□盐□有机物□水□二氧化碳□烟气□苛性碱□甲醇□硫化物□高温氧化□大气□土壤□露点腐蚀 ■介质中的杂质

产生该损伤模式的材料

本台产品材料。

影响损伤的关键因素

下封头的杂质混相区。

预防损伤的建议措施

按有关规程重点监测

3、点腐蚀

□晶间腐蚀□选择性腐蚀□电偶腐蚀□缝隙腐蚀□微生物腐蚀

损伤的表象、形态

产生该损伤模式的材料

影响损伤的关键因素

预防损伤的建议措施

4、环境开裂

□氢致开裂□应力导向氢致开裂□硫化物应力腐蚀开裂□氢化物应力开裂□内部生成氢化物导致开裂□氢腐蚀□氢脆□鼓包□胺□甲醇□碱□碳酸盐□氯化物□连多硫酸□液态金属□氢氟酸□高温水□腐蚀疲劳□热疲劳□蠕变

爆炸

处置措施

1.制定爆炸应急预案并进行演练,包括:组织领导、报警和上报、稀释周围扩散空气中的介质浓度,以防止与空气或其他禁忌介质混合形成二次爆燃或爆炸;人员疏散和人员抢救、防护用具的正确使用、切断介质输入及动力源、消防器材正确使用;2.出现爆炸按应急预案科学指挥和实施。

根据周围人员的可能伤及情况

人员要求

操作并记录且数据可靠和具追溯性;4.控制超压、超温;5.经常检查安全附件的可靠性和灵敏度

使用说明及注意事项:

1.按“新容规”要求在使用前登记注册;2.应制定安全使用管理制度和操作规程;3.对操作人员应进行岗位培训并严格按操作规程操作且记录;4.最大压力不得超过图样规定的最高允许工作压力(如未规定的,不得超过设计压力);5.控制使用温度不得超过设计温度;6.定期或不定期检查安全附件(含仪表)是否失灵,是否在有效期内;7.对容易发生泄漏处应经常检查,发现泄漏应立即按应急预案进行实施。

260

介质名称

及组分

缓蚀剂

CT2苯

■安全阀(出口管线上)□爆破片

□搅拌转向□顺□逆□转速r/min

介质特性

易爆

高度

危害

主要材料

16MnIV

容积m3

41.5

外载荷

■自重□风载□雪载□地震载荷□偏心载荷□

其它

操作、设计工况下可能发生的危害

■爆炸■泄漏■破损■变形□

损伤模式和预防措施

一、机械损伤

■变形□磨损□机械疲劳

介质的性质

使用中发生少量泄漏

处置措施

1.制定堵漏工艺并演练;2.对堵漏人员进行培训(含对毒性气体安全防护);3.出现少量泄漏时按堵漏措施或工艺进行堵漏。

使用中发生大量泄漏和涌出

处置措施

1.制定应急预案并进行演练,包括:组织领导、报警和上报、人员疏散和人员抢救、防护用具的正确使用、切断介质输入及动力源、实施堵漏。2.出现大量泄漏或涌出按应急预案科学指挥和实施。

建造过程中的损伤及预防措施

起吊

影响损伤的关键因素

碰撞、跌落。

预防损伤的建议措施

建立可行的安全起吊方案并严格按方案起吊。

运输

运输影响损伤的关键因素

变形、碰撞、跌落。

预防损伤的建议措施

运输前、中,预制球壳板应固定牢固,不超载,对超高和超宽运输应有防护措施,且采取防止变形措施。

检验

影响损伤的关键因素

漏检、误检和误判。

改造中的注意事项:

1.由具有相应改造资质的单位进行改造;2.改造前内部清洗置换;3.制定改造方案并按规定审批,并确保改变的运行参数或材料或结构及尺寸应满足设备本质安全的要求;4.按改造方案实施和检验、试验(含监检)并记录、报告

注:“□”内根据需要作选择,可选标识在“□”内打“√”,也可用电子版格式在“□”上覆盖■。无论采用何种方式,整个评估报告应统一。

损伤的表象、形态

内表面:介质中的杂质引起的均匀腐蚀。导致壳壁减薄,最后使强度不足而报废。

产生该损伤模式的材料

本台产品材料。

影响损伤的关键因素

介质中的杂质引起的均匀腐蚀

预防损伤的建议措施

定期检查设备状况,发现减薄要及时采取措施。

2、局部腐蚀

■局部减薄□冲刷腐蚀

损伤的表象、形态/

下封头介质含有杂质且流动缓慢流动形成死区引起局部腐蚀。

固定式压力容器风险评估报告

文件编号:

容器名称

反应罐

容器类别

Ⅲ

图号

结构型式

■立式□卧式□球形

品种

■反应(□搅拌)□换热□分离□储存□塔器

基本设计参数

设计

压力

(MPa)

■单层

□管程

□内胆

□壳程

□夹套

□盘管

设计

温度

(℃)

■单层

□管程

□内胆

□壳程

□夹套

□盘管

10.5

280

工作

压力

(MPa)

9.5

工作

温度

(℃)

损伤的机理、表象和形态

产生该损伤模式的材料

影响损伤的关键因素

预防损伤的建议措施

三、金相组织变化

□球化□石墨化□硬化□σ相和Χ相脆化□885℉/475℃脆化□回火脆化□碳化物沉淀硬化□渗碳□脱碳□渗氮

损伤的表象、形态

产生该损伤模式的材料

影响损伤的关键因素

预防损伤的建议措施

设计中载荷和安全系数的考虑:考虑了压力、温度、自重等,其中安全系数已按照GB150--1998《钢制压力容器》选取(已在PV desktop软件中体现)。

损伤的表象、形态

锻制的厚壁圆筒及球形封头,是制造质量的重点。耳式支座处局部应力较大。人孔接管与筒体的焊接处应力集中。

产生该损伤模式的材料

本台产品材料。

影响损伤的关键因素

锻件产品制造质量,人孔接管与筒体的焊接质量(全焊透)及边角的打磨。

预防损伤的建议措施

1.严格控制大型锻件的质量和尺寸,人孔接管与筒体的焊接质量。

热处理

影响损伤的关键因素

热处理不当,不能合理消除制造过程中产生的附加应力。

预防损伤的建议措施

1.建立严格的热处理温度;2.使壳体受热均匀;3.良好的保温效果及足够的保温时间。

操作

操作

影响损伤的关键因素

1.不按规定的工况操作或误操作;2.安全附件失灵。

预防损伤的建议措施

1.制定安全管理制度和操作规程;2.操作人员上岗前应培训;3.按操作规程

预防损伤的建议措施

应制定检验管理制度和检验规程或计划,检验人员应培训上岗,按规定检

验、试验并记录、报告且数据准确可靠和可追溯。

安装

影响损伤的关键因素

安装不当,引起形状尺寸超标和附加约束反力增大。

预装;2.安装前应按系统图制定安装工艺并

履行审批;3.安装时控制管道接口与设备接口的刚性约束;4.安装后投运前应按规定检验、试验(监检)并记录、报告。

编制

校核

审核

批准

日期