压力容器磁粉检测工艺卡

磁粉检测工艺卡样表及填写说明

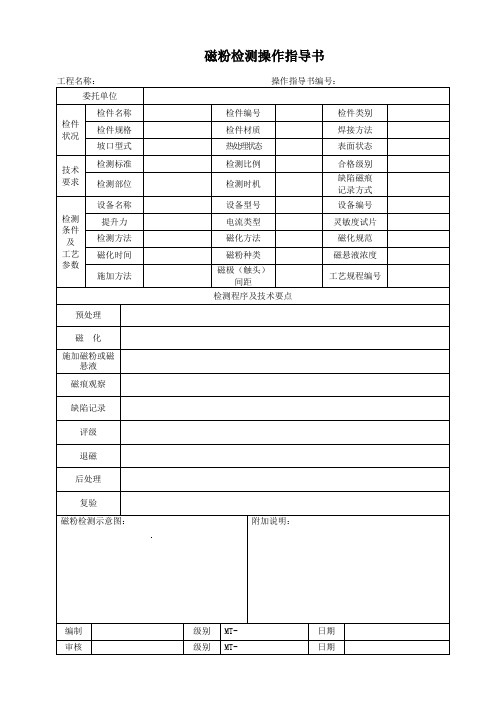

磁粉检测操作指导书操作指导书填写说明1、“工程名称”按委托单填写。

2、“委托单位”是指与我公司签订无损检测合同的单位或其授权的单位,负责办理委托事宜。

3、“操作指导书编号”一般为流水顺序号,可根据单位的质量管理要求填写。

4、检件状况(1)“检件名称”按委托单填写,其中管道填写管道编号和介质;设备填写设备位号和设备名称;对于板材或锻件填写“板材”或“锻件”。

(2)“检件编号”按委托单编写,其中管道填写管道编号或预制管段编号、设备填写设备位号,炉管填写炉位号与炉管区段号;板材填写进厂编号;锻件填锻件编号。

(3)“检件类别”按委托单编写,根据不同的验收规范,管道可填写GC1、GC2或者SHA、SHB等、设备填写Ⅰ、Ⅱ、Ⅲ;(4)“检件规格”按委托单和受检件图样或工艺文件规定的尺寸填写,其中设备应填写设备内径×壁厚;管道应填写管子外径×壁厚;同一管道编号中所检验的不同规格均应逐一填写;板材用长×宽×板厚表示;锻件按外形尺寸用直径×长度或长×宽×厚表示。

(5)“检件材质”按委托单填写,其中同一台设备或同一管道编号中所检验的不同材质应逐一填写:(6)“焊接方法”按委托单或焊接工艺文件规定的焊接方法填写,如手工焊、埋弧自动焊、氩弧焊等。

板材和锻件杠划,表示不适用。

(7)“坡口型式”指检测部位焊缝的坡口型式,按委托单或焊接工艺文件规定填写,如V形、U形、X形等。

其他检测对象杠划。

(8)“表面状态”系指喷砂、打磨、机加工、轧制、漆面等;(9)“热处理状态”根据受检件是否需要热处理,若经过热处理填写“热处理后”,未经热处理填写“热处理前”,受检件不需要热处理的杠划。

5技术要求(1)“检测标准”、“合格级别”、“检测比例”等按委托单要求填写;(2)“检验时机”分别填写焊后(焊后24小时)经外观检查合格、打磨后、热处理后、坡口准备、轧制、锻造,铸造,清根后、堆焊前、压力试验前、后等;(3)缺陷磁痕记录方式:按标准中要求选择一种或数种方式记录:文字描述、草图、照片或透明胶带。

磁粉检测工艺卡

8、磁痕记录,采用照相和草图标识;

9、缺陷的磁痕评定;

10、退磁,当客户要求时或剩磁对下道工序有影响时。;

11、表面清理;

12、绘制检测部位示意图并签字确认;

13、出具检测报告。

编制人:MT 级

年月日

审核人:MT 级

年月日

RPI94/1-2009.10

验收标准

RPI94/1-2009.10

验收级别

Ⅰ工Biblioteka 卡编制依据施工设计图

检测器材及方法

仪器型号

CDX-Ⅲ

仪器编号

PCMT-01

磁化方法

交叉磁轭法

检测方法

连续法

磁 粉 种 类

黑磁粉

磁悬液载体

水

磁悬液浓度

10-25g/L

润湿性能试验

合格

灵敏度试片类型规格

A-30/100

反差剂型号

4、灵敏度试验:将A型或C型试片的刻槽面贴在工件上用胶带固定,但不能遮盖刻槽位置。将工件磁化的同时施加磁悬液,应在磁力线垂直方向显示清淅可见的刻槽磁痕为合格,可用照相方法拍下磁痕的显示痕迹。

5、被检工件通电磁化;

6、施加磁悬液(使用磁轭连续法时:施加磁悬液与观察磁痕显示都在通电磁化时间内完成,通电时间为1-3S,停施磁悬液至少1S后方可停止磁化,应在两个方向垂直磁化两次);

/

磁粉施加方法

■喷;□浇;□浸;

磁化时间

1-3秒

磁化电流

类 型

■交流;□直流;

磁化方向

纵向磁化

磁极间距

100

磁痕观察方法

目视+放大镜

表面光照度

1000LX

缺陷磁痕记录方法

磁粉检测工艺卡样表及填写说明

(12)“磁悬液浓度”对于新配置的磁悬液一般填写配置浓度,如非荧光磁粉填写“10g/L ~25g/L”,荧光磁粉填写“0.5g/L ~3.0g/L”,对于循环使用的磁悬液,填写沉淀浓度,如非荧光磁粉填写“1.2mL/100mL ~2.4mL/100mL”,荧光磁粉填写“0.1mL/100mL~0.4mL/100mL”。

技术要求

检测标准

检测比例

合格级别

检测部位

检测时机

缺陷磁痕

记录方式

检测条件

及

工艺参数

设备名称

设备型号

设备编号

提升力

电流类型

灵敏度试片

检测方法

磁化方法

磁化规范

磁化时间

磁粉种类

磁悬液浓度

施加方法

磁极(触头)间距

工艺规程编号

检测程序及技术要点

预处理

磁 化

施加磁粉或磁悬液

磁痕观察

缺记录

评级

退磁

后处理

复验

磁粉检测示意图:

(1)预处理:

9.1工件被检区表面及其相邻至少25mm范围内应干燥,并不得有油脂、污垢、铁锈、氧化皮、纤维屑、焊剂、焊接飞溅或其他粘附磁粉的物质;表面的不规则状态不得影响检测结果的正确性和完整性,否则应做适当的修理,修理后的被检工件表面粗糙度Ra≤25μm。

被检工件表面有非磁性涂层时,如能够保证涂层厚度不超过0.05mm,并经检测单位(或机构)技术负责人同意和标准试片验证不影响磁痕显示后可带涂层进行磁粉检测,并归档保存验证资料。

9.2安装接触垫

采用轴向通电法和触头法磁化时,为了防止电弧烧伤工件表面和提高导电性能,应将工件和电极接触部分清除干净,必要时应在电极上安装接触垫。

磁粉检测工艺规程和工艺卡

• 〔11〕光线及环境 使用荧光磁粉检测时,

暗区的“环境光照度应小于20lx 〞,“黑 光辐照度应不小于1000μW/cm2 〞。使用 非荧光磁粉检测时,“可见光照度应大于或 等于1000 lx〞。当现场采用便携式设备检 测,由于条件所限无法满足时,可见光照度 可适当降低,但“不得低于500lx 〞。

• 磁粉检测规程应纳入检测单位的工艺文件

管理系统严格管理(编号管理和版次管理);

• 磁粉检测工艺规程的更改应按检测单位相

关文件规定的更改程序进行,执行与编制 相同的审核和批准程序。未按规定的更改 程序进行的更改是无效的。

• 应保持检测工艺规程和工艺卡的严肃性

与整洁性,严禁在检测工艺规程和工艺卡 上涂抹或添加内容。

需要,可以直接采用相关行业的磁粉检测标准, 甚至可以采用国家标准、国家军用标准等。一般 应根据所检测的产品和企业的设施、人员的具体 情况编制适合自己企业的检测规程或标准。

• 磁粉检测工艺规程编制时应参考表1所列工程进

行编写。其选取原那么可参考JB/T4730.42005相关标准。

• 2.2.2工艺卡

• 2)对于受压加工部件和材料可填写“不允许存在

任何裂纹和白点〞,紧固件和轴类零件填写“不 允许任何横向缺陷显示〞。如对于Ⅲ级受压加工 部件和材料可填写“线性缺陷磁长度l≤6.0mm〞 〞圆形缺陷磁痕(评定框尺寸为2500mm2,其中 一条矩形边长最大为150mm),长径,且在评定 框内不多于4个“。

(4) 其它条件确实定:

• 根据使用电流的种类、大小,检验批量,

及检测单位实际条件确定探伤设备和器材; 并按检测和观察要求,选择磁粉(干粉或湿 粉)和磁悬液(荧光磁粉或非荧光磁粉)。对 形状复杂或有要求的制件,应采用辅助磁 化的工装。对采用半自动化检查的设备, 应检查确定整个检测系统的适用性。对检 测场地、观察环境都应满足检测要求。

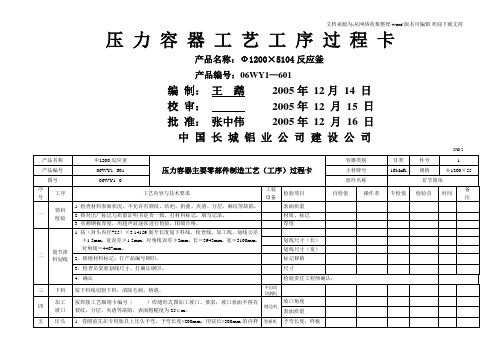

压力容器工艺工序过程卡

产品名称:Ф1200×5104反应釜

产品编号:06WY1—601

编制:王鹉2005年12月14日

校审:2005年12月15日

批准:张中伟2005年12月16日

中国长城铝业公司建设公司

NO.2

产品名称

Ф1200反应釜

压力容器主要零部件制造工艺(工序)过程卡

容器类别

Ⅱ类

件号

1

产品编号

材质、标记

3.实测钢板厚度,用超声波逐张进行检验,Ⅲ级合格。

厚度

二

筒节排料划线

1.按(封头内径+55)×3.14159展开长度划下料线、检查线、加工线,划线公差≯1.5mm,宽误差≯1.5mm,对角线误差≯2mm,长=3943mm,宽=2100mm,对角线=4467mm。

划线尺寸(长)

划线尺寸(宽)

06WY1--601

主材牌号

16MnR

规格

φ1200×55

图号

06WY1--0

部件名称

首节筒体

序号

工序

工艺内容与技术要求

工装

设备

检验项目

自检值

操作者

专检值

检验员

时间

备注

一

领料

检验

1.检查材料表面状况,不允许有裂纹、结疤、折叠、夹渣、分层、麻坑等缺陷。

表面质量

2.核对出厂标记与质量证明书是否一致,打材料标记,填写记录。

2.移植材料标记,打产品编号钢印。

标记移植

3.检查员复验划线尺寸、打确认钢印。

尺寸

4.确认

检验责任工程师确认:

三

下料

按下料线切割下料,清除毛刺、熔渣。

半自动切割机

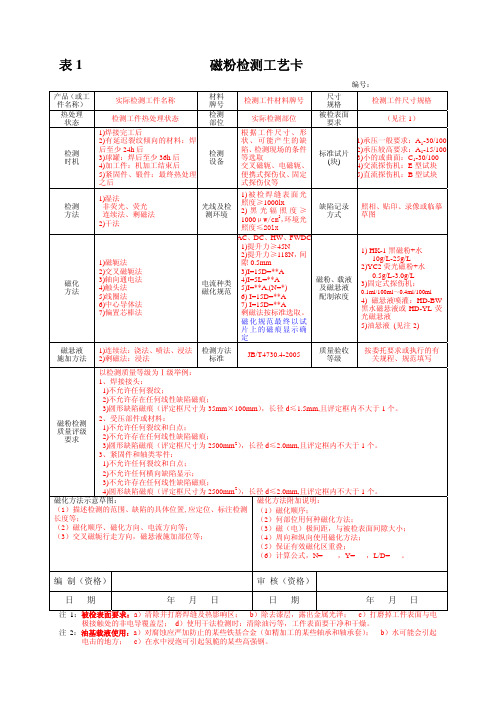

磁粉检测工艺卡的编制

检测 方法

1)湿法 非荧光、荧光

连续法、剩磁法

2)干法

磁化 方法

1)磁轭法 2)交叉磁轭法 3)轴向通电法 4)触头法 5)线圈法 6)中心导体法 7)偏置芯棒法

光线及检 测环境

1) 被 检 焊 缝 表 面 光 照度≥1000lx 2) 黑 光 辐 照 度 ≥ 1000μw/cm2,环境光 照度≤20lx

施加方法 2)剩磁法:浸法

标准

JB/要求或执行的有 关规程、规范填写

以检测质量等级为Ⅰ级举例:

1、焊接接头:

1)不允许任何裂纹;

2)不允许存在任何线性缺陷磁痕;

3)圆形缺陷磁痕(评定框尺寸为 35mm×100mm),长径 d≤1.5mm,且评定框内不大于 1 个。

照相、贴印、录像或临摹 草图

1) HK-1 黑磁粉+水 10g/L-25g/L

2)YC2 荧光磁粉+水 0.5g/L-3.0g/L

3)固定式探伤机:

0.1ml/100ml~0.4ml/100ml

4) 磁悬液喷灌:HD-BW 黑水磁悬液或 HD-YL 荧 光磁悬液 5)油悬液 (见注 2)

磁悬液 1)连续法:浇法、喷法、浸法 检测方法

4)圆形缺陷磁痕(评定框尺寸为 2500mm2),长径 d≤2.0mm,且评定框内不大于 1 个。

磁化方法示意草图:

磁化方法附加说明:

(1)描述检测的范围、缺陷的具体位置,应定位、标注检测 长度等; (2)磁化顺序、磁化方向、电流方向等; (3)交叉磁轭行走方向,磁悬液施加部位等;

(1)磁化顺序; (2)何部位用何种磁化方法; (3)磁(电)极间距,与被检表面间隙大小; (4)周向和纵向使用磁化方法;

5

缺陷评级

磁粉检测工艺卡

记录评定:记录性缺陷,应在被检测工件上标注,做好相关记录并对缺陷进行评定;

10

退磁:手持电磁轭通电时逐渐远离进行退磁,工件剩磁不大于0.3mT时;

11

后处理:擦去工件表面磁悬液及多余污渍,被检件及检测用具归回处;

12

报告:根据原始记录出具检测报告。

图示

及

说明

编制

审 核

批 准

检测人员资格

缺陷记录方式

检测标准

验收标准

序号

主要操作程序

1

物项核对:确认被检件是否与委托一致;

2

检测区域预处理:去除表面污渍,被检表面应无锈蚀、油渍、油漆等覆盖;

3

测照度:照度计置于被检表面,照度不低于1000Lx,光线较暗时可采用人工照明;

4

提升力确认:在提升力试块上进行提升力校验,当使用最大磁轭间距时,交流电磁轭应不小于45N的提升力,直流电磁轭应不小于177N的提升力;

5

灵敏度确认:用A1-30/100试片进行灵敏度校验,并使切槽面紧贴被检工件表面上;

6

反差增强:若检测时被检测表面反差不明显,可提前施加反差增强剂;

7

水断试验:待表面充分干燥,应使磁悬液润湿工作表面。当喷洒停止后,观察工件表面的状态,如果磁悬液在整个工件表面上是连续、均匀的,说明润湿性能良好;

8

磁化:采用湿连续法,施加磁悬液及观察磁痕显示都应该在磁化通电时间内进行。通电时间为1~3s,停止施加磁悬液后方可停止磁化。为保证磁化效果应至少两个垂直方向各磁化两次;

xx建设有限公司工程检测中心

磁粉检测工艺卡

工艺卡编号:

版次:

工件类别

材质

检测阶段

原材层间焊后载荷试验后打磨处理后

11特种设备磁粉检测工艺卡

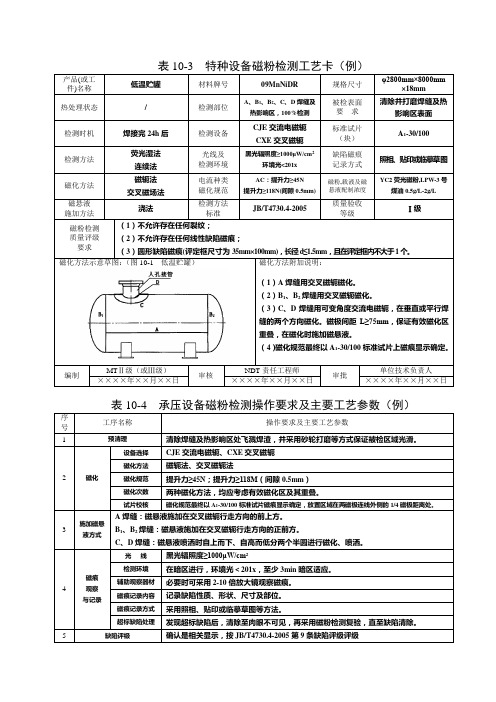

(2)B1、B2焊缝用交叉磁轭磁化。

(3)C、D焊缝用可变角度交流电磁轭,在垂直或平行焊缝的两个方向磁化。磁极间距L≥75mm,保证有效磁化区重叠,在磁化时施加磁悬液。

(4)磁化规范最终以A1-30/100标准试片上磁痕显示确定。

编制

MTⅡ级(或Ⅲ级)

审核

NDT责任工程师

超标缺陷处理

发现超标缺陷后,清除至肉眼不可见,再采用磁粉检测复验,直至缺陷清除。

5

缺陷评级

确认是相关显示,按JB/T4730.4-2005第9条缺陷评级评级

6

退磁

可不退磁

7

后处理

清除残余磁粉或磁悬液

8

检测报告

按JB/T4730.4-2005第10条签发MT报告

编制

MTⅡ级(或Ⅲ级)

审核

NDT责任工程师

磁轭法、交叉磁轭法

Hale Waihona Puke 磁化规范提升力≥45N;提升力≥118M(间隙0.5mm)

磁化次数

两种磁化方法,均应考虑有效磁化区及其重叠。

试片校核

磁化规范最终以A1-30/100标准试片磁痕显示确定,放置区域在两磁极连线外侧的1/4磁极距离处。

3

施加磁悬液方式

A焊缝:磁悬液施加在交叉磁轭行走方向的前上方。

B1、B2焊缝:磁悬液施加在交叉磁轭行走方向的正前方。

表10-3特种设备磁粉检测工艺卡(例)

产品(或工件)名称

低温贮罐

材料牌号

09MnNiDR

规格尺寸

φ2800mm×8000mm

×18mm

热处理状态

/

检测部位

A、B1、B2、C、D焊缝及热影响区,100%检测

MT工艺

验收等级-验收标准也叫验评标准中规定验收等级, 而方法标准中一般不规定验收等级。如压力容器 安全技术监察规程,GB150 f) 检测程序;

g) 检测部位示意图; h) 编制(级别)和审核(级别)人 ;(编制(Ⅱ 或Ⅲ)审核(Ⅱ或Ⅲ)

三、工艺卡类型

工艺卡一般有两种格式,一种是:特种设备磁粉检测

11)光纤及检测环境: 使用荧光磁粉时,暗区的“环境光照度应小于20lx”,“黑光

辐照度应不小于1000μ W/cm2”。使用非荧光磁粉检测时, “可见光照度应大于或等于1000lx”;当现场采用便携式设备 检测时,由于条件所限制无法满足要求,可见光照度可适当降 低,但“不得低于500 lx”。 12)缺陷磁痕记录方式: 用“照相”、“贴印”、“录像”或“临摹草图”等任意一种。 13)磁化方法: 根据工件尺寸、结构、外形和欲发现缺陷的方向,选择“磁轭 法”、“交叉磁轭法”、“轴向通电法”、“触头法”、“线 圈法”、“中心导体法”等方法中的一种或几种的组合来进行 检测。

因线圈法又有低、中、高填充因素的三种公式,故计算填充因

素。S1/S2=(D1/D2)2= ( 500 / 48 )2= 10.422=108.5> 10。 因而属于低填充因素。但低填充因素又分偏心放置和中心放置。 这两种放置没有硬性规定,均可,但一般优先选用偏心,因为 磁场强度大,所需磁化电流小。 先看偏心放置: 偏心放置公式:首先计算 L/D=310/48= 6.46> 2,可直接采用 公式 45000 I

举例1

对在用高压压力容器设备法兰螺栓进行疲劳裂纹磁粉检测,

螺栓材质为35CrMoA,规格M48×310,按JB4730-2005 标准Ⅰ级验收,请自行选定最佳磁化方法、磁粉探伤设备 和器材后,制定螺栓磁粉探伤工艺卡(可选用的设备和器 材有:CYE—1A磁轭式磁粉探伤仪、CDE—ⅡE旋转磁场 磁粉探伤仪、CY—1000触点式磁粉探伤仪、CEW12000 固定式磁粉探伤仪、线圈(长500mm,10匝,内径 500mm)、黑光灯、A型、C型试片、磁粉、载液等)。

磁粉检测工艺卡-容器

磁粉检测工艺卡(二)

车号:工艺卡编号:MT

产品(或工件)名称

材料牌号

规格尺寸

热处理

状态

—

检测部位

内表面A、B类及内外壁表面焊缝和热影响区100%检测

被检表面要求

清除并打磨焊缝两侧各50mm,表面粗糙度≤25μm

检测时机

清理打磨合格后

检测设备

交流电磁轭

标准试片

A1-30/100

C-15/100

检测方法

(4)用A1-30/100试片对AB焊缝,用C-15/100对D焊缝进行灵敏度校验。

(5)磁轭的磁间距应控制在75~200mm之间。

(6)在同一部位至少进行两次相互垂直的磁化,并保证两次磁化有效区重叠不小于15mm。

(7)干法检测要确认检测面和磁粉已完全干燥后,在施加磁粉检测.

编制

审核

审批ቤተ መጻሕፍቲ ባይዱ

年月日

年月日

干磁粉

连续法

光线及检测环境

焊缝表面光照度≥1000LX

缺陷磁痕记录方式

贴印、临摹草图

磁化方法

磁轭法

电流种类磁化规范

AC

提升力≥45N

磁粉、载液及磁悬液配置浓度

干磁粉(黑)

80~160目

磁粉施加方法

喷、洒

检测方法

JB/T4730.4-2005

质量验收等级

Ⅰ级

磁粉检测质量评定要求

(1)不允许存在任何裂纹

(2)不允许存在任何线形缺陷磁痕显示

(3)不允许在35mm×100mm评定框内长径大于1.5的圆形缺陷,不大于1个

示意图:

磁化方法附加说明:

(1)用交流电磁轭对罐车罐体内表面A、B类及内外表面D类焊缝和热影响区进行磁化检测。

压力容器磁粉检测通用工艺规程

压力容器磁粉检测通用工艺规程1、总则1.1、本规程规定了铁磁性材料制承压设备的原材料、零部件和焊接接头表面、近表面缺陷的磁粉检测方法。

1.2、本规程适用于本企业铁磁性材料制压力容器的磁粉检测工作。

2、.引用标准GB 11533标准对数视力表GB12604.5无损检测术语磁粉检测GB/T5097无损检测渗透检测和磁粉检测观察条件GB/T16673无损检测用黑光源(UV-A)辐射的测量JB/T6063无损检测磁粉检测用材料技术条件JB/T6065无损检测磁粉检测用试片JB/T6066无损检测磁粉检测用环形试块JB/T8290磁粉探伤机NB/T47013.1承压设备无损检测第1部分:通用要求《容规》3、一般要求3.1、磁粉检测人员3.1.1、从事磁粉检测的人员应满足NB/T47013.1的有关规定。

3.1.2磁粉检测人员的未经矫正或经矫正的近(小数)视力和远(距)视力应不低于5.0,测试方法应符合GB 11533的规定;并一年检查一次,不得有色盲。

3.1.3磁粉检测程序磁粉检测程序如下:a)预处理;b)磁化;c)施加磁粉或磁悬液;d)磁痕的观察与记录;e)缺陷评级;f)退磁;g)后处理。

3.2、设备要求3.2.1磁粉检测设备应符合JB/T8290标准的要求。

3.2.2当使用磁轭最大间距时,交流电磁轭至少应有45N的提升力,交叉磁轭至少应有118N的提升力。

3.3、磁粉、载体及磁悬液3.3.1磁粉应具有高磁导率、低矫顽力和低剩磁,并应与被检工件表面颜色有较高的对比度。

磁粉粒度和性能的其他要求应符合JB/T6063的规定。

3.3.2湿法采用水或低粘度油基载体作为分散媒介。

若以水为载体时,应加入适当的防锈剂和表面活性剂,必要时添加消泡剂。

油基载体的运动粘度在38℃时小于或等于3.0mm2/s,使用温度下小于或等于5.0mm2/s,闪点不低于94℃,且无荧光和无异味。

3.3.3磁悬液浓度应根据磁粉种类、粒度、施加方法和被检工件表面状态等因素来确定。

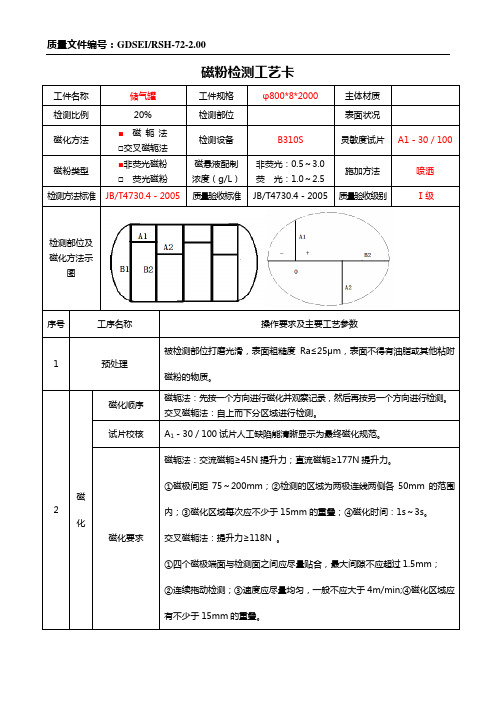

磁粉检测工艺卡

磁粉检测工艺卡

工件名称储气罐工件规格φ800*8*2000 主体材质检测比例20% 检测部位表面状况

磁化方法■磁轭法

□交叉磁轭法

检测设备B310S 灵敏度试片A1-30/100

磁粉类型■非荧光磁粉

□荧光磁粉

磁悬液配制

浓度(g/L)

非荧光:0.5~3.0

荧光:1.0~2.5

施加方法喷洒

检测方法标准JB/T4730.4-2005 质量验收标准JB/T4730.4-2005 质量验收级别Ⅰ级

检测部位及

磁化方法示

图

序号工序名称操作要求及主要工艺参数

1 预处理

被检测部位打磨光滑,表面粗糙度Ra≤25μm,表面不得有油脂或其他粘附

磁粉的物质。

2

磁

化磁化顺序

磁轭法:先按一个方向进行磁化并观察记录,然后再按另一个方向进行检测。

交叉磁轭法:自上而下分区域进行检测。

试片校核A1-30/100试片人工缺陷能清晰显示为最终磁化规范。

磁化要求

磁轭法:交流磁轭≥45N提升力;直流磁轭≥177N提升力。

①磁极间距75~200mm;②检测的区域为两极连线两侧各50mm的范围

内;③磁化区域每次应不少于15mm的重叠;④磁化时间:1s~3s。

交叉磁轭法:提升力≥118N 。

①四个磁极端面与检测面之间应尽量贴合,最大间隙不应超过1.5mm;

②连续拖动检测;③速度应尽量均匀,一般不应大于4m/min;④磁化区域应

有不少于15mm的重叠。

质量体系文件制修订说明页体系文件名称与编号:磁粉检测工艺卡GDSEI/RWS-09-2。

磁粉检测工艺卡

磁化电流 磁化方向 触头间距 提升力 □≥44(Ac) □≥177N(AD) mm 互为 90o □机械加工 □溶剂 □否 □其它 □刷擦 □其它 级 互为 90o mm

法

磁轭法

磁极间距 磁化方向

表面制备 表面清理 退 磁

□磨削 □喷砂 □要

合格级别

检测部位图和说明

编制: 日期: 审核:

44

此资料可以转换为WORD文档 :文件-另存为-DOC格式 然后编辑一下即可(把pdf上的图片保存下来插到WORD里)

日期:

45

此资料可以转换为WORD文档 :文件-另存为-DOC格式 然后编辑一下即可(把pdf上的图片保存下来插到WORD里)

XXXXXX 有限公司

磁 粉 检 测 工 艺 卡

工 材 号 质 产品名称 规 格 容器类别 检测标准 类

CA/BG06-39 MT-

工艺卡号

检测阶段

□机械加工 磁粉类型

□焊后 □干法 □触头法 □平行电缆

□热处理后 □湿法 磁化方法

□液压试验后 □荧光

□坡口加工面

□原材料

□连续

磁粉--MT工艺卡

图号:

编制:(Ⅱ)

审核:(Ⅱ)

批准:

灵敏度试片

A1—30/100

磁悬液类型

水磁悬液或黑油礠悬液

检测环境

>1000Lx

磁悬液施加方法

喷施

磁痕记录

数码照相

磁粉类型

黑磁膏或黑油礠悬液013.4—2015

反差增强剂

宏达FC—5

合格级别

Ⅱ

检测比例

100%

检测程序

清除检测部位的油污等杂物——或打磨去除可能对检测结果有影响的焊纹、余高焊瘤等——喷涂反差增强剂——使用标准试片检测系统灵敏度——使用磁轭交叉磁化检测部位,同时喷施磁悬液,时间不少于1-3S——移开设备,观察磁痕,数码照相记录——修磨,补焊——复检——按NB/T47013.4—2015要求评定该工件。

磁粉检测操作工艺卡

工艺卡编号:

产品名称

图号

被检工件

工件名称

检测对象

锻件、焊接接头

工件编号

检测部位

见图示

材质

Q235B、

表面状态

清理干净、无污物

规格

见图示

检测时机

加工后、焊后24h

检测工艺

仪器型号

磁化方法

磁轭纵向磁化非荧光湿连续法

磁化电源

AC220

磁化时间

1—3S

提升力

≥45N

磁轭间距

100mm—200mm

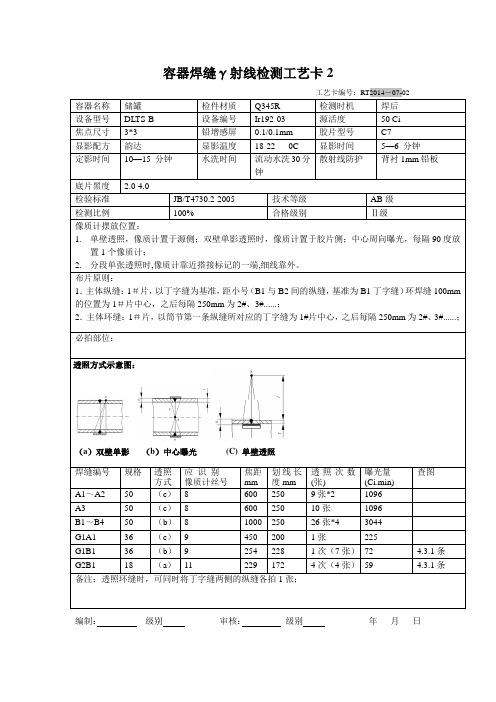

2压力容器检测工艺卡2

450

200

1张

225

G1B1

36

(b)

9

254

228

1次(7张)

72

4.3.1条

G2B1

18

(a)

11

229

172

4次(4张)

59

4.3.1条

备注:透照环缝时,可同时将丁字缝两侧的纵缝各拍1张;

编制:级别审核:级别年月日

(a)双壁单影(b)中心曝光(C)单壁透照

焊缝编号

规格

透照

方式

应识别

像质计丝号

焦距

mm

划线长度mm

透照次数(张)

曝光量(Ci.min)来自查图A1~A250

(c)

8

600

250

9张*2

1096

A3

50

(c)

8

600

250

10张

1096

B1~B4

50

(b)

8

1000

250

26张*4

3044

G1A1

36

(c)

容器焊缝γ射线检测工艺卡2

工艺卡编号:RT2014-07-02

容器名称

储罐

检件材质

Q345R

检测时机

焊后

设备型号

DLTS-B

设备编号

Ir192-03

源活度

50Ci

焦点尺寸

3*3

铅增感屏

0.1/0.1mm

胶片型号

C7

显影配方

韵达

显影温度

18-220C

显影时间

5—6分钟

定影时间

10—15分钟

水洗时间

流动水洗30分钟

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

的评定和记录

复验:出现下列情况之一时,应进行复验:

1)检测结束时,用灵敏度试片验证,灵敏度不符合要求;

2)发现检测过程中操作有误;

表面准备:被检工件表面粗糙度Ra不大于12.5µm;被检工件表面不得有油脂或其它粘附磁粉的物质;

检测时机:焊后24小时进行检测,热处理前后各检测一次,水压后再检测一次,检测部位按表1;

灵敏度试片:选用A型灵敏度试片;

磁轭磁化工件时,其磁化电流应根据灵敏度试片来确定。磁轭的磁极间距应控制在50~200mm之间,检测的有效区域为两极连线两侧各50mm的范围内,磁化区域每次有15mm的重叠。

压力容器磁粉检质:16MnR

工件厚度:46mm焊缝坡口型式:不对称X型

探伤比例:100%探伤标准:JB4730-94合格级别:Ⅰ级

设备:磁轭探伤机 黑磁粉膏 荧光磁粉 磁化方法:磁轭法

通电方式:连续法

磁化方向:被检工件的每一被检区域至少应进行两次独立的检测,两次检测的磁力线方向应大致相互垂直。

3)供需双方有争议或要求其他需要时;

4)经返修的部位。

采用荧光法,所使用的紫外线灯在工件表面的紫外线强度不低于1000HW/CM2。波长在0.32-0.40μm的范围。

磁悬液的浓度:新配制的非荧光磁粉浓度为10-20g/l,荧光磁粉浓度为1-3g/l。