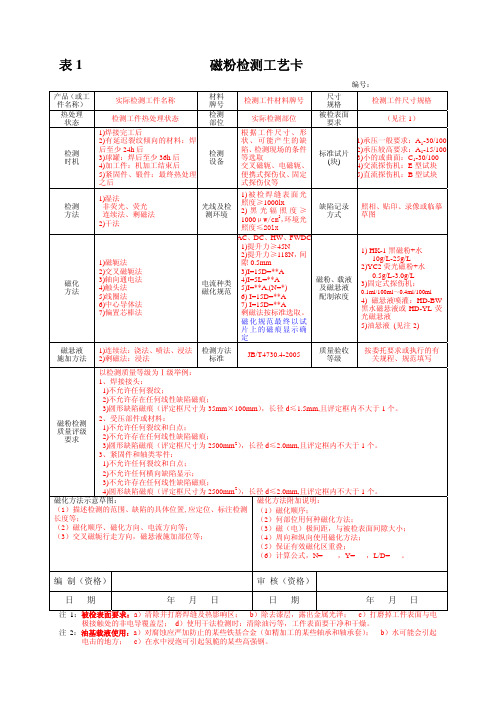

磁粉检测工艺卡

8-10磁粉探伤MT检验工艺卡

表面准备

Suface Prepared

□磨削Grinding

□机械加工Machining

表面状态

Surface Condition

□焊接As Welded

□修磨As Ground

□机加工As Machined

工作表面温度

Part Surf. Temp

°F

℃

工件表面粗糙度

Part Surf. Fin.

仪器型号/编号

Equip./Type No.

磁场指示器编号

Indicator No.

磁粉类型

M.P. Type

□干式Dry□萤光Fluor.

□湿式Wet□非萤光Und

磁粉颜色M.P. Color

载体Vehicles

□水Water□油Oil

磁悬液的浓度测定Concentration of Suspension

光强

Light intensity

Lx

磁化技术Mag. Technique□连续法Continuous□剩磁法Residual

磁化方法

Mag. Method

□磁锥法Prod□纵向磁化法Longl. Mag.

□磁轭法Yoke□周向磁化法Circ. Mag.

Project Name

图号/位号

Dwg./Item No.

检验范围

Extent of MT

□全部Full

□局部Spot

材质及厚度

Mat'l & T

检验阶段

Test Stage

□焊后As-welded□机加工前Before Machining

□热处理后After P.W.H.T.□返修后After Repair

磁粉工艺卡

1.任何裂纹和白点,2.任何横向缺陷显示,3.任何大于4mm的线性或非线性缺陷磁痕,

4.单个圆形缺陷磁痕d>4mm,且在评定框内>4个。

①、任何裂纹和白点。

②、任何横向缺陷显示。

③、任何线性缺陷磁痕。

④、在2500mm2(其中一个矩形边的最大长度为150mm)内,单个圆形缺陷d>2.0,或d≤2.0的圆形缺陷大于1个。

浸

①、轴向通电法(I1)

②、加线圈法(I2)

(3分)

YC2型荧光磁粉+LPW-3号油基载液0.1-0.4mL/100mL

或黑磁粉(BW-1型黑磁膏)+水

1.2-2.4mL/100mL(0.25分)

喷、浇磁

悬液均可(0.25分)

磁化

顺序

先轴向通电法

后线圈法磁化

周向磁化规范

①、I1A=(640-1200)A

磁化

方法

磁粉、载

液及磁悬

液沉淀浓

度

磁悬液施加方法

磁化

顺序

周向磁化规范

纵向磁化规范

检测

方法

标准

质量

验收

等级

退磁

不允许缺陷

示意草图:(画出磁化示意图)

编制

年月日

审核

年月日

磁粉探伤工艺卡

产品

名称

轴套

工件

规格

φ300/200×600×50mm

材料

编号

检测

部位

外表面

表面

状况

机加

探伤

设备

检测

方法

荧光湿法连续法(或非荧光

③、I1AB=(8-15)D

④、NI2A=[(NI)h·(10-Y)+(NI)l·(Y-2)]/8

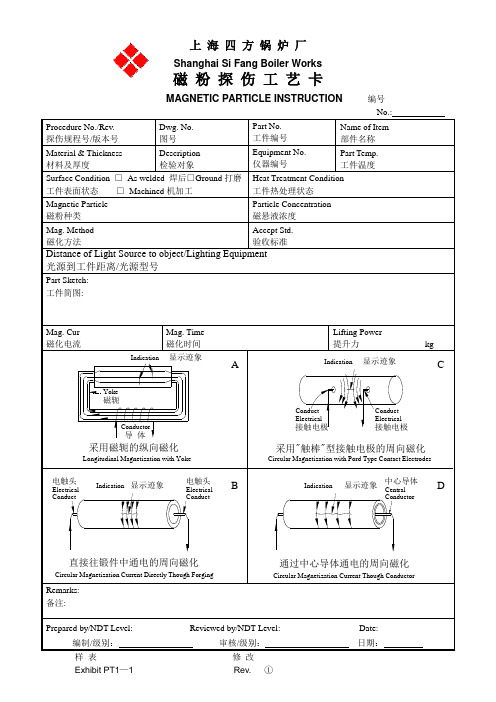

ASME用磁粉检验工艺卡 - 副本

Distance of Light Source to object/Lighting Equipment 光源到工件距离/光源型号

Part Sketch: 工件简图:

Mag. Cur 磁化电流

Indication

Mag. Time 磁化时间

显示迹象

Lifting Power 提升力

kg

A

Indication

显示迹象

C

磁轭

Conduct Electrical Conductor Conduct Electrical

Yoke

接触电极

接触电极

导 体

采用磁轭的纵向磁化

Longitudinal Magnetization with Yoke

采用"触棒"型接触电极的周向磁化

Circular Magnetization with Pord Type Contact Electrodes

通过中心导体通电的周向磁化

Circular Magnetization Current Though Conductor

Remarks: 备注: Prepared by/NDT Level: 编制/级别: 样 表 Exhibit PT1—1 Reviewed by/NDT Level: 审核/级别: 修 改 Rev. ① Date: 日期:

电触头

Electrical Conduct

Indication

显示迹象

电触头

Electrical Conduct

B

Indication

显示迹象 中心导体 Central

Conductor

D

直接往锻件中通电的周向磁化

Circular Magnetization Current Directly Though Forging

磁粉检测工艺卡

8、磁痕记录,采用照相和草图标识;

9、缺陷的磁痕评定;

10、退磁,当客户要求时或剩磁对下道工序有影响时。;

11、表面清理;

12、绘制检测部位示意图并签字确认;

13、出具检测报告。

编制人:MT 级

年月日

审核人:MT 级

年月日

RPI94/1-2009.10

验收标准

RPI94/1-2009.10

验收级别

Ⅰ工Biblioteka 卡编制依据施工设计图

检测器材及方法

仪器型号

CDX-Ⅲ

仪器编号

PCMT-01

磁化方法

交叉磁轭法

检测方法

连续法

磁 粉 种 类

黑磁粉

磁悬液载体

水

磁悬液浓度

10-25g/L

润湿性能试验

合格

灵敏度试片类型规格

A-30/100

反差剂型号

4、灵敏度试验:将A型或C型试片的刻槽面贴在工件上用胶带固定,但不能遮盖刻槽位置。将工件磁化的同时施加磁悬液,应在磁力线垂直方向显示清淅可见的刻槽磁痕为合格,可用照相方法拍下磁痕的显示痕迹。

5、被检工件通电磁化;

6、施加磁悬液(使用磁轭连续法时:施加磁悬液与观察磁痕显示都在通电磁化时间内完成,通电时间为1-3S,停施磁悬液至少1S后方可停止磁化,应在两个方向垂直磁化两次);

/

磁粉施加方法

■喷;□浇;□浸;

磁化时间

1-3秒

磁化电流

类 型

■交流;□直流;

磁化方向

纵向磁化

磁极间距

100

磁痕观察方法

目视+放大镜

表面光照度

1000LX

缺陷磁痕记录方法

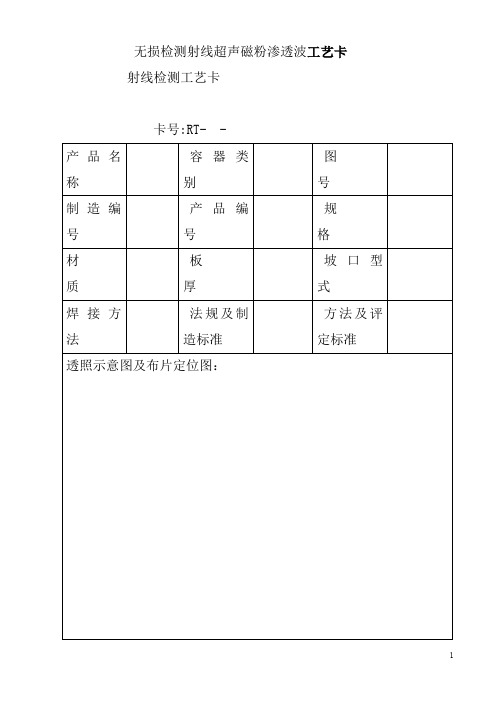

无损检测射线超声磁粉渗透波工艺卡

无损检测射线超声磁粉渗透波工艺卡射线检测工艺卡卡号:RT- -产品名称容器类别图号制造编号产品编号规格材质板厚坡口型式焊接方法法规及制造标准方法及评定标准透照示意图及布片定位图:胶片牌号透照对象胶片尺寸焊缝编号增感屏焊缝长度像质要求黑度范围检测比例像质计型号合格级别像质计位置透照厚度显影液配方识别丝号暗显影温透照方室处理要求度式显影时间射线机型号定影液配方焦点尺寸定影温度焦点-工件距离fmm定影时间工件-胶片距离dmm水洗时间管电压KV脱水干燥管电流mA注意事项曝光时间min一次透照长度L3mm单张拍片划线长度分段数N拍片数〈张〉编制人及资格审核人及资格日日期期第二节超声波检测工艺卡卡号:UT- -产品名称产品编号厚度焊缝编号工件材质板厚表面状态焊接方法焊缝宽度接头坡口器材仪器型号垂直线性水平线性探测频率晶片尺寸探头K值标准试块标准试块耦合剂检验要求焊缝总长探伤总长探伤总比例环缝长度探伤长度探伤比例纵缝长度探伤长度探伤比例验收标环缝合格纵缝合格准级别级别检测灵敏度测长线φ dB. 定量线φ dB. 判废线φ dB.探伤操作仪器性能校验探头性能校验扫描线比例基准波高探测面选择探测面宽度表面材质补偿粗探伤灵敏度精探伤灵敏度距离波幅实测值孔深(距离)mm波幅dB距离------波幅曲线图探测部位示意图探伤方直射法探测移动区:≥ mm粗探伤灵敏度: 精探伤灵敏度:法一次反射法探测移动区:≥ mm粗探伤灵敏度: 精探伤灵敏度: 横向裂纹探测扫查范围:扫查灵敏度:编制人及资格审核人及资格日期日期第三节磁粉检测工艺卡工艺卡号:产品名称产品编号产品规格焊接方法材料牌号热处理状态检测部位被检表面要求检测时机检测设备标准试片检测方法光线及检测环境缺陷磁痕记录方式磁化方法电流种类磁化规范磁粉及磁悬液配制浓度磁悬液施加方法检测方法标准合格级别磁粉检测质量评级要求磁化方法附加说明:磁化方法示意草编制审核日期日期第四节磁粉渗透检测工艺卡产品编号:卡号:PT- -设备名称设备类别规格尺寸材料牌号板厚表面状况检测方法检测部位检测比例检验温度标准试块观察方式渗透剂型号去除剂型号显像剂型号渗透时干燥时显像时间间间检测方法标准合格级别验收标准检测示意图:序号工序名称操作要求及主要工艺参数1 表面准备2 预清洗3 干燥4 渗透5 去除6 干燥7 显像8 观察9 复验10 后清洗11 评定与验收12 报告备注1. 渗透检测剂中的氯、氟元素的含量的质量比不得超过1%2. 渗透检测实施前、检测操作方法有误或条件发生变化时,用B型试块按工艺进行校验2. 缺陷显示迹痕等级评定按JB/T 4730.5/7.2条进行。

磁粉检测工艺卡样表及填写说明

(12)“磁悬液浓度”对于新配置的磁悬液一般填写配置浓度,如非荧光磁粉填写“10g/L ~25g/L”,荧光磁粉填写“0.5g/L ~3.0g/L”,对于循环使用的磁悬液,填写沉淀浓度,如非荧光磁粉填写“1.2mL/100mL ~2.4mL/100mL”,荧光磁粉填写“0.1mL/100mL~0.4mL/100mL”。

技术要求

检测标准

检测比例

合格级别

检测部位

检测时机

缺陷磁痕

记录方式

检测条件

及

工艺参数

设备名称

设备型号

设备编号

提升力

电流类型

灵敏度试片

检测方法

磁化方法

磁化规范

磁化时间

磁粉种类

磁悬液浓度

施加方法

磁极(触头)间距

工艺规程编号

检测程序及技术要点

预处理

磁 化

施加磁粉或磁悬液

磁痕观察

缺记录

评级

退磁

后处理

复验

磁粉检测示意图:

(1)预处理:

9.1工件被检区表面及其相邻至少25mm范围内应干燥,并不得有油脂、污垢、铁锈、氧化皮、纤维屑、焊剂、焊接飞溅或其他粘附磁粉的物质;表面的不规则状态不得影响检测结果的正确性和完整性,否则应做适当的修理,修理后的被检工件表面粗糙度Ra≤25μm。

被检工件表面有非磁性涂层时,如能够保证涂层厚度不超过0.05mm,并经检测单位(或机构)技术负责人同意和标准试片验证不影响磁痕显示后可带涂层进行磁粉检测,并归档保存验证资料。

9.2安装接触垫

采用轴向通电法和触头法磁化时,为了防止电弧烧伤工件表面和提高导电性能,应将工件和电极接触部分清除干净,必要时应在电极上安装接触垫。

磁粉检测工艺规程和工艺卡

• 〔11〕光线及环境 使用荧光磁粉检测时,

暗区的“环境光照度应小于20lx 〞,“黑 光辐照度应不小于1000μW/cm2 〞。使用 非荧光磁粉检测时,“可见光照度应大于或 等于1000 lx〞。当现场采用便携式设备检 测,由于条件所限无法满足时,可见光照度 可适当降低,但“不得低于500lx 〞。

• 磁粉检测规程应纳入检测单位的工艺文件

管理系统严格管理(编号管理和版次管理);

• 磁粉检测工艺规程的更改应按检测单位相

关文件规定的更改程序进行,执行与编制 相同的审核和批准程序。未按规定的更改 程序进行的更改是无效的。

• 应保持检测工艺规程和工艺卡的严肃性

与整洁性,严禁在检测工艺规程和工艺卡 上涂抹或添加内容。

需要,可以直接采用相关行业的磁粉检测标准, 甚至可以采用国家标准、国家军用标准等。一般 应根据所检测的产品和企业的设施、人员的具体 情况编制适合自己企业的检测规程或标准。

• 磁粉检测工艺规程编制时应参考表1所列工程进

行编写。其选取原那么可参考JB/T4730.42005相关标准。

• 2.2.2工艺卡

• 2)对于受压加工部件和材料可填写“不允许存在

任何裂纹和白点〞,紧固件和轴类零件填写“不 允许任何横向缺陷显示〞。如对于Ⅲ级受压加工 部件和材料可填写“线性缺陷磁长度l≤6.0mm〞 〞圆形缺陷磁痕(评定框尺寸为2500mm2,其中 一条矩形边长最大为150mm),长径,且在评定 框内不多于4个“。

(4) 其它条件确实定:

• 根据使用电流的种类、大小,检验批量,

及检测单位实际条件确定探伤设备和器材; 并按检测和观察要求,选择磁粉(干粉或湿 粉)和磁悬液(荧光磁粉或非荧光磁粉)。对 形状复杂或有要求的制件,应采用辅助磁 化的工装。对采用半自动化检查的设备, 应检查确定整个检测系统的适用性。对检 测场地、观察环境都应满足检测要求。

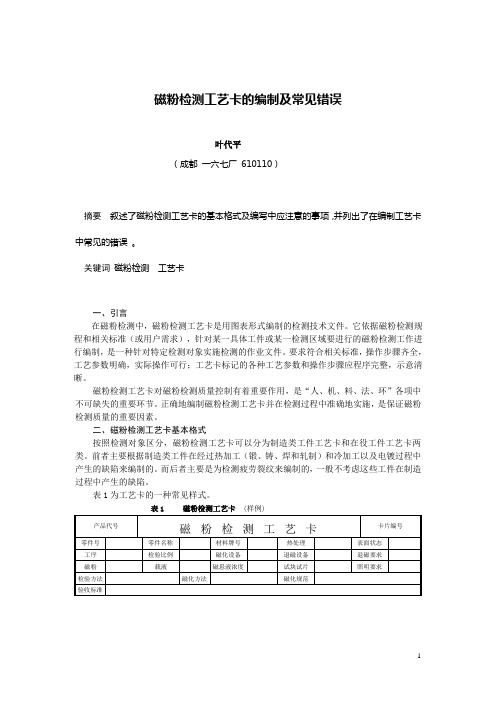

磁粉检测工艺卡的编制及常见错误

磁粉检测工艺卡的编制及常见错误叶代平(成都一六七厂 610110)摘要叙述了磁粉检测工艺卡的基本格式及编写中应注意的事项,并列出了在编制工艺卡中常见的错误。

关键词磁粉检测工艺卡一、引言在磁粉检测中,磁粉检测工艺卡是用图表形式编制的检测技术文件。

它依据磁粉检测规程和相关标准(或用户需求),针对某一具体工件或某一检测区域要进行的磁粉检测工作进行编制,是一种针对特定检测对象实施检测的作业文件。

要求符合相关标准,操作步骤齐全,工艺参数明确,实际操作可行;工艺卡标记的各种工艺参数和操作步骤应程序完整,示意清晰。

磁粉检测工艺卡对磁粉检测质量控制有着重要作用,是“人、机、料、法、环”各项中不可缺失的重要环节。

正确地编制磁粉检测工艺卡并在检测过程中准确地实施,是保证磁粉检测质量的重要因素。

二、磁粉检测工艺卡基本格式按照检测对象区分,磁粉检测工艺卡可以分为制造类工件工艺卡和在役工件工艺卡两类。

前者主要根据制造类工件在经过热加工(锻、铸、焊和轧制)和冷加工以及电镀过程中产生的缺陷来编制的。

而后者主要是为检测疲劳裂纹来编制的,一般不考虑这些工件在制造过程中产生的缺陷。

表1为工艺卡的一种常见样式。

表1 磁粉检测工艺卡(样例)从表可看出,编制一般可分为几个部分:①表头部分:包括文件编号、试件概况(制件图号/制件号及名称、材料牌号、热处理参数、表面状态等);检测条件(磁化设备、检测介质、磁化电流类型等);检测技术参数(检测程序安排、磁化方法、检验方法、磁化电流数值等);检测要求(验收要求、退磁要求)②工件磁化示意图:包括磁化方向、夹持方法等。

③检测主要程序:对检测主要过程进行描述。

④其他说明事项:需要说明的事项,如质量控制、特殊情况处理等。

⑤责任:工艺图表编制和审核人及日期。

⑥文件更改标记:在使用中对工艺卡局部内容修改或确认。

值得说明的是,以上只是工艺图表的基本内容。

可以根据产品检查及验收要求设计合适的图表,但必须满足实际检测的可操作性和管理要求。

磁粉检测工艺卡的编制

检测 方法

1)湿法 非荧光、荧光

连续法、剩磁法

2)干法

磁化 方法

1)磁轭法 2)交叉磁轭法 3)轴向通电法 4)触头法 5)线圈法 6)中心导体法 7)偏置芯棒法

光线及检 测环境

1) 被 检 焊 缝 表 面 光 照度≥1000lx 2) 黑 光 辐 照 度 ≥ 1000μw/cm2,环境光 照度≤20lx

施加方法 2)剩磁法:浸法

标准

JB/要求或执行的有 关规程、规范填写

以检测质量等级为Ⅰ级举例:

1、焊接接头:

1)不允许任何裂纹;

2)不允许存在任何线性缺陷磁痕;

3)圆形缺陷磁痕(评定框尺寸为 35mm×100mm),长径 d≤1.5mm,且评定框内不大于 1 个。

照相、贴印、录像或临摹 草图

1) HK-1 黑磁粉+水 10g/L-25g/L

2)YC2 荧光磁粉+水 0.5g/L-3.0g/L

3)固定式探伤机:

0.1ml/100ml~0.4ml/100ml

4) 磁悬液喷灌:HD-BW 黑水磁悬液或 HD-YL 荧 光磁悬液 5)油悬液 (见注 2)

磁悬液 1)连续法:浇法、喷法、浸法 检测方法

4)圆形缺陷磁痕(评定框尺寸为 2500mm2),长径 d≤2.0mm,且评定框内不大于 1 个。

磁化方法示意草图:

磁化方法附加说明:

(1)描述检测的范围、缺陷的具体位置,应定位、标注检测 长度等; (2)磁化顺序、磁化方向、电流方向等; (3)交叉磁轭行走方向,磁悬液施加部位等;

(1)磁化顺序; (2)何部位用何种磁化方法; (3)磁(电)极间距,与被检表面间隙大小; (4)周向和纵向使用磁化方法;

5

缺陷评级

磁粉检测工艺卡

***(II)

审核(级别)

***(II)

日期

2014.9.12

日期

2014.9.12

质量体系文件制修订说明页

体系文件名称与编号:磁粉检测工艺卡GDSEI/RWS-09-2

序号

修订单号

修订单位

修订时间

修订位置

修订原因

修订前内容

修订后内容

1.

省院质量部

2014年03月

第二次换版修订

2.

3.

4.

交叉磁轭法:自上而下分区域进行检测。

试片校核

A1-30/100试片人工缺陷能清晰显示为最终磁化规范。

磁化要求

磁轭法:交流磁轭≥45N提升力;直流磁轭≥177N提升力。

①磁极间距75~200mm;②检测的区域为两极连线两侧各50mm的范围内;③磁化区域每次应不少于15mm的重叠;④磁化时间:1s~3s。

磁粉检测工艺卡

工件名称

储气罐

工件规格

φ800*8*2000

主体材质

16MnR

检测比例

20%

检测部位

对接接头

表面状况

打磨

磁化方法

■磁轭法

□交叉磁轭法

检测设备

B310S

灵敏度试片

A1-30/100

磁粉类型

■非荧光磁粉

□荧光磁粉

磁悬液配制浓度(g/L)

非荧光:0.5~3.0

荧光:1.0~2.5

施加方法

喷洒

磁化通电时进行。

检测环境

荧光磁粉:可见光度≯20lx,工件被检面处的紫外线强度应≮1000μw/cm2;非荧光磁粉:可见光度≮1000lx。

缺陷观察

①认真区分真伪缺陷显示;②必要时采用2~10倍放大镜辨认细小磁痕。

磁粉检测工艺卡

磁化电流 磁化方向 触头间距 提升力 □≥44(Ac) □≥177N(AD) mm 互为 90o □机械加工 □溶剂 □否 □其它 □刷擦 □其它 级 互为 90o mm

法

磁轭法

磁极间距 磁化方向

表面制备 表面清理 退 磁

□磨削 □喷砂 □要

合格级别

检测部位图和说明

编制: 日期: 审核:

44

此资料可以转换为WORD文档 :文件-另存为-DOC格式 然后编辑一下即可(把pdf上的图片保存下来插到WORD里)

日期:

45

此资料可以转换为WORD文档 :文件-另存为-DOC格式 然后编辑一下即可(把pdf上的图片保存下来插到WORD里)

XXXXXX 有限公司

磁 粉 检 测 工 艺 卡

工 材 号 质 产品名称 规 格 容器类别 检测标准 类

CA/BG06-39 MT-

工艺卡号

检测阶段

□机械加工 磁粉类型

□焊后 □干法 □触头法 □平行电缆

□热处理后 □湿法 磁化方法

□液压试验后 □荧光

□坡口加工面

□原材料

□连续

磁粉--MT工艺卡

图号:

编制:(Ⅱ)

审核:(Ⅱ)

批准:

灵敏度试片

A1—30/100

磁悬液类型

水磁悬液或黑油礠悬液

检测环境

>1000Lx

磁悬液施加方法

喷施

磁痕记录

数码照相

磁粉类型

黑磁膏或黑油礠悬液013.4—2015

反差增强剂

宏达FC—5

合格级别

Ⅱ

检测比例

100%

检测程序

清除检测部位的油污等杂物——或打磨去除可能对检测结果有影响的焊纹、余高焊瘤等——喷涂反差增强剂——使用标准试片检测系统灵敏度——使用磁轭交叉磁化检测部位,同时喷施磁悬液,时间不少于1-3S——移开设备,观察磁痕,数码照相记录——修磨,补焊——复检——按NB/T47013.4—2015要求评定该工件。

磁粉检测操作工艺卡

工艺卡编号:

产品名称

图号

被检工件

工件名称

检测对象

锻件、焊接接头

工件编号

检测部位

见图示

材质

Q235B、

表面状态

清理干净、无污物

规格

见图示

检测时机

加工后、焊后24h

检测工艺

仪器型号

磁化方法

磁轭纵向磁化非荧光湿连续法

磁化电源

AC220

磁化时间

1—3S

提升力

≥45N

磁轭间距

100mm—200mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.再进行如左图与焊缝近似45°的磁化,两个方向的磁场近似垂直,同一个方向的相邻的两次磁化要大于15mm。

磁粉检测操作要求及主要工艺参数

工序号

工序名称

操作要求及主要工艺参数

1

预处理

用铁刷打磨或用不掉毛的干净的布擦干工件,使焊缝及热影响区无油脂、锈迹等不洁残留物。

磁粉检测质量评

级要求

1.不允许存在任何缺陷和白点;

2.不允许存在任何线性缺陷磁痕;

3.圆形缺陷磁痕(评定框尺寸为35mm╳100mm),长径d≤3.0mm,且在评定框内不大于2个。

磁化方法示意草图:

L≥75mm,b≤L/2,β≈90°

磁化方法附加说明:

1.用活动关节电磁轭,保证磁极与工件接触良好,磁极与工件的间隙小于0.5mm;

1

预处理

2

灵敏度试验

3

磁化及施加

磁悬液

4

观察与记录

5

复验

6

退磁

7

后处理

8

报告

编制/级别

审核/级别

批 准

签 字

日 期

磁粉检测工艺卡(磁轭法)

试件名称/编号

焊板/001

试件材料

碳钢

试件规格

500╳400╳20

检测表面状态

焊后自然状态

检测部位

焊缝及热影响区

检测方法

磁轭法、湿法、连续法

设备型号及编号

CJX-200E/12516

2

磁化及施加磁悬液

在洁净的被检区域施加反差增强剂,使干燥后再进行磁化,检测前应用灵敏度试片校验灵敏度,整个检测面被湿润后再施加磁悬液进行磁化,边磁化边施加磁悬液,每次磁化需要1-3s,为保证磁化效果至少反复磁化两次。

3

磁痕的观察与记录

磁痕的观察是在磁痕形成后立即进行,必须时要用2-10倍的放大镜来观察细微磁痕,用临摹草图法记录缺陷,记录缺陷的性质,形状以及尺寸。

标准试片

A1-30/100

磁轭间距

125mm

磁粉、载液及磁悬液配置浓度

非荧光黑色、谁、10-25g/L

电流种类

磁化规范

交流电

提升力≥45N

磁化方向

纵向

光线及检测环境

被检表面光照度为>1000Lx

缺陷记录方式

临摹草图法

磁悬液施加方式

喷洒

磁化时间

1-3s

检测标准

JB/T4730.4-2005

验收规则

II级(合格)

观察与记录

5

复验

6

退磁

7

后处理

8

报告

编制/级别

审核/级别

批 准

签 字

日 期

磁粉检测工艺卡(固定式)

试件名称/

编号

试件材质

试件规格

设备型号

检验区域

表面状况

检验比例

表磁化电流

检验方法

磁悬液类型

中心导体直径

磁化时间

退磁方式

剩磁强度

观察

方式

缺陷记录方式

检验标准

验收标准

序号

工序名称

主要操作程序及技术说明

4

缺陷评级

确认相关显示,按照JB/T4730.4-2005标准进行评级。

5

退磁

将通电磁轭从焊缝的左侧连续拖动到焊缝的右侧知道远离焊缝1米,完成退磁。

6

后处理

清除试件上的残余磁粉或磁悬液以及反差增强剂,将仪器、试片和试件放到原处。

编制

杜前超(MT-II)

审核

批准

磁粉检验工艺卡(磁轭法)

试件名称/

编号

试件材质

试件规格

设备型号

检验区域

表面状况

检验比例

表面温度

照度

检验方法

磁化方法

灵敏度试块

磁悬液

浓度

磁悬液

磁化方法示意草图:

磁化规范

磁化时间

磁轭间距

电流类型

观察

方式

缺陷记录

方式

检验标准

验收标准

序号

工序名称

主要操作程序及技术说明

1

预处理

2

灵敏度试验

3

磁化及施加

磁悬液

4