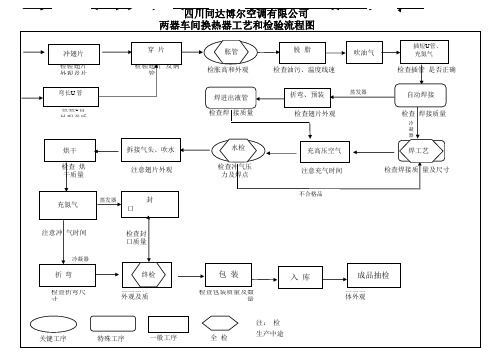

换热器控制流程图

单流程、双流程及多流程板式换热器

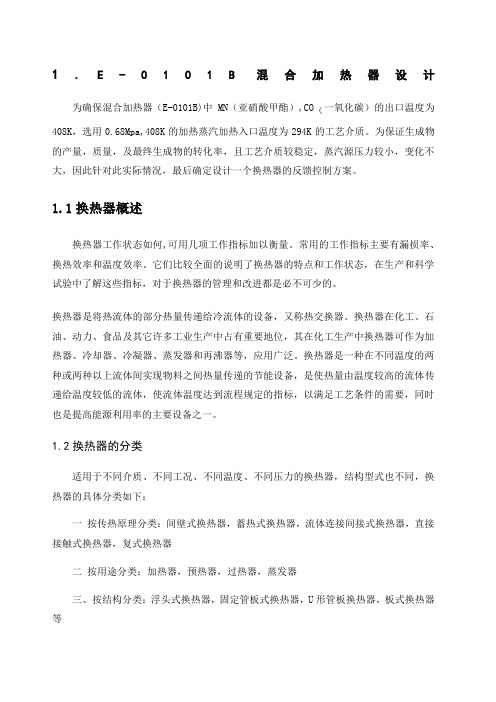

传热板片是换热器的核心部件,板片的成型工艺及材质特性对密封和换热效率会产生直接影响。

换热器通常以水作为冷却介质,板片多数采用不锈钢薄板制造,在板片上压制有波纹流梢,相邻两板片之间的空间即为介质流道,冷、热流体在板片两侧流动时,通过板片进行热量交换。

波纹所形成的特殊流道,使流体在极低流速的条件下发生湍流(雷诺系数R。

约200),低雷诺系数下的湍流其有自身除垢效应,有力地破坏隔热边界层,减少界面上液膜热阻。

一般情况下板式换热器的传热系数K值在3000-6000W/m''℃范围内,同时,两种介质几乎是全逆流流动,热传导效率较高。

在同等换热效率下,板式换热器只需要管壳式换热器面积的1/2-1/4即可达到同样的换热效果。

板式换热器使用1--2年的周期(根据实际使用工况而定)后需要进行必要的拆检、清洗、打压测试等。

对于变形或穿孔等存在问题的板片需要及时更换,在这过程中散热板片的装配必须严格按流程图排列。

流程图是按冷却工艺设计的,采用并联或串联的方式将各板片连接起来,常见的有单流程和双流程(或多流程组合)换热器,单流程换热器的介质接人和流出管口通常都固定压板一侧,热介质和冷介质又分别在固定压板垂直轴线的单侧布置,同一种介质同时在左侧或同时在右侧。

错排板片引起的两介质短路或泄漏单流程板片从密封垫一侧观察,由右边流进的流体总是从右边流出;由左边流进的流体总是从左边流出。

对人字形波纹板片,如果流体从左边流进,而且人字纹指向朝上A型板片,将A板沿垂直于板面的轴线旋转180度就成为B型板片,流体从右边进出。

板式换热器拆检后需要重新按要求夹紧板片,如果为了进一步提高换热能力需要加装板片时.应充分考虑到固定压板和活动压板的变形强度,采用相同等级的实验压力,板片的数量增加同时螺栓的预紧力也需要加大,当两侧压板的弹性变形超出许可的范围,密封件的平面压缩存在径向滑动,形成错位,此时,密封失效,两介质外泄漏或内部相互窜液,无法正常使用。

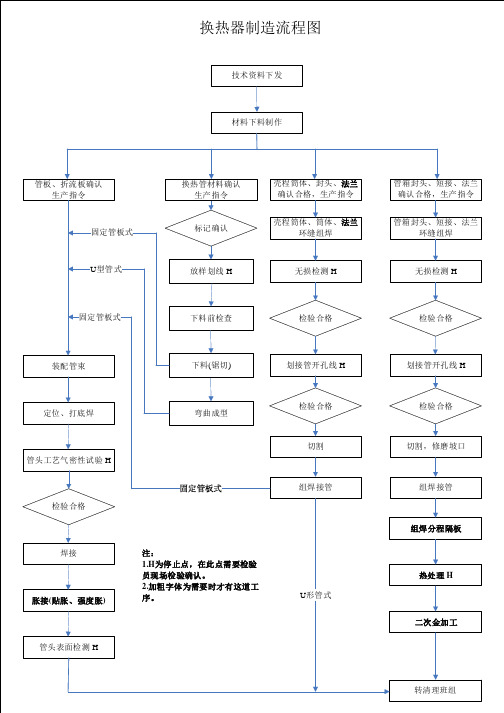

换热器流程图

下料前检查

检验合格

检验合格

装配管束

下料(锯切)

划接管开孔线 H

划接管开孔线 H

定位、打底焊

弯曲成型

检验合格

检验合格

切割 管头工艺气密性试验 H

切割,修磨坡口

固定管板式

检验合格

组焊接管

组焊接管

组焊分程隔板 焊接 注: 1.H为停止点,在此点需要检验 员现场检验确认。 2.加粗字体为需要时才有这道工 序。

热处理 H U形管式 二次金加工

胀接(贴胀、强度胀)

管头表面检测 H

转清理班组下料制作

管板、折流板确认 生产指令

换热管材料确认 生产指令

壳程筒体、封头、法兰 确认合格,生产指令 壳程筒体、筒体、法兰 环缝组焊

管箱封头、短接、法兰 确认合格,生产指令 管箱封头、短接、法兰 环缝组焊

固定管板式

标记确认

U型管式

放样划线 H

无损检测 H

无损检测 H

固定管板式

列管式换热器课程设计(含有CAD格式流程图和换热器图)

X X X X 大学《材料工程原理B》课程设计设计题目: 5.5×104t/y热水冷却换热器设计专业: -----------------------------班级: -------------学号: ----------- 姓名: ---- 日期: ---------------指导教师: ----------设计成绩:日期:换热器设计任务书目录1.设计方案简介2.工艺流程简介3.工艺计算和主体设备设计4.设计结果概要5.附图6.参考文献1.设计方案简介1.1列管式换热器的类型根据列管式换热器的结构特点,主要分为以下四种。

以下根据本次的设计要求,介绍几种常见的列管式换热器。

(1)固定管板式换热器这类换热器如图1-1所示。

固定管板式换热器的两端和壳体连为一体,管子则固定于管板上,它的结余构简单;在相同的壳体直径内,排管最多,比较紧凑;由于这种结构式壳测清洗困难,所以壳程宜用于不易结垢和清洁的流体。

当管束和壳体之间的温差太大而产生不同的热膨胀时,用使用管子于管板的接口脱开,从而发生介质的泄漏。

(2)U型管换热器U型管换热器结构特点是只有一块管板,换热管为U型,管子的两端固定在同一块管板上,其管程至少为两程。

管束可以自由伸缩,当壳体与U型环热管由温差时,不会产生温差应力。

U型管式换热器的优点是结构简单,只有一块管板,密封面少,运行可靠;管束可以抽出,管间清洗方便。

其缺点是管内清洗困难;哟由于管子需要一定的弯曲半径,故管板的利用率较低;管束最内程管间距大,壳程易短路;内程管子坏了不能更换,因而报废率较高。

此外,其造价比管定管板式高10%左右。

(3)浮头式换热器浮头式换热器的结构如下图1-3所示。

其结构特点是两端管板之一不与外科固定连接,可在壳体内沿轴向自由伸缩,该端称为浮头。

浮头式换热器的优点是党环热管与壳体间有温差存在,壳体或环热管膨胀时,互不约束,不会产生温差应力;管束可以从壳体内抽搐,便与管内管间的清洗。

第一章过程控制基本概念.

课程要求及参考书目

教学目标

• • • • • 什么是过程控制系统 过程控制系统的基本设计方法和原则 过程控制系统的建模与辨识 过程控制系统的控制器设计与稳定性分析 了解过程控制系统的性能评估方法

教材及主要参考书目

• 《工业系统辨识与控制》,李少远等,化学工业出版社,2010年 • 《自动控制原理》,胡寿松,科学出版社,2001年及以后新版本 • 《现代控制工程》(第二版),绪方胜彦著,卢伯英等译,科学出版社, 1984

测量变送 Gm (s)

图1.4 简单过程控制的系统框图

1.1 工业过程控制系统

常用术语

• 被控对象(Process/Object):被控制的设备或装置

• 被控变量(Controlled Variable):需要对其进行控制的工艺变量

• 扰动(Disturbance):影响被控变量的各种扰动作用 • 操纵变量(Manipulated Variable):受执行机构操纵用于克服扰动 影响的变量 • 测量值(Measurement ):被控变量经检测变送后即是测量值 • 给定值(Set Point):即被控变量的设定值 • 偏差值(Error):被控量的给定值与测量值之差

过程控制系统 控制目标 被控对象,被控变量,操纵变量,…

控制器方案设计

1.2 控制规律的选择

PID控制器(包括:单回路PID、串级、前馈、均 匀、比值、分程、选择或超驰控制等) 特点:主要适用于SISO系统、基本上不需要对象 的动态模型、结构简单、在线调整方便。 APC控制器(先进控制方法,包括:解耦控制、 内模控制、预测控制、自适应控制等),

Steam

Transmitter Process fluid Ti(t) T Condensate return

换热器工艺流程图

折弯、预装

蒸发器

检查翅片外观

充高压空气 注意充气时间

自动焊接

检查 焊接质量

冷 凝 器

焊工艺

检查焊接质 量及尺寸

充氮气

蒸发器

封

口

不合格品

注意冲 气时间Βιβλιοθήκη 冷凝器折弯 检查折弯尺 寸

检查封 口质量

终检 检查整体 外观及质

包装

检查包装质量及数 量

入库

成品抽检

检查整 体外观

关键工序

特殊工序

一般工序

全检

注: 检 生产中途

编制:李际春

审核: 廖中华

核准: 梁鑫

四川同达博尔空调有限公司 两器车间换热器工艺和检验流程图

冲翅片 检验翅片 外观及片

弯长U 管

检验U管 外观及质

烘干 检查 烘 干质量

穿片 检验翅片 及铜

管

拆接气头、吹水 注意翅片外观

胀管 检胀高和外观

焊进出液管 检查焊 接质量

水检 检查冲气压

力及焊点

脱脂 检查油污、温度线速

吹油气

插短U管、 充氮气

检查插管 是否正确

热交换器温度控制系统课程设计

热交换器温度控制系统一.控制系统组成由换热器出口温度控制系统流程图1可以看出系统包括换热器、热水炉、控制冷流体的多级离心泵,变频器、涡轮流量传感器、温度传感器等设备。

图1换热器出口温度控制系统流程图控制过程特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象(出口温度)组成闭合回路。

被调参数(换热器出口温度)经检验元件测量并由温度变送器转换处理获得测量信号c,测量值c与给定值r的差值e送入调节器,调节器对偏差信号e进行运算处理后输出控制作用u。

二、设计控制系统选取方案根据控制系统的复杂程度,可以将其分为简单控制系统和复杂控制系统。

其中在换热器上常用的复杂控制系统又包括串级控制系统和前馈控制系统。

对于控制系统的选取,应当根据具体的控制对象、控制要求,经济指标等诸多因素,选用合适的控制系统。

以下是通过对换热器过程控制系统的分析,确定合适的控制系统。

换热器的温度控制系统工艺流程图如图2所示,冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使热流体的出口温度降低。

热流体加热炉加热到某温度,通过循环泵流经换热器的管程,出口温度稳定在设定值附近。

冷流体通过多级离心泵流经换热器的壳程,与热流体交换热后流回蓄电池,循环使用。

在换热器的冷热流体进口处均设置一个调节阀,可以调节冷热流体的大小。

在冷流体出口设置一个电功调节阀,可以根据输入信号自动调节冷流体流量的大小。

多级离心泵的转速由便频器来控制。

换热器过程控制系统执行器的选择考虑到电动调节阀控制具有传递滞后大,反应迟缓等缺点,根具离心泵模型得到通过控制离心泵转速调节流量具有反应灵敏,滞后小等特点,而离心泵转速是通过变频器调节的,因此,本系统中采用变频器作为执行器。

换热器温度控制系统的设计过程控制系统与装置课程设计(论文)--大学毕业设计论文

过程控制系统与装置课程设计(论文)题目:换热器温度控制系统的设计课程设计(论文)任务及评语院(系):电气工程学院教研室:测控技术与仪器学号学生姓名专业班级课程设计(论文)题目换热器温度控制系统的设计课程设计(论文)任务在某生产过程中,冷物料通过热交换器用热水(工业废水)和蒸汽对进行加热,工艺要求出口温度为140±2℃。

当用热水加热不能满足出口温要求时,则在同时使用蒸气加热,试设计换热器温度控制系统。

1.技术要求:测量范围:0-180℃控制温度:140±2℃最大偏差:5℃;2.说明书要求:确定控制方案并绘制原理结构图、方框图;选择传感器、变送器、控制器、执行器,给出具体型号;确定控制器的控制规律以及控制器正反作用方式;若设计由计算机实现的数字控制系统应给出系统硬件电气连接图及序流程图;编写设计说明书。

指导教师评语及成绩成绩:指导教师签字:年月日目录第1章换热器温度控制系统设计概述 .......................................................................第2章换热器温度控制系统设计方案论证 .................................................................第3章系统内容设计.....................................................................................................3.1 温度传感器的选择 ...............................................3.2 流量变送器的选择 ...............................................3.3 调节器的选择 ...................................................3.4 执行器的选择 ...................................................3.5 变送器的选择 ...................................................3.6 调节阀的选择 ...................................................第4章系统性能分析. (X)4.1参数整定........................................................4.2.控制算法的确定 (X)第5章课程设计总结 (XX)参考文献 (XX)第1章换热器温度控制系统设计概述换热器的应用广泛,比如中央空调系统,机械润滑油冷却系统,制药消毒系统,饮料行业消毒系统,船用冷却,化工行业特殊介质冷却系统日常生活中取暖用的暖气散热片、汽轮机装置中的凝汽器和航天火箭上的油冷却器等,都是换热器。

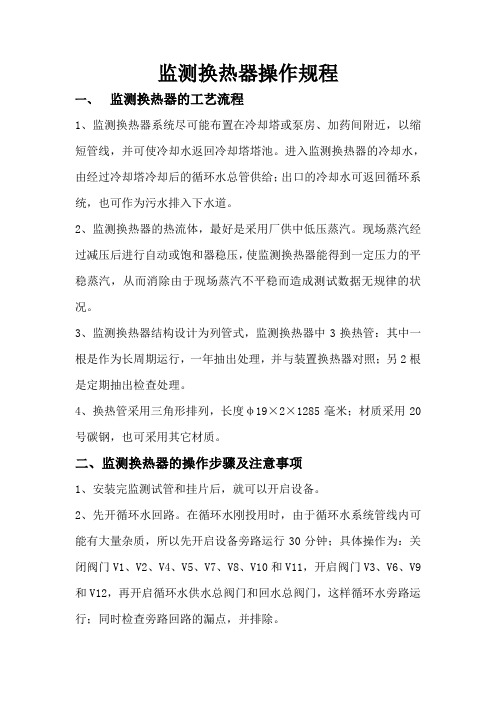

监测换热器操作规程

监测换热器操作规程一、监测换热器的工艺流程1、监测换热器系统尽可能布置在冷却塔或泵房、加药间附近,以缩短管线,并可使冷却水返回冷却塔塔池。

进入监测换热器的冷却水,由经过冷却塔冷却后的循环水总管供给;出口的冷却水可返回循环系统,也可作为污水排入下水道。

2、监测换热器的热流体,最好是采用厂供中低压蒸汽。

现场蒸汽经过减压后进行自动或饱和器稳压,使监测换热器能得到一定压力的平稳蒸汽,从而消除由于现场蒸汽不平稳而造成测试数据无规律的状况。

3、监测换热器结构设计为列管式,监测换热器中3换热管:其中一根是作为长周期运行,一年抽出处理,并与装置换热器对照;另2根是定期抽出检查处理。

4、换热管采用三角形排列,长度φ19×2×1285毫米;材质采用20号碳钢,也可采用其它材质。

二、监测换热器的操作步骤及注意事项1、安装完监测试管和挂片后,就可以开启设备。

2、先开循环水回路。

在循环水刚投用时,由于循环水系统管线内可能有大量杂质,所以先开启设备旁路运行30分钟;具体操作为:关闭阀门V1、V2、V4、V5、V7、V8、V10和V11,开启阀门V3、V6、V9和V12,再开启循环水供水总阀门和回水总阀门,这样循环水旁路运行;同时检查旁路回路的漏点,并排除。

3、运行30分钟后,可打开阀门V7、V8、V10和V11,这样循环水经过挂片器,可观察到循环水是否清澈,等循环水清澈后,关闭旁路阀门V3、V6、V9和V12,开启主回路阀门V1、V2、V4、V5,循环水主回路运行;同时检查主回路的漏点,并排除。

同时调节阀门V1和V4,将两路流量都调节在1950—2000L/h之间,保证试管内水流速在1m/s 左右,在运行过程中要保持水流量一直稳定在1950—2000L/h之间,设备配置了水流量自动控制,在循环水供水总流量足够大(大于5000L/h)和控制柜正常运行时,通过设置流量基准值和流量偏离值后,自动控制将控制水流量在设置的范围内。

铝制板翅式换热器工艺流程图

内翅片 外翅片

领 用

板料

原材料

型材

隔板 盖板

长封条 短封条

棒料 外 协

板料

槽铝 接头 挡板

换热器制造流程图

配 套

烘装

清干 配

洗

整

形

敲

合 检格

钎

钢 印

芯 体

验

焊

整

形

去 封 头 端 头

焊 接 合 格

配检 焊验

报 废

胀

无工

去 毛 刺

气 密 性 试 验

漏作 点压 是

力

强 度 试 验

10bar

有

否

漏

点

无

气 密 性 试 验

漏 点

配 安 装 孔

好 有 漏 点

焊 接

不

漏

合

点 是报

格

超

废

标

接

头

接

挡

头

丝

焊

表否 面 补 焊

表 面 整 形

喷 漆 前 准 备

喷 漆

接 头 回 丝

不合格

终检

合格 包装入库

侧板 安装块

换热器工艺流程图电子教案

折弯、预装

蒸发器

检查翅片外观

充高压空气 注意充气时间

自动焊接

检查 焊接质量

冷 凝 器

焊工艺

检查焊接质 量及尺寸

充氮气

蒸发器

封

口

不合格品

注意冲 气时间

冷凝器

折弯 检查折弯尺 寸

检查封 口质量

终检 检查整体 外观及质

包装

检查包装质量及数 量

入库

成品抽检

检查整 体外观

关键工序

特殊工序

一般工序

全检

注: 检 生产中途

编制:李际春

审核: 廖中华

核准: 梁鑫

四川同达博尔空调有限公司 两器车间换热器工艺和检验流程图

冲翅片 检验翅片 外观及片

弯长U 管

检验U管 外观及质

烘干 检查 烘 干质量

穿片 检验翅片 及铜

管

拆接气头、吹水 注意翅片外观

胀管 检胀高和外观

焊进出液管 检查焊 接质量

水检 检Байду номын сангаас冲气压

力及焊点

脱脂 检查油污、温度线速

吹油气

插短U管、 充氮气

检查插管 是否正确

列管式换热器课程设计(含有CAD格式流程图和换热器图)

X X X X 大学《材料工程原理B》课程设计设计题目: 5.5×104t/y热水冷却换热器设计专业: -—----———-——---—————-—-—---—-班级:—--——-——-—-—-学号: —--——-----—姓名: -—--日期:——-—-—-———-——--指导教师: —---—-----设计成绩: 日期:换热器设计任务书1.设计方案简介2.工艺流程简介3.工艺计算和主体设备设计4.设计结果概要5.附图6.参考文献1。

设计方案简介1.1列管式换热器的类型根据列管式换热器的结构特点,主要分为以下四种。

以下根据本次的设计要求,介绍几种常见的列管式换热器。

(1)固定管板式换热器这类换热器如图1—1所示。

固定管板式换热器的两端和壳体连为一体,管子则固定于管板上,它的结余构简单;在相同的壳体直径内,排管最多,比较紧凑;由于这种结构式壳测清洗困难,所以壳程宜用于不易结垢和清洁的流体。

当管束和壳体之间的温差太大而产生不同的热膨胀时,用使用管子于管板的接口脱开,从而发生介质的泄漏。

(2)U型管换热器U型管换热器结构特点是只有一块管板,换热管为U型,管子的两端固定在同一块管板上,其管程至少为两程。

管束可以自由伸缩,当壳体与U型环热管由温差时,不会产生温差应力.U型管式换热器的优点是结构简单,只有一块管板,密封面少,运行可靠;管束可以抽出,管间清洗方便。

其缺点是管内清洗困难;哟由于管子需要一定的弯曲半径,故管板的利用率较低;管束最内程管间距大,壳程易短路;内程管子坏了不能更换,因而报废率较高。

此外,其造价比管定管板式高10%左右.(3)浮头式换热器浮头式换热器的结构如下图1-3所示。

其结构特点是两端管板之一不与外科固定连接,可在壳体内沿轴向自由伸缩,该端称为浮头。

浮头式换热器的优点是党环热管与壳体间有温差存在,壳体或环热管膨胀时,互不约束,不会产生温差应力;管束可以从壳体内抽搐,便与管内管间的清洗。

换热器温度控制系统

1.E-0101B混合加热器设计为确保混合加热器(E-0101B)中MN(亚硝酸甲酯),CO(一氧化碳)的出口温度为408K,选用0.68Mpa,408K的加热蒸汽加热入口温度为294K的工艺介质。

为保证生成物的产量,质量,及最终生成物的转化率,且工艺介质较稳定,蒸汽源压力较小,变化不大,因此针对此实际情况,最后确定设计一个换热器的反馈控制方案。

1.1换热器概述换热器工作状态如何,可用几项工作指标加以衡量。

常用的工作指标主要有漏损率、换热效率和温度效率。

它们比较全面的说明了换热器的特点和工作状态,在生产和科学试验中了解这些指标,对于换热器的管理和改进都是必不可少的。

换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器。

换热器在化工、石油、动力、食品及其它许多工业生产中占有重要地位,其在化工生产中换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,应用广泛。

换热器是一种在不同温度的两种或两种以上流体间实现物料之间热量传递的节能设备,是使热量由温度较高的流体传递给温度较低的流体,使流体温度达到流程规定的指标,以满足工艺条件的需要,同时也是提高能源利用率的主要设备之一。

1.2换热器的分类适用于不同介质、不同工况、不同温度、不同压力的换热器,结构型式也不同,换热器的具体分类如下:一按传热原理分类:间壁式换热器,蓄热式换热器,流体连接间接式换热器,直接接触式换热器,复式换热器二按用途分类:加热器,预热器,过热器,蒸发器三、按结构分类:浮头式换热器,固定管板式换热器,U形管板换热器,板式换热器等此设计要求是将进料温度都为297.99K的MN(亚硝酸甲酯)和CO(一氧化碳)加热到出口温度为473K,所以我们经过调查研究,综合比较之后选择了管壳式(又称列管式) 换热器。

管壳式换热器主要有壳体、管束、管板和封头等部分组成,壳体多呈圆形,内部装有平行管束或者螺旋管,管束两端固定于管板上。

在管壳换热器内进行换热的两种流体,一种在管内流动,其行程称为管程;一种在管外流动,其行程称为壳程。

换热器出口温度单回路控制

换热器出口温度单回路控制(总11页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--1、概述换热器又叫做热交换器(heat exchanger),是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。

本次课程设计我要完成换热器出口温度单回路控制系统设计,单回路控制系统又称简单控制系统,是指由一个控制对象、一个检测元件及变送器、一个调节器和一个执行器所构成的闭合系统,方框图如下:图1、单回路控制系统方框图单回路控制系统结构简单、易于分析设计,投资少、便于施工,并能满足一般生产过程的控制要求,因此在生产中得到广泛应用。

设计一个控制系统,首先应对被控对象做全面的了解。

除被控对象的动静态特性外,对于工艺过程、设备等也需要比较深入的了解;在此基础上,确定正确的控制方案,包括合理选择被控变量与操纵变量,选择合适的检测变送原件及检测位置,选用恰当的执行器、调节器以及调机器控制规律等;最后将调节器的参数整定到最佳值。

2、换热器温度控制原理以及控制方案的确定换热器温度控制过程有如下特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象组成的闭合回路。

被调参数经检测元件测量并由温度变送器转换处理获得测量信号,测量值与给定值的差值送入调节器,调节器对偏差信号进行运算处理后输出控制作用。

换热器温度控制系统的工艺流程如下:冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使冷流体的出口温度升高。

冷流体通过循环泵流经换热器的壳程,出口温度稳定在设定值附近。

热流体通过多级泵流经换热器的管程,与冷流体热交换后流回蓄水池,循环使用。

从控制任务要求可知,换热器温度控制系统是单点、恒值控制。

且题目要求用单回路控制系统,控制范围和控制精度要求一般,功能上无特殊要求,采用广泛使用的PID 控制。

图2 PID 控制系统原理图PID 控制是偏差比例(P )、偏差积分(I )、偏差微分(D )控制的简称。

单流程、双流程及多流程板式换热器

传热板片是换热器的核心部件,板片的成型工艺及材质特性对密封和换热效率会产生直接影响。

换热器通常以水作为冷却介质,板片多数采用不锈钢薄板制造,在板片上压制有波纹流梢,相邻两板片之间的空间即为介质流道,冷、热流体在板片两侧流动时,通过板片进行热量交换。

波纹所形成的特殊流道,使流体在极低流速的条件下发生湍流(雷诺系数R。

约200),低雷诺系数下的湍流其有自身除垢效应,有力地破坏隔热边界层,减少界面上液膜热阻。

一般情况下板式换热器的传热系数K值在3000-6000W/m''℃范围内,同时,两种介质几乎是全逆流流动,热传导效率较高。

在同等换热效率下,板式换热器只需要管壳式换热器面积的1/2-1/4即可达到同样的换热效果。

板式换热器使用1--2年的周期(根据实际使用工况而定)后需要进行必要的拆检、清洗、打压测试等。

对于变形或穿孔等存在问题的板片需要及时更换,在这过程中散热板片的装配必须严格按流程图排列。

流程图是按冷却工艺设计的,采用并联或串联的方式将各板片连接起来,常见的有单流程和双流程(或多流程组合)换热器,单流程换热器的介质接人和流出管口通常都固定压板一侧,热介质和冷介质又分别在固定压板垂直轴线的单侧布置,同一种介质同时在左侧或同时在右侧。

错排板片引起的两介质短路或泄漏单流程板片从密封垫一侧观察,由右边流进的流体总是从右边流出;由左边流进的流体总是从左边流出。

对人字形波纹板片,如果流体从左边流进,而且人字纹指向朝上A型板片,将A板沿垂直于板面的轴线旋转180度就成为B型板片,流体从右边进出。

板式换热器拆检后需要重新按要求夹紧板片,如果为了进一步提高换热能力需要加装板片时.应充分考虑到固定压板和活动压板的变形强度,采用相同等级的实验压力,板片的数量增加同时螺栓的预紧力也需要加大,当两侧压板的弹性变形超出许可的范围,密封件的平面压缩存在径向滑动,形成错位,此时,密封失效,两介质外泄漏或内部相互窜液,无法正常使用。

热交换器温度控制系统课程设计

热交换器温度控制系统一.控制系统组成由换热器出口温度控制系统流程图1可以看出系统包括换热器、热水炉、控制冷流体的多级离心泵,变频器、涡轮流量传感器、温度传感器等设备。

图1换热器出口温度控制系统流程图控制过程特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象(出口温度)组成闭合回路。

被调参数(换热器出口温度)经检验元件测量并由温度变送器转换处理获得测量信号c,测量值c与给定值r的差值e送入调节器,调节器对偏差信号e进行运算处理后输出控制作用u。

二、设计控制系统选取方案根据控制系统的复杂程度,可以将其分为简单控制系统和复杂控制系统。

其中在换热器上常用的复杂控制系统又包括串级控制系统和前馈控制系统。

对于控制系统的选取,应当根据具体的控制对象、控制要求,经济指标等诸多因素,选用合适的控制系统。

以下是通过对换热器过程控制系统的分析,确定合适的控制系统。

换热器的温度控制系统工艺流程图如图2所示,冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使热流体的出口温度降低。

热流体加热炉加热到某温度,通过循环泵流经换热器的管程,出口温度稳定在设定值附近。

冷流体通过多级离心泵流经换热器的壳程,与热流体交换热后流回蓄电池,循环使用。

在换热器的冷热流体进口处均设置一个调节阀,可以调节冷热流体的大小。

在冷流体出口设置一个电功调节阀,可以根据输入信号自动调节冷流体流量的大小。

多级离心泵的转速由便频器来控制。

换热器过程控制系统执行器的选择考虑到电动调节阀控制具有传递滞后大,反应迟缓等缺点,根具离心泵模型得到通过控制离心泵转速调节流量具有反应灵敏,滞后小等特点,而离心泵转速是通过变频器调节的,因此,本系统中采用变频器作为执行器。

图2换热器的温度控制系统工艺流程图引起换热器出口温度变化的扰动因素有很多,简要概括起来主要有:(1)热流体的流量和温度的扰动,热流体的流量主要受到换热器入口阀门的开度和循环泵压头的影响。

130×10^(4)ta加氢裂化高压换热器优化设计

张运虎等:130×104t/a 加氢裂化高压换热器优化设计第11卷第2期(2021-02)1装置概况辽阳石化公司加氢裂化装置是第二套国产化装置,串联式中间馏分油循环流程,装置自建造以来经过多次改造,目前为130×104t/a 串联式一次通过流程。

原料主要是俄罗斯原油直馏蜡油,可以掺炼部分焦化蜡油抽余油和催化柴油[1-5]。

装置共有6台高压换热器,分别为反应流出物与原料油、循环氢、低分油换热,换热流程示意图如图1所示。

图1换热器流程示意图高压换热器E1101、E1102、E1104是反应流出物与原料油换热,但是分别是两种不同换热流程。

其中E1101、E1104是一组换热流程,原料油经泵P1101进入E1101、E1104换热,然后和循环氢混合进入精制反应器;E1102是另一组换热流程,原料油经泵P1114进入E1102换热,然后并入E1101、E1104原料油出口管线,和循环氢混合进入精制反应器。

加氢裂化一共有4台进料泵,分别是P1101A/B、P1114A/B,正常生产时候仅P1101A/B 运行,P1114A/B 停,导致换热器E1102处于未投用状态,浪费换热器取热面积,造成原料油换热后温度较低,只能用循环氢加热炉提温,能耗较高。

同时,反应流出物有部分热量没有取出,造成高压空冷冷却后温度较高,每到夏季成为制约装置高负荷运行瓶颈问题。

通过设计两个改造方案,将E1102利用上,提高了原料油换热温度,同时解决了影响装置高负荷运行瓶颈问题。

一是E1102并联方案:通过在P1101A/B、P1114A/B 泵出口处加跨线和阀门,将P1101A/B 出口流量分流到P1114A/B 出口,将E1102换热器利用上。

二是E1102串联方案:将E1102和原料油换热器E1101、E1104串联起来进行换热。

2E1102并联方案2.1改造方案通过在P1101A/B、P1114A/B 泵出口处加跨线和阀门,将P1101A/B 出口流量分流到P1114A/B 出130×104t/a 加氢裂化高压换热器优化设计张运虎1苏赞澎2闫虹3李长东1(1.辽阳石化公司炼油厂;2.中国昆仑工程有限公司;3.辽阳石化公司研究院)摘要:辽阳石化公司加氢裂化装置由于建造时间早,经过多次改造,高压部分换热流程不合理,其中一台高压换热器E1102未利用,造成能量损失,增加装置能耗。

列管式换热器课程设计(含有CAD格式流程图和换热器图)

检查并调整图纸中的线条、颜色、字体等细节,确保图纸清晰易读, 符合规范要求。

关键节点参数设置与调整

设备参数设置

根据换热器、泵等设备的性能参 数,设置相应的CAD图纸中的属 性,如设备尺寸、处理能力、扬 程等。

管道参数调整

根据工艺流程需求和管道设计规 范,调整管道的直径、壁厚、材 质等参数,确保管道系统的安全 性和经济性。

阀门与控制点设置

在关键位置设置阀门以控制物料 流动,并根据控制需求设置相应 的控制点,如温度传感器、压力 传感器等。

流程图在课程设计中的作用

明确工艺流程

通过流程图可以清晰地展示物料在换热器中的流动过程, 帮助学生理解工艺流程和设备的相互关系。

指导设备布局与管道设计

流程图可以作为设备布局和管道设计的依据,有助于优化 设备布局和减少管道长度,提高系统的效率。

方式和换热器图纸中的局部结构。

建议措施

03

加强CAD制图技能的训练,提高图纸的准确性和规范

性。

经验教训分享与未来展望

经验教训

在课程设计过程中,应注重团队协作,合理分配任务,及时沟通交流,确保设计进度和 质量。

未来展望

随着CAD技术的不断发展,应积极探索新的设计理念和方法,提高课程设计的创新性 和实用性。同时,鼓励学生参与实际工程项目,将理论知识与实践相结合,提升综合素

流程图绘制步骤及规范

确定流程图的类型和范围

根据课程设计需求,明确要绘制的流程图类型(如工艺流程图、控制 流程图等)和所涵盖的范围。

绘制主要设备和管道

使用CAD软件中的绘图工具,按照比例和规范要求,绘制出换热器、 泵、阀门等主要设备以及连接它们的管道。

添加流向箭头和标注

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

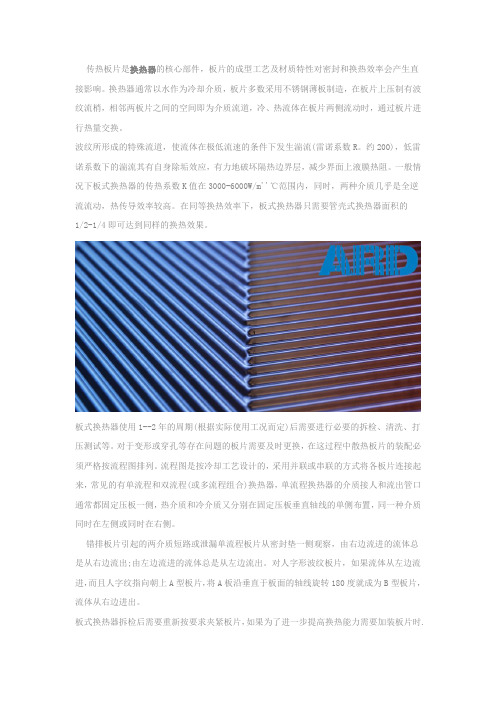

换热器控制流程图如下图所示:

测点清单如下表:

信号属性

序号位号描述I/O 类型量程/ON

描述

单位/OFF描

述

报警要求

1 PI201 低位水槽水位压力AI 不配电4—20mA 0-500 Pa 90%高报

2 PI211 离心泵A管压AI 不配电4—20mA 0-500 Pa 100低报

3 PI212 离心泵B管压AI 不配电4—20mA 0-500 Pa 高偏30报低偏20报

4 PI213 离心泵C管压AI 不配电4—20mA 0-500 Pa 高偏差40报

5 PI204 板式换热器进口压力AI 不配电4—20mA 0-500 Pa 20%低报

6 PI206 换热器B管道压力AI 不配电4—20mA 0-300 Pa 10%低低报

7 PI207 阻力器B进口压力AI 不配电4—20mA 0-300 Pa 80%高报

8 PI208 阻力器B出口压力AI 不配电4—20mA 0-300 Pa 250高报

9 PI209 换热器B热油泵压力AI 不配电4—20mA 0-500 Pa 下降速度10%/秒报

10 PI210 供水系统压力AI 不配电4—20mA 0-500 Pa 上升速度10%/秒报

11 PI214 缓冲罐水压AI 不配电4—20mA 0-300 Pa 10%低报

12 PI226 换热器A管道压力AI 不配电4—20mA 0-300 Pa 10%低低报

13 PI227 阻力器A进口压力AI 不配电4—20mA 0-300 Pa 80%高报

14 PI228 阻力器A出口压力AI 不配电4—20mA 0-300 Pa 250高报

15 PI229 换热器A热油泵压力AI 不配电4—20mA 0-500 Pa 下降速度10%/秒报

16 LI201 低位水槽液位AI 不配电4—20mA 0-100 % 100%高高报

17 LI203 高位水槽液位AI 不配电4—20mA 0-100 % 90%高高报

18 FI202 换热器B管道流量AI 不配电4—20mA 0-500 M3/h 90%高报

19 FI203 高位水槽供水流量AI 不配电4—20mA 0-500 M3/h 上升速度10%/秒报

20 FI204 高位水槽排水流量AI 不配电4—20mA 0-500 M3/h 下降速度10%/秒报

21 FI212 缓冲罐进水流量AI 不配电4—20mA 0-500 M3/h 90%高报

22 FI222 换热器A管道流量AI 不配电4—20mA 0-500 M3/h 上升速度10/秒报

23 WI201 离心泵A功率AI 1-5V 0-1000 W 下降速度10%/秒报

24 NI201 离心泵A转速AI 1-5V 0-3000 HZ 下降速度20/秒报

25 WI202 离心泵B功率AI 1-5V 0-1000 W 下降速度10%/秒报

26 NI202 离心泵B转速AI 1-5V 0-3000 HZ 下降速度20/秒报

27 WI203 离心泵C功率AI 1-5V 0-1000 W 下降速度10%/秒报

28 NI203 离心泵C转速AI 1-5V 0-3000 HZ 下降速度20/秒报

29 TI201 低位水槽水温TC E 0-100 ℃80%高报

30 TI202 换热器B进口温度TC K 0-600 ℃高偏30报低偏20报

31 TI203 换热器B换热温度TC K 0-600 ℃90%高报

32 TI204 换热器B出口温度TC K 0-600 ℃下降速度15%/秒报

33 TI205 换热器B热油泵油温TC E 0-600 ℃90%高报

34 TI222 换热器A进口温度TC K 0-600 ℃高偏30报低偏20报

35 TI223 换热器A换热温度TC K 0-600 ℃90%高报

36 TI224 换热器A出口温度TC K 0-600 ℃下降速度15%/秒报

37 TI225 换热器A热油泵油温TC E 0-600 ℃90%高报

38 TI206 板式换热器循环水温度TC RTD 0-100 ℃95高高报

39 TI207 板式换热器进水温度TC RTD 0-100 ℃下降速度15%/秒报

40 TI208 板式换热器出水温度TC RTD 0-100 ℃上升速度15%/秒报

41 PV204 板式换热器进水压调节AO 正输出

42 FV202 换热器B管道流量调节AO 正输出

43 LV203 高位水槽液位调节AO 正输出

44 FV203 高位水槽供水流量调节AO 正输出

45 KI301 泵开关指示DI NC 开关0N报警

46 KI302 泵开关指示DI NC 开关变化频率大于3秒报警,延时2

秒

47 KI303 泵开关指示DI NC 开关

48 KI304 泵开关指示DI NO 开关

49 KI305 泵开关指示DI NO 开关

50 KI306 泵开关指示DI NO 开关

51 KO301 泵开关操作DO NC 启动停止

52 KO302 泵开关操作DO NC 启动停止

53 KO303 泵开关操作DO NC 启动停止

54 KO304 泵开关操作DO NO 启动停止

55 KO305 泵开关操作DO NO 启动停止

56 KO306 泵开关操作DO NO 启动停止。