变压吸附提纯一氧化碳工艺系统的优化运行_杨军红

变压吸附一氧化碳提纯装置运行问题及优化措施

能源环保与安全随着我国经济的不断发展与进步,变压吸附一氧化碳提纯装置系统在一氧化碳提纯领域慢慢变成主导地位,正一步一步的代替一些传统工艺的提取技术,如低温法、电解法等,向着低成本、更高效的的方向发展。

通过变压吸附一氧化碳提纯装置不断的改造升级,让该系统在行业领域中大放光彩。

一、变压吸附一氧化碳提纯装置系统简述变压吸附一氧化碳提纯装置系统一般由三个部分组成,即粗脱段、精脱段和提纯段。

粗脱段采用的是19-3-12的工艺流程,简单来说,采用19台吸附塔,且3塔同时吸附,进行12此的连续吹扫、连续均压带,完成此项工艺。

在工艺中,程控阀共297台,其中装填2种吸附剂:上层使用硅胶,用来脱除CO,控制其含量不高于0.2%;下层使用少量的活性氧化铝,用来脱除少量的水。

精脱段采用的是15-4-6的工艺流程,即采用吸附塔15台,4塔同时吸附,进行6次的连续均压带,4次的吹扫。

使用219台程控阀,吸附剂则是用硅胶装填,为了让CO的含量不超过0.015%,要注意控制CO含量。

提纯段采用的是18-3-12的工艺流程,采用18台吸附塔,3塔同时吸附,后进行其次连续均压带且顺便吹扫。

使用246台程控阀,吸附剂装填分子筛,提炼纯度C0,且其纯度不低于98.5%。

二、变压吸附一氧化碳提纯装置运行现状在2010年建成的变压吸附一氧化碳提纯装置,没过多久就进行投产。

在变压吸附一氧化碳提纯装置运行最初,整体设备运行的不够稳定,如一些阀门等设备经常出现损坏,这使得吸附塔出现问题,造成产品气的质量不够优异。

除了这些问题之外,变压吸附一氧化碳提纯装置的工艺设计也不够成熟,经过长时间的不断优化,使变压吸附一氧化碳提纯装置的工艺设计达到了标准,设备也制作精良,极少出现故障等问题,使得现在的变压吸附一氧化碳提纯装置系统运行状态不错。

三、变压吸附一氧化碳提纯装置的运行优化1.放空系统出现的问题及优化(1)放空系统出现的问题首先是在一氧化碳压缩机出口放空自调阀,容易出现内漏,届时只能关闭放空阀,但是压缩机不能直接关闭放空阀,所以操作不当的话,极易造成压缩机的损坏;其次是系统里的原设计是为了净化Ⅲ工段的高空放空,若变压吸附一氧化碳提纯装置的串压形成,造成一氧化碳的含量增高,一旦着火,设备就会直接损坏;最后是火炬设计的是双结构系统,一旦双结构出现问题,关闭火炬系统,整个变压吸附系统都会产生不好的影响。

两段法变压吸附制备高纯度CO系统改造总结

两段法变压吸附制备高纯度CO系统改造总结陈荔;张玉娟;梁群;刘成刚【摘要】Problems are put forward in the system for the preparation of high-purity CO by two-stage pressure swing adsorption, its causes are analyzed, and renovation measures are proposed, viz., addition of a coke filter, optimization of the preceding stage, renovation of the equipment and the pipeline, modification of the time sequence, and optimization and adjustment of the operation parameters. After the renovation, the system runs stably, with the operating rate attaining more than 98%.%介绍了两段法变压吸附制备高纯度CO系统存在的问题并进行原因分析,提出增设焦炭过滤器、优化前工序、对设备和管道进行改造及修改时序、优化调整操作参数等改造措施.改造后,系统运行稳定,开工率达到98%以上.【期刊名称】《化肥工业》【年(卷),期】2013(040)002【总页数】3页(P55-56,68)【关键词】变压吸附;两段法;CO提纯;改造【作者】陈荔;张玉娟;梁群;刘成刚【作者单位】兖矿国泰化工有限公司山东滕州277527【正文语种】中文与兖矿国泰化工有限公司II期300 kt/a乙酸装置配套的高纯度CO制备系统采用高效两段法变压吸附成套专利技术,共有1456只程控阀和102台吸附塔,最大处理气量为70000 m3/h(标态),设计吸附压力为3.5 MPa,生产CO体积分数〉97.4%的气体送往乙酸装置作为生产原料。

PCS7在变压吸附提纯一氧化碳系统的应用

3 可读 写 光盘 驱 动器 , 于 数 据 信 息 资 料 永 久性 档 案保 存 ) 用 4) 作 员 专 用键 盘 , 准 的工 程 师 键 盘 , 操 标 鼠标

5 )通 用 的 MirsfWidw P操 作 系 统 ,符 合 工 业标 准 的 x— coot n o sX 本 系 统 将 甲 醇 净 化 来 的 原 料 气 ( 4 ℃ 、:.MP ( 压 )C WIDO O 图 形 界 面 , 且 可 将 其 汉 化 , 户 提 供 灵 活 、 便 的 、 T:0 P22 a 表 、O: N W/ S 并 用 方 图 5 .7 、 O : 8 % 、 2 20 % 、 s+ O :.p m、 2 . % 、 H + r 形 组 态 。 42 % C 2 .3 2 H : .9 H2 C S0 1 p N : 6 4 05 C 4 A: O1 %, 过粗 脱 碳 工 序 (A 1 和 精 脱 碳 工 序 ( A 2 物 理脱 除 C 一 .6 经 PS) PS) O, 6 实 时 关 系 数 据 库 管 理 系 统 (O MS构 成 整 个 集 散 控 制 系 统 的 ) RB ) 氧 化 碳 提 纯 工 序 (A 3 分 离 } 制 得 合 格 C PS) { 2 O气 , 后 经 过 压 缩 机 加 核 心 。 最 压 ( : .MP 、 体 组 成 :O:8 % 、 204 % 、 2 .8 、O :. % 、 23 工 程 师 站 和操 作 员 站 组 成 : P 47 a 气 C 9 . H :.5 N: 8 % C 2 1 5 0 O 6 . C dA :.2 ) 往 醋 酐 分 厂 , 富 产 纯 度 ≥9 %的 氢 气 送 往 甲 醇 合 H+ r 0 % 送 0 并 2 1 高 分 辨 率 大屏 幕显 示 器 (2 0 12 ) ) 18 " 0 4

水煤气变压吸附提纯一氧化碳装置运行及改造

+Ar 0 4 ) 过 P A —I、 S —I Ⅱ 系 统 物 理 : .5 经 S PA 脱除 H SC 、0 、 OS C 。等 , 后 进 行 精 脱 硫 、 S 一 然 P A Ⅲ

分离 H:制 得 合 格 C 气 ( O: 9 . 5 H : O C ≥ 8 5/、 ≤ 9

料 气 带 液 、 道 堵 塞 、 空 泵 运 行 震 动 超 标 等 问 题 的 原 因 , 述 了采 取 的 整 改 措 施 , 管 真 阐 以保 证 系统 安 全 、 稳

定 、 周期效益运行 。 长 关 键 词 : 压 吸 附 ;改 造 ; 吸 附 剂 粉 化 变

兖 矿 国泰化 工有 限公 司现有 生 产 能 力 醋 酸 6 0 0

权 的 甲醇低 压羰 基 化 法 合 成 醋 酸 , 甲 醇 和 C 为 以 O

原 料 , 要反 应 原理 为 : 主 CH。 OH十 C O— CH。 00H C + Q。 以 前 生 产 C 主 要 是 采 用 以 焦 炭 为 原 料 生 产 o 高 纯 C 技 术 , 了进 一 步 降 低 成 本 , 分 利 用 四 喷 o 为 充

CO2 1 . 3 、 : 7 O 、 S COS: . 2 、 : 4 3 H2 3 . O H2 + 0 0 N2

带 有 NHD 的 混 合 液 若 排 入 地 沟 , 必 造 成 势 C D超 标 , 0 污染 周 围环 境 。为 了解 决分 离 器排 液 问 题 , 计 了一套 利 用 系统压 力外送 冷 凝液 的方法 : 设 引 冷凝 液 至一缓 冲罐 内 , 过该 缓 冲罐 顶 部 放 空控 制 通

—

5 3工艺 流程 ; S —C 2一Ⅱ精 脱 碳 工 序 采 用 —2 PA 0 l 8台吸附 塔 、 塔 同时吸 附和 8次 连续 均压 , l — 5 即 8

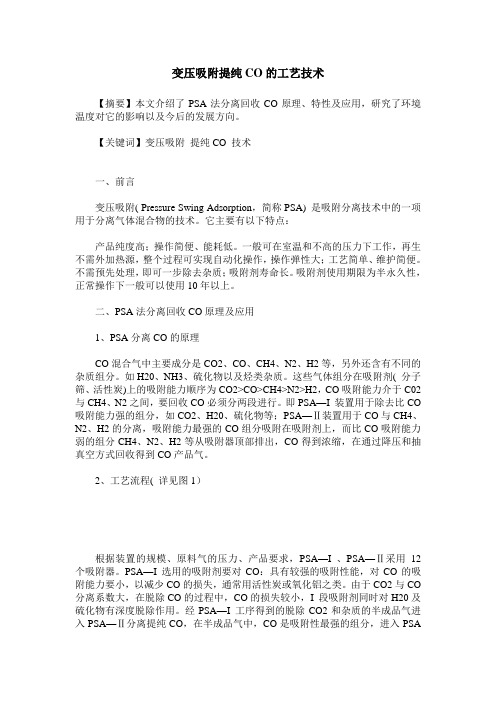

变压吸附提纯CO的工艺技术

变压吸附提纯CO的工艺技术【摘要】本文介绍了PSA法分离回收CO原理、特性及应用,研究了环境温度对它的影响以及今后的发展方向。

【关键词】变压吸附提纯CO 技术一、前言变压吸附( Pressure Swing Adsorption,简称PSA) 是吸附分离技术中的一项用于分离气体混合物的技术。

它主要有以下特点:产品纯度高;操作简便、能耗低。

一般可在室温和不高的压力下工作,再生不需外加热源,整个过程可实现自动化操作,操作弹性大;工艺简单、维护简便。

不需预先处理,即可一步除去杂质;吸附剂寿命长。

吸附剂使用期限为半永久性,正常操作下一般可以使用10年以上。

二、PSA法分离回收CO原理及应用1、PSA分离CO的原理CO混合气中主要成分是CO2、CO、CH4、N2、H2等,另外还含有不同的杂质组分。

如H20、NH3、硫化物以及烃类杂质。

这些气体组分在吸附剂( 分子筛、活性炭)上的吸附能力顺序为CO2>CO>CH4>N2>H2,CO吸附能力介于C02与CH4、N2之间,要回收CO必须分两段进行。

即PSA—I 装置用于除去比CO 吸附能力强的组分,如CO2、H20、硫化物等;PSA—Ⅱ装置用于CO与CH4、N2、H2的分离,吸附能力最强的CO组分吸附在吸附剂上,而比CO吸附能力弱的组分CH4、N2、H2等从吸附器顶部排出,CO得到浓缩,在通过降压和抽真空方式回收得到CO产品气。

2、工艺流程( 详见图1)根据装置的规模、原料气的压力、产品要求,PSA—I 、PSA—Ⅱ采用12个吸附器。

PSA—I 选用的吸附剂要对CO:具有较强的吸附性能,对CO的吸附能力要小,以减少CO的损失,通常用活性炭或氧化铝之类。

由于CO2与CO 分离系数大,在脱除CO的过程中,CO的损失较小,I 段吸附剂同时对H20及硫化物有深度脱除作用。

经PSA—I 工序得到的脱除CO2和杂质的半成品气进入PSA—Ⅱ分离提纯CO,在半成品气中,CO是吸附性最强的组分,进入PSA一Ⅱ吸附器后被吸附剂优先吸附,富集于吸附床内,CH4、N2、H2等弱吸附组分从吸附塔的出口端流出,作为PSA—I的冲洗气。

变压吸附改进方案研究

变压吸附改进方案研究

王静;王成祥

【期刊名称】《山西化工》

【年(卷),期】2024(44)4

【摘要】变压吸附(Pressure Swing Adsorption,PSA)技术的改进优化可提高其在气体分离和纯化领域的应用效率。

通过对传统PSA工艺进行分析和优化,提出了一种改进的PSA系统,通过优化吸附剂、调整操作参数和设计新型吸附装置,实现了更高的分离效率和更低的能耗。

研究结果表明,这种改进的PSA方法在工业应用中具有重要的潜力。

【总页数】4页(P130-132)

【作者】王静;王成祥

【作者单位】山西潞安煤基清洁能源有限责任公司

【正文语种】中文

【中图分类】TQ116.2

【相关文献】

1.变压吸附系统吸附剂吸附容量的实验研究

2.变压吸附制氢装置吸附剂粉化原因分析及解决方案

3.220 kV 站用变压器保护改进方案的研究

4.基于磁通特性的改进型变压器保护方案研究

5.华强化工8.8万Nm3/h变压吸附在线更换吸附剂安全方案

因版权原因,仅展示原文概要,查看原文内容请购买。

变压吸附提纯CO装置技术改造综述

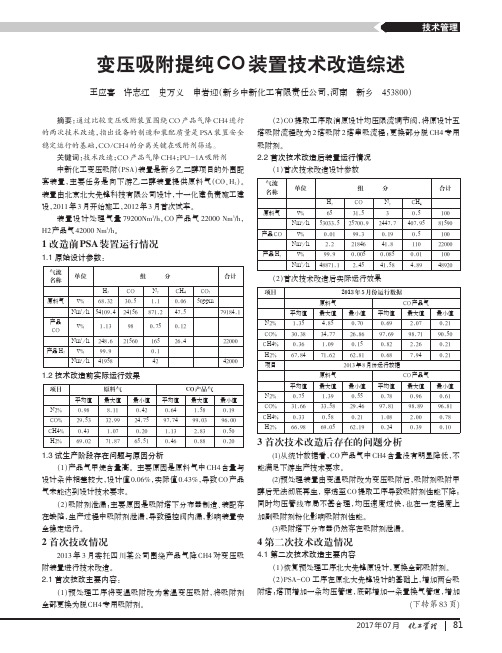

变压吸附提纯CO装置技术改造综述王应喜许志红史万义申岩迎(新乡中新化工有限责任公司,河南新乡453800)摘要:通过比较变压吸附装置围绕CO产品气降CH4进行的两次技术改造,指出设备的制造和装配质量是PSA装置安全稳定运行的基础,CO/CH4的分离关键在吸附剂筛选。

关键词:技术改造;CO产品气降CH4;PU-1A吸附剂中新化工变压吸附(PSA)装置是新乡乙二醇项目的外围配套装置,主要任务是向下游乙二醇装置提供原料气(CO、H2)。

装置由北京北大先锋科技有限公司设计,十一化建负责施工建设,2011年3月开始施工,2012年3月首次试车。

装置设计处理气量79200Nm3/h,CO产品气22000Nm3/h,H2产品气42000Nm3/h。

1改造前PSA装置运行情况1.1原始设计参数:气流名称原料气产品CO产品H2单位v%Nm3/hv%Nm3/hv%Nm3/h组分H268.3254109.41.13248.699.941958CO30.5241569821560N21.1871.20.751650.142CH40.0647.50.1226.4CO250ppm合计79184.122000420001.2技术改造前实际运行效果项目N2% CO% CH4% H2%原料气平均值0.9829.530.4369.02最大值8.1132.991.0771.87最小值0.4224.750.2065.51CO产品气平均值0.6497.741.130.46最大值1.5899.032.830.88最小值0.1996.000.500.201.3试生产阶段存在问题与原因分析(1)产品气甲烷含量高。

主要原因是原料气中CH4含量与设计条件相差较大,设计值0.06%,实际值0.43%,导致CO产品气未能达到设计技术要求。

(2)吸附剂泄漏;主要原因是吸附塔下分布器制造、装配存在缺陷,生产过程中吸附剂泄漏,导致程控阀内漏,影响装置安全稳定运行。

变压吸附提纯一氧化碳装置扩能改造总结

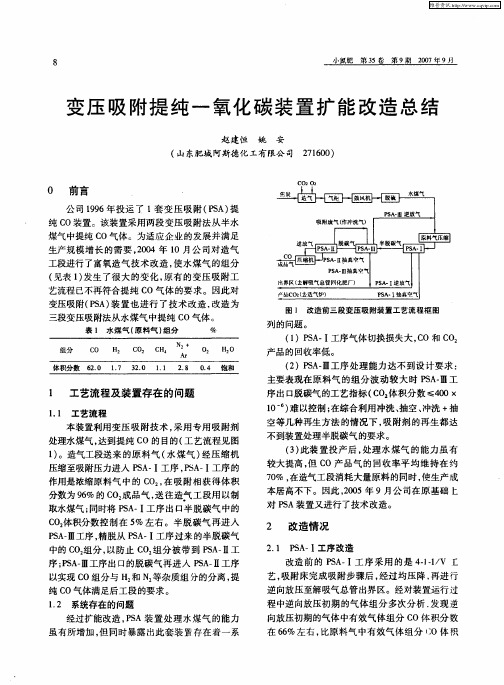

图 1 改造 前 三 段 变 压 吸 附 装 置 工 艺 流 程 框 图

列 的问题 。

( )PA I 1 S - 工序气体切换损失大,O和 C : C O 产品的回收率低。 ( )PA 1工序处理 能力达不到设计要求 : 2 S. 1 I 主要表现在原料气 的组分波动较大 时 P A Ⅲ工 S-

12 系统存在的问题 .

经过扩 能改 造 ,S P A装 置 处 理 水 煤 气 的能 力 虽有 所增 加 , 同时 暴露 出此套 装 置存 在 着一 系 但

程中逆向放压初期 的气体组分多次分析 , 发现逆

向放压初期的气体中有效气体组分 C O体积分数 在 6 %左 右 , 6 比原 料气 中 有效 气 体组 分 { : O体 积

较大提高 , C 但 O产 品气的 回收率平均维 持在约 7% , 造气工 段消耗 大量 原料 的 同时 , 生产 成 0 在 使

本居 高不 下 。因此 ,05年 9月公 司在原 基 础 E 20

对 P A装 置 又进行 了技术 改造 。 S

取水煤气 ; 同时将 PA I S - 工序 出口半脱碳气 中的

纯C O装置 。该装 置采 用两 段 变压 吸 附法 从半 水 煤气 中提纯 C O气 体 。为适 应企 业 的 发展 并 满 足 生产规 模增 长 的需 要 ,04年 l 公 司对 造 气 20 0月

厂 — I —]

. 1

工段进行了富氧造气技术改造 , 水煤气的组分 使

( 见表 1 发生 了很 大 的变 化 , ) 原有 的变 压 吸 附工 艺 流程 已不再 符合 提 纯 C O气 体 的要 求 。 因此 对

组分 C O的 回收 率 。

水煤 气

高纯期抽 真窀气

变压吸附技术制取高纯度一氧化碳

管 英 富等 : 变压 吸 附技 术 制取 高纯度 一氧 化碳

4 9

变压 吸附技 术制取高纯度一氧化碳

管英 富 , 邓祖 向 宋长 江 ,

( 四川 天 一 科 技 股 份 有 限公 司 , 1. 四川 成 都 6 2 ; 0 5 1 2

2. 西 河 池 化 工股 份 有 限公 司 , 西 河 池 5 7 0 ) 广 广 4 7 0

高 , 停 车 方 便 , 行 费用 低 , 开 运 环境 友好 , 设 备 腐 无

蚀 , O生产 成本 低 、 C 纯度 高 等优 点 , 别适 合 从 C 特 O 含量 低 的原料 中 回收 C {I因而受 到广 泛重 视 。 O ̄, 先将 C H 0 以及 硫化 物 等组 份脱 除 , 进 O和 再 行 变压 吸 附 C O分 离操 作 ,其关 键 在 于 具 有 高 C O 选择 吸 附性 的吸 附剂 。早期 采用 5 A分子 筛 , C 对 O

摘 要 : 过 对 吸 附等 温 线 的 测 定 和模 拟试 验 的 研 究 , 得 了 从 煤 造 气 和 焦 炭 造 气 中 提 纯 C 的 变 压 吸 附 方 法 , 应 用 到 工 通 获 O 并

业 装 置 中 。工 业 生 产 获 得 的 产 品 C O可 满 足 各 种 化 工 生 产 需 要 , 分 指 标 满 足 高 纯 级 C 的标 准 , 获 得 达标 的 高纯 级 C 产 部 O 要 O

广 中心 专 门研制 的 E —1 附仪 上进行 。 A I吸

1 . 变压 吸附特 征 2

变 压吸 附提 纯 C 由两 段工 序构 成 ,第一 段 脱 0 除 C H O是 成 熟 技 术 ,不作 为本 文 的 研 究 内 O和 容 。这 里主 要研究 第 二段 的变 压 吸附提 纯 C 的过 O

变压吸附制氧(VPSA)技术在日用玻璃全氧燃烧窑炉中的应用

变压吸附制氧(VPSA)技术在日用玻璃全氧燃烧窑炉中的应用李战强

【期刊名称】《玻璃搪瓷与眼镜》

【年(卷),期】2023(51)2

【摘要】玻璃熔窑全氧燃烧具有提高产量和质量、节省燃料、提高窑炉寿命、降低排放的优点。

介绍了日用玻璃行业的全氧燃烧技术和变压吸附制氧(VPSA)装置的工艺原理及特点,分析了VPSA制氧装置在日用玻璃企业的应用案例及相应经济性能。

与使用液氧运行方式相比,采用VPSA制氧装置的运行成本和经济效益具有显著优势,不但极大地降低了企业的用氧成本,而且显著增强了日用玻璃企业的市场竞争力。

【总页数】4页(P28-31)

【作者】李战强

【作者单位】北京北大先锋科技股份有限公司

【正文语种】中文

【中图分类】TQ171.623

【相关文献】

1.VPSA变压吸附制氧技术在制浆过程中的应用

2.VPSA变压吸附制氧技术在贵冶厂的应用实践

3.变压吸附制氧(VPSA)在臭氧脱硫脱硝技术应用

4.国内第一本全面介绍玻璃熔窑全氧燃烧技术的图书——《玻璃熔窑全氧燃烧技术问答》新书预告

5.林德真空变压吸附制氧装置(VPSA)技术助力冀中能源20万t玻璃纤维生产线项目节能降耗

因版权原因,仅展示原文概要,查看原文内容请购买。

变压吸附法制氧提高纯度和收率的分析研究

变压吸附法制氧提高纯度和收率的分析研究

马艳红;张玉文;吕阳;王锐

【期刊名称】《低温与特气》

【年(卷),期】2007(025)005

【摘要】概括了近年来变压吸附法制氧为提高纯度和收率而取得的研究成果.归纳了吸附剂研究方向、工艺优化的思路,以及在传统PSA工艺基础上出现的新型工艺.【总页数】3页(P4-6)

【作者】马艳红;张玉文;吕阳;王锐

【作者单位】西安交通大学,低温技术与工程研究所,陕西,西安,710049;西安交通大学,低温技术与工程研究所,陕西,西安,710049;西安交通大学,低温技术与工程研究所,陕西,西安,710049;西安交通大学,低温技术与工程研究所,陕西,西安,710049

【正文语种】中文

【中图分类】TQ117

【相关文献】

1.提高PSA法制氧纯度问题探讨 [J], 卢樟好

2.变压吸附法制取高纯度一氧化碳置换特性研究 [J], 刘志军;朱志敏;刘晓勤;马正飞;姚虎卿

3.深冷法制氧和真空变压吸附制氧在富氧炼铜中的应用对比 [J], 王松坚;阳小琴

4.深冷法制氧和变压吸附制氧在富氧炼铜中的应用对比 [J], 冯兴振;王华

5.变压吸附制氧与传统深冷法制氧的安全性比较 [J], 张丽霞

因版权原因,仅展示原文概要,查看原文内容请购买。

变压吸附提纯一氧化碳工艺系统的优化运行_杨军红

收稿日期:2012-07-23;收到修改稿日期:2012-11-30。

作者简介:杨军红,男,1970年1月出生,高级工程师,工程硕士,2006年毕业于华东理工大学化学工程专业,现任兖矿鲁南化工有限公司副总工程师。

联系电话:0632-2362016;E -mail :yjh66666@126.com 。

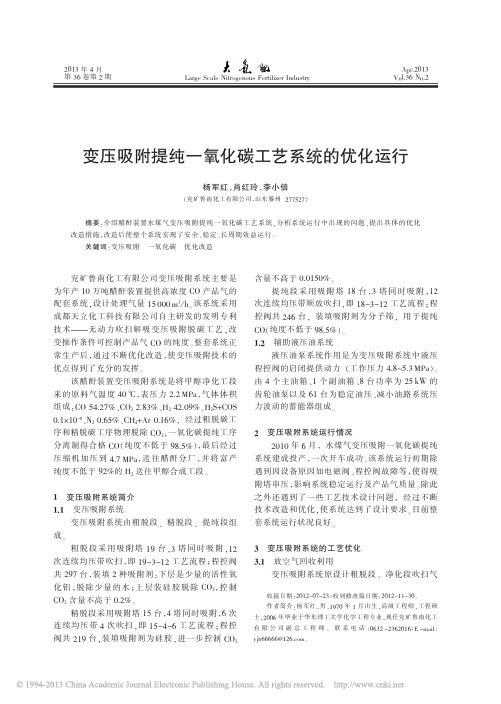

兖矿鲁南化工有限公司变压吸附系统主要是为年产10万吨醋酐装置提供高浓度CO 产品气的配套系统,设计处理气量15000m 3/h 。

该系统采用成都天立化工科技有限公司自主研发的发明专利技术———无动力吹扫解吸变压吸附脱碳工艺,改变操作条件可控制产品气CO 的纯度。

整套系统正常生产后,通过不断优化改造,使变压吸附技术的优点得到了充分的发挥。

该醋酐装置变压吸附系统是将甲醇净化工段来的原料气温度40℃,表压力2.2MPa ,气体体积组成:CO 54.27%、CO 22.83%、H 242.09%、H 2S+COS0.1×10-6、N 20.65%、CH 4+Ar 0.16%,经过粗脱碳工序和精脱碳工序物理脱除CO 2,一氧化碳提纯工序分离制得合格CO (纯度不低于98.5%),最后经过压缩机加压到4.7MPa ,送往醋酐分厂,并将富产纯度不低于92%的H 2送往甲醇合成工段。

1变压吸附系统简介1.1变压吸附系统变压吸附系统由粗脱段、精脱段、提纯段组成。

粗脱段采用吸附塔19台,3塔同时吸附,12次连续均压带吹扫,即19-3-12工艺流程;程控阀共297台,装填2种吸附剂:下层是少量的活性氧化铝,脱除少量的水;上层装硅胶脱除CO 2,控制CO 2含量不高于0.2%。

精脱段采用吸附塔15台,4塔同时吸附,6次连续均压带4次吹扫,即15-4-6工艺流程;程控阀共219台,装填吸附剂为硅胶,进一步控制CO 2含量不高于0.0150%。

提纯段采用吸附塔18台,3塔同时吸附,12次连续均压带顺放吹扫,即18-3-12工艺流程;程控阀共246台,装填吸附剂为分子筛,用于提纯CO (纯度不低于98.5%)。

变压吸附法回收一氧化碳

变压吸附法回收一氧化碳

边守军

【期刊名称】《化学推进剂与高分子材料》

【年(卷),期】1999()1

【摘要】近年来出现的变压吸附回收和提纯一氧化碳的各种工艺及一氧化碳专用吸附剂的研究进展,对变压口服会工艺和COSORB法进行了简单的比较,并初步讨论了一段法工艺的适用范围。

【总页数】4页(P9-12)

【关键词】吸附;变压吸附;工艺;一氧化碳;吸附剂

【作者】边守军

【作者单位】天津大学化工学院

【正文语种】中文

【中图分类】TQ127.12;O658.11

【相关文献】

1.用变压吸附法分离回收高纯一氧化碳 [J], 田岛一夫;康显澄

2.变温和变压吸附法从黄磷尾气净化回收一氧化碳 [J], 陈中明;武立新;魏玺群;李克兵;于长忠

3.变压吸附回收一氧化碳及乙烯技术 [J], ;

4.深冷分离法与变压吸附法分离一氧化碳的技术经济比较 [J], 姬存鹏;马云

5.深冷分离法与变压吸附法分离一氧化碳的技术经济比较 [J], 姬存鹏;马云

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2012-07-23;收到修改稿日期:2012-11-30。

作者简介:杨军红,男,1970年1月出生,高级工程师,工程硕士,2006年毕业于华东理工大学化学工程专业,现任兖矿鲁南化工有限公司副总工程师。

联系电话:0632-2362016;E -mail :yjh66666@126.com 。

兖矿鲁南化工有限公司变压吸附系统主要是为年产10万吨醋酐装置提供高浓度CO 产品气的配套系统,设计处理气量15000m 3/h 。

该系统采用成都天立化工科技有限公司自主研发的发明专利技术———无动力吹扫解吸变压吸附脱碳工艺,改变操作条件可控制产品气CO 的纯度。

整套系统正常生产后,通过不断优化改造,使变压吸附技术的优点得到了充分的发挥。

该醋酐装置变压吸附系统是将甲醇净化工段来的原料气温度40℃,表压力2.2MPa ,气体体积组成:CO 54.27%、CO 22.83%、H 242.09%、H 2S+COS0.1×10-6、N 20.65%、CH 4+Ar 0.16%,经过粗脱碳工序和精脱碳工序物理脱除CO 2,一氧化碳提纯工序分离制得合格CO (纯度不低于98.5%),最后经过压缩机加压到4.7MPa ,送往醋酐分厂,并将富产纯度不低于92%的H 2送往甲醇合成工段。

1变压吸附系统简介1.1变压吸附系统变压吸附系统由粗脱段、精脱段、提纯段组成。

粗脱段采用吸附塔19台,3塔同时吸附,12次连续均压带吹扫,即19-3-12工艺流程;程控阀共297台,装填2种吸附剂:下层是少量的活性氧化铝,脱除少量的水;上层装硅胶脱除CO 2,控制CO 2含量不高于0.2%。

精脱段采用吸附塔15台,4塔同时吸附,6次连续均压带4次吹扫,即15-4-6工艺流程;程控阀共219台,装填吸附剂为硅胶,进一步控制CO 2含量不高于0.0150%。

提纯段采用吸附塔18台,3塔同时吸附,12次连续均压带顺放吹扫,即18-3-12工艺流程;程控阀共246台,装填吸附剂为分子筛,用于提纯CO (纯度不低于98.5%)。

1.2辅助液压油系统液压油泵系统作用是为变压吸附系统中液压程控阀的启闭提供动力(工作压力4.8~5.3MPa )。

由4个主油箱、1个副油箱、8台功率为25kW 的齿轮油泵以及61台为稳定油压、减小油路系统压力波动的蓄能器组成。

2变压吸附系统运行情况2010年6月,水煤气变压吸附一氧化碳提纯系统建成投产,一次开车成功。

该系统运行初期除遇到因设备原因如电磁阀、程控阀故障等,使得吸附塔串压,影响系统稳定运行及产品气质量。

除此之外还遇到了一些工艺技术设计问题,经过不断技术改造和优化,使系统达到了设计要求。

目前整套系统运行状况良好。

3变压吸附系统的工艺优化3.1放空气回收利用变压吸附系统原设计粗脱段、净化段吹扫气变压吸附提纯一氧化碳工艺系统的优化运行杨军红,肖红玲,李小倍(兖矿鲁南化工有限公司,山东滕州277527)摘要:介绍醋酐装置水煤气变压吸附提纯一氧化碳工艺系统,分析系统运行中出现的问题,提出具体的优化改造措施,改造后使整个系统实现了安全、稳定、长周期效益运行。

关键词:变压吸附一氧化碳优化改造2013年4月第36卷第2期Large Scale Nitrogenous Fertilizer IndustryApr.2013Vol.36No.22013年第36卷(压力0.01MPa )由于压力低、气量少,设计没有考虑回收,直接配管引至净化Ⅲ副系统脱碳汽提塔顶部进行放空。

根据现场实际运行情况,变压吸附系统满负荷生产时,设计气量15406m 3/h ,放空气量约1550m 3/h ,放空气体成分根据运行实际分析如表1,取平均值CO 72.43%、H 211.04%计算,有83.47%的有效气体损失,且造成生产现场CO 含量超标严重,因此决定对放空气进行回收利用。

工艺流程优化:将变压吸附系统一段逆放吹扫气和二段顺放吹扫气两路放空气体,汇合后进入缓冲罐,经压缩机加压后,直接送净化Ⅲ副系统脱碳塔或并入氢气缓冲罐与变压吸附的H 2混合后送甲醇工段生产甲醇,如图1所示。

改造完成后,放空气中有效气体(CO+H 2)按80%(CO 70%、H 210%)计算,满负荷运行时,放空量按1550m 3/h ,年运行按8000h 计算,年回收甲醇达4729.60t ,项目年收益1135.10万元,不仅消除了系统安全隐患,还取得了较好的经济效益。

3.2产品气CO 联通回收改造一氧化碳压缩机原设计只为醋酐装置提供合格的产品气CO 。

因此在产品气提纯达到合格之前,醋酐装置不接收这部分纯度低的产品气,只能直接放空。

另外,醋酐装置开车后产品气CO 用量较长时间维持在3000m 3/h ,而一氧化碳压缩机设计打气量为8000m 3/h ,由于气量负荷降低,压缩机回流量大,压缩机入口温度升高,能量损失严重,大大影响一氧化碳压缩机的效益运行。

通过对变压吸附系统、甲醇和净化系统的整体运行效益分析,决定在压缩机出口分出一路联通管线,将系统开车初期不合格的CO 及富裕的CO 经调节后经氢气缓冲罐送甲醇系统生产甲醇。

改造后,CO 产品气得到有效利用,杜绝了CO有效气体放空,增加了甲醇产量。

由于压缩机回流温度得到保证,也降低了设备损坏的机率,减轻了设备维修人员的劳动强度,节约了检修费用。

3.3优化系统参数调节,确保产品气质量醋酐装置对产品气质量要求较高,必须保证产品气CO 纯度不低于98.5%,才能降低副反应发生,保证醋酐产品质量。

因此,优化系统参数,控制产品气中CO 和H 2的含量稳定成为操作重点。

1)稳定系统气体处理量,避免原料气量波动。

原料气量波动是导致产品气质量不佳的主要原因。

逆放气中含有一定量的H 2,吸附剂吸附能力一定,气量波动导致在操作中提纯段吸附剂处于吸附饱和临界状态下限,还会导致吸附床层处于吸附饱和或不饱和状态,继而不能有效保证产品气质量。

于是,在变压吸附系统提纯段顶部出口增加自调阀组,通过调整阀门的开度稳定系统的吸附气量。

2)及时调整提纯段的循环时间。

变压吸附系统开始运行时提纯段设定的循环时间较短,床层未吸附饱和,只有通过顺放调高产品气纯度,造成有效气体收率低。

为了避免工艺指标波动过大,系统能够稳定运行,在定时发讯过程中,必须及时根据气量波动调整循环时间,因为气体浓度的变化会滞后2~3个周期才能反映出来。

3)稳定控制精脱段的CO 2指标,合理设定循环时间。

因为每个吸附塔具有固定的负载杂质的能力,在一个吸附再生循环里,只能净化一定量的原料气。

由于循环时间长,导入的气量过多,会造成CO 2含量升高。

因此通过调整循环时间、顺放时间、降低逆放压力等手段控制CO 2指标。

4)提纯段顺放时间的长短和逆放压力的高低也对CO 纯度有着直接的影响,可以根据具体情况做出相应的处理。

3.4放空系统改造3.4.1放空系统存在的问题1)变压吸附系统各缓冲罐安全阀放空出口原设计是净化Ⅲ工段现场高空放空,由于系统存在串压放空,造成现场CO 含量高,一旦放空口着火,将会损坏净化Ⅲ工段的设备。

表1放空气体实际运行组分统计%序号COH 2CO 2N 2178.6513.27.290.86278.8213.62 6.870.69367.22 4.5910.16 1.54465.0412.75 6.04 1.89平均值72.4311.047.591.25图1净化放空气回收利用工艺流程116第2期2)一氧化碳压缩机出口放空自调阀内漏,只能关闭放空截止阀,但是压缩机出口超压控制室就不能直接操作放空,压缩机安全运行存在隐患。

3)由于火炬放空原设计为双结构系统,一旦双结构出现问题,需要退出火炬,火炬放空系统将不能投用,影响变压吸附系统稳定安全运行。

3.4.2实施的改造措施1)将各缓冲罐安全阀后放空管配管至火炬总管,避免系统串压而造成大量CO 气体现场放空,减少现场放空量。

2)在一氧化碳压缩机出口放空阀增加遥控切断球阀,压缩机控制室可以通过遥控切断阀实现自动控制,消除压缩机安全隐患。

3)在火炬放空管和现场放空管增加联通阀,实现在火炬放空退出后,不影响系统安全稳定运行。

3.5液压油路系统节能改造变压吸附系统液压程控阀门的驱动力来自于液压油,油压太高会影响阀门的使用寿命,油压太低可能出现阀门动作异常,导致系统串压。

正常生产中由多台泵同时向系统供油,每台油泵的出口压力应一致。

因此在油泵投入系统前,要通过调整各台油泵的回流阀来控制出口压力。

由于各油泵都有回流,回流总量大且不均匀,导致油站油温较高和油压不稳定。

对此,在回油总管上增加溢流安全阀,通过溢流阀来稳定控制油压。

改造后,通过利用安全溢流阀调节系统油压,各油泵无回流,各台油泵做功一致,油温均衡,且少开了1台油泵,节约了电耗,延长了液压程控阀门的使用寿命,达到了降低操作人员的操作强度,实现系统稳定运行的目的。

4结束语通过对变压吸附提纯一氧化碳工艺系统的不断优化和改造,该系统的安全性、稳定性和可靠性都有了很大的提高。

变压吸附系统的稳定运行给年产10万吨醋酐装置的安全生产提供了保障,带来了较大的经济效益和环保效益。

OPTIMIZATION OF CO PURIFICATION PROCESS BY PRESSURESWING ADSORPTIONYang Junhong ,Xiao Hongling ,Li Xiaobei(Yankuang Group ,Lunan Chemical Industry Co.,Ltd.,Tengzhou 277527)Abstract :The process of CO purification by pressure swing adsorption of syngas in an acetic anhydrideplant is introduced.After studying the problems occurred during operation ,the practical revamp measures that make the system run in safe ,stable and long-term mode are presented.Key words :pressure swing adsorption ;carbon monoxide ;optimization中煤集团焦化化肥项目建成投产中煤集团焦化控股有限责任公司年产18万吨合成氨、30万吨尿素项目2013年2月27日成功实现了联合试运转,全部工艺流程一次性打通,生产出合格的尿素产品。

该项目总投资9.97亿元,于2011年3月全面开工建设,装置综合利用中煤九鑫公司的剩余焦炉煤气生产合成氨和尿素,有效解决了焦炉煤气排空问题。