耐黄变促进剂ZDTP-50

橡胶过氧化物硫化常用助交联剂TAIC(TAC)HAV-2(PDM)PL400(TMPTA)

橡胶过氧化物硫化常用助交联剂TAIC(TAC)/HAV-2(PDM)/PL400(TMPTA)与硫黄硫化相比,单用过氧化物硫化胶的耐磨性能和动态性能等比较差。

在过氧化物硫化体系中添加某些具有自由基聚合性能的多官能单体,在一定程度上能够克服这些缺点,同时提高过氧化物的交联效率,加快硫化的速度,降低过氧化物的分解温度,保持了硫化胶的优良的性能,某些助交联剂还能有效减少硫化胶的臭味。

常用的活性助交联剂包括两类:第一类助交联剂通常是具有极性的多官能团低相对分子质量化合物,这些单体可以均聚或接枝到聚合物链上。

如三丙烯酸三羟甲基丙烷酯(TMPTA),三甲基丙烯酸三羟甲基丙烷酯(TMPTAMA),二丙烯酸乙二醇酯(EGDA),二甲基丙烯酸乙二醇酯(EGDMA),N,N′-对苯基双马来酰亚胺(PDM或者HVA-2),二丙烯酸锌(ZDA),二甲基丙烯酸锌(ZDMA)等。

其中,TMPTMA和TMPTA又称为增硬剂,在用过氧化物硫化时,能有效增加硫化胶的硬度,一般用量1份就能增加1单位硬度;PDM是一种多功能硫化助剂,在硫黄硫化、过氧化物硫化或树脂肟硫化中均能增加交联效率,提高硫化胶定伸应力。

第二类助交联剂可以形成反应性能较弱的自由基,并且只对硫化程度有作用。

它们主要是通过夺氢来形成自由基。

如氰尿酸三烯丙酯(TAC),异氰尿酸三烯丙酯(TAIC),1,2-聚丁二烯(1,2-PBR)、硫黄等。

其中,最常用的有TAC和TAIC,常用量为过氧化物的50%~100%;硫黄常可作为EPDM有效的有机过氧化物助交联剂,在一定程度上改善硫化胶的拉伸和撕裂性能,但硫黄的加入会使硫化胶的臭味增大。

助交联剂的作用机理一般认为有以下两种:分子中含有两个或多个不饱和基团,在自由基存在条件下,这些不饱和基团可能聚合,形成类似树脂的增强物质。

其胶料的弹性模量增加的程度比单独使用过氧化物的大。

这个反应的机理不是很清楚。

一种假设是,在自由基存在下,活性助剂聚合成多支链的树脂增强填料;另外一种假设是,活性助剂与聚合物上的自由基作用,成为聚合物的支链。

橡胶用秋兰姆类硫化促进剂简介

秋兰姆类促进剂是在橡胶制品中广泛应用的硫化促进剂。

它包括一硫化秋兰姆、二硫化秋兰姆和多硫化秋兰姆。

其中二硫化秋兰姆和多硫化秋兰姆在常规硫化温度下易释放出活性硫,使胶料不加硫黄即可进行硫化即称为“无硫硫化”。

用二硫化秋兰姆作硫化促进剂时多采用二硫化四甲基秋兰姆(促进剂TMTD)、二硫化四乙基秋兰姆(促进剂TETD)以及二硫化甲基苯基秋兰姆(MPhTD)等。

一硫化四甲基秋兰姆(TMTM)和二硫化四甲基秋兰姆(TMTD)都是性能较好的秋兰姆类橡胶硫化促进剂,但近年来发现它们在硫化时会产生亚硝酸胺,因此,人们积极开发出性能更加优异且不会产生致癌物质的新型秋兰姆类硫化促进剂。

Crompton公司开发成功烷基化三亚乙基四胺二硫化秋兰姆(TATD),其结构类似于其它秋兰姆二硫化物,只是它含有高分子量的长键烷基不同于其它二硫化秋兰姆。

其分子量高于其它二硫化秋兰姆2到4倍。

由于它的分子量高,挥发性很低,在实际应用中不会产生亚硝酸胺,是一种亚硝酸胺安全的创新型橡胶超硫化促进剂。

它适合于天然橡胶、丁苯橡胶、顺丁橡胶、丁腈橡胶、乙丙橡胶以及各类橡胶的共混物。

二硫化四苄基秋兰姆(TBzTD)是橡胶促进剂秋兰姆类产品之一,是一种高效、绿色硫化促进剂,适用于天然橡胶、顺丁橡胶、异戊橡胶、丁苯橡胶、丁腈橡胶、丁基橡胶、三元乙丙橡胶和乳胶,其硫化促进效果与TMTD相似,硫化速度稍逊于TMTD,但稳定性胜于TMTD,广泛适用于制造电线电缆、轮胎、胶带、着色透明制品、鞋类、耐热制品等,并且不产生可致癌亚硝胺,是一种绿色、安全、环保、高效的橡胶硫化促进剂,可替代TMTD,TETD、MPhTD,加工安全性更好,拥有更长的焦烧时间,可作为天然橡胶、丁基橡胶和丁苯橡胶的快速硫化主促进剂或助促进剂,有时也可用于PVC橡胶硫化抑制剂。

TBzTD 分子量大,熔点高,不易分解,故不产生可致癌亚硝胺,目前已成为极具发展潜力的秋兰姆类硫化促进剂新品种。

绿色环保汽车密封条胶料配方设计

应用技术一、汽车密封条对汽车环境的影响1.汽车密封条的功能汽车密封条主要起密封、减震和装饰作用。

具体而言,汽车密封件可以有效防止外部风雨、尘土等有害物质侵入车内,减小汽车行驶时门、窗等部位产生的震动,以保持车内的乘坐舒适性和清洁性,并使被密封部位或装置的工作环境得到改善,工作寿命得以延长。

长期以来,汽车密封条要求必须具备连接性、密封性和装饰性3大功能。

随着科技进步和汽车工业的发展, 尤其是新兴材料的不断出现, 人们对汽车的环保性、舒适性、安全性、节能性、美观性的要求越来越高, 对汽车密封条以往3大功能的要求也在不断地推陈出新和提高,汽车密封条的美观、环保、舒适功能的重要性日益凸现,这就要求绿色环保汽车密封条在材料的选择、结构的改进、制造工艺的选用方面均需不断改进。

2.密封条对汽车环境的影响汽车密封条表面涂层、橡胶本体、后处理油脂等物质附着在密封配合件表面,或与灰尘、雨水混合堆积形成的污渍,通常情况下呈现黑色,通过对汽车清洗容易清除。

橡胶配合体系中活性较高的添加剂,如某些硫化促进剂、防老剂、软化剂等,经过一段时间迁移到油漆上,并与油漆发生反应形成的污染,通常情况下污渍呈现黄色。

这种污渍难被清除,影响美观。

绿色环保汽车密封条所采用的原材料不应含有张瑞造 陈巧娜 石楠天津昕中和胶业有限公司与环境污染的成分,色泽应与汽车车体的油漆色泽、车内外装饰协调匹配,并具有美感,还应具有良好的油漆不敏感性,在车辆使用过程中密封条不会产生对浅色油漆的污染,绿色环保密封条不应散发出令人不愉快的气味,具有优良的耐环境、耐天候性能,其使用寿命一般应与车辆寿命基本相同。

二、绿色环保法律法规及其区别与绿色环保相关联的法律法规包括RoHS 指令、ELV 指令(End-of-Life Vehicle ,报废车辆指令)、REACH 指令,VOC (volatile organic compounds ,挥发性有机化合物)检测,即车内空气及车内饰件材料有机挥发物检测。

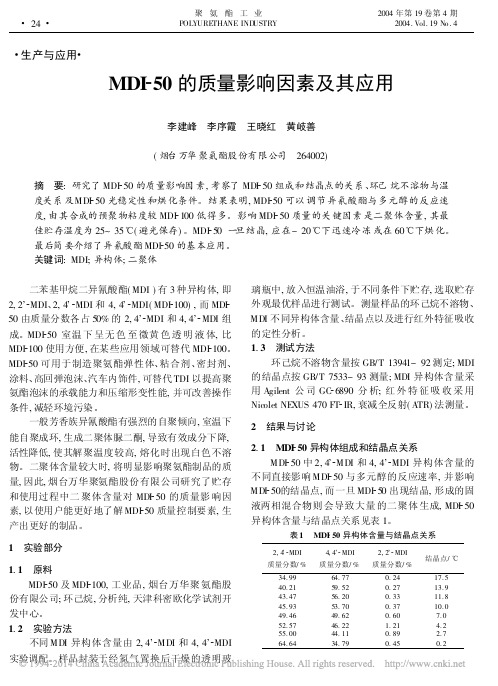

MDI-50的质量影响因素及其应用

生产与应用MDI 50的质量影响因素及其应用李建峰 李序霞 王晓红 黄岐善(烟台万华聚氨酯股份有限公司 264002)摘 要:研究了MDI 50的质量影响因素,考察了MDI 50组成和结晶点的关系、环己烷不溶物与温度关系及MDI 50光稳定性和烘化条件。

结果表明,MDI 50可以调节异氰酸酯与多元醇的反应速度,由其合成的预聚物粘度较MDI 100低得多。

影响MDI 50质量的关键因素是二聚体含量,其最佳贮存温度为25~35 (避光保存)。

MDI 50一旦结晶,应在-20 下迅速冷冻或在60 下烘化。

最后简要介绍了异氰酸酯MDI 50的基本应用。

关键词:MDI;异构体;二聚体二苯基甲烷二异氰酸酯(MDI )有3种异构体,即2,2! MDI 、2,4! MDI 和4,4! MDI(MDI 100),而MDI 50由质量分数各占50%的2,4! MDI 和4,4! MDI 组成。

MDI 50室温下呈无色至微黄色透明液体,比MDI 100使用方便,在某些应用领域可替代MDI 100。

MDI 50可用于制造聚氨酯弹性体、粘合剂、密封剂、涂料、高回弹泡沫、汽车内饰件,可替代TDI 以提高聚氨酯泡沫的承载能力和压缩形变性能,并可改善操作条件,减轻环境污染。

一般芳香族异氰酸酯有强烈的自聚倾向,室温下能自聚成环,生成二聚体脲二酮,导致有效成分下降,活性降低,使其解聚温度较高,熔化时出现白色不溶物。

二聚体含量较大时,将明显影响聚氨酯制品的质量,因此,烟台万华聚氨酯股份有限公司研究了贮存和使用过程中二聚体含量对MDI 50的质量影响因素,以使用户能更好地了解MDI 50质量控制要素,生产出更好的制品。

1 实验部分1.1 原料MDI 50及MDI 100,工业品,烟台万华聚氨酯股份有限公司;环己烷,分析纯,天津科密欧化学试剂开发中心。

1.2 实验方法不同MDI 异构体含量由2,4! MDI 和4,4! MDI 实验调配。

抗氧剂T501

包装与存储:用25kg纸塑复合袋包装,本产品包装、标识、运输、储存及交货验收按SH/T 0015-90执行。产品应储存在干燥、避光的室内仓库,并需下垫垫层,以防止受潮、污染。安全注意事项参见相关的化学品安全技术说明书。

抗氧剂T501

化学名:2,6-二叔丁基对甲酚,2,6-二叔丁基-4-甲基苯酚

别名:BHT,抗氧剂264,防老剂264,橡胶防老剂264,抗氧剂BHT,油品防胶抗氧剂T501

分子式:C15H24O

CAS:128-37-0

制备方法:T501是采用对甲酚和异丁烯为原料制得的油品添加剂,在油中起抗氧化及防胶作用。该产品油溶性好,不溶于水和苛性钠,是一种广谱抗氧剂。

产品特点:(1)纯度>99.5%(2)油溶性好(3)储存稳定性好(4)抗氧性及防胶性优良(5)色泽白(6)颗粒均匀

用途:1、用于燃料油及石蜡中;2、用于调制工业润滑油,如汽轮机油、变压器油、液压油、机床用油等;3、塑料、橡胶用作防老剂

参考用量:0.1-1.0%

详解:抗氧剂T501是常用的橡胶防老剂,对热、氧老化有一定的防护作用,也能抑制铜害。单独使用没有抗臭氧能力,但与抗臭氧剂及蜡并用可防护气候的各种因素对硫化胶的损害。在丁苯胶中亦可作为胶凝抑制剂。本品挥发性较大。在橡胶中易分散,可以直接混入橡胶或作为分散体加入胶乳中。广泛用于天然胶,各种合成胶及其胶乳中。本品不变色,亦不污染。用于制造轮胎的白色侧壁,白色、艳色和透明的各种橡胶及其胶乳制品,以及日用、医疗卫生、胶布、胶鞋等橡胶制品。在橡胶中一般用量0.5-3份。当用量增至3-5份时亦不会喷霜。本品还可做为合成橡胶后的处理和贮存时的稳定剂,可用于丁苯橡胶、顺丁橡胶、乙丙橡胶、氯丁橡胶等胶种。参考Fra bibliotek标:外观

非轮胎用橡胶助剂产业现状及发展趋势

建 装 置 计 划 的 设 施,未 来 非 轮 胎 用 促 进 剂 产 能 集 中度将进一步提升。

我国已成为全球最大的重型输送带生产国, 重 型 输 送 带 正 朝 着 高 性 能、环 保、长 寿 命 方 向 发 展。橡胶管带应用领域与国民经济命脉产业深度 融合,目前我国拥有300余家橡胶管带生产企业。

我 国 作 为 全 球 最 大 的 汽 车 生 产 和 消 费 国,汽 车 行 业 的 发 展 驱 动 橡 塑 配 件 市 场 快 速 发 展,精 细 化、高纯化是车用橡塑配件的发展方向。

(6)意大利Performance Additives公司。公司 是 欧 洲 最 大 的 锌 盐 类 促 进 剂 生 产 商,原 为 全 球 知 名橡胶助剂生产商富莱克斯公司的生产厂之一。 主要产品为促进剂ZDEC,ZDBC,ZMBT,ZBEC, TBzTD等。产品主要面向欧洲、美国等市场。

(7)印度国家有机化工实业公司。公司是印 度 最 大 的 橡 胶 化 学 品 生 产 商,生 产 轮 胎 用 橡 胶 助 剂 和 非 轮 胎 用 橡 胶 助 剂,其 中 非 轮 胎 用 橡 胶 助 剂 主要产品有促进剂ZDEC,ZDBC,ZMBT,ZBEC等 和PILGARD品牌硫化剂。产品主要面向印度和东 南亚、美国等市场。

橡胶防老剂RD的作用机理

橡胶防老剂RD的作用机理在橡胶工业中,研究者早就发现2,2,4 三甲基1,2 二氢化喹啉(以下简称单体)具有防止橡胶老化的作用,却无法使用。

因为它具有较高的挥发性,对浅色橡胶制品及与其接触的物质具有较强的污染性。

上世纪30年代,人们发现单体经聚合后其防老化效果大为增强,从而为以后的广泛使用奠定了基础。

近十几年来,随着国内子午线轮胎生产线的大批上马,对防老剂RD的使用量快速增加,从而引发一轮防老剂RD的生产热潮。

表面看来,防老剂RD的生产工艺并不复杂,仅由普通原料聚合而成,但产品组分中包含有聚合度不同的各种聚合物,各种聚合物的含量、比例则影响着产品的使用性能,从而构成了该产品的特殊性、复杂性。

因而从防老剂RD诞生之日起至今不断有新的技术对之改进,或优化性能,或提高收率,或改进工艺,不一而足。

由于防老剂RD是多种聚合物的混合物,其中哪些是有效成分,如何最大限度地生成有效成分就成了人们的最关心的问题,这些都涉及到反应机理及杂质形成的问题,因而不断有人对此进行研究探索。

本文仅就反应机理及杂质形成作一综述及推断,以供有关方面参考。

1 防老剂RD合成的反应机理及杂质的形成1.1 反应机理目前普遍认为防老剂RD的合成过程包括两大阶段:首先是苯胺与丙酮缩合生成单体2,2,4 三甲基1,2 二氢化喹啉的过程;其次是单体在酸催化下进行聚合的过程。

从单体制备过程中生成的带一个苯胺取代基的单体的结构看,其中的苯胺分子也有可能继续与丙酮缩合生成另一个单体,从而形成二聚体。

通常,缩合反应速度较慢,而聚合反应速度较快,所以得到的产物是一种混合物而不是纯粹的单体。

关于单体的形成过程,沈章平等人曾介绍过两种可能的机理模型:一种是丙酮、苯胺首先直接缩合形成席夫碱,然后再进一步缩合成环;另一种是两分子丙酮首先缩合形成异亚丙基丙酮,然后异亚丙基丙酮再与苯胺缩合成环。

前苏联有机化工研究所提出了芳胺与α 烯基烷基醚缩合合成喹啉类化合物时经过席夫碱成环的反应机理。

ZDDP的历史与机理

4. ZDDP摩擦膜的形成

1)关于ZDDP摩擦膜有如下认识:

(1)ZDDP摩擦膜的形成温度低于热膜的,膜的形成速率随温 度增加而加快。 (2)摩擦膜只在滑动接触中形成,而在滚动接触中不形成;如 果流体动力膜的厚度大于表面粗糙度也无法形成。 (3)与热膜有类似的化学组成,但是摩擦膜有更大的机械强度, 压痕模量E*= 90 GPa,硬度H=3.5 GPa。

4. 1980s的研究成果

八十年代ZDDP的研究主要集中在以下四个方面: 1)通过表面分析技术进一步研究摩擦、热膜的形成Palacios利 用能谱分析,精确测量摩擦反应膜的厚度,及膜厚随载荷、摩擦时 间和ZDDP浓度的变化关系。 2)ZDDP在金属表面的吸附行为。Dacre等利用13C和65Zn同位 素追踪法,发现ZDDP在铁上的吸附比轴承钢上的强。 3)Martin等人通过XPS、AES、TEM、EELS、EXAFS等手 段,确定了含ZDDP的润滑油在摩擦过程中,产生的磨粒是由无定 性的玻璃态磷酸锌、铁组成。 4)研究了氧气及氧化剂对ZDDP膜的形成及其活性的影响。 Willermet表明当ZDDP用作过氧自由基及过氧化物的分解剂时,产 物将不再有抗磨性能。而这与他的工作—氧气有助于ZDDP的抗磨 性能,以及Habeeb认为润滑油中过氧化物的存在有利耐磨性的提 到的结论相反。

二、作用机理

1. ZDDP的配体交换

二硫代磷酸盐配体是不稳定的,锌离子极易被其他金属(如铁、

铜)离子所替换,形成热力学更不稳定的MDDP,这对ZDDP抗磨 活性具有重要的影响。

这个反应可以在溶液及金属氧化物表面进行,金属阳离子在 MDDP中的置换顺序是: Pd2+>Au3+>Ag+>Cu2+>Fe3+>Pb2+>Ni2+>Zn2+ (2)

促进剂rd标准

促进剂RD是一种橡胶加工助剂,主要用于提高橡胶制品的加工性能和机械性能。

其标准主要包括以下几个方面:

1.外观:促进剂RD应为白色或浅黄色粉末,无结块、无杂质。

2.纯度:促进剂RD的纯度应符合相关标准,以确保其使用效果和安全性。

3.水分含量:促进剂RD的水分含量应控制在一定范围内,以保证其稳定性和

使用效果。

4.粒度分布:促进剂RD的粒度分布应符合相关标准,以保证其在橡胶制品中

的分散性和均匀性。

5.加热减量:在规定条件下加热处理后,促进剂RD的减量应控制在一定范围

内,以保证其热稳定性和使用效果。

综上所述,促进剂RD的标准主要包括外观、纯度、水分含量、粒度分布和加热减量等方面,以保证其在橡胶制品中的使用效果和安全性。

橡胶促进剂tmtd 结构式-概述说明以及解释

橡胶促进剂tmtd 结构式-概述说明以及解释1.引言1.1 概述橡胶促进剂TMTD(化学名为四甲基二硫化二胺)是一种常用的橡胶助剂,被广泛用于橡胶工业中。

TMTD作为一种硫化促进剂,可以加速橡胶的硫化反应,提高橡胶制品的硫化速度和硫化程度。

这使得TMTD在橡胶工业中具有重要的应用价值。

TMTD的化学结构特点是由两个甲基基团和两个胺官能团组成,形成一个四元环结构。

这种结构使得TMTD具有良好的溶解性和反应性,可以在橡胶中迅速分散和反应,从而提高硫化反应的效率。

此外,TMTD还具有良好的热稳定性和耐氧化性,在橡胶制品的使用过程中不易分解或失去活性,可以有效延长制品的寿命。

TMTD广泛应用于橡胶制品的生产中,如轮胎、密封圈、橡胶管、橡胶板等。

它可以提高橡胶制品的硫化速度和硫化程度,增强橡胶制品的物理性能和耐热性能。

同时,TMTD还可以提高橡胶的加工性能,促进橡胶在混炼、挤压和压延等加工工艺中的流动性和成型性,提高生产效率。

因此,TMTD广泛被橡胶制品生产企业采用,对于提升橡胶制品质量、改进生产工艺具有重要作用。

然而,尽管TMTD在橡胶工业中具有广泛的应用前景,但同时也存在一些局限性和挑战。

一方面,TMTD的臭味和有毒性对人体健康和环境造成一定的风险。

另一方面,TMTD的价格相对较高,可能增加橡胶制品的生产成本。

未来的发展方向应该是寻找替代品或改进合成工艺,以提高TMTD在橡胶工业中的可持续性和环境友好性。

综上所述,橡胶促进剂TMTD是一种重要的橡胶助剂,具有良好的硫化促进效果和加工性能提升作用。

尽管存在一些挑战和局限性,但随着技术的不断进步和环保意识的提高,TMTD在橡胶工业中的应用前景仍然十分广阔。

1.2 文章结构文章结构部分的内容可以按照以下方式编写:文章结构本文分为引言、正文和结论三个部分。

引言部分对橡胶促进剂TMTD 进行了概述,并明确了文章的目的。

正文部分主要包括TMTD的化学结构和应用领域两个方面的内容。

橡胶促进剂TMTD-80

格雷促® 预分散橡胶促进剂 TMTD-80 天然橡胶和其它二烯烃橡胶的超速硫化促进剂,特别适用于无硫或低硫体系

产品特征

技术特点

预分散TMTD -80用于天然橡胶和合成橡胶时的硫化速 度非常快且焦烧安全性好。

如果加入硫醇类或次磺酰胺类促进剂, 会延迟硫化,但几乎不影响交联度,只是降低焦烧速率并延长总 硫化时间。

醛胺类和胍类等碱性促进剂对预分散TMTD -80具有活化作用。

与硫黄并用时TMTD -80用作主促进剂,与噻唑类并用时用作第二促进剂,或在无硫硫化中作为硫化剂。

无硫硫化或低硫硫化能赋予硫化胶良好的耐热老化性能。

加 工

通常情况下,粉状促进剂TMTD 容易飞扬且粘附设备,混炼时不容易分散均匀,硫化胶易喷霜。

但是预分散TMTD-80则易于配料混炼;正常存放条件下不会结块;流动性好,无粉尘飞扬,不会造成加料损失,在各种胶料中吃料容易且分散均匀,保证了有效组分TMTD 的最佳活性。

建议在混炼末期加入。

用 量

主促进剂: 0.1~1phr 与 1~3 phr 硫磺并用 第二促进剂: 0.05~0.25 phr 与 1~1.5phr 促进剂MBTS 和1.75~2.75phr 硫黄并用

无游离硫(耐热胶料):2.5~4 phr 与 0.5 phr 促进剂MBT 并用

应 用

耐热工业制品,电缆护套及绝缘层,硬质橡胶。

包 装

25公斤装,聚乙烯袋内衬的白色纸箱。

储存稳定性

阴凉、干燥处,原包装密封存放 12个月。

处 理 请参照有关产品安全资料(MSDS)。

橡胶助剂中常用试剂介绍

橡胶助剂中常用试剂介绍增塑剂LF-30对苯二甲酸二辛酯(DOTP),是一种性能优异的主增塑剂,与传统的邻苯二甲酸二辛酯(DOP)相比其性能、用法非常接近。

最早1976年由美国Estmn公司实现了产业化生产,我国1981年由东方化工厂开始生产,并广泛应用于PVC制品业;由于国内原料—对苯二甲酸(PT)一直紧缺,致使DOTP产品进展速度缓慢。

DOTP除了塑化性能稍逊与DOP外,在其他物理、机械性能上均比DOP更优良。

其制品表现在耐热、耐寒、耐老化、光亮度好、电绝缘性能高等,这是由于其分子结构对称性所决定的。

DOTP可用于任何PVC制品中,用在电缆线中可耐温70℃,用在橡胶中混炼时不沾辊子。

无论用在PVC中还是其他方面除了体现DOP的通用性外还能体现它的诸多特性.KP6030石蜡油优异的外观:产品外观为水白色,清亮透明、无荧光、无异味。

高饱和烃含量:Cp值在60%以上,与饱和型橡胶的相容性好。

优异的低温性能:黏度适宜、倾点低,填充到橡胶中能够很好地增强充油胶的物性和耐寒性,在严寒的冬季也能方便的进行贮运操作。

优良的光、热稳定性:饱和烃含量高、分子结构稳定,具有好的抗氧化性和抗褪色性能。

极低的极性物质含量:氮、硫、氧等极性杂环化合物含量低,有效地幸免了这些物质引起的充油胶制品褪色、老化和在日光照耀下聚合物的龟裂。

低芳烃含量:可减少硫化剂的消耗从而降低成本,同时提高了橡胶的抗氧化降解性能,有利于延长橡胶制品的使用寿命。

应用范围KP6030系列优质石蜡基橡胶油是根据无污染轮胎的生产制造要求研制开发的新型石蜡基橡胶油产品,系绿色环保型轮胎的首选用油,广泛用于IIR(丁基橡胶),EPM(乙丙橡胶),EPDM (三元乙丙橡胶),IR(聚异戊二烯橡胶),NR(天然橡胶)和一些热塑性橡胶加工。

特别推举用于要求气味小、颜色浅、耐热和光照性能好的橡胶制品加工。

201酚醛树脂201酚醛树脂为红棕色液体,固含量45%~55%。

聚醚胺230的无色固化促进剂的研究

聚醚胺230的无色固化促进剂的研究D230作为聚醚胺,具有非常多的优点,低粘度,不结晶,不吸潮,柔韧性好等,但其常温固化太(室温凝胶时间达到300 min以上),往往需要加入一些促进剂。

根据已有的报道:U.S. Pat. No. 4,518,749利用DMP-30作为促进剂,促进效果一般,而且DMP-30很容易黄变。

U.S. Pat. No. 3,875,072利用三乙醇胺和哌嗪复配作为聚醚胺的促进剂,复配的促进剂要比单独使用一种促进作用要大,但是复配物在低温下容易结晶(哌嗪熔点在109℃,三乙醇胺在21℃)。

U.S. Pat. No. 4,189,564在U.S. Pat. No. 3,875,072基础上加入任意量的氨乙基哌嗪,都可以解决其低温结晶的问题,而且对其促进作用并没有明显的影响。

这就是俗称的399.这在专利CN1023561110B也有具体的介绍。

US 4800222公开了与固化剂和树脂一同使用的包含哌嗪,三乙醇胺和DMP-30的促进剂,但是DMP-30容易黄变,不适用于一些无色透明的场合。

WO 2008/103868公开了用于环氧树脂的聚合的促进剂,组合物中包含氨乙基哌嗪和甘油。

在专利CN102356110B中包含了几乎所有关于聚醚胺促进剂的介绍。

1.根据文献,专利以及实验数据, 综合得到促进剂的主要成分三乙醇胺, 哌嗪,氨2.物质混合后,在100度加热0.5H,即可得到液体。

AEP,对凝胶时间并没有明显的提高,反而延长了,之所以加入AEP,是因为哌嗪和三乙醇胺在一起容易在低温下结晶,只要加入一点AEP,就能抑制结晶,但是加入AEP 会导致固化物变黄。

、3. 399-1和仿399-2的耐黄变 通过实验得出,直接把399-1和399-2直接紫外灯下照射时,其不发生黄变,当加入D230固化体系中时,无论是在紫外照射还是室外,都很容易发生黄变,而没加入促进剂的空白样品却不容易发生黄变,为了验证到底是哪个物质引起的紫外吸收?(固化物的耐热性很好)(具体补图),我们进行了紫外检测:吸收值通过比较发现,TEA 没有吸收,而其他两个在(280-400 nm )有很弱的紫外吸收,通过加入202助剂,可以明显的改善制品的耐候性。

高活性氧化镁RA-150对氯丁胶硫化性能的影响

高活性氧化镁RA-150对氯丁胶硫化性能的影响姬燕飞(天津市橡胶工业研究所有限公司,天津,300384)摘要:本文介绍了高活性氧化镁RA-150在不同牌号氯丁橡胶中添加后,硫化胶性能与普通活性氧化镁添加剂性能的对比,简要分析了其对氯丁橡胶硫化性能的影响。

关键词:活性氧化镁;高活性氧化镁RA-150;氯丁橡胶;硫化胶强伸性能氯丁橡胶由美国杜邦公司于1931年实现工业化,截止到2010年底,我国氯丁胶总产能约为8.3万吨。

目前国内主要生产厂家为山西合成橡胶集团有限公司约占市场份额的2/3;长寿化工与山西长治霍家工业组成的山西霍家长化合成橡胶有限公司(原重庆长寿化工)的产品约占1/3①。

氯丁胶具有很好的力学性能,广泛运用于制鞋、胶粘剂和电线电缆等领域;由于其良好的耐老化耐介质性能,在公路填缝材料、桥梁支座和工业储罐的防腐衬里制品应用广泛。

氯丁胶不能用硫磺硫化体系硫化,而用金属氧化物硫化,一般使用氧化锌5份,氧化镁4份,对于非硫调型的胶种常用硫脲类促进剂调节硫化速度如NA-22②。

氯丁橡胶加氧化镁使温度50℃为宜,若低温混炼氧化镁容易结块,由于加工过程中氯丁胶有粘辊现象,可加一些石蜡、凡士林等润滑剂解决③。

1、试验部分1.1主要原材料及设备CR121、CR232山纳合成橡胶有限责任公司,BR9000北京燕山石化,SBR1502吉林化工有限公司,活性氧化镁以色列ICL集团下属DSP公司,氧化镁上海敦煌化工厂,DM天津市有机化工一厂,防A天津科迈化工股份有限公司,微晶蜡河北沧州森林蜡业,硬脂酸博兴华润油脂,N660/N330天津卡博特,DOP工业级,白炭黑青岛罗地亚公司,Si-69南京晶宁偶联剂公司产品,氧化锌大连氧化锌厂,专用防焦剂CR-X。

6吋开炼机; 650千牛电热平板硫化机上海西伟马利橡胶设备有限公司;1000千牛电子拉力试验机长春科新仪器设备有限公司;标准试片硫化模具。

1.2试样制备作者简介:姬燕飞,男,(1983~)生安徽砀山人,橡胶加工工艺工程师,现在天津市橡胶工业研究所有限公司从事胶布制品研发工作。

部分促进剂的用法与用量

促进剂;对于天然橡胶和多种合成橡胶来讲,一般属超促进剂者有二硫代氨基中酸盐,黄原酸盐类和秋兰姆类促进剂。

半超促进剂有噻唑类促进剂和一部分醛胺类促进剂。

中等促进剂有硫脲类,胍类及一部分醛胺类促进剂。

弱促进剂有一部分醛胺促进剂和胺类促进剂。

次磺酰胺类是后效型促进剂。

一,二硫代氨基甲酸盐类1,促进剂CDD;性质;深棕色粉未,稍有气味,有毒,相对密度1.70至1.78,分解点300度,不溶于水.乙醇和汽油,溶于丙酮.苯和氯仿,贮存稳定。

功用及配合;丁苯橡胶.丁基橡胶.顺丁橡胶高速硫化促进剂,一般不宜用于天然橡胶。

该促进剂配出的胶料易焦烧,配用噻唑类和次磺酰胺类促进剂可增加胶料的操作安全性。

如使活性充分发挥,可加入Zno,有时也需加SA,所得制品耐老化性能好,拉伸强度和定伸应力均高。

本品有污染性,不适于白色及浅色制品,主要用于制造电线.工业制品.胶带.压出制品等。

2,促进剂PZ(ZDMC)性质;白色粉末.无味,与皮肤接触可引起炎症。

相对密度1.65至1.74,熔点257度,溶于二氧化碳.氯仿.苯.甲苯和稀碱,难溶于乙醇.丙酮.二氯甲烷,不溶于水和汽油,但在水中有良好的润湿性,贮存稳定。

功用及配合;天然橡胶.合成橡胶用超促进剂,特别适用于要求压缩变形低的丁基橡胶胶料.要求耐老化性能优良的丁睛橡胶胶料以及三元乙丙橡胶胶料。

硫化临界温度甚低(约100度)活性与TMTD相似,但低温时活性较强,焦烧倾向大,混炼时易引起早期硫化,本品对噻唑类,次磺酰胺类促进剂有着活化作用,可做第二促进剂使用。

与促进剂DM并用时,随DM用量的增加.抗焦烧性能亦增加。

使用时需加Zno做活性剂,一般也需SA,但SA用量较大时稍有迟延硫化的效应。

本品在橡胶中分散容易,制品无味.无毒.不污染。

本品在胶料中用量为0.3至1.5份。

二,黄原酸盐类促进剂这是一类活性特别高的超促进剂,只有在特殊情况下才用于干胶胶料。

1,促进剂SIP性质;白色或淡黄色结晶,无毒,相对密度约1.38。

润滑油—基础油,添加剂

T551 551 金属减活剂 噻二唑衍生物

T561 561 金属减活剂 噻二唑衍生物

T601 601 粘度指数改进剂 聚乙烯基正丁基醚

T602 602 粘度指数改进剂 聚甲基丙烯酸酯

T603 603 粘度指数改进剂 聚异丁烯

T603A 603A 粘度指数改进剂 聚异丁烯

矿物基础油的化学成分包括高沸点、高分子量烃类和非烃类混合物。其组成一般为烷烃(直链、支链、多支链)、环烷烃(单环、双环、多环)、芳烃(单环芳烃、多环芳烃)、环烷基芳烃以及含氧、含氮、含硫有机化合物和胶质、沥青质等非烃类化合物。

合成基础油:

1、聚α-烯烃油:由α-烯烃聚合而成。与矿物油比较,具有优异的破乳化性、优异的抗高温结焦积炭性、优异的粘温性、良好的热氧化安定性、良好的润滑性、挥发性低、成本较高。

T406 406 油性剂 苯骈三氮唑脂肪酸胺盐

油性剂 亚磷酸三苯脂

油性剂 磷酸三乙酯

油性剂 油酸丁酯

油性剂 硬脂酸丁脂

油性剂 苯二甲酸二辛酯

油性剂 风吹菜油

油性剂 油酸

油性剂 SOS 油性剂

油性剂 SOAE 油性剂

4、氟油和氟氯油:通过氟化剂氟化或氟化乙烯聚合而成。与矿物油比较,具有特殊的化学惰性、优异的热稳定性、优异的润滑性、成本高、粘温性较差。

5、聚醚:由环氧烷聚合而成。与矿物油比较,具有优异的热传导性、出色的润滑性、优良的粘温性、良好的抗轻烃稀释性、良好的抗氧化性、成本较高。

T708 708 防锈剂 烷基磷酸咪唑啉盐

T743 743 防锈剂 氧化石油脂钡皂

T746 746 防锈剂 烯基丁二酸酯

防锈剂 烯基丁二酸酯

防锈剂 羊毛脂镁皂

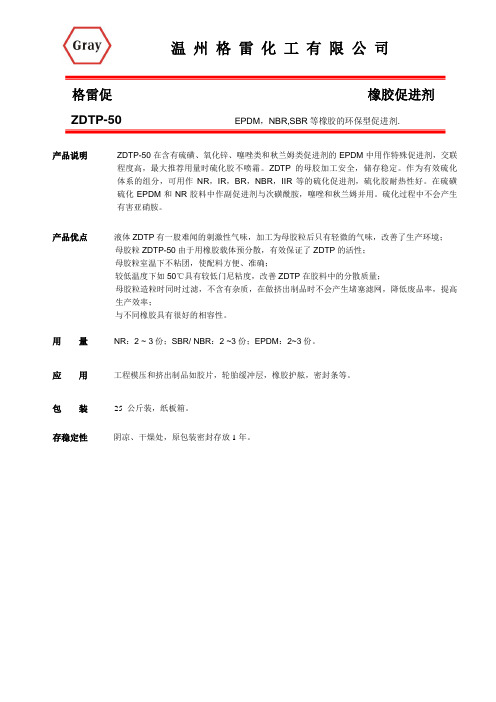

格雷促进剂ZDTP-50

格雷促橡胶促进剂

ZDTP-50 EPDM,NBR,SBR等橡胶的环保型促进剂.

产品说明ZDTP-50在含有硫磺、氧化锌、噻唑类和秋兰姆类促进剂的EPDM中用作特殊促进剂,交联程度高,最大推荐用量时硫化胶不喷霜。

ZDTP的母胶加工安全,储存稳定。

作为有效硫化

体系的组分,可用作NR,IR,BR,NBR,IIR等的硫化促进剂,硫化胶耐热性好。

在硫磺

硫化EPDM和NR胶料中作副促进剂与次磺酰胺,噻唑和秋兰姆并用。

硫化过程中不会产生

有害亚硝胺。

产品优点液体ZDTP有一股难闻的刺激性气味,加工为母胶粒后只有轻微的气味,改善了生产环境;

母胶粒ZDTP-50由于用橡胶载体预分散,有效保证了ZDTP的活性;

母胶粒室温下不粘团,使配料方便、准确;

较低温度下如50℃具有较低门尼粘度,改善ZDTP在胶料中的分散质量;

母胶粒造粒时同时过滤,不含有杂质,在做挤出制品时不会产生堵塞滤网,降低废品率,提高

生产效率;

与不同橡胶具有很好的相容性。

用量NR:2 ~ 3份;SBR/ NBR:2 ~3份;EPDM:2~3份。

应用工程模压和挤出制品如胶片,轮胎缓冲层,橡胶护舷,密封条等。

包装25 公斤装,纸板箱。

存稳定性阴凉、干燥处,原包装密封存放1年。

取代脲促进剂

取代脲促进剂

Dhard Urones系列取代脲促进剂--降低双氰胺固化温度和提高反应速度

Dyhard Urones是环氧树脂潜伏性固化促进剂,尤其对于微粉双氰胺(Dyhard 100S)类固化剂具有良好的配套性

Dyhard UR 200和Dyhard UR 300具有相似的反应活性,而双官能团的Dyhard UR 500活性更高,耐温性更好。

使用方面,如果体系限制游离氯的存在,请选择yhard UR 300和Dyhard UR 500。

对于液体环氧树脂(EEW为190),Dyhard Urones加量在0.5-5 phr,加倍后,可降低固化温度最少5℃。

然而,体系的玻璃化温度随之下降,最大可降低10℃。

因此对于不同用途,应选择合适的用量。

由于是潜伏型固化促进剂,Dyhard有机脲储存稳定,在适合的温度的场所,将可以存放3-24个月。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

格雷促 预分散橡胶促进剂 ZDTP-50 用于天然橡胶和二烯烃橡胶快速硫化的非污染型快速促进剂

产品特征

使用特点

预分散ZDTP-50 在含有硫,氧化锌,噻唑类和秋兰姆类促进剂的EPDM 中用作特殊促进剂,交联程度高,最大推荐用量时硫化胶不喷霜。

预分散ZDTP-50的母胶粒加工安全,储存稳定。

作为有效硫化体系的组分,可用作NR ,IR ,BR ,NBR ,IIR 等的硫化促进剂,硫化胶耐热性好。

在硫黄硫化EPDM 和NR 胶料中作副促进剂与次磺酰胺,噻唑和秋兰姆并用。

硫化过程中不会产生会形成有害亚硝胺的仲胺。

加工优点

通常情况下,液体ZDTP 容易流淌且粘附设备,混炼时不容易分散均匀,造成橡胶制品缺陷。

但是预分散ZDTP-50则易于配料混炼;正常存放条件下不会结块;流动性好,炼胶时无液体流淌粘连,不会造成加料损失,在各种胶料中快速混炼吸收且分散均匀,保证了有效组分液体ZDTP 的最佳活性。

用 量

NR: ZDTP-50:2.0-3.4 phr, TMTM-80:0.3-0.6 phr, MBTS-80:0.6-0.9 phr, S-80:0.3-0.6 phr EPDM:ZDTP-50:2.0-3.4 phr, TMTD-80:0.3-1.0 phr,MBT-80:0.6-1.9 phr, S-80:1.2-3.2 phr 无亚硝胺体系 EPDM:ZDTP-50 :2.0-3.4 phr, TBzTD-80:0.3-1.0 phr,MBT-80:1.2-1.9 phr, S-80:1.2-2.2 phr 应 用

工程模压和挤出制品如胶片,轮胎缓冲层,橡胶护舷,密封条 包 装

25公斤装,聚乙烯袋内衬的纸箱。

储存稳定性

阴凉、干燥处,原包装密封存放2年。

处 理

请参照有关产品安全资料(MSDS)。