发那科系统变量详解

FANUC系统参数分析和调整解析

FANUC系统参数分析和调整解析FANUC是一个著名的日本工业机器人生产厂商,其生产的机器人系统广泛应用于各个行业的生产线。

FANUC系统参数的分析和调整是机器人操作的关键环节之一,合理的参数设置可以保证机器人的正常运行,提高生产效率和质量。

本文将从系统参数的基本概念、分析和调整方法等方面来进行解析。

首先,需要明确什么是FANUC系统参数。

FANUC系统参数是指机器人控制系统中的一些基础设置,包括速度、加减速度、力矩、位置等参数值,这些参数值会直接影响到机器人的运动性能。

因此,合理地分析和调整这些参数值是非常重要的。

在进行FANUC系统参数分析和调整之前,需要了解机器人的运动学特性和工作环境等相关因素。

运动学特性包括机器人的结构、关节类型、自由度等,而工作环境包括机器人所处的工作空间、工件的形状和重量等。

了解这些因素可以帮助确定适合的参数范围。

对于FANUC系统参数的分析,首先需要根据具体情况选择合适的参数进行测试。

通过调整一些参数值,例如速度,观察机器人在不同速度下的运动情况,可以得出机器人的最佳运行速度范围。

同样地,加减速度、力矩、位置等参数也可以通过类似的方法进行分析。

在进行FANUC系统参数的调整时,需要考虑到机器人的稳定性和安全性。

参数值的调整应该从小范围内逐渐进行,观察机器人在不同参数值下的表现,并根据需求进行适当的调整。

同时,也需要注意机器人的加速度和减速度是否过高,以及机器人在运动过程中的力矩是否过大,以避免机器人发生过载等问题。

除了通过测试和观察来进行参数分析和调整外,还可以使用FANUC提供的软件工具进行辅助。

FANUC提供了一系列的参数配置软件,可以直观地设置和调整各个参数值,并提供参数默认值和范围等参考信息。

总结起来,FANUC系统参数的分析和调整是保证机器人正常运行的重要环节。

合理设置参数值可以提高机器人的运动效率和精度,从而提高生产效率和质量。

参数分析和调整需要根据具体情况和需求进行,通过测试、观察和软件工具的辅助来完成。

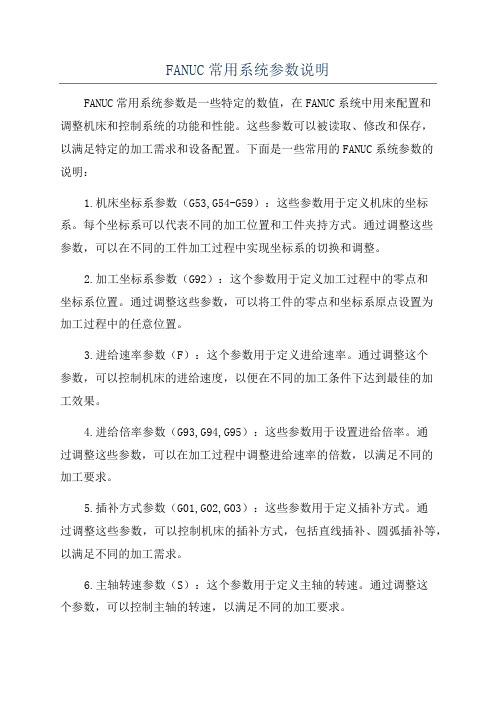

FANUC常用系统参数说明

FANUC常用系统参数说明FANUC常用系统参数是一些特定的数值,在FANUC系统中用来配置和调整机床和控制系统的功能和性能。

这些参数可以被读取、修改和保存,以满足特定的加工需求和设备配置。

下面是一些常用的FANUC系统参数的说明:1.机床坐标系参数(G53,G54-G59):这些参数用于定义机床的坐标系。

每个坐标系可以代表不同的加工位置和工件夹持方式。

通过调整这些参数,可以在不同的工件加工过程中实现坐标系的切换和调整。

2.加工坐标系参数(G92):这个参数用于定义加工过程中的零点和坐标系位置。

通过调整这些参数,可以将工件的零点和坐标系原点设置为加工过程中的任意位置。

3.进给速率参数(F):这个参数用于定义进给速率。

通过调整这个参数,可以控制机床的进给速度,以便在不同的加工条件下达到最佳的加工效果。

4.进给倍率参数(G93,G94,G95):这些参数用于设置进给倍率。

通过调整这些参数,可以在加工过程中调整进给速率的倍数,以满足不同的加工要求。

5.插补方式参数(G01,G02,G03):这些参数用于定义插补方式。

通过调整这些参数,可以控制机床的插补方式,包括直线插补、圆弧插补等,以满足不同的加工需求。

6.主轴转速参数(S):这个参数用于定义主轴的转速。

通过调整这个参数,可以控制主轴的转速,以满足不同的加工要求。

7.刀具半径补偿参数(G40,G41,G42):这些参数用于刀具半径补偿。

通过调整这些参数,可以在加工过程中补偿刀具半径的影响,以确保加工轮廓的准确性和精度。

8.切削进给参数(G96,G97):这些参数用于定义切削进给方式。

通过调整这些参数,可以选择恒速切削进给(G96)或恒功率切削进给(G97),以适应不同的切削条件。

9.向前补偿参数(G43,G49):这些参数用于定义向前补偿。

通过调整这些参数,可以在加工过程中补偿刀具的尺寸和位置变化,以确保加工结果的准确性和精度。

10.循环启动参数(G80):这个参数用于循环启动。

发那科用户宏程序资料知识讲解

2

3

一、变量

1、变量

使用用户宏程序时,数值可以直接指定或用 变量指定。当用变量时,变量值可用程序或用 MDI面板上的操作改变。

#1=#2+100;

G01 X#1 F300;

2、变量的表示

计算机允许使用变量名,用户宏程序不行。 变量用变量符号(#)和后面的变量号指定。

表达式可以用于指定变量号。此时,表达式 必须封闭在括号中。

6

被引用变量的值根据地址的最小设定单位自 动地舍入。

例如: G00 X#1, 以1/1000mm的单位执行时, CNC把12.3456赋值给变量#1,实际指令值为 G00 X12.346;。

改变引用变量的值的符号,要把负号(一)放 在#的前面。

例如:G00 X-#1;

当引用未定义的变量时,变量及地址字都被 忽略。

②ARCCOS #I=ACOS[#j] 取值范围

180°~0°

26

3π/2 π

π/2

-1 0 1

π/2 -1

01 -π/2

π π/2 -1 0 1

27

③ ARCTAN #i=ATAN[#j]/[#K]; 取值范围 当No.6004.0=0时 :0°~360° No.6004.0=1时 :-180°~180°

●在NC语句地址中,ROUND函数根据地值得最小设 定单位指定四舍五入。

例如 #1=1.2345;

#2=2.3456;

G00 G91 X-#1;

G01 X-#2 F300;

G00 X[#1+#2];

1.2345+2.3456=3.5801=3.580不返回到初始位置

或 G00 X-[ROUND[#1]+ROUND[#2]]

发那克系统中宏程序的变量

发那克系统中宏程序的变量在发那克系统中宏程序的变量分为两大类一。

一般变量。

又分为3种。

1;#1~#33普通变量。

是可以程序中引如的,可以在程序中用字母对其赋值。

赋值的方法两种,字母对应的方式和ABCIJKIJKIJK方式。

程序执行结束后,此变量中的值会自动消去。

2;#100~#149中间变量。

一般用于中间计算。

程序执行结束后,此变量中的值不会自动消去,但关机再开时,不被保存。

3。

#500~#531保持变量。

一般用于功能程序的常量指定。

可以保存。

关机再开不会消去。

二。

系统变量系统变量是对应系统功能的变量值。

他们的位址是固定对应的,FANUC基本上所有系统都可以通用。

系统变量可以与PMC读入,输出部分信号,可以读取系统时间日期,可以输出报警,可以记忆所执行过的代码状态,可以设定系统的一些基本设置,可以设定坐标系,刀补,磨耗值,可以自行设定固定循环中的执行状态。

#1000~#1136等变量是对应PMC进行信号的读入输出,如果要进行功能性的控制的话,当然PMC要对应这些信号。

#3000是报警输出。

例:#3000=15(data error),执行的话,如果是O系统,会显示515 DATA ERROR的报警,在16 18以及I系列,则显示3015 DATA ERROR ,括号中最多25个字符。

#3006是信息的输出。

#2001~#2099对应加工中心,即M系列系统的刀具长度补正,可以读出和输入。

在16 18等高版本系统中,既可以使用#2001~#2099,也可以用#10001~#10999。

这是在使用刀长补正A的时候的情况。

如果是刀长补正B的话,则#2201~#2400或#11001~#11200是形状补正号码,#2001~#2200或#10001~#10200是磨耗补正号码。

这是加工中心即M系列系统的情况,如果是车床,又有不同如果是刀具补正C的话,#2201~#2400是刀长补正的形状值,#2001~#2200是刀长补正的磨耗值,#13001~#13999是刀半径补正的形状值,#12001~#12999是刀具半径补正的磨耗值。

FANUC系统参数分析和调整讲解

FANUC系统参数分析和调整讲解首先,我们需要了解FANUC系统参数的种类。

FANUC系统参数主要分为系统参数和用户参数两类。

系统参数是数控系统的基本参数,包括各轴的速度、加减速度、插补误差容限等。

这些参数在机床出厂时已经设置好,一般情况下不需要修改。

而用户参数则是根据具体机床和加工要求进行设置的,包括编程方式、插补方式、快速移动倍率等。

在调整FANUC系统参数之前,我们首先需要进行系统参数分析。

系统参数分析主要包括以下几个方面。

首先是速度参数分析。

速度参数对机床的加工效率和加工质量影响很大。

首先,我们需要分析速度参数是否合理。

速度过快容易引起机床振动,速度过慢会影响加工效率。

其次,我们要分析加减速度参数是否合理,过大或过小的加减速度都会影响机床的稳定性。

其次是插补误差容限分析。

插补误差容限是数控系统对加工路径的容忍度,它决定了机床加工精度的上限。

我们需要根据加工要求和机床精度来分析和调整插补误差容限参数,使其符合要求。

第三是快速移动倍率分析。

快速移动倍率是机床在快速定位时的倍率,它决定了机床快速移动的速度。

过大的快速移动倍率会引起机床冲击,过小会影响加工效率。

另外,我们还需要进行用户参数的分析和调整。

用户参数是根据具体机床和加工要求进行设定的,因此需要根据具体情况进行分析和调整。

例如,编程方式参数。

编程方式参数包括ISO编程方式和自动对称编程方式等。

不同编程方式适用于不同工件的编程,我们需要根据具体工件要求来选择合适的编程方式。

还有插补方式参数。

插补方式参数包括线性插补方式、圆弧插补方式等。

我们需要根据具体工件的加工要求来选择合适的插补方式。

最后是快速移动方式参数。

快速移动方式参数包括梯形快速移动方式、S型快速移动方式等。

不同的快速移动方式对机床的冲击和振动程度不同,我们需要根据机床结构和工件要求来选择合适的快速移动方式。

总之,FANUC系统参数分析和调整是数控机床加工过程中非常重要的一环。

通过合理地分析和调整FANUC系统参数,可以提高机床的加工效率和加工质量,并使其更加稳定可靠。

FANUC常用系统参数说明

FANUC常用系统参数说明1. OVC (Override Control):这个参数用于控制机器人运动速度的缩放比例。

该参数的值范围为0到200,其中0表示机器人停止,100表示机器人以原始程序定义的速度运动,200表示机器人以两倍于原始程序定义的速度运动。

2. PS1 (Teach Pendant Safety Override):该参数用于控制示教器(Teach Pendant)上的安全逻辑。

它决定了是否允许通过示教器来调整机器人的速度和动作。

它的值范围为0到255,其中0表示不允许示教器调整速度和动作,255表示允许示教器完全控制机器人。

3. SV (Servo Gain):该参数用于调整伺服驱动器的增益。

伺服驱动器负责控制机器人的关节运动,而SV参数的值决定了伺服驱动器对应速度指令的响应速度。

较高的SV值可以提供更快的响应和更高的机器人速度,但可能会导致控制系统不稳定。

4. VS (Velocity Scale):该参数用于控制机器人的运动速度。

它的值范围为0到100,其中0表示机器人停止,100表示机器人以原始程序定义的速度运动。

通过调整VS参数可以在不改变原始程序的情况下控制机器人的速度。

5. PR (Position Register):该参数用于存储和管理机器人的位置信息。

每个位置寄存器可以存储机器人的关节角度或笛卡尔坐标。

通过使用PR参数,可以方便地在程序中使用和管理机器人的位置信息。

6. CN (Control Mode):该参数用于控制机器人的动作模式。

它的值决定了机器人是在手动模式下操作还是在自动模式下运行程序。

手动模式下,操作员可以通过示教器来控制机器人的运动;而在自动模式下,机器人会根据预定义的程序自动执行。

7. ITP (Interlocking Program):该参数用于设置并行操作的机器人之间的同步。

当多个机器人同时进行复杂的协作任务时,ITP参数可以确保它们之间的运动同步。

发那科参数大全讲解

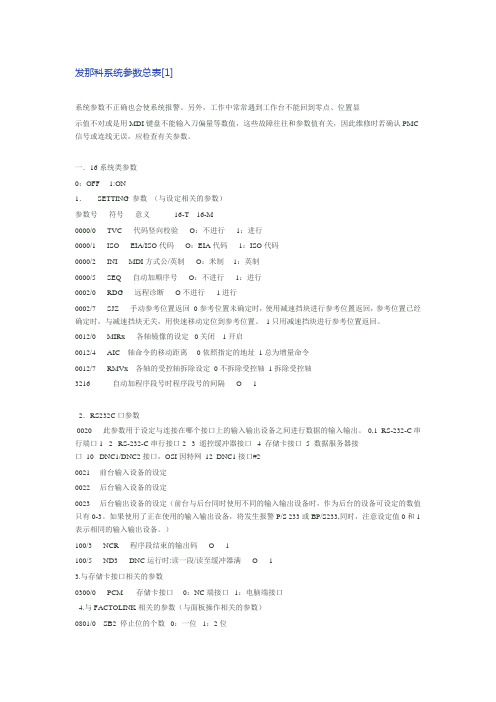

发那科系统参数总表[1]系统参数不正确也会使系统报警。

另外,工作中常常遇到工作台不能回到零点、位置显示值不对或是用MDI键盘不能输入刀偏量等数值,这些故障往往和参数值有关,因此维修时若确认PMC 信号或连线无误,应检查有关参数。

一.16系统类参数0:OFF 1:ON1. SETTING 参数(与设定相关的参数)参数号符号意义 16-T 16-M0000/0 TVC 代码竖向校验 O:不进行 1:进行0000/1 ISO EIA/ISO代码 O:EIA代码 1:ISO代码0000/2 INI MDI方式公/英制 O:米制 1:英制0000/5 SEQ 自动加顺序号 O:不进行 1:进行0002/0 RDG 远程诊断 O不进行 1进行0002/7 SJZ 手动参考位置返回 0参考位置未确定时,使用减速挡块进行参考位置返回,参考位置已经确定时,与减速挡块无关,用快速移动定位到参考位置。

1只用减速挡块进行参考位置返回。

0012/0 MIRx 各轴镜像的设定 0关闭 1开启0012/4 AIC 轴命令的移动距离 0依照指定的地址 1总为增量命令0012/7 RMVx 各轴的受控轴拆除设定 0不拆除受控轴 1拆除受控轴3216 自动加程序段号时程序段号的间隔 O 12.RS232C口参数0020 此参数用于设定与连接在哪个接口上的输入输出设备之间进行数据的输入输出。

0,1 RS-232-C串行端口1 2 RS-232-C串行接口2 3 遥控缓冲器接口 4 存储卡接口 5 数据服务器接口 10 DNC1/DNC2接口,OSI因特网 12 DNC1接口#20021 前台输入设备的设定0022 后台输入设备的设定0023 后台输出设备的设定(前台与后台同时使用不同的输入输出设备时,作为后台的设备可设定的数值只有0-3。

如果使用了正在使用的输入输出设备,将发生报警P/S 233或BP/S233,同时,注意设定值0和1表示相同的输入输出设备。

发那科系统变量详解

第二节变量普通的加工程序直接数字标注G代码和移动距离,例如G55和X55.0,用定制宏指令时,可以直接用数字或使用变量。

当使用变量号时可通过程序或MDI操作改变变量值,例如:变量的表示:当标注一个变量时在符号(#)的后面标注变量号,例如:#1表达式可以用来当变量号,但表达式必须放在括号里,例如:#[#33-2+#4]。

变量的类型:变量的取值范围:局部变量和公共变量可以取:0、-1047到-10-29和+10-29到+1047范围内的任意值如果计算无结果会P/S警报器报警。

小数点的使用:在程序中给变量进行赋值时,可以省略小数点。

例如:#1=100;意义就是;变量#1的实际值是100.000。

变量的使用:在程序中要使用一个变量值,在地址语句后面标注变量号即可,当用表达式标注变量时表达式要放在括号里,例如:G02 I[#1+#18]F#9;在1/1000mm的增量系统中被使用的变量值的小数点后面第四位会被四舍五入。

例如:#1=500.123678;那么当执行G00X#1时实际的命令会被翻译成G00X500.124;当使用了一个没有定义的变量时,该变量会被忽略。

例如#1=0;#2的是空,那么当运行G00X#1Y#2;时其结果是G00X0;未定义的变量:当没有给变量定义值时,该变量称为“空”变量。

变量#0永远是空变量。

它不能写,但能读。

比如:当使用了一个没有定义的变量时,该变量会被忽略。

除非用<空>代替否则<空>等于0。

当用在条件表达式时:只在EQ和NE时<空>才不等同于0变量不能不使用的情况:程序号、顺序号、选择快的跳跃不能使用变量。

例如:O#2;/#3G00Z300.0;N#9Y1000.0;这种情况都是不可以的使用变量的。

第三节系统变量可以用系统变量读和写CNC内部的数据,如当前的工件坐标系中的位置和刀具偏置数据。

有些系统变量只能读。

系统变量对编写自动化程序和通用程序十分重要。

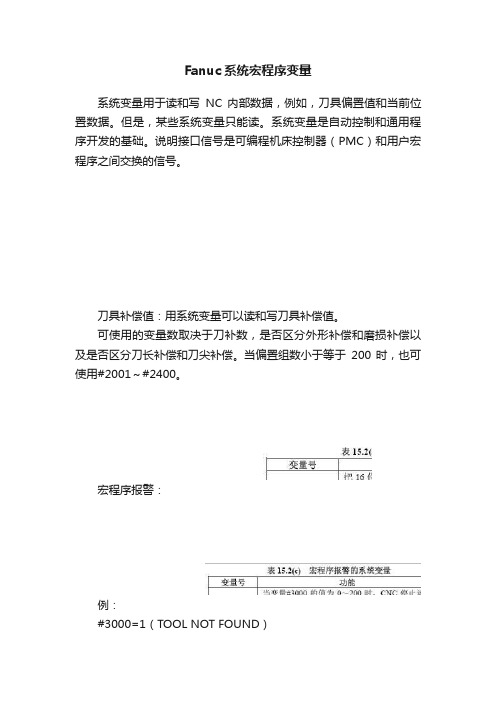

Fanuc系统宏程序变量

Fanuc系统宏程序变量系统变量用于读和写NC 内部数据,例如,刀具偏置值和当前位置数据。

但是,某些系统变量只能读。

系统变量是自动控制和通用程序开发的基础。

说明接口信号是可编程机床控制器(PMC)和用户宏程序之间交换的信号。

刀具补偿值:用系统变量可以读和写刀具补偿值。

可使用的变量数取决于刀补数,是否区分外形补偿和磨损补偿以及是否区分刀长补偿和刀尖补偿。

当偏置组数小于等于200 时,也可使用#2001~#2400。

宏程序报警:例:#3000=1(TOOL NOT FOUND)→报警屏幕上显示“3001 TOOL NOT FOUND”(刀具未找到)停止和信息显示:程序停止执行并显示信息。

时间信息:时间信息可以读和写。

自动运行控制:可以改变自动运行的控制状态。

·当电源接通时,该变量的值为0。

·当单程序段停止无效时,即使单程序段开关设为ON,也不执行单程序段停止。

·当指定不等待辅助功能(M,S 和T 功能)完成时,在辅助功能完成之前,程序即执行到下一程序段。

而且分配完成信号DEN 不输出。

·当电源接通时,该变量的值为0。

·当进给暂停无效时:(1)当进给暂停按钮被按下时,机床以单段停止方式停止。

但是,当用变量#3003 使单程序段方式无效时,单程序段停止不执行。

(2)当进给暂停按钮压下又松开时,进给暂停灯亮,但是,机床不停止;程序继续执行,并且机床停在进给暂停有效的第一个程序段。

·当进给速度倍率无效时,倍率总为100%,而不管机床操作面板上的进给速度倍率开关的设置。

·当准确停止检测无效时,即使那些不执行切削的程序段也不进行准确停止检测(位置检测)SETTING 值:SETTING 值可用变量读和写。

二进制数转换为十进制数。

镜像使用外部开关或SETTING 操作设置的各轴镜像状态可以通过输出信号(镜像检测信号)读出。

可以检测当前的镜像状态(见III—4.6 节)。

FANUC系统宏程序编程的变量,简单实用

FANUC系统宏程序编程的变量,简单实用点击上方,关注我哈普通加工程序直接用数值指定G代码和移动距离;例如,GO1和X100.0。

使用用户宏程序时,数值可以直接指定或用变量指定。

当用变量时,变量值可用程序或用MDI面板上的操作改变。

普通加工程序直接用数值指定G代码和移动距离;例如,GO1和X100.0。

使用用户宏程序时,数值可以直接指定或用变量指定。

当用变量时,变量值可用程序或用MDI面板上的操作改变。

#1=#2+100G01 X#1 F300说明:变量的表示计算机允许使用变量名,用户宏程序不行。

变量用变量符号(#)和后面的变量号指定。

例如:#1表达式可以用于指定变量号。

此时,表达式必须封闭在括号中。

例如:#[#1+#2-12]变量的类型变量根据变量号可以分成四种类型1.变量号:#0变量类型:空变量功能:该变量总是空,没有值能赋给该变量。

2.变量号:#1-#33变量类型:局部变量功能:局部变量只能用在宏程序中存储数据,例如,运算结果.当断电时,局部变量被初始化为空.调用宏程序时,自变量对局部变量赋值。

3.变量号:#100-#199、#500-#999变量类型:公共变量功能:公共变量在不同的宏程序中的意义相同.当断电时,变量#100-#199初始化为空.变量#500-#999的数据保存,即使断电也不丢失。

4.变量号:#1000 变量类型:系统变量功能:系统变量用于读和写CNC运行时各种数据的变化,例如,刀具的当前位置和补偿值。

变量值的范围局部变量和公共变量可以有0值或下面范围中的值: -1047到-10-29或-10-2到-10474.变量号:#1000变量类型:系统变量功能:系统变量用于读和写CNC运行时各种数据的变化,例如,刀具的当前位置和补偿值。

变量值的范围局部变量和公共变量可以有0值或下面范围中的值:-1047到-10-29或-10-2到-1047如果计算结果超出有效范围,则发出P/S报警NO.111.小数点的省略当在程序中定义变量值时,小数点可以省略。

FANUC_系统参数及中文解释

FANUC_系统参数及中文解释1.O9001:设置中断/自动停止模式。

0表示中断模式,即当发生错误或警报时,程序会暂停执行;1表示自动停止模式,即当发生错误或警报时,程序会自动停止执行。

2.O1320:切削液类型选择。

0表示无切削液,1表示浸润冷却切削液,2表示压力供液切削液。

3.O1902:速度控制方式。

0表示使用加减速控制方式,即通过指定不同的加减速度来控制工件运动的速度;1表示使用频率控制方式,即通过调整主轴电机的转速来控制工件运动的速度。

4.O2600:定位误差补偿类型。

0表示不使用定位误差补偿;1表示使用位置误差补偿,可以通过设定补偿值来修正工件的位置误差;2表示使用半径误差补偿,可以通过设定补偿值来修正工件的半径误差。

5.O3301:进给轴选择。

0表示进给一轴,1表示进给二轴,2表示同时进给一、二轴。

6.O4000:插补时基准位置选择。

0表示使用机械参考点作为插补时的基准位置;1表示使用工件的其中一特定位置作为插补时的基准位置。

7.O5431:坐标系统选择。

0表示使用绝对坐标系统,即以机床坐标系为参照,以机械参考点为原点;1表示使用相对坐标系统,即以工件的起始点为原点。

8.O7000:快速进给速度选择。

0表示使用低速快速进给速度,1表示使用中速快速进给速度,2表示使用高速快速进给速度。

9.O8001:刀具半径补偿选择。

0表示使用刀具半径补偿G41/G42指令,1表示使用半径补偿函数,可以通过设定补偿值来修正刀具的半径误差。

10.O9002:主轴控制方式。

0表示使用转速控制,主轴电机的转速由程序中的指令确定;1表示使用进给控制,主轴电机的转速根据工件的进给速度自动调整。

这些参数只是FANUC系统参数的一部分,不同型号的数控装置可能有差异。

在使用FANUC数控装置时,用户可以根据具体需求对这些参数进行设置,以满足特定的加工要求。

同时,FANUC数控装置还提供了一系列其他的参数,如进给倍率、插补方式、原点复归方式等,这些参数的设置对于加工的精度、速度、性能等方面都有一定的影响。

fanuc机器人有关动作速度倍率的相关系统变量-解释说明

知识专题:探索未知的世界标题:解密fanuc机器人动作速度倍率相关系统变量一、fanuc机器人简介fanuc机器人是世界知名的工业机器人品牌,其在制造业领域有着广泛的应用。

作为自动化生产线的关键组成部分,fanuc机器人的动作速度倍率相关系统变量是其工作效率和精度的重要保障。

二、动作速度倍率的核心含义fanuc机器人的动作速度倍率相关系统变量是指控制机器人动作速度的参数。

人们可以通过修改这些参数来实现对机器人速度的调节,从而适应不同的生产需求。

这些参数包括加速度、减速度和最大速度等,通过合理设置这些参数,可以实现机器人动作的快速、平稳、精准执行。

三、fanuc机器人动作速度倍率相关系统变量的作用1. 提高生产效率通过合理设置动作速度倍率相关系统变量,fanuc机器人可以在不同的生产环境下灵活调整速度,从而实现生产效率的最大化。

在需要加快生产节奏的情况下,可以将速度倍率提高到最大,以快速完成任务;在需要高精度操作的情况下,可以调整速度倍率以降低速度,保证操作的精准性。

2. 保证产品质量fanuc机器人在执行装配、喷涂、焊接等任务时,需要保证产品的高质量。

通过设置动作速度倍率相关系统变量,可以在高速运动和精准操作之间找到平衡点,保证产品质量的同时提高生产效率。

3. 增强设备安全性合理设置动作速度倍率相关系统变量可以避免机器人在高速运动过程中产生过大的惯性力,从而提高设备操作的安全性。

通过减小加速度和减速度,可以降低机器人在运动过程中的冲击力,保护设备和操作人员的安全。

四、我的个人观点和理解在fanuc机器人的应用过程中,动作速度倍率相关系统变量的合理设置是十分重要的。

我认为,在使用fanuc机器人时,操作人员应该根据具体的生产需求,合理设置这些参数,以实现生产效率和产品质量的最佳平衡。

也要注重设备的安全性,避免因速度过快导致的意外损坏。

总结:fanuc机器人动作速度倍率相关系统变量的合理设置,可以有效提高生产效率、保证产品质量并增强设备安全性。

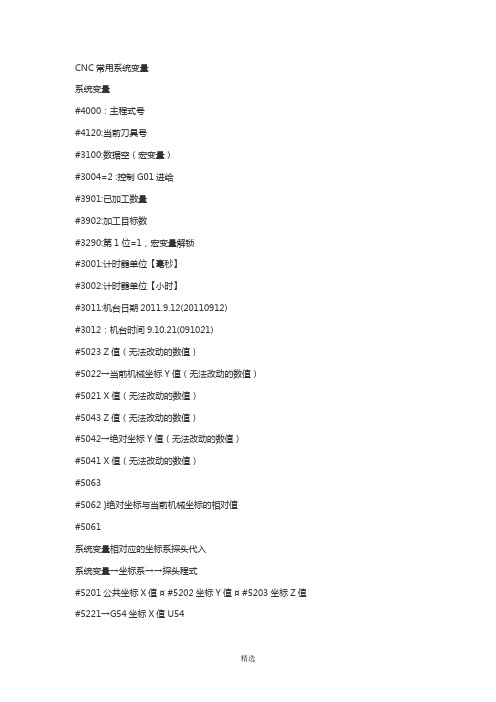

fanuc常用系统变量标准

CNC常用系统变量系统变量#4000:主程式号#4120:当前刀具号#3100:数据空(宏变量)#3004=2 :控制G01进给#3901:已加工数量#3902:加工目标数#3290:第1位=1,宏变量解锁#3001:计时器单位【毫秒】#3002:计时器单位【小时】#3011:机台日期2011.9.12(20110912)#3012:机台时间9.10.21(091021)#5023 Z值(无法改动的数值)#5022→当前机械坐标Y值(无法改动的数值)#5021 X值(无法改动的数值)#5043 Z值(无法改动的数值)#5042→绝对坐标Y值(无法改动的数值)#5041 X值(无法改动的数值)#5063#5062 }绝对坐标与当前机械坐标的相对值#5061系统变量相对应的坐标系探头代入系统变量→坐标系→→探头程式#5201公共坐标X值¤ #5202坐标Y值¤ #5203坐标Z值#5221→G54坐标X值 U54#5241→G55坐标X值 U55#5261→G56坐标X值 U56#5281→G57坐标X值 U57#5301→G58坐标X值 U58#5321→G59坐标X值 U59(说明:凡是系统变量坐标系尾数是“1”表示X值,“2”表示Y值,“3”表示Z值。

)#7001→G54.1P1X值 U1001#7021→G54.1P2X值 U1002#7041→G54.1P3X值 U1003#7061→G54.1P4X值 U1004#7081→G54.1P5X值 U1005#7101→G54.1P6X值 U1006#7121→G54.1P7X值 U1007(说明:凡是坐标系尾数是“1”表示X值,“2”表示Y值,“3”表示Z值。

)参数 7851;换刀刀盘旋转速度7810:当前刀具号,(必须与当前刀具号一致)3201:传程式时断开,将从左数2位“0”改成“1”3202:解除“8”“9”字开头的程式保护6031:设定宏变量号保护起始6032:设定宏变量号保护末尾1321:控制机台行程LE: 小于或等于≤【Less then or Equal 】LT: 小于<【Less Then 】GE: 大于或等于≥【Great then or Equal】GT: 大于>【Great Than 】EQ: 等于=【Equal】NE: 不等于≠【Not Equal】WH: 循环【WHILE 】END: 结束IF: 如果GOTO: 跳跃THEN:那么OR: 和AND: 或者ABS: 绝对值G90 G10 L2 P0(公共坐标) X0 Y0 Z0程式里写G90 G10 L2 P0后面带的坐标值会自动输入相应的坐标系里去,例如:G90 G10 L2 P1 (G54)X50 Y10 Z0:程式后面的X50 Y10 Z0,CNC读到这句话后,G54坐标将会是X50 Y10 Z0: G90 G10 L2 P0(公共坐标) X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L2 P2 (G55)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L2 P2 (G55)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L2 P3 (G56)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L2 P4 (G57)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L2 P5 (G58)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L2 P6 (G59)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L20 P1(G54.1P1)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L20 P2(G54.1P2)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L20 P3(G54.1P3)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L20 P4(G54.1P4)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L20 P5(G54.1P5)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L20 P6(G54.1P6)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L20 P7(G54.1P7)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L20 P8(G54.1P8)X0 Y0 Z0;含义:(P:坐标号 L2 )G90 G10 L10 P1 R95. ;含义:#11001等于95.(P:刀具号 R:数值 L10 )G90 G10 L11 P2 R95. ;含义:#10002等于95.(P:刀具号 R:数值 L11 )G90 G10 L12 P3 R95. ;含义:#13003等于95.(P:刀具号 R:数值 L12 )G90 G10 L13 P4 R95. ;含义:#12004等于95.(P:刀具号 R:数值 L13 )G10 L52; N3202 R01010001 (开参数)G10 L52; N6031 R650 (开参数)G11; (关参数)刀具长度补偿【H】几何补偿#11001,#11002……#11400磨损补偿#10001,#10002……#10400【补偿号1……400】刀具半径补偿【D】几何补偿 #13001,#13002……#13400磨损补偿 #12001,#12002……#12400探针RENISHAW 雷尼绍 & MARPOSS 马波斯的使用方法。

FANUC_系统参数大全

FANUC_系统参数大全1. PWE(Power On Enable):设置机器人开机自检时是否需要输入密码。

取值范围为0或1,0表示无需密码,1表示需要密码。

2. TOTO(Touch Off Tool):设置机器人工具的触发方式。

取值范围为0或1,0表示机器人工具直接放置在工件上进行触发,1表示使用外部传感器进行触发。

3. CAO(Coordinate Autonomous Operation):设置机器人的坐标自动操作功能。

取值范围为0或1,0表示关闭坐标自动操作,1表示开启坐标自动操作。

4. PDTP(Path Display Unit):设置机器人路径显示的单位。

取值范围为mm/s或%。

5. RV(Robot Velocity):设置机器人的运动速度。

取值范围为0-100,表示百分比。

6. LD(Load Data):设置机器人的负载参数,用于计算机器人的运动轨迹和精度。

取值范围为0-1000,单位为千克。

7. JZ(Jump Zone):设置机器人的跳跃区域大小。

取值范围为0-100,表示百分比。

8. DI(Dwell Increment):设置机器人在停留位置等待的时间。

取值范围为0-10,单位为秒。

9. IPO(Interpolation Offset):设置机器人的插补偏差。

取值范围为0-100,表示百分比。

10. COI(Collision Interference):设置机器人的碰撞干涉检测功能。

取值范围为0或1,0表示关闭碰撞干涉检测,1表示开启碰撞干涉检测。

11. IOI(I/O Interface Option):设置机器人的输入输出接口选项。

取值范围为0-10,表示不同的接口选项。

12. PRIF(Process Input Format):设置机器人的工艺输入格式。

取值范围为0-10,表示不同的输入格式选项。

13. ERS(Error Reaction Selection):设置机器人的错误反应方式。

FANUC_系统全参数大全

FANUC_系统全参数大全1.G代码参数:G代码是FANUC系统中的一种控制指令,用于控制机床或机器人执行特定的动作。

例如,G00指令可以用于快速定位,G01指令用于直线插补,G02和G03指令用于圆弧插补。

不同的G代码参数可以自定义,以满足不同的加工需求。

2.M代码参数:M代码是FANUC系统中的另一种控制指令,用于执行机床或机器人上的特定功能。

例如,M03指令用于启动主轴正转,M05指令用于停止主轴,M08指令用于启动冷却液,M09指令用于停止冷却液。

不同的M代码参数可以自定义,以满足不同的功能需求。

3.轴参数:轴参数用于配置机床或机器人上的不同轴的特性。

例如,可以设置每个轴的速度限制、加减速度、位置补偿和误差补偿等。

这些参数的设置可以影响加工精度和运动的平滑性。

4.运动参数:运动参数用于配置机床或机器人的运动控制。

例如,可以设置机床或机器人的最大加速度、减速度和最大速度。

这些参数的设置可以影响机床或机器人的动态响应和平稳性。

5.插补参数:插补参数用于配置机床或机器人的插补功能。

例如,可以设置插补的坐标系、插补的方式(直线、圆弧、螺旋等)和插补的精度。

这些参数的设置可以影响机床或机器人的加工精度和轨迹控制。

6.工具参数:工具参数用于配置机床或机器人上的工具刀具的特性。

例如,可以设置工具的长度、半径、刀具补偿、刀具补偿半径和刀具卸扣位置等。

这些参数的设置可以影响加工的准确性和工具的使用。

7.变量参数:变量参数用于配置机床或机器人上的不同变量的值。

例如,可以设置变量的初始值、计算公式和使用范围。

这些参数的设置可以影响机床或机器人上不同操作的计算和控制逻辑。

8.系统参数:系统参数用于配置FANUC控制系统中的各种功能和特性。

例如,可以设置系统的程序存储空间、系统通信接口和报警功能等。

这些参数的设置可以影响整个控制系统的性能和稳定性。

总之,FANUC系统的参数众多,用于配置和控制机床或机器人的各种功能。

FANUC机器人系统变量累计.xls

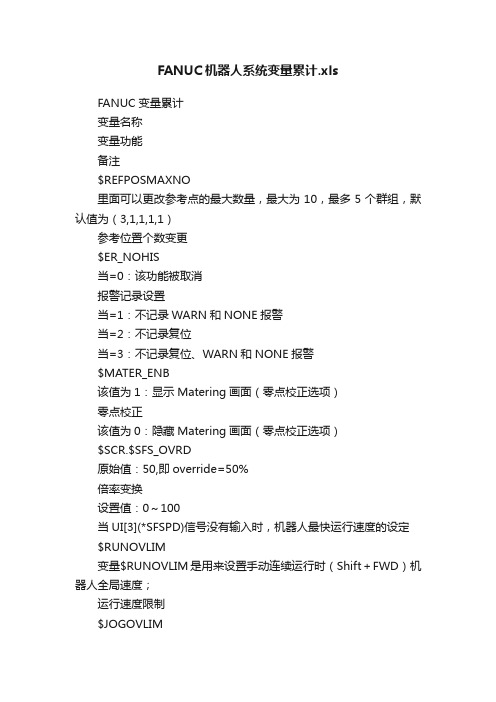

FANUC机器人系统变量累计.xlsFANUC变量累计变量名称变量功能备注$REFPOSMAXNO里面可以更改参考点的最大数量,最大为10,最多5个群组,默认值为(3,1,1,1,1)参考位置个数变更$ER_NOHIS当=0:该功能被取消报警记录设置当=1:不记录WARN和NONE报警当=2:不记录复位当=3:不记录复位、WARN和NONE报警$MATER_ENB该值为1:显示Matering画面(零点校正选项)零点校正该值为0:隐藏Matering画面(零点校正选项)$SCR.$SFS_OVRD原始值:50,即override=50%倍率变换设置值:0~100当UI[3](*SFSPD)信号没有输入时,机器人最快运行速度的设定$RUNOVLIM变量$RUNOVLIM是用来设置手动连续运行时(Shift+FWD)机器人全局速度;运行速度限制$JOGOVLIM变量$JOGOVLIM是用来设置手动示教时机器人的全局速度。

示教速度限制$SHELL_CFG、$SET_IOCOMNTTRUE:在config中分配的信号可以在数字信号中看到注释信号注解FALSE:在config分配后数字信号中没有注释$PARAM_GROUP.$BELT_ENABLETRIE:可以检查到皮带断掉异常轴异常FALSE:不检查皮带断掉异常$ODLIST定制软件查看软件版本$SCR.RECOV_OVRDTRUE:安全门打开后倍率下降,关上安全门后倍率自动恢复安全门与倍率$SHFTOV_ENB1:按住SHIFT速度倍率提升快手动更改倍率0:按住SHIFT速度倍率提升不变$PARAM_GROUP.$JNTVELLIM关节最大速度速度设定$PARAM_GROUP.$SPEEDLIM(mm/sec)直线最大速度$PARAM_GROUP.$ROTSPEE。

FANUC系统参数分析和调整解析精品名师资料

N/M = 12000/(12000÷0.5) = 1/2

27

(6)电动机的移动方向(DIRECTION SE) 111为正方向(从脉冲编码器端看为顺时针方向旋转)。 -111为负方向(从脉冲编码器端看为逆时针方向旋转)。 (7)速度脉冲数(VELOCITY PULSE NO) 串行编码器设定为8192 (8)位置脉冲数(POSITION PULSE NO) 半闭环控制系统中,设定为12500。 全闭环系统中,按电动机一转来自分离型检测装置的位置 脉冲数设定。 (9)参考计数器的设定(REF COUNTER) 按电机—转所需的位置脉冲数(半闭环)或按该数能 被整数整除的数来设定(全闭环)

0i-D 语言切换的参数为3281,同样也可以通过修改 该参数实现语言切换的目的。

10

首先连续按【SYSTEM】键3 次进入参数设定支援画面如图:

轴设定参数分为5组:基本、主轴、坐标、进给速度及加减速五组

11

步骤1:进行基本组的参数标准设定。 按下PAGE UP/PAGE DOWN 键数次,显示出基本组画面, 而后按下软键[GR 初期]。

3/24/2019

1

7

7

系统调试参数设定

•

•

上电全清。

上电时同时按MDI面板上RESET+DEL键。

3/24/设定

• 1. 2. 3. 4. 全清后一般会出现如下报警: 100 参数可写入,参数写保护打开PWE=1 506/507 硬超程报警,PMC中没处理硬件超程信号, 设定3004#5OTH=1,可消除。 417 伺服参数设定不正确,检查诊断352内容,重设 伺服参数。 5136 FSSB放大器数目少。放大器没有通电或光缆 没有连接,放大器之间连接不对,FSSB设定没完成 (如要不带电机调试,把1023#设为-1,屏蔽电机, 可消除5136号报警。 根据需要输入基本功能参数8130-8135。检查参数 1010的设置(车床为2,铣床3/4)

发那科系统变量详解

第二节变量普通的加工程序直接数字标注G代码和移动距离,例如G55和X55.0,用定制宏指令时,可以直接用数字或使用变量。

当使用变量号时可通过程序或MDI操作改变变量值,例如:变量的表示:当标注一个变量时在符号(#)的后面标注变量号,例如:#1表达式可以用来当变量号,但表达式必须放在括号里,例如:#[#33-2+#4]。

变量的类型:变量的取值范围:局部变量和公共变量可以取:0、-1047到-10-29和+10-29到+1047范围内的任意值如果计算无结果会P/S警报器报警。

小数点的使用:在程序中给变量进行赋值时,可以省略小数点。

例如:#1=100;意义就是;变量#1的实际值是100.000。

变量的使用:在程序中要使用一个变量值,在地址语句后面标注变量号即可,当用表达式标注变量时表达式要放在括号里,例如:G02 I[#1+#18]F#9;在1/1000mm的增量系统中被使用的变量值的小数点后面第四位会被四舍五入。

例如:#1=500.123678;那么当执行G00X#1时实际的命令会被翻译成G00X500.124;当使用了一个没有定义的变量时,该变量会被忽略。

例如#1=0;#2的是空,那么当运行G00X#1Y#2;时其结果是G00X0;未定义的变量:当没有给变量定义值时,该变量称为“空”变量。

变量#0永远是空变量。

它不能写,但能读。

比如:当使用了一个没有定义的变量时,该变量会被忽略。

除非用<空>代替否则<空>等于0。

当用在条件表达式时:只在EQ和NE时<空>才不等同于0变量不能不使用的情况:程序号、顺序号、选择快的跳跃不能使用变量。

例如:O#2;/#3G00Z300.0;N#9Y1000.0;这种情况都是不可以的使用变量的。

第三节系统变量可以用系统变量读和写CNC内部的数据,如当前的工件坐标系中的位置和刀具偏置数据。

有些系统变量只能读。

系统变量对编写自动化程序和通用程序十分重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二节变量

普通的加工程序直接数字标注G代码和移动距离,例如G55和X55.0,用定制宏指令时,可以直接用数字或使用变量。

当使用变量号时可通过程序或MDI

操作改变变量值,例如:

变量的表示:当标注一个变量时在符号(#)的后面标注变量号,例如:#1表达式可以用来当变量号,但表达式必须放在括号里,例如:#[#33-2+#4]。

变量的类型:

变量的取值范围:局部变量和公共变量可以取:

0、-1047到-10-29和+10-29到+1047范围内的任意值

如果计算无结果会P/S警报器报警。

小数点的使用:在程序中给变量进行赋值时,可以省略小数点。

例如:#1=100;意义就是;变量#1的实际值是100.000。

变量的使用:在程序中要使用一个变量值,在地址语句后面标注变量号即可,当用表达式标注变量时表达式要放在括号里,例如:G02 I[#1+#18]F#9;

在1/1000mm的增量系统中被使用的变量值的小数点后面第四位会被四舍五入。

例如:#1=500.123678;那么当执行G00X#1时实际的命令会被翻译成

G00X500.124;

当使用了一个没有定义的变量时,该变量会被忽略。

例如#1=0;#2的是空,那么当运行G00X#1Y#2;时其结果是G00X0;

未定义的变量:当没有给变量定义值时,该变量称为“空”变量。

变量#0永远是空变量。

它不能写,但能读。

比如:

当使用了一个没有定义的变量时,该变量会被忽略。

除非用<空>代替否则<空>等于0。

当用在条件表达式时:只在EQ和NE时<空>才不等同于0

变量不能不使用的情况:程序号、顺序号、选择快的跳跃不能使用变量。

例如:O#2;/#3G00Z300.0;N#9Y1000.0;这种情况都是不可以的使用变量的。

第三节系统变量

可以用系统变量读和写CNC内部的数据,如当前的工件坐标系中的位置和刀具偏置数据。

有些系统变量只能读。

系统变量对编写自动化程序和通用程序十分重要。

关于界面信号的变量:

关于刀具偏置值的变量:用系统变量可以读和写刀具补偿值,可用的变量数目取决于偏置对数目,是在几何偏置和磨损偏置之间做区分,以及是否在刀具长度补偿值和半径补偿值之间作区分,当偏置对数目不大于200时,变量#2001到#2400也可以使用。

刀具偏置储存器C的系统变量

在应用宏程序编写加工程序时将会有以下形式的描述:

#1=#13001 此时把1号刀的半径补偿值赋值给变量#1,若1刀的直径80mm 那么此时#1=5.0

#2=#12001 此时把1号刀的半径磨损值赋值给变量#2,若1刀的半径磨损0.15那么此时#2=0.15

关于宏报警的系统变量:

例如:#3000=6(TOOL NOT FOUND)报警信息显示为“3006 TOOL NOT FOUND”(没有找到刀具)

#3000=15(D fu zhi cuo wu) 报警信息显示为“3015 D fu zhi cuo wu”

(D赋值错误)

以上都可以使用。

关于模态信息的系统变量:

例如:当执行#1=#4014;时,#1中的值是54、55、56、57、58或59。

关于当前位置信息的系统变量:此系统变量不可以写,但可以读。

关于工件坐标系偏置值的系统变量:此系统变量可以读写。

下列变量也可以使用:

例如:#1=#2501;那么这时#1等于G54坐标系中的第一轴的数据

#2501=-1500.0;那么这时G54坐标系中的第一轴偏置值为-1500.0。