如何选择塑料流动改性剂

PVC配方中抗冲改性剂的选择要点

PVC配方中抗冲改性剂的选择要点抗冲改性剂多用于硬质PVC制品加工,以弹性体增韧为基本原理的抗冲改性剂,主要类型包括氯化聚乙烯(CPE)、丙烯酸酯类聚合物(ACR)、甲基丙烯酸甲酯—丁二烯—苯乙烯共聚物(MBS)、丙烯腈—丁二烯—苯乙烯共聚物(ABS)、乙烯—醋酸乙烯共聚物(EV A)等。

CPE 廉价易得,是通用型抗冲改性剂品种。

ACR抗冲改性剂的抗冲改性和耐候性优异,井兼具一定的加工改性效果,因而在抗冲改性剂领域具有突出的地位,也是当今世界PVC抗冲改性剂发展的主要方向。

MBS系透明硬质PVC制品的抗冲改性剂重要类型,但由于分子内具有丁二烯不饱和键,耐候性差,一般用于户内制品。

目前国内CPE型号一般用如135A、140B、239C等来标识,其中第一位数字1和2表示残余结晶度(TAC值)的大小,1代表TAC值在0~10%,2代表TAC值大于10%;第2位和第3位数字表征氯含量,如35表示氯含量为35%;最后一位是字母A、B和C,用来表示原料PE分子量的大小,A为最大,B为中间,C为最小。

作为PVC改性剂使用的CPE,一般选用氯含量在30~40%左右,分子量最大的A型,TAC值小于5的CPE树脂。

其添加量一般在8~12份。

ACR是丙烯酸酯类具有核-壳结构共聚物的统称。

根据结构和聚合单体的不同,又分为加工助剂和抗冲改性剂两类。

抗冲改性剂ACR同样具有改善PVC加工的性能。

ACR在耐候性、制品光泽性等方面优于CPE,并具有比CPE更宽的加工温度范围和较高的抗冲效能,所以是意向替代CPE的PVC抗冲改性剂。

实验经验表明,一般ACR抗冲改性剂的用量范围在6~8份,也可用到10份左右。

MBS是PVC非常重要的弹性体抗冲改性剂。

由于与PVC有很好的相容性和接近的光折射率,MBS主要是被用来提高透明PVC制品的抗冲性能。

当然也可用于非透明PVC制品中。

由于丁二烯的存在,分子链中带入了双键,使得MBS改性的PVC耐候性能不好,不能用于户外制品。

塑料改性常用助剂

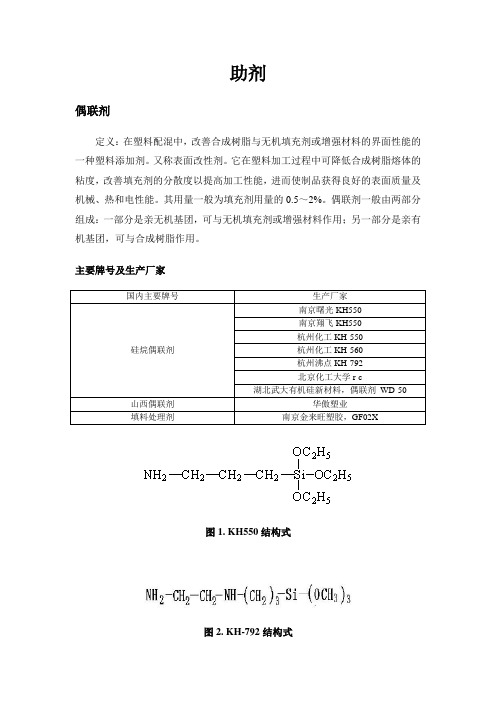

助剂偶联剂定义:在塑料配混中,改善合成树脂与无机填充剂或增强材料的界面性能的一种塑料添加剂。

又称表面改性剂。

它在塑料加工过程中可降低合成树脂熔体的粘度,改善填充剂的分散度以提高加工性能,进而使制品获得良好的表面质量及机械、热和电性能。

其用量一般为填充剂用量的0.5~2%。

偶联剂一般由两部分组成:一部分是亲无机基团,可与无机填充剂或增强材料作用;另一部分是亲有机基团,可与合成树脂作用。

主要牌号及生产厂家国内主要牌号生产厂家硅烷偶联剂南京曙光KH550 南京翔飞KH550 杭州化工KH-550杭州化工KH-560 杭州沸点KH-792 北京化工大学r-c湖北武大有机硅新材料,偶联剂 WD-50山西偶联剂 华傲塑业填料处理剂南京金来旺塑胶,GF02X图1. KH550结构式图2. KH-792结构式相容剂主要牌号及生产厂家国内主要牌号生产厂家PP-g-MAH上海泽明NG2002上海日之升9801上海日之升CMG9805(POE-g-MAH)宁波能之光美国杜邦353D接枝PP 1001,以色列(上海壮景化工厦门沃伯格化工,PP相容剂/GMC9801LLDPE-g-MAH上海泽明NG1201乙烯共聚物LOTADER4700,广州合诚化学EPDM-g-MAH 上海泽明NG8003POE-g-MAH上海泽明NG7002宁波能之光,N-408增韧剂Fusabond/N493D,美国杜邦SAN 韩国锦湖,310TR 韩国锦湖,320MBS韩国LG,EM500 韩国LG/EM-500A 韩国LG/SIM-100台塑M-51罗门哈斯,2602罗门哈斯2608菲利普斯,K胶/KR03 三菱丽阳, C-223A日本中渊,M521SMA上海石化院M14上海石化院M25苏州高正MA含量>18%上海石化院,218上海华雯电子新材料有限公司,SMA-800硅油AK-1000 有机硅油,德国威凯(宁波市江北今化)201#有机硅油,佛山市矽美有机硅材料有限公司东莞市泰昌石油化工贸易有限公司,500SPC、PA相容剂美国科聚亚,X-240PA增韧相容剂/HS2-012(B),广州市合诚化学ABS类相容剂日本宇部,UMG-S601N图3. PP-g-MAH结构式定义:相容剂又称增容剂,是指借助于分子间的键合力,促使不相容的两种聚合物结合在一体,进而得到稳定的共混物的助剂,这里是指高分子增容剂。

超实用的塑料改性助剂大全,值得收藏

超实用的塑料改性助剂大全,值得收藏大类分类品种适用的基材详述加工用助剂润滑剂聚四氟乙烯微粉各种基材氟聚合物,改善基材的润滑性、耐磨性、不粘性和阻燃性,明显提高基材的使用性能PPA 聚烯烃、PVC以及PS、ABS、PA、PET等改性工程塑料中明显提高产品的光亮度/增加产量/加速颜料切换/降低加工温度与加工压力/消除鲨鱼皮等熔体破裂现象/ 降低凝胶形成/降低口模积料形成硅酮母粒各种基材硅聚合物,相对其他润滑剂除了有爽滑性外,可以高比例添加具有去除表面油污的效果蜡粉PE、PP、PS、ABS、PA、PVC等改善与无机物的亲和性和极性树脂的相容性.化学性能稳定,电性良好。

它是色母粒生产中有效的分散剂.可有效地提高制品颜色的鲜艳度EBS 热塑包括聚乙烯以类、PVC、ABS、酚醛及氨基塑料在热塑性和热固性塑料中作为内外润滑改性剂。

并可作为脱模剂、抗粘剂、抗静电剂和表面处理剂用于塑料和橡胶中,可提高产品外观、色泽、手感等表面性能,改进添加剂的分散性爽滑剂和开口剂PETS PC 提高爽滑性,高性价比特种爽滑剂用于聚烯烃类,如PPPE以及TPU等解决脱模问题,可提高生产效率降低二次处理(喷涂印刷等)废品率提高产品光感度提高其他填充物的分散性以及降低综合成本用于苯乙烯类,如HIPSGPPS AS PS等用于聚酯类,如PC PETPBT PLA等用于聚酯类,如PC PETPBT PLA等用于PA ABS POM等工程塑料中ER芥酸烯烃类,PVC及其他聚合物提高基材表面爽滑性提高生产效率提高填充物分散性提高薄膜类制品开口性VRX油酸烯烃类,PVC及其他聚合物中高目数LLDPE 在薄膜应用改性中,有开口的协同效应,滑石粉降低综合成本热力学性能助剂增韧抗冲剂MBS PC、PC/PBT、PC/ABS等增韧VISTAMAXX 可用于含有烯烃的材料中,替代部分APAOSIS,替代普通TPE用于烯烃类增韧/改性TPE/提高无机填料含量,分散性降低综合成本/保持良好的透明度/符合FDA/与PP有较好的相容性POE 烯烃材料用于聚烯烃类增韧改性/与PE有较好的相容性/耐低温性能佳/可接枝作为PA增韧剂PS增韧剂PS 与GPPS组合可替代ABS的低端应用功能助剂填充剂中高目数滑石粉各种基材用于改性填充,刚性增强碳酸钙各种基材用于改性填充,降低综合成本聚乙烯蜡聚烯烃产品可增塑/减少磨耗/改善颜料填料及纤维的润湿效果/降低粘度/降低摩擦/内部、外部均可润滑/增滑及防粘效果成核剂高目数滑石粉PP PA PBT中提高结晶成核率抗伽玛PP抗伽玛射线母粒应用于需要抗伽玛射线的场合颜色DIC高分散色母PC 针对PC的高分散黑/白色母钛白粉各种基材用于改性填充,多用于烯烃色母填充,综合降低成本颜料无机颜料,应用于各种领域赢创色浆各种基材无机颜料,应用于各种领域光稳定剂受阻胺光稳各类基材BASF全系列产品(原CIBA)紫外线吸收剂有机各类基材BASF全系列产品(原CIBA)无机烯烃类CRODA无机紫外线吸收剂,保护内容物的吸收剂抗氧剂酚类抗氧剂各类基材BASF全系列产品(原CIBA)阻燃剂阻燃剂PC 用于PC改性的阻燃剂,可保持制件透明度PA 用于PA的阻燃剂,特别适用于不加填料的聚酰胺6和66.阻燃母粒PC FRMB5010用于PC改性的阻燃母粒,可保持制件透明度PP 用于PP的环保阻燃母粒,可达V1级PA6 用于PA的环保阻燃母粒,可达V0级抗静电剂抗静电剂ATMER系列抗静电剂,达到10的9次方导电导电炭黑达到10的2-4次方,用于黑色制品以及电池等来源:互联网。

如何选对改性剂 一篇文章告诉你

如何选对改性剂一篇文章告知你近年来,随着塑料行业的进展,很多伙伴已经从传统的塑料加工转型为塑料改性。

而改性配方看似简单,却暗藏玄机,这就要我们在选择塑料助剂时慎之又慎,那么如何获得更高性能、低成本、易加工的配方,今日我们将从以下三方面为您介绍助剂的选择。

(一)按目的选择助剂增韧:选弹性体、热塑性弹性体和刚性增韧材料。

加强:选玻璃纤维、碳纤维、晶须和有机纤维。

阻燃:溴类(一般溴系和环保溴系)、磷类、氮类、氮/磷复合类膨胀型阻燃剂、三氧化二锑、水合金属氢氧化物。

抗静电:各类抗静电剂。

导电:碳类(炭黑、石墨、碳纤维、碳纳米管)、金属纤维和金属粉、金属氧化物。

磁性:铁氧体磁粉、稀土磁粉包括钐钴类、钕铁硼类(NdFeB)、钐铁氮类、铝镍;导热:金属纤维和金属粉末、金属氧化物、氮化物和碳化物;碳类材料如炭黑、碳纤维、石墨和碳纳米管;半导体材料如硅、硼。

耐热:玻璃纤维、无机填料、耐热剂如取代马来酰亚胺类和晶型成核剂。

透亮:成核剂,对PP而言晶型成核剂的山梨醇系列效果最好。

耐磨:石墨、二硫化钼、铜粉等钴类磁粉三大类。

绝缘:煅烧高岭土。

隔绝:云母、蒙脱土、石英等。

(二)助剂对树脂具有选择性红磷阻燃剂对PA、PBT、PET有效;氮系阻燃剂对含氧类有效,如PA、PBT、PET等;玻璃纤维耐热改性对结晶性塑料效果好,对非晶型塑料效果差;炭黑填充导电塑料,在结晶性树脂中效果好;成核剂对共聚聚丙烯效果好。

(三)形态不同作用不同助剂的形状:纤维状助剂的加强效果好。

助剂的纤维化程度可用长径比表示,L/D越大、加强效果越好,这就是为什么我们加玻璃纤维要从排气孔加入。

熔融状态比粉末状有利于保持长径比,减小断纤几率。

圆球状助剂的增韧效果好、光亮度高。

硫酸钡为典型的圆球状助剂,因此高光泽PP的填充选用硫酸钡,小幅度刚性增韧也可用硫酸钡。

助剂的粒度:助剂粒度对力学性能的影响:粒度越小,对填充材料的拉伸强度和冲击强度越有益。

助剂粒度对阻燃性能的影响:阻燃剂的粒度越小,阻燃效果就越好。

8种塑料改性方法简介

8种塑料改性方法简介1 填充改性方法:树脂+偶联剂+无机矿物常用材料:a.铬络合物偶联剂、硅烷偶联剂(KH550、570等),钛酸酯偶联剂、其他;b. 重钙、滑石、云母、硫酸钡、硅土、玻璃微珠、蒙脱土等。

作用:a.降低成本;b.增加硬度、减少收缩、提高热变形温度;c.对流动性有影响。

2 增强改性方法:树脂+有一定长径比的材料+偶联剂常用材料:无碱玻纤、晶须、碳纤作用:a.降低成本;b.极大的提高强度,同时增加硬度、减少收缩、提高热变形温度;c.取向,流动性变差。

3增韧改性方法:树脂+增韧剂常用材料:POE、PE、MBS、SEBS、EPDM、EVA、其他橡胶增韧剂作用:使材料变的柔韧有弹性,避免脆性断裂,甚至任意弯曲都不断,但强度会降低。

4 阻燃消烟改性方法:树脂+主阻燃剂+辅助阻燃剂+抑烟剂+抗滴落剂…..常用材料:■ 十溴二苯醚DBDPO——溴含量85%,阻燃效果最好,不环保,析出严重;■ 十溴二苯乙烷——溴含量83%,阻燃效果较好,环保,析出,热稳定性较DBDPO好;■ 溴化环氧BER——溴含量53%,添加量较大,环保,不析出,330℃失重1%;■ 溴化聚苯乙烯BPS——溴含量60%,热分解温度>310℃,环保,国内做的好的较少;■ 红磷——一般微胶囊化,阻燃性较好,不起霜,不迁移,CTI值高,对材料力学性能影响很小,严重影响配色;■ 氢氧化镁——分解温度340~390℃,添加量很大,对性能影响很大,一般要做细并表面处理;■ 氢氧化铝ATH——脱水温度200~300℃,添加量很大,性能影响很大。

5 耐热改性方法:树脂+矿物填充常用材料:碳酸钙、滑石粉、云母、玻璃微珠、玻纤等(一般可提高2~3倍)6 抗静电、导电改性方法:树脂+抗静电剂/导电材料常用材料:a.有机盐类(汽巴190、科林93P、永久抗静电剂P18)b.导电母料、导电料、聚吡咯(PPy)、聚苯胺(PAn)、聚噻吩(PTh)7抗老化改性方法:树脂+抗氧剂/光稳定剂常用材料:1010、168、1098、944、770、炭黑、二氧化钛8合金化改性利用物理共混或化学接枝的方法,将两种及以上的树脂进行复配,取长补短,使整体材料实现高性能化、功能化、专用化。

pvc改性方法

pvc改性方法PVC改性方法。

PVC是一种常见的塑料材料,具有良好的耐候性、耐腐蚀性和机械性能,因此在建筑、电子、医疗和日常生活用品等领域得到广泛应用。

然而,PVC的热稳定性和耐候性有限,为了改善其性能,常常需要进行改性处理。

下面将介绍几种常见的PVC改性方法。

第一种方法是添加热稳定剂。

PVC在加工过程中容易发生分解,导致其性能下降,为了提高PVC的热稳定性,可以向PVC中添加热稳定剂。

热稳定剂能够吸收或中和PVC分解时产生的酸性物质,阻止分解反应的进行,从而延长PVC的使用寿命。

第二种方法是添加抗氧剂。

PVC在长时间接触空气或紫外线的作用下容易发生氧化反应,导致其表面出现龟裂、变黄等现象。

为了提高PVC的耐候性,可以向PVC中添加抗氧剂。

抗氧剂能够阻止氧气与PVC发生反应,延缓PVC的氧化过程,从而提高其耐候性。

第三种方法是添加填料。

向PVC中添加填料可以改善其力学性能和加工性能。

常用的填料有无机填料和有机填料两种。

无机填料如纳米二氧化硅、纳米氧化铝等,能够提高PVC的硬度、强度和耐磨性;有机填料如改性聚丙烯、改性聚酰亚胺等,能够提高PVC的柔韧性和延展性。

第四种方法是添加改性剂。

PVC在加工过程中易出现熔体粘度大、流动性差等问题,为了改善PVC的加工性能,可以向PVC中添加改性剂。

改性剂能够改善PVC的流动性、降低熔体粘度,使其更易于加工成型。

综上所述,PVC改性方法包括添加热稳定剂、抗氧剂、填料和改性剂等。

通过合理选择和控制改性剂的种类和用量,可以有效改善PVC的热稳定性、耐候性、力学性能和加工性能,从而扩大PVC 的应用范围,满足不同领域对PVC材料性能的要求。

塑料改性助剂介绍

塑料改性助剂介绍1.增塑剂:增塑剂是一种添加到塑料中的辅助剂,可以改善塑料的柔韧性、延展性和可加工性。

增塑剂可以分为可食用级和非食用级两类。

可食用级增塑剂广泛应用于食品包装和医疗用具中,而非食用级增塑剂则主要应用于建材、电线电缆、汽车、交通工具等领域。

2.阻燃剂:塑料在受热作用下容易燃烧,因此需要添加阻燃剂来提高塑料的阻燃性。

阻燃剂能够抑制塑料的燃烧和火焰扩散,提高塑料的耐火性能。

常见的阻燃剂有无卤素磷酸盐、溴化物和无机氢氧化物等。

3.增强剂:增强剂可以增加塑料的强度和刚性,使塑料更加耐磨、耐撞击和耐老化。

常见的增强剂有玻璃纤维、碳纤维、石墨、硅酸盐等。

这些微细颗粒或纤维能够增加塑料的机械性能。

4.稳定剂:稳定剂是一种可以提高塑料耐热性和耐光性的助剂。

塑料在长期使用中容易受到高温、紫外线等环境因素的影响,导致劣化和变质。

稳定剂的添加可以延长塑料的使用寿命。

常见的稳定剂有热稳定剂、光稳定剂和抗氧化剂等。

5.润滑剂:塑料加工过程中,塑料颗粒之间会产生摩擦和粘结,对塑料加工带来麻烦。

添加润滑剂可以减少塑料颗粒之间的摩擦,提高塑料的流动性和加工性能。

常见的润滑剂有硬脂酸、酰胺、蜡等。

在塑料加工过程中,以上的改性助剂可以根据需要进行组合使用,以获得满足特定需求的塑料产品。

例如,在制备PVC管道时,会添加增塑剂和稳定剂来提高其柔韧性和耐化学性;在制备高分子聚合物复合材料时,会添加增强剂和稳定剂来提高其强度和耐候性。

总之,塑料改性助剂在塑料工业中起着重要的作用,可以改善塑料的性能、加工性和稳定性。

随着科技的不断发展,对于新型塑料改性助剂的研发和应用也将日益增多,以满足市场对于高性能和环保塑料的需求。

改性工程塑料原辅材料介绍

改性工程塑料原辅材料介绍改性工程塑料是一种在工程领域广泛应用的高性能塑料材料。

它通过对传统工程塑料的加工工艺和材料配方进行改良,使其具备更高的强度、耐热性、耐腐蚀性和耐磨性等特性。

改性工程塑料原辅材料包括增强剂、填充剂、润滑剂和抗氧剂等,下面将对这些原辅材料进行详细介绍。

一、增强剂增强剂是改性工程塑料中最常使用的一类原辅材料,它能够大幅提升塑料的机械性能。

常见的增强剂有玻璃纤维、碳纤维和纳米级填料等。

玻璃纤维增强剂具有较高的强度和刚度,常用于提升塑料的刚性和强度,适用于电子设备外壳、汽车部件等领域。

碳纤维增强剂具有极高的强度和轻质化特性,适用于航空航天和体育器材等领域。

纳米级填料是近年来新兴的增强剂,具有优异的性能,可提高塑料的强度、导热性和导电性等。

二、填充剂填充剂是改性工程塑料中常用的一种原辅材料,它能够提高塑料的成本效益和加工性能。

常见的填充剂有玻璃珠、硅灰石和钙铁土等。

玻璃珠填充剂可以降低塑料的热膨胀系数和收缩率,提高尺寸稳定性,适用于电子器件和光学器件等领域。

硅灰石填充剂可以提高塑料的硬度和抗冲击性,适用于电器配件和建筑材料等领域。

钙铁土填充剂可以提高塑料的阻燃性和电绝缘性,适用于电力设备和汽车零部件等领域。

三、润滑剂润滑剂是改性工程塑料中常用的一种原辅材料,它能够降低塑料的摩擦系数和磨损率,提高塑料的加工性能和表面质量。

常见的润滑剂有石蜡、聚四氟乙烯和硅油等。

石蜡润滑剂可以提高塑料的滑动性和耐磨性,适用于注塑成型和挤出成型等加工工艺。

聚四氟乙烯润滑剂具有优异的耐热性和耐化学性,适用于高温和腐蚀性环境下的塑料制品。

硅油润滑剂可以提高塑料的流动性和表面光洁度,适用于光学器件和电子配件等领域。

四、抗氧剂抗氧剂是改性工程塑料中一种重要的原辅材料,它能够延长塑料的使用寿命和稳定性。

常见的抗氧剂有酚类、苯并咪唑和硫醇类等。

酚类抗氧剂能够有效抑制塑料的氧化分解,提高塑料的稳定性和抗老化性。

苯并咪唑抗氧剂具有较高的热稳定性和光稳定性,适用于高温和阳光暴晒环境下的塑料制品。

如何选择塑料改性剂

如何选择塑料改性剂

选择塑料改性剂首先需要考虑的是塑料的种类和所需的改性效果。

不同的塑料有不同的性质和应用领域,因此需要选用适合的改性剂来满足特定的要求。

下面是选择塑料改性剂的一些常见的考虑因素:

1.塑料的种类:根据塑料的种类,可以选择相应的改性剂。

例如,对于聚乙烯(PE)塑料,可以选择增韧剂、抗静电剂等改性剂;对于聚丙烯(PP)塑料,可以选择增韧剂、增强剂等改性剂。

2.改性目的:根据塑料的应用要求,选择相应的改性剂。

例如,如果需要增加塑料的柔软度和延展性,可以选择增塑剂;如果需要提高塑料的机械强度和硬度,可以选择增强剂。

3.环境因素:考虑塑料使用的环境条件,选择耐热、耐光、耐候等性能的改性剂。

例如,对于户外使用的塑料制品,需要选择耐候剂来增加其抗紫外线和氧化的能力。

4.安全性:选择的改性剂需要符合相关的安全标准和法规要求,确保其对人体健康和环境的安全性。

5.批量生产能力:考虑改性剂的供应能力和价格因素,确保可以满足塑料批量生产的需求。

6.兼容性:改性剂与塑料之间需要具有良好的兼容性,避免副作用或者降低塑料的性能。

7.成本效益:根据塑料的应用和预算,选择经济实用的改性剂。

有时候,可能需要进行一些试验和评估,综合考虑性能和价格因素。

总的来说,选择塑料改性剂需要综合考虑塑料的种类、改性目的、环境因素、安全性、生产能力、兼容性和成本效益等因素。

通过充分的研究和实验评估,可以选择出最适合的改性剂来提升塑料的性能和应用价值。

塑料改性的方法和技术参数!

塑料改性的方法和技术参数!1、母料核母料核的在母料中的量一般在20%以上。

2、分散剂其功能是将填料与载体树枝有很好的相容性,而且熔点和熔体黏度应低于载体树脂。

常见的分散剂有硬脂酸及其盐类、芥酸酰胺、固体石蜡、液体石蜡、聚乙烯蜡(地相对分子量聚乙烯)、氧化PE、α-甲基苯乙烯等。

分散剂的熔点较低,当温度上升时能迅速熔融,并包覆在经过偶联剂、交联剂处理过的无机填料表面。

使母料表面张力更与主体树脂接近,因而大大改善无机填料的分散性,并能使复合材料的黏度下降,流动性提高,一般用量约在5%。

3、载体树脂填充母料在主体树脂中能否均匀分散,关键是载体树脂的选择,无规聚丙烯软点较低,对碳酸钙等颗粒的包覆效果好,填充母料的熔体流动速率很高,母料在主体树脂中的分散很好,但对制品的力学性能影响较大,达不到制品的更好需求。

由于填充母料主要用于聚乙烯或聚丙烯等聚烯烃塑料制品加工,因而可供选择的载体树脂主要有LDPE、PS、EVA、CPE等,但HDPE、PP、PS单独用作载体树脂生产的填充母料,料条较脆,不易切粒(粒子易碎),LLDPE熔体流动速率低,所制母料不易分散。

4、ABS塑料对PVCABS塑料对PVC可以明显增强冲击强度,而对拉伸强度下降很小,有些品种兼有加工助剂的功能,一般用量5~15份。

ABS由于组成及相对分子量的不同,往往改性效果也不尽相同。

5、ABS塑料和MBS塑料ABS塑料和MBS塑料都是PVC的有效冲击改性剂,其主要区别在于前者主要用于挤出管材、型材和压延以及吹塑瓶,应予注意的是此类改性聚合物由于组分中都还有丁二烯的不饱和双键结构,因此与PVC共混的耐候性均较差,在配方中应加光稳定剂。

两者毒性都很小,可用于与食品接触的场合。

6、CPECPE一般含氯量为20%~50%,含氯量大于25%是具有不燃性。

CPE改性PVC,最大特点就是耐候性好,一般认为含氯量36%的品种,在硬质PVC 中的改型效果最好,可以获得良好的加工性、分散性和耐冲击性。

塑料制品的化学添加剂与改性剂

定义:用于改善塑料表面性能的添 加剂

类型:有机硅、氟碳、丙烯酸酯等

添加标题

添加标题

添加标题

添加标题

作用:提高塑料表面的耐磨性、抗 划伤性、抗静电性等

应用:广泛应用于汽车、电子、建 筑等领域

塑料制品的化学添 加剂与改性剂的应 用

塑料添加剂和改性剂在家电产品中的应用 提高家电产品的性能和耐用性 降低生产成本和环保要求 满足消费者对家电产品的需求和期望

塑料添加剂在汽车中的应用:提高 塑料的耐热性、耐候性、抗冲击性 等性能

汽车内饰件:使用塑料添加剂和改 性剂提高内饰件的美观度和舒适性

添加标题

添加标题

添加标题

添加标题

塑料改性剂在汽车中的应用:改善 塑料的加工性能、力学性能、耐热 性等

汽车外饰件:使用塑料添加剂和改 性剂提高外饰件的耐候性和抗冲击 性

加强国际合作, 共同应对环境问

题

定制化添加剂 和改性剂的需

求增加

定制化产品可 以提高产品质

量和性能

定制化服务可 以更好地满足

客户需求Βιβλιοθήκη 定制化研发可 以提高企业的 竞争力和创新

能力

感谢您的观看

汇报人:

随着科技的发展,化学添加剂与改性剂的生产成本逐渐降低 塑料制品行业对低成本化学添加剂与改性剂的需求日益增长 低成本化学添加剂与改性剂的研究和开发成为行业热点

低成本化学添加剂与改性剂的应用范围不断扩大,如汽车、电子、建筑等领域

减少有害物质的 使用,提高环保

性能 提高能源利用效 率,降低生产成

本

开发可降解、可 回收的塑料制品

品中

效果:能有效 提高塑料制品 的耐热性、耐 候性和抗老化

性能

塑料制品的改性剂

3改善塑料加工性能的添加剂

3改善塑料加工性能的添加剂3 改善塑料加工性能的添加剂有些塑料,如聚氯乙烯,由于玻璃化温度(Tg)较高,要使其成为流动性好的熔体去进行加工,需要较高的加工温度,而在这种温度下往往会发生物料的分解、焦化及粘壁等一系列现象,使加工无法进行。

为了便于加工,在配方中需要加入一些能够改变熔体流变性能,如降低玻璃化温度(Tg)、熔体粘度,避免受热分解的添加剂。

这类添加剂包括增塑剂、热稳定剂、润滑剂、脱模剂及加工助剂。

增充剂由于与增塑剂并用,也归入此章中。

改善加工性能用的添加剂,最先用于聚氯乙烯,现在已逐步扩展到其他塑料,特别是一些工程塑料中。

改善塑料加工性能的助剂同样影响到塑料的物理性能。

如,加入增塑剂后的制品(软质PVC)就与不加或少加增塑剂的制品(硬质PVC)性能差别很大。

3.1 增塑剂和增量剂增塑剂是目前各种塑料添加剂中用量最大的品种之一,作用是增加聚合物体系中的塑性,主要用于则制品中,在软质刚中的用量可达到PVC 质量的30%―50%。

此外,在氯乙烯的共聚树脂、聚偏二氯乙烯、纤维素树脂、聚乙烯醇、ABS中也有应用。

近来,还用于氯化聚醚、聚酰胺等塑料中。

增塑剂的作用除改善PVC等的加工性能外,还有一个主要作用,是改变PVC塑料的物化性质。

为了叙述方便,我们将其纳入第3章中。

3.1.1增塑剂的作用当塑料温度超过它的玻璃化温度(Tg),施加于其上的力超过它的弹性极限时,它就像粘性液体―样地流动,塑料的这种性质称为可塑性。

凡能与塑料互溶,在加进塑料后能使其玻璃化温度下降,并在使用温度内具有一定的柔软性的添加物质称为增塑剂。

增塑剂的加入量愈大,塑料的玻璃化温度下降的幅度也愈大(见图3―1)。

不言而喻、不同品种的增塑剂效果是不一样的。

对于PVC而言,在一般情况下,增塑剂是必须使用的添加剂。

在制造硬PVC制品时,加入增塑剂的主要目的是使塑化温度高的PVC的塑化温度降低,便于加工。

在制造软质PVC制品时,还起着改变PVC物性目的作用。

塑料改性工艺流程

塑料改性工艺流程塑料改性工艺流程塑料改性是指通过添加特定的改性剂或者采用特殊的改性方法来改善塑料材料的性能和特性。

下面是一个常见的塑料改性工艺流程的示例:1. 原料选择:首先需要选择适合改性的塑料原料。

常见的塑料材料有聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)等。

根据需求选择对应的塑料原料。

2. 改性剂选择:根据需要改善的塑料性能,选择合适的改性剂。

常见的改性剂有增韧剂、阻燃剂、填充剂、增强剂、抗氧剂等。

不同的改性剂可以起到不同的作用,如增加塑料的韧性、耐燃性、强度等。

3. 配料混炼:将塑料原料和改性剂按照一定的比例进行混炼。

通常采用的方法有熔融混炼和溶液混炼两种。

熔融混炼是将塑料原料和改性剂一起加热熔化,然后混合均匀;溶液混炼是将塑料原料溶解在溶剂中,再加入改性剂,最后通过蒸发溶剂使溶质与塑料分子相结合。

4. 挤出成型:经过混炼后的塑料熔融物通过挤出机进行挤出成型。

挤出机将熔融物送入模具中,通过模具的形状,使塑料冷却后具有所需的形状和尺寸。

挤出成型可以制造各种形状的塑料制品,如管材、板材、薄膜等。

5. 后处理:挤出成型后,需要进行一些后处理工艺。

如冷却、切割、干燥等。

冷却是将塑料制品冷却到室温,使其固化。

切割是将长条状的塑料制品切割成所需的长度。

干燥是将塑料制品进行干燥处理,去除其中的水分。

6. 检验和包装:对塑料制品进行检验和包装。

检验包括外观检查、尺寸检查、性能检验等,以确保塑料制品符合要求。

包装是将塑料制品进行包装,以保护其不受外界环境的影响。

塑料改性工艺流程主要包括原料选择、改性剂选择、配料混炼、挤出成型、后处理、检验和包装等环节。

通过以上的工艺流程,可以对塑料材料进行改性处理,提高其性能和特性,使其更适用于各种不同的应用领域。

树脂中的添加剂和改性剂的选择和作用机理

树脂中的添加剂和改性剂的选择和作用机理树脂是一种常见的高分子化合物,广泛应用于电子、建筑、医药等领域。

在树脂的制备和应用中,添加剂和改性剂的选择和作用机理尤为重要。

一、添加剂的种类和作用添加剂是指添加到树脂中,用于改善树脂物理、化学和应用特性的化合物。

常见的添加剂有增塑剂、稳定剂、抗氧化剂、光稳定剂、防火剂等。

1.增塑剂:是一类常用的添加剂,可以改善树脂的柔韧性和可加工性。

增塑剂与树脂相容性良好,可以使树脂的刚性降低,增加它的柔韧性,从而提高树脂在加工过程中的可塑性和延展性。

2.稳定剂:是防止树脂在加工和储存过程中出现分解和氧化的化合物。

稳定剂可以降低树脂的分解反应速率,延长树脂的使用寿命。

3.抗氧化剂:是一类常用的添加剂,可以防止树脂在加工和使用过程中遭受氧化反应。

氧化反应会导致树脂的性能退化,使用寿命降低。

4.光稳定剂:是一种能够抵御日光、紫外线及其他光源的辐射,防止其对树脂产生负面影响的添加剂。

光稳定剂可以提高树脂的耐候性和使用寿命。

5.防火剂:是一种能够增加树脂阻燃性能的添加剂。

防火剂可以防止树脂在火灾事故中燃烧而产生的有毒气体。

二、改性剂的种类和作用改性剂是指向树脂中添加具有改变树脂性能的化合物。

常见的改性剂有增韧剂、增强剂、填充剂等。

1.增韧剂:通过增加树脂中的断裂韧性来改善其抗冲击性能,降低断裂概率。

增韧剂可以使树脂变得更加韧性和适用于高冲击负荷。

2.增强剂:通过增加树脂的强度和硬度来增强其机械性能和耐磨性。

增强剂可以使树脂的强度和硬度提高,使其抵抗外界力量的能力更加强大。

3.填充剂:用于改善树脂的性质。

填充剂可以降低树脂的收缩率、改善流动性、改善热稳定性及耐磨性。

三、添加剂和改性剂的选择树脂的添加剂和改性剂的选择应根据具体应用需求来进行。

不同的添加剂和改性剂有着不同的选择范围和优点。

1.对于增塑剂,应考虑材料的类型、使用温度范围等因素来选择合适的增塑剂。

常用的增塑剂有邻苯二甲酸酯类、磷酸酯类、环氧酯类等。

塑料橡胶用碳酸钙助磨改性剂指标

粉体表面改性剂AD666一、技术指标:1、外观:乳白色液体;2、粘度:12 ±2mPa.S (25℃);3、PH值:7-8;4、比重:1.014±0.02g/ml;5、溶解性:与水以任意比例混溶。

二、适用范围:本品适用于各种无机粉体,如重质碳酸钙、轻质碳酸钙、钛白粉、高岭土、二氧化硅、滑石粉、炭黑、颜料、木器漆和其他粉体的表面助磨改性;改性后的粉体特别适合塑料,橡胶等亲油性行业客户的使用。

三、性能特点:1、本品是较低分子量的聚合物, 集助磨、改性、润滑、偶联、分散等功能于一体,每个分子有多个极性基团,它在无机粉体表面的吸附是部分极性基团朝无机粉体表面,另一部分则朝油性溶液,并通过分子间力或氢键与溶液产生缔合,从而形成立体屏障防止颗粒间接触聚集,起到粒子间分散作用。

2、本品具有优良的活化改性,助磨分散,偶联作用,能大幅度降低粉体吸油量,并使粉体具有优良的亲水亲油特性,与树脂体系相容性更好,从而达到塑胶、橡胶生产中高填充、低粘度的加工要求。

3、经本品处理后的粉体填料,流动性好,润湿分散性佳,完全能达到塑胶、橡胶等行业低吸油量要求;在塑料中可增加塑料体积,降低产品成本,提高塑料的尺寸稳定性、硬度和韧性。

可改善塑料母粒的流变性,提高其成型性;对材料的缺口冲击强度和无缺口冲击强度的增韧效果十分明显,也可提高塑料的弯曲强度和弯曲弹性模量、热变形温度和尺寸稳定性,同时还赋予塑料滞热性;采用聚乙烯/改性碳酸钙复合材料制成的纳米级微孔透气薄膜,具有透气不透水的特殊功能,可用于妇女卫生巾、婴儿尿不湿等卫生保洁用品;改性碳酸钙添加到聚乙烯中对增加塑料韧性有较大作用。

在橡胶行业,达到补强、填充、调色、改善加工工艺和制品性能,降低含胶率或部分取代白炭黑等价格昂贵白色填料的目的;改性后的碳酸钙大量填充在橡胶制品中,可以增加产品的体积,从而节约昂贵的天然橡胶及合成橡胶,降低橡胶制品的成本;可以改善其在橡胶中的分散性,进而大幅度提高其对橡胶的补强性能。

流动性改性剂sp

流动性改性剂sp-1800

流动性改性剂sp-1800用于塑料产品提高表面光洁度,光亮度和手感,提高熔体的加工流动性,降低螺杆加工扭力,提高熔体强度,改善熔体破裂,提高塑料在高温复杂的模胚中的脱模,用于玻纤增强体系,能很好的提高玻纤和矿物的分散性,防止玻纤外漏,使制品具有更佳的表面柔滑性与光洁度;大比例填充PVC制品,比传统活性CaCO3填充比例提高50%~100%;大幅度提高PVC制品的冲击韧性和拉伸强度;降低PVC制品成本5%~8%。

流动性改性剂适用:sp-1800是热塑性树脂产品的高效加工助剂

外观:白色片状

应用:PVC 、PA,PC,PPO等树脂类添加剂,改善产品力学性能和表面性能、熔体流动性脱模性、及耐磨性。

流动性改性剂sp-1800添加量:填料的0.5-1.5%。

如何选择塑料改性剂

聚丙烯(PP)是用量仅次于聚乙烯的通用塑料。

这主要由于PP具有良好的耐热性能和力学性能、密度小以及比工程塑料低的价格优势。

近年来,制备高流动性的聚丙烯(PP)已成为研究的热点之一,这主要是流动性好的材料可以应用在大型的注塑制品上,此外良好的流动性可以大幅缩短成型加工时间,节约加工所需要的能耗,在经济上具有很大的价值。

制备高流动性PP材料的方法有很多,由于在合成PP时对相对分子质量进行控制和PP可控降解的方法需要的技术较高,成本相对高。

而将润滑剂加入到PP的方法简单,具有一定实际应用价值。

文献报道中,单一采用某种润滑剂改性PP的文章较多,但是将多种润滑剂进行综合比较,并对其机理进行研究的文献很少,本研究的目的为分析不同润滑剂加入PP及其力学性能,并进行相应的机理研究。

1 试验部分1.1 原材料PP,牌号M2600R,上海石化股份有限公司;聚烯烃弹性体(POE),牌号Engage8003,杜邦-陶氏化学公司;硬脂酸、硬脂酸单甘酯、硬脂酸钙、硬脂酸钡、硬脂酸锌、硬脂酸镁、硬脂酸铝、硬脂酸铅、聚丙烯蜡、聚乙烯蜡、氧化聚乙烯、乙撑双硬脂酸酰胺(EBS),市售。

1.2 仪器与设备Te-50型双螺杆挤出机,南京科亚公司;HTX110型注射成型机,宁波海天公司;ZK-82B型真空干燥箱,上海市实验仪器总厂;IN-STRON-4466型万能试验机,美国Instron公司;冲击性能测试仪器,英国雷兰公司;PerkinElmer7型差示扫描量热仪、热失重分析仪,美国Perkin-Elmer公司。

1.3 共混物及试样的制备PP/POE制备在同轴双螺杆挤出机上进行,挤出机的技术参数为:螺杆直径(d)35mm,长径比为35:1,转速为200r/min,塑化段温度设定为185℃。

各个配方配比为PP100份,POE10份,硬脂酸、硬脂酸单甘酯、硬脂酸钙、硬脂酸钡、硬脂酸铅、硬脂酸锌、硬脂酸镁、硬脂酸铝、聚丙烯蜡、聚乙烯蜡、氧化聚乙烯、EBS各4份。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如何选择塑料流动改性剂

目前,有一种摆脱单纯的、未改性塑料树脂的发展趋势。

塑料正在超出其原有特性的范围上被拓宽。

循环使用的塑料需要再生,混合料需要增强。

因此,选用流动改性剂是明智而关键的。

今天,流动改性剂也不再仅仅是用来改进冲击强度,其用途还包括作为热变形流动改性剂和加工助剂。

选择流动剂就选择青岛琳可工贸有限公司

选择流动改性剂首先考虑聚合物。

被加工的聚合物是晶状还是非晶状?屈服应力是高还是低?是否易于应力开裂?

有关的问题是结晶度。

尼龙和PBT一类的塑料不容易进行冲击改性,这是因为其结晶区域作为发生龟裂的部位可以不产生任何固有的屈服或龟裂倾向。

而诸如聚碳酸酯(PC)和聚苯乙烯(PS)一类的非晶形塑料则易于改性。

冲击改性的原理是,在龟裂发生初期,及其蔓延之前,通过塑料变形来吸收冲击能。

这里有两种变形机理:①屈服或拉伸;②银纹,由极细的微丝汇聚成的微裂纹结构在向树脂蔓延时吸收了能量。

如果塑料是易变形的,即主要是由于屈服而变形的话,则有必要降低其屈服应力。

为做到这一点,实际上并不需要大大地降低其整体拉伸性能,而是将橡胶粒子均匀分散于树脂中以形成应力集中点即可。

在冲击过程中,随着应力增加,橡胶粒子彼此可感觉到对方的存在,在龟裂产生之前产生局部屈服。

塑料发生屈服的能力决定了它需要多少橡胶。

因此,许多小的分散均匀的颗粒比较理想。

尺寸为0.12-1.0微米的颗粒用于易变形树脂中。

为使所需流动改性剂少,应该选择比较好的颗粒尺寸。

如果由一种产生裂纹机理使诸如PS或SAN等树脂变形、需要0.3-4微米的橡胶粒子。

大的橡胶粒子可以阻止龟裂发展成裂缝,将由一个裂纹吸收能量转移到两个或三个新的裂纹中,这样可吸收更多的冲击能量。

橡胶冲击流动改性剂的类型

诸如EPDM、EEA和EVA一类的本体橡胶须用机械的方法分散到树脂中以获得所需要的粒子

尺寸。

然而,当橡胶和塑料树脂不相似时,这样做是无效的。

其原因是,在进一步的诸如模塑等熔体加工中,表面张力可使得橡胶从机械分散中分离出来,发生劣质表面形态和起鳞现象。

这个问题已通过下述方法成功地获得解决:将EPDM等放入到PP中,两者的溶度系数几乎相等,混合的热力学能超过了分离的表面张力能。

选择流动剂就选择青岛琳可工贸有限公司接枝本体橡胶可克服一些前面所提到的缺陷。

目前,供应商所出售的带接枝聚合物链的橡胶可增加橡胶和母体树脂的相容性。

这样的例子有EPDM接枝SAN,两者的机械混合是很关键的,起鳞和颗粒大的是个问题,因为在这些部位,接枝不能与母体树脂进行充分的相互作用。

这种材料可用于PC或SAN中。

嵌段聚合物橡胶当橡胶和很好的修整聚合物连接在一起时,在橡胶粒子里出现了网状组织,即具有了相容性。

此时可看到,其性能有进一步的改进。

因此,在象SBS一类的嵌段聚合物中,尽管颗粒子的大小难于控制,但仍可获得很好的分散。

这种类型的SBS用在PS和粘合剂中是很有效的。

选择流动剂就选择青岛琳可工贸有限公司

功能型本体/嵌段聚合物橡胶当本体橡胶被接枝到一个反应性功能基团上,并进而与母体橡胶发生反应时,可获得更理想的情况。

这样的例子有EPDM接技到顺丁烯二酸酐上、SBS接枝到马来酸酐上等。

官能基与尼龙等母体树脂反应,母体树脂成为其相容物,即粒子分散的理想表面活性剂。

橡胶接枝乳液此时,所希望的粒子大小是确定的并被固定在一定的位置上。

ABS(丙烯腈/丁二烯/苯乙烯)和MBS(甲基丙烯酸甲酯/丁二烯/苯乙烯)抗冲击流动改性剂仅需要分散即可。

接枝使母体具有粘结性和与母体的相容性,在加工过程中分散的粒子不会结块。

轻度交联保持了粒子的完整性,并可获得0.08-0.5微米的粒子。

但是,目前这种乳化工艺还不能产生0.6微米以上的粒子。

这种流动改性剂主要用在PVC中。

PVC流动改性剂根据其功能和改性的特点用于玻璃状无定形PVC的流动改性剂,可分为6组(见表1,106页):①高效抗冲击流动改性剂:用于不透明的抗冲击混合料中。

②透明抗冲击流动改性剂:当要求光学性能及抗冲击性能时,使用这种流动改性剂。

③热变形流动改性剂:用于提高PVC混合料的加工温度范围。

④普通流动改性剂:用于改进抗冲击性能、高温强度和低温挠性。

⑤耐候性流动改性剂:在户外应用中使用该种流动改性剂可防止紫外线光降解。

⑥加工助剂:通过减少熔融时间改进PVC的熔体性能。

ABS和MBS一类的高效抗冲击流动改性剂对PVC抗冲击性的改进具有协同效应。

因此,在PVC中加入少量的流动改性剂就可获得高的抗冲击性,并增加 PVC的挠性,而不明显地改变混合料的机械性能。

PVC的分子量决定抗冲击流动改性剂的量。

分子量越高,所需要的流动改性剂的量越少。

产品的最终用途决定该PVC混合料所需要的分子量。

例如,低分子量PVC最好用住模法加工;而高分子量PVC则选用管状挤出加工。

高效耐冲击流动改性剂的典型应用是用于PVC管、注模混合料及压延不透明薄膜和片材。

选择流动剂就选择青岛琳可工贸有限公司透明抗冲击流动改性剂在PVC混合料中如同不透明流动改性剂一样可提供一些附加的性能,如光传播、光雾、黄度指数。

低折白和变色等光学特性。

在制备ABS和MBS流动改性剂的乳液过程中,通过使PVC和流动改性剂的折光指数相等的办法来获得保持透明度所需要的光学性能;通过将橡胶状基质的粒子大小控制在 1000-3 000A的窄分布范围内获得抗冲击效果;通过接枝的 S/AN或 MMA/S的溶解度参数获得相容性/不相容性的平衡(抗冲击特性)。

这类流动改性剂的典型应用有透明压延薄膜、包装用片材及吹制PVC瓶等。

热变形流动改性剂可提高PVC的有效热使用温度。

每填加一份流动改性剂大约可提高IT。

向PVC中添加热变形流动改性剂也可增加刚度,使对抗张强度的影响最小,但常常消弱了抗冲击强度。

这类流动改性剂通常由多α-甲基苯乙烯/丙烯睛(AMSAN)或戊二酰亚胺组成。

对于AMS 聚合物,由于其连到苯乙烯上的甲基基团的位阻现象,增加了PVC热变形性。

戊二酰亚胺聚合物因其杂环结构可增加聚合物链刚度,由此而增加PVC母体的热变形性。

热变形流动改性剂的应用有乙烯基壁板、耐热型材及需要模压牢度的汽车仪表衬垫片材等。

普通流动改性剂是用于半硬质PVC混合料的半硬质流动改性剂,是典型的ABS流动改性剂,含有较少的丁二烯及较多的未接枝全刚性聚 S/AN。

这些流动改性剂具有刚性和橡胶性两相,可使半硬质混合料具有多种性能。

丁二烯橡胶相可增加低温抗龟裂性,高分子量刚性 S/AN具有热成型性和好的性能保持率等加工性能。

普通流动改性剂的典型用法有汽车仪表板片材、行李箱ABS盖板材料及汽车型材等。

选择流动剂就选择青岛琳可工贸有限公司耐候性抗冲击流动改性剂可防止紫外线光降解。

与MBS和ABS一样,丁二烯流动改性剂不适。