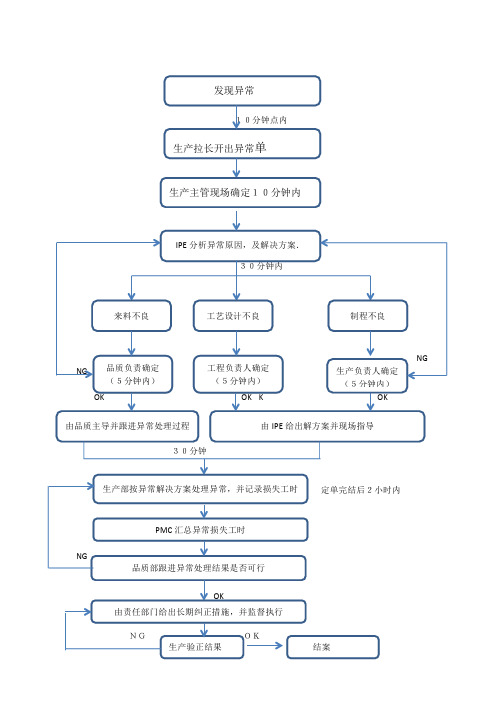

生产异常处理流程图

生产异常处理时效及流程图

2

首件

异常

3

4

5

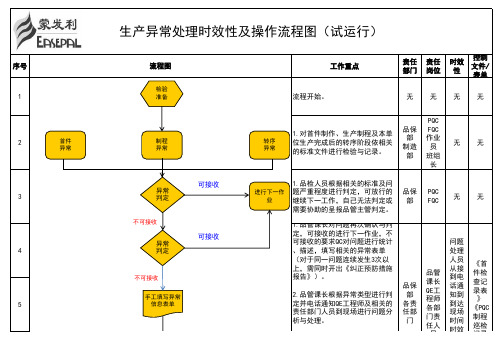

生产异常处理时效性及操作流程图(试运行)

流程图

检验 准备

工作重点 流程开始。

责任 部门

责任 岗位

时效 性

控制 文件/ 表单

无无无无

制程 异常

异常 判定

不可接收

异常 判定

可接收 可接收

不可接收

手工填写异常 信息表单

PQC

转序 异常

1.对首件制作、生产制程及本单 位生产完成后的转序阶段依相关 的标准文件进行检验与记录。

各责 任部 门

任人 员

各部ห้องสมุดไป่ตู้门责 任人 员

品管 课长

各部 门责 任人 员

时间 时效 要 求: 20分 钟内

30分 钟内 制定 临时 改善 对策

无

24小 时内 回复 该异 常的 永久 改善 截止

巡检 记录 表》

《制 程质 量异 常处 理单 》

1.制造部经理对异常问题的处理 各制 部门

结果进行了解与审核。

需指定代理人处理)。

注:现场的所有异常直接对口品

1管.各课异长常,问由题品所管涉课及长的统责一任知部会门相

人员需对异常情况进行现场确认

、分析并与计划部、制造部/采购

部等提前沟通订单紧急情况及物 各责

料处理方案,制定异常处理的临 任部

时对策方案并经品保、制造部人 门

员会签确认(该单据只签到相应

主管即可,对于责任人无法判定

2.品管课长根据异常类型进行判 定并电话通知QE工程师及相关的 责任部门人员到现场进行问题分 析与处理。

3.各部门问题处理人员接到电话 通知后需在规定时间内达到现场

品保 部 各责 任部 门

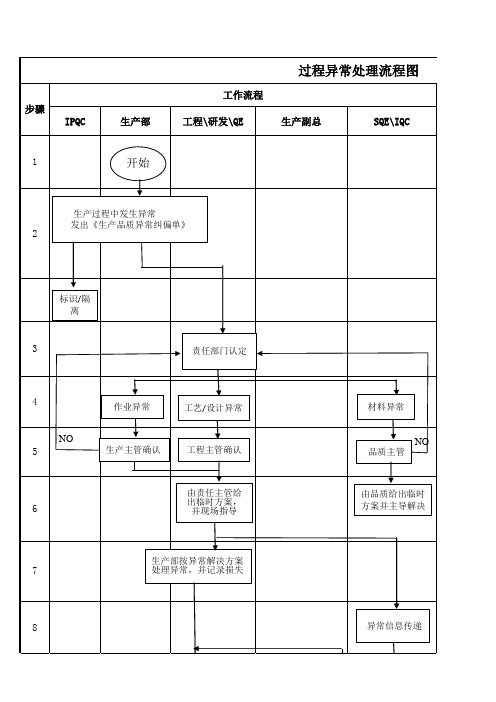

过程异常处理流程图

品质工程师根据品质数据判定是否可以结案

8

材料异常 NO

品质主管 由品质给出临时 方案并主导解决

异常信息传递

9 10 11 12 编制:

效果验证

NO

O K

由责任部门给出长 期纠正措施

上报副总,组队 分析原因

依来料异常处 理流程处理

确定处理对策

NO 品质工程师以及巡检进行监督实施,并对效果确认

结案 审核:

工作内容

1、异常包括:1、巡检人员在首件检验不良、巡线过程发现工艺 纪律不符、产品抽检不良;2、生产人员在生产过程中发现的不 符合作业SOP或产品异常等; 2、生产过程中,生产班组长、员工以及品质巡检发现异常后应 立即向所属部门报告,经主管确认后发出《生产品质异常纠偏单 》; 2、IPQC将生产异常纠偏单交给品质工程师进行分析

1、对于作业不良、工程不良要求责任人给出异常处理方式,如 挑选、返工等,如需改变操作手法等需更改SOP; 2、对于材料不良,要求IQC立即对物料进行确认并给出临时方 案:挑选、更换,对于无法挑选更换的需立即通知采购调货处理 。

针对判定批量返工的并存在品质隐患的: 由品质经理与副总一起裁决最总如何处理;

在确认异常后,由巡检立即对生产产品进行标识/隔离,必要的 需暂时停线

品质工程师对异常现象进行确认,并认定异常责任部门,涉及到 比较专业技能的内容需寻求品质主管或相关开发工程师进行分析

根据原因分析确定异常是属于作业不良\工艺、设计不良还是来 料不良

确认异常归属后由IPQC通知相应部门主管立即前往现场进行确认 处理,品质工程师进行现场跟踪

异常处理汇报流程图

3分钟以内

设备组/行政部人员 确认原因及处理方

案

5分钟以内

备 注: 1.G.H项异

常 2.处E项理异完常毕 处理完毕后

预计6小时后会延 误

60分钟内仍未恢复 正常

10分钟以内

3.A.B.C.D 项处理完毕 后于次日 内,责任部 门将异常原 因改善对策 及处理结果 提报至副总 经理室. 4.F.项异常 处理完结后 于次日内, 生产部将异 常原因改善 对策及处理 结果提报至 计划部. 5.所有异常 当日未处理 完毕,相关 主管不得离 开. 编 制:

20分钟以内未恢复

生产部主管

60分钟以内未恢复 正常动作

工程部

主管

120分钟以内未恢复

品质部主管

正常动作

计划部主管

180分钟以内未恢 复正常动作

D

待治工具/ 原物料

FPC到当前站前12 小时仍待治工具/

原物料

生产部\采购部

FPC到站前6小时仍 待治工具/原物料

生产部主管 工程部主管 采购部负责人 计划部主管

异常处理汇报流程图

A

不合格品异 常

发现问题即上报

工艺

确认

FPC 30分钟未有处理结 生产部主管 同样总是点连续两

果

计划、品质主管

批板(含)

体系异 常

12小时内未恢复

品保部体系工程师

24小时内未恢复

质保部负责人

36小时内未恢复

48小时内恢复

管理者代表停 产整顿

C

工艺工程异 常

审核:

批准:

预计一天后会延误

市场部主管 计划部主管

预计6小时后会延误

设备部与生产部主

G

停水/电/气

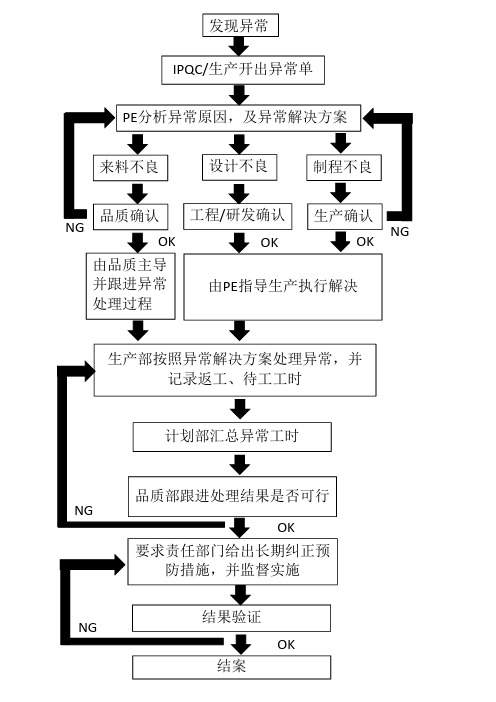

生产异常处理流程图

发现异常

IPQC/生产开出异常单

PE 分析异常原因,及异常解决方案设计不良制程不良来料不良

工程/研发确认生产确认品质确认

由PE 指导生产执行解决

由品质主导

并跟进异常

处理过程生产部按照异常解决方案处理异常,并

记录返工、待工工时

计划部汇总异常工时

品质部跟进处理结果是否可行

要求责任部门给出长期纠正预

防措施,并监督实施

结果验证

结案NG NG OK

OK OK NG OK

NG

OK

设备异常

生产反馈给设备工程师设备工程师到现场

30分钟内没解决

生产部反馈到上级、计划部

PIE 主管解决

工程部经理1小时内没解决,组织相关人员开会商讨

工程部未完成的原因反馈到总经理

工程部负责给出处理方案

及跟进处理结果

结果验证结案NG

OK 30分钟内

解决OK 解决OK 2小时内

2小时内没解决,由PIE 反

馈给工程部经理

解决OK 1小时内

计划部修改生

产计划生产部统计异常工时,给相关人确认,并汇总给计划部。

生产异常处理流程图0608

生产异常发生

班长10分钟 报告部门主管

部门主管10分 钟通知生管和 对应人员

计划部经理召 集相关部门制 定紧急对策 装配车间填写《生 产异常报告单》 计划部作临时 人员调配 生管确认填写损失 工时、金额 被安排部门人 员在30分钟内 报到 责任车间确认签字 装配车间安排 跟进处理

良品入库/ 不良品报废

页1

有异议升级处理 责任部门对直 接责任人奖惩 品质异常 副总经理、总经理 判定 品质部开出《质量 异常处理反馈单》

相关人员未按 规定时间汇报 问题,直接由 计划部处罚

生管物料

生管填写《奖惩通 知单》

责任部门经理签字 集中退物流部 待处理 生管提交给财务进 行奖惩 责任部门《纠正与 预防措施》 生管安排待处 理品返修作业

生产品质异常处理流程图

24小时

及时改善 及时行动

7

对改善措施的跟进验证结果

由品管部对验证暂时对策、纠正与预防措 施具体内容,并填写验证结果。验证OK后 存档。

品管部 各责任部

门

品管部人 员

/

8

处理结果知会相关单位

将最终处理结果分发到相应部门(电子 档)

品管部

品管部人 员

/

9

结束

流程结束

/

/

/

2、及时通知品管人员,依据相应的标准及 严重程度进行判定,可放行的继续下一工 位,无法判定或需要协助的呈报品质主管

生产部 品质部

班组长 巡检员

立即处理

/

判定。

完成品异常

1、物料异常的,生产将不良毛坯退库,更 换合格的毛坯继续生产。 2、制程异常时,品质主管对问题再确认和 判定,可接收,调整后放行,继续生产。 不可接受的隔离所有可疑品。 3、完成品异常时,隔离所有可疑品上报生 产主管和品质主管。

生产部 品质部

班组长 生产主管 品质主管

问题处理 人员从接 到通知到 达现场时 间:10分

钟/5树立来自时对策各责任部门及时对异常进行确认、分析, 制定临时对策方案。

相关部门

相关部 门主管

30分钟

会议记 录表

6

填写纠正预防对策

品质部备案,并由责任部门对异常问题填 写纠正与预防措施具体内容

责任部门

责任部门 人员

生产科产品质量异常处理流程图

序号

流程图

工作重点

责任部门 责任岗位 时效性 相关表单

1

制程中发现质量问题

流程开始

/

/

/

/

毛坯异常 2

3

4 物料异常

生产异常处理流程图(只作参考)

产生记录 1 2 3 、、、 《《《 制首制 程件程 检检巡 验查检 不记记 合录录 格表表 登》》 记 表 》

参考文件 1 2 、、 《《 不生 合产 格过 品程 控控 制制 程程 序序 》》

处置单位原因分术,采 暂定对策及永久对策 购,商务 给予改善。

效果确认

NG

OK

改善结案

5、品质部对异常改 善效果进行确认如OK 品质,生产,技 则结案,如NG需再行 术,采购,商务 分析解决。

审核:

编制:

生产异常处理流程图

编号:

作业流程图 制程异常发生

工作内容

负责单位

1、各作业工序发生 生产,品质 异常

确认能否自行解决

NG

发出制程异常处理单

2、该异常发生工序 人员是否能自行改善 解决,如是则纠正即 生产,品质 可,否则,发出制程 异常处理单。 3、处置单位针对异 生产,技术,采 常不良进行原因分析 购 。

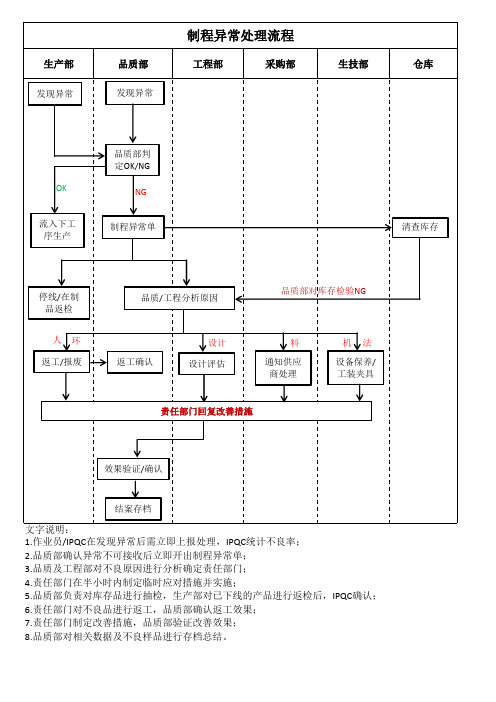

制程异常处理流程图

1.作业员/IPQC在发现异常后需立即上报处理,IPQC统计不良率;

2.品质部确认异常不可接收后立即开出制程异常单;

3.品质及工程部对不良原因进行分析确定责任部门;

4.责任部门在半小时内制定临时应对措施并实施;

5.品质部负责对库存品进行抽检,生产部对已下线的产品进行返检后,IPQC确认;

6.责任部门对不良品进行返工,品质部确认返工效果;

7.责任部门制定改善措施,品质部验证改善效果;

8.品质部对相关数据及不良样品进行存档总结。

8.品质部对相关数据及不良样品进行存档总结。

生产异常处理流程图(来料-工艺及制程)

10分钟点内 NG 由品质主导并跟进异常处理过程 NG 品质部跟进异常处理结果是否可行 OK 由责任部门给出长期纠正措施,并监督执行 NG 生产验正结果 OK 结案 PMC 汇总异常损失工时 生产部按异常解决方案处理异常,并记录损失工时 定单完结后2小时内 30分钟 由 IPE 给出解方案并现场指导 品质负责确定 (5分钟内) OK 工程负责人确定 (5分钟内) OK K 生产负责人确定 (5分钟内) OK NG 来料不良 工艺设计不良 制程不良 IPE 分析异常原因,及解决方案. 30分钟内

发现异常

生产拉长开出异常单

生产主管现场确定10分钟内

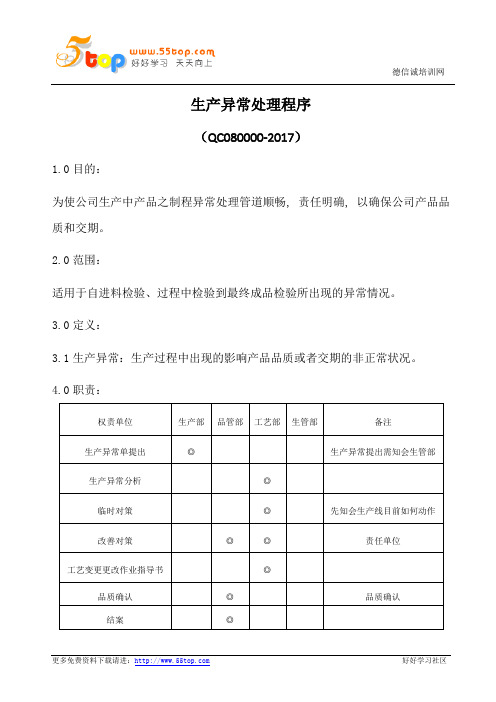

生产异常处理程序(含表格)

生产异常处理程序(QC080000-2017)1.0目的:为使公司生产中产品之制程异常处理管道顺畅, 责任明确, 以确保公司产品品质和交期。

2.0范围:适用于自进料检验、过程中检验到最终成品检验所出现的异常情况。

3.0定义:3.1生产异常:生产过程中出现的影响产品品质或者交期的非正常状况。

4.0职责:权责单位生产部品管部工艺部生管部备注生产异常单提出◎生产异常提出需知会生管部生产异常分析◎临时对策◎先知会生产线目前如何动作改善对策◎◎责任单位工艺变更更改作业指导书◎品质确认◎品质确认结案◎文件分发◎◎◎◎有关单位4.1生产部门(制一课,二课,三课,模块生产):生产异常提出4.2品管部:生产异常改善对策的验证及确认。

4.3工艺部门(LCD和LCM工艺):生产异常的改善主导,生产异常的临时对策的提出及结案。

5.0内容:5.1作业流程:流程图权责部门 备注现场人员生产组长生产课长 QE工艺工艺品管部主管 生产部主管责任部门责任部门主管 品管部主管品管部经理或副经理品管部经理或副经理 品管文员品管文员品管工程师品管部经理或副经理15分钟 10分钟 120分钟不超过2天 3天内发现异常通知相关部门填写[生产异常单](一式三份)产线课长或QE 确认并下发[生产异常单]给工艺工艺制定应急措施、分析原因并确认责任人品管部、生产部会签责任部门记录分析结果及纠正、预防措施部门经理审核并由相关部门会签后转品管部品管部经理或副经理审核分析情况及措施的有效性重新制定纠正措施OK是否需要转发其他部门工艺部归档制程异常交相应车间品管工程师跟踪纠正情况关闭异常是否纠正否转发其他部门是是 否是重新下发给责任部门5.2作业内容:5.2.1生产异常提出时机:A.前制程不良某单的单项不良STN≧3%,TN≧3%时B.中后制程不良某个单的单项不良≧3%时C.模块制程不良某个单的良率低于97%时D.前中后制程,模块发现某款材料单项不良大于3%时(偏光片大于5%)E.其他部门对生产支持不够导致生产不能正常运作。

生产异常管理流程图

43 让 v 吃午餐 开始2 跟 5 人 34t

相关说明

相关记录

备注

生产异常分类

计划 异常

物料 异常

设备 异常

品质 异常

产品 异常

水电 异常

Y 重发性 既定措施 Y N 停车判断

(停车流程) 应急措施

及时报告

上级汇报

N 外联 Y 外部联络

异常原因分析

A

对策制定/修改 N 评审 Y N 安全审批 Y 审批手续办理

审批 Y N 外联 Y

责任部门

控制流程

相关说明

相关记录

备注

联络 N 审批 Y 对策实施

A

效果验证

N 外验 Y 办理 N 审批 Y 异常排除 N

开车 Y 开车流程 N 跟踪确认 Y 正常生产

异常处理/预防报告

审批 Y 列入异常处理既定措施

N

异常汇总表

异常分析

Y (持续改进管理流程)

改进 N

记录存档

结束

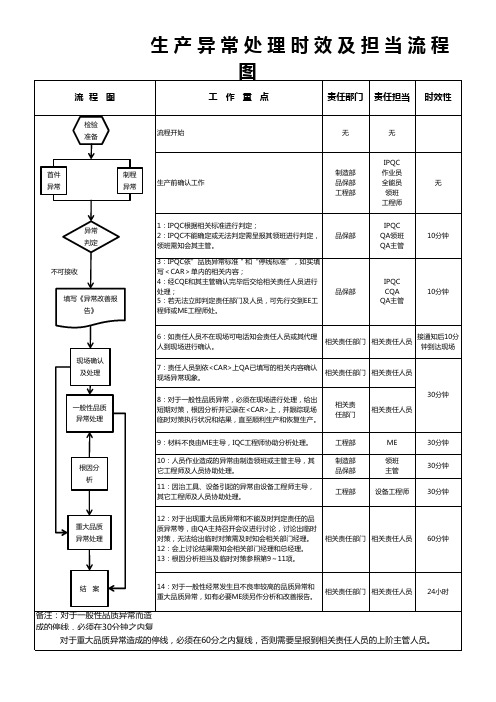

生产异常处理时效及担当流程图(草稿)

14:对于一般性经常发生且不良率较高的品质异常和重 相关责任部门 相关责任人员 大品质异常,如有必要ME须另作分析和改善报告。

24小时

备注:对于一般性品质异常而造成的停线,必须在30分钟之内复线,否则需要呈报到相关责任人员其上阶主管人员; 对于重大品质异常造成的停线,必须在60分之内复线,否则需要呈报到相关责任人员的上阶主管人员。

相关责任部门 相关责任人员 30分钟 相关责 任部门 相关责任人员

一般性品质 异常处理

工程部 制造部 品保部 工程部

ME 领班 主管 设备工程师

30分钟 30分钟 30分钟

根因分 析

10:人员作业造成的异常由制造领班或主管主导,其它 工程师及人员协助处理。 11:因治工具、设备引起的异常由设备工程师主导,其 它工程师及人员协助处理。

重大品质 异常处理

12:对于出现重大品质异常和不能及时判定责任的品质 异常等,由QA主持召开会议进行讨论,讨论出临时对 策,无法给出临时对策需及时知会相关部门经理。 相关责任部门 相关责任人员 12:会上讨论结果需知会相关部门经理和总经理。 13:根因分析担当及临时对策参照第9~11项。

60分钟

结 案

品保部

10分钟

不可接收

填写《异常改善报

品保部

IPQC CQA QA主管

10分钟

告》

相关责任部门 相关责任人员

接通知后10分 钟到达现场

现场确认

及处理

7:责任人员到依<CAR>上QA已填写的相关内容确认 现场异常现象。 8:对于一般性品质异常,必须在现场进行处理,给出 短期对策,根因分析并记录在<CAR>上,并跟踪现场 临时对策执行状况和结果,直至顺利生产和恢复生产。 9:材料不良由ME主导,IQC工程师协助分析处理。