氢化丁腈橡胶耐热老化性能的研究

氢化丁腈橡胶耐温范围

氢化丁腈橡胶耐温范围氢化丁腈橡胶(HNBR)是一种具有出色耐热性能的合成橡胶材料。

它在高温环境下表现出卓越的耐候性、耐油性和抗老化能力。

在本文中,我们将探讨氢化丁腈橡胶的耐温范围、其在不同温度下的特性以及其适用性。

1. 什么是氢化丁腈橡胶?氢化丁腈橡胶是由丁腈橡胶(NBR)经过氢化处理而得到的一种改性橡胶材料。

氢化处理将部分丁腈单体中的双键转变为单键,从而提高了其耐热性能。

它通常以HNBR缩写来表示。

2. 氢化丁腈橡胶的耐温范围HNBR具有良好的耐高温性能,其耐温范围通常在-40°C至150°C之间。

这使得它能够在广泛的工业应用中承受高温环境下的挑战。

相比于一般丁腈橡胶,HNBR可以在更高的温度下保持其物理性能和化学特性。

3. 氢化丁腈橡胶的特性在不同温度下,HNBR表现出不同的特性,这些特性对其在不同应用中的适用性至关重要。

a. 低温特性:HNBR在低温下仍能保持其弹性和柔软性。

在-40°C的极寒环境下,它能保持较好的尺寸稳定性和耐用性。

b. 中温特性:在中温范围内,HNBR表现出较高的可塑性和弹性模量,这使其成为许多密封应用的理想选择。

它在温度为~80°C至100°C之间表现出最佳的物理性能。

c. 高温特性:HNBR在高温环境下仍然能保持良好的弹性和耐久性。

在持续暴露于150°C的高温下,它仍然能够保持其原有的弹性模量和拉伸强度。

4. 氢化丁腈橡胶的应用HNBR由于其出色的耐温性能,在许多工业领域中得到广泛应用。

以下是一些常见的应用领域:a. 汽车工业:HNBR被广泛用于汽车发动机和传动系统的密封件、振动垫圈等部件中,以应对高温和高压的环境要求。

b. 石油和天然气行业:HNBR在石油和天然气开采、输送和处理过程中,用于制造密封件、O型圈和其他耐热部件。

c. 制药和食品工业:HNBR广泛应用于制药和食品加工设备中的密封件,以满足高温和卫生要求。

氢化丁腈橡胶的耐热和耐介质性能

持NR B 原有 的优异 耐油性 及耐化 学药 品的 同时 , 又

获得了良 的耐热、 好 耐高温、 高压 、 耐臭氧等性能,

由于拉伸 结 晶, 其强度 拉伸性 能也很优 异 。 氢化丁 腑 橡胶 自八十 年代 加拿 大 p lsr 日本 Zo o ya 、 en和 德 国 的 B y r等公 司 的产品投 放 市场 以来 获得 了 ae 越 来越广 泛 的应用 。 随着工 业技 术的发展 , 其是 尤

维普资讯

《 广东橡胶》20 年 第 8 06 期

・9・ 1

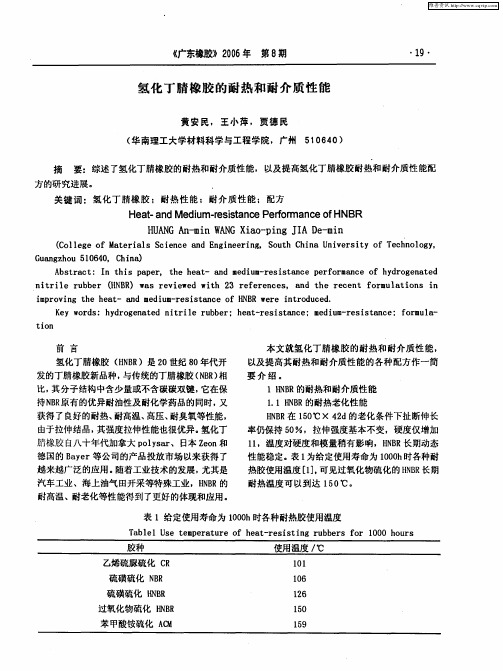

氢 化 丁 腈 橡 胶 的 耐 热 和 耐 介 质 性 能

黄 安民 ,王小 萍, 贾德 民

( 南理 工 大 学材 料 科 学与工 程 学 院 ,广 州 5 6 0) 华 1 4 0

摘 要:综述了氢化丁腈橡胶的耐热和耐介质性能,以及提高氢化丁腈橡胶耐热和 耐介质性能配

化丁腈橡胶的性能随着不饱和度的增加, 老化性能

里 明显线 性下 降趋 势 。热氧 老 化是破 坏

氢化丁腈橡胶的耐热性能主要取决于氢化度, 换言之, 决于剩余的双键含量。 取 如图 1所示。氢

熬空气老化试验 伸长率变化

l  ̄ 6 h 5 18

丙烯腑含量 (6 3%)

压缩变形

(o ] g f M t r a s S in e a d E g n e i g S u h C i a U i e s t f T c n l g , C 1 e e o a e i l c e c n n i e r n , o t h n n v r i y o e h o o y

橡胶中的双键。由于 HB NR中的双键大部分被 饱 和 ,NR HB 具有优 异的耐热性 能 。ah mt [ H sioo 2 ]研 究表明,硫磺硫化的 Z to 00 在与含丙烯腈 ep l 12 相近的NR B 使用寿命相同的情况下, 其使用温度高 2 ℃。 氧化物硫 化 的 Zto 可在 10 0 过 ep l 6 ℃的空气环 境 中连续使用 10 00h以上 。氢化 率 9 %的 硎B , 0 R 耐热性介于 N R B 和丙烯酸橡胶之间,而氢化率约

不同饱和度氢化丁腈橡胶耐高温性能

不同饱和度氢化丁腈橡胶耐高温性能李波;杜斌;周雷;何连成;吴宇;王琦;赵洪国;胡海华【摘要】研究了丙烯腈质量分数为36% 的两种不同饱和度的氢化丁腈橡胶(HNBR)在常温及180 ℃时的物理机械性能,以及180 ℃时在水、柴油及水基钻井液三种不同介质中的耐介质性能.结果表明,饱和度对硫化速度、物理机械性能影响不大,但含双键多的饱和度为96% 的 HNBR具有更好的压缩回弹性、耐磨性和低的压缩生热性能.饱和度为99% 的 HNBR在高温、高温水、柴油及水基钻井液中老化后有更好的性能保持率,且在高温高压水及水基钻井液中的溶胀性能较饱和度为96% 的 HNBR差.%The physical and mechanical properties of the two types of hydrogenated nitrile-butadi-ene rubber(HNBR)that the acrylonitrile content were 36% at room temperature and high temperature(180 ℃)in air and also in three mediums of water,diesel and water based drilling fluid at 180 ℃ were studied.The results showed thatthe difference of saturation degree between two kinds of HNBR has little effect on curing speed and physical and mechanical properties.But the HNBR with multiple bonds has better compression resilience and wear resistance,and low dynamic compression heat build-up.The HNBR with 99% saturation degree has the better property retention than the HN-BR with 96% at 180 ℃ temperature in air,and the three mediums But the swelling property is weaker than it in high temperature and high pressure waterand water based drilling fluid.【期刊名称】《弹性体》【年(卷),期】2018(028)002【总页数】5页(P52-56)【关键词】氢化丁腈橡胶;饱和度;耐介质性;高温;水基钻井液【作者】李波;杜斌;周雷;何连成;吴宇;王琦;赵洪国;胡海华【作者单位】中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院,北京102200;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060;中国石油石油化工研究院合成橡胶工程研究中心甘肃省合成橡胶工程技术研究中心,甘肃兰州730060【正文语种】中文【中图分类】TQ333.7氢化丁腈橡胶(HNBR)是一种综合性能好的特种橡胶,其分子结构中含有极性基团,主链具有高饱和度,因此具有优异的耐油性、耐热性、耐高压性、耐水蒸气及耐酸性、耐动态疲劳和耐臭氧性能[1-3]。

氢化丁腈橡胶过氧化物硫化体系的研究

氢化丁腈橡胶过氧化物硫化体系的研究氢化丁腈橡胶过氧化物硫化体系的研究1. 引言1.1 主题介绍近年来,氢化丁腈橡胶过氧化物硫化体系的研究备受关注。

这种体系结合了氢化丁腈橡胶优异的耐热性和化学稳定性,以及过氧化物硫化技术的高效性和环保性。

本文将对此体系进行深入研究和综述。

1.2 主题重要性氢化丁腈橡胶广泛应用于汽车、航空航天等领域。

而过氧化物硫化体系则为橡胶制备提供了一种高效、低能耗的方法。

对氢化丁腈橡胶过氧化物硫化体系的研究有助于提高橡胶制品的性能和降低生产成本,具有重要的实际应用价值。

2. 氢化丁腈橡胶简介2.1 氢化丁腈橡胶的特性氢化丁腈橡胶是一种具有优异耐热性、抗老化性和化学稳定性的合成橡胶。

它具有广泛的应用领域,如汽车制造、电缆绝缘材料、液压密封件等。

2.2 氢化丁腈橡胶的制备方法氢化丁腈橡胶的制备主要通过丁腈橡胶的部分氢化反应实现。

制备过程中,需要考虑氢化程度、反应条件和催化剂等因素对橡胶性能的影响。

3. 过氧化物硫化技术简介3.1 过氧化物硫化的原理过氧化物硫化是一种利用过氧化物作为交联剂的橡胶硫化方法。

其原理是过氧化物在一定的条件下分解产生活性自由基,进而与橡胶链发生交联反应,形成硫化网状结构。

3.2 过氧化物硫化的优势比较传统的硫化剂,过氧化物硫化技术具有能耗低、环保性强、交联效果好等优势。

该技术还能降低橡胶中挥发性有机化合物的含量,提高产品的质量和安全性。

4. 氢化丁腈橡胶过氧化物硫化体系研究进展4.1 影响因素的研究在氢化丁腈橡胶过氧化物硫化体系的研究中,研究人员主要关注催化剂的选择、交联剂的种类和添加量,以及反应条件对体系性能的影响等因素。

这些研究有助于优化体系,提高交联效果和性能稳定性。

4.2 性能评价方法的研究在对氢化丁腈橡胶过氧化物硫化体系进行研究时,对其性能进行准确评价是非常重要的。

研究人员一直致力于开发合适的方法和技术,如拉伸性能测试、硫含量分析和扫描电子显微镜等,以评估橡胶体系的性能。

氢化丁腈橡胶过氧化物硫化体系的研究

氢化丁腈橡胶过氧化物硫化体系的研究1. 引言在橡胶工业领域,氢化丁腈橡胶是一种重要的合成橡胶材料,具有优异的耐油、耐磨和耐热性能,被广泛应用于汽车轮胎、密封圈等领域。

而过氧化物硫化体系作为一种新型的硫化体系,可以在低温下实现橡胶的硫化,同时提高橡胶产品的耐热性和耐老化性能。

本文将对氢化丁腈橡胶过氧化物硫化体系的研究进行全面评估和深度探讨,旨在为橡胶工业的发展贡献新的技术和理论支持。

2. 概述氢化丁腈橡胶氢化丁腈橡胶是一种聚合物材料,具有良好的化学稳定性和机械性能。

其主要特点包括优异的耐热性、耐油性和耐臭氧性,因此在汽车轮胎、密封件、软管等领域得到了广泛应用。

氢化丁腈橡胶的分子结构和特性为其在不同硫化体系中的应用提供了基础,而过氧化物硫化体系正是其中之一。

3. 过氧化物硫化体系的研究现状过氧化物硫化体系是近年来发展起来的一种橡胶硫化新技术,其通过过氧化物作为引发剂,在低温下实现了橡胶的硫化。

该体系的研究涵盖了过氧化氢、过氧化二异丙苯和过氧化苯甲酰等过氧化物的应用与反应机理,以及不同碳黑和填料对其硫化性能的影响等方面。

而对于氢化丁腈橡胶这一特殊材料的过氧化物硫化体系研究还相对较少,需要进一步深入探讨。

4. 氢化丁腈橡胶过氧化物硫化体系的研究进展目前针对氢化丁腈橡胶过氧化物硫化体系的研究主要集中在以下几个方面:首先是过氧化物引发剂的选择与反应机理研究,包括过氧化氢、过氧化二异丙苯和过氧化苯甲酰等过氧化物引发剂在氢化丁腈橡胶硫化中的应用及其反应机理;其次是硫化体系中填料和助剂的作用研究,如碳黑、硫化促进剂等对氢化丁腈橡胶过氧化物硫化的影响;最后是氢化丁腈橡胶过氧化物硫化体系的工艺优化及性能评价研究。

5. 对氢化丁腈橡胶过氧化物硫化体系的个人观点和理解在氢化丁腈橡胶过氧化物硫化体系的研究中,我认为需要重点关注硫化体系的耐热性和耐老化性能,尤其是在汽车轮胎等高温高压环境下的应用。

填料的选择和助剂的作用也是需要重点考虑的问题,其对硫化体系的影响将直接影响到橡胶制品的质量和性能。

低压缩永久变形氢化丁腈橡胶的研究

低压缩永久变形氢化丁腈橡胶的研究低压缩永久变形氢化丁腈橡胶(Low pressure permanent deformation hydrogenated nitrile butadiene rubber)是一种在低压缩下能够保持永久变形的弹性材料。

本文将探讨该橡胶的研究进展及其应用前景。

低压缩永久变形氢化丁腈橡胶是一种独特的弹性材料,其具有优异的性能,包括高温稳定性、耐化学品腐蚀性、耐油性和耐磨性等。

由于这些特性,低压缩永久变形氢化丁腈橡胶在许多领域中得到了广泛的应用。

近年来,随着对高性能弹性材料需求的增加,对低压缩永久变形氢化丁腈橡胶的研究也越来越深入。

研究表明,通过控制氢化程度和交联度,可以调节低压缩永久变形氢化丁腈橡胶的力学性能。

此外,添加不同种类的填料和添加剂,还可以改善其耐磨性、耐油性和耐化学品腐蚀性。

低压缩永久变形氢化丁腈橡胶的应用领域非常广泛。

在汽车工业中,该橡胶被广泛应用于密封件、悬挂系统和橡胶垫等部件,以提高汽车的安全性和耐久性。

在航空航天领域,低压缩永久变形氢化丁腈橡胶被用作密封材料,以确保飞机和航天器在极端环境下的可靠性和安全性。

此外,该橡胶还可以用于制造橡胶管、橡胶制品和橡胶密封件等。

低压缩永久变形氢化丁腈橡胶具有许多优势,但也存在一些挑战和限制。

首先,氢化丁腈橡胶的生产成本较高,限制了其在一些应用领域的推广。

其次,氢化丁腈橡胶的耐热性相对较低,限制了其在高温环境下的应用。

此外,该橡胶的耐化学品腐蚀性也有待进一步提高。

为了克服这些挑战,研究人员正在积极寻求新的改性方法和生产工艺。

例如,引入纳米填料和改性剂可以改善低压缩永久变形氢化丁腈橡胶的性能。

此外,采用新的合成方法和工艺,也有助于降低生产成本并提高产品的性能。

低压缩永久变形氢化丁腈橡胶是一种具有广泛应用前景的弹性材料。

随着对高性能弹性材料需求的增加,对该橡胶的研究和开发也越来越重要。

通过不断改进材料的性能和生产工艺,相信低压缩永久变形氢化丁腈橡胶在未来将有更广阔的应用前景。

氢化丁腈橡胶耐热老化性能的研究

氢化丁腈橡胶耐热老化性能的研究作者:赵建勇岳红陈兵勇沙青娥来源:《粘接》2013年第10期摘要:研究了几种不同类型的防老剂对HNBR耐热空气老化的影响。

结果表明,采用防老剂RD与MB并用体系硫化胶的综合性能最好;100份生胶中加入1份防老剂RD和1份防老剂MB,在170 ℃/15 MPa×t90的条件下硫化后硫化胶的拉伸强度为28.3 MPa,180 ℃热空气老化24 h后其拉伸强度为27.4 MPa,老化48 h后其拉伸强度仍然可达17.2 MPa。

关键词:氢化丁腈橡胶(HNBR);硫化体系;耐热老化性中图分类号:TQ436+.6 文献标识码:A 文章编号:1001-5922(2013)10-0048-04自上世纪80年代新型的饱和耐油橡胶——HNBR(氢化丁腈橡胶)问世以来,以其优异的耐油、耐热和耐老化性能[1]在发达国家汽车、油田、航空、船舶等工程领域得到广泛应用。

我国对于HNBR复合材料特别是在高温场合应用的HNBR制品的研究起步较晚。

为了满足我国飞速发展的汽车工业、中西部和海上油气田开发以及国防军工的需求,有必要广泛深入开展HNBR的性能研究和产品开发[2]。

橡胶的老化主要是氧化老化,而橡胶的氧化反应是具有自动催化特性的热氧化反应,并按照自由基反应的机理进行。

老化使橡胶制品的表面龟裂,物理性能下降,进而丧失使用价值。

考虑到橡胶制品的防老化要求和橡胶制品加工的工艺要求,防老剂应具有以下性能:(1)较强的防老化效果;(2)迁移到制品表层不喷霜;(3)不影响或较小影响胶料的硫化;(4)在胶料中易分散;(5)对胶料色泽无污染或污染小;(6)无毒环保。

由于HNBR主链的高饱和度,分子链中含有丙烯腈、氢化的丁二烯及少量丁二烯链段,因此与NBR相比具有更加优异的耐老化性能[3]。

进一步提高HNBR的耐热老化性能的方法有硫化[4]、添加防老剂、共混改性[5,6]和无机填料填充[7~9]等,其中,硫化体系和防老剂的选择显得尤为重要。

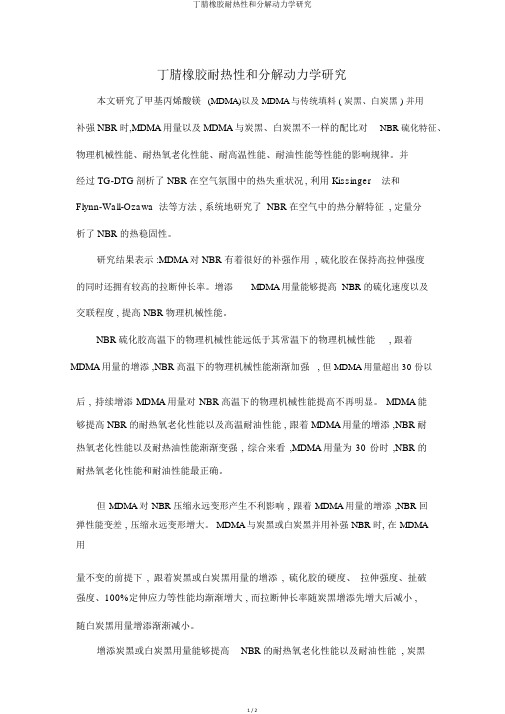

丁腈橡胶耐热性和分解动力学研究

丁腈橡胶耐热性和分解动力学研究本文研究了甲基丙烯酸镁(MDMA)以及 MDMA与传统填料 ( 炭黑、白炭黑 ) 并用补强 NBR时,MDMA用量以及 MDMA与炭黑、白炭黑不一样的配比对NBR硫化特征、物理机械性能、耐热氧老化性能、耐高温性能、耐油性能等性能的影响规律。

并经过 TG-DTG剖析了 NBR在空气氛围中的热失重状况 , 利用 Kissinger法和Flynn-Wall-Ozawa 法等方法 , 系统地研究了 NBR在空气中的热分解特征, 定量分析了 NBR的热稳固性。

研究结果表示 :MDMA对 NBR有着很好的补强作用 , 硫化胶在保持高拉伸强度的同时还拥有较高的拉断伸长率。

增添MDMA用量能够提高 NBR的硫化速度以及交联程度 , 提高 NBR物理机械性能。

NBR硫化胶高温下的物理机械性能远低于其常温下的物理机械性能, 跟着MDMA用量的增添 ,NBR高温下的物理机械性能渐渐加强, 但 MDMA用量超出 30 份以后 , 持续增添 MDMA用量对 NBR高温下的物理机械性能提高不再明显。

MDMA能够提高 NBR的耐热氧老化性能以及高温耐油性能 , 跟着 MDMA用量的增添 ,NBR耐热氧老化性能以及耐热油性能渐渐变强, 综合来看,MDMA用量为30 份时,NBR的耐热氧老化性能和耐油性能最正确。

但 MDMA对 NBR压缩永远变形产生不利影响 , 跟着 MDMA用量的增添 ,NBR回弹性能变差 , 压缩永远变形增大。

MDMA与炭黑或白炭黑并用补强 NBR时, 在 MDMA用量不变的前提下, 跟着炭黑或白炭黑用量的增添, 硫化胶的硬度、拉伸强度、扯破强度、100%定伸应力等性能均渐渐增大 , 而拉断伸长率随炭黑增添先增大后减小 ,随白炭黑用量增添渐渐减小。

增添炭黑或白炭黑用量能够提高NBR的耐热氧老化性能以及耐油性能, 炭黑或白炭黑用量在20~30 份时 ,NBR耐热氧老化以及耐油性能最好。

丁腈橡胶的老化试验标准

丁腈橡胶是一种常用的合成橡胶材料,广泛应用于汽车、机械设备、电子产品等领域。

然而,随着使用时间的增长,丁腈橡胶会逐渐老化失效,降低其性能和寿命。

因此,进行丁腈橡胶老化试验十分重要。

本文将介绍丁腈橡胶老化试验的标准及相关内容。

一、老化试验目的丁腈橡胶老化试验的主要目的是评估丁腈橡胶材料在特定条件下的老化变化情况,以确定其耐久性和可靠性。

通过老化试验,可以预测丁腈橡胶在实际使用环境下的寿命,并为产品设计、材料选择和质量控制提供参考依据。

二、老化试验方法1. 加速老化试验:采用特定的加热设备和试验条件,模拟丁腈橡胶在长期使用过程中的老化情况。

常用的加速老化试验方法包括高温老化、氧气老化和紫外线老化等。

2. 自然老化试验:将丁腈橡胶样品暴露在自然环境下,观察其老化变化。

这种试验方法模拟了实际使用环境中的老化情况,但需要较长时间才能得到结果。

三、老化试验参数1. 温度:丁腈橡胶老化试验中常用的温度范围为50℃至150℃。

根据具体需求和应用环境,可以选择适当的老化温度。

2. 时间:老化试验的时间要根据实际需求确定,一般为数小时至数百小时。

加速老化试验的时间一般比自然老化试验短。

3. 氧气浓度:氧气老化试验中,氧气浓度是一个重要参数。

通常使用纯氧或高氧浓度的气体进行试验。

四、老化试验评估指标1. 物理性能指标:包括拉伸强度、断裂伸长率、硬度和密度等。

老化前后对这些指标进行测量和对比,以评估丁腈橡胶的物理性能变化。

2. 动态性能指标:包括动态力学性能和动态磨损性能等。

通过测量老化前后的动态性能指标,可以评估丁腈橡胶的弹性、耐磨性等性能变化。

3. 化学性能指标:包括耐油性、耐溶剂性和耐酸碱性等。

通过测量老化前后的化学性能指标,可以评估丁腈橡胶在不同环境下的耐化学品性能变化。

五、老化试验标准丁腈橡胶的老化试验通常遵循国际标准和行业标准。

常用的国际标准有ISO 188、ASTM D573和D1149等。

在国内,相关标准有GB/T 3512和GB/T 7762等。

氢化丁腈橡胶的研究进展

氢化丁腈橡胶的研究进展首先,HNBR的合成方法是研究的重点之一、传统的合成方法是通过共聚合反应将丁腈橡胶与氢化剂反应,但这种方法的反应条件较为苛刻且反应效率低。

近年来,研究人员提出了一种新的合成方法,即通过选择性氧化还原反应将丁腈橡胶转化为HNBR。

这种方法具有反应条件温和、高效且反应产物纯度高等优点,因此得到了广泛的应用。

其次,HNBR的改性研究也取得了重要的进展。

由于HNBR的机械性能相对较差,因此研究人员通过添加填料来改善其力学性能。

常用的填料包括碳黑、二氧化硅等。

通过填充剂的添加,可以显著提高HNBR的强度、硬度和耐磨性。

此外,研究人员还通过在HNBR中添加不同的增韧剂来增强其韧性。

常用的增韧剂有多官能团润滑剂、改性树脂等。

这些改性方法使得HNBR在应用中能够更好地满足特定要求。

HNBR的应用领域也在不断扩大。

由于其具有较高的耐油性和耐腐蚀性,HNBR被广泛应用于汽车、航空航天、石油化工等领域。

例如,在汽车工业中,HNBR被用作密封件、O型圈和V型带等零部件。

在航空航天领域,HNBR被用于制造高温密封件和耐腐蚀管道。

此外,HNBR还被用作垫片、胶管和密封件等。

随着科学技术的不断发展,HNBR的研究进展还面临一些挑战。

首先,HNBR的高温耐热性和低温耐寒性需要进一步提高。

其次,HNBR的力学性能和耐老化性能仍然有待改善。

此外,HNBR的大规模合成和应用还存在一些技术问题,需要进一步研究和解决。

综上所述,氢化丁腈橡胶作为一种高性能橡胶材料,近年来在合成方法、改性研究和应用领域都取得了重要的进展。

然而,HNBR在一些方面仍然存在一些问题,需要进一步的研究和开发。

相信随着科学技术的不断发展,HNBR的性能和应用将会得到进一步提高,为工业领域带来更多的创新。

丁腈橡胶热氧老化性能研究及寿命预测

入炭 黑 , 停 3 0 S 后放 上顶栓 ) ; 排胶 , 1 6 ai r n 。 开炼 工艺 : 待母炼 胶包辊均匀 后, 加 入 促 进 剂, 胶料 全部 吃粉后 左右 3 / 4各割 刀 3次 , 最 后加

1 实 验 部 分

1 . 1 原 料

入硫 黄左 右 3 / 4各 割 刀 3次 , 薄通 7次 后排 气 下 片, 室温 下停放 1 6 h备用 。

命 预 测 。结 果 表 明 , NB R硫化胶热氧老化 以交联反 应为主 , 随着热氧老化 时 间的延长 , 总 交联 密 度 、 定

伸应力增 大, 断 裂伸 长 率 性 能 下 降 , 拉 伸 强 度 在 较 低 测 试 温 度 下 先 增 大后 减 小 ; 通 过 动 力 学 曲线 直 线 化

( 1 . 青岛科技大学 高性能聚合物研究院, 山东 青 岛 2 6 6 0 4 2 ; 2 . 山东 海 化 集 团 , 山东 潍坊 2 6 2 7 3 7 )

摘 要 : 采 用 加 速 老 化 的 实 验 方 法 研 究 了丁 腈 橡 胶 ( N B R) 热氧 老化后 的性能 变化 , 并 对 其 进 行 寿

法得 到 NB R材料在热氧老化条件下的寿命预测公式 , 以 断 裂伸 长 率 作 为评 价 指 标 时在 温 度 为 2 9 8 K下

寿命预测为 2 a 。为 准 确 预 测 N B R材 料 的 寿命 , 需要 对 实验 条 件 和 性 能 指 标 做 严 格 要 求 , 综 合 多 方 面 条

定为 5 0 0 am/ r ai r n ; 热 氧 老化 性 能测 试 : 按 GB

3 5 1 2 —8 3 制样 , 将试样置于老化箱实验 , 老 化 温

hnbr材料标准

hnbr材料标准HNBR材料是一种高性能工程橡胶材料,全称为氢化丁腈橡胶(Hydrogenated Nitrile Butadiene Rubber)。

它是在合成橡胶的基础上进行氢化处理而得到的一种高强度、高耐热、耐油性能优异的橡胶材料。

HNBR材料具有很高的化学稳定性,在高温、高压、浸泡在各种液体介质中,特别是油类介质中,都能表现出优异的性能。

HNBR材料的主要特点包括:1.耐油性:HNBR材料具有出色的耐油性能,能够在含油环境下工作,不易受到油类介质的侵蚀。

2.耐热性:HNBR材料具有较高的耐热性,可以在温度范围从-40°C到150°C之间工作,不易因高温而老化、硬化。

3.耐臭氧性:HNBR材料具有较好的耐臭氧性,能够在含有臭氧的环境中长期使用,不易受到臭氧的破坏。

4.抗疲劳性:HNBR材料具有较高的弹性恢复性,能够在循环负载下保持稳定的性能,不易发生疲劳断裂。

5.机械性能:HNBR材料具有较高的抗张强度、抗撕裂强度和断裂伸长率,能够承受较大的机械应力。

6.热氧老化性:HNBR材料具有较好的热氧老化性能,能够在长期暴露在含氧环境中不易发生老化。

HNBR材料的应用广泛,特别适用于汽车、航空航天、石油化工、冶金、采矿等行业。

在汽车行业中,HNBR材料常被用于制造发动机密封件、O型圈、油封、减震器等零部件。

在航空航天领域,HNBR材料常被用于制造高温、高压环境下的密封件和管道接头。

而在石油化工、冶金、采矿等行业中,HNBR材料则广泛应用于油气管道系统、化工阀门、密封装置等。

考虑到不同领域和应用的需求,国际上制定了各种HNBR材料的标准规范。

主要的标准包括美国ASTM D1418-16a、欧洲EN 549和EN 12300、德国DIN 7867等。

这些标准规定了HNBR材料的物理性能、化学性能、机械性能、耐热性、耐油性等指标要求,以确保材料的质量和稳定性。

HNBR材料的生产工艺主要包括橡胶合成、氢化处理、制粒和硫化。

氢化丁腈橡胶 (2)

氢化丁腈橡胶简介氢化丁腈橡胶(Hydrogenated Nitrile Butadiene Rubber,HNBR)是一种合成橡胶,由合成橡胶领域的科学家开发出来,以满足特定的工业需求。

氢化丁腈橡胶在耐油性、耐热性、耐化学品等方面具备优异的性能,因此在汽车、航空航天、石油化工等领域得到广泛应用。

本文将介绍氢化丁腈橡胶的特性、制备方法、应用领域以及优缺点。

特性1. 耐油性氢化丁腈橡胶具有极佳的耐油性,可以在高温、高压和恶劣的工作环境下保持其性能稳定。

这使得氢化丁腈橡胶成为汽车发动机密封件、油封等耐油性要求较高的零部件的理想材料。

2. 耐热性HNBR具有优异的耐热性能,在高温环境下仍然可以保持良好的性能。

一般情况下,HNBR的使用温度范围可达-40℃至150℃,在一些特殊的应用场合下,甚至可以达到200℃。

3. 耐化学品性HNBR对于酸、碱等广谱化学物质具有较好的耐受性。

它可以在很多腐蚀性介质中长时间工作,不会因接触化学物质而引发化学反应。

4. 抗老化性HNBR具有较好的抗氧化和抗紫外线性能,其寿命更长。

这使得HNBR在户外设备、气候变化较大的环境下依然能够保持其原有的性能。

5. 弹性良好HNBR具有很好的弹性,即使在高温、高压情况下也能保持较好的弹性变形性能。

这使得HNBR广泛应用于密封件、振动隔离垫等领域。

制备方法氢化丁腈橡胶的合成方法通常是通过在丁腈橡胶的分子链上引入氢原子而实现的。

在这个过程中,需要使用催化剂来催化反应,以实现橡胶分子链上部分或全部丁烯基转化为丁烯基氢化物。

这样一来,氢化丁腈橡胶的分子链就引入了更多的饱和键,提高了其耐热性、耐油性等性能。

应用领域HNBR由于其优异的性能,在许多工业领域得到了广泛应用:1. 汽车行业氢化丁腈橡胶被广泛应用于汽车行业,特别是引擎系统中的耐油密封件。

它可以承受高温高压下的恶劣环境,保护引擎的正常运行。

2. 航空航天在航空航天领域,HNBR广泛应用于液压密封件、燃料储存系统等需要耐热、耐油性能的部件。

氢化丁腈橡胶耐热和耐介质性能

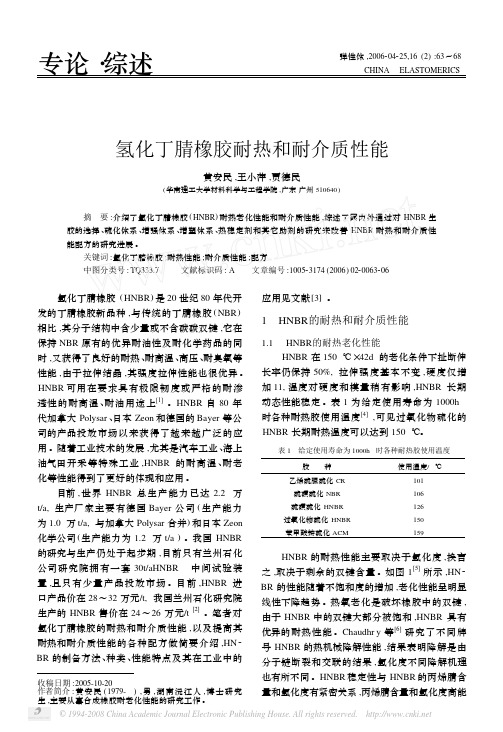

专论・综述弹性体,2006204225,16(2):63~68CHINA ELASTOMERICS收稿日期:2005-10-20作者简介:黄安民(1979-),男,湖南沅江人,博士研究生,主要从事合成橡胶耐老化性能的研究工作。

氢化丁腈橡胶耐热和耐介质性能黄安民,王小萍,贾德民(华南理工大学材料科学与工程学院,广东广州510640)摘 要:介绍了氢化丁腈橡胶(HNBR )耐热老化性能和耐介质性能,综述了国内外通过对HNBR 生胶的选择、硫化体系、增强体系、增塑体系、热稳定剂和其它助剂的研究来改善HNBR 耐热和耐介质性能配方的研究进展。

关键词:氢化丁腈橡胶;耐热性能;耐介质性能;配方中图分类号:TQ333.7 文献标识码:A 文章编号:100523174(2006)022******* 氢化丁腈橡胶(HNBR )是20世纪80年代开发的丁腈橡胶新品种,与传统的丁腈橡胶(NBR )相比,其分子结构中含少量或不含碳碳双键,它在保持NBR 原有的优异耐油性及耐化学药品的同时,又获得了良好的耐热、耐高温、高压、耐臭氧等性能,由于拉伸结晶,其强度拉伸性能也很优异。

HNBR 可用在要求具有极限韧度或严格的耐渗透性的耐高温、耐油用途上[1]。

HNBR 自80年代加拿大Polysar 、日本Zeon 和德国的Bayer 等公司的产品投放市场以来获得了越来越广泛的应用。

随着工业技术的发展,尤其是汽车工业、海上油气田开采等特殊工业,HNBR 的耐高温、耐老化等性能得到了更好的体现和应用。

目前,世界HNBR 总生产能力已达2.2万t/a,生产厂家主要有德国Bayer 公司(生产能力为1.0万t/a,与加拿大Polysar 合并)和日本Zeon 化学公司(生产能力为1.2万t/a )。

我国HNBR 的研究与生产仍处于起步期,目前只有兰州石化公司研究院拥有一套30t/aHNBR中间试验装置,且只有少量产品投放市场。

目前,HNBR 进口产品价在28~32万元/t,我国兰州石化研究院生产的HNBR 售价在24~26万元/t[2]。

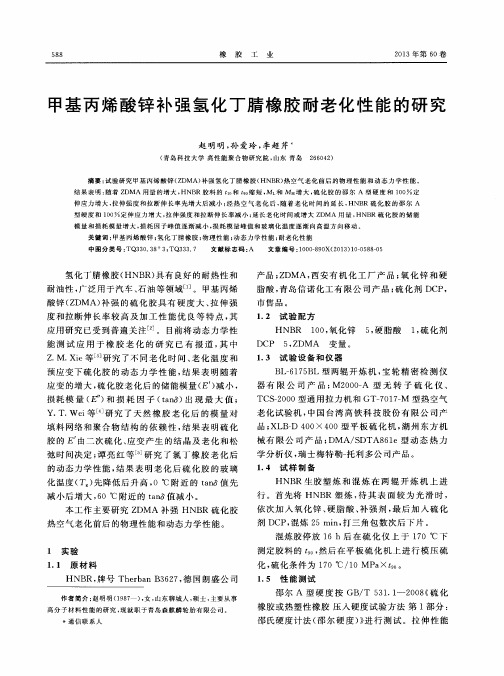

甲基丙烯酸锌补强氢化丁腈橡胶耐老化性能的研究

橡

胶

工

业

2 0 1 3年 第 6 O卷

甲基 丙烯 酸 锌 补 强 氢化 丁腈 橡胶 耐老 化 性 能 的研 究

赵 明明 , 孙爱玲 , 李超 芹

( 青 岛 科技 大学 高 性 能 聚合 物 研 究 院 , 山 东 青 岛 2 6 6 0 4 2 )

摘要 : 试 验 研 究 甲 基 丙烯 酸锌 ( Z D MA) 补强氢化丁腈橡胶( HNB R) 热 空 气 老 化 前 后 的 物 理性 能 和 动 态 力 学 性 能 。 结 果表明: 随着 Z D MA 用 量 的 增 大 , HNB R胶 料 的 t 1 o 和 t 9 o 缩 短, ML 和 MH 增大 , 硫化 胶的邵尔 A 型硬度和 1 0 0 定 伸 应 力增 大 , 拉 伸 强 度 和 拉 断 伸 长率 先 增 大 后 减 小 ; 经 热 空气 老 化 后 , 随着老化时 间的延长 , HNB R 硫 化 胶 的 邵 尔 A 型硬度和 1 0 0 定 伸 应 力增 大 , 拉 伸 强 度 和 拉 断 伸 长 率 减小 ; 延长老化时间或增大 Z DMA 用 量 , HN B R 硫 化 胶 的 储 能 模 量 和损 耗 模 量 增 大 , 损 耗 因 子 峰值 逐 渐 减 小 , 损 耗 模 量 峰值 和玻 璃 化 温 度 逐 渐 向 高 温 方 向移 动 。 关键 词 : 甲基 丙 烯 酸 锌 ; 氢 化 丁 腈橡 胶 ; 物理性能 ; 动 态 力 学 性能 ; 耐 老 化 性 能 中 图 分 类号 : TQ3 3 0 . 3 8 3 ; TQ3 3 3 . 7 文 献 标 志码 : A 文章编号 : 1 0 0 0 — 8 9 0 X( 2 0 1 3 ) 1 0 - 0 5 8 8 — 0 5

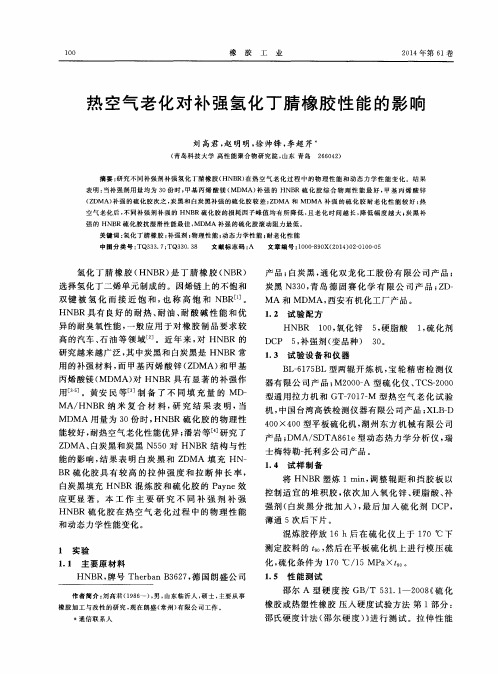

热空气老化对补强氢化丁腈橡胶性能的影响

B L 一 6 1 7 5 B L型两辊 开 炼机 , 宝 轮 精 密 检 测 仪 器有 限公 司 产 品 ; M2 O O 0 一 A 型硫 化仪 、 T C S - 2 0 0 0 型通 用拉 力机 和 G T一 7 0 1 7 - M 型热 空 气 老 化 试 验

丙 烯酸镁 ( MD MA) 对 HNB R具有 显 著 的补 强作

作者简介: 刘高君 ( 1 9 8 6 一) , 男, 山东 临沂 人 , 硕士 , 主 要 从 事

邵尔 A 型硬 度 按 GB / T 5 3 1 . 1 —2 O O 8 《 硫 化

橡 胶 加 工 与 改性 的研 究 , 现在朗盛( 常州 ) 有 限公 司 工 作 。 *通 信 联 系人

4 0 0 ×4 0 0型平板 硫化机 , 湖 州 东方 机 械有 限公 司 产品; D MA/ S D T A8 6 1 e型动态 热力 学 分 析仪 , 瑞 士梅 特勒一 托 利多公 司产 品 。

1 . 4 试 样 制 备

能 较好 , 耐热 空气老 化性 能优异 ; 潘 岩等 [ 4 研 究 了

1 O O

橡

胶

工

业

2 0 1 4年 第 6 1卷

热 空气 老 化 对 补 强 氢化 丁腈橡 胶 性 能 的影 响

刘 高君 , 赵 明明 , 徐 帅锋 , 李超 芹

( 青岛科技大学 高性能聚合物研究院, 山东 青 岛 2 6 6 0 4 2 )

摘要 : 研 究不 同补 强 剂 补 强 氢 化 丁腈 橡 胶 ( HNB R) 在 热 空 气 老化 过 程 中 的 物 理 性 能 和 动 态 力 学 性 能 变化 。 结 果 表明 : 当 补 强 剂用 量 均 为 3 0份 时 , 甲基 丙 烯 酸 镁 ( MDMA) 补 强 的 HNB R硫化胶 综合物 理性能 最好 , 甲基 丙 烯 酸 锌 ( Z DMA) 补 强 的 硫化 胶 次 之 , 炭 黑 和 白 炭 黑 补强 的硫 化 胶 较 差 ; Z DMA 和 MDMA 补 强 的 硫 化 胶 耐 老 化 性 能 较 好 ; 热 空气老化后 , 不 同补 强 剂 补 强 的 HN B R 硫化 胶 的损 耗 因子 峰 值 均 有 所 降低 , 且老化时间越长 , 降低 幅 度 越 大 ; 炭 黑 补

氢化丁腈橡胶的研究进展

氢化丁腈橡胶的研究进展氢化丁腈橡胶(HNBR)是一种合成橡胶,是丁腈橡胶(NBR)与氢化处理的产物。

HNBR具有较高的耐油性、耐热性和耐化学品性能,使其成为广泛应用于汽车、石油化工、航空航天等领域的重要材料。

本文将对氢化丁腈橡胶的研究进展进行综述。

一、氢化丁腈橡胶的合成方法HNBR的合成方法主要有两种,一种是通过对丁腈橡胶进行氢化反应得到,另一种是直接将合成的聚合物进行环氧化反应后再进行氢化处理。

氢化反应通常在存在催化剂的条件下进行,常用的催化剂包括铂、钯等。

氢化反应可以选择采用碱性条件或酸性条件进行,不同的条件会对氢化率、分子量以及分子结构等性能产生影响。

二、HNBR的物理性能HNBR相比于NBR具有更优异的耐油性能,可以在高温和严苛的工况下长期运行。

同时,HNBR的抗磨性能、拉伸强度和耐燃性等性能也得到了显著的提升。

HNBR的硬度范围广,可以根据不同应用场景的要求进行调整,从而适应不同的工程需求。

三、HNBR的改性方法为了进一步提高HNBR的性能,研究者们进行了大量的改性工作。

其中包括添加纳米填料、掺入其他橡胶或塑料、化学交联等方法。

纳米填料的添加可以显著提高HNBR的力学性能和耐磨性能;与其他橡胶的共混可以改善HNBR的加工性能和耐热性能;化学交联可以提高HNBR的耐油和耐腐蚀性能。

四、HNBR在汽车领域的应用HNBR在汽车领域的应用主要包括密封件、橡胶件和胶带等。

由于HNBR具有优异的耐油性和耐高温性能,使其适用于汽车发动机密封件、燃油系统管道和O型圈等部件的制造。

HNBR还可以用于制造真空制动系统的密封圈和橡胶管件等。

此外,HNBR在制动液和冷却液等介质中的稳定性也得到了广泛的检验和应用。

五、HNBR的研究展望虽然HNBR已在许多领域得到了广泛应用,但仍然存在一些问题亟待解决。

首先,HNBR在制备过程中的合成杂质和副产物会对其物理性能产生不利影响,如提高了硬度、降低了拉伸强度等。

其次,HNBR的加工性能和黏合性仍然有待提高。

氢化丁腈橡胶耐温范围

氢化丁腈橡胶耐温范围氢化丁腈橡胶(HNBR)是一种高性能合成橡胶,具有良好的耐热性、耐油性、耐臭氧性、耐磨损性和抗老化性能。

HNBR广泛应用于汽车、航空航天、石油化工等领域,特别是在高温和高压环境下的密封件和橡胶制品中得到了广泛应用。

本文将详细介绍HNBR的耐温范围。

一、HNBR的化学结构HNBR是通过将丁腈橡胶(NBR)与氢气反应而得到的一种氢化产物。

HNBR的主要结构单元为丁二烯基-3-丙烯酸酯(ACM)和丙烯酸甲酯(M)。

二、HNBR的物理性质HNBR具有以下主要物理性质:1. 密度:1.15-1.25g/cm³;2. 硬度:60-95 Shore A;3. 拉伸强度:10-30MPa;4. 延伸率:100%-600%;5. 耐磨损性:良好;6. 耐臭氧性:良好;7. 耐油性:良好。

三、HNBR的耐温范围HNBR具有良好的耐热性能,其耐温范围一般为-40℃至150℃。

但是,不同的HNBR材料在不同的条件下具有不同的耐温范围。

下面将分别介绍HNBR在低温、常温和高温条件下的耐温范围。

1. 低温条件下的耐温范围在低温条件下,HNBR材料表现出较好的弹性和柔韧性。

其硬度随着温度的降低而增加。

一般来说,HNBR材料在-40℃至-30℃时仍然保持较好的弹性和柔韧性。

但是,在更低的温度下,如-50℃或更低,HNBR材料可能会变得脆化并失去弹性。

2. 常温条件下的耐温范围在常温条件下,HNBR材料表现出较好的物理和机械性能。

其硬度随着硫化程度和丁二烯单体含量的变化而变化。

一般来说,HNBR材料在常温(20-25℃)下的硬度为70-90 Shore A。

在这种条件下,HNBR材料可以保持良好的弹性和柔韧性,并且具有较好的耐油性和耐臭氧性。

3. 高温条件下的耐温范围在高温条件下,HNBR材料表现出较好的热稳定性和耐热性能。

其硬度随着温度的升高而降低。

一般来说,HNBR材料在100-150℃范围内可以保持较好的物理和机械性能。

氢化丁腈橡胶性能研究

世

界

橡

胶

工

业

2 0 02

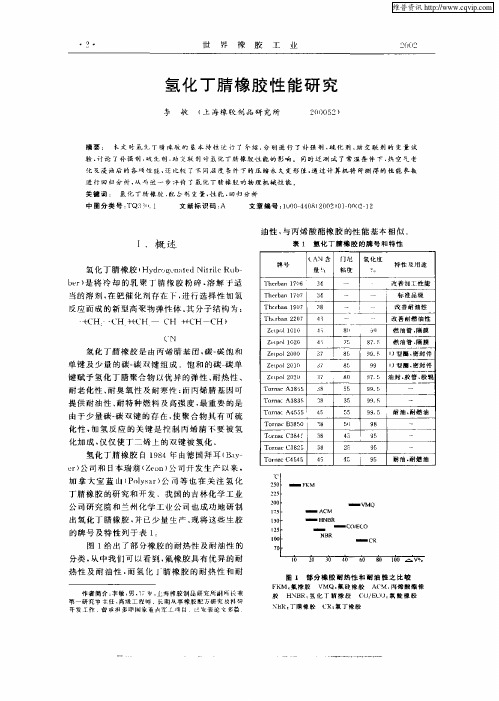

氢 化 丁 腈 橡 胶 性 能 研 究

李 敏 ( 海 橡 肢 制 品 研 究 所 上 205 ) 0 0 2

摘 要 : 本 文 对 氢 化 丁 腈 律 柱 的 基 本 特 性 进 行 了介 绍 分 别 进 行 了 补 强 荆 . 化 剂 . 交 联 荆 的 变 量 试 硫 助 验 . 论 了 补 强 制 . 化 荆 . 交 联 荆 对 氢 化 丁 腈 橡 胶 性 能 的 影 响 。 同时 迂 测 试 了 常 温 条 件 下 . 空 气 老 讨 硫 助 热 化 厦 浸 油 后 的 各 项 性 能 . 比 较 了不 同 温 度 条 件 下 的 压 缩 永 九 变形 值 , 过 计 算 机 将 所 剥 得 的 性 能枣 数 还 通 进 行 回 归 分 析 . 而 进 一 步 ; 价 了氢 化 丁 腈 槔 胶 的 物 理 机 械 性 能 。 从 千 关 键 词 : 氢 化 丁 晴 椿 胶 . 合 于 变量 . 能 . 归 分 折 配 } 6 性 回 中 图 分 类 号 : Q30 l _ 3 r 文献标识码: A 文 章 编 号 :0 04 0 (0 o 0 0 21 10 48 20 ) 100 2 9

+CH CH C H 2 … CH * CH — CH )

【N 、

3

Th r a 2 7 eb n2 0 Zto 11 ep 【 O O Zto 12 ep 【 0 0

Z to 0 0 ep 【2 0 Z to 0 0 ep 【2 】 Z to 0 0 ep 【2 2

图 1 部 分 橡 胶 耐 热 性 和 耐 油 性 之 比较

F KM ; 氟橡 胶 V MQ: 硅橡 胶 氟 A CM : 丙烯 酸酯 橡 HN BR: 氢化 丁 腈橡 腔 CO/ C 氯 醚橡 胶 E O: CR: 丁橡脏 氰

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氢化丁腈橡胶耐热老化性能的研究研究了几种不同类型的防老剂对HNBR耐热空气老化的影响。

结果表明,采用防老剂RD与MB并用体系硫化胶的综合性能最好;100份生胶中加入1份防老剂RD和1份防老剂MB,在170 ℃/15 MPa×t90的条件下硫化后硫化胶的拉伸强度为28.3 MPa,180 ℃热空气老化24 h后其拉伸强度为27.4 MPa,老化48 h后其拉伸强度仍然可达17.2 MPa。

标签:氢化丁腈橡胶(HNBR);硫化体系;耐热老化性自上世纪80年代新型的饱和耐油橡胶——HNBR(氢化丁腈橡胶)问世以来,以其优异的耐油、耐热和耐老化性能[1]在发达国家汽车、油田、航空、船舶等工程领域得到广泛应用。

我国对于HNBR复合材料特别是在高温场合应用的HNBR制品的研究起步较晚。

为了满足我国飞速发展的汽车工业、中西部和海上油气田开发以及国防军工的需求,有必要广泛深入开展HNBR的性能研究和产品开发[2]。

橡胶的老化主要是氧化老化,而橡胶的氧化反应是具有自动催化特性的热氧化反应,并按照自由基反应的机理进行。

老化使橡胶制品的表面龟裂,物理性能下降,进而丧失使用价值。

考虑到橡胶制品的防老化要求和橡胶制品加工的工艺要求,防老剂应具有以下性能:(1)较强的防老化效果;(2)迁移到制品表层不喷霜;(3)不影响或较小影响胶料的硫化;(4)在胶料中易分散;(5)对胶料色泽无污染或污染小;(6)无毒环保。

由于HNBR主链的高饱和度,分子链中含有丙烯腈、氢化的丁二烯及少量丁二烯链段,因此与NBR相比具有更加优异的耐老化性能[3]。

进一步提高HNBR 的耐热老化性能的方法有硫化[4]、添加防老剂、共混改性[5,6]和无机填料填充[7~9]等,其中,硫化体系和防老剂的选择显得尤为重要。

本文主要研究不同防老剂体系对HNBR硫化胶性能的影响。

1 实验部分1.1 原材料HNBR,ZEPEL 2010,日本瑞翁公司;防老剂RD,天津拉勃助剂有限公司;防老剂MB,浙江乐清精细化工厂;防老剂ODA,上海澎普化工厂;防老剂4010NA,南京化工厂;防老剂445,美国康宁公司;防老剂2246,江苏省海安石油化工厂;其他原料皆为市售。

1.2 设备与仪器25 t平板硫化机,XK-160型开炼机,X(S)N-5/10型强力加压翻转式密炼机,UT2080型电脑控制拉力机,智慧型UR2010型无转子硫化仪,台架实验台、天平、硬度计和恒温老化箱等。

1.3 试验过程基本配方(质量份,下同):生胶100,硬脂酸1,氧化锌5,促进剂DM 1.5,促进剂CZ 1.5,软化剂20,炭黑N330 30,甲基丙烯酸锌20,防老剂2,TAIC 1,DCP 5。

先将生胶用开炼机进行塑炼,然后在密炼机中依次加入硬脂酸、氧化锌、促进剂DM、促进剂CZ、防老剂、甲基丙烯酸锌、软化剂、炭黑N330进行密炼,最后将密炼好的母胶在XK-160型开炼机中加入TAIC和DCP,打三角包薄通8次,以辊距为2 mm下片。

停放24 h 后,用硫化仪绘制硫化曲线,确定正硫化时间t90,用25 t平板硫化机硫化试样,硫化条件为170 ℃/15 MPa×t90 。

1.4 性能测试物理性能:邵尔A型硬度按GB/T 531—1999在XY-1型橡胶硬度计上测定。

拉伸性能和撕裂性能分别按GB/T 528—1998和GB/T 529—1999在电子拉力机上测试,拉伸速度为500 mm/min。

耐热老化性能:按GB/T 3512—2001在GT-7017型鼓风式热氧老化箱中测定。

动态应变扫描分析:用美国Alpha公司RPA2000型橡胶加工分析仪测定。

2 结果与讨论2.1 物理性能2.1.1 单一防老剂试验表1是在常温与180 ℃/24 h 2种条件下热空气老化的不同种单一防老剂体系的硫化胶性能。

与未添加防老剂的硫化体系相比,添加了防老剂体系的硫化胶性能有一定的变化,故防老剂可能会在一定程度上影响HNBR的硫化,应适当控制防老剂的用量。

与其他几组体系相比,防老剂4010NA的硫化胶拉伸强度偏低,而防老剂ODA与2246的硫化胶永久变形率过大,可知:防老剂ODA、4010NA、2246不适宜用在HNBR硫化体系中。

对比常温和在180 ℃热空气老化24 h后的HNBR性能可知:防老剂在一定程度上能改善硫化胶的热稳定性。

这是由于在过氧化物硫化体系中,在长时间的高温条件下过氧化物分解产生的自由基会增多,橡胶分子交联也就越充分,即交联密度会增大,橡胶的硬度会上升,但其力学性能会相应降低。

而防老剂分子中的某些基团可以作为自由基接受体,相对减小了过氧化物自由基的数量,故橡胶性能降低程度会减小[10]。

从表1还可以得出,防老剂RD、MB、445的综合性能较为优异,因此选定这3种防老剂做进一步的实验。

2.1.2 防老剂并用试验过氧化物硫化体系中加入防老剂必然会降低交联效率,表现为模量降低、伸长率提高、压缩永久变形增加等[11],影响程度取决于防老剂体系的种类和用量。

要提高硫化胶的耐老化性能又不影响其他性能,须选择合适的防老剂体系。

采用上述基本配方,分别对防老剂RD、MB、445两两并用进行热老化试验。

2组热氧老化条件下实验结果见表2。

从表2可以看出,老化前3组并用防老剂的硫化胶性能差别不大,在180 ℃热空气老化24 h后硫化胶的硬度明显上升,拉伸强度、断裂伸长率、断裂永久变形都明显的下降,说明硫化胶的交联密度进一步提高了。

与单一防老剂相比并用防老剂体系耐热性能更加优异,这说明2种防老剂并用具有良好协同作用。

由表2还可以看出,RD/MB并用体系的硫化胶其拉伸强度、伸长率在24 h和48 h 热老化后仍能保持较高的水平,与其他2组相比变化率也是最小的,故防老剂RD与MB并用体系的耐高温老化效果最好。

2.2 应变扫描分析图1是RPA2000对HNBR硫化胶的应变扫描曲线,应变扫描的G’响应曲线与硫化胶的定伸应力和拉伸强度相关。

从图1可以看出,与其他2组防老剂体系相比,防老剂RD/MB并用的硫化胶胶料的动态模量与不加防老剂的硫化胶胶料最接近,对HNBR胶料的交联效率影响最小,表明并用防老剂RD/MB对HNBR 交联特性的影响最低[12]。

图2是硫化胶老化前后对应变扫描的tanδ差值响应曲线。

随着橡胶的老化,滞后损失增大,因此可以用老化前后tanδ的变化值来表征橡胶材料的耐老化性能,变化值越大则耐老化性能越差。

从图2可以看出并用防老剂RD/MB的tanδ变化值最小,表明其对HNBR硫化胶的耐热老化性能有更好的增进作用,这与实验数据相一致。

3 结论(1)防老剂能延缓HNBR硫化胶的老化,使其在高温下仍能较长时间使用。

(2)2种防老剂并用能表现出协同性,比用单一防老剂的效果更好。

(3)HNBR胶料采用过氧化物硫化,在本配方中RD/MB并用体系对HNBR 胶料的交联效率影响较小,硫化胶断裂永久变形值低,能使硫化胶有更好的耐高温热空气老化性能。

参考文献[1]Hong Quan Xie,Xiao Dong Li,Jun Shi Guo.Hydrogenation of nitrile butadiene rubber latex to form thermoplastic elastomer with excellent thermooxidation resistance[J].Journal of Applied Polymer Science,2003,90(4):1026–1031.[2]张防,郭强.氢化丁腈橡胶及其应用研究进展[J].特种橡胶制品,2001,22(2):54-57.[3]Hashimoto K.Handbook of Elastomers[M].New York:Marcel Dekker Inc,1988.741-757.[4]Zheng Wei,Yonglai Lu,Shouke Yan,et al.Dramatic influence of curing temperature on micro nano structure transform of HNBR filled with zinc dimethacrylate[J].Journal of Applied Polymer Science,2012,124(1):288–295.[5]Rochea N,Heuilleta P,Janina C,et al.Mechanical and tribological behavior of HNBR modified by ion implantation,influence of aging[J].Surface and Coatings Technology,2012,209(25):58-63.[6]Xin Ye,Miao Tian,Li-Qun Zhang.Some interesting phenomena in silica-filled HNBR with the addition of silane coupling agent[J].Journal of Applied Polymer Science,2012,124(2):927-934.[7]ENashar D E,Sadek E M.Preparation and characterization of nitrile butadiene rubber nanoclay composites with maleic acid anhydride as compatibilizer[J].High Performance Polymers,2012,24(7):664-670.[8]梁磊,赵素合,朱伶俐,等.纳米填料填充氢化丁腈橡胶的性能及压缩形态特征[J].合成橡胶工业,2012,35(1):17-21.[9]Xiao Ping Wang,De Min Jia,An Min Huang.Structure and properties of hydrogenated nitrile butadiene rubber/organo montmorillonite nanocomposites[J].Applied Mechanics and Materials,2011,3818:110-116.[10]黄安民,小萍,德民.配方因素对氢化丁腈橡胶性能的影响[J].橡胶工业,2007,10(54):601-603.[11]欧阳春发,宇涛,.硫化体系对氢化丁腈胶热氧老化性能的影响[J].弹性体,2011,21(5):26-29.[12]徐春燕,友平,素合.HNBR配合体系的研究[J].特种橡胶制品,2008,29(2):5-7Study of heat aging properties of hydrogenated nitrile rubberZHAO Jan-yong1,YUE Hong1,CHEN Bing-yong2,SHA Qing-e1(1.Applied Chemistry Department of Northwestern Polytechnical University,Xi’an,Shanxi 710129,China;2.The 42nd Institude of The Fourth Academy of CASC,Xiangyang,Hubei 441003,hina)Abstract:The influence of different type of antioxidants on the physical properties and hot air aging resistance of HNBR was investigated.The results showed that the vulcanizate had the best comprehensive properties when using the combined antioxidant of RD and MB.One part of antioxidant RD and one part of antioxidant MB were added into one hundred parts of raw rubber,the tensile strength of the vulcanizate obtained under thecondition of 170℃/15 MPa×t90 was 28.3 MPa,and after hot air aging for 24 h and 48 h its thesile strength was 27.4 MPa and 17.2 MPa,respectively.Key words:HNBR;vulcanizing system;heat aging resistance。