高铝矾土对中间包镁质干式振动料性能的影响

几种低温结合剂对中间包镁质干式料性能的影响

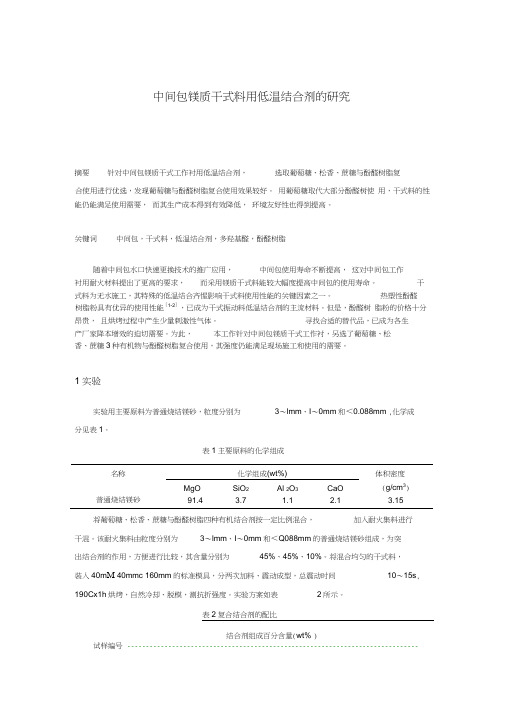

中间包镁质干式料用低温结合剂的研究摘要针对中间包镁质干式工作衬用低温结合剂,选取葡萄糖、松香、蔗糖与酚醛树脂复合使用进行优选,发现葡萄糖与酚醛树脂复合使用效果较好。

用葡萄糖取代大部分酚醛树使用,干式料的性能仍能满足使用需要,而其生产成本得到有效降低,环境友好性也得到提高。

关键词中间包,干式料,低温结合剂,多羟基醛,酚醛树脂随着中间包水口快速更换技术的推广应用,中间包使用寿命不断提高,这对中间包工作衬用耐火材料提出了更高的要求,而采用镁质干式料能较大幅度提高中间包的使用寿命。

干式料为无水施工,其特殊的低温结合齐惺影响干式料使用性能的关键因素之一。

热塑性酚醛树脂粉具有优异的使用性能[1-2],已成为干式振动料低温结合剂的主流材料。

但是,酚醛树脂粉的价格十分昂贵,且烘烤过程中产生少量刺激性气体。

寻找合适的替代品,已成为各生产厂家降本增效的迫切需要。

为此,本工作针对中间包镁质干式工作衬,另选了葡萄糖、松香、蔗糖3种有机物与酚醛树脂复合使用,其强度仍能满足现场施工和使用的需要。

1实验实验用主要原料为普通烧结镁砂,粒度分别为3〜lmm、I〜0mm和<0.088mm ,化学成分见表1。

表1主要原料的化学组成将葡萄糖、松香、蔗糖与酚醛树脂四种有机结合剂按一定比例混合,加入耐火集料进行干混。

该耐火集料由粒度分别为3〜lmm、I〜0mm和<Q088mm的普通烧结镁砂组成,为突出结合剂的作用,方便进行比较,其含量分别为45%、45%、10%。

将混合均匀的干式料,装入40m M 40mmc 160mm的标准模具,分两次加料、震动成型,总震动时间10〜15s, 190Cx1h烘烤,自然冷却、脱模,测抗折强度。

实验方案如表2所示。

表2复合结合剂的配比结合剂组成百分含量(wt% )试样编号------------------------------------------------------------------------------________________ 酚醛树脂葡萄糖松香蔗糖10.5 1.51 2.520.50.52230.52 2.5 1.54111151 2.5 1.50.5611 2.5 2.57 1.5 2.50.528 1.5 1.5 1.5 1.59 1.50.5 2.5110220.50.51120.5 1.5 2.512222213 2.510.5 1.514 2.5 2.51115 2.5 1.520.5根据实验前期结果, 干式料低温结合剂用葡萄糖和酚醛树脂复合使用。

干式料中间包

键字:干式料;随着连铸工艺的优化及对连铸钢坯质量要求的提高,中间包内衬采用耐火涂料或干式料的比例越来越高。

中间包是炼钢过程中接受从钢包流出来的钢水,并将钢水分配到各结晶器中去的连铸设备。

目前,中间包从缓冲器的作用已经演变成为钢水精炼的终端设备,其作用主要有两个:一是钢水的精炼;二是非金属夹杂的消除。

这就对中间包内衬用耐火材料提出了更高的要求。

在干式振动料没有出现以前,中间包内衬经过3个阶段的发展——无工作衬、绝热板和耐火涂料,但这3个阶段中间包内衬的使用寿命都很短,尤其是随着中间包快速更换水口技术的迅速推广,中间包的使用寿命得到大幅度提高,这就对中间包内衬的性能提出了更高的要求。

到上世纪90年代末开始出现干式振动料(以下简称干式料),与前3个阶段相比,干式料烘烤时易硬化、脱模后衬体强度高,使用中整体性好,耐钢水、渣液的冲刷、侵蚀,使用后易与永久层分离,便于翻包。

2003年年初,国内大中型钢铁公司先后在中间包上试用干式料,大大提高了中间包的使用寿命。

北京通达耐火技术有限公司生产的干式料,在中间包上使用40多个小时依然保持着良好的完整性。

传统的干式料一般以粉状酚醛树脂作为黏合剂。

该黏合剂含有一定量的甲醛和游离酚,在烘烤和使用过程中产生很臭的有害烟气,危害环境和职工身体健康;酚醛树脂碳化后的残碳留于包衬中,还会带来钢水增碳的问题;同时酚醛树脂作为有机物,在冶炼低碳钢时又容易往钢水中带入氢。

氢对钢品质的影响非常严重,是形成钢中白点、发纹、气孔等缺陷的主要原因。

由于传统干式料存在的缺陷,同时结合剂没有残留碳和氢,不会带来钢水增碳、增氢问题,符合目前材料应用领域向环保型发展的技术趋势,将有很好的应用前景。

2005年年初,上海、武汉生产干式料的厂家,先后研制出不含树脂的干式料,有效地弥补了第一代干式料在环保方面的不足。

但他们研制的黏合剂及其产品还存在泛潮、储放期短的问题。

2005年6月,攀钢冶金材料有限责任公司开始了环保型干式料的研制工作,经过3个月的探索,成功地解决了有害烟气危害环境和人身健康等问题,取得了试验室阶段的初步效果。

酚醛树脂加入量对镁钙质中间包干式料性能的影响

3. 3 酚醛树脂加入量对镁钙质干式料 1550 ℃烧成后强度的影响

镁钙质干式料在经过 1550 ℃ 高温煅烧之后,材料

内部已经达到固相烧结,所以其冷却后的常温强度要

远远大于 200 ℃ 烘烤和 1100 ℃ 烧成后的常温强度。

从图 3 可 以 看 出 酚 醛 树 脂 加 入 量 对 镁 钙 质 干 式 料

≤2. 0

20-40

45-85

2. 0-4. 0

Fineness( thru 140 mesh) ≥95%

2. 2 试验配方和制样 本次试验的试验配方基质和添加剂根据前期试验所得结论选取,PF-4012 酚醛树脂加入量从 1 ~ 3. 5%

变化为 0. 5% ,同时 200 目细粉量随酚醛树脂量增加而减少。试验配方如表 3 所示。将配制好的原料放入 搅拌锅内搅拌 4 min,倒入 40 mm × 40 mm × 160 mm 的模具中,在倒入模具的过程中要边装料边捣打,填充满 后在物料的表面使用专业模具打实后带模具上振动台振动 15 s。

小于低温烘烤后的强度。

由图 2 可以看出随着酚醛树脂加入量的增加 1100 ℃ 烧后常温抗折强度和常温耐压强度都是逐渐增大

但是增加幅度不大,总体维持在较低的强度范围内。主要因为酚醛树脂经热处理后所形成牢固的三维网络

结构,随着温度的升高约在 200 ~ 800 ℃ 分解,放出 CO2 、CO、CH4 、H2 及 H2 O 等气体,同时生成固定碳,这时 树脂得以碳化,形成碳网络结构,原有的三维网络结构被破坏使强度大幅度降低; 当温度不断升高超过 800

1550 ℃ 烧后的常温强度的影响: 随着酚醛树脂加入量

的增加 1550 ℃ 烧后常温强度都是逐渐增大当加入量

在 2% 左右时强度最大,之后随着加入量的增加强度

微孔白云石加入量对镁钙质中间包干式料性能的影响

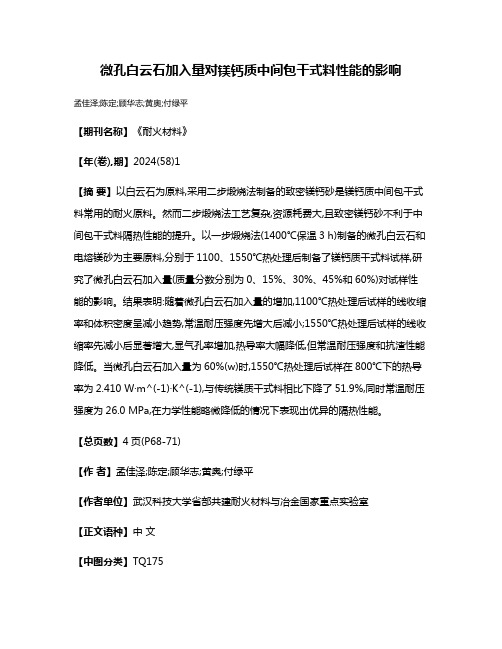

微孔白云石加入量对镁钙质中间包干式料性能的影响孟佳泽;陈定;顾华志;黄奥;付绿平【期刊名称】《耐火材料》【年(卷),期】2024(58)1【摘要】以白云石为原料,采用二步煅烧法制备的致密镁钙砂是镁钙质中间包干式料常用的耐火原料。

然而二步煅烧法工艺复杂,资源耗费大,且致密镁钙砂不利于中间包干式料隔热性能的提升。

以一步煅烧法(1400℃保温3 h)制备的微孔白云石和电熔镁砂为主要原料,分别于1100、1550℃热处理后制备了镁钙质干式料试样,研究了微孔白云石加入量(质量分数分别为0、15%、30%、45%和60%)对试样性能的影响。

结果表明:随着微孔白云石加入量的增加,1100℃热处理后试样的线收缩率和体积密度呈减小趋势,常温耐压强度先增大后减小;1550℃热处理后试样的线收缩率先减小后显著增大,显气孔率增加,热导率大幅降低,但常温耐压强度和抗渣性能降低。

当微孔白云石加入量为60%(w)时,1550℃热处理后试样在800℃下的热导率为2.410 W·m^(-1)·K^(-1),与传统镁质干式料相比下降了51.9%,同时常温耐压强度为26.0 MPa,在力学性能略微降低的情况下表现出优异的隔热性能。

【总页数】4页(P68-71)【作者】孟佳泽;陈定;顾华志;黄奥;付绿平【作者单位】武汉科技大学省部共建耐火材料与冶金国家重点实验室【正文语种】中文【中图分类】TQ175【相关文献】1.三聚磷酸钠加入量对镁钙质中间包干式料烧结性能的影响2.Fe2O3粉加入量对镁钙质中间包干式料性能的影响3.铬铁渣对镁质中间包干式料性能的影响4.酚醛树脂加入量对镁钙质中间包干式料性能的影响5.多羟基糖对镁钙质中间包干式料烧结性能的影响因版权原因,仅展示原文概要,查看原文内容请购买。

碳质材料对中间包镁质干式料抗烧结性和抗渣渗透性的影响

编辑: 张子英

194

NAIHUO CAILIAO / 耐火材料 2014 /3

http: / / www. nhcl. com. cn

第3 期

王 林, 等: 碳质材料对中间包镁质干式料抗烧结性和抗渣渗透性的影响

2014 年 6 月

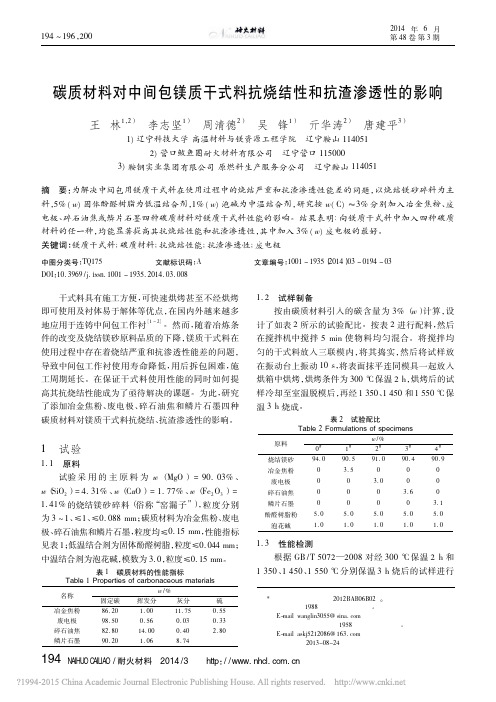

常温耐压强度检测 ; 通过测量试样的尺寸和质量计 算 300 ℃ 保 温 2 h 处 理 后 试 样 的 体 积 密 度 ; 参 照 YB / T 5200 —1993 分别检测 1 350 、 1 450 和 1 550 ℃ 保温 3 h 烧后试样的体积密度和显气孔率 ; 参照GB / T 8931 —2007 对试样进行静态坩埚法抗渣性能检测 , 试 样渣孔的尺寸为 40 mm × 35 mm, 每个渣孔内装入 70 g 中间包渣, 放入电炉内 1 550 ℃ 保温 3 h 结束后, 将试样从中间剖开, 测定坩埚试样剖面渣的渗透面积 并计算渗透面积百分率。 中间包渣的化学组成 ( w ) Al2 O3 23. 78% , MgO 17. 38% , SiO2 为: CaO 38. 27% , 5. 16% , Fe2 O3 8. 38% 。

辽宁鞍山 114051 辽宁鞍山 114051

辽宁营口 115000

要: 为解决中间包用镁质干式料在使用过程中的烧结严重和抗 渣渗透 性能 差 的问题, 以烧结 镁 砂 碎 料 为主

5% ( w ) 固体酚醛树脂为低温结合剂, 1% ( w ) 泡碱 为中温结合剂, 料, 研究 按 w ( C ) ≈3% 分 别加入 冶金 焦 粉、 废 电极 、 碎石油焦或鳞片石墨四种碳质材料对镁质干式料性能的影响。 结果表明: 向 镁 质 干 式 料 中加入 四 种碳质 材料的任一种, 均能显著提高其抗烧结性能和抗渣渗透性, 其中加入 3% ( w ) 废电极的最好。 关键词: 镁质干式料; 碳质材料; 抗烧结性能; 抗渣渗透性; 废电极

中间包镁质干式振动料抗渣性能研究

摘 要 以粒度为 3 ~ 1、≤1、≤0.088 mm的中档烧结镁砂为主要原料 , 按骨料与基质的质量比 65 35配料 , 选 用糖 、硅酸钠为复合结合剂制备了镁质干式振动料试样 。 采用静态坩埚法研究了糖 、硅酸钠加入量和添加剂 (分别为铝矾土粉 , α-Al2 O3 粉 )对干式振动料抗渣性能的影响 。结果表明 :1)糖 、硅酸钠复合加入对镁质干式振 动料抗渣性能不利 , 糖和硅酸钠加入量 (w)分别为 4%和 2%时相对最好 ;2)镁质干式振动料的渣蚀过程以渗 透为主 ;引入高铝矾土粉和 α-Al2O3 粉均可与镁砂 (MgO)高温下反应生成的尖晶石 (MA)可以显著提高干式振 动料的抗渣性能 。 关键词 干式振动料 , 中间包 , 环保型结合剂 , 抗渣性能

[ 2] 李友胜 , 郭江华 , 李楠 .中间包镁质 干式料用 结合剂的 研究 [ J] . 耐火材料 , 2007, 41(5):344 -347.

[ 3] 李芳 , 刘开琪 , 王秉军 , 等 .连铸中间包用环保型镁 质干式料的开 发 [ J] .耐火材料 , 2009, 43(5):374 -377.

SlagresistanceofMgObaseddryvibratingmixfortundish/ChengPeng, WangXitang, PengYuntao, etal// NaihuoCailiao.-2010, 44(5):359 MgO baseddryvibratingmixwaspreparedwithmedium gradesinteredmagnesia(3 -1, ≤1, ≤0.088 mm)asmainstartingmaterialandediblesugar-sodium silicateasbinder.Themassratioofaggregateand matrixis65 35.Theeffectsofadditives(highaluminabauxitepowderorα-Al2O3 powder)andsugarsodium silicatebinderonslagresistanceofthemixwereinvestigatedbythestaticcruciblemethod.Theresultsshow that:(1)ediblesugar-sodium silicatebinderharmstheslagresistanceofMgObaseddryvibratingmix, andtheoptimum additionsofsugarandsodium silicateare4% and2%, respectively;(2)the mainslagcorrosionofthemixispenetration;highaluminabauxiteandα-Al2 O3 inthematrixcanimprove theslagresistance, whichmainlyattributestotheformationofspinel. Keywords:Dryvibratingmix, Tundish, Environmentalfriendlybinder, Slagresistance Author' saddress:WuhanResearchInstituteofMetallurgyConstructionCo., Ltd.ofMCC Group, Wuhan 430081, Hubei, China

环保中间包镁质干式料的研制与使用

1 ・ 0

RE RAC ORI S & U ME F T E

O t2 0 c. 0 8

Vo_3 No5 l 3 .

环保 中间包镁 质干式料 的研 制与使 用

贾江议 郑 茜 刘 汉辉 4 10 : 7 0 3 ( . 南科 技 大 学材 料科 学 与工程 学 院 ,洛 阳 1 河 2郑 州金 科 炉料 有 限公 司 .郑州 . 4 10 ) 5 0 3

J a gi Z e gQa 。 LuH n u" iJ ny ̄ h n i J i a hi ai ) n ) (. ae a S i c n nier gC l g ea n es y f i c dT c nl y L oag4 10 , hn ; 1 M tr l ce eadE g e n o ee f n nU i rt o e ea eh o g , u yn 7 0 3 C ia i n n i l oH v i S n n c o

降低 。适 用 于 任何 气 候 条 件 下 施 工 。是 较 为 理 想

的 中 间包 工 作 衬材 料 。 主要 缺 点 是 干 式 料 用 的结

为含 A 2 3 l 的合 成原 料 。 o

.

骨 料 与基 质 料 的质 量 比为 6 :3 。 其 中骨 料 5 5

合 剂 含 有一 定 量 的 甲醛 和游 离 酚 。在 烘 烤 和使 用 过 程 中 能 产 生 有 害 烟气 ,危 害环 境 和 职 工 身 体 健

包 括 5 3 m、3 l m 和 1 O —m ~m ~ mm 三 级 颗 粒 级 配 ;

基 质 料8 m

康 ;酚 醛 树 脂 碳 化后 的残 碳 还 导 致 钢 水 增 碳 的 问

1 前 言

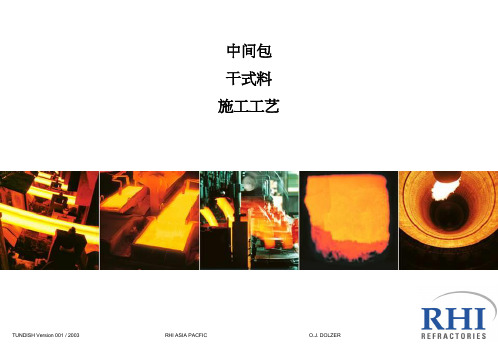

中间包干式料的使用

4

TUNDISH Version 001 / 2003

实际操作步骤

13ຫໍສະໝຸດ 4. Add the parting paint

2 4

Parting paint can be added by using: Airbrush, brush or painting roller RHI ASIA PACFIC

中间包 干式料 施工工艺

TUNDISH Version 001 / 2003

RHI ASIA PACFIC

O.J. DOLZER

1

前

言

•

近年来,随着对钢材质量要求的不断提高, 近年来,随着对钢材质量要求的不断提高,钢水中要求的非金属夹杂物越少越 同时,随着连铸工艺技术的进步, 好;同时,随着连铸工艺技术的进步,对中间包工作层材料的寿命要求也越来 越高。目前,国内外中间包工作衬主要采用硅质绝热板和镁质涂料。 越高。目前,国内外中间包工作衬主要采用硅质绝热板和镁质涂料。硅质绝热 板使用后的渣壳易清除,可实现冷包浇钢,但硅质绝热板抗侵蚀性差, 板使用后的渣壳易清除,可实现冷包浇钢,但硅质绝热板抗侵蚀性差,容易污 染环境,还可使钢产生氢脆,影响钢坯质量;镁质涂料具有很好的抗侵蚀性, 染环境,还可使钢产生氢脆,影响钢坯质量;镁质涂料具有很好的抗侵蚀性, 并对钢水中的非金属夹杂物, 等有吸附作用, 并对钢水中的非金属夹杂物,如Al2O3、SiO2等有吸附作用,从而能提高钢水的 洁净度,但碱性涂料在施工时,需加入20% 30%的水 中间包在使用前需要3 20%的水, 洁净度,但碱性涂料在施工时,需加入20%-30%的水,中间包在使用前需要3-8 小时的干燥和5 12小时的烘烤时间 以便排出涂料中的自由水和结晶水, 小时的烘烤时间, 小时的干燥和5-12小时的烘烤时间,以便排出涂料中的自由水和结晶水,消耗 了大量的煤气,浪费了宝贵的能源。并且涂料包使用完后, 了大量的煤气,浪费了宝贵的能源。并且涂料包使用完后,涂料层与永久层之 间容易烧结,造成翻包困难,渣壳难清除。 间容易烧结,造成翻包困难,渣壳难清除。通过对目前钢铁企业所用的绝热板 和镁质涂料存在的不足进行分析,并针对钢铁企业中间包使用的具体情况, 和镁质涂料存在的不足进行分析,并针对钢铁企业中间包使用的具体情况,我 公司开发生产出了一种新型长寿命的中间包干式料。 公司开发生产出了一种新型长寿命的中间包干式料。

中间包用耐火材料施工方法

中间包用耐火材料施工方法干式振动料、绝热板、水口、座砖、永久层浇注料等耐火材料在中间包的施工方法一、干式振动料在中间包的施工方法在钢厂练普碳钢中,干式料在中间包的的应用和推广很快,镁质干式料具有寿命长,易翻包、劳动强度低等优点,虽然有着施工要求高,施工时间长等缺点,但在近几年得到广泛的推广和应用干式料在中间包的具体施工方法如下:(1)施工前,将中间包吊入中包坑,清除包内的残钢残渣。

在中间包干式振动胎具外表面均匀涂抹掺加有少量石墨的黄油,并根据标准贴马粪纸。

(2)当永久层温度达到条件后,安好水口座砖模具和冲击砖。

(3)在包底平铺一层厚度符合标准的干式振动料,用木板刮平,然后吊入模具。

模具与永久层四周的间隙均匀并应符合设计要求。

(4)模具放好后,从模具四周均匀倒入干式振动料,一次加料加满且料的高度高于包沿板,开启模具上的振动电机,边加料边振动,使干式振动料填实、填满,直至料与包沿板平齐。

振动的时间为3~4min。

最后在已振实的表面喷洒少量的水。

(5)振动完成后吊至烘烤平台,烘烤2h。

冷却1h后视工作层与胎具之间分离情况进行脱模(干式料与胎具相接处四周都有分离发生方可脱模,否则加长冷却时间)。

(6)将脱模后的中间包冷却至100℃以下时,按相关的施工标准安装冲击砖和挡渣墙,并用厂家提供的干式振动修补料将接缝抹实;最后盖包盖和安装塞棒,在平台烘烤之后投入使用。

干式耐火材料振动成型的烧烤分为地面烘烤和浇铸平台烘烤。

地面烘烤时必须先点明火后开煤气,最后开压缩空气。

闭火时,先关煤气,后关压缩空气。

地面烘烤12h,视干式耐火材料与胎具相接处四周都有分商情况确定冷却时间.同时浇钢前必须在浇铸平台烘烤干式振动料的理化指标二、绝热板在中间包的施工方法镁质中间包绝热板砌包用,粘结度高,不宜脱落,耐火度高,是使用绝热板连结料的理想产品。

1)绝热板安装颗序:底部—端面—侧面;2)底部绝热板安装前,先按设汁铺设石英砂,再安装底部绝热板,从中间冲击区往两边砌,端面、侧面绝热板安装,均从左到右,安装前,要用纸棒将绝热板与永久层浇注料隔开,以便安装绝热板后再灌石英砂。

关于影响铝矾土-耐火材料化学性能因素的研究

关于影响铝矾土-耐火材料化学性能因素的研究张元星(中国地质大学(武汉)材料与化学学院 430074)摘要:以铝矾土耐火为例,比较几种不同组成原料的添加对耐火材料的化学性能产生的影响,进而对未来耐火材料的发展提出合理的建议关键词:铝矾土、板状刚玉、蓝晶石、红柱石前言随着耐火材料行业的发展和社会的进步,一些耐受性、热稳定性差,的耐火材料逐渐被取代,不定型耐火材料用量日益增加。

铝矾土-耐火材料就在这个时候衍生了出来。

天然高铝原料为铝土矿,耐火材料行业通常称为高铝矾土。

高铝矾土按品级经不同温度煅烧生产的高铝熟料是生产Al2O3-SiO2系耐火材料的重要原料。

第一章:影响耐火材料主要化学性能指标1.1耐火度耐火度是耐火材料在高温下抵抗熔化的性能。

耐火度主要取决于耐火材料的化学成份和材料中的易熔杂质的含量。

耐火度并不代表耐火材料的实际使用温度,因为在高温载负作用下耐火材料的软化变形温度会降低,所以耐火材料的实际允许最高使用温度比耐火度低。

耐火度一般通过试验测定。

耐火度大于1580℃的材料方可称为耐火材料。

1.2高温结构强度高温结构强度是指耐火制品在高温下承受压力而不发生变形的抗力。

常以负重软化温度来评定。

所谓负重软化温度是指耐火制品在0.2压力下,以一定的升温速度加热,测出样品开始变形的温度和压缩变形达4%或40%的温度。

前者的温度叫负重软化开始湿度,后者叫负重软化4%或40%的软化点。

1.3热稳定性热稳定性是指抵抗温度急剧变化而不破裂或剥落的能力,有时也称之为耐急冷急热性。

它的测定是将耐火制品加热到一定温度(850℃)然后用流动的冷水冷却,直至进行到因制品破裂而部分剥落的重量为原重量的20%时,所经爱冷热交替次数即为评定热稳定性的指标。

1.4体积稳定性体积稳定性是指耐火制品在一定温度下反复加的热、冷却的体积变化百分率。

一般在多次高温作用下,耐火制品内组成相会发生再结晶和进一歩烧结,会产生残余的膨胀或收缩现象。

基质组成对中间包干式振动料性能的影响

!% &" 抗渗剂对干式料抗渣渗透性能的影响 同时引入抗渗剂特级矾土和预合成尖晶石是为 了改善镁质耐火材料所固有的抗渣渗透性能差的缺 陷。由于镁质材料中 ’(! )& 含量应控制在 *+ , #$+ [ -] 范围内 , 所以本试验在添加 .+ 特级矾土微粉的基 础上, 固定基质料总量不变, 调整尖晶石用量, 研究了 尖晶石加入量对干式料抗渣渗透性的影响, 结果见图 & 和图 / 。从 图 中 可 以 明 显 看 出, 尖晶石加入量为 !+ 的抗渣试样的渣渗透程度最小。因此, 本试验试 样的尖晶石适宜加入量在 !+ 左右。

图 )@ 固体酚醛树脂加入量对干式料耐压强度的影响 !"#$ ) %&’()*&+*, -’ ,-(". /0*&-("+ 1*,"& 2.."3"-&, -& +1),04 "&# ,31* -’ .15 6"7123"-& 823*1"2(,

分散在干式料基质中的固体酚醛树脂在加热过程中 先逐渐软化后固化, 到 .-+ 4 时完全固化, 将干式料 的骨料和基质粘结在一起, 形成具有一定强度的结合 体。随着固体酚醛树脂加入量的逐渐增加, 此结合体 的组织结构也不断优化, 到 *# 左右时组织结构达到 最佳, 再增加结合剂用量就会恶化结合体的组织结构 而使试样的强度开始下降。而经过) )++ 4 处理后的 试样, 由于此时酚醛树脂的结合作用失效, 所以当其 加入量大于 *# 后再增加用量, 试样的强度反而显著 降低。 ., .@ 中温烧结剂对干式料强度的影响 由于低温结合剂酚醛树脂到中温时已失去结合 作用, 且所用镁质材料又难以烧结, 因此引入中温烧 结剂 ( 硼砂或氟化钠或六偏) , 以保证浇钢前中间包 干式衬经中温 ( ) +++ 4 以上) 烘烤后有一定的强度。 图 . 分别示出了加中温烧结剂的第二组试样经 ) )++ 4 处理后的常温耐压与抗折强度。 从图 . 中可以看出: 随着硼砂加入量的增加, 经 ) )++ 4 处理后试样的强度逐渐提高, 但加入量增至 .# 时耐压强度开始降低; 随着氟化钠加入量的增加, 强 试样的耐压强度逐渐增加, 但由 )# 增到 ), -# 时, 度又开始下降; 随着六偏加入量的增加, 试样的耐压 强度先增后降, )# 时最高; 三种烧结剂对抗折强度的 影响趋势与耐压强度的基本相同, 而且从强度的绝对 数值上来看, 掺加硼砂的试样最高, 氟化钠的次之, 六 偏的最小。 可见, 本试验所选用的 ( 种烧结剂在 ) )++ 4 下 均能使试样基质出现液相而促进其烧结, 从而使试样 获得一定的中温烘烤强度。上述试验结果表明, 当硼 砂、 氟化钠和六偏的加入量分别为 ), -# 、 )# 、 )# 时, 试样的烧后强度最高, 对干式料的促烧效果最好, 而且 ( 种烧结剂的促烧作用由强到弱是: 硼砂 B 氟化 钠 B 六偏。

锌浸出渣回转挥发窑用镁铝铬砖

康明红: 男, 1966年生, 高级工程师。 E-m a i:l kang_mh@ 163. com

编辑: 周丽红

钢包上水口在线整体更换技术研究

朱纪衡 1) 肖禁平 1) 郑海平 1) 汤建华 2) 张乃英 1) 戴超军 1)

1)安阳钢铁股份有限公 司第二炼钢厂 安阳 455004 2)酒 泉钢铁公司第二炼钢厂

( 1) 窑内氧化 - 还原气氛的频繁剧烈变化 料层内由于富 含焦粉 而呈 强烈 的还 原气 氛, 料层 上空 则 因空气补 充迅 速 而呈 强烈 的 氧化 气氛。 随 着窑 的 连续 转 动 ( 转速 0. 5 ~ 1 r# m in- 1 ), 内衬 材料 交替 经受 两种 不 同的 气 氛。高温下, 内衬材料 中含 有的 Cr2O3、SiO2、Fe2 O3 等 物质 均 在强还原 气 氛 中 发生 还 原、变 价 反 应, 同 时 伴 随 体 积变 化, Cr2O 3 在强氧化性气氛中还有挥发现象 。 ( 2) 频繁持久的 热应力变化 受窑体转动和 操作条 件变 化的 影响, 即 使挥 发窑 连续 工 作, 内衬材料也因周期性地被高温物 料覆盖, 经受 频繁的 温度 变化, 温度的变化 范围 估计 在 1200 ~ 1500 e 之间, 这 种温 度 的波动使内衬材料产 生热应力。当内衬由 暴露状 态转为 被浸 出渣覆盖, 或者由被浸出渣覆盖转为 暴露状态 时, 工作面 温度 发生变化引起相 应的 体积 变化, 而这 种体积 变化 受到 温度 相 对较为稳定的耐 火材 料内 衬的限 制, 产生周 期性 的拉 应力 和 挤应力。 ( 3) 周期性的机 械磨损 高温状态下, 高温强度低、耐磨性差的 内衬材 料要承 受入 窑金属氧化物和焦粉 周期性的机械磨损。 2 工艺过程和产品性能 采用烧结镁砂、镁铝尖晶石、高铬矿和 进口铬 矿为主 要原 料。原料的化学组成和配料组 成见表 1。 按表 1中各物料加入量配料、混练均匀后, 以 200 M P a的

添加剂对中间包镁质干式料性能的影响

·耐火材料·添加剂对中间包镁质干式料性能的影响贾江议1 陈卫强2 刘汉辉3(1.河南科技大学材料科学与工程学院,洛阳471003;2.中冶京诚工程技术有限公司,北京100176;3.郑州金科炉料有限公司,郑州450001)摘 要 以电熔镁砂为主要原料,研究了添加剂二氧化硅微粉和烧结剂加入量对镁质干式料性能的影响。

结果表明,当二氧化硅微粉的加入量为2%~4%、烧结剂六偏磷酸钠加入量为1%~2%时,研制的干式料性能优良、施工方便,现场使用可满足中间包的要求。

关键词 干式料,电熔镁砂,中间包中图分类号 T F576.4 文献标识码 AE f f e c t o f a d d i t i o n s o np r o p e r t i e s o f d r y m a g n e s i t e r e f r a c t o r y o f t u n d i s hJ I AJ i a n g y i1,C H E NW e i q i a n g2,L I UH a n h u i3(1.C o l l e g e o f M a t e r i a l S c i e n c e&E n g i n e e r i n g,H e n a n U n i v e r s t i t y o f S c i e n c e&T e c h n o l o g y,L u o y a n g471003;2.C a p i t a l E n g i n e e r i n g&R e s e a r c h I n c o r p o r a t i o n L i m i t e d,B e i j i n g100176;3.J i n k e C h a r g e M a t e r i a l C o.,L t d.,Z h e n g z h o u450001)A B S T R A C T T h e e f f e c t o f a d d i t i o n s o np r o p e r t i e s o f t h e d r y m a g n e s i t e r e f r a c t o r y w a s i n v e s t i g a t e dw i t h f u s e d m a g n e s i t e a s m a i n r a w m a t e r i a l s,m i c r o s i l i c a a n d s i n t e r i n g p r o m o t e r a s a d d i t i o n s.T h e e x p e r-i m e n t s h o w s t h a t t h e d r y m a g n e s i a r e f r a c t o r y h a s c h a r a c t e r i s t i c s s u c h a s c o n v e n i e n c e c o n s t r u c t i o n a n dg o o d p r o p e r t i e s w h e na d d i t i o nm i c r o s i l i c a i s2%~4%,h e x a m e t a p h o s p h a t e1%~2%.I t c a n s a t i s f yt h e a p p l i c a t i o n r e q u i r e m e n t s o f t u n d i s h.K E Y WO R D S d r y r e f r a c t o r y,f u s e d m a g n e s i t e,t u n d i s h 近年来,随着中间包快速更换水口技术的迅速推广,中间包使用寿命获得大幅度的提高,这就对中间包工作衬的性能提出了更高的要求。

中间包干式料的优点及施工方法

中间包干式料的优点及施工方法随着社会的需求,大家对钢材的质量也在不断的提高,钢水中要求的非金属夹杂物越少越好,当然,连铸工艺技术的进步对中间包工作层材料的寿命要求也越来越高。

近年来我公司根据钢厂的需要生产出了一种新型的长寿命中间包干式料,中间包干式料是一种高科技碱性不定形耐火材料,它是中间包工作衬的更新换代产品。

该料以优质镁砂为主要原料,外加结合剂和添加剂,经严格的生产工艺控制加工而成。

中间包干式料的优点:一、施工快捷简便中间包干式料施工时不需加水,不需搅拌,施工简便,速度快,劳动强度低。

二、可快速烘烤而不开裂或剥落中间包干式料振动施工完以后,施工体不需养护,可直接点火烘烤,施工体不会出现裂或剥落现象。

三、抗侵蚀性能优良中间包干式料在使用过程中,耐钢水和熔渣的侵蚀,使用寿命长,可依客户须求提供不同的材料吨钢耐材消耗低。

四、翻包容易中间包干式料使用完以后,工作层与永久衬不易烧结,清渣方便,翻包容易。

五、可净化钢液中间包干式料的主要成分是MgO,它对钢水中非金属夹杂物(如Al2O3、SiO2等),有很强的吸附作用,从而净化钢液,提高钢水的质量。

六、节能效果显著,无环境污染中间包干式料对烘烤条件要求不高,它只需烘烤到150-200℃即可,烘烤温度低,烘烤时间短,节能效果十分显著。

使用过程无毒性气体产生,环境干净,无粉尘污染中间包干式料的施工方法:一、中间包干式料施工前的准备工作1、将中间包永久层上的残渣及灰尘清理乾净。

2、如果永久层有局部损坯,应予修补。

3、将脱模剂涂抹於模具表面二、中间包干式料的施工程序1、装置冲击板、水口、水口座砖。

2、将干式料均匀,平整地铺在中间包底部,厚度为80mm。

3、用吊车将模具置入中间包。

4、调整模具位置使四周间隔一致。

5、将干式料充填入四周空隙中,约40-50mm厚。

6、填充完毕后,敲击模具四周或用振动器(不要超过1分钟),确认无空隙存在。

7、依据烘烤曲线图来烘烤。

图108、移除模具。

洁净钢用镁质干式料的研制与影响因素分析

dr a ne i e r c o y f r ce n t e y m g sa r f a t r o la se l

JaJa g i i in y

( n nU i r t o cec n eh ooy Hea nv sy f i ea dT c n l ) e i S n g

tn ih u ds . Ke wo d de t e d g e i er co bn e s tn ih y rs n a se l r ma n a r f tr y s a y i d r u d s

中间包 冶炼 技术是 连铸 工艺 的一个重 要组成

部分。中间包不仅可以降低钢水静压、保证连铸 过程平稳进 行 ,而且还要求具有 洁净 钢水 的功 能 … 。近 年 来 ,随着 中 间包 快 速 更 换 水 口技 术 的迅速推广 ,中间包使用寿命大幅度提高,这就 对中间包工作衬的性能提出了更高的要求。 目 前

A s at t rsn, h p ln r mans f c r r l ns e ecec ,h r m g bt c A ee t teapy gdy g ei r r t y o e els fi y tedy a- r p i a e a o f c a t id i n

so sta tem gei dyr rc r h hrc r t ssc sgo r et ,cnei c n hw t an s r f t a c a t i c uh a odp p re ovn n ec ・ h h a e ao s y aes i o i s e o sut n adteaeaesr c f o a 6 .I C a h p h ao qi m n f t e o , vrg ev elei m r t n4 h t a sd ltea p cfnr ur e t r i n h i i s eh n y i e e o

中问包镁质干式涂料烘烤剥落问题的分析

干式 涂 料 在 250℃烘 烤 后 ,树 脂 会 固 化 使 散状料形成 一个整 体 ,但是若 烘烤 时间过 长 , 会 导致 树 脂 完 全 分解 。在 事 故 包 上 取 的 干 式涂 料试样 检 测其 (C)为 0.1%,未使 用 的同种 干式 涂料 检测 其 (C)为 2.9%。事 故包 小 火烘 烤 的 时 间 为 1l h,温 度 约 为 400℃ ,总烘 烤 时 间 比模 拟试验保温时 间更长 。试验结果表 明 ,长 时间 的低温烘烤 ,会使干式涂料 中的树脂完全 氧化 分 解 ,导 致 干 式 涂 料 试 样 无 法 保 持 原 有 强 度 而 被 破坏 。

2018年第 1期

柳 钢 科 技

中问包镁质干式涂料烘烤剥落问题的分析

文 震 (技术 中心)

摘 要 :分析 多 次发 生 中 间 包工作衬 在 烘烤 时和使 用 中大 面积 坍塌 和 局 部 剥 落 的原 因 ,介 绍 实 施模 拟 烘烤 试验 ,并提 出 中间 包烘 烤优化 措 施 。

表 2 干式 涂料 在不 同温 度 下 的耐压 强度

3 分析 与讨论

3.1 镁质 干式 涂料 的结 合原 理 干 式涂 料 的 主要 原 料 是镁 砂 ,镁 砂 需 要 很

高 的温 度 才 能 烧 结 , 因此 需 要 结 合 剂 以保 证 其 低 温 和 中温 强 度 。 目前 干 式 涂 料 最 常 用 的 低 温 结合剂是酚醛树脂 ,酚醛树脂为热固性结合剂 , 随 着 温 度 的 升 高 会 形 成 网络 状 碳 结 构 并 逐 渐 分 解 ,当温 度 达 到 400℃以 上 时 分解 速 度 迅 速 加 快 ,达到 900℃时几 乎 全 部分 解 【l1。 因此 必 须 加 人 烧 结 剂 , 目前 干 式 涂 料 常 用 的烧 结 剂 为 硼 酸 或 硼 酸 盐 ,这 2种 烧 结 剂 均 会 在 800℃时 形 成

提高中间包镁质挡渣墙使用性能的研究

拌机干混尧加水搅拌袁在小型震动台上震动成型为 抗折强度以及 1500益线变化指标检测袁检测结果见

40mm伊40mm伊160mm 的试样袁养护 24h 后袁分别进 表 2遥

表 2 调整 SiO2 微粉各配比实测指标值

项目

体积密度 g/cm3

耐压强度 Mpa

抗折强度 Mpa

平均线变化%

备注

配比 1

2.71

2 镁质挡渣墙调整配料前情况

酒钢耐材公司镁质挡渣墙采用 97 高纯镁砂作

为骨料袁基质部分采用 97 电熔镁砂和 SiO2 微粉袁骨 料与基质部分比例为 70:30袁 外加部分添加剂调整 其防爆性能和施工性能遥 设计理论基于 MgO-SiO2 二元相图袁 基质部分保证在 MgO+Mg2SiO4 分系统 内袁结合剂原理采用 MgO-SiO2-H2O 凝胶结合袁SiO2 微粉作为镁质挡墙结合剂的优势在于其成本低廉袁 并能有效降低骨料中 MgO 的水化反应袁同时高温状 态下形成陶瓷结合具有较高的高温强度[3]遥 该产品 在不锈钢中间包上安装使用袁穿孔问题一直未能完 全解决袁月穿孔率在 5%耀6%之间遥 通过观察用后挡 渣墙的外观和内部形态袁发现该挡渣墙穿孔区别于 其他挡渣墙穿孔在于穿孔位置的异常袁该挡渣墙穿 孔从底部过钢位置开始渊正常应位于渣线部位开始 穿孔冤袁 并且本体存在一定变形曰 从挡渣墙断面观 察袁挡渣墙存在 15耀20mm 的渗透层遥 穿孔挡渣墙使 用情况如图 1尧图 2 所示遥 通过大量研究袁判断挡渣 墙穿孔的主要原因为高温强度不足和抗渣渗透能 力不足所导致袁并从以上两个方面着手解决遥

30.65

3.75

110益伊24h

2.72

31.30

4.70

-0.20

1500益伊3h

镁质干式料施工流程

镁质干式料施工流程作为与钢水直接接触的连铸中间包工作层用的耐火材料 ,应具备以下性能:一、镁质干式料优点:1、不污染钢液 ;2、净化钢液;3、对熔渣和钢水具有较强的抗侵蚀性能和抗冲刷性能;4、尽可能延长中间包的连浇时间;5、使用后易于解体 ,减少翻包过程中对中间包永久层的损坏;6、施工方便、快速 ,降低工人的劳动强度 ,加快中间包的周转。

二、材料及施工中间包镁质干式料采用振动成型、加热固化的方法施工。

由于镁质干式料采用的是有机 -无机复合结合剂 ,而有机结合剂在一定温度下会分解而失去结合作用 ,因此要求施工时永久层的温度≤60 ℃。

中间包镁质干式工作层要求的厚度为:包底 50~60mm,包壁 60~80 mm,冲击区 100~120 mm。

中间包镁质干式工作层的施工工艺流程为:包底施工→胎模安装→包壁振动施工→小火烘干→冷却→脱模→大火烘烤→使用。

当永久层的温度达到施工要求后 ,先安放座砖 ,然后将一定量的干式料倒入包底 ,用振动板振动平整、密实 ,以保证包底厚度。

包底施工完毕后 ,安装胎模 ,调整胎模与永久层的距离 ,在胎模与永久层之间的空隙内加满干式料 ,开启振动器振捣 ,然后边加料边振捣 ,直到工作层密实并与包沿平齐。

用小火对胎模进行烘烤 ,温度控制在 200~250℃之间 ,烘烤 1~1. 5 h,使与胎模接触的干式料硬化并具有一定的强度。

然后自然冷却或风冷 ,当胎模温度降至80 ℃以下时脱模。

上线烘烤一般在开浇前 90 min进行。

由于干式料几乎不含水分 ,所以上线烘烤可采用大火快速烘烤 ,烘烤曲线见图 1。

在前 30 min内烘烤至约800℃,然后在 50 min内烘烤至1 100 ℃并适当保温 ,总烘烤时间宜控制在 60~100min 范围内。

若烘烤时间过长 ,会加剧有机结合剂中碳的氧化 ,降低干式料工作层的抗侵蚀性能。

以前采用涂抹料时 ,中间包工作层的施工时间长达 25. 5 h。

宝钢连铸中间包干式料应用前瞻

宝钢连铸中间包干式料应用前瞻摘要:随着宝钢连铸工艺的优化及对连铸钢坯质量要求的提高,中间包内衬采用耐火喷涂料(涂抹料)向镁质干式料发展的需求越来越高。

中间包是炼钢过程中接受从钢包流出来的钢水,并将钢水分配到各结晶器中去的连铸设备。

目前,中间包从缓冲器的作用已经演变成为钢水精炼的终端设备,其作用主要有两个:一是钢水的精炼;二是非金属夹杂的消除。

这就对中间包内衬用耐火材料提出了更高的要求。

在干式振动料没有出现以前,中间包内衬经过3个阶段的发展——无工作衬、绝热板和耐火涂料,但这三个阶段中间包内衬的使用寿命都很短,尤其是随着中间包快速更换水口技术的迅速推广,中间包的使用寿命得到大幅度提高,这就对中间包内衬的性能提出了更高的要求。

关键词:中间包、干式料、施工工艺1 中间包综述中间包是钢包与结晶器之间的中间容器。

使用中间包的目的是减少钢水的静压力,使钢流平稳注入结晶器。

钢水在中间包内停留时,使非金属夹杂物有机会上浮;在多流连铸机上,可以通过中间包将钢水分配到每个结晶器;在多炉连浇时,中间包可以贮存一定数量的钢水以保证更换钢包时钢水连续浇注。

1.1 中间包的功能:1、降低钢水静压力,稳定钢流,平衡地将钢水注入结晶器,减少钢流对结晶器中初生坯壳的冲刷:2、贮存钢水并保证钢水温度均匀,为多炉连浇连铸创造条件;3、净化钢水,可以使钢水较长时间的停留在中问包内并保持温度基本不变,有利于中间包冶金的进行,达到对钢液的进一步净化;为生产高纯净度的钢,在中间包采用挡墙加坝、吹氩、陶瓷过滤器等措施,可大幅度降低钢中非金属夹杂物含量;4、分流钢水,在多流连铸系统上,中间包把钢水分配给各支结晶器;5、防止钢液的再污染,通过中间包密封及中间包钢液面使用保护渣,防止中间包钢水的二次氧化反应,避免钢液吸氧吸氮。

1.2中问包的结构中间包按照功能结构可分为三个部分:1、衬体部分:它包括中间包的容器底部和侧壁用耐火材料,通常由保温层、永久衬、工作衬和冲击垫组成,这部分的耐火材料在中间包中的用量最大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2005-12-27;修回日期:2006-03-30作者简介:钱跃进(1969—),男,工学博士,讲师,主要从事陶瓷、耐火材料的教学和科研工作.文章编号:1001-6988(2006)03-0049-04高铝矾土对中间包镁质干式振动料性能的影响钱跃进1,3,刘加荣2,高里存1(1.西安建筑科技大学材料科学与工程学院,陕西西安710055;2.中国建筑材料建设有限公司,河北唐山063030;3.洛阳工业高等专科学校材料工程系,河南洛阳471003)摘 要:中间包镁质干式振动料具有烘烤时间短、施工方便、使用寿命长且不污染钢液的特点,添加高铝矾土为改性剂进行了改善镁质干式料性能的实验。

结果表明,添加高铝矾土能增强干式料的烧结性能,同时在不降低干式料抗熔渣侵蚀性的情况下提高了干式料的抗熔渣渗透性。

关键词:中间包;干式振动料;抗熔渣渗透中图分类号:TQ175.71+2.2 文献标识码:BEffect to the properties of the Magnesia Based DryVibratable Materials Fortundish Working Linings by Adding AluminaQIAN Yue -jin 1,3,LIU Jia _rong 2,GAO Li -cun 1(1.Department of M ate rials Science and Engine er ,Xi 'an University of A rchitecture Sc ience and Technology ,Xi 'an 710055,China ;2.China Building Material Installation Co Ltd ,Tangshan 063030,China ;3.Department of Mate rials Enginee r ,Luoyang Colle ge of Tec hnology ,Luoyang 471003,China )A bstract :The magnesia based dry vibratable materials for tundish working linings being made of the magnesia a g -gr egates and the po wder has short baking time ,long ser velife ,no pullution to liquid steel and easy construction .Adding some appopriate modifier can improve its pr oper ties .The result shows that adding alum ina in the materials can pr omote its sinter ing properties ,and impr ove its penetration resistance meanwhile don 't effect to its c orrosion r esistance .Key words :tundish ;dry vibratable materials ;penetration resistance 中间包是钢铁连铸过程中的一个关键设备,为了提高钢材的质量,要求中间包用耐火材料具有不污染钢液且还起着除去钢液中的非金属夹杂物、洁净钢液的作用。

镁质材料具有较好的抗高铁和高碱性熔渣的侵蚀性能,具有使用寿命长、不污染钢液的特点,已逐渐在中间包工作衬中应用,具有良好的使用效果和应用前景。

但其抗熔渣渗透性较差。

本工作是在镁质干式振动料中添加高铝矾土改性剂,提高中间包干式料的烧结性能,改善镁质干式振动料的抗熔渣渗透性,从而提高其使用寿命。

1 实验部分1.1 原料采用烧结镁砂颗粒和电熔镁砂细粉为主要原料(粒径分别为1~3mm 和0~1mm );Ⅱ等高铝矾土细粉作为改性剂;酚醛树脂为结合剂,乌洛托品为固化剂(促进酚醛树脂固化,提高材料的低温烘烤强度)。

其主要原料的化学成分见表1。

49 Industrial Furnace Vol .28 No .3 May 2006表1 主要原料的化学成分%原料MgO CaO Si O2Fe2O3Al2O3NaKO 电熔镁砂97.560.700.630.790.13烧结镁砂95.611.292.020.880.47高铝矾土0.170.2011.961.89800.18 熔渣采用某钢厂普钢生产过程中的中间包熔渣残渣,其化学成分CaO24.72%、MgO8.81%、SiO2 28.46%、Al2O318.18%、Fe2O32.19%。

1.2 实验过程采用粗颗粒、细颗粒和细粉三级配料,颗粒与细粉的质量比为60∶40,加入一定量的改性剂、结合剂和添加剂,高铝矾土的加入量分别为5%、7%、9%。

混合均匀后的物料在40mm×40mm×160mm三联模具中捣打成型,成型后的试样随模具一起在200℃烘箱中烘烤3h,冷却后脱模,然后在电炉中快速升温至1550℃,保温3h。

对烧后试样进行理化性能测试。

同时成型时在试样中留出的小孔中装入中间包熔渣,在同样条件下进行抗渣渗透实验。

熔渣渗透后的试样经切割、研磨、抛光,在光学显微镜及电子显微镜下观察其形貌,并分析其矿物组成。

2 实验结果及分析2.1 高铝矾土对干式料烧结性能的影响图1给出了高铝矾土加入量对干式振动料烧结作用的影响。

从图中可以看出:随着高铝矾土加入量的增加,干式振动料的烧后常温强度呈上升趋势,但加入量超过7%后,继续增加高铝矾土的用量,干式振动料的常温强度提高不大。

增加高铝矾土的用量时试样的线收缩率变化也不大。

这是因为:在干式振动料烧结的过程中,高铝矾土中的Al2O3与镁砂发生反应生成MA(镁铝尖晶石),它能使干式料产生反应结合作用,在不降低干式料的高温使用性能的前提条件下促进试样烧结。

同时,高铝矾土中的Ca O、Fe2O3、TiO2及R2O等少量杂质在高温下能与镁砂中的Ca O等反应,高温烧结时出现少量液相,能促进干式振动料的烧结。

当然,液相的存在也促进MA的合成,因为MgO·Al2O3生成的动力学研究表明,在MgO+Al2O3※MgO·Al2O3的固相反应中,扩散过程起着决定作用。

在MgO·Al2O3晶格中半径大的O2-可以看成是不运动的。

因此,MgO·Al2O3的生成速度由运动较慢的Al3+的扩散所决定。

在高温条件下出现了少量CMS(钙镁橄榄石)等液相,能有效地促进Al3+的扩散,使局部合成反应速率加快,促进尖晶石的合成,也使干式料出现烧结现象。

出现的少量液相在烧成的过程中能和溶于M2S(镁橄榄石)中形成固溶体,使干式振动料具有良好的高温性能。

基质处于MgO_Al2O3_SiO2三元相图中的MgO-MA-M2S子系统中,具有良好的高温性能和良好的抗熔渣侵蚀性。

与此同时,高铝矾土和镁砂反应生成的MA产生较大的体积膨胀,这有助于减小高温烧结作用产生的坯体收缩。

所以添加高铝矾土后,干式振动料的烧后线收缩较小,常温抗折强度和抗压强度较高。

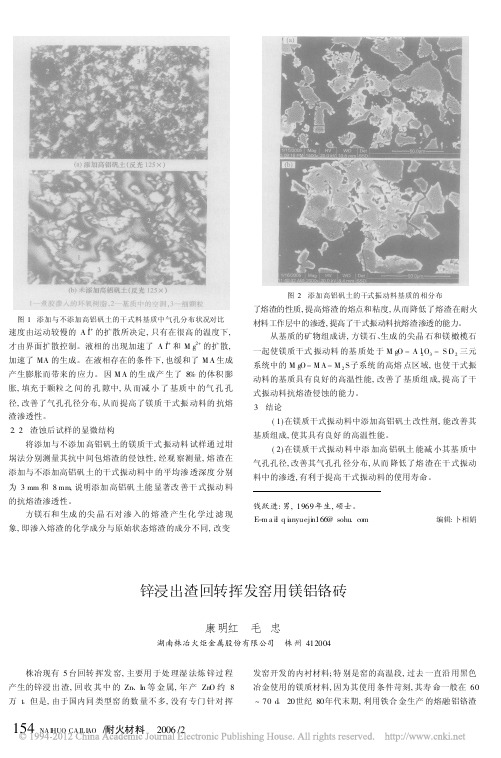

图1 改性剂A加入量对干式振动料常温强度和线收缩率的影响2.2 显微结构分析图2中(a)和(b)分别为添加与不添加高铝矾土改性剂试样的光学显微结构照片。

从图中可以看出:在添加高铝矾土改性剂试样的基质中,气孔孔径细小且分布均匀。

而在不添加高铝矾土的试样中,基质的气孔大且分布不均匀。

这说明添加高铝矾土能降低镁质干式振动料基质中的气孔孔径,改善其气孔孔径分布。

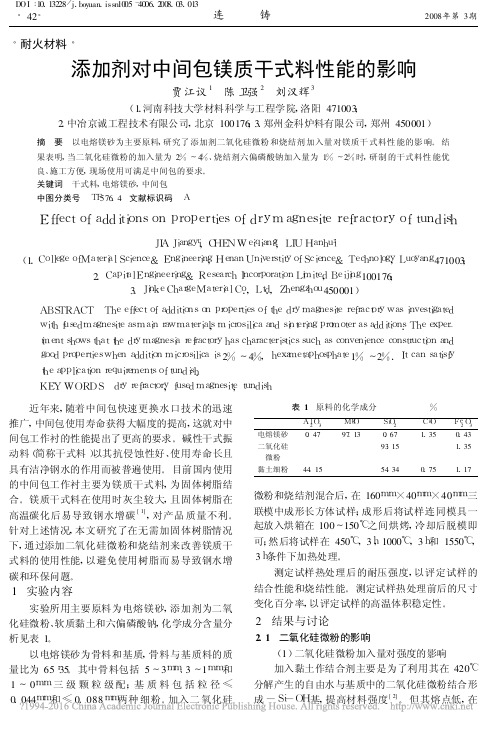

50材料与施工:高铝矾土对中间包镁质干式振动料性能的影响图2 添加与不添加高铝矾土改性剂干式 料基质中空隙分布状况对比添加高铝矾土后,在试样中形成了镁铝尖晶石(MA)和镁橄榄石(M2S)及少量的低熔相,如图3所示,从图中可看出,液相分布在颗粒的边缘,从外到内依次是液相(颗粒边缘的白色区域)、尖晶石相(灰色区域)或镁橄榄石相(右图中浅灰色区域)和方镁石相(颗粒中黑色区域)。

这是因为生成的少量液相促进了镁铝尖晶石的合成。

MgO·Al2O3的生成动力学研究表明,在MgO+Al2O3※MgO·Al2O3的固相反应中,扩散过程起着决定作用。

在MgO·Al2O3晶格中半径大的O2-可以看成是不运动的。

因此,MgO·Al2O3的生成速度由运动较慢的Al3+的扩散所决定。

只有在很高的温度下,才由界面扩散控制。

液相的出现加速了Al3+和Mg2+的扩散,加速了MA的生成。

在液相存在的条件下,也缓和了MA生成产生膨胀而带来的应力。

因MA的生成产生了8%的体积膨胀,填充于颗粒之间的孔隙中,从而减小了基质中的气孔孔径,改善了气孔孔径分布,从而提高了镁质干式振动料的抗熔渣渗透性。

图3 添加高铝矾土的干式振动 料基质的相分布图 2.3 静态渣蚀分析将添加与不添加高铝矾土的镁质干式振动料试样通过坩埚法分别测量其抗熔渣的侵蚀性,在电炉中快速升温至1550℃,保温3h,自然冷却。

对侵蚀后的试样进行切割、研磨和抛光,观察并测量熔渣渗透深度。

经观察测量,熔渣在添加与不添加高铝矾土的干式振动料中的平均渗透深度分别为3mm和8 mm,说明添加高铝矾土能显著改善干式振动料的抗熔渣渗透性。

方镁石和生成的尖晶石对渗入的熔渣产生化学过滤现象,即渗入熔渣的化学成分与原始状态熔渣的成分不同,改变了熔渣的性质,提高熔渣的熔点和粘度,从而降低了熔渣在耐火材料工作层中的渗透,提高了干式振动料抗熔渣渗透的能力。

从基质的矿物组成讲,方镁石、生成的尖晶石和镁橄榄石一起使镁质干式振动料的基质处于MgO-51《工 业 炉》 第28卷 第3期 2006年5月Al2O3-SiO2三元系统中的MgO-MA-M2S子系统的高熔点区域,也使干式振动料的基质具有良好的高温性能,改善了基质组成,提高了干式振动料抗熔渣侵蚀的能力。

3 结论(1)在镁质干式振动料中添加高铝矾土,改善了镁质干式振动料的烧结性能且烧结收缩较小。

(2)在镁质干式振动料中添加高铝矾土,能改善其基质组成,使其具有良好的高温性能,(3)在镁质干式振动料中添加高铝矾土能减小其基质中气孔孔径,改善其气孔孔径分布,从而降低了熔渣在干式振动料中的渗透,有利于提高干式振动料的使用寿命。

(上接第32页)得到如下结论:(1)在常规的烧结工艺中气体与物料所能达到的最高温度随烧结机料带方向不断增加,在烧结底层物料和气体温度远远高于理论烧结温度,而在烧结料层表面物料和气体温度均明显偏低。