生产运作计算题总汇

生产运作管理习题集(计算)

有一批零件,需经四道工序加工,各工序单件加工时间分别为: T1=15 分钟,T2=10分钟,T3=15分钟,T4=10分钟,设批量为5件,试用求平行、顺序、平行顺序移动方式下的加工周期.求总流程时间最小化的加工顺序,并计算加工周期.某公司现有两个工厂A和B,3个仓库U、V和W。

这些工厂和仓库位于不同的城市,为满足日益增长的市场需求,公司决定再建一新工厂,现有X和Y两个备选厂址可供选择,各工厂生产能力、各仓库需求及工厂到仓库的单位运费如表所示,试比较选择运费较少的工厂选址方案。

用Johnson算法求以下8/2/F/FmAx问题的最优解。

们位于不同的城市,仓库用来存放工厂生产的产品,随时供应用户,每个仓库每月需供应市场2100吨产品。

为了更好地为顾客服务,该公司决定再建一个新仓库。

经过调查分析,确定X与Y两个点可建仓库。

相关资料如下表所示。

东方制造公司组装安全监视器.每年以65元的单价购买1800个单色阴极射线管。

订货成本是13元.年持有成本占购买价格的20%。

计算最佳订货批量,以及订购与持有成本的年总成本.已知对某零件的净需求如下表所示,单位订货费用为100元,单位库存费用为0。

25元/(件。

周).试用MPG法确定订货安排.复,每台仪器在各工序修理的时间如下表所示,且已知两工序分别由不同的人员担任.任何一台仪器没有修复该公司都无法正常生产,试用Johnson方法对五台仪器修复顺序排序,使该公司能尽快恢复生产,并并计算流程时间。

一个工厂。

现给出下表中的资料。

求最佳厂址。

生产率为每天100台,生产提前期为4天。

单位产品的生产成本为50元,单位产品年维持库存费为10元,每次生产的生产准备费为200元。

试求经济生产批量,年生产次数,订货点和最低年总费用。

一家剪刀公司计划第四周生产300把剪刀,第五周运出400把剪刀,请制定一个完全的物料需求计划。

物料库存信息表A、B和C,经专家调查和判断,对这3个厂址按5个因素进行了评分,评分如果如下,试计算比较哪个厂址较可取。

生产运作管理计算题

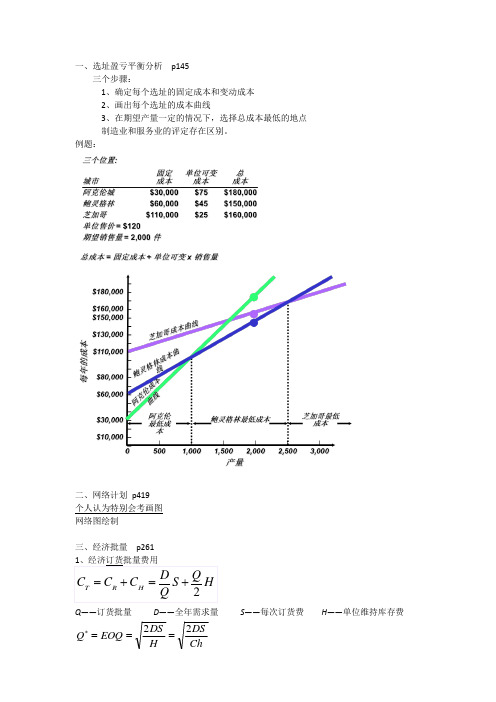

一、选址盈亏平衡分析 p145三个步骤:1、确定每个选址的固定成本和变动成本2、画出每个选址的成本曲线3、在期望产量一定的情况下,选择总成本最低的地点制造业和服务业的评定存在区别。

例题:二、网络计划 p419个人认为特别会考画图网络图绘制三、经济批量 p261Q——订货批量 D ——全年需求量 S——每次订货费 H ——单位维持库存费 ChDS H DS EOQ Q 22===*Q*—为经济订货批量C — 购买的单位货物的成本;S — 每次订货发生的费用(与供应商的联系费、采购人员旅差费等);H — 单位货物每年的存储成本(H=C ⨯h ;h 为一常数,库存保管费用率);平均库存量 = Q/2在经济订货批量为EOQ 时•d 为需求率,即单位时间内的需求量; • LT 为订货提前期。

某公司以单价10元每年购入8000单位某种产品,每次订货费用为30元,资金年利息率为12%,仓储费用按所存储货物价值的18%计算。

若每次订货的提前期为2周,试求经济订货批量、最低年总成本、年订货次数和订货点(一年按52周计算)。

• 已知: P=10元/件;D=8000件;S=30元;LT=2周H=10*12%+10*18%=3元/件.年。

则,经济批量:最低年总费用为:CT=p ·D+(D/Q )·S+(Q/2) ·H8000*10+(8000/400)*30+(400/2)*3=81200元年订货次数:n=D/EOQ=8000/400=20次订货点:RL=(D/52一年52周)*LT=8000/52*2=307.7=308件2、经济生产批量EPL 则:经济生产批量为:最大库存:Q1= tp ⨯(p-d )=Q*(p-d )/ p平均库存= Q1 / 2=Q*(p-d )/ (2p )年总成本:T c =C ⨯D+(D /Q*)⨯S+[ Q*(p-d )/ (2p )]⨯H年生产次数:n=D / EPL订货点:RL=d ⨯LT例题(典型的EPL 问题);根据预测,市场每年对X 公司生产的产品的需求量为 20000台,一年按250个工作日计算。

生产运营管理练习题_答案

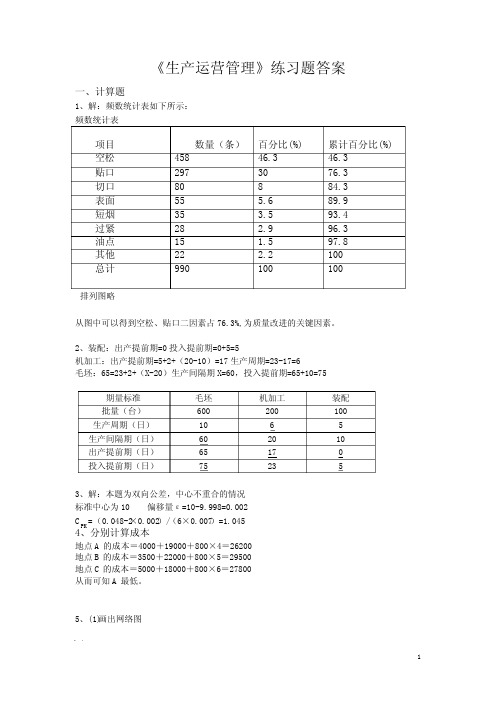

《生产运营管理》练习题答案一、计算题1、解:频数统计表如下所示:频数统计表项目 数量(条) 百分比(%) 累计百分比(%) 空松 458 46.3 46.3贴口 297 30 76.3切口 80 8 84.3表面 55 5.6 89.9短烟 35 3.5 93.4过紧 28 2.9 96.3油点 15 1.5 97.8其他 22 2.2 100总计 990 100 100排列图略从图中可以得到空松、贴口二因素占76.3%,为质量改进的关键因素。

2、装配:出产提前期=0投入提前期=0+5=5机加工:出产提前期=5+2+(20-10)=17生产周期=23-17=6毛坯:65=23+2+(X-20)生产间隔期X=60,投入提前期=65+10=75期量标准 毛坯 机加工 装配批量(台) 600 200 100生产周期(日) 10 6 5生产间隔期(日) 60 20 10出产提前期(日) 65 17 0投入提前期(日) 75 23 53、解:本题为双向公差,中心不重合的情况标准中心为10 偏移量ε=10-9.998=0.002CPK =(0.048-2×0.002)/(6×0.007)=1.0454、分别计算成本地点A的成本=4000+19000+800×4=26200 地点B的成本=3500+22000+800×5=29500 地点C的成本=5000+18000+800×6=27800 从而可知A最低。

5、(1)画出网络图① A ② B ③ D④ EF⑤ G ⑥(2)关键线路A-B-D-F-G ,37天(3)A-B-D-E 38天6、(1)设固定成本为F,单位产品的变动成本为c,年销售量为Q ,单位产品的销售价格为p. 2013年Q=240/100=2.4(万件)2014年Q=320/100=3.2(万件)200=F+c*2.4256=F+c*3.2F=32(万元) c=70元/件Q 0=F/(p-c)=1.067(万件)(2)当销售量为20000件时利润P=20000*100-320000-20000*70=280000元7、解经济订货批量为:HDS EOQ 2 1206.03636002=600(件)年订购次数=3600÷600=6(次)年订购总成本=6×36=216(元)年保管总成本=(600÷2)×0.72=216(元)年库存总成本TC =4328、已知:2, 2DS D Q Q TC DC S iC iC Q 当C=5.00元时,EOQ=632,不可行;当C=4.50元时,EOQ=667,可行。

生产运作管理计算题及答案

【生产运作管理】重心法求工厂设置地1、某企业决定在武汉设立一生产基地,数据如下表。

利用重心法确定该基地的最佳位置。

假设运输量与运输成本存在线性关系(无保险费).Y=(800*2+900*5+200*4+100*5)/(800+900+200+100)=3。

7.所以最佳位置为(3。

05,3.7).1.某跨国连锁超市企业在上海市有3家超市,坐标分别为(37,61)、(12,49)、(29,20)。

现在该企业打算在上海建立分部,管理上海市的业务。

假设3家超市的销售额是相同的。

(6。

3。

24)(1)用重心法决定上海分部的最佳位置.解:因为3家超市的销售额相同,可以将他们的销售额假设为1。

上海分部的最佳位置,也就是3家超市的重心坐标,可以这样计算:x=(37+12+29)/3=27y=(61+49+20)/3=43。

3(2)如果该企业计划在上海建立第四家超市,其坐标为(16,18),那么如果计划通过,上海分部的最佳位置应该作何改变?解:增加一家超市后,重心坐标将变为:x=(37+12+29+16)/4=24。

3y=(61+49+20+18)/.4=37成本结构1、某商店销售服装,每月平均销售400件,单价180元/件,每次订购费用100元,单件年库存保管费用是单价的20%,为了减少订货次数,现在每次订货量是800件.试分析:(1)该服装现在的年库存总成本是多少?(15000元)(2)经济订货批量(EOQ)是多少?(163件)(1)总成本=(800/2)*180*20%+(400*12/800)*100=15000元(2)EOQ===163件(3)EOQ总成本=(163/2)*180*20%+(400*12/163)*100=5879元(4)年节约额=15000-5879=9121元节约幅度=(9124/15000)*100%=60.81%2、某食品厂每年需要采购3000吨面粉用于生产,每次采购订货手续费为300元,每吨产品的年库存成本为20元,请计算该食品厂采购面粉的经济订货批量EOQ.(300吨)EOQ===300吨3、某服装店年销售服装2000件,每次订购费用约250元,单件年库存保管费用为4元,目前每次订货量为400件,试计算该服装店的年库存总成本。

生产运作管理课后计算机题及实践题(部分)答案

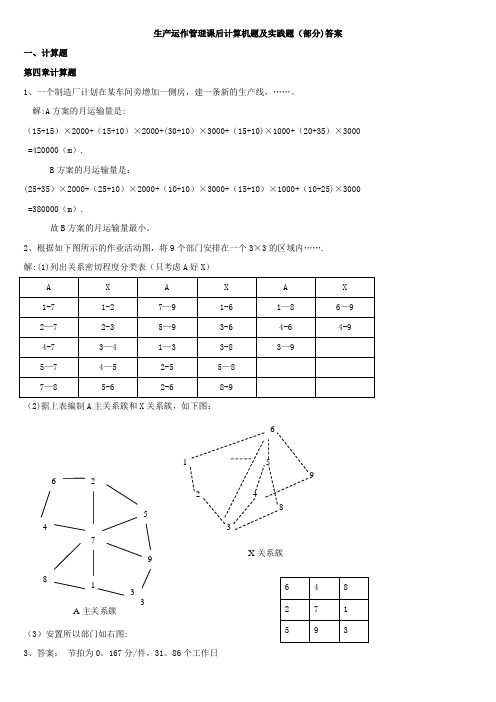

生产运作管理课后计算机题及实践题(部分)答案一、计算题 第四章计算题1、一个制造厂计划在某车间旁增加一侧房,建一条新的生产线,……。

解:A 方案的月运输量是:(15+15)×2000+(15+10)×2000+(30+10)×3000+(15+10)×1000+(20+35)×3000 =420000(m ).B 方案的月运输量是:(25+35)×2000+(25+10)×2000+(10+10)×3000+(15+10)×1000+(10+25)×3000 =380000(m ).故B 方案的月运输量最小。

2、根据如下图所示的作业活动图,将9个部门安排在一个3×3的区域内……. 解:(1)列出关系密切程度分类表(只考虑A 好X )(2)据上表编制A 主关系簇和X 关系簇,如下图:(3)安置所以部门如右图:3、答案: 节拍为0。

167分/件,31。

86个工作日X 关系簇4、答案:(2)节拍为0。

25分/件,(3)最小工作地数为5 (4)重新组合的工作地为:(A,B),(C,D,E),(F,G),(H,I),(J),(K,L),效率为83.3%5、答案:为A第五章计算题:1、一个工作人员欲制定一个金属切削作业的时间定额……解:正常时间为:10。

4×125%=13(分)标准时间为:13×(1+16%)=15。

08(分)2、观测一项作业,共60次……解:(1)观测到的时间:1.2分钟(2)正常时间:1。

2×95%=1。

14分钟(3)标准时间:1。

2×95%×(1+10%)=1。

27分钟3、答案:377分钟.4、答案:5.85分钟。

5、一新达成的工会合同允许……解:正常工作时间:(分)标准作业时间:6、答案:57次观察。

7、答案:37个周期.8、在一个对航空特快货运飞机……解:(1)闲置时间百分数的估计值是:6/60=10%(2)大约需要的观测次数为:第六章计算题:1、答案:(1)依题意以∝=0。

生产与运作管理的计算题

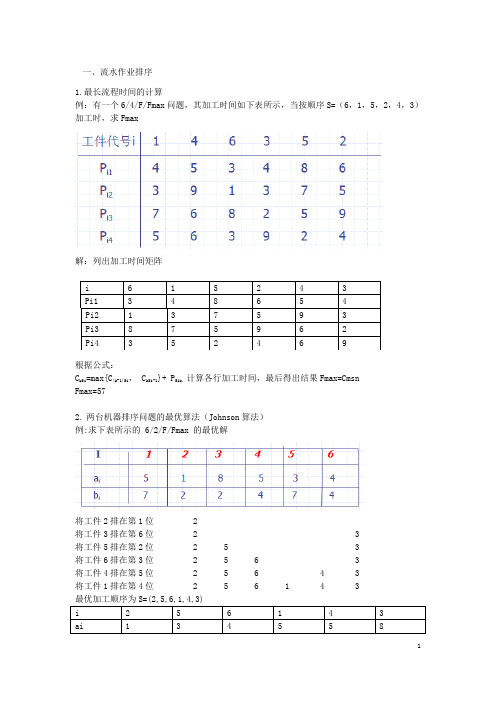

一、流水作业排序1.最长流程时间的计算例:有一个6/4/F/Fmax问题,其加工时间如下表所示,当按顺序S=(6,1,5,2,4,3)加工时,求Fmax解:列出加工时间矩阵i 6 1 5 2 4 3Pi1 3 4 8 6 5 4Pi2 1 3 7 5 9 3Pi3 8 7 5 9 6 2Pi4 3 5 2 4 6 9根据公式:C kSi=max{C(k-1)Si, C kSi-1}+ P Sik,计算各行加工时间,最后得出结果Fmax=CmsnFmax=572.两台机器排序问题的最优算法(Johnson算法)例:求下表所示的 6/2/F/Fmax 的最优解将工件2排在第1位 2将工件3排在第6位 2 3将工件5排在第2位 2 5 3将工件6排在第3位 2 5 6 3将工件4排在第5位 2 5 6 4 3将工件1排在第4位 2 5 6 1 4 3i 2 5 6 1 4 3ai 1 3 4 5 5 8bi 2 7 4 7 4 2由上表可计算出, Fmax =283. 一般n/m/F/Fmax 问题的最优算法(一)Palmar 算法(λi= ∑ [k-(m+1)/2]P ik k=1,2,…,m 按λi 不增的顺序排列工件 ) 例:有一个4/3/F/Fmax 问题,其加工时间如下表所示,用Palmar 求解.解:λi= ∑ [k-(3+1)/2]P ik ,k=1,2,3λi=-Pi1+Pi3于是,λ1=-P11+P13 =-1+4=3 λ2=-P21+P23 ==2+5=3 λ3=-P31+P33 =-6+8=2 λ4=-P41+P43 =-3+2=-1按λi 不增的顺序排列工件 ,得到加工顺序(1,2,3,4)和(2,1,3,4),经计算,二者都是最优顺序,Fmax=28 (二)关键工件法例:有一个4/3/F/Fmax 问题,其加工时间如下表所示,用关键工件法求解.解:由上表可知,加工时间最长的是3号工件,Pi1<=Pi3的工件为1和2,按Pi1不减的顺序排成Sa=(1,2),Pi1>Pi3的工件为4号工件,Sb=(4),这样得到加工顺序为(1,2,3,4)。

生产与运作管理计算题

计算题1、某种零件加工批量为5件,顺序经过四道工序的加工,各工序单件工时为t1=5分,t2=10分,t3=8分,t4=8分,t5=4分,求平行及平行顺序两种移动方式的加工周期,并画出示意图。

2、某零件加工批量为4件,顺序经过4道工序加工,单件工时定额分别为10分、5分、8分、6分,试用平行移动和平行顺序移动方式计算加工周期,并画出示意图。

3、设某混合流水线生产A、B、C三个品种,其计划产量分别为80台、20台、60台,确定一个投入循环周期的投产顺序。

4、某工厂为大量生产类型企业,拟为零件W设计一条机加工流水线,该流水线共8道工序,各工序的工时定额如表所示,该零件计划年产量为8万件,年有效工时为4000小时,试计算流水线节拍(r),各工序所需设备数量(Si ,Sei)及流水线总的设备负荷系数(Ka)。

5、某车床组现有车床20台,生产结构与工艺相似的A、B、C、D四种产品,计划年产量分别为:3万件,4万件,3万件,2万件,各产品的单件时间定额分别为:30分钟,25分钟,30分钟,40分钟,年制度工作日280天,两班制,时间损失率为0.1。

要求:(1)确定代表产品?(2)计算用代表产品表示的各具体产品的计划产量?(3)计算用代表产品表示的车床组生产能力?(4)计算用代表产品表示的各具体产品分摊到的生产能力?(5)计算各具体产品分摊到的生产能力?(6)分析车床组生产能力利用情况?6、某企业铣床组组织小批生产,其产品为A、B、C、D,计划年产量分别为:900件,500件,1200件,800件,各产品的单件时间定额分别为:30分钟,25分钟,30分钟,40分钟,年制度工作日280天,铣床组设备数量为30台,两班制,时间损失率为0.2。

要求:(1)确定假定产品单位台时定额?(2)计算用假定产品表示的各具体产品的计划产量?(3)计算用假定产品表示的铣床组生产能力?7、年度计划生产两种机床,甲机床2000台,乙机床1000台,每台机床上有锻件甲机床800公斤,乙机床500公斤,该厂有一台锻锤,用于此工作,生产率为600公斤/小时,年制度工作日306天,二班制,每班长小时,年度修理锻锤时间损失为10%,求一台锻锤完成年度计划任务的可能性。

(完整word版)生产与运作管理的计算题.docx

一、流水作业排序1.最长流程时间的计算例:有一个6/4/F/Fmax 问题,其加工时间如下表所示,当按顺序S=( 6, 1, 5, 2, 4, 3)加工时,求Fmax解:列出加工时间矩阵i615243Pi1348654Pi2137593Pi3875962Pi4352469根据公式:C kSi =max{C(k-1)Si, C kSi-1 }+ P Sik,计算各行加工时间,最后得出结果 Fmax=CmsnFmax=572.两台机器排序问题的最优算法( Johnson 算法)例:求下表所示的 6/2/F/Fmax 的最优解将工件 2 排在第 1 位2将工件 3 排在第 6 位23将工件 5 排在第 2 位253将工件 6 排在第 3 位2563将工件 4 排在第 5 位25643将工件 1 排在第 4 位256143最优加工顺序为S=(2,5,6,1,4,3)i256143ai134558bi274742由上表可算出,Fmax =283. 一般 n/m/F/Fmax 的最算法( 一 )Palmar 算法(λ i=∑ [k-(m+1)/2]P ik k=1,2,⋯,m按λ i不增的序排列工件)例:有一个 4/3/F/Fmax, 其加工如下表所示 , 用 Palmar 求解 .解:λ i=∑ [k-(3+1)/2]P ik,k=1,2,3λi=-Pi1+Pi3于是,λ 1=-P11+P13 =-1+4=3λ2=-P21+P23 ==2+5=3λ3=-P31+P33 =-6+8=2λ4=-P41+P43 =-3+2=-1按λ i不增的序排列工件,得到加工序(1, 2, 3, 4)和( 2,1,3,4),算,二者都是最序,Fmax=28( 二 ) 关工件法例 : 有一个 4/3/F/Fmax, 其加工如下表所示, 用关工件法求解.解:由上表可知,加工最的是 3 号工件, Pi1<=Pi3 的工件 1 和 2,按 Pi1 不减的序排成 Sa=(1,2),Pi1>Pi3 的工件 4 号工件,Sb=(4), 得到加工序( 1,2,3,4 )。

生产运作管理课后计算机题及实践题(部分)答案

生产运作管理课后计算机题及实践题(部分)答案一、计算题 第四章计算题1、一个制造厂计划在某车间旁增加一侧房,建一条新的生产线,……。

解:A 方案的月运输量是:(15+15)×2000+(15+10)×2000+(30+10)×3000+(15+10)×1000+(20+35)×3000 =420000(m )。

B 方案的月运输量是:(25+35)×2000+(25+10)×2000+(10+10)×3000+(15+10)×1000+(10+25)×3000 =380000(m )。

故B 方案的月运输量最小。

2、根据如下图所示的作业活动图,将9个部门安排在一个3×3的区域内……。

解:(1)列出关系密切程度分类表(只考虑A 好X)(2)据上表编制A 主关系簇和X 关系簇,如下图:(3)安置所以部门如右图:3、答案: 节拍为0。

167分/件,31.86个工作日X 关系簇4、答案:(2)节拍为0.25分/件,(3)最小工作地数为5 (4)重新组合的工作地为:(A,B),(C,D,E),(F,G),(H,I),(J),(K,L),效率为83。

3%5、答案:为A第五章计算题:1、一个工作人员欲制定一个金属切削作业的时间定额……解:正常时间为:10。

4×125%=13(分)标准时间为:13×(1+16%)=15。

08(分)2、观测一项作业,共60次……解:(1)观测到的时间:1。

2分钟(2)正常时间:1.2×95%=1。

14分钟(3)标准时间:1。

2×95%×(1+10%)=1.27分钟3、答案:377分钟.4、答案:5。

85分钟。

5、一新达成的工会合同允许……解:正常工作时间:(分)标准作业时间:6、答案:57次观察。

7、答案:37个周期.8、在一个对航空特快货运飞机……解:(1)闲置时间百分数的估计值是:6/60=10%(2)大约需要的观测次数为:第六章计算题:1、答案:(1)依题意以∝=0。

生产运作期末计算总练习

1200 1200 600 200 200 400

600 600 600 600 600 600 24000 24000

600 600

400 400 200 24000 24000 12000

成本($) 正常工作成本 加班增加的成本 停工成本

(400 + 400 + 600 + 800 + 1200 + 1200 + 600 + 200 + 200 + 400)*X + (8000+24000+240000) +(12000+12000+24000+24000+12000)

瓶颈工序为100% (0.25/0.3)*100%=83.33%

(0.165/0.3)*100%=55%

3-10

分析流程的产能及每道工序的效率

确定有在制品的工序位置

0.214

原材料

填充

0.2667

0.3

0.25

1

塑造鼻子 和耳朵

1 制作眼睛戴眼

镜

涂染

0.165

2

包装

制造眼镜

1

0.2

1 工艺在制品库存 2

综合成本

3-26

练习的计划2:解答

月份 预测需求量 (件/月)

可提供产量 需加班的的产量 加班增加的成本

(*40元/件) 需停工的产量 停工成本 (*60元/件)

1 400 600

200 12000

2

3

400 600

600 600

200 12000

4 800

600 200 8000

5

678

9 10

综合成本

3-27

练习的计划3:解答

生产运作管理计算题

1运输问题表上作业法1某汽车制造公司决定在南方建一新厂。

方案A总权重=0.25*90+0.1*80+0.25*90+0.2*90+0.2*90=89方案B总权重=0.25*95+0.1*75+0.25*80+0.2*85+0.2*80=84.25方案C总权重=0.25*80+0.1*95+0.25*80+0.2*80+0.2*80=81.5所以选址A2给出如下3个厂址的有关数据厂址A的总成本=18*300000+1500000=6900000厂址A的利润=30*300000—18*300000—1500000=6900000厂址B的总成本=20*250000+3000000=8000000厂址B的利润=30*250000—20*250000—3000000= -500000厂址C的总成本=19.5*325000+4000000=10337500厂址C的利润=30*325000—19.5*325000—4000000= -5875003某工厂下载3个工厂A,B,C和两个分配中心P,Q所以最佳分配中心地点为W2装配线平衡一装配线计划每小时装配200件产品,每小时用于生产的时间是50分钟,表1是装配工序、每道工序的作业时间及紧前工序等信息,请完成下列任务:3经济订货数的批量模型四达设备公司每年要按单价4元购入54000套轴承组合件。

单位维持库存费为每年每套轴承9元,每次订货费用为20元。

试求经济订货批量和年订货次数已知H =9元/套.年,S=200元/次,D=54000套则经济订购批量:订货次数4经济生产批量模型某自行车公司计划下年度生产特种轮胎40000只,生产率为每天200只,一年按250天计算。

一次生产准备费用为200元,提前期为5天。

单位生产费用为15元,单位维持库存费为11.5元。

试求经济生产批量和订货点。

H =11.5元/只年 S=200元/次,D=40000只, p=200只/天,LT=5天,d=40000/250=160只/天经济生产批量订货点:ROP=d*LT=160*5=800只 5价格折扣模型①每年需用某零件3000单位,每次订购的固定成本为250.00元,单位维持库存费为货物价值的25%,现有三个货源可供选择,A :不论订购多少单价都为10.00元;B :订购量必须大于等于600单位,单价9.50元;C :订货起点为800单位,单价9.00元。

生产与运作计算题重要Word版

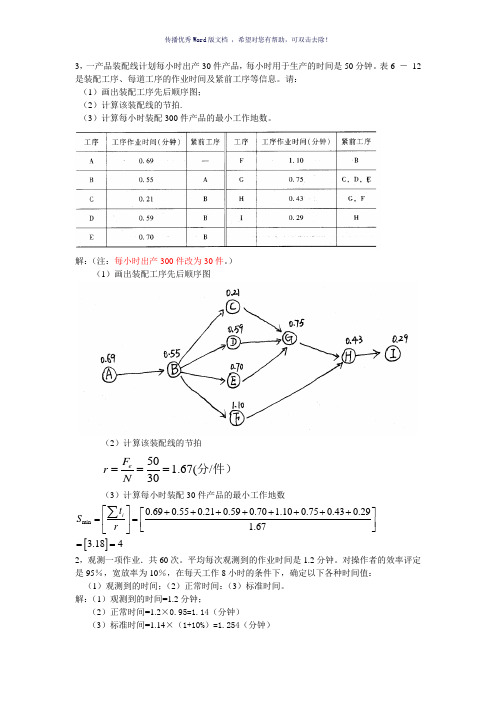

3,一产品装配线计划每小时出产30件产品,每小时用于生产的时间是50分钟。

表6 - 12是装配工序、每道工序的作业时间及紧前工序等信息。

请: (1)画出装配工序先后顺序图; (2)计算该装配线的节拍.(3)计算每小时装配300件产品的最小工作地数。

解:(注:每小时出产300件改为30件。

)(1)画出装配工序先后顺序图(2)计算该装配线的节拍50 1.67(/30e F r N ===分件) (3)计算每小时装配30件产品的最小工作地数[]min 0.690.550.210.590.70 1.100.750.430.291.673.184i t S r ⎡⎤++++++++⎡⎤==⎢⎥⎢⎥⎣⎦⎣⎦==∑ 2,观测一项作业.共60次。

平均每次观测到的作业时间是1.2分钟。

对操作者的效率评定是95%,宽放率为10%,在每天工作8小时的条件下,确定以下各种时间值: (1)观测到的时间;(2)正常时间:(3)标准时间。

解:(1)观测到的时间=1.2分钟;(2)正常时间=1.2×0.95=1.14(分钟)(3)标准时间=1.14×(1+10%)=1.254(分钟)练习题1.某企业生产两种产品,A和B,产品的台时定额及产品出产试计划如表8 -10、表8 -11所示:表8-10 产品台时定额表8 -11 产品出产试计划(1)计算机床19和52的负荷;(2)调整产品出产试计划,使负荷尽可能均衡,但要满足1月底至少出产400台A,另外750台A和1 100台B必须在5月底前出产,并再次计算机床19和52的负荷。

解:(1)计算机床19和52的负荷计算机床19和52的负荷计算表时间负荷机床1月2月3月4月5月6月平均负荷机床19 400×6.8+0×3.6=2720200×6.8+300×3.6=2440250×6.8+350×3.6=29603100 2440 1760 2570机床52 400×3.9+0×1.7=1560200×3.9+300×1.7=1290250×3.9+350×1.7=15701705 1290 900 1385.83(2)调整产品出产试计划,使负荷尽可能均衡,但要满足1月底至少出产400台A,另外750台A和1 100台B必须在5月底前出产,并再次计算机床19和52的负荷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三节 库存控制的基本模型

对于单周期库存确定最佳订货批量可以采用3种方法: 对于单周期库存确定最佳订货批量可以采用3种方法:

(一) 期望损失最小法 (二) 期望利润最大法 (三) 边际分析法

第三节 库存控制的基本模型

二、期望损失最小法

期望损失最小法就是比较不同订货量下的期望损失, 期望损失最小法就是比较不同订货量下的期望损失,取 就是比较不同订货量下的期望损失 期望损失最小的订货量作为最佳订货量。 期望损失最小的订货量作为最佳订货量。 设库存物品的单位成本为C 单位售价为P 设库存物品的单位成本为C ,单位售价为P,若在预定 的时间内卖不出去,则单价只能降为S(S<C) 卖出, 的时间内卖不出去,则单价只能降为S(S<C) 卖出,单件超 储损失为C0=C C0=C若需求超过订货, 储损失为C0=C-S;若需求超过订货,则单位缺货损失为 CU=P设订货量为Q 期望损失为E (Q)。p(d)为需求量 CU=P-C,设订货量为Q时,期望损失为EL(Q)。p(d)为需求量 时的概率。 是d时的概率。

i=1 m

= To = Σ t i + (n-1) • tL =50+(200-1) ×12=2438min

i=1

m

Top = n•Σ t i - (n-1) • Σ min( tj, tj+1 )

i=1 j=1

m

m-1

=10000- (200-1) ×(4+4+6+6+10)=4030min =

三种移动方式的比较

例:有一装配线由12道工序组成,各工序的单件时间及 有一装配线由12道工序组成, 12道工序组成 先后顺序如下图所示,节拍为10分钟/ 10分钟 先后顺序如下图所示,节拍为10分钟/件,试进行装配线平 衡。

工作地 3 5 工序 Tei 2 6

差 2 1 1 0 3 3

② ③ ④ ⑤

3 6

4

⑦ ⑥

5

顺序移动方式下,零件搬运次数少, 顺序移动方式下,零件搬运次数少,设备连续加 工,利 用率高,但加工周期长;平行移动方式下,加工周期短, 用率高,但加工周期长;平行移动方式下,加工周期短, 但 零件搬运频繁,设备间歇性加工,不便利用。 零件搬运频繁,设备间歇性加工,不便利用。 平行顺序移动方式将两者的优点结合起来,既要求每道 平行顺序移动方式将两者的优点结合起来, 工序的设备连续加工,又要求各道工序尽可能平行地加工。 工序的设备连续加工,又要求各道工序尽可能平行地加工。 按平行移动方式移动; (1)当ti < ti+1 时,按平行移动方式移动; ) (2)当ti ≥ ti+1 时,以i工序最后一个零件的完工时间为基 ) 工序最后一个零件的完工时间为基 作为零件在(i+1)工序的开始加工时间。 工序的开始加工时间。 准,往前推移(n-1)• ti+1 作为零件在 往前推移 工序的开始加工时间

移动方式 顺序移动 平行移动

(1)周期最短, 周期最短,

平行顺序移动

优缺点

(1)管理简单, 管理简单, 设备有停歇, 两者结合, (2)设备有停歇, 两者结合, 设备不停歇, 设备不停歇,可 利用率低。 利用率低。 扬长避短 充分负荷。 充分负荷。 运输频繁, (3)运输频繁, 组织管理复杂 加工周期长。 (2)加工周期长。 管理复杂。 管理复杂。 大且重; 大且重;大量大 批;加工时间长, 加工时间长, 调整时间短; 调整时间短;对 象专业化。 象专业化。 小而轻; 小而轻;大量大 加工时间长, 批;加工时间长, 调整时间短;对 调整时间短; 象专业化。 象专业化。

以代表产品计算生产能力换算表

产品 名称 甲 A B C D 合计 计划产 单位产品 换算系 换算为代表产 品数量Q0 量Q 台时定额t 数K 台时定额 品数量 ① 220 100 190 50 ② 50 70 100 150 ③ 0.5 0.7 1.0 1.5 ④=①×③ ①×③ 110 70 190 75 445

评价指标 初始 方案 第一次 调整 第二次 调整

εL =

SI =

S ⋅ r − ∑Tei

i =1

S

S ⋅r

S

× 100%

16.7%

16.7%

16.7%

(Te max − Tei ) 2 ∑

i =1

4.899

2.449

2

(六)、多品种条件下生产能力的计算

1、代表产品法 (1)选定代表产品 确定代表产品的原则:该产品反映企业专业方向, 确定代表产品的原则:该产品反映企业专业方向,产 量较大,占用劳动量较多,在结构和工艺上具有代表性。 量较大,占用劳动量较多,在结构和工艺上具有代表性。 (2)计算用代表产品表示的生产能力

工序

To = t1 + t2 + t3 + t4 +(n-1) • t3

M1 M2 M3 M4

t1 t1 t1 t1 t2 t2 t2 t2 t3 t3 t4 t1 t2 t3 t3 t4 t3 t4 t4

故:To = Σ t i + (n-1) • tL

i=1

m

时 间

(n-1)• t3

t4

To

(三)平行顺序移动方式

四、 装配线平衡的方法 (一)试凑法

对于工艺过程比较简单,装配关系不复杂的装配线, 对于工艺过程比较简单,装配关系不复杂的装配线,可 以直观判断,组合工作地。 以直观判断,组合工作地。

(二)穆迪-扬法(Moodie-Young) 穆迪-扬法(Moodie-Young)

试凑组合工作地。要求: (1) 试凑组合工作地。要求:每个工作地的时间尽可能接 近节拍但不要大于节拍。 近节拍但不要大于节拍。 (2)调整。方法是:在不违反工序优先顺序的前提下,将 调整。方法是:在不违反工序优先顺序的前提下, Temax中的某个工序调整到与Temin中 并使Temax 中的某个工序调整到与Temin Temax的减少和 Temax中的某个工序调整到与Temin中,并使Temax的减少和 Temin的增加均小于(Temax的增加均小于(Temax Temin的增加均小于(Temax-Temin) (3)重复步骤( (3)重复步骤(2) 重复步骤

平行顺序移动方式

工序 M1 M2 M3 M4 Nhomakorabeat1 t1 t1 t1 t2 t2 t2 t2 t3 t3 t3 t3

时 间

t4 t4 t4 t4 Top

Top = n•Σ t i - (n-1) • Σ min( tj, tj+1 )

i=1 j=1

m

m-1

道工序, 例:某企业生产某种传动轴,其工艺流程经过6道工序, 某企业生产某种传动轴,其工艺流程经过 道工序 各道工序的单件作业时间依次为:t1=8min, t2=4min, 各道工序的单件作业时间依次为: , , t3=10min, t4=6min, t5=12min, t6=10min,生产批量为 , , , , 200件,试问:零件在工序之间采用何种移动方式时,这批零 件 试问:零件在工序之间采用何种移动方式时, 件的加工周期最短? 件的加工周期最短? 解: 200× Tp = n•Σ t i =200×(8+4+10+6+12+10) =10000min

期望损失计算表

实际需求d 订货量 Q 0 10 20 P(d) 0.05 0 10 20 30 40 50 0 200 400 600 800 1000 0.15 300 0 200 400 600 800 0.20 600 300 0 200 400 600 0.25 900 600 300 0 200 400 0.20 1200 900 600 300 0 200 0.15 1500 1200 900 600 300 0 855 580 380 280 305 430 30 40 50

M0 = T效 × S / t0

(3)计算产品换算系数

Ki = ti / t0 Q0i = Ki × Qi

(i=1,2, ….…,n)

(4)将各具体产品的产量换算成代表产品的产量

[例]

某厂生产A 某厂生产A、B、C、D四种产品,其计划产量分别为 四种产品,

220,100,190和50台 220,100,190和50台,各种产品在机械加工车间车床组的 计划台时定额分别为50,70,100和50台时, 计划台时定额分别为50,70,100和50台时,车床组共有车 50 台时 床12台,两班制,每班8小时,设备停修率10%,试求车床组 12台 两班制,每班8小时,设备停修率10%, 10% 的生产能力。(每周按工作五天计算) 的生产能力。(每周按工作五天计算) 。(每周按工作五天计算 确定C [解] (1)确定C为代表产品 (2)计算以C为代表产品表示的生产能力 计算以C (365-104-11)× (365-104-11)×2×8×(1-0.1)×12 (1-0.1)× M0 = 432( = 432(台) (3)计算各具体产品的生产能力 100

EL(Q)= ∑CU(d-Q)p(d)+∑C0(Q-d)p(d) (d(Qd>Q d<Q

例:新年期间对某商店挂历的需求分布率如下表: 新年期间对某商店挂历的需求分布率如下表:

需求d(份) 概率p(d) 0 0.05 10 0.15 20 0.20 30 0.25 40 0.20 50 0.15

已知每份挂历的进价为C= 元 售价为P= 元 已知每份挂历的进价为 =50元,售价为 =80元。若在 1个月内卖不出去,则每份挂历只能按 元(S)卖出。该商 个月内卖不出去, 个月内卖不出去 则每份挂历只能按30元 )卖出。 店应该进多少挂历为好? 店应该进多少挂历为好? 份挂历。 解:设该商店进Q份挂历。 设该商店进 份挂历 当实际需求d<Q时,将有一部分挂历卖不出去,超储损 时 将有一部分挂历卖不出去, 当实际需求 失为: 失为:C0=(50-30)(Q-d); - - ; 当实际需求d>Q时,将有机会损失,欠储损失为: 时 将有机会损失,欠储损失为: 当实际需求 Cu=(80-50)(d-Q)。 - - 。 计算过程如下表所示: 计算过程如下表所示: