三连炉炼铅工艺优势

铅锌联合冶炼工艺的优势

7冶金冶炼M etallurgical smelting铅锌联合冶炼工艺的优势张成江(云南驰宏锌锗股份有限公司会泽冶炼分公司,云南 会泽 654200)摘 要:我国铅锌联合冶炼工业发展快速、工艺成熟,但当前也面临市场需求萎缩、部分行业产能过剩、能耗环境指标不足等诸多难题。

总体来说,目前国内的铅锌企业已经经过了数十年发展,某些技术改造方案已经相当成功,这提高了铅锌企业的整体生产能力以及技术装备水平。

在当前,持续不断地大型化、绿色节能环保生产模式已经被铅锌企业提上议程,企业也在持续不断围绕资源综合回收水平不高、生产成本较高、环境污染等诸多问题展开分析,思考自身与国外之间所存在的现实差距。

为此,在本文中就讨论了目前我国铅锌企业的发展现状,分析铅锌冶炼工艺技术优势与内容,最后思考其工业技术优势。

关键词:铅锌联合;冶炼工艺;发展现状;内容;技术优势;优化实践策略中图分类号:TF81 文献标识码:A 文章编号:1002-5065(2023)18-0007-3Advantages of Lead Zinc Joint Smelting ProcessZHANG Cheng-jiang(Yunnan Chihong Zinc Germanium Co., Ltd. Huize Smelting Branch,Huize 654200,China)Abstract: China's lead-zinc combined smelting industry is developing rapidly and its technology is mature, but it is also facing many problems such as shrinking market demand, overcapacity in some industries, insufficient energy consumption and environmental indicators. Generally speaking, domestic lead and zinc enterprises have developed for decades, and some technical transformation schemes have been quite successful, which has improved the overall production capacity and technical equipment level of lead and zinc enterprises. At present, the continuous large-scale, green, energy-saving and environmental protection production mode has been put on the agenda of lead and zinc enterprises, and enterprises are constantly analyzing many problems such as low comprehensive recovery level of resources, high production cost, environmental pollution and so on, and thinking about the realistic gap between themselves and foreign countries. Therefore, this paper discusses the current development status of lead and zinc enterprises in China, analyzes the technical advantages and contents of lead and zinc smelting process, and finally thinks about its industrial technical advantages.Keywords: lead-zinc combination; Smelting process; Development status; Content; Technical advantages; Optimizing practical strategies 收稿日期:2023-07作者简介:张成江,男,生于1984年,汉族,云南富源人,本科,工程师,研究方向:粗铅冶金及锌湿法冶炼渣处理等。

有色金属铅冶炼方法

氧气底吹熔炼—鼓风炉还原炼铅新技术二○○六年八月二日氧气底吹熔炼—鼓风炉还原炼铅法传统的烧结-鼓风炉炼铅法面临环保要求日趋严格的挑战。

中国有色工程设计研究总院联合多家冶炼厂,就氧气底吹熔炼-鼓风炉还原炼铅工艺进行联合攻关。

在经过工业试验和工业验证试验后,对两座炼铅厂(河南豫光金铅集团和池州有色金属公司)采用该工艺进行了设计,设计范围包括精矿储存、配料、混合制粒、氧气站、底吹熔炼、酸厂、鼓风炉还原熔炼等,且现已建成投产。

烧结-鼓风炉炼铅法采用底吹氧化熔炼处理铅精矿, 富铅渣用鼓风炉还原熔炼, 已实现工业化生产。

实践证明,该工艺技术先进,环保效果明显。

一、氧气底吹熔炼—鼓风炉法简介氧气底吹熔炼—鼓风炉还原炼铅法工艺流程为: 熔剂、铅精矿或二次铅原料及铅烟尘经配料、制粒或混捏后进行氧气底吹熔炼, 产出烟气、一次粗铅和铅氧化渣, 烟气经余热锅炉回收余热和电收尘器收尘后采用二转二吸工艺制酸尾气排放, 铅烟尘返回配料。

铅氧化渣经铸块后与焦块、熔剂块混合后入鼓风炉进行还原熔炼,产出炉渣、烟气和粗铅,烟气经收尘后放空,铅烟尘返回配料。

工艺主要设备包括可旋转式氧气底吹熔炼炉, 多元套管结构氧枪(多通道水冷高温喷镀耐磨底吹氧枪), 特殊耐磨材质的氧枪口保护砖,浅层分格富铅渣速冷铸渣机(铅氧化渣铸渣机), 带弧型密封罩和垂直模式壁中压防腐余热锅炉,全封闭铅烟尘输送配料等, 新型结构鼓风炉(双排风口大炉腹角高料柱)工艺的核心设备是氧气底吹熔炼炉。

熔炼炉炉型结构为可回转的卧式圆筒形,在炉顶部设有2~3 个加料口,底侧部设有3~6 个氧气喷入口,炉子两端分别设一个虹吸放铅口和铅氧化渣放出口。

炉端上方设有烟气出口。

铅精矿的氧化熔炼是在一个水平回转式熔炼炉中进行的。

铅精矿、铅烟尘、熔剂及少量粉煤经计量、配料、圆盘制粒后, 由炉子上方的气封加料口加入炉内, 工业纯氧从炉底的氧枪喷入熔池。

氧气进入熔池后, 首先和铅液接触反应生成氧化铅(PbO ) , 其中一部分氧化铅在激烈的搅动状态下, 和位于熔池上部的硫化铅(PbS) 进行反应熔炼, 产出一次粗铅并放出SO2 。

对铅冶炼技术及进步的展望

对铅冶炼技术及进步的展望铅冶炼技术是确保铅金属产量的重要载体。

本文从常见的铅冶炼技术入手,分析了铅冶炼技术中较为先进的闪速炼铅技术,并对其未来的进步进行了展望。

旨在与同行进行业务交流,以不断促进铅冶炼企业经济效益的最大化,从而更好地满足低碳背景下我国经济发展发展对铅金属消费的需要。

标签:铅冶炼技术闪速炼铅技术进步展望目前,已经进入节能环保的新时期,如何在确保达到节能目标的同时保证铅产量的需要,已成为新时期背景下的铅冶炼企业共同面临的问题。

因而在做好铅冶炼技术分析的基础上,还应对现有的铅冶炼技术进行改进,进而促进铅冶炼技术进步的同时达到上述的双重目标。

基于此,笔者结合自身工作实践,就此展开以下几点探究性的分析。

1基于铅冶炼技术现状的几点概述1.1常见的铅冶炼技术在我国铅冶炼行业中,常见的铅冶炼技术主要有以下几种:一是利用烧结—鼓风炉进行铅冶炼;二是卡尔多炉铅冶炼技术;三是澳斯麦特铅冶炼技术;四是氧气底吹熔池铅冶炼技术;五是水口山铅冶炼技术;六是基夫赛特铅冶炼技术;七是HUAS闪速铅冶炼技术。

其中,烧结—鼓风炉铅冶炼技术最为落后,且能耗大,但由于经济性强,因而目前仍广泛应用,而基夫赛特铅冶炼技术和HUAS 闪速铅冶炼技术是最为先进的铅冶炼技术。

1.2闪速铅冶炼技术的特点在上述的多种铅冶炼技术中,基夫赛特铅冶炼技术和HUAS闪速铅冶炼技术均属于闪速炼铅技术。

因而为了促进铅冶炼技术的发展,就必须加强对闪速炼铅技术的改进,但是在改进之前,必须对其特点有一个基本的认识。

就笔者多年的工作实践来看,该技术具有的特点主要体现在以下几个方面:一是对原料具有较强的适应性。

在应用过程中,不仅可以利用闪速熔炼炉对品位较低的铅精矿进行直接处理,而且还能在对铅精矿进行处理的同时配以相应的锌浸出渣,进而达到铅锌联合生产的目的。

二是烟气量很小。

在利用闪速铅冶炼技术进行铅冶炼时,由于主要选用高富氧、纯氧等进行冶炼,不仅能够降低氮气升温过程中热量的消耗,而且能有效的降低烟气量,尤其能将氧气中二氧化硫的浓度提升[1]。

三体炉工艺

三体炉工艺

三体炉工艺是一种在高温下对金属进行熔炼、精炼和连铸的工艺。

该工艺主要包括三个部分:熔炼炉、精炼炉和连铸机。

1.熔炼炉:熔炼炉是用来熔化金属的设备,通常采用电弧炉或感应

炉。

熔炼过程中需要加入适量的合金元素,以调整金属的化学成分。

熔炼炉一般都具有高温、高压的工作环境,以确保金属能够完全熔化并获得良好的冶金效果。

2.精炼炉:精炼炉是用来去除金属中的杂质和气体,提高金属的纯

度和质量。

精炼炉通常采用真空脱气、加入精炼剂等方法,以去除金属中的有害元素和气体。

精炼炉的工作环境一般也是高温、高压,以确保金属能够得到充分的精炼效果。

3.连铸机:连铸机是将经过精炼的金属连续铸造成所需规格和形状

的铸件。

连铸机一般由浇注装置、结晶器、振动装置、牵引装置和切割装置等组成。

浇注时,将精炼后的金属液注入结晶器中,通过冷却和结晶,形成具有一定形状和规格的铸件。

连铸机具有高效、连续、节能等优点,是现代钢铁工业中广泛应用的生产工艺。

三体炉工艺可以生产出高质量的金属材料和铸件,广泛应用于钢铁、有色金属等领域。

关于ISP_锌冶炼工艺转型升级和绿色发展的几点思考

目前,我国铅锌冶炼技术比较成熟,铅冶炼以侧吹或底吹熔池熔炼为主的三连炉工艺,锌冶炼以湿法浸出为主的工艺,在环保和能耗方面都处于国际领先水平。

密闭鼓风炉炼铅锌工艺(以下简称“ISP工艺”)则是一种比较成熟的铅锌联合冶炼方法,也是当今世界最主要的火法炼锌工艺,具有原料适应性强、综合回收利用水平高、经济效益好、锌锭品质高等优势,但同时也因能耗较高、环保风险大等问题受到广泛关注。

为更好地掌握国内ISP工艺技术装备发展水平,环保、能耗现状,定位其功能价值,为政府部门制定相关政策提供参考依据。

2023年3月起,中国有色金属工业协会对国内4家ISP冶炼企业进行了调研,并于10月17日组织国内ISP企业、长沙有色设计院、宝武环科等多家单位,在广东省韶关市召开专题研讨会,分享各自在环保技改方面的工作,总结成功经验,探讨下一步工作重点。

在此基础上,形成本篇文章,分享近年来ISP工艺取得的进展,以及转型升级和绿色发展的几点思考。

ISP工艺发展现状ISP工艺于20世纪60年代由英国帝国熔炼公司开发,是唯一能够处理铅锌混合原料,又能搭配锌二次氧化物料,生产高品质精锌产品的短流程冶炼工艺。

截至2023年年底,全球有接近10台套ISP工艺稳定在产,约占全球锌产量的7%,其中,国外运行较好、工艺技术指标比较先进的是日本八户冶炼厂。

我国现有4台套在产,合计年产能约45万吨,基本情况如下:1.深圳市中金岭南有色金属股份有限公司韶关冶炼厂该厂位于广东省韶关市,于1975年建成了我国第一座炉身面积为17.2平方米的ISF炉,设计年产粗铅锌5万吨,后扩能到10万吨/年,目前该系统已停产并拆除。

1996年,韶关冶炼厂兴建了第二座炉身面积为17.2平方米(后增大到27.96平方米)ISF炉,目前Ⅱ系统ISF炉设计粗铅锌年产能15万吨(10万吨锌和5万吨铅)。

2.白银有色集团股份有限公司第三冶炼厂该厂位于甘肃省白银市,始建于1966年,1978年试生产,该ISP系统具备年产精锌8万吨、电解铅2万吨、精镉300吨、铅基合金5万吨、金金属量500千克、银金属量40吨、铟金属量10吨、氧化锌6700吨、硫酸15万吨、粗铜4500吨的生产能力。

中国有色金属行业绿色发展和技术转型

中国有色金属行业绿色发展和技术转型作者:周飞霓来源:《中小企业管理与科技·下旬刊》2021年第12期【摘要】有色金属行业在带来可观经济效益的同时,不可避免地会带来一定的资源消耗和环境污染。

近年来,我国面临的资源压力和环境压力日益增加,要想提升行业竞争力,就必须进行技术转型,走绿色发展之路。

论文首先分析了我国有色金属行业走绿色发展之路的必要性,其次从重金属污染的防治、清潔生产技术的发展、末端技术的突破这3个方面论述了我国有色金属行业绿色发展与技术转型的现状,最后针对存在的问题分别从校企合作、新技术应用、落实清洁生产、废弃物回收利用、产业结构调整、政府监管这6个方面提出了相关建议和对策。

【Abstract】While the non-ferrous metal industry brings considerable economic benefits, it will inevitably bring certain resource consumption and environmental pollution. In recent years,China is facing increasing resource pressure and environmental pressure. In order to improve the competitiveness of the industry, we must carry out technological transformation and take the road of green development. Firstly, the paper analyzes the necessity of taking the road of green development in China's non-ferrous metal industry. Secondly, the paper discusses the status quo of green development and technological transformation of China's non-ferrous metal industry from three aspects: the prevention and control of heavy metal pollution, the development of cleaner production technology, and the breakthrough of terminal technologies. Finally, the paper puts forward relevant suggestions and countermeasures for the existing problems from six aspects:school-enterprise cooperation, application of new technology, implementation of cleaner production, waste recycling, industrial structure adjustment, and government supervision.【关键词】有色金属;绿色发展;重金属污染;清洁生产【Keywords】non-ferrous metal; green development; heavy metal pollution; cleaner production【中图分类号】F426;X758 【文献标志码】A 【文章编号】1673-1069(2021)12-0058-031 引言改革开放之后,特别是21世纪以来,我国有色金属行业的发展有目共睹。

三连炉炼铅工艺优势

还原后的铅进入第三个炉子进行熔炼和精 炼,去除杂质,提高铅的纯度。

在整个操作过程中,需要严格控制炉内温度 、气氛、供风量等参数,以确保炼铅过程的 顺利进行和产品质量的稳定。

02 高效节能特点

热能利用率高

三连炉炼铅工艺采用先进的热工设计,使炉内温度分布更加均匀,提高了热能的利 用率。

该工艺通过优化炉膛结构和燃烧系统,减少了热量损失,使热能更有效地转化为生 产所需的能量。

自动化控制系统还具备数据采集、存 储和分析功能,为生产管理和优化提 供了有力支持。

该系统可实时监测炉内温度、压力、流量 等关键参数,并根据这些参数自动调整炉 料配比、供氧量等,确保炉况稳定。

操作简便,降低劳动强度

三连炉炼铅工艺的自 动化程度高,使得操 作变得简便易行。

这大大降低了工人的 劳动强度,提高了生 产效率。

三连炉炼铅工艺采用高效 除尘系统,确保废气中的 颗粒物得到有效去除,减 少对大气的污染。

烟气脱硫脱硝

通过先进的烟气脱硫脱硝 技术,降低废气中的二氧 化硫和氮氧化物排放,达 到环保排放标准。

有害气体净化

针对废气中的有害气体, 采用吸附、催化燃烧等净 化技术,确保废气安全排 放。

废水处理及循环利用

废水分类收集

三连炉炼铅工艺优势

目 录

• 工艺流程简介 • 高效节能特点 • 环保性能优越 • 产品质量提升 • 自动化程度高 • 经济效益显著

01 工艺流程简介

三连炉炼铅原理

01

02

03

氧化还原反应

三连炉炼铅工艺基于铅的 氧化还原反应原理,通过 控制炉内气氛和温度,实 现铅的氧化和还原过程。

热力学平衡

在炼铅过程中,三连炉能 够维持炉内各反应的热力 学平衡,确保铅的有效提 取和杂质的去除。

“三连炉”联合处理铅杂料稳定生产工艺实践研究

(JCC Guixi Smelter, Guixi, Jiangxi,China 335424)

Abstract: facing the current serious lead smelting raw material competition, low process cost, lead smelting losses, the study on the basis of the original smelting process, through a large number of join lead sundries, will rich oxygen bottom blowing furnace charging aggregate lead grade from 35% to 38%, down to 28% ~ 32%, further adjusting process parameters and operation methods, use of rich oxygen bottom blowing furnace smelting, side-blown smelting reduction furnace, fuming furnace melting pot "three furnace" joint processing lead sundries, three furnace production stability. Lead miscellaneous is rich in valuable metals with high value and unpriced purchase, which has the advantage of large price difference and good profit compared with smelting lead concentrate. The study not only solved the bottom blowing smelting furnace oxidation reaction is not sufficiently high sulfur residue, side reduction furnace hearth and process fault, process indicators, low rate of soot, fuming furnace balance 100% reduction furnace slag, and as the lead smelting raw material to broaden the channels of raw materials, reduce the purchasing cost, improve enterprise economic benefit and materials market competitiveness, with safety, environmental protection and economic effect. Keywords: Triple furnace production process furnace ;Lead sundries ;The granule contains lead grade ;A large number of processing

铅冶炼工艺节能

铅冶炼工艺节能

1、粗铅生产工序节能

(1)回收利用烟气余热,烟气余热通过换热器产生热风进行利用,或通过余热锅炉产生蒸汽供发电或生产工艺用汽、生活用汽。

(2)采用富氧或热风熔炼。

(3)采用富氧空气烧结,提高烟气中二氧化硫浓度。

(4)潜热利用,空气脱湿降低焦耗。

2、铅精炼工序节能

(1)使用节能型熔铅炉,加强炉体保温,改进燃烧装置结构。

(2)合理选择铅电解电流密度组织生产。

(3)控制好电解液成分和温度。

(4)采用新型铅电解添加剂,降低电解液的比电阻,降低直流电单耗。

侧吹炉炼铅

侧吹炉炼铅概述侧吹炉炼铅是一种常见的冶金工艺,用于将含有铅的原料炼制成纯铅。

这种工艺具有高效、节能的特点,广泛应用于冶金行业。

工艺流程侧吹炉炼铅的工艺流程主要包括以下几个步骤:1. 原料准备首先,需要准备含有铅的原料。

这些原料可以是从矿石中提取出来的含铅精矿,也可以是回收的含有铅的废料。

在进行侧吹炉炼铅之前,需要对原料进行预处理,去除杂质和氧化物,并将其粉碎成适当的颗粒大小。

2. 预加热经过原料准备之后,将原料装入侧吹炉的料斗中,并进行预加热。

预加热的目的是提高原料中的温度,使其更易于与氧气发生反应,加快反应速率。

3. 侧吹炉炼炉原料在预加热之后,进入侧吹炉进行炼炉。

侧吹炉是一种特殊的熔炉,具有侧向吹氧的特点。

侧吹炉的底部设有多个喷嘴,在喷嘴中喷入预热的空气或纯氧气。

通过喷嘴喷入的气体与加热的原料在炉内发生反应,使铅氧化成氧化铅。

4. 铅的回收经过一段时间的炼炉后,炉内的氧化铅会渐渐凝固成固体颗粒,同时,其他杂质和废气也会产生。

此时,需要进行铅的回收。

回收的方法可以是冷却凝固法,通过降温使氧化铅凝固成固态,然后通过物理方式将固态的氧化铅分离出来。

还可以是浸出法,将氧化铅溶解在酸液中,然后通过化学反应将其还原成纯铅。

工艺优势侧吹炉炼铅工艺具有以下优势:1. 高效节能侧吹炉通过直接喷入空气或纯氧气,使铅与氧气充分接触,反应速率快。

同时,侧吹炉具有高热效率的特点,能够最大限度地利用燃料的热能,减少能源的消耗。

2. 环保节能侧吹炉炼铅过程中,会产生废气和固体废弃物。

通过合理的废气处理和固体废弃物处理,可以减少对环境的污染,实现资源的循环利用。

3. 熔炼温度控制精确侧吹炉炼铅过程可以通过调节侧吹炉的进气量和氧气浓度,来控制炉内的温度。

这种精确的温度控制可以有效地控制铅的熔点,保证炉内反应的进行。

应用领域侧吹炉炼铅工艺广泛应用于冶金行业,特别适用于精炼和炼铅厂。

通过侧吹炉炼铅工艺,可以将含有铅的原料高效地炼制成纯铅,同时减少能源的消耗和环境的污染。

铅冶炼工艺及用能特点

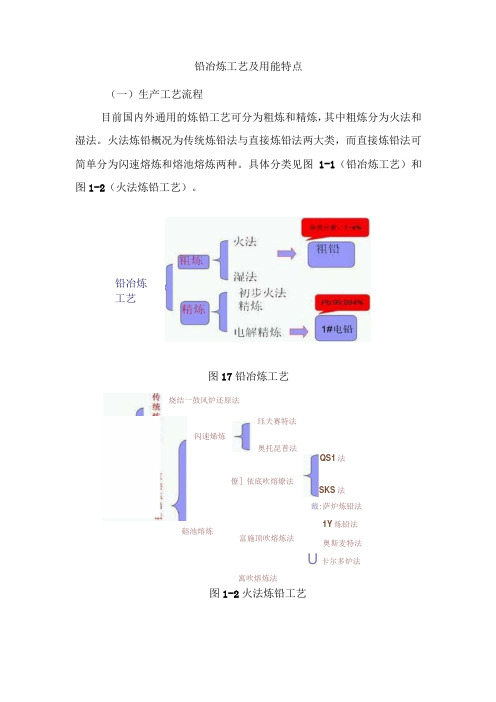

铅冶炼工艺及用能特点(一)生产工艺流程目前国内外通用的炼铅工艺可分为粗炼和精炼,其中粗炼分为火法和湿法。

火法炼铅概况为传统炼铅法与直接炼铅法两大类,而直接炼铅法可简单分为闪速熔炼和熔池熔炼两种。

具体分类见图1-1(铅冶炼工艺)和图1-2(火法炼铅工艺)。

图17铅冶炼工艺U 卡尔多炉法寓吹熔炼法图1-2火法炼铅工艺珏夫赛特法SKS 法戴:萨炉炼铅法谿池熔炼 富施顶吹熔炼法 1Y 炼铅法奥斯麦特法铅冶炼工艺烧结一鼓风炉还原法闪速烯炼奥托昆普法QS1法僚]依底吹熔燎法1.传统炼铅法传统炼铅法即烧结一鼓风炉还原熔炼工艺,其主要设备为烧结机和鼓风炉,分两段分别完成氧化和还原过程,该工艺本身存在一些缺陷:烧结过程中SO2浓度偏低,烟气SO2转换率只能达90%左右,SCh利用率低;烧结过程产生的反应热不能有效回收利用,鼓风炉熔炼时需消耗大量冶金焦,能耗较高;烧结烟气中浓度低,不能有效夹带粉尘量大,烧结返料约80%,烧结成本高;鼓风炉烟气SO2回收,环保压力大;工作、卫生及操作环境差,难以实现清洁生产,对职工健康危害大。

由于该工艺较为成熟,且投资小,目前在国外铅生产仍占有重要作用,而国内该工艺己经列入《产业结构调整指导目录(2011年版)》淘汰类,属于淘汰类工艺。

2.直接炼铅法直接炼铅法分为闪速熔炼和熔池熔炼:闪速熔炼的典型代表有基夫赛特法、奥托昆普法;溶池熔炼的典型代表有QS1法、水口山法(SKS).艾萨炉、卡尔多法等。

(1)基夫赛特法的关键设备为基夫赛特炉,主要由反应塔、电热还原区、铜水套和包括余热锅炉在内的直升烟道组成,该法在反应塔内完成氧化过程和80%左右的还原过程,在电热还原区完成20%左右还原过程。

该炼铅方法有以下特点:原料适应性强,对原料品位没有过多要求,可处理铅精矿、多金属金矿、锌渣、铅烟尘和二次铅物料等;炉子运行稳定、连续,炉体寿命长,维修费用低,作业率可高达95%以上;主金属回收率高,铅回收率98%,金银回收率99%,锌回收率60%以上;工作环境卫生条件好,烟尘率低,炉体密闭,烟尘烟气逸散少,工艺环保性好;烟气中S02浓度高,制酸成本低;自动化程度高,工人劳动强度低,所需员工数量少。

“三连炉”炼铅系统混配处理铅银渣技术研究与实践

“三连炉”炼铅系统混配处理铅银渣技术研究与实践“三连炉”炼铅系统混配处理铅银渣技术研究与实践摘要:随着工业化进程的不断推进,废弃物的处理问题日益凸显。

其中,炼铅产生的铅银渣具有较高的含铅和银含量,不仅污染环境,还浪费了宝贵的资源。

本文针对这一问题,研究并实践了“三连炉”炼铅系统中混配处理铅银渣的技术,旨在改善废渣处理方式,实现资源的最大化利用和环境的有效保护。

一、引言炼铅是铅资源提取与利用的重要环节,但传统的炼铅工艺导致大量含铅和银的废渣产生。

这些废渣不仅浪费了宝贵的资源,还给环境带来了严重的污染隐患。

因此,如何对铅银渣进行高效处理成为了亟待解决的问题。

二、“三连炉”炼铅系统介绍“三连炉”炼铅系统是一种先进的炼铅工艺,具有高效、节能、环保的特点。

其工艺流程包括炉渣熔炼、还原冶炼和精炼三个环节。

整个系统通过连续操作,将废渣中的有价金属得以提取,同时达到废渣的资源化利用与环境污染治理的双重目标。

三、铅银渣混配处理技术研究1. 渣料选择对于铅银渣的混配处理,首先需要选择适合的渣料进行混合。

研究表明,适量添加含银渣、含铜渣和含铋渣等不同类型的渣料,可以有效提高银的回收率,并减少对环境的污染。

2. 渣料处理工艺在混合渣料的选择和配比之后,还需要进行相应的处理工艺。

一般采用干法焙烧和湿法浸出两个主要工艺步骤。

干法焙烧可以将渣料中的有害物质挥发出去,湿法浸出则可以将有价金属溶解出来,从而实现资源的回收与利用。

四、实践操作及效果评估本文对“三连炉”炼铅系统中混配处理铅银渣的方法进行了实践操作,并评估了处理效果。

研究结果表明,在适宜的渣料配比和处理工艺条件下,可以实现银的回收率达到90%以上,并且废渣中有害物质的含量显著降低,达到环境排放标准。

五、技术优势与展望“三连炉”炼铅系统混配处理铅银渣技术具有以下优势:1.提高银的回收率,实现资源的最大化利用;2.降低废渣对环境的污染;3.节约能源和原料消耗。

在未来,需要通过进一步的技术改进和优化,实现该技术的工业化应用,并在炼铅行业推广应用,为实现绿色炼铅工艺提供参考。

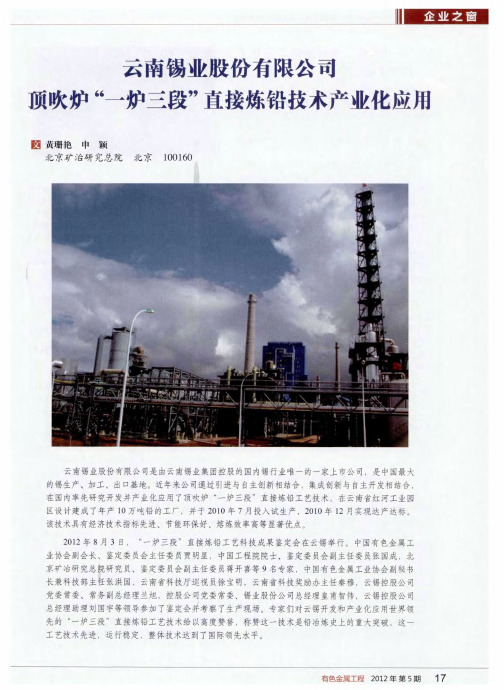

云南锡业股份有限公司顶吹炉“一炉三段”直接炼铅技术产业化应用

基夫赛特法 是一炉法 ,顶吹炉 “ 一炉三段”直接炼铅工

艺技术 的开 发 ,进一 步开创 了一炉法在炼铅工艺上 的重

大贡献 。

及其 他常规成 分 的硫 化铅精 矿能力 达到 2 0万 吨 以上 , 粗 铅 回收 率 大 于 9 . 75 %,银 人 粗 铅 率 大 于 9 .%,终 6 5 渣含 铅小 于 1 %,含锌 小于 3 %;包括 高锌 渣 烟化 在 内 的粗 铅冶炼 综合能耗 低于 2 0k c/;硫 的捕集率 大于 6 g e t 9 %,硫利用 率大于 9%,尾 气排放 S 浓度小 于 2 0 9 8 O: 0

mgm / ,经 济和 社 会 效 益 显 著 。

2 “ 炉三段 ” 接 炼铅 技 术 的特 点 一 直

云南锡业股份有限公司铅冶炼系统主要工艺过程分

为硫化铅精矿熔炼 、粗铅精炼 、阳极泥熔炼 、尾气制酸、 余热 发电、水 处理等。硫化铅精矿首先经顶 吹炉 “ 一炉 三段 ”直接熔 炼成粗铅 ,粗铅火法脱 除杂质后进行大 阳 极 电解精炼 生产 电铅 ,阳极泥交贵金属 回收工序 回收稀

看危 企蠢工程 OF RUMT SNIEI NN ROS E LE N RG E A G E N

1 “ 炉 三 段 ” 直 接 炼 铅 工 艺 产 业 一

化 项 目的 背景

粗铅冶炼方法 可概括为传统炼铅法和直接 炼铅 法两 大类 。传统炼铅法 即烧结机一鼓风炉一烟化炉法 ,直接

抛弃或者使用 。

云锡 “ 一炉三段”直接炼铅工艺产业化获得 的主要 指标 技术 经济 指标与世界铅冶炼行业经济技术 指标对 比 见表 2 ,项 目产 业化实 际能耗 指标与世界 铅冶炼行业对 比见表 3 ,项 目产业化实 际环保 指标与 国家铅冶炼行 业 指标 对 比表 4 。由表 2 4可 以看 出, “ 炉三段 ”直接  ̄ 一 炼铅 工艺 产业 化项 目的各炉 中完成 炉渣烟化过程 ,如奥斯麦特法 ( 印度工 厂 )、卡尔多法 、QS L法 、瓦纽柯夫法等 ;一炉法是在

我国铅火法冶炼技术现状及进展研究

我国铅火法冶炼技术现状及进展研究廖爱民【摘要】随着工业化的不断发展,我国铅火法冶炼技术得到了快速发展,火法炼铅工艺如底吹、侧吹、顶吹、基夫赛特、闪速炼铅等等先进的炼铅工艺不断涌现.至此,我国几乎拥有世界所有炼铅工艺,堪称炼铅工艺的博物馆.同时也由于工业发展的需要,我国铅产量近些年来保持10%以上的增长速度,已逐渐成为世界铅资源产销大国.文章从这个背景出发,对现阶段我国铅火法冶炼技术发展现状进行了分析与对比,在此基础上介绍和分析了我国铅火法冶炼技术的进步和发展.【期刊名称】《世界有色金属》【年(卷),期】2018(000)001【总页数】2页(P3,5)【关键词】铅火法冶炼;技术现状;改进与发展趋势【作者】廖爱民【作者单位】沈阳有色冶金设计研究院有限公司,辽宁沈阳110000【正文语种】中文【中图分类】G834铅是现阶段我国国民经济发展的重要基础原料,我国铅产量近年来始终保持着不断增长的趋势,从2003年开始,我国铅产量已超过美国。

2017年中国铅产量累计471.6万吨,累计增长9.7%。

预计2018年中国铅累计产量将达475.1万吨,累计增长约1.2%。

详见图1所示。

图1 我国2014年~2018年铅产量变化及增速数据来源:中商产业研究院大数据库从上图可看出我国现阶段铅产量非常庞大,尽管如此,但我国铅冶炼技术及装备水平整体偏低,面对如此庞大的铅产量需求,需要尽快改进现有铅冶炼技术,以适应我国经济发展需求。

1 我国现阶段铅火法冶炼技术现状分析与对比上世纪80年代以来,国外先后发明了Kivcet法、QSL法、Ausmelt(ISA)法和Kaldo法等炼铅新工艺;在国外炼铅技术的基础上国内发明了氧气底吹炉+鼓风炉+烟化炉炼铅法、富氧闪速炉+电炉炼铅法、艾萨炉+鼓风炉+烟化炉炼铅法、底吹氧化炉+底吹还原炉+烟化炉炼铅法、底吹氧化炉+侧吹还原炉+烟化炉炼铅法。

Kivcet法是一种铅闪速熔炼法。

此工艺优点是原料适应性强、金属回收率高、烟尘率低,且炉体密闭,烟气逸散少,操作条件好。

关于铅闪速熔炼技术先进性和竞争优势的说明

关于铅闪速熔炼技术先进性和竞争优势的说明北京矿冶研究总院2010-09-09一、铅富氧闪速炼新技术简介铅富氧闪速炼新技术在借鉴基辅赛特炼铅的基础上开发的铅冶炼技术。

铅富氧闪速炼新技术的设备配置简图如下。

铅富氧闪速炼新技术的设备配置简图工艺流程说明:铅富氧闪速炼法的主体设备由闪速炉和还原贫化电炉构成,设备配置更类似于铜的闪速熔炼,铅的熔炼和炉渣贫化还原分别在二台装置中联合完成。

主体的闪速熔炼炉由三部分组成:①带氧焰喷嘴的反应塔、②设有热焦虑层的沉淀池、③带膜氏壁的上升烟道。

反应塔为圆形,采用一层铜水套+7层铬镁砖耐火材料的“大三明治”结构,耐火材料外部设有钢水套。

塔顶和沉淀池顶部设有备用氧油枪,供停料保温用。

塔顶中央设有一个中央扩散型精矿喷咀。

粒径小于1mm、含水小于1%的粉状炉料通过下料管从咽喉口处给出,氧气在咽喉口成高速射流,将含铅物料引入并经喇叭口分散成雾状送入反应塔。

含水约5%、粒径5~25mm的焦粉(兰碳)从均布在塔顶的二个加料管单独加入,约5~10%的兰碳参与燃烧反应补充反应热。

反应后的融熔物料先降落到焦炭层,超过80%的PbO与焦炭层产生的CO及C发生反应被还原成金属Pb,铅与渣在沉淀池分离后从沉淀池放铅口虹吸放出;少部分铅呈PbO和硫酸铅进入炉渣,经流槽自流至贫化电炉进行深度还原。

为使烟气携带的烟尘下沉,上升烟道烟气速度<7m/s,为减轻融熔烟尘粘结,上升烟道垂直向上,直接与余热锅炉辐射冷却段相连。

还原贫化电炉控制约1200℃的还原温度,还原剂为5~30mm碎焦炭(兰碳)和粉煤,兰碳由电炉进料口加入。

为保证炉渣中铅、锌的还原效果,用压缩空气喷吹适量粉煤,以增强熔体搅动,保证渣含铅小于2%,锌小于2%。

挥发进入电炉烟气的锌蒸气和部分铅蒸气经二次吸风燃烧、冷却降温后,进入布袋收尘系统回收铅、锌。

电炉粗铅从放铅口虹吸放出浇铸成铅锭。

铅富氧闪速熔炼法与基夫赛特法不同之处:①主体设备配置不同,铅富氧闪速炼法的主体设备由闪速炉和还原贫化电炉二台分开的设备构成,而且并不是将基夫赛特炉的氧化段和还原段进行了简单的分割;②铅富氧闪速炼法的闪速炉反应塔为圆形,有利于墙体热胀的消纳,且反应塔只设一个中央扩散型料枪,供料系统配置简单,料在塔内的分布比较均匀;③焦粉(兰碳)不随炉料加入而是单独加入,对焦炭含水要求简单(小于5%即可);④铅富氧闪速炼法的闪速炉反应塔和上升烟道之间设有很宽的熔池面和渐压式的压舌,能更好地缓冲高温气流对熔池顶部耐火材料的冲刷浸蚀和挂渣保护;⑤独特的操作工艺,避免了黏渣层的形成,反应塔熔炼温度(~1350℃)、熔渣温度(1100~1200℃)和底铅温度(~700℃)均较基夫赛特低。

冶炼工艺流程铅冶炼工艺流程

冶炼工艺流程铅冶炼工艺流程铅冶炼工艺流程选择氧气底吹熔炼—鼓风炉还原法和浸没式顶吹(ISA或Ausmelt)熔炼—鼓风炉还原法在工艺上都是将冶炼的氧化和还原过程分开,在不同的反应器上完成,即在熔炼炉内主要完成氧化反应以脱除硫,同时产出一部分粗铅和高铅渣。

高铅渣均是通过铸渣机铸成块状再送入鼓风炉进行还原熔炼,产出的粗铅送往精炼车间电解,产出的炉渣流至电热前床贮存保温,前床的熔渣流入渣包或通过溜槽进入烟化炉提锌。

随着我国对节能减排和清洁生产政策的不断贯彻落实,上述工艺的弊端也显现出来,鼓风炉还原高铅渣块,液态高铅渣的潜热得不到利用,还要消耗大量的焦炭,随着焦炭价格的提升,炼铅成本居高不下。

电热前床消耗大量的电能和石墨材料,也增加了冶炼成本,同时需要占用大量的土地和投资。

为了适应环保、低炭、节能降耗的需求,新的技术不断出现,目前在河南省济源豫光金铅,金利公司、万洋集团各自采用的液态高铅渣直接还原的三种炉型代表了我国铅冶炼发展的最高水平。

一、豫光金铅底吹还原工艺:取消鼓风炉,不用冶金焦,实现液态渣直接还原,与原有富氧底吹炉氧化段一起,形成完整的液态渣直接还原工业化生产系统。

具体技术方案为:铅精矿、石灰石、石英砂等进行配料混合后,送入氧气底吹炉熔炼,产出粗铅、液态渣和含尘烟气。

液态高铅渣直接进入卧式还原炉内,底部喷枪送入天然气和氧气,上部设加料口,加煤粒和石子,采用间断进放渣作业方式。

天然气和煤粒部分氧化燃烧放热,维持还原反应所需温度,气体搅拌传质下,实现高铅渣的还原。

工艺流程如图1。

图1 豫光炼铅法的工艺流程图生产实践效果8万t/a熔池熔炼直接炼铅环保治理工程主要包括以豫光炼铅法为主的粗铅熔炼系统、大极板电解精炼系统和余热蒸汽回收利用系统等。

项目09年2月正式开工,09年8月进行设备安装,2010年元月开始空车调试,3月28日熔炼系统氧化炉点火烘炉。

目前氧化炉、还原炉、烟化炉、硫酸及制氧系统均正常生产,经几个月的生产检验,各项环保指标优于国标,技经指标达设计水平。

“三连炉”炼铅系统混配处理铅银渣技术研究与实践

“三连炉”炼铅系统混配处理铅银渣技术研究与实践

随着工业化进程的不断加剧,金属资源的需求也日益增加,而作为一

种重要的金属资源,铅的利用率也日益受到重视。

铅银渣是冶炼过程中产

生的一种副产品,其含有铅、银等有价金属,但同时也含有一定量的杂质

和有毒重金属,因此如何高效地处理铅银渣成为了矿冶行业面临的一个重

要问题。

近年来,“三连炉”炼铅系统逐渐成为一种热门的处理铅银渣的技术,其通过混合熔炼和焙烧氧化的方法,能够有效地提取出铅、银等有价金属,并将废渣中的有害物质转化为无害物质,实现了资源的回收和环境的保护。

在“三连炉”炼铅系统中,通过一系列的工艺步骤,如浸渣、熔炼和

焙烧等,可以将铅银渣中的有价金属提取出来,并最终得到高纯度的铅和

银产品。

其中,焙烧作为炼铅系统的关键环节,对提高系统的处理效率和

产品质量起着至关重要的作用。

在实际应用中,通过合理的操作参数设定和系统控制,可以有效地提

高“三连炉”炼铅系统的工作效率和产品质量。

同时,借助先进的生产设

备和技术手段,如自动化控制系统和在线监测设备,也能够进一步提升系

统的稳定性和可靠性,确保生产过程的安全和高效运行。

总的来说,“三连炉”炼铅系统混配处理铅银渣技术的研究和实践,

为提高铅银渣的利用率和资源回收率,保护环境,实现循环经济发挥了积

极的作用。

未来,随着技术的不断进步和完善,相信这一技术将在矿冶行

业发挥越来越重要的作用。

三连炉炼铅工艺优势课件

1.国内铅生产技术现状

烧结-鼓风炉熔炼法 卡尔多(Kaldo)转炉法 氧气底吹(QSL)法 基夫赛特(Kivcet)法

•存在烧结烟害及 返粉破碎系统的 粉尘污染问题 •属于被淘汰工艺

•许多小厂还在用

•间断作业 •存在炉衬寿命短 、作业率低、成 本高的问题 •SO2 烟 气 处 理 系 统复杂

❖ 特点:取消了铸渣机,能耗低,自动化水平高,实现DCS集中 自动控制,能耗低,利用高铅渣的潜热,渣含铅小于2%,占地 小。

4.其它液态渣直接还原炉型及工艺比较

•流程短、热利用 率高,烟气中 SO2 浓 度 高 、 硫 利用率高

•工艺操作控制制 约多

•要求生产规模大 、投资高、能耗 高

1.国内铅生产技术现状

顶吹(ISA/Ausmelt)熔炼-鼓风炉还原法 氧气底吹熔炼(SKS)-鼓风炉还原法

•都是采用了熔池熔炼技术替代了烧结工艺,比较好地解决了环保问题。 •都是将冶炼的氧化和还原过程分开,在不同的反应器上完成。 •高铅渣均是通过铸渣机铸成块状再送入鼓风炉进行还原熔炼,产出粗铅和弃渣。 •鼓风炉热渣流至电热前床贮存保温,前床的熔渣流入渣包或通过溜槽进入烟化炉提锌。

工艺弊端: •高铅渣的潜热得不到利用。 •鼓风炉需要消耗大量的冶金焦。 •鼓风炉与烟化炉之间均设有电热前床,消耗大量的电极材料和电能。

2.“三连炉”工艺流程及研发过程

❖ “三连炉”炼铅新工艺,采用氧化 炉—还原炉—烟化炉三炉相连,布置 紧凑、占地很小,热渣直流,节能降 耗。三台熔池熔炼炉由两道连接溜槽 串接在一起组成一整体;充分利用液 态高铅渣和还原炉渣的潜热,紧凑的 布置使得流程短占地很少,工人劳动 强度小,环保效果好,实现了铅冶炼 生产的低碳模式。

三联熔炼工艺

三联熔炼工艺

三联熔炼工艺是一种新型的金属合金制备工艺,主要应用于高端材料领域。

该工艺采用了三个不同的熔炼设备,分别用于制备不同的原料合金,然后将它们混合起来进行进一步的熔炼和处理,最终得到高品质的合金材料。

三联熔炼工艺具有以下优点:

1. 可以制备出更高品质的合金材料,因为它能够将不同的原料充分混合并进行精密调控。

2. 生产效率较高,因为三个熔炼设备可以同时进行,从而减少了制备时间和成本。

3. 适用范围广,可以制备出各种不同的金属合金,如钛合金、铝合金、镁合金等。

三联熔炼工艺目前已经在航空航天、汽车制造、医疗器械等领域得到了广泛应用,未来有望成为高端材料领域的主流制备工艺之一。

- 1 -。

浅谈炼铅工艺选型(终稿)解析

浅谈炼铅工艺选型【摘要】本文介绍了国内外的主要炼铅技术,“三连炉”炼铅法的工艺特点,对比分析了主要炼铅工艺的优缺点,肯定了“三连炉”炼铅法的优势。

【关键词】铅冶炼;三连炉;底吹氧化;高铅渣;侧吹还原;综合能耗一、概述为促进铅锌行业的结构调整和产业升级,国家发改委发布了《铅锌行业准入条件》,从工艺、产能、环保等多方面对铅锌行业设立了准入门槛。

行业门槛的提高,促使我们在改建或新建冶炼项目的工艺选型上变得更加谨慎,对环境保护、再生资源的利用和节约能耗等方面变得更加重视,工艺选型成为了我们冶炼企业的首要课题。

粗铅冶炼可分为传统工艺和新工艺两大类。

长期以来,我国炼铅厂基本上都采用传统的烧结—鼓风炉工艺生产。

由于传统炼铅的工艺、环保及能耗指标已经不能满足日趋严格的环保法规和节能降耗等要求,故该工艺已被国家列为限期淘汰的生产工艺。

利用率低、铅蒸气和铅粉针对传统工艺的生产流程长、能耗高、返料量大、SO2尘污染环境、劳动条件差等问题, 世界各国开展了大量研究。

自20世纪50年代以来, 国内外先后研究开发了多种直接炼铅新工艺。

按照实现强化作业的技术手段可分为闪速熔炼和熔池熔炼两大类。

属于闪速熔炼的有:基夫赛特法( Kivcet)、奥托昆普熔炼法、柯明科法和沃克拉法。

其共同特点是:将炉料经过充分磨细和深度干燥后,用工艺过程气体高速送入高温反应器内,在高度分散状态下实现PbS的氧化和造渣过程,含PbO的炉渣再经过还原处理。

属于熔池熔炼的有:QSL法、艾萨法(ISASMELT)或赛罗炼铅法、奥斯麦特法、诺兰达法以及圣约瑟夫法等。

其冶金反应过程集中于被工艺气体强烈搅动的熔体中, 对炉料的物理状态要求不高。

瑞典波立顿公司开发的顶吹转炉熔炼法( TBRC法),也称卡尔多法(Kaldo)。

兼有闪速熔炼和熔池熔炼的特点。

目前,国内大部分铅冶炼企业都在陆续引进国外炼铅技术或联合开发新技术,正在对传统的烧结焙烧—鼓风炉还原熔炼工艺进行改造升级。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2. “三连炉”工艺流程及研发过程

氧化炉 : 可以是氧气底吹炉,也可以是奥斯麦特 (Ausmelt)炉、艾萨(ISA)炉、氧气侧吹炉等

“三连炉”

还原炉:为氧气侧吹还原炉

பைடு நூலகம்

烟化炉:传统烟化炉的基础上取消炉底水套,增 加炉缸设计。

3.“三连炉”炉型结构及工艺特点

❖ “三连炉”:氧化段为氧气底吹炉,还原段为氧气侧吹炉, 液态高铅渣直接还原,上部加入煤粒和石子,炉子侧部通入 氧气,间断进放渣作业,一个周期后,实现高铅渣的还原, 还原炉渣直接流入烟化炉提锌。

•工艺操作控制制 约多

•要求生产规模大 、投资高、能耗 高

1.国内铅生产技术现状

顶吹(ISA/Ausmelt)熔炼-鼓风炉还原法 氧气底吹熔炼(SKS)-鼓风炉还原法

•都是采用了熔池熔炼技术替代了烧结工艺,比较好地解决了环保问题。 •都是将冶炼的氧化和还原过程分开,在不同的反应器上完成。 •高铅渣均是通过铸渣机铸成块状再送入鼓风炉进行还原熔炼,产出粗铅和弃渣。 •鼓风炉热渣流至电热前床贮存保温,前床的熔渣流入渣包或通过溜槽进入烟化炉提锌。

❖ (6)“三连炉”占地很小,布置紧凑,系统全部集中在一个厂房内,节省了 投资。

❖ (7) “三连炉”生产操作简单,实现DCS集中自动控制,指标易于控制, 工人劳动强度小,生产操作环境好。

4.其它液态渣直接还原炉型及工艺比较

❖ 济源某甲厂:氧化段为氧气底吹炉,还原段为氧气底吹卧式 炉,液态高铅渣直接还原,上部加入煤粒和石子,下部通入 天然气和氧气,间断进放渣作业,一个周期后,实现高铅渣 的还原,还原炉渣进入电热前床保温贮存,流入烟化炉烟化 提锌。

❖ (2)取消了电热前床,节省了大量的电能及电极材料,降低 了氧化锌的加工成本。

❖ (3)“三连炉”占地很小,布置紧凑,流程短,投资小。热渣 直流,利用潜热,粗铅能耗低。渣含铅低,金属回收率高。

❖ (4)还原炉采用铜水套设计,炉体寿命长。 ❖ (5)还原炉风口采用铜水套设计,不易损耗,紧急状况下(

设备事故、停电等)有自动切换装置,风口寿命长。

3.“三连炉”炉型结构及工艺特点

❖ (4)高铅渣还原仅用煤作为还原剂,与鼓风炉相比煤比焦炭价格低廉, 与国内其他的还原炉相比不需要天然气或煤气作为还原剂,使不具有 燃气的厂家也可采用此种工艺,对建厂条件的适应性更好,推广前景 更广。

3.“三连炉”炉型结构及工艺特点

❖ (5) 还原炉高温炉渣直接流入烟化炉,不需要提温阶段,可直接进入还原 提锌,节省了粉煤,烟化炉增加炉缸设计,氧化锌粉品位在80%以上,品 质很好。

3.“三连炉”炉型结构及工艺特点

❖ “三连炉”特点: ❖ (1)取消了铸渣机,高铅渣熔融液态下直接还原,节省了大量的燃料,粗

铅生产能耗下降至230kgce/tPb。 ❖ (2)侧吹还原炉熔池熔炼反应激烈,还原程度彻底,一个还原周期内渣含

铅可以降至1%以下,为了考虑烟化炉的生产,使熔池内的锌尽可能保留 在渣中,生产中控制渣含铅不大于2%。 ❖ (3)取消了电热前床,节省了大量的电能和石墨电极,氧化锌加工成本大 幅降低,电耗降低420kwh/t氧化锌,成本降低334元/t氧化锌。

工艺弊端: •高铅渣的潜热得不到利用。 •鼓风炉需要消耗大量的冶金焦。 •鼓风炉与烟化炉之间均设有电热前床,消耗大量的电极材料和电能。

2.“三连炉”工艺流程及研发过程

❖ “三连炉”炼铅新工艺,采用氧化 炉—还原炉—烟化炉三炉相连,布置 紧凑、占地很小,热渣直流,节能降 耗。三台熔池熔炼炉由两道连接溜槽 串接在一起组成一整体;充分利用液 态高铅渣和还原炉渣的潜热,紧凑的 布置使得流程短占地很少,工人劳动 强度小,环保效果好,实现了铅冶炼 生产的低碳模式。

❖ 特点:取消了铸渣机,能耗低,自动化水平高,实现DCS集中 自动控制,能耗低,利用高铅渣的潜热,渣含铅小于2%,占地 小。

4.其它液态渣直接还原炉型及工艺比较

4.其它液态渣直接还原炉型及工艺比较

5.万洋“三连炉”工艺的技术优势

❖ (1)高铅渣还原仅用煤作为还原剂,适用于没有天然气及煤 气的地区,因此“三连炉”工艺可为无燃气地区的首先方案 。

1.国内铅生产技术现状

烧结-鼓风炉熔炼法 卡尔多(Kaldo)转炉法 氧气底吹(QSL)法 基夫赛特(Kivcet)法

•存在烧结烟害及 返粉破碎系统的 粉尘污染问题 •属于被淘汰工艺

•许多小厂还在用

•间断作业 •存在炉衬寿命短 、作业率低、成 本高的问题 •SO2 烟 气 处 理 系 统复杂

•流程短、热利用 率高,烟气中 SO2 浓 度 高 、 硫 利用率高

❖ 特点:取消了铸渣机,自动化水平高,实现全系统DCS集中自 动控制,能耗低,利用高铅渣的潜热,低排放,清洁化生产。

4.其它液态渣直接还原炉型及工艺比较

❖ 济源某乙厂:氧化段为氧气底吹炉,还原段为氧气侧吹炉, 液态高铅渣直接还原,上部加入煤粒和石子,炉子侧部通入 煤气和氧气,间断进放渣作业,一个周期后,实现高铅渣的 还原,还原炉渣进入电热前床保温贮存,流入烟化炉烟化提 锌。