森吉米尔轧机冷轧硅钢生产技术

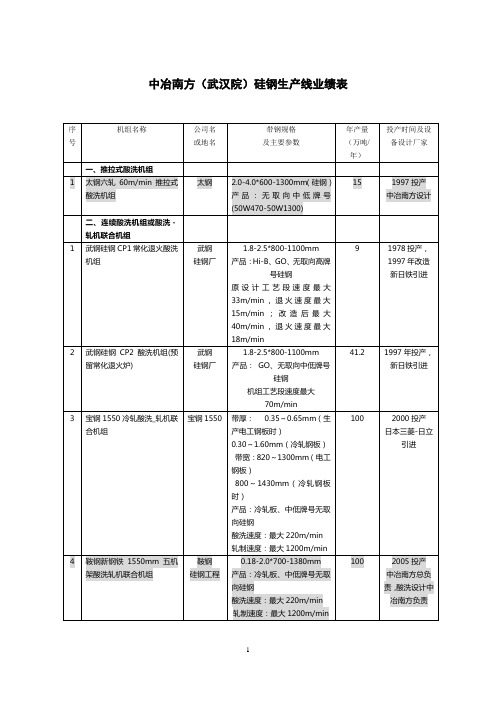

中冶南方硅钢工程业绩表

硅钢厂

用于无取向硅钢涂绝缘涂层

产品规格:

0.5-0.9*700-1050mm

工艺段速度:最大150m/min

20

1998投产

中冶南方设计

8

太钢六轧硅钢连续脱碳退火机组(TCA)

太钢六轧

用于无取向硅钢涂绝缘涂层

产品规格:

0.35-0.65*700-1250mm

工艺段速度:最大90m/min

15

1997投产

2

武钢硅钢CP2酸洗机组(预留常化退火炉)

武钢

硅钢厂

1.8-2.5*800-1100mm

产品:GO、无取向中低牌号硅钢

机组工艺段速度最大70m/min

41.2

1997年投产,

新日铁引进

3

宝钢1550冷轧酸洗_轧机联合机组

宝钢1550

带厚:0.35~0.65mm(生产电工钢板时)

0.30~1.60mm(冷轧钢板)

法国二手设备,中冶南方负责改造设备设计

9

宝钢1550硅钢连续脱碳退火机组

宝钢1550

用于无取向硅钢涂绝缘涂层

产品规格:0.35-0.65mmx800-1300mm

工艺段速度:最大150m/min

20

2000投产

日本川崎引进

10

宝钢1550硅钢连续脱碳退火机组

宝钢1550

用于无取向硅钢涂绝缘涂层

产品规格:0.35-0.65mmx800-1300mm

工艺段速度:最大60m/min

6

1978投产

新日铁引进

4

武钢硅钢CA-2机组改造

武钢硅钢

用于无取向硅钢退火和涂层;取向硅钢的脱碳退火和涂MgO

产品规格:0.28-0.85mmx750-1050mm

IRMTVXR-2测厚仪在轧钢线上的简介及维护

IRM TVXR-2 测厚仪在轧钢线上的简介及维护摘要:文章已本钢不锈钢冷轧丹东有限责任公司的森吉米尔二十辊轧机X射线测厚仪为例,简要介绍了IRM公司TVXR—2型测厚仪的组成,并对该测厚仪维护和合金补偿方法进行说明。

目前IRM测厚仪已投入使用八年,运行状况稳定,检测精度可达稳态±6μm。

关键词:TVXR—2测厚仪;维护;合金补偿随着钢铁业快速的发展,为了改善金属板材的轧制质量和提高生产率,目前,轧钢机组正朝着大型化、连续化和高速化发展,尤其是采用了以电子计算机作为控制中枢的自动化系统后,对轧制线上的仪表提出了更严格的要求,既要求反应速度快、测量精度高,又要求在恶劣的工作条件中稳定可靠地工作。

在轧钢线上,带材的厚度是生产中的重要参数,因此带钢的厚度测量设备变得及其重要。

TVXR-2型测厚仪可以响应轧机最大轧制速度800 m/min,可测量最小板带厚度0.2mm、最大厚度6mm,并可满足最大产品温度140°C。

IRM公司TVXR-2型测厚仪C型架位于轧机擦拭器与板型辊之间。

当轧机工作时,C型架进入,把测量到的钢带厚度信号通过总线传递给测厚仪主机,主机将信号传递给一级系统,然后根据测量厚度调节轧制力得到每道次所需要正确的目标厚度。

1.IRM公司TVXR-2型测厚仪组成 1.两个用电动驱动的C型架(C型架是一个坚固的可在支撑轨道上滑动的钢结构,C型架对中钢带中心是测量位置,停车位是运行维护位置)2.两个信号指示灯(为操作工提供报警——是否有X射线辐射和辐射源“快门”的状态即打开或关闭)。

3.两个X射线源(X射线源位于C型架的下臂)4.两个探测器(探测器位于C型架的上臂)5.两个现场控制箱(每一个C型架一个控制箱)6.两个气动箱(每一个C型架一个气动箱)7.两个水冷器(水箱温度在20~22℃之间,当温度超过22℃时需用风扇降温) 8.控制柜(包括两个测厚仪的所有控制电源、从探测器传来的信号)二、IRM公司TVXR-2型测厚仪的维护1.测厚仪的维护1.1预防性维护测厚仪的预防性维护包括测厚仪的标准化、供电电源电压的定期检查、读取检查标样的厚度数、射线源的电压和电流、检查标样厚度和标识检查结果要保存到计算机的数据库中以便随时浏览。

森吉米尔二十辊冷轧机介绍

森吉米尔二十辊冷轧机介绍森吉米尔冷轧机与四辊轧机或其他类型轧机的本质区别是轧制力的传递方向不同。

森吉米尔冷轧机轧制力从工作辊通过中间辊传到支撑辊装置,并最终传到坚固的整体机架上。

这种设计保证了工作辊在整个长度方向的支撑。

这样辊系变形极小,可以在轧制的整个宽度方向获得非常精确的厚度偏差。

森吉米尔轧机在结构性能上有如下主要特点:(1)具有整体铸造(或锻造)的机架,刚度大,并且轧制力呈放射状作用在机架的各个断面上。

(2)工作辊径小,道次压下率大,最大达60%。

有些材料不需中间退火,就可以轧成很薄的带材。

(3)具有轴向、径向辊形调整,辊径尺寸补偿,轧制线调整等机构,并采用液压压下及液压AGC系统,因此产品板形好,尺寸精度高。

(4)设备质量轻,轧机质量仅为同规格的四辊轧机的三分之一。

轧机外形尺寸小,所需基建投资少。

森吉米尔冷轧机基本上是单机架可逆式布置,灵活性大,产品范围广。

但是亦有极个别呈连续布置的森吉米尔轧机,如日本森吉米尔公司1969年为日本日新制钢公司周南厂设计制造的一套1270mm四机架全连续式二十辊森吉米尔轧机。

该轧机第一架为ZR22-50"型轧机,其余三架均为,ZR21-50"型轧机,轧制规格为O.3mm×1270mm不锈钢,卷重22t,轧制速度600m/min。

森吉米尔冷轧机的形式及命名法介绍如下:最常用的森吉米尔冷轧机形式是1-2-3-4型二十辊轧机。

例如ZR33-18″,“Z"是波兰语Zimna的第一个字母,意思是“冷”;“R”表示“可逆的”;“33”表示轧机的型号;“18″”是轧制带材宽度的英寸数。

森吉米尔冷轧机还有1-2-3型十二辊轧机,但是1-2-3型森吉米尔冷轧机在1964年以后就不再生产制造了。

森吉米尔冷轧机1-2型六辊轧机,由2个传动的工作辊和4个背衬轴承辊装置组成,如ZS06型,“S”表示“板材”,用来轧制宽的板材,但是它同样可以轧制带材,并且有一些还用在连续加工线上。

新钢公司3800mm厚板轧机项目优势分析

新钢公司3800mm 厚板轧机项目优势分析李 频(新余钢铁有限责任公司,江西 新余 338001)摘 要:介绍了新余钢铁有限责任公司3800mm 宽厚板项目的基本情况,对实施该项目的产品市场、技术装备水平、建设条件等方面的优势进行了探讨,分析了实施该项目的重要意义。

关键词:厚板轧机;产品市场;技术装备;建设条件;优势分析中图分类号:TG 333171 文献标识码:A 文章编号:1003-9996(2006)01-0040-03Analysis of the Advantage of 3800mm H eavy Plate Mill of Xinyu Iron &Steel Co 1,Ltd.L I Pin(Xinyu Iron &Steel Co 1,Ltd 1,Xinyu 338001,China )Abstract :The general situation of 3800mm heavy plate mill in Xinyu Iron and Steel Co 1,Ltd 1was introduced 1The advantages of this project on product market ,equipment level and construction circumstance were discussed 1K ey w ords :heavy plate mill ;product market ;technology and equipment ;construction circumstance ;advantage analysis收稿日期:2005-05-31作者简介:李 频(1972-),男(汉族),江苏滨海人,高级工程师,硕士,从事新钢公司企业发展规划工作。

1 项目概况3800mm 厚板轧机是新余钢铁有限责任公司为调整品种结构,增强产品市场竞争能力,实现“中国南方建材精品基地”目标而实施建设的江西省重点技改项目。

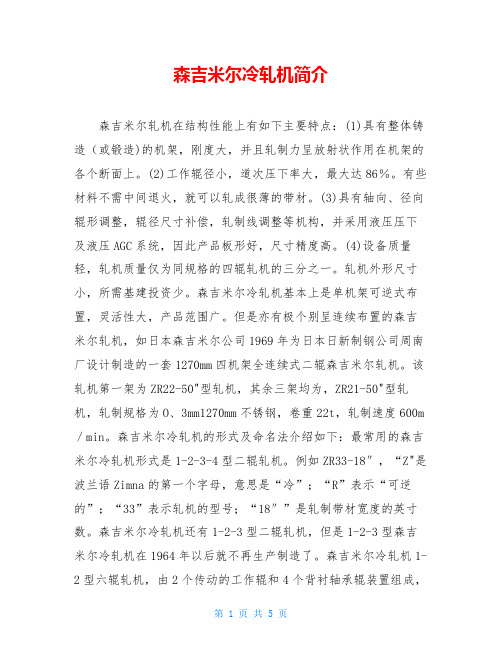

森吉米尔冷轧机简介

森吉米尔冷轧机简介森吉米尔轧机在结构性能上有如下主要特点:(1)具有整体铸造(或锻造)的机架,刚度大,并且轧制力呈放射状作用在机架的各个断面上。

(2)工作辊径小,道次压下率大,最大达86%。

有些材料不需中间退火,就可以轧成很薄的带材。

(3)具有轴向、径向辊形调整,辊径尺寸补偿,轧制线调整等机构,并采用液压压下及液压AGC系统,因此产品板形好,尺寸精度高。

(4)设备质量轻,轧机质量仅为同规格的四辊轧机的三分之一。

轧机外形尺寸小,所需基建投资少。

森吉米尔冷轧机基本上是单机架可逆式布置,灵活性大,产品范围广。

但是亦有极个别呈连续布置的森吉米尔轧机,如日本森吉米尔公司1969年为日本日新制钢公司周南厂设计制造的一套1270mm四机架全连续式二辊森吉米尔轧机。

该轧机第一架为ZR22-50"型轧机,其余三架均为,ZR21-50"型轧机,轧制规格为O、3mm1270mm不锈钢,卷重22t,轧制速度600m /min。

森吉米尔冷轧机的形式及命名法介绍如下:最常用的森吉米尔冷轧机形式是1-2-3-4型二辊轧机。

例如ZR33-18″,“Z"是波兰语Zimna的第一个字母,意思是“冷”;“R”表示“可逆的”;“33”表示轧机的型号;“18″”是轧制带材宽度的英寸数。

森吉米尔冷轧机还有1-2-3型二辊轧机,但是1-2-3型森吉米尔冷轧机在1964年以后就不再生产制造了。

森吉米尔冷轧机1-2型六辊轧机,由2个传动的工作辊和4个背衬轴承辊装置组成,如ZS06型,“S”表示“板材”,用来轧制宽的板材,但是它同样可以轧制带材,并且有一些还用在连续加工线上。

森吉米尔“ZR”型冷轧机有10个基本型号,其中1-2-3-4二辊轧机7个;1-2-3.型二辊轧机3个;“ZS”1-2型六辊轧机只有2个基本型号。

各型号轧机的背衬轴承外径、工作辊名义直径如下:轧机型号背衬轴承直径/mm工作辊名义直径/mm1-2-3-4型:ZR3247、66、35ZR3476、210、00ZR24120、021、50ZR33160、028、50ZR23225、040、00ZR22300、054、00ZR21406、480、001-2-3型:ZR1575、012、00ZRl6120、020、30ZRl9225、046、OO1-2型ZS06300、0216、00ZS07406、4280、00在以上基本型号的基础上派生出一些特殊的型号,在基本型号的词尾和词头加上不同意义的字母来表示。

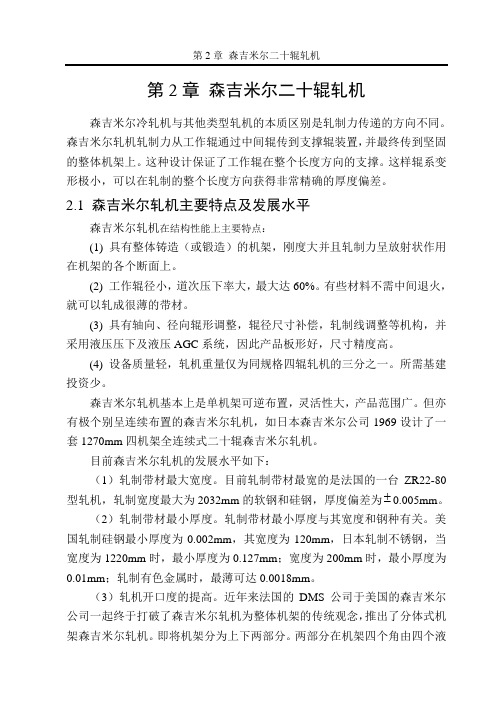

第2章 森吉米尔二十辊轧机

第2章森吉米尔二十辊轧机森吉米尔冷轧机与其他类型轧机的本质区别是轧制力传递的方向不同。

森吉米尔轧机轧制力从工作辊通过中间辊传到支撑辊装置,并最终传到坚固的整体机架上。

这种设计保证了工作辊在整个长度方向的支撑。

这样辊系变形极小,可以在轧制的整个长度方向获得非常精确的厚度偏差。

2.1 森吉米尔轧机主要特点及发展水平森吉米尔轧机在结构性能上主要特点:(1) 具有整体铸造(或锻造)的机架,刚度大并且轧制力呈放射状作用在机架的各个断面上。

(2) 工作辊径小,道次压下率大,最大达60%。

有些材料不需中间退火,就可以轧成很薄的带材。

(3) 具有轴向、径向辊形调整,辊径尺寸补偿,轧制线调整等机构,并采用液压压下及液压AGC系统,因此产品板形好,尺寸精度高。

(4) 设备质量轻,轧机重量仅为同规格四辊轧机的三分之一。

所需基建投资少。

森吉米尔轧机基本上是单机架可逆布置,灵活性大,产品范围广。

但亦有极个别呈连续布置的森吉米尔轧机,如日本森吉米尔公司1969设计了一套1270mm四机架全连续式二十辊森吉米尔轧机。

目前森吉米尔轧机的发展水平如下:(1)轧制带材最大宽度。

目前轧制带材最宽的是法国的一台ZR22-80型轧机,轧制宽度最大为2032mm的软钢和硅钢,厚度偏差为 0.005mm。

(2)轧制带材最小厚度。

轧制带材最小厚度与其宽度和钢种有关。

美国轧制硅钢最小厚度为0.002mm,其宽度为120mm,日本轧制不锈钢,当宽度为1220mm时,最小厚度为0.127mm;宽度为200mm时,最小厚度为0.01mm;轧制有色金属时,最薄可达0.0018mm。

(3)轧机开口度的提高。

近年来法国的DMS公司于美国的森吉米尔公司一起终于打破了森吉米尔轧机为整体机架的传统观念,推出了分体式机架森吉米尔轧机。

即将机架分为上下两部分。

两部分在机架四个角由四个液压缸紧密的合上,他能保留所有零凸度机架的特征和优点。

机架可允许有130mm的开口度。

二十辊森吉米尔轧机冷轧钛带工艺浅析

二十辊森吉米尔轧机冷轧钛带工艺浅析摘要:钛是一种新兴的金属材料,在工程技术和高科技领域发挥着总要作用,今后也将得到越来越广泛的应用。

冷轧钛带作为高技术产品,市场需求量逐年扩大。

本文简要介绍了二十辊森吉米尔轧机的特点和利用二十辊森吉米尔轧机冷轧钛带的一些工艺要点。

关键词:森吉米尔轧机,钛带冷轧,冷轧工艺引言:钛广泛分布于地壳及岩石之中,储量丰富,在所有元素中排名第十。

钛的密度仅为4.53g/cm3,仅为钢的40%左右,但强度却与钢相当。

钛带表面极易形成致密的氧化膜,使其具有高耐蚀性。

钛与人体有很好的相容性,对人体完全无毒且可以抵抗分泌物。

以上的这些特性使钛被认为是二十一世纪最重要的金属材料,广泛应用于航空航天、医疗、石油化工等领域,尤其在国防军工领域,钛是制造高端飞机、潜艇和舰船等必不可少的材料,发挥着越来越重要的作用。

冷轧钛带是高技术含量、高附加值、国防军工必须的产品,其加工设备复杂,工艺特殊,加工难度大,过去大量依靠从国外进口,但随着国内钛带冷轧技术的发展和产量的加大,这种情况得到了明显改善。

近年来,随着国民经济的发展和消费的升级,对薄规格钛带的需求量逐年增加,薄规格产品存在很大缺口,传统的钛带冷轧企业由于采用四辊、六辊等轧机轧制,设备能力受限,无法轧制出较薄产品,或者轧制出薄规格产品需要经过多次中间退火,生产成本较高,因此目前各企业逐渐开始采用二十辊轧机轧制钛带。

1 二十辊森吉米尔轧机的特点1.1 结构特点二十辊森吉米尔轧机是一种单机架可逆轧机,采用的是整体牌坊的形式,机架刚度高,最大轧制力可达800t,广泛应用于不锈钢、硅钢和钛材等高附加值材料的轧制,尤其是薄规格产品的轧制。

其辊系采用4-3-2-1-1-2-3-4的放射状排布方式,背衬轴承直径约为300mm,二中间辊直径约为170mm,一中间辊直径约为100mm,工作辊直径只有约60mm。

小直径的工作辊使其在轧制时道次压下率大,尤其适合轧制难变形的极薄材料。

森吉米尔20辊轧机生产操作规程(1)

森吉米尔20辊轧机生产操作规程一、设备技术参数:(轧制材质:铜及铜合金)轧辊尺寸:工作辊:Φ40/35.5×1145mm第一中间辊:Φ76/65.5×1175mm 轴向移动范围:149mm 第二中间辊:Φ130/125.5×1145mm(驱动辊)Φ130/125.5×1145mm(非驱动辊)支撑辊(背衬轴承):Φ225/220×1275mm 同轴公差0.002mm 要求:1.粗糙度Ra=0.04~0.032.支撑辊轴承游隙:0.045-0.063.所有辊子的同轴度要达到0.002,锥度要达到0.002轧制带材宽度:1020-600mm来料厚度:4.5mm(最大)成品厚度:0.05mm(最小)主电机功率:440kw卷取机功率:单电机(直流)300kw交流75kw最大张力:15000KN轧制速度:120m/min压下油缸行程:140mm压缩空气:大于6kg液压泵站压力:90bar二、生产前的准备1.生产操作人员持证上岗,经培训合格后方可进入现场作业。

2.提前十分钟到达现场,进行岗位交接。

穿戴好劳保用品,明确当班生产,安全各项生产工作及要求,确保人身和设备安全。

3.检查机械、电气设备、压缩空气压、CO2自动灭火系统、工艺冷却、润滑等、液压泵站、各种仪表工作正常,确认一切正常方可开机生产。

4.准备好生产工具(轧辊、千分尺等),进行测厚仪零位校准。

5.根据生产带材的规格,正确调整好支撑辊DE和AH辊侧偏心及第一中间辊轴向移动位置。

6.按照生产计划及卡片要求准确上料。

三、生产中1.主操作与压延工密切配合,根据带材厚度公差及板型情况合理选择张力、道次压下量、冷却润滑、轧制速度等工艺参数,确保带材板型平直度及厚度公差精度。

2.注意观察设备运行情况及带材表面质量,发现异常及时停车。

3.严格执行工艺纪律,严禁超负荷生产。

四、生产结束1.清理现场杂物,打扫设备卫生。

2.处理当班废料。

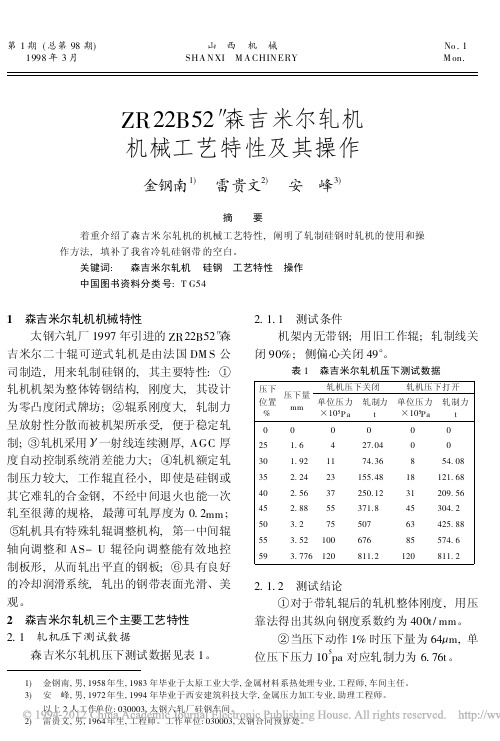

ZR22B52_森吉米尔轧机机械工艺特性及其操作

森吉米尔轧机压下测试数据见表 1。

2. 1. 1 测试条件 机架内无带钢; 用旧工作辊; 轧制线关

闭 90% ; 侧偏心关闭 49°。

表 1 森吉米尔轧机压下测试数据

压下 压下量 轧机压下关闭

位置

单位压力 轧制力

%

mm ×105Pa

t

轧机压下打开

75

507

63

425. 88

55

3. 52 100

676

85

574. 6

59

3. 776 120

811. 2

120

811. 2

2. 1. 2 测试结论 ¹ 对于带轧辊后的轧机整体刚度, 用压

靠法得出其纵向钢度系数约为 400t / mm。 º 当压下动作 1% 时压下量为 64Lm, 单

位压下压力 105pa 对应轧制力为 6. 76t 。

1) 金钢南, 男, 1958 年生, 1983 年毕业于太原工业大学, 金属材料系热处理专业, 工程师, 车间主任。 3) 安 峰, 男, 1972 年生, 1994 年毕业于西安建筑科技大学, 金属压力加工专业, 助理工程师。 以上 2 人工作单位: 030003, 太钢六轧厂硅钢车间。 2) 雷贵文, 男, 1964 年生, 工程师。工作单位: 030003, 太钢合同预算处。

径的 1/ 100 或更薄时, 则可以使后张力等于 或大于前张力, 以有利于钢带的变形和厚度 控制。 3. 2 轧制速度

本轧机可以达到的最大轧制速度为第一 道次 300m/ m in, 以后道次以为 600m / min。 对于第一道次轧制, 应采用较低的轧制速度, 一方面防止轧辊急剧被加热, 造成轧辊变形 或 “掉肉”, 另一方面, 防止由于坯料厚度波 动大以及坯料存在的各种缺陷 ( 如: 裂边、折 边、重皮、夹杂、烂洞, 抽印宽度不均等) , 进入轧机造成断带、缠辊等生产事故。在第 二和以后道次轧制中, 主操工应待入出口工 将板形调整好后, 方可升速, 轧制过程中要 尽量少调整, 以保持轧制的稳定性和带材厚 度公差的均匀性。在允许的轧制速度范围内, 应尽可能采用高速轧制, 以提高产量。 3. 3 厚度控制

硅钢技术操作规程讲解

硅钢技术操作规程*中冶南方(新余)冷轧新材料技术有限公司二零一一年八月目次*酸洗车间酸洗退火机组全线运转全线运转及流程变换入侧运转中央运转出侧运转吊运事故处理轧钢车间森吉米尔冷轧机组换辊轧辊使用森吉米尔轧机操作通则无取向硅钢一次冷轧无取向硅钢二次冷轧取向硅钢一次冷轧取向硅钢二次冷轧焊接机组开卷氩弧焊焊缝退火剪边卷取电极轮研磨钨极研磨剪刃更换连续退火绝缘涂层涂布机组CA1.2作业线总运行作业线入侧CA1.2炉升温降温曲线CA1机组NOF中部炉子作业线出侧涂层干燥炉CA1线水淬冷却装置连续脱碳退火氧化镁涂层机组作业线运行准备入侧氧化镁隔离涂层出侧作业线正常生产时的联动运行作业线异常事故处理取向硅钢高温退火机组检查吊具的挂.卸收料装炉退火出炉底版翻板机翻板及扬水泵运转操作记录表.日报及台账的填写异常时的处理方法耐压试验涂层配液工序涂液精整车间取向硅钢拉伸退火绝缘涂层涂布机组机组主要技术性能穿带运转开卷氩弧点焊刷洗及热风干燥酸洗取向硅钢绝缘涂层PHF和HF炉γ射线测厚仪及连续铁损仪.测长仪捲取主要事故处理成品剪切机组机组主要技术性能及工艺流程开卷中心台捲取剪切CS12成品剪切机组其他部分操作成品包装工序包装工序工艺流程包装用材料包装工具.器械包装成品库工序试样剪切制备工序剪切机冲压机电瓶车充电机工序质量指标和成品性能测试工序VK-ID型库仑定碳仪IR-212型红外定碳仪氧化镁涂布量的测定氧化镁含水率的测定水溶性磷分析水溶性铬的分析3273型数字艾卜斯坦仪层间电阻仪TRT-4型磁转矩测试仪音频铁损测试仪3257直流磁化曲线磁滞回线记录仪磁致伸缩测试仪TWM-8型单片测试仪YLZG-4数字艾卜斯坦仪LJ-3000A型拉力试验机LJ-500型拉力试验机A VK维氏硬度计3063MX型恒电位X射线荧光光谱仪化学分析工序乳化液项目测定轧制油项目测定IR-132型红外定硫仪硅的测定铬天青S直接比色法测定铝锰的测定--过硫酸铵-银盐法磷的测定--氟化钠-二氯化锡法氢氧化钠含量测定盐酸含量测定硫酸含量测定二氧化硅测定--重量法氧化钠测定磷酸二氢铝中三氧化二铝含量测定氧化锌水分含量测定物理检测工序金相试样制备规程XJG-04大型金相显微镜GM-5测角显微镜MVK-D显微硬度计取向硅钢成品晶粒度检验2037X射线衍射仪先行试验工序四辊冷轧机连续脱碳退火炉高温炉常化炉消除应力炉干燥炉超声波清洗机酸洗设备单梁吊车动力车间制氢机组去离子水制备电解液制作和输送中野式电解槽DY-32型水电解槽DY-65型中压水电解制氢装置系统气体分析氢气压缩机氢气净化氮气提纯空气压缩站空气压缩机酸洗车间酸洗退火机组全线运转1.全线运转前的准备及确认事项1.1对压缩空气、煤气、氮气、蒸汽、服务水、循环水、事故用水、液压油、润滑油等公用设施,进行全面检查和有关参数的确认。

森基米尔轧机第一中间辊的板形控制原理与辊形技术

森基米尔轧机第一中间辊的板形控制原理与辊形技术摘要:森基米尔轧机第一中间辊在整个辊系辊型设定中有着十分重要的地位,文章介绍了森基米尔轧机第一中间辊窜辊装置、板形控制的原理及板形控制局限性,以及辊型设计的优化,说明实际生产中,带钢第一道次第一中间辊窜辊值精确设定的重要意义,同时通过机械图纸简化并推导出第一中间辊窜辊值公式,明确各参数原理和数据波动,使变量因素数据化,进而实现第一中间辊窜辊值的精准设定,对于指导实际生产,提高带钢第一道次启车轧制稳定性有着重要意义。

关键词:森基米尔;第一中间辊;轧制Shape Control Principle and Roll Shape Technology of the First Intermediate Roll of Sendzimir MillJIANG Dongyou,LIU Yanqun,CAO Shiyun,ZHAO Jinyuan,WANG Jian,CHENG Zhihui(Shougang Zhixin Qian'an Electromagnetic Material Co., LTd. 064400)Abstract:The first intermediate roll of Sendzimir mill plays a veryimportant role in the setting of the roll shape of the entire roll system. This article introduces the roll shifting device of the first intermediate roll of Sendimir rolling mill, the principle of shape control and the limitation ofshape control, as well as the optimization of roll shape design. It explains the importance of accurate setting of the first intermediate roll shifting value in the first pass of strip steel in actual production. At the same time, theformula of the first intermediate roll shifting value is simplified and derived through mechanical drawings, and the principle of each parameter and data fluctuation are clarified, so that variable factors are digitized,and the first intermediate roll shifting value is realized.It is of great significance toguide the actual production and improve the stability of the first start-up rolling of strip steel.Key-words:Sendzimir; the first intermediate roll; rolling1 前言森基米尔轧机以其独特的塔形辊系[1]布局,使其具有良好的刚度和韧性,所轧制的带钢有精密的尺寸精度。

冷轧硅钢工艺流程

日本取向硅钢及高牌号无取向硅钢的工艺路线:

普通取向硅钢片(CGO):热轧卷抛丸、酸洗可逆冷轧 或冷连轧焊接拼卷中间退火可逆冷轧退火、涂层 高温退火涂层、热平整剪切包装存库。 HiB钢:热轧卷常化、抛丸、酸洗可逆冷轧焊接拼卷 退火、涂层高温退火涂层、热平整激光或机械刻痕 涂层剪切包装存库。 高牌号无取向:热轧卷常化炉、抛丸、酸洗可逆冷轧或 冷连轧焊接拼卷退火、涂层剪切包装存库。

退火 高温退火 涂层与热拉伸 刻痕 后工序

涂绝缘层、热 涂绝缘层、热拉 涂绝缘层、热拉 涂绝缘层、热拉 拉伸平整 伸平整 伸平整 伸平整 - 剪切包装 - 剪切包装 - 剪切包装 - 剪切包装

高牌号无取向硅钢生产工艺路线对比

生产工艺与性能 东方工艺 西方工艺

中国

酸洗 轧制 常化抛丸酸洗

日本

常化抛丸酸洗

高磁感取向硅钢生产工艺路线对比

生产工艺与性能 中国 酸洗 轧制 退火 高温退火 涂层与热拉伸 刻痕 常化抛丸酸洗 东方工艺 日本 常化抛丸酸洗 欧洲 常化抛丸酸洗 西方工艺 美国 常化抛丸酸洗

一次轧制,采 一次轧制,采用 一次冷轧,四辊 一次冷轧,采用 用森吉米尔 森吉米尔 可逆轧机 森吉米尔 脱碳退火涂层 罩式炉/环形炉 脱碳退火涂层 罩式炉/环形炉 脱碳退火涂层 罩式炉 脱碳退火涂层 隧道炉通氢退火

国外冷轧硅钢主要工艺路线

欧洲国家

九十年代初欧洲共有5家电工钢生产厂,他们是:法国

于齐诺尔.萨西洛尔集团公司UGINE厂、德国蒂森公司EBG

厂、意大利AST厂、瑞典钢铁公司叙拉哈马尔.布鲁克斯厂 和英国钢联奥布电工钢厂。1995年总产量约125万吨, 1991年英国与瑞典二公司合并,重组成欧洲电工钢公司 EES,1996年产量达32.5万吨。

特种钢轧制的冷轧板形曲线建构及控制方法

特种钢轧制的冷轧板形曲线建构及控制方法宿德军【摘要】基于提高性能、获得大压下率变形、提升板形控制精度等因素考虑,通常特种钢采用二十辊森吉米尔可逆轧机生产.对特种钢冷轧各道次的板形曲线的构建方法进行研究,研究成果适用于高、低温轧制,降低了轧制断带率,满足了后工序及用户板形质量需求,并将研究成果固化应用于二十辊森吉米尔轧机板形自动控制模型中,应用效果良好.【期刊名称】《宝钢技术》【年(卷),期】2019(000)004【总页数】4页(P12-15)【关键词】特种钢;冷轧;板形模型【作者】宿德军【作者单位】宝山钢铁股份有限公司硅钢部,上海200941【正文语种】中文【中图分类】TG339特种钢是一种磁性优良的软磁材料,广泛应用于生产和生活中,然而其生产过程则是复杂和困难的,尤其是特种钢冷轧中,由于轧制温度的变化,导致板形仪显示变化大,板形控制困难,且极易产生轧断。

如何做到既得到后工序需要的板形,又保证生产稳定,不发生断带,一直是困扰各生产厂的难题。

随着合金元素含量增加,材料的屈服极限、强度极限和硬度提高,同时材料的性能变脆,机械强度提高及延展率降低,使特种钢轧制更加困难。

高等级特种钢的冷轧工艺均需要(或部分道次需要)高轧制温度,即带钢在较高温度下产生变形,并在高温状态下卷取,这对轧制设备的耐高温性能提出了很高的要求。

高温道次与低温道次的实际板形存在较大差别,如果板形曲线建构不合理,在轧制生产中不论是采用自动控制还是手动控制都很难保证轧制的稳定,极易产生断带或板形不良的情况。

前期,宝钢特种钢冷轧板形采用手动控制,无适合高、低温轧制的板形曲线构建方法,同时也无法实现板形自动控制。

单机架多辊轧机与连轧机组的区别在于:单机架多辊轧机工作辊辊径小,导致二十辊轧机易产生局部板形不良,且很难控制(极端情况下会出现边浪+1/4浪+中浪的复合板形);连轧机一般情况下最低轧制速度200 m/min左右,而单机架轧机每道次均需从零速度启动,低速阶段的板形控制难度较大(轧制力波动较大);连轧机一般有纠偏装置;单机架轧机轧制时跑偏更容易发生;连轧机有附加张力补偿——用于保持轧制力稳定,单机架轧机单位张力大,对带钢边部缺陷更加敏感。

冷轧带钢的工艺及车间设计_毕业设计

1. ............................................................................................................................ 综 述 ................................................................... 1

1.1 冷轧综述 ................................................................... 1 1.1.1 冷轧定义及优势 ...................................................... 1 1.1.2 冷轧带钢生产的工艺特点 .............................................. 2 1.1.3 冷轧带钢主要产品 .................................................... 3 1.1.4 冷轧产品生产的发展 ................................................... 4 1.1.5 冷轧板带生产现状 .................................................... 5

1.2 冷轧板带生产技术 ........................................................... 6 1.2.1 酸洗技术 ............................................................. 6 1.2.2 轧制技术 ............................................................ 7 1.2.3 平整技术 ............................................................. 8 1.2.4 带钢涂、镀层技术 ..................................................... 8

冷轧工艺简介

5)、完善的后处理形式

光整机和拉矫机的组合使用,消除了屈服平台,改善了板形,提 高了进一步的涂敷性和深冲润滑性,增加了表面光洁度。

耐指纹装置的使用使热镀锌板的产品品种提高了档次。 静电涂油可使油膜薄而均匀。 6)、精确的镀层控制 Zn-Al 合金( Galfan )、 Zn-Fe 合金( Galvanneal )比一般的镀锌 板有更高的耐蚀性、涂装性及焊接性,已普遍引起国内各企业的高度 兴趣和重视。 7)、注重热轧板镀锌 近年来,新型热带轧机可大量生产1mm左右、表面尺寸和性能指标 与冷轧板相近的产品,使得热轧板镀锌产品取代一部分同规格尺寸的 冷轧镀锌板成为现实,大大节约了成本。国内已有生产线投产,只要 其性能与表面质量与冷轧板相当,前景非常好!

连续退火一次冷却方式比较:

序 号

1

一次冷却 方式

喷气冷却 (G.JC) 高速喷气 冷却 (H.GJC) 气水冷却 (ACC)

冷却速度 (℃/S)

5-30

工艺特征 用经冷却的保护 气体循环喷吹带 钢表面 同1.提高气体喷 吹的冷却能力 用经升压的保护 气体和水的混合 液喷吹带钢表面 均热后带钢先喷 气冷却至560℃再 水淬冷却

后续表面 处理工序

*

设备及 维护

△

适用材质 冷轧板 ○ 高强板 ◎

2

30-100

*

△

○

○

3

80-300ቤተ መጻሕፍቲ ባይዱ

√

□

○

○

4 水冷(WQ) 500-2000

√

□

○

●

例: *不需要

△简单

○适合

√ 需要

□复杂

●更适合

◎较不适合

接上表

序 一次冷却方 号 式 5 6 辊冷(RQ) 水冷辊冷并 用(WQ+RQ) 冷却速度 (℃/S) 50-200 工艺特征 后续表面 处理工序 * √ * 设备及 维护 △ □ △ 适用材质 冷轧板 ○ ○ ○ 高强板 ○ ● ○

硅钢产品质量介绍

武钢硅钢生产现状及质量情况[武钢硅钢厂介绍]一、设备介绍冷轧硅钢片厂是1974年从日本新日铁引进的12套电工钢生产设备和专利,于1978年投产。

按生产工艺区分有连续酸洗、二十辊森吉米尔轧机、连续退火、ROF环形炉、精整等主体大型设备。

到2006年增加到41条作业线。

计划再增建到59条作业线。

二、品种结构介绍三、电工钢与硅钢电工钢制作电器产品所用软磁材料,属于金属磁性材料的软磁材料。

纯铁、硅钢总称电工钢。

硅钢片又称矽钢片,它是在铁中加硅而得名。

按制造工艺分为热轧硅钢片和冷轧硅钢片。

热轧硅钢片分高矽(含硅量2.80~4.00%)—制作变压器和低矽(含硅量0.50~2.80%)—制作电机。

只能以板材无涂层交货。

冷轧硅钢片分取向和无取向两种。

取向钢含硅量相当于热轧高矽钢,无取向钢含硅量相当于热轧低矽钢。

冷轧硅钢片含硅量一般在0.30~3.30%。

一般以卷材涂层或可不涂层交货。

四、武钢硅钢今年生产计划五、武钢“十一五”硅钢发展计划(单位:万吨)六、武钢硅钢发展规划产品质量水平品种上生产以高级取向硅钢、一般取向硅钢、无取向高牌号、无取向中低牌号、特殊规格牌号为主;用途上生产以高效节能型铁芯材料为主;产品性能高于国家标准出厂;表面质量消除色差,与日本同类材料一致;厚度精度以钢板横向厚度差10μm以下为交货标准。

七、硅钢用户意见广东美的威灵电机有限公司a.同板差(美的美芝压缩机公司使用武钢硅钢同板差要求≤7μ,据美的反馈,武钢现供美的所有硅钢中,有1/3材料同板差≤10μ,2/3材料同板差≥10μ,因武钢硅钢同板差一直未能得到控制,美的采取增大订货材料宽度的作法,此举降低了美的材料使用率,并造成大量的边丝料产生,有大量武钢硅钢边料);b.焊缝叠焊(硅钢焊缝问题一直比较普遍,焊缝材料会对美的进口的冲压模具造成严重损坏);c.穿孔(穿孔问题一直存在,目前美的对穿孔材料采取剪除处理);d.氧化色(据美的反馈,氧化色问题一直存在,目前美的对氧化色材料采取报废处理);e.生锈;f.轧辊印痕;g.同板差偏大引起的月退货率1.5%;h. 美的集团要求签定板厚供货技术协议;美的威灵主要使用武钢冷轧厂50WW800牌号。

二十辊轧机

本文主要介绍了20辊森吉米尔轧机的辊系结构,并对其工作辊、中间辊以及支承辊的分布和调整进行了具体的剖析。

20辊森吉米尔轧机是单机架可逆式冷轧机。

其主要特点是:20个轧辊环形叠加式镶嵌在具有“零凸度”的整体铸钢机架内,在轧机机架受力情况下,轧机宽度方向变形均匀且有较小的接触弧长和不易变形的小直径工作辊,使该轧机可以达到大压下量,高速连续轧制薄带钢。

20辊森吉米尔轧机辊系由2个工作辊、4个第一中间辊、6个第二中间辊及8个支承辊组成。

其压下机构和调整机构均采用液压缸或液压马达,通过齿轮、齿条带动与偏心轮连接的齿轮来实现参数的调整。

这样,液压缸或液压马达的推力只需克服轧制分力引起的滑动面间的摩擦力即可,使液压设备和轧机的尺寸大大减小。

1 辊系组成其辊系组成见图1。

图中,S、T——工作辊:公称辊径:63.5mm;最小辊径:58mm,最大辊径:73.5mm;O、P、Q、R——第一中间辊:公称辊径:102mm;最小辊径:96mm,最大辊径:105mm;I、J、K、L、M、N——第二中间辊:公称辊径:173mm;最小辊径:170mm,最大辊径:173mm;A、B、C、D、E、F、G、H——支承辊:公称辊径:300.02mm;最小辊径:297mm,最大辊径:300.02mm。

该轧机仅第二中间辊为传动辊,其余辊均为自由辊,靠辊间摩擦来转动。

2 压下调整轧机的压下调整(见图2)是通过支承辊B、C辊来实现的。

安装于轧机牌坊上的两个液压缸带动轴端的两个齿轮,齿轮、偏心轮由键与支撑轴联结,齿轮转动时,偏心轮内心绕偏心环内心转动,完成压下功能,实现辊缝的调整。

图2中:坐标1:S1=2.574,S2=2.912A(+400.05,215.9),B(+149.225,400.05)I(+171.833,167.277),J(0,225.238)O(+52.879,98.312), S(0,34.662)T(0,-34.324),R(+53.315,-97.61)M(0,-234.353), N(+171.818,-167.347)G(+149.225,-400.05),H(+400.05,-215.9)坐标2:S1=-3.461,S2=-3.15A(+400.05,215.9),B(+149.225,400.05)I(+173.544,159.86),J(0,216.81)O(+54.722,90.668), S(0,28.595)T(0,-28.289),R(+55.153,-89.98)M(0,-215.934), N(+173.524,-159.941)G(+149.225,-400.05),H(+400.05,-215.9)图2中坐标1为侧偏心在0位,轧线和压下均为最大开口,As-u辊在中位,辊径为公称直径时辊系的相对位置关系;坐标2为侧偏心在0位,轧线和压下均为最小开口,As-u辊在中位,辊径为公称直径时辊系的相对位置关系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

file:///F|/qikan_htm抽取_2000before/kjqk(200810)/wgjs/980613.htm(第 1/6 页)2010-1-1 9:00:04

武钢技术980613

最大191kN(600m/min时); 轧制压力:最大4820kN; 轧机刚度:6000kN/mm; 轧机开口度:最大6.3mm; 压下方式:液压压下; 传动方式:第二中间辊传动; 传动电机:开卷机AC200kW, 主轧机AC3300kW, 卷取机AC1900kW×2; 轧辊规格:工作辊Ø63.5mm×1180mm, 一中间辊Ø102mm×1230mm, 二中间辊(传动) Ø173mm×1165mm, 二中间辊(被动)Ø173mm×1130mm, 支承辊轴承Ø300mm×172mm×5; 乳化液流量:6000L/min; 生产能力:约16万t/a。

道次

1 2 3 4 5

表4 高牌号取向硅钢(以30QG130为例)

厚度,mm

入侧 出侧

2.22

1.5

压下率 %

32.4

轧制速度 m/min

300

1.5

1.0

33.3

600

1.0

0.65

35

600

0.65

0.43

33.8

600

0.43 0.285

33.7

600

张力,N/mm2

入侧

出侧

10

150

70

200

9806t38.gif (13025 bytes)

图1 武钢硅钢片厂3号森吉米尔轧机(ZR3)示意图

file:///F|/qikan_htm抽取_2000before/kjqk(200810)/wgjs/980613.htm(第 2/6 页)2010-1-1 9:00:04

武钢技术980613

3.1 “零凸度”机架 森吉米尔轧机“零凸度”机架由Sendzimir发明并获得专利,它具有轧机牌坊在负 载下的变形沿轧机宽度上是均匀分布的特点,这种效果是通过使用重型侧框架、锥形 顶板和底板达到的,此结构也简化了制造难度(因为几乎所有外表面都是垂直或水平 的),并提高了刚度。因此,具有新的重型侧框架牌坊,并且顶板和底板从中部到轧机 前后侧逐渐变细的结构,从而得到了一个沿带钢宽度上变形一致的牌坊,这种新的设 计思想立刻在许多轧机上得到应用,并获得专利。如果侧框架足够重,通过顶板和底 板成锥形补偿,应力会减小,使零凸度成为可能。因此,可采用小凸度或无凸度工作 辊,使生产操作简单化。虽然零凸度机架比一般普通机架重10%~15%,但零凸度机 架结构简单,制造和安装也相对容易。 3.2 高响应速度的全液压压下系统 ZR-3轧机上采用了高响应速度的全液压压下系统,压下是由轧机前后的液压缸通 过齿轮和齿条使上部中间两根B、C支承辊轴承(见图1)的偏心轴转动来实现的。对液压 缸的供油是通过HYROP-F系统的强力马达阀来进行的,并根据主操作台发生的指令进 行轧辊开闭。它和自动厚度控制装置(AGC装置)组合在一起进行带钢的厚度闭环控 制。HYROP-F是为了控制轧辊位置而设置的,它是由液压缸、数字位置检测器、电液 伺服阀等设备组成。该系统具有如下特点。 (1)由于采用了日立的FMV(强力马达阀),大大提高了系统的响应性。 (2)通过采用磁性位置检测器可以直接以数字的形式准确地检测出液压缸的位置, 其检测分辨率高达2μm。 3.3 高精度AGC系统 在ZR-3轧机上由于采用了高精度AGC系统,使冷轧硅钢的轧后产品精度由过去的 20μm提高到4.5μm(成品厚度为0.5mm时),在该轧机上主要采用以下几种AGC技术。 (1)前馈AGC(FF AGC) 用于消除因轧材在轧机入口处的板厚波动引起的出口板厚的变化。它 是根据入口 测厚仪测出入口带钢的板厚偏差,推算出出口板厚与目标值的偏差,通过该偏差值计 算出压下位置的修正值,最后对压下控制装置进行设定。 (2)监控AGC(FB AGC) 用于消除因受轧材硬度变化、轧辊热膨胀等轧制条件的变化引起的出口板厚偏 差。它是通过轧机出口测厚仪测出出口板厚与目标值的偏差,根据该偏差值推算出压 下位置的修正值,设定压下控制装置。 (3)质量流AGC(MF AGC) 用于消除因轧机在加减速过程中摩擦系数的变化引起的出口板厚偏差。它是根据 加减速时的轧制速度,按照质量流一定(入、出口秒流量相等)的原理推算出出口板 厚,即V入*h入=V出*h出,然后根据出侧板厚的计算值,设定压下控制装置。

4 硅钢轧制生产工艺

武钢硅钢片厂引进ZR-3轧机后,逐步突破了日本专利的限制,研制出了适合于武 钢热轧原料的冷轧硅钢生产工艺,从而大幅度地提高了轧制产量和产品质量,降低了 轧制事故和能源消耗。冷轧硅钢典型产品轧制工艺见表1~表4。

道次

1 2 3 4

表1 中低牌号无取向硅钢(以50W540为例)

厚度,mm 入侧 出侧

6 结 语

为适应冷轧硅钢生产高质量的要求,冷轧硅钢轧制技术得到很大发展,武钢硅钢 片厂为适应这种新的要求,在ZR-3轧机上采用了许多先进成熟的技术,为确保产品精

file:///F|/qikan_htm抽取_2000before/kjqk(200810)/wgjs/980613.htm(第 5/6 页)2010-1-1 9:00:04

武钢技术980613

程 次 入侧 出侧

%

Ⅰ 1 2.3

1.5

31.8

2 1.5

1.05

30

3 1.05 0.746

29

Ⅱ 1 0.746 0.505

32.3

2 0.505 0.335

33.7

m/min 300 600 600 600 600

入侧 10 70 100 120 130

出侧 150 200 200 200 220

(4)加减速补偿AGC(ADC AGC) 用于对加减速过程中摩擦系数的变化进行补偿。一般在测速计,接触辊发生故障 时,不能使用质量流AGC的情况下使用。它是根据加减速时的轧制速度推算出压下位 置的修正值,设定压下控制装置。 (5)张力AGC(MONITOR AGC) 根据出口侧测厚仪测得的板厚偏差,推算出入口侧带钢张力的调整值,然后据此 进行张力调整。

file:///F|/qikan_htm抽取_2000before/kjqk(200810)/wgjs/980613.htm(第 3/6 页)2010-1-1 9:00:04

武钢技术980613

3.4 轧辊调整机构 3.4.1 支承辊径向调整 为改善轧制板形,轧机的支承辊上设有ASU径向调整机构,它是在B、C支承辊的 六个鞍形座内均设有偏心装置, 通过偏心调整,使B、C支承辊心轴的某一部位产生偏 心,从而使支承辊的某一轴承位置在径向发生改变,致使工作辊沿径向位置也相应发 生变化,以达到凸度调整的目的,而支承辊径向调整机构正是通过它分别调整沿带钢 宽度方向的辊型来保证带钢宽度方向的厚度公差。 3.4.2 第一中间辊轴向调整 通常在轧制带钢时,工作辊会产生弯曲变形,致使带钢边部过压,从而造成带钢 在宽度方向上厚差大,且带钢边部容易出现浪形,造成板形不良,为此设置了第一中 间辊的轴向调整机构,它是在上下第一中间辊的相反的两端做成锥形,使其同向或反 向移动来调整第一中间辊的有效平面量,这样可改变带钢边部的变形量,从而达到改 善轧制板形的目的。

武钢技术980613

武钢技术

WUHAN IRON AND STEEL CORPORATION TECHNOLOGY 1998年 第6期 No.6 November 1998

森吉米尔轧机冷轧硅钢生产技术

科技期刊

徐跃民 (武汉钢铁设计研究院)

摘 要 随着现代化生产和科学技术的进步,市场对产品品种和质量的要求也越来越 高,为适应用户需要,武钢硅钢片厂在扩建改造中引进3号森吉米尔轧机用于冷轧硅钢 片的轧制,在该轧机上采用了许多先进的控制技术。从轧机的技术性能、主要技术特 点、轧制生产工艺以及存在的主要问题等方面进行了全面详细的论述。 关键词 森吉米尔轧机 冷轧硅钢 轧机性能 生产工艺

120

250

180

280

200

300

5 存在的主要问题

5.1 板形控制能力较差 森吉米尔轧机的工作辊径小,轧制精度高,但由于小直径轧辊与带钢的接触面积 小,对轧制板形不利,另外,支承辊虽为多段式,并设有轧辊凸度调整机构(ASU调整 机构),但推出量较小,板形控制能力较弱,尤其对于复合板形的修正困难。目前日本 三菱重工研制出了一种新型的CR-12辊轧机,它的支承辊可进行单独调节,调整量 大,在轧制过程中还可以通过高响应速度的中间辊弯曲来调整板形,并且还设有板形 自动控制系统,轧制稳定性好,因此CR-12轧机的综合板形控制能力较强。 5.2 工作辊换辊频繁 由于森吉米尔轧机的工作辊径小,在轧制时容易产生疲劳,且磨损快,在轧制硅 钢时,为保证产品表面质量,要求在轧制每个钢卷的成品道次都必须更换新的工作 辊,因此,轧辊更换相当频繁,且采用手动操作,非常不便。 5.3 生产能力较低 目前使用的森吉米尔轧机的轧制速度多为450~600m/min,对于生产宽度在 1000mm左右的硅钢产品,单台轧机的产量仅有10~15万t/a。这主要是因为该种轧机的 工作辊径小,对热凸度变化敏感,而且缺乏良好的板形修正能力,因此不适应更高速 度的轧制。

2 轧机主要技术性能

轧机型式:ZR22BS-42; 轧制材料:无取向及取向硅钢片; 带钢厚度:原料最大3.5mm, 成品最小0.2mm; 带钢宽度:770~1060mm; 钢卷内径:Ø510mm; 钢卷外径:Ø1050~Ø1900mm; 钢卷重量:最大20t; 轧机速度:开卷最大400m/min, 卷取最大600m/min, 穿带30m/min; 轧机张力:开卷最大30kN(400m/min时), 卷取最大230kN(500m/min时)、

1 前 言

冷轧机是硅钢生产的关键设备,森吉米尔轧机由于具有牌坊刚度大、工作辊径小 的特点,最适于轧制硬度较高的合金材料,因此,是轧制硅钢片较为理想的机型。武 钢硅钢片厂现设有1、2号森吉米尔轧机(简称ZR-1、2)用于冷轧硅钢片的生产,其全套 设备和生产工艺是1974年从日本引进的。因硅钢厂扩建需要,现有两台轧机已远远满 足不了生产要求,为此,该厂于1992年又从日本日立制作所引进了3号森吉米尔轧机(简 称ZR-3),其装备水平较ZR-1、2轧机有明显提高,轧机上采用了当今世界上最先进的 控制技术,使武钢的冷轧硅钢片生产又上了一个新台阶。ZR-3轧机于1996年6月顺利投 产,目前生产状况良好。本文着重从该轧机的技术性能、技术特点、生产工艺以及存 在的问题等几个方面进行全面的论述。