制程检验报告

产品制程质量分析报告

产品制程质量分析报告产品制程质量分析报告一、引言产品质量是一个企业成功的关键因素之一。

产品制程质量分析报告是对产品制程的质量进行全面评估和分析的重要工具。

本报告旨在对我司的产品制程质量进行分析,发现存在的问题,并提出相应的改进措施,以提高产品的质量水平。

二、制程概述我司产品的制程包括原材料采购、生产设备、生产人员、质量控制等环节。

本次分析主要围绕这些环节展开。

三、原材料采购1. 问题:存在部分原材料质量不稳定的情况,导致产品的质量也不稳定。

2. 原因分析:供应商选择不当、采购人员对原材料质量的把控不够严格。

3. 改进措施:加强对供应商的审核和评估,选取稳定的原材料供应商;加强采购人员对原材料质量的了解和把控,建立和完善原材料进货验收制度。

四、生产设备1. 问题:设备老化、维护不及时,导致设备性能下降,制程质量不稳定。

2. 原因分析:设备维护不到位,对于设备进行定期的保养和维修的意识不强。

3. 改进措施:建立设备维护计划,定期对设备进行保养和维修,确保设备的正常运行;加强设备管理,定期对设备进行检查和测试,发现问题及时进行处理。

五、生产人员1. 问题:生产人员技术水平参差不齐,质量意识不强。

2. 原因分析:生产人员培训不足,没有对其进行系统的培训和技能提升;对于质量意识的培养不够重视。

3. 改进措施:加强对生产人员的培训和技能提升,提高其技术水平;建立激励机制,激发生产人员的质量意识,使其能够主动关注产品质量。

六、质量控制1. 问题:质量控制体系不完善,导致产品的缺陷率较高。

2. 原因分析:缺乏对生产过程中各环节的监控和控制,对产品的质量把控不够严格。

3. 改进措施:建立完善的质量控制体系,对生产过程中各环节进行监控和控制;加强对产品质量的检验和测试,建立产品质量记录系统,对质量问题进行溯源和追踪。

七、结论通过对产品制程的分析,发现存在原材料采购质量稳定性差、生产设备维护不及时、生产人员技术水平不一致以及质量控制体系不完善等问题。

制程检验报告 中英文版

跌落测试1.0-1.3米/2次

Drop test 1.0-1.3m/2 times

规格尺寸

Size(mm)

规格尺寸

Size(mm)

规格尺寸

Size(mm)

外观

Appearance

外观

Appearance

外观

Appearance

漏电测试

Insulation Test

吸塑

Suck plastic

吸塑

Suck plastic

珍珠棉 包装方式

Packaging way Foam cotton

珍珠棉 包装方式

Packaging way Foam cotton

珍珠棉 包装方式

Packaging way Foam cotton

纸筒

Paper tube

纸筒

Paper tube

灯珠厂商/PCB串并

LED Supplier/PCB Series Parallel

电源固定位置

LED Drive Power Fixed Position

电源固定位置

LED Drive Power Fixed Position

电源固定位置

LED Drive Power Fixed Position

电源厂商/参数

Power Supplier/Parameter

电源厂商/参数

Power Supplier/Parameter

电Hale Waihona Puke 厂商/参数Power Supplier/Parameter

灯珠厂商/PCB串并

LED Supplier/PCB Series Parallel

来料、制程、成品抽样检验规范【范本模板】

来料/制程/成品抽样检验规范1.目的:规范来料检验、成品检验之抽样水准、抽样方案以统一检验标准,确保来料及成品的质量稳定、良好.2.范围:适用本公司监督检查委外加工厂执行状况及委外加工厂执行IQC进料检验、制程检验、OQC成品出货检验的所有产品。

3.职责:a)IQC、IPQC、OQC负责执行本规定b)品管部负责监督执行并视产品实际情况制定、修改本规定4.内容:4。

1.来料检验1)抽样标准:按MIL-STD—105D Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①电子料MAJOR:0。

65;MINOR:2。

5②结构料MAJOR:1.0;MINOR:2.53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每一订单作为一个检查批次6)生产部驻厂质检员对来料抽检的规定为,对3C关键性元器件采取每四批至少抽检一批确认外协加工厂来料检查执行情况,一般性器件采取每七批抽检一批的比例执行。

以上规定了来料检验通用抽样检验标准,部分物料特别规定的除外,参见具体物料检验标准,特殊情况由物料QE决定。

4。

2.制程检验1)抽样标准:按MIL—STD—105D Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①功能不良MAJOR:0.65;MINOR:2。

5②外观不良MAJOR:1.0;MINOR:2.53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每四小时生产作为一个批量,低于4小时按照实际生产数量作为送检数量.6)生产部质检员依据每四批至少抽检一批的标准执行。

作业依据参见具体《物料检验标准》及《成品检验标准》,特殊情况由研发工程师决定.4。

3.成品出货检验1)抽样标准:按MIL—STD-105E(等同GB2828-87)Ⅱ级检查水平一次抽样方案进行2)合格质量水准AQL规定:①主机/键盘:CR:0。

4,MAJOR:0。

65;MINOR:2.53)检验严格度:正常检验4)抽样方式:随机抽样5)抽样批量①一般以客户每次的订单数量作为一个批量检验。

制程检验报告

制程检验报告制程检验报告是一种重要的文书资料,用于记录制造过程中的各项检验结果,以及对相应检验结果的分析和评估,从而全面反映制造过程的质量状况,并为后续产出提供参考和指导。

本次制程检验报告的检验对象是我公司生产的一批电子产品,以下是具体报告内容。

1. 报告时间和地点本次制程检验报告是于2021年5月25日在我公司检验室进行的。

2. 检验对象本次检验的对象是我公司生产的一批电子产品,总数为1000件。

3. 检验结果通过本次制程检验,我们对这批电子产品进行了多项检验,得出以下结果。

(1)外观检验:全部样品的外观符合技术规范要求。

(2)电气性能检验:1000件样品均按照规定检测方法进行了测试,检验结果均符合技术规范要求。

(3)尺寸检验:1000件样品按照规定的标准进行了测量,尺寸精度均符合技术规范要求。

(4)功能性试验:1000件样品均按照技术要求进行了测试,无故障样品出现。

(5)环境适应性测试:样品分别进行高温、低温、干燥、潮湿等试验,均符合技术规范要求。

4. 检验结论通过本次制程检验,我们认为这批电子产品整体质量符合技术规范要求,并达到了设计要求。

5. 检验意见(1)在后续生产过程中,应该继续保持良好的检验质量和监控机制,以确保产品的质量稳定性。

(2)检验过程中发现的任何问题,应及时改进,并对产生的问题进行分析,从而使得生产工艺不断得到改善和提升。

(3)生产中应加强对设备的维护和保养,以保证生产设施的稳定性和可靠性,从而支撑产品的高质量。

6. 签字意见本次制程检验报告经过检验室主管签字认证,具有较高的权威性和参考价值。

以上是本次制程检验报告的全部内容,希望对后续生产提供参考和借鉴。

制程检验

目的:通过制程检验,验证在制产品是否符合产品规格。

范围:1、过程检测控制工作范围:1)适用生产过程产品(下称:在制品)的检验,包括物料由原料仓之后到制作为成品进行QA检验之前的各生产环节之检验;2)由客户退回需返工/或修理之产品,经过各检验点时均受本程序控制;3)交付客户前之产品检验状态的识别。

2、IPQC检查工作范围:1)对新产品的复核(包括物料由出原料仓之后到制作成为成品入仓前的复核;2)对车间的6S复核;3)对仓库的防护措施及6S的复核;4)对各部门提供之持续性措施,各部门的程序文件、工作指南执行情况复核。

责任:1、品管部负责制定外观检验标准,专案工程部负责制定性能检验标准;2、产品检测科负责产品负观及性能的检测工作;3、某产品有BGA元件,且客户要求功能测试,量产数量5000套,ME在制作〈生产流程图〉时应设置ICT检验点(见注),由SMT执行检验工作;注一:视乎客户要求或产品试产评估确定需作ICT测试,再确定是否设置ICT测试点;注二:能预计有5000或虽不能预计但总数已达5000,前者在首次制作产标即加入,后者在施工单累计达5000后加入;4、IPQC科负责对各工序正确使用文件的复核,对产品、6S、防静电及强电控制,制程中产品质量的监控;5、由产品检测科主任维护及施行。

定义:检验:是通过观察和判断,适当时结合测量、试验所进行的符合性评价。

流程:检测点设置——〉检验合格——〉合格标识——〉品质记录〈——修理或返工〈——检验不合格作业内容:1、制程检验运作:1)除非在〈产品制造标准书〉或〈施工单〉上有特别注明,各检测点的检测员均应参照〈生产流程图〉索引检验标准进行检验,并填写〈制程检测报告〉2)各检测点检验样板的制作和方法,参照〈样板制作控制指南〉3)检测合格的产品,检测员根据该产品的〈产品制造标准书〉之〈检测合格认识图〉的规定作合格标记;4)每批产品经过焊锡过程工序时由该检测点的QC对首件产品进行检验,首件合格将结果填写于对头号检测点的〈制程检测报告〉上,同时必须要等首件检验合格方可批量生产,首件发现不合格时,需填写〈首件检验不符合报告〉跟进,并交科主管审核后,由开出单位负责人复核相关的措施完成情况并将结果填到首检报告上,再由产品检测科安排统一作归档;5)IPQC按〈IPQC工作指南〉进行检验,并填写〈IPQC检查报告〉,巡检发现的不良品按〈不合格品控制程序〉执行。

制程检验规范

产品(半成品、成品).3.2全检:对制程中的产品或产品的某些检验项目进行100%检验。

3.3巡检:指对生产过程中影响产品品质的因素进行随机抽样检验、确认。

4.职责4.1品管部4。

1.1 负责制程中产品外观、检验流程、检验标准、检验规范、检验站的编制和设置.4.1。

2 IPQC:负责对产品、物料首件确认的主导工作,并对产品首件做出合格与否的判定;制程品质检控,品质异常之追踪与确认;主导不合格品或异常品管问题的提出、跟进、落实、效果确认.4。

1.3 FQC:负责制程中产品外观、产品指定项目的全检。

4.1.4 测试员:负责制程中产品接地、耐压、点亮的全检4。

2工程部4.2.1 参与新产品、试产、设计变更首件的确认,负责制程中产品电气、结构、功能、测试标准,品质异常、不合格品原因的分析及改善对策的提出。

4.2.2 负责制程中产品SOP的制定,工装夹具制作,工艺跟进改善,产能效率的提升,结构性能异常的跟进与落实。

4。

2。

3 负责制程中仪器、设备测试规范的制定;机器、设备、仪器、仪表、治夹具、工具运行状况的监控,设备的正常运转的巡视及日常保养工作监管。

4。

3 业务部:参与新客户第一次生产及客户要求变更后首次生产时首件的确认.4.4 生产部4。

4.1 负责首件的制作与送样确认,自验互检。

4.4.2 制程中5M1E 的落实及制造过程的监控,配合IPQC与PIE的工作;品质异常的受理与改善,改善对策的具体实施。

5.作业内容5.1生产、检验前作业准备5.1.1生产部门5。

1.1.1生产部门在开拉生产前进行自我核查,发现不合格品及异常,采取措施立即纠正,再行生产。

5.1.1。

2 生产部门开拉生产前需查核领用物料是否与制令工单相符,是否有相应的BOM、或样品,工作环境是否符合产品生产需求,各作业工站是否悬挂相应的SOP,人员对作业方法、产品品质是否清楚了解。

【首件确认报告】、【耐压/极性测试记录表】5。

1.1.3 机器、设备、作业工具是否处于正常状态,风批、电批扭力设置是否正确符合作业需求.5。

制程检验流程

1、目的:为确保公司内部加工零件质量符合公司品质要求,避免因加工过程中的不合格零件流入下道工序而影响模具的制作周期与品质。

2、适用范围适用公司内部各工序加工的零件与装配中的模具。

3、定义:无4、职责:4.1 各工序操作员对本工序的加工零件自检并填写《工件尺寸检测记录表》以及报检,加工组长复查后并签名。

4.2 钳工组长负责加工后以及装配过程中工件的复检。

4.3 品质部制程检验员负责零件加工完成的检验制程巡检和关键零件终检, 监督纠正预防措施的实施。

4.4品质部文员负责将《异常处理单》及时交相关人员签批并将签批完成后的《异常处理单》复印给相关部门。

4.5品质工程师负责《异常处理单》的审核以及每月制程异常数据的统计与分析。

5.程序内容:5.1 操作员报检、制程检验员巡检5.1.1 各工序操作员在该工序加工完成后,严格按照加工要求以及零件图对外观、重点尺寸进行自检并填写好《工件尺寸检测记录表》,自检确认合格将《工件尺寸检测记录表》交加工组长审核后放置于指定位置报检。

5.1.2 制程检验员不停对机台巡检,收到机台操作员的报检信息或发现待检验区有已加工完成的零件根据加工要求和零件图,结合电脑3D图对其外观、尺寸进行详细的检测。

5.1.3如零件较复杂需要超过一小时的检测时间,需提前与制模组长沟通,以防止模具因非加工、装配停留的时间过长而延误交期;检验完成后,《工件尺寸检测记录表》由品质部制程检验组保存。

5.2 检验标准与测量方法5.2.1车床、钻床、铣床检验标准与测量5.2.2 CNC与数控车加工检验标准与测量方法5.2.3 EDM加工检验标准与测量方法5.2.4 线割加工检验标准与测量方法5.3品质判定5.3.1经过检验若零件外观、尺寸、性能等均符合加工要求则判定该零件此加工工序的品质状态为合格。

5.3.2经过检验若零件外观、尺寸、性能等有一项或多项不符合加工要求则判定该零件此加工工序的品质状态为不合格。

5.4 品质标识检验完成后,根据其零件的品质状态在物料上做好相应的品质状态标识(物料质量合格贴绿色“QC.PASS”标签,不合格贴红色“QC.REJ”标签),必要时在物料上用油性笔标识好模号、零件号等信息。

来料、制程、成品抽样检验规范标准

来料/制程/成品抽样检验规1.目的:规来料检验、成品检验之抽样水准、抽样方案以统一检验标准,确保来料及成品的质量稳定、良好。

2.围:适用本公司监督检查委外加工厂执行状况及委外加工厂执行IQC进料检验、制程检验、OQC成品出货检验的所有产品。

3.职责:a)IQC、IPQC、OQC负责执行本规定b)品管部负责监督执行并视产品实际情况制定、修改本规定4.容:4.1.来料检验1)抽样标准:按MIL-STD-105D Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①电子料MAJOR:0.65;MINOR:2.5②结构料 MAJOR:1.0;MINOR:2.53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每一订单作为一个检查批次6)生产部驻厂质检员对来料抽检的规定为,对3C关键性元器件采取每四批至少抽检一批确认外协加工厂来料检查执行情况,一般性器件采取每七批抽检一批的比例执行。

以上规定了来料检验通用抽样检验标准,部分物料特别规定的除外,参见具体物料检验标准,特殊情况由物料QE决定。

4.2.制程检验1)抽样标准:按MIL-STD-105D Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①功能不良MAJOR:0.65;MINOR:2.5②外观不良 MAJOR:1.0;MINOR:2.53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每四小时生产作为一个批量,低于4小时按照实际生产数量作为送检数量。

6)生产部质检员依据每四批至少抽检一批的标准执行。

作业依据参见具体《物料检验标准》及《成品检验标准》,特殊情况由研发工程师决定。

4.3.成品出货检验1)抽样标准:按MIL-STD-105E(等同GB2828-87)Ⅱ级检查水平一次抽样方案进行2)合格质量水准AQL规定:①主机/键盘: CR:0.4, MAJOR:0.65;MINOR:2.53)检验严格度:正常检验4)抽样方式:随机抽样5)抽样批量①一般以客户每次的订单数量作为一个批量检验。

制程检验管理规范

5.3.2.1检验合格:

IPQC在规定频率周期内巡检产品合格时,需对此周期已包装的产品外箱标签上加盖“IPQC PASS”印。

5.3.2.2检验不合格:

5.3.2.2.1 IPQC在规定频率周期内巡检产品不合格时,马上通知生产部进行改善,同时对上一巡检周期内产品进行追溯确认,对锁定可疑对象品包装箱(或袋)贴附红色“不合格”标识, 并在每个卡板上贴上一张“不合格票”并详细注明不良信息,具体作业依《不合格管理程序》实施。

5.1.4.1首件检验合格:

IPQC首件检验合格时签署首件样板并交IPQC组长确认,确认无误签发给生产部,生产部在接收合格首件样板后方可正式生产(首件样板须放置在生产机台/线专门放置区域,有限度样时,同样需将限度样放置在生产机台/线专门放置区域。

5.1.4.2 首件检验不合格:

IPQC首件检验不合格时需及时通知生产部进行改善,生产部需在规定的时间内改善后重新送检首件。

5.4.1.2依照《检查指导书》频率要求对产品相关的4M1E的管理进行巡检。

5.4.1.3依照《检查指导书》频率要求及测试方法对产品进行功能测试、信赖性测试。

5.4.1.4以上检验结果记录于《IPQC巡检记录表》中。

5.4.2 检验判定与处理:

5.4.2.1检验合格:

IPQC在规定频率周期内进行巡检合格时,需对已包装的产品外箱标签上加盖“IPQC PASS”章。

5.2.2 有限度样品时,作业员还需对限度样品进行确认,当生产部品接近限度样时,需及时报告上司及技术员确认是否可改善,不可改善时,检查时需确保产品在限度范围内,超过限度时需隔离并报IPQC确认。

5.2.3作业员自主检查检出的不良品需进行标识与隔离,可在不良品异常处贴附“红色箭头标或

制袋制程及最终检验标准

制袋制程及最终检验标准(总4页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除适用范围:本标准适用于制袋工序生产过程中生产人员对所生产产品的自检、质量控制及品管人员对制袋产品的制程检验和制袋成品包装缴库时的完工检验和出货前的出厂检验。

标准内容:1.抽取样本1.1依制袋机生产顺序,确定检验对象,在已确定的品种被制袋成型为成品状态的产品中随机抽样。

生产人员每一百只自检一次,制程检验人员每两小时抽查一次。

1.3成品包装缴库前进行完工检验。

产品出货前作出厂检验。

完工检验和出厂检验的抽样规格及数量执行以下标准:以产品个数抽样的抽样标准以产品包装件数抽样的抽样标准3.1上述指标全部合格则判定为合格;上述指标有一项不合格,则判定为不合格。

3.2首检合格才允许正式生产,制程检验发现不合格及时通知生产人员调整,必要时停机处理。

生产过程中意外停机或生产人员调整后须重复首件检验直至合格。

3.3制程检验发现的不合格品和出厂检验发现的不合格品,如果可以筛选或修复的由当班生产人员负责筛选或修复,无法筛选或修复的不合格品要开出《不合格产成品报告处理单》进行相应处理。

3.4 生产成品缴库前须由品管人员按计划缴库数量抽样作完工检验,完工检验不合格的产品不可缴库;库存产品出厂前须由仓库人员通知品管按照出货量进行抽检,作出厂检验。

4.记录与区分4.1分切和制袋制程检验及判定结果,分别填入《分切/制袋制程检验记录》,生产人员自检不做记录。

4.2产品缴库前的完工检验由品管记录检验数据和判定结果于《完工检验报告》上作为缴库依据;产品出厂前由品管人员作出厂检验,将出厂检验的数据和判定结果记录于《出厂检验报告》上,作为出厂放行的依据。

4.3对所有已检、未检产品作出明确、固定的标识,区分摆放。

已检合格的成品放入待包装区域。

4.4已检不合格产品可返工,重修的退还生产部门返工,若不合格又不能返工利用的,放入待处理品区域,同时填写《不合格产成品报告处理单》呈报公司批示后处理。

ISO9001-2015制程QI抽检规范

制程QI抽检规范(ISO9001:2015)1.目的对过程产品进行再检验,确保产品在交付时达到顾客要求.2.范围适合品检部3. 职责3.1: 品管部责任3.2.1: 每两小时对每条生产线进行抽样检验工作,并填写有关检验记录及返工要求.3.2.2: 监控生产部标识每小时生产的成品及数量,包装好的成品填写<<每小时成品状态表>>,未包装的成品填写<<标识卡>>.3.2.3: 功能坏机提供给PE部进行分析.3.2.4: 对返工品进行再检查确认.4. 定义: 无.5. 程序5.1: QI抽机检查5.1.1: QI每两小时从拉尾抽取13PCS产品(如不足13PCS则全检),依据PO、BOM、 QC /QA规格及QI检查标准对产品外观及功能等进行检查(针对特别项目的检查为1PC)允收标准如下表.5.1.2: QI在检查过程中,如果发现不良品超出允收标准时,须通知QI组长或QI主管进行确认.5.1.3: 经QI主管确认不合格后,QI填写<<线架/制程QI检验报告>>及<<翻工通知单>>通知QC主管及生产部主管对不合格产品进行确认,QC及生产部确认完毕在报告和翻工单上签名.5.1.4: 经判定为不合格,QI在生产部卡板上摆放好的成品货注明不合格;经注明不合格的货品,生产将对整卡板产品进行返工; 经判定为合格则在产品上注明合格并签名,生产部根据合格标识将货品入仓.5.1.5: QI将不良品或功能坏机提供给PE部进行分析,PE部需将分析结果通知生产部或品管部,如有必要提出返工方案给生产部及品管部.5.1.6: 当QI抽检过程中,同一张生产单相同的问题出现两次或以上,QI主管即要发出纠正预防措施给相关部门. 5.1.7: 品管部IPQC监控生产部返工,合格后在翻工通知单上确认签名,注明已返工并重检合格;再由QI重新抽检确认.5.1.8: 如果生产的产品用胶盘装未包装的,则由生产部填写本厂的<<标识卡>>贴纸,填上生产时间段及每小时生产数量,在每箱贴上<<标识卡>>,QI检验完后,须在<<标识卡>>上注明检验状态,合格或不合格.5.2: 跌落测试要求(只适用于成品抽检)5.2.1: 当生产单数量在5000pcs以内时,QI开拉时需抽取5pcs进行成品跌落测试,如果生产单数量在5000pcs以上时,则每5000pcs抽取5pcs,进行跌落测试.(备注: QI做完摔箱测试后的产品处理如下:1. 彩盒/卡通箱直接报废;2. 产品须下拉重新检测后方可重新包装.)5.3: 内机检查QI抽检,每个小时对该拉线成品抽取3pcs进行拆机检查其内机.5.4转速测试要求5.4.1: 风筒开机时最高档的转速及开机后1分钟时的转速都应在相应转速范围的±2%.5.5: QI送板入寿命房及QE房(只适用于成品抽检)。

3、品质检验作业指导书书

3.1、品质部负责成品的检验和验证;

3.2、生产部负责成品的报检和不合格的处理;

3.3、物控部负责成品的入库与出库管理。

4、程序:

4.1、成品的报检

4.1.1生产部按订单要求进行产品的包装作业,包装方法按客户要求和公司工程部要求进执行。

4.1.2包装的成品需经过OQC确认合格后才可以办理进仓作业,对于包装好的成品,生产车间须通知OQC到现场进行检验。

2、适用范围:公司所有产品在外协加工过程的质量控制按此作业指导书执行。

3.职责和权限

3.1、品质部负责外协产品加工过程的各工序的首件确认、制程巡检和终检;

3.2、外协加工厂作业员或负责人负责首件的自检和送检,负责处理品质部判定的不合格品;品管负责外协加工厂生产现场的不良品标识。

3.3、外协品管确认的合格品,物控部负责验收合格数量的入库手续,并做好相应的记录。

4.2制程巡检

4.2.1制程巡检的时机与频次

A)当首件判定合格后,品管员必须对生产过程的各工序进行巡回检查,主要是通过技术要求、客供样板和作业指导书对生产过程产品进行判定,指导员工进行有效生产;

制定

审核

批准

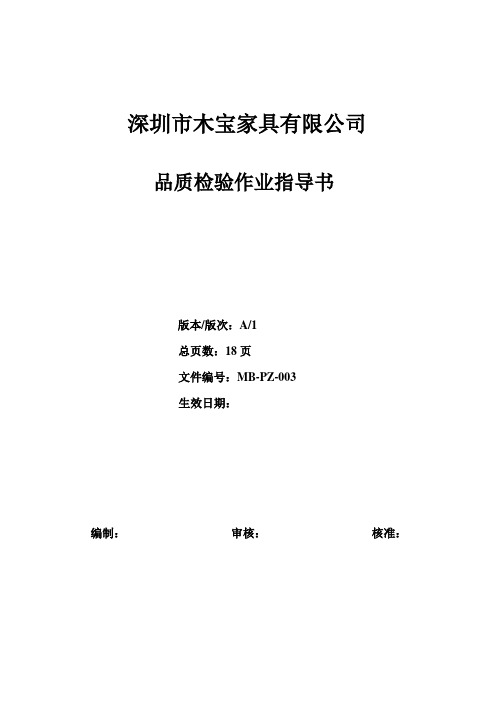

木宝家具有限公司品质管理工作细则

外协品质检验作业指导书

文件编号

MB-PZ-003

版本/版次

A/1

制定

审核

批准

木宝家具有限公司品质管理工作细则

制程检验作业指导书

文件编号

MB-PZ-003

版本/版次

A/1

页次

5/18

生效日期

6.相关文件

6.1《品质管理制度》

6.2《品质检验标准》

6.3《品质奖惩制度》

7.相关记录

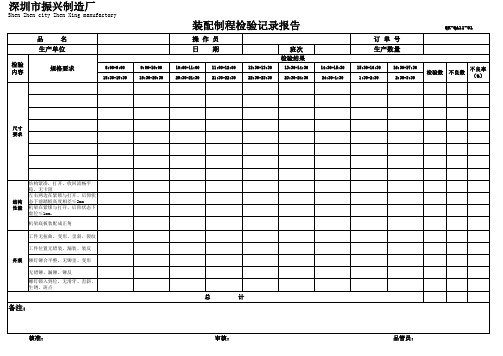

装配制程检验报告

12:30-13:30 22:30-23:30

班次

检验结果

13:30-14:30

23:30-24:30

14:30-15:30 24:30-1:30

订单号 生产数量

QR-QA11-01

15:30-16:30 1:30-2:30

16:30-17:30 2:30-3:30

检验数

不良数

不良率 (%)

尺寸 要求

备注:

核准:

总

计

审核:

品管员:

结构 性能

结构紧凑,打开、收回流畅平 稳,无卡阻 左右两边在紧锁与打开、后仰状 态下前踏板高度相差≤2mm 机架在紧锁与打开、后仰状态下 虚位≤1mm。

机架底板装配成正角

工件无扭曲、变形、歪斜、裂纹

工件位置无错装、漏装、装反 外观 铆钉铆合平整,无铆歪、变形

无错铆、漏铆、铆反

螺钉锁入到位,无滑牙、歪斜、 生锈、斑点

深圳市振兴制造厂

Shen Zhen city Zhen Xing manufactory

品名 生产单位

检验 内容

规格要求

Байду номын сангаас

8:00-9:00 18:30-19:30

9:00-10:00 19:30-20:30

装配制程检验记录报告

操作员 日期

10:00-11:00 20:30-21:30

11:00-12:00 21:30-22:30

制程异常分析(典型案例)报告

制作人:程刚祥 本案例依据工作经历撰写

一、不良现象描述

a.日期: 2019/12/25

工位: 孔规

b.機型:XXXXX-0X USB 3.1 TYPE-3 沉板母座

c.不良現象及不良率:

USB 3.1 TYPE-3 沉板母座上在做孔规测量,放入孔规不顺畅(不平贴,严

重者可能导致SMT装板不良) 。

剪除毛刺或剪短

孔规检测

五、长期对策

a.图面,作业指导书标准化: 1、修订SIP,补充内容:料带预断点检验毛刺环节并加以组装实配5PCS; 2、来料通过CCD和二次元量测把握冲压件上毛刺的缺陷等级,不得大于 0.01mm。 b.JIG/TOOL工治具修复合理化: 1、通知冲压工序,对该模具进行确认并修复; c.防呆(POKA YOKE)措施(颜色形状方向,声音左右,夹治具布局设变): 1、首件重点检验此异常,重点抽查并以实配检测是否平贴,是否顺畅。

不良圖片說明

12月12日、量化数据求出: 1、抽查料带库存品发现: 其中12月21日2500*7(外强);3500*4; 3500*6外发、 共

计420.9KPCS,经检查铁壳预断面宽度为:0.147-0.125mm,切断后有毛刺(高度超出 0.02mm)现象;

b.现场,现物,现状调查: 1、抽查来料7托盘/ 420.9KPCS ;成品2280PCS各5PCS; c. 调查制程,物料,设备5M1E因子: 1、可能因子:法/机/料。(人/机/物/环/法)

三、验证可能因子(分析)

a. 预计验证时间表: 1、12月26日现场检讨并确认SOP(作业指导); 2、12月26日已抽查来料库存/成品; b. 验证可能因子: 装配不到位;胶芯来料不良,铁壳来料异常; c.验证报告分析提出说明: 1、USB 3.1 TYPE-3 沉板母座上的铁壳预断位点应力异常,手工掰 断有毛刺,高出胶芯界面0.02mm;

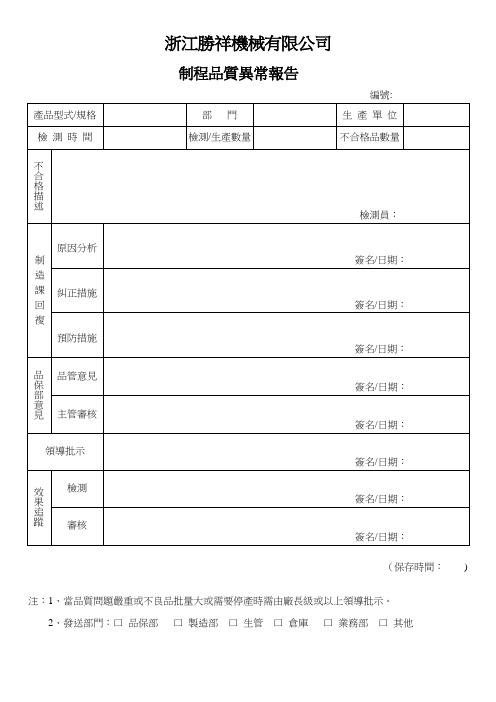

制程品质异常报告(精)

浙江勝祥機械有限公司制程品質異常報告編號:(保存時間:) 注:1、當品質問題嚴重或不良品批量大或需要停產時需由廠長級或以上領導批示。

2、發送部門:口品保部口製造部口生管口倉庫口業務部口其他________品质管理制度公司为了保证产品的品质制定,品质管理制度的推行,能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要。

目录展开编辑本段1、总则第一条:目的为保证本公司品质管理制度的推行,并能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要,特制定本细则。

第二条:范围本细则包括:(一)组织机能与工作职责;(二)各项品质标准及检验规范;(三)仪器管理;(四)品质检验的执行;(五)品质异常反应及处理;(六)客诉处理;(七)样品确认;(八)品质检查与改善。

第三条:组织机能与工作职责本公司品质管理组织机能与工作职责。

各项品质标准及检验规范的设订第四条:品质标准及检验规范的范围规范包括:(一)原物料品质标准及检验规范;(二)在制品品质标准及检验规范;(三)成品品质标准及检验规范的设订;第五条:品质标准及检验规范的设订(一)各项品质标准总经理室生产管理组会同品质管理部、制造部、营业部、研发部及有关人员依据"操作规范",并参考①国家标准②同业水准③国外水准④客户需求⑤本身制造能力⑥ 原物料供应商水准,分原物料、在制品、成品填制"品质标准及检验规范设(修)订表"一式二份,呈总经理批准后品质管理部一份,并交有关单位凭此执行。

(二)品质检验规范总经理室生产管理组召集品质管理部、制造部、营业部、研发部及有关人员分原物料、在制品、成品将①检查项目②料号(规格)③品质标准④检验频率(取样规定)⑤检验方法及使用仪器设备⑥允收规定等填注于"品质标准及检验规范设(修)订表"内,交有关部门主管核签且经总经理核准后分发有关部门凭此执行。

第六条:品质标准及检验规范的修订(一)各项品质标准、检验规范若因①机械设备更新②技术改进③制程改善④市场需要⑤加工条件变更等因素变化,可以予以修订。

产品检验控制程序

一:目的

对产品的性能进行监视和测量,证明产品要求得到满足。

二:使用范围

适用于质量体系的过程和产品的检验。

三:定义

1.1检验:对产品、过程或服务的一种或多种性能进行测量、检查、并将这些性能与规定要求标准进行

比较的活动。

1.2检验员:来料质量检验、过程质量检验、最终产品质量检验的人员。

1.3紧急放行:因生产、客户订单急需来不及验证而放行的原料及待检成品,应对该产品做出明确标识,

并做好记录,以便一旦发现不符合规定要求时,能立即追回和更换。

四:职责

4.1项目管理部:负责原材料检验、制程和成品检验,并做好标识及记录,负责对质量异常的分析,按

相应要求填写检验报告。

4.2仓库:负责进厂物料的储存管理。

4.3生产部:在生产过程中应进行自检和互检,负责生产能力的控制和产品的性能控制。

4.4项目管理部:负责对公司人员组织培训及考评。

4.5管理者代表:负责质量管理体系满足规定要求。

五:进料检验流程

六:过程检验流程

七:成品检验流程

八:相关文件

6.1《不合格品控制程序》

6.2《文件及记录控制程序》九:相关记录:

7.1《检验报告》

7.2《紧急放行申请单》

7.3《首件检验报告》

7.4《制程检验报告》

7.5《成品检验报告》

7.6《品质异常通知单》。

制程检验标准

广津机电设备有限公司备注:以上各道工序不允许出现碰伤现象6.3.2尺寸检验本公司尺寸及零配件加工尺寸检验按公司技术图纸或客户图纸要求执行。

编制审核批准7、抽样计划7.1产品批量上线前,要求质检员做好首检、日常巡检工作由质检员填写《首件确认记录表》进行检测,如首检确认不合格必须采取相应措施解决问题,整改合格后重新确认直至合格后方可进行批量生产。

7.2对于生产批量小于10件的产品或客户对质量有特殊要求的产品公司规定必须全检。

7.3对于批量大于10件,且生产能力满足精度要求的实施抽样检验。

7.4制程检验过程中出现不合格品时,必须按要求做好待处理或不合格品、返工、返修,报废件的状态标识牌,并进行隔离。

7.5巡检按每隔1—2小时抽检1件~5件,如出现异常情况可加大抽检比例,并填写《巡检记录表》。

7.6半成品入库抽样计划依据抽样标准,正常检验单次抽样计划,并填写《成品检验报告单》。

7.7公司规定半成品入库检验标准,重要缺失及主要缺失AQL按0.65级,次要缺失AQL按4.0级,检验按照II级检验标准。

8、检验记录8.1检验员将检验结果填写在《首件确认记录表》、《巡检记录表》、《成品(零部件)检验报告单》、《成品(支架)》与《成品(主驱动)自检表》上。

8.2《首件确认记录表》、《巡检记录表》、《成品(零部件)检验报告单》、《成品(支架)》与《成品(主驱动)自检表》,每月底汇总交品质部品质保存,限期1年。

8.3制程检验过程中出现不合格时,经车间质量主管确认后按《不合格控制程序》执行。

9、相关文件9.1《监视和测量控制程序》9.2《不合格品控制程序》9.3国标及其它标准9.4抽样计划按抽样标准正常检验单次抽样计划。

编制审核批准。

制程检验作业管理办法(4篇)

制程检验作业管理办法第一章总则第一条为了规范制程检验作业,保证产品质量,提高生产效率,特制定本管理办法。

第二条本管理办法适用于企业生产过程中的制程检验作业。

第三条制程检验是指在生产加工过程中,对产品的各道工序进行检验的过程。

第四条制程检验的目的是确保产品质量符合规定标准,及时发现和纠正生产过程中的问题,提高生产效率和产品质量。

第五条制程检验的责任主体为相关部门的质量部门。

第六条制程检验的具体内容和方式,由质量部门根据产品特性和生产流程确定,并予以执行。

第七条制程检验应当遵循以下原则:1. 及时性原则,即在生产过程中,要及时对产品进行检验,发现问题及时纠正;2. 全面性原则,即对产品的各道工序都要进行检验,确保每个环节都符合质量要求;3. 规范性原则,即制定统一的操作规程和标准,确保制程检验作业的质量和效率。

第八条制程检验应当采用科学的方法和先进的检测设备,确保检验结果的准确性和可靠性。

第九条制程检验结果应当记录,并及时反馈给相关部门,以便做出相应的调整和改进。

第十条制程检验作业过程中发现的问题,应当及时报告,并采取对应措施进行处理。

第二章制程检验作业流程第一节检验准备第十一条在进行制程检验作业之前,需要对相关设备和仪器进行校验和调试,确保其正常运行。

第十二条制程检验前,相关人员应当进行培训,了解检验标准和要求,熟悉操作流程。

第十三条制程检验前,应当准备好检验样品和检验记录表,确保检验的顺利进行。

第二节制程检验第十四条制程检验应当按照规定的检验方法和标准进行,确保结果的准确性和可靠性。

第十五条制程检验应当在生产过程中进行,及时发现和纠正问题,确保产品质量符合要求。

第十六条制程检验过程中发现的问题,应当及时进行记录,并通知相关部门进行处理。

第三节检验结果处理第十七条制程检验结果应当及时反馈给产品质量管理部门。

第十八条制程检验结果不合格的,应当进行追溯,找出原因,并采取相应的纠正措施。

第十九条制程检验结果合格的,应当及时进行记录和归档,并通知相关部门。