汽车动力传动轴系扭振数字化测试系统

汽车动力传动系统扭振ODS测试分析与应用

10.16638/ki.1671-7988.2017.13.039汽车动力传动系统扭振ODS测试分析与应用李小亮1,2(1.江铃汽车股份有限公司;2.江西省汽车噪声与振动重点实验室,江西南昌330001)摘要:完成某匹配直列四缸柴油发动机前置、后轮驱动、手动变速箱皮卡车的动力传动系统扭振工作变形测试,确定其第2阶扭振峰值频率与振型;建立该车动力传动系扭振仿真模型,分析得到与实测相同工况的动力传动系第2阶扭振模态;对标仿真分析与实际测试的第2阶扭振峰值频率与振型,结果显示良好。

基于扭振ODS分析确定的频率与振型,说明仿真模型与分析结果可信,后续可扩展应用该类仿真模型,为全面预测、分析优化汽车动力传动系扭振引起的NVH问题,提供一种快速、有效的方法。

关键词:动力传动系统;扭振;工作变形分析;仿真模型中图分类号:U467.3 文献标识码:A 文章编号:1671-7988 (2017)13-114-04The ODS Test Analysis and Application of Vehicle Power Train Torsional VibrationLi Xiaoliang1,2( 1.Jiang ling Motors Co., LTD, Jiangxi Nanchang 330001; 2. Key Laboratory of automotive noise and vibrationof Jiangxi Province, Jiangxi Nanchang 330001 )Abstract: The ODS test and analysis of Power train torsional vibration is completed for a RWD pickup truck ,which is assembled with inline four-cylinder diesel engine and manual transmission, the peak frequency and vibration shape of the pickup truck power train 2nd order torsional vibration are determined. The model for pickup truck ‘s power train torsional vibration simulation is developed, then the 2nd order torsional vibration modal is confirmed at the same to real test work condition.The simulation result of the truck power train 2nd order torsional vibration peak frequency and vibration shape is almost the same to the ODS test after comparison analysis, this shows the simulation model and its analysis result are credible. Based on the extensible applications analysis result of vehicle power train torsional vibration simulation model,this providesa fast and effective method to complete the comprehensive predictionanalysis and optimization for NVH issues caused by vehicle power train torsional vibration.Keywords: Power train; Torsional vibration; ODS; Simulation modelCLC NO.: U467.3 Document Code: A Article ID: 1671-7988 (2017)13-114-04前言汽车动力传动系统扭振是影响其NVH性能的重要因素之一。

25AMESim_集成Matcom环境下的传动系扭振分析系统求解器开发

1 a o M t m介绍及 其安装 方法 c

Mt m是 a M tWo s 司 出品的 M tol ao c h r 公 题的 模态时, 扭转振动动力学微分方程可

下, 否则在使用过程 中可能会和其 它类库发生冲突。

[ 第三步」 设定库函数编译 目 如:re Stg/ 录, Pjt is o c en t CC , ++Ppc s/ in il e crs 在 rreo Adian u deoe e sr d t l d i ti。 o o c r 框中 加人二. tm5 录。 \ o4 \ mc a l i b目 [ 第四步] 在调用的 地方加上初始化类库的 语句, 如

i m i( n a ) t n it M T O -E SO ) nM( A C MV R IN ; i

图 l 10K2 型载货车传动系扭振当量系统图 C 1 P2T A5

表 1 固有频率 计娜结 果对照 表 文阁 [1 R2 节点 数 单节 点 固有频率

78 .5

A i - m结果 阶数

② 第二阶和第三阶固 有频率在文献[〕 2中并没有

机械传动

20 0 6年

列 出, 但与 A em对 比可 以发现 , 固有频率 是存在 ms i 该 的, 并且第二阶和第三阶固有频率应当是相等的 , 即发 生 了重频 , 在这种情况 下 , 同一频率存在两种振型 。 对 ③ 为 了进一 步验证重 频发生的可能性 , 将原有模 型作一 个修改 , 即将 J4J9 J 1,1, 0这 几个 转动惯 量删 2 除, 构成两支完全对称的分枝轴系 , 即除去 了前后桥传 动轴的影响 , 只直接连 接上对称 车轮部 分总成。这样

LMS_AMESim传动系扭振仿真解决方案

OUR ANSWER

13 copyright LMS International - 2011

动力总成NVH分析与匹配:从1D到3D

Engine torsional harmonics

Dual mass flywheel

Clutches dampers

Driveline torsional Vibratory Analysis

Driveline torsional Vibratory Analysis

Modal shapes

16 copyright LMS International - 2011

ENGINE CRANKSHAFT ROTARY VELOCITY

FLYWHEEL OSCILLATIONS

DRIVE SHAFT TORSIONAL VIBRATION

增强

各阶段能够优化的目标也逐步增多

17 copyright LMS International - 2011

自动变速器扭振分析模型

建立变速器的扭转元件模型,保证获得准确的频率:

Gears R 1 2 3 4 5 3.68 2.8 2.13 1.85 24.8 29.4 30.6 32.7 46.25 45.5 Frequencies [Hz] 120.4 242.9 194.8 210.4 192 294.6 194.2 298 157.5 167.2 112.8 228.3

分析流程 支持分析流程和脚本的录放功能 批处理功能

LMS b

为CAE工程分析提供 一个完整的集成的多 学科环境

开放的架构和环境,还可以集成企

业内部程序

Structures

Vibro-acoustics

扭振测试系统方案

每模块 8 个信号输入通道,24 比特的 Delta/sigma 转换,最大 102.4kHz 并行采样率,40kHz

ICP ®供电,130 分贝的动态范围的高性能使您可以灵活的设置输入范围。系统可配置为 8、 16、24 或 32 通道。

处理能力

OR38 内置 DSP 处理模块,内置的 DSP 模块进行了所有的的数字处理运算,控制计算机 可以同时运行任何的应用软件,多个数字信号处理模块可以保证 32 通道×20 kHz FFT 带宽的 实时分析能力。

每通道 20kHz 实时 FFT 分析带宽。 内置 60 G 字节 Mobi‐Disk,可方便拆卸,Mobi‐Disk 与计算机的接口为 USB2.0。 用户可配置多个 Mobi‐Disk 可接入快速(100M)以太网,PC 平台 Windows XP/2000/VISTA/7 与 PC 机连接、独立使用、办公室模式

便携式

OR38 配置为 32 通道时也仅为 8.2 公斤。紧凑的设计、内置磁盘的减振、方便的提手、

交直流供电及内置电池的设计使其可以应用在各个领域和环境中。

高效性

高效性首先体现在分析仪的在用户测试设置时对浏览器、项目管理、自定义控制面板的 设置,节省了用户的宝贵时间。任何时间对任何通道监测用户的分析工作,当记录或分析时 检查动态信号而不影响当前的测量,在分析期间利用带有动态标识的标尺和轨迹的二三维图 表来评定用户数据。创建你所习惯的设置:OR38 允许多个用户自动的调取他们的参数设置 例如单位、显示类型、颜色、标记类型、工具栏、项目安全选项等等。将 OR38 带到你的测 试环境中:OR38 NVGate 运行在标准的 Windows 平台。这样就可以通过简单安装程序连接 到标准的快速以太网上。处理用户数据:OR38 提供多个数据库如传感器、单位、报告模板、 显示版面、在线管理工具的项目。测试的数据可以通过插件程序转换输出到其它的应用中。 生成用户报告:利用国际流行的报告编辑器和数据库模板和交互式绘画设置工具容易的生成 全面的报告。

混合动力轿车传动系的扭转振动与噪声分析

混合动力轿车传动系的扭转振动与噪声分析邹良;唐小林;于海生;张彤;张建武【摘要】针对某深度混合动力轿车的传动系振动与噪声问题,对传动系统进行了扭转振动分析和噪声测试,识别出了噪声源。

在考虑啮合刚度的齿轮副等效轴系模型基础上,建立了复合行星轮系和整车传动系统的扭转振动力学模型。

对传动系的固有频率和模态振型进行了研究,并与噪声测试结果进行了对比。

结果表明,齿轮副啮合是该传动系的主要噪声源,而扭转振动是引起传动系噪声的重要原因。

%Aiming at the vibration and noise problem of transmission system in a deep hybrid electric vehi-cle, the torsional vibration analysis and noise test of its transmission system are carried out with noise source identi-fied. Based on the equivalent shafts model for gear pairs with consideration of engagement stiffness, dynamic models for the torsional vibration of compound planetary gear sets and transmission system are established. The natural fre-quencies and mode shapes of transmission system are analyzed and compared with the results of noise test. The re-sults demonstrate that the source of noise in transmission system is the engagement of gear pairs while its important cause is torsional vibration.【期刊名称】《汽车工程》【年(卷),期】2014(000)006【总页数】6页(P709-714)【关键词】混合动力轿车;扭转振动;噪声测试;固有频率【作者】邹良;唐小林;于海生;张彤;张建武【作者单位】上海交通大学机械与动力工程学院,上海 200240;上海交通大学机械与动力工程学院,上海 200240;上海交通大学机械与动力工程学院,上海200240; 上海华普汽车有限公司,上海 201501;上海华普汽车有限公司,上海201501;上海交通大学机械与动力工程学院,上海 200240【正文语种】中文前言混合动力车辆(HEV)的动力复合装置一直是各研究机构和厂商的研发重点。

传动轴(等速万向节)扭转疲劳试验台方案

传动轴(等速万向节)扭转疲劳试验台技术方案一、功能:本试验台可进行各种轴类、杆件的动态扭转疲劳试验及静态扭转刚性、强度试验。

适用于汽车传动轴、等速万向节、球笼、汽车半轴、汽车驱动桥壳等零部件的扭转疲劳及静扭转性能试验。

动态扭转可实现对称循环和非对称循环疲劳试验。

并可模拟等速万向节实际工矿下(装车状态)的动态扭转疲劳试验,工件安装角度可以360°自由旋转.试验时计算机按设定的参数控制试验台自动进行。

屏幕显示扭矩值、转角值、摆动频率、摆动振幅、循环次数和加载波形等,到达设定次数,自动停机并打印试验结果。

试验台具有电机过载、试验扭矩、转角超载保护停机、油温过高、滤油器堵等报警防护功能.二、设备构成:传动轴(等速万向节)扭转疲劳试验台主要由主机台架系统、液压加载系统、伺服控制系统、强电控制系统、计算机数据处理系统、专用夹具等部分组成。

●主机:本机采用台架式结构,驱动系统、固定夹具、活动支撑等全部固定在试验平台上,它们的安装由工艺保证,试验台的驱动部分和测量(扭矩传感器,扭角传感器)部分都安装在驱动台座中,由旋转作动器(摆动油缸)通过扭矩传感器对试件施加扭矩的大小直接由扭矩传感器测量并输出给计算机,而转角则通过光电编码器测量输出脉冲信号给计算机.主机台架上装有动、静态双向高精度扭矩传感器。

旋转伺服作动器(加载执行元件)上装有电液伺服阀用于主控制。

同轴安装高分辨率光电角度传感器。

以此来实现扭矩及角度的测量。

●液压系统:液压油源泵机组采用电机加变量柱塞泵构成,系统压力通过溢流阀设定,输出到系统的压力油经过了小于6μm过滤精度的过滤器的过滤,保证电液伺服阀安全可靠的进行工作.回油过滤器对回到油箱的液压油进行过滤,保证油箱中液压油的清洁。

在输送到作动器的进、回油路上装有蓄能器,减小液压冲击对试验的影响。

油源的冷却采用传统的循环水冷却方式,选用高效率的热交换元件,使液压油的工作温度能够保证在其正常工作范围.(水源用户自备,入口温度不超过30℃)●伺服控制系统:本测控系统采用动态电液伺服控制技术,实现全数字闭环控制,主要测量通道采用交流放大器、宽范围、不分档,连续全程测量,采用大规模可编程门阵列(FPGA)硬件实时跟踪、积分累加原理(∑—Δ)并采用同步采集、及数据预处理。

辅助动力单元启动过程扭转振动的PID控制

辅助动力单元启动过程扭转振动的PID控制钟必清;侯之超;刘瑞雪【摘要】本文中首先建立了某混合动力汽车辅助动力单元的扭振动力学方程和仿真模型,给出了发动机激振转矩和电机控制转矩的解析表达式,通过台架试验对模型进行了验证与参数调整.接着利用加权方式将动力性、舒适性和经济性等多目标要求定义为单目标性能评价函数,并通过敏感度分析确定各权重系数.然后基于非线性状态方程设计PID控制策略,对系统扭转振动进行主动控制.最后应用算例分析系统参数和控制参数对控制效果的影响.仿真结果显示:PID主动控制能有效降低APU在启动过程中的扭振而不显著增加能耗与启动时间;电机转矩响应时间与控制参数对控制效果有较大影响.%Firstly the kinetic equations for the torsional vibration and a simulation model of the auxiliary power unit (APU) in a hybrid electric vehicle are established in this paper,with the analytic expressions for engine excitation torque and motor control torque given,and a bench test is conducted for model verification and parameter adjustment. Then the multi-objective requirements of power performance, fuel economy and ride comfort are trans-formed into a single-objective performance evaluation function by means of weighting, with weighting factors deter-mined by sensitivity analysis. And a PID control strategy is devised based on nonlinear state equations to exert active control on the torsional vibration of system. Finally the effects of system parameters and control parameters on control results are analyzed by a calculation example. The results of simulation show that PID active control can effectively reduce the torsional vibration of APU during starting without apparently increasingenergy consumption and starting duration,and the response time and control parameters of motor torque have great effects on control results.【期刊名称】《汽车工程》【年(卷),期】2018(040)002【总页数】7页(P143-149)【关键词】混合动力客车;辅助动力单元;扭转振动;主动控制;性能评价【作者】钟必清;侯之超;刘瑞雪【作者单位】合肥工业大学,合肥 230009;清华大学,汽车安全与节能国家重点实验室,北京 100084;清华大学,汽车安全与节能国家重点实验室,北京 100084;清华大学,汽车安全与节能国家重点实验室,北京 100084【正文语种】中文前言传动系统的扭转振动是影响混合动力汽车乘坐舒适性和安全性的一个重要因素。

双质量飞轮传动轴系扭振模拟试验台研究

图 2 采用双质量 飞轮 的传 动轴 系当量模 型

表 1 传动轴 、 驱动桥等部件不同档位的等效转动惯量与扭转刚度

轮传动系统扭振分析模型; 根据分析模型将双质 量飞轮传动系的离合器、 变速器和驱动桥离散化 为只有 转动惯 量而无 弹性 变形 的刚体质 量和 只有 弹性变 形而无 转 动惯 量 的轴 段 j并 计 算 出相 ,

关参数 , 设计 出用来代 替离 合器 、 变速器 和驱动 桥

的等效 飞轮及 轴 段 , 建立 双 质 量 飞轮 传 动 系 的模 拟轴 系 ; 将建立 的模拟 轴 系 应用 到 双 质量 飞 轮扭 振减振 特性检 测实验 台上 , 完成 实验 台的搭建 。 11 弹性参数 的 当量 转化 .

截面极惯性矩 ; K为轴的扭转刚度 ; d为轴 的直径 。

1 2 3 4 5 6 7

轴 的弹性 参数 有 几种 情 况 : 是形 状 简 单 的 一

轴 , 光轴 , 用 式 ( ) 接 计算 ; 次 是 较 复 杂 如 可 1直 其

图 1 弧形弹簧双质量飞轮 1 一齿圈 与主飞轮壳 ;一法 兰盘 ;一盖盘 与连接 2 3 环 ;一滑道 ;一 弧形 弹簧 ;一 盘毂 盘和波形密封 4 5 6 圈 ;一副飞轮 7

第3卷 第5 2 期

21 年 1 月 00 O

武 汉 理 工 大 学 学 报 ・信 息 与R A 1N& M N G M N N IE RN ) O R A FWU (N O M T0 A A E E TE GN E IG

Vo | 2 No. l3 5 0c. t201 0

对 于扭 振 系统 来说 , 长 度 为 的轴两 端 加 在

一

双质量飞轮 的减振特性研制模 拟试 验 台 , 实车 代替

基于ADAMS的柔性传动轴系扭转振动分析_沈玉凤

文章编号:1004-2539(2007)06-0078-03基于ADAMS的柔性传动轴系扭转振动分析(山东理工大学交通与车辆学院, 山东淄博 255049) 沈玉凤 李伟伟 邹广德摘要 基于多体动力学分析软件ADAMS,建立了柔性传动轴系的虚拟样机模型,分析了弹性联轴节对系统自振频率的影响,为有效地避免轴系因扭转共振产生破坏失效提供理论依据。

关键词 ADAMS 扭转振动 固有频率 柔性体 引言机器或零件的自振频率和周期性外力的变化频率相等或接近时,会发生共振;要避开共振区,可以使自振频率和外力作用的频率不相等也不接近;由于外力作用的频率决定于工作的转速和往复行程数,它通常是不可能改变的[1]。

为了防止扭转共振的产生,人们对传动轴采取了多种处理方法,其中比较有效的方法之一就是将刚性联轴节改变为弹性联轴节,用改变零件自振频率的方法来避免共振。

但如果采用弹性联轴节的传动轴的固有频率与发动机的激振力矩频率不匹配的话,同样也会产生扭转共振。

为了避免扭转共振的产生,必须对弹性联轴节、传动轴和发动机所组成的轴系进行合理匹配,为此需要对轴系进行扭振分析。

汽车振动测量通常难以分析研究,往往是由于不同构件对振动轴系的特殊影响很难被区分,在这种情况下,虚拟样机的使用为研究分析振动现象提供了合适的方法[2]。

ADAMS能够对虚拟样机机械系统进行静力学、运动学和动力学分析,在某种特殊的条件下,多柔体系统动力学也能够被求解[3]。

为了精确模拟整个系统的运动,考虑构件的弹性变形,本文利用ADAMS软件对柔性传动轴进行扭转振动仿真分析,得出传动轴系扭转振动的固有频率、共振时发动机的临界转速,进而找出与发动机相匹配的合适轴系参数,为试验分析提供理论依据。

1 柔性构件的建模1.1 ADAMS柔性体理论[4]ADAMS/Flex模块中的柔性体是用离散化的若干个单元的有限个结点自由度来表示无限多个自由度。

这些单元结点的弹性变形可以近似地用少量模态的线性组合来表示。

基于虚拟仪器的车辆传动系统扭振测试与分析

方法 。阶 比 ( 称 作 Байду номын сангаас 次 ) 又 可定 义 为 信 号 振 动频

收 稿 日期 :0 1一 1 6 2 1 O —1 .

作者简介: 周

斌 (9 6一) 男 , 17 , 湖北 武 汉 人 , 汉 理 工 大学 机 电工 程 学 院 博 士 武 基金项 目: 湖北省科技厅科技攻关基金资助项 目( 07 A 0 1 ) 20 A 1 1 0 . C

第3卷 第4 3 期

21 年 8 01 月

武 汉 理 工 大 学 学 报 ・信 息 与 管 理 工 程 版

JU N LO T IF R A IN&M N G M N N IE RN ) O R A FWU (N O M TO A A E E TE GN E IG

Vo . 3 NO 4 13 . Au . 011 g2

摘

要: 针对车辆的工作转速通过 系统 的共振转速区时 , 会发生扭转共振 , 从而产生较大的噪声并 对车辆 的行

驶造成影响 的问题 , 以搭建 的扭振实验 台为对象 , 运用模态分析法 对发动机和传 动系统的扭振模 型进 行固有

频 率 的理 论 计 算 。在 阶 比分 析 方 法 的 基础 上 , 结合 转速 跟 踪 和 等 角 度 采 样 技 术 , 计 出基 于 虚 拟 仪 器 的扭 振 设

装于轴上的测试齿盘的每一个轮齿经过电涡流传 感器时, 会在传感器 中感应 出方波形式 的交变信

号 。当轴连续 转 动 时 , 感 器 获 取一 系列 的 方波 传 信 号 , 号 的疏密程 度与 轴 的角速度 变化有 关 , 信 因

此 蕴含 了轴 的扭 振信 息 。而每一 个方 波对应 一个

转 过 的轮 齿 , 即实 现 了扭 振 信 号 的等 角 度 采 样 。 再通 过两 次仪表 对 等 角度 采 样 , 号 按 照周 期进 信

扭振测量与分析

扭振测量和QTV介绍1.引言噪声及振动问题,在旋转部件开发中,是一个必须充分重视的因素。

就车辆而言,旋转机械或旋转部件包括:发动机(引擎),动力传动系, 变速装置, 压缩机和泵等等。

对它们的动力特性, 必须了解得非常透彻, 力图实现宁静、平顺、安全地运转。

通常, 对线振动和角振动的测量和分析, 是分头进行的。

旋转件横向振动的测量方法, 是大家熟悉的,研究得已经比较透彻,为了充分把握结构的动力特性, 通常会实施多通道并行的测量和分析。

而扭振测量则需使用专门的设备, 它们一般并不集成在一总体动力学测试系统内。

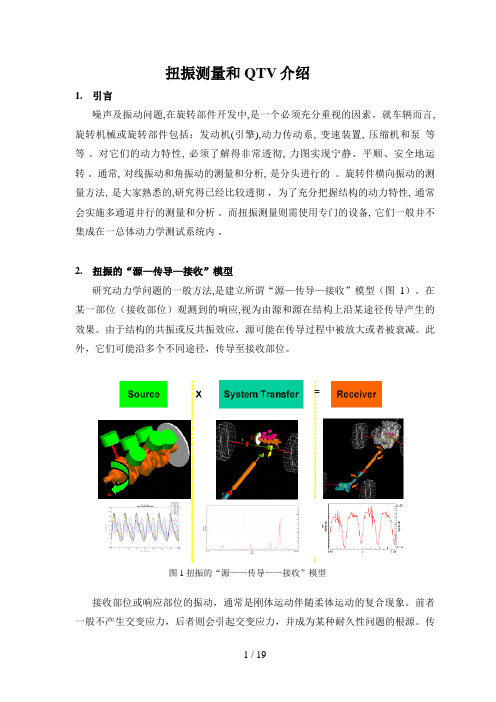

2.扭振的“源—传导—接收”模型研究动力学问题的一般方法,是建立所谓“源—传导—接收”模型(图1)。

在某一部位(接收部位)观测到的响应,视为由源和源在结构上沿某途径传导产生的效果。

由于结构的共振或反共振效应,源可能在传导过程中被放大或者被衰减。

此外,它们可能沿多个不同途径,传导至接收部位。

图1 扭振的“源——传导——接收”模型接收部位或响应部位的振动,通常是刚体运动伴随柔体运动的复合现象。

前者一般不产生交变应力,后者则会引起交变应力,并成为某种耐久性问题的根源。

传递途径分析(TPA)涉及到某接收部位对源的干扰,这种干扰经由其可能的传导途径,并依赖于传导途径固有的动力学特性,影响整个结构的响应。

用同样的方法,我们来研究扭转振动。

先是有一个“源”,譬如说,发动机给出的交变输入力矩。

力矩传递过程,牵涉到轴系、齿轮传动系或皮带传动系等的动力特性。

最终表现出来的,是旋转件的转速变化。

如果沿整个轴,各部位的转速变化都是相同的、一致的,那么在严格的意义上,这不能算作是扭振,仅仅只是转速在变罢了(这相当于线振动分析中的刚体模态)。

仅当沿轴不同部位检测到的转速增量有幅值和相位的相对变化时,扭振才确实发生了。

当激励频率接近于扭振谐振频率时,会导致旋转件产生很大的内应力。

如果未设置专门的监测设备,就有可能发生严重的耐久性问题。

后驱车传动系统扭转与弯曲振动的NVH性能

S u y o o so a n n i gVi r t n o a - rv r n m iso t d n T r i n l d Be d n b ai f a o Re rd i eT a s s i n

( o m) 问 题 日益 成 为 国 内 外 汽 车 传 动 系 统 Bo 等

NV H研 究 的热点 ] 。 对 于 后 驱车 的弯 曲和 扭 转 振 动 问题 , 多用 实 验

E Le . e 建立 从 传 动 轴 到 主 减 速 器 的 有 限元 模 型 , 优

化 了主减 齿轮 噪声 】 。

2 传 动 系 统扭 振 分析

21 传动 系统扭 转 固有 频率计 算 . 传动 系统 的动力学 方程 C 9 1

}[ +捌 = +c 【 } 【

() 1

在式() [ 3中, 卅为系统转动惯量矩阵, 为系 [ 统阻尼矩阵, 为扭转刚 [ 度矩阵, 为激励力矩 [ 矩阵, 】 和 [ =0 即 令 =0 M1 , + [

半轴 、 胎等主 要 的旋 转件 组成 。 轮

系, ⑤为柔性半轴, ⑥为轮系, ⑦为整车移动动能等 效 系统 。

由于传 动 系 统 中旋 转 部件 的阻尼 较 小 , 略部 忽 件 的结 构 阻尼影 响 , 用集 中质 量法 对 模 型进行 简 采 化 [8计 算 出各 个 部件 的转 动 惯量 和扭 转 刚度 , 7] - 对 系统进 行分段 离散 化 。本文采 用有 限元 的方法 对 实 体 模型 进行 网格离 散化 , 施加 一定 的扭矩 , 计算 出扭 转 角 度 , 而 计 算 出扭 转 刚度 , 继 以变 速 器输 出轴 为 例, 其有 限元模 型和扭 转位移 云 图如 图 1图 2 、 所示 。

汽车系统动力学动力传动系统的扭振分析

解:

N=3,两端自由

M

L 1

M

R 3

0

第一单元只有圆盘J1 ,取 1L 1

L 1L

M

1

01

R 1 0 L 1

M

1

n2 J1

1

M

1

500n2

13

7.2扭振振动分析的传递矩阵法

进一步求得:

M

R

2

1

n2 J2

1

1

k2

J

2

2n

K2

M

R

1

1

1000n2

1

107 1

J1

gg

1

K1 (1

7

7.2扭振振动分析的传递矩阵法

多圆盘轴系统的扭振分析:由无质量的轴和有质量的圆盘组成。 如图所示的多轴圆盘轴系:

8

7.2扭振振动分析的传递矩阵法

取其中第i段进行分析:

R和L分别表示所考虑的点或场的右边和左边的状态量。

1)无质量轴的状态量

M

L i

MR i 1

iL

L i1

MR i1 ki

得场传递矩阵:

Ji

1

1

/ ki

J

2

in

ki

M

R

i1

状态量的关系可以从第1段的左边递推到第N段的右边,即:

R

M

N

TN L

Ti1TiTi1 L

L

T1

M

1

TT1211((nn22

) )

T12 T22

(n2 (n2

) )Biblioteka ML 111

7.2扭振振动分析的传递矩阵法

边界条件:如果两端自由的多圆盘轴系统,有

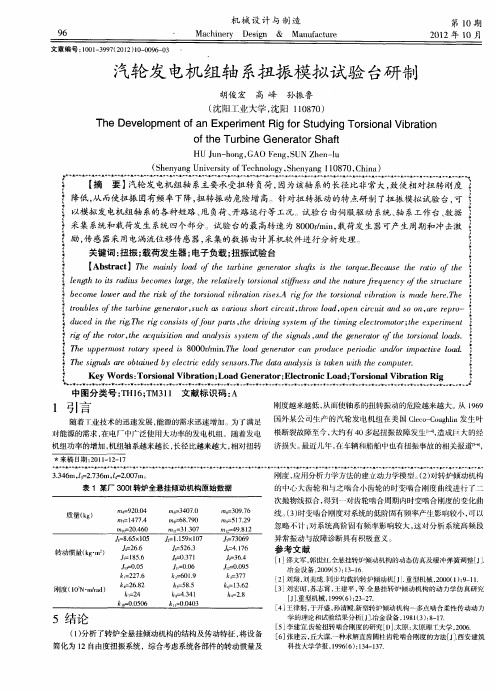

汽轮发电机组轴系扭振模拟试验台研制

2实验 台的构成及原理

试验台的轴 系由直流伺 服电动机 1 动,电机的转 速误差 驱 为± 5转 。 驱动电机 1 通过轴系 7 与负荷电机 9相连接 , 构成扭矩

机 9发 电 。当 负荷 电机 9的 电 子负 载产 生 变 动 时 , 电机 的扭 矩 ) 发 发 生 变化 , 轴 系 负荷 发 生变 化 , 而产 生 扭 振 。通 过发 讯 齿 轮 5 使 从

对地短路试验 电路 , 如图 5所示 。电路中电阻值为 5 1。手 02 动操作按钮 S 造成 l B, 0次短路故障。

6 . 惯性轮 7轴系 8电机座 9 荷电机 1. 台架 _ . 负 O试验

在轴系 的末端安装 的载荷发生器 , 可以通过控制电子负载,

模 轮 机 各 俄 荷 化,各 短 甩 荷 周 拟汽 发电 组的 牵 变 如 种 路、负 和 期

魁

一

0 5 l 0 1 5 2 0

U l U ZU 3 U 4 U

一

—

-

时间() s

图 1试 验 台的 组 成 l司服 电机 2弹 性 联轴 节 3 相 信 号 4轴承 座 5 讯 齿轮 _ f . 耀 . . 发

图 4 转角 波 动 曲线

3 . 对地 短路试验 .2 2

刚度 , J 分析 力学 方 法 的建 立 动力 学模 型 。 2对 转 炉倾 动机 构 应日 = 1 = ()

表 1某 厂 3 0 转炉 全 悬挂 倾 动机 构 原始 数 据 0t

的中心大齿轮和与之啮合小 齿轮的时变啮合刚度 曲线进行 了二 次抛物线拟合 , 得到一对齿轮啮合周期内时变啮合刚度的变化 曲 线 3 时变啮合刚度对 系统的低阶固有频率产生影响较小 , () 可以 忽略 计 ; 对系统 高阶固有频率影 响较大 , 这埘分析系统高频 段 异常振动与故障诊 断具有积极意义。

某轻型客车动力传动系扭振控制研究

因此 , 对传动系的扭振建模和仿真研究 , 提前 发现和解决扭振问题对汽车的传动系设计和匹配 具 有实 际意义冈 。

1 传 动系扭振分析

1 . 1 动力传动 系多 自 由度扭振 模型

汽车动力传动系的实际结构非常复杂 ,很难 直接计算各部件的转动惯量 、 扭转刚度和扭转阻

与 平动质 量 引起 的转 动惯量 组成 ,并按 照一 定 的

原则 转化 为等效转 动惯量 。 2 . 对 具有 较 大转 动 惯量 的部件 , 以其 回转平

在满足经济性和动力性要求的同时却加大了传动

系的扭转 振 动 , 增加 了扭 转振 动控制 的难度 , 扭 振

控 制措施 因此也变 得更加 重要l I 】 。

一

一

一

一

一

K1

—

一 Kl

磁 图 1 行驶 工况扭转模 型

0 0 e e e 0

K1 Kl +

一

—K2 K2 +K3 一K3

图 1中出现的 0 J 0 i 为转 e 动惯量 0 e , K为扭转 0 刚度 , i

1 6 技 术纵横

轻型 汽车技 术

2 0 1 3 ( 5 / 6 ) 总2 8 5 / 2 8 6

某轻型客车动力传动系扭振控制研究

吴旭静 王 军梅 李燕茹

( 南 京依维 柯汽 车有 限公 司 )

摘

要

为 了降低 汽 车动力传 动 系的扭振 , 本 文首先 建立 了某轻 型客 车 的传动 系多 自

山 O

式( 1 ) 中, T表示 气缸 对 曲轴 的扭转力 矩 。动力

学 方程 组( 1 ) 用如下 矩 阵表 达 :

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

tr in l v b ai n ts b d h e u t h w t a h s s s m e t r s h g e t p e ii n a d r l b l y ut b e f r o o a i r t e t e .T e r s l s o h t t i y t s o s e fa u e i h ts rc so n ei i t ,s i l o a i a

W u F i L u Hu n Yu n T n f i e , i a , a e g e

( h nUnv ri f e h oo y Wu a ies yo c n lg ) t T

【 b tatA hg - rc i i t os nlv rtn ts ss m frpw rd v hf o tevhc ae n A src] i peio dga t i a i ao t yt o o e r esa f h e ie bsd o h s n il ro b i e e i t l

主题词 : 动力传动轴

扭振

测试 系统

中图分类 号 : 474 文献 标识 码 : 文章 编号 :0 0 30 (0 20 " 0 10 U 6. A 10 —7 32 1 )6 0 5— 3 Di ia r i n lVi r to e s r m e se n we g t lTo so a b a i n M a u e ntSy t m o Po r Dr v ha to he Ve il ie S f ft h ce

下一个 上 升沿到来 时重 复该 过程 .直 到计 算 机得 到

所需要 的数 据点 为止 。图 3为脉 冲计数 原理 。

齿

汽 车动力 传动 系统 的扭振 测试 系统 主要 由传感 器模块 、 信号 采集模 块 和信号 分析 处理模 块组 成 , 如

图4

脉

计 数 钟 脉

பைடு நூலகம்

图 3 脉 冲 计 数原 理 不 恿

器开始 进行 下一个 周期 的计 数 。利 用 5 和 S。 信号 的上 升沿 去 触发 数 据锁 存 器记 录 当时 的计 数值 G, 同 时计 算机 读 取 数 据 锁存 器 的值 , 和 5 。 号 的 5 信

3 扭 振 数 字 化 测 试 系统

31 测 试 系 统 组 成 .

汽 车 技 术

△FC7 £ i -

.0 ,

() 1

对于 齿数 为 z的测量 齿盘 .利 用高 频时 钟脉 冲 计 数 得到 轴 系旋 转 1周 的时 间 死 为:

一

5 一 2

.

试验 . 试 ・ 测

的板卡扩展槽上 。 传感器模块 和信 号采集模块是 整个

扭振测试系统 的硬件组成部分 , 图 5 如 所示 。

』

图 4

扭 振 测 试 系 统组 成 不 葸

扭 振测 试系 统 的传 感器 模块 包括 测量 齿盘 和 电

涡流传感器 . 测量齿盘为专用 的测量齿 盘或 1 2齿 的 3

主飞轮齿盘 . 传感器采用 C SA1M一 A A电涡流传 T- 2 2 N 感器 , 内置信 号整形 电路 , 可实现开关 量输 出 ; 信号采 集模块包括工控机 、XI2 9 P 6 5 M数 据采集卡 和 S B 6 C -8 端 I接线 盒 3个部分 . 中信号采集 卡安装在 工控机 = 1 其

2 n K)  ̄(i - - 6 0

一

.

() 7

\l,

测得 1 周期 内测量 齿盘任 意相 邻两 齿 间轴系 个

的扭振 角位移 后 .利用计 算机 的处理 功能 可得 到扭

振 的角 速度 和角加 速度 .并利 用软 件包 实现扭 振 的

时域和频 域分 析及 显示分 析结 果

1 周期 的计 数 工作 .同时触 发高 频 时钟脉 冲计 数 个

电 涡流 传 感器

个3 2位计 数器 和 1 z的计 数频 率 。当计数 误差 0MH 在 2 范 围 内时 .该 测 试 系统 的理论 转 速测 试 范 围 ‰ 为 1 90 0r n  ̄ 0 mi .此 转 速测试 范 围可 满足 高速 和低 /

21 0 2年

第 6期

・

试验 ・ 试 ・ 测

信 号 采 集 卡

∑A= ∑C t i

轴 系 的平均转 速 为 :

6 O

:

() 2

: 0o( △ ) 6f/d

() 3

图 1 数 字 脉 冲 时序 法 扭 振 测 量原 理 不 蒽

如图 1 所示 .测 量齿 盘两侧 对置 安装一 对磁 电

1 前 言

汽车 发动机 在输 出转 矩 的同时也 将扭振 传递 到

2 数 字 脉 冲 时序 法 测 量 原 理

脉 冲时序 法是 在模 拟脉 冲计 数 法 的基 础上 发展

起来 的一种全 新 的扭振 测量方 法 。 其主要 原理 是 : 在

汽 车传动 轴 系。扭振 会 引起传 动轴 系断裂 和轴 上零

测量 齿盘 上 的磁 电传 感器输 出电压信 号 s、。 s, 0s 和

电压信号 经光 电隔离 、 幅 、 大 、 限 放 整形 、 单稳 态 和数 字 低 通 滤 波 等 环 节 组 成 信 号 调 理 电路 后 转 化 为 P M 矩 形 电压 脉 冲信 号 S S P 、 和 S, 。轴 系转 动 1

圈. 鉴相 器产 生 1 矩形 脉 冲 . 个 而测量 齿盘 上 的磁 电

测 量 齿 盘 的第 i 齿 经 过 传 感 器 的 瞬 时转 速 个 为:

n

:

6f 0o _

:

测 量 齿 盘 的第 i 齿 经 过 传 感 器 时 轴 系 向 前 个 ( 向后 ) 或 的扭 角 O 为 : i

2rn h) ,(i - r -

: —

.

传感 器产 生 z 齿 盘齿数 ) ( 个矩 形脉 冲 , 图 2所 示 。 如

s,

r ]

门 ] 门几 ] rn 广 门n几 厂 几 ]门

图 2 传 感 器 脉 冲示 意

r ]

() 6

若进 行并 齿处 理 ,即测 量齿 盘转 过 个 齿 时轴

时 间( 即传感 器 扫过 两 相邻 齿 间 隔 的时 间 ) 计算 出 ,

相邻 两 脉 冲间 隔的 平均 角 速度 以替代 瞬 时 角速 度 . 即可获 得扭 振引 起 的角速度 变化 规律 针对 数字 脉 冲时序 法 , 已开发 出专 门的信号 调理 卡 . 直接插 现 可 在计算 机 主板 的扩展槽 中与计算 机连接 使用 .其 功 能全 面 、 量精 度高 、 干扰 能力 强 。图 1为数字 脉 测 抗 冲时序 法扭 振测 量原理

假 设 高频 计数 时钟 脉 冲的频 率 为 厂,程控 分 频 0

.

器 的分 频数 为 d .从 第 i 个脉 冲的上 升 沿 开始 计 数 到第 i1个脉 冲 的上 升沿停 止计 数 , + 计数 值为 C , 则 测量 齿盘 第 个 齿转 过磁 电传感 器 的时间 △ : t为

轴 上安 装测量 齿 盘或光 电码 盘等 的等分结 构 .采用

数 字 电路 将传 感 器输 出信 号 整 形成 矩 形 脉 冲信 号 . 若 轴系存 在扭 振 .则相 邻两矩 形 脉冲序列 的间隔将

发 生改 变 .利用 晶振产 生 的高频 时钟脉 冲对 相邻两 脉 冲 间隔进 行计数 .得 到相 邻两 脉 冲间隔所历 经 的

a t mo ie p we r e s at e t n a v r e e vr n n . u o t o r i h s i d e s n i me t v d v f t o

Ke r s Po r d i e s a t To so a i r t n, s y t m y wo d : we rv h f , r i n lv b a i Te ts se o

系 向前 ( 向后 ) 或 的扭 角 o 为 : j

:

IdI( - i拄fn ) o i . i 2- △ 6 0. h -

一

:

.

利 用鉴 相 器产 生 的信 号 . s 的上升 沿 去 触发 高 频 时钟 脉 冲计 数器 对 S 和 5, 进行计 数 , 到 S 直 信 号 的下 一个 上升沿 到来 时刻计 数器 完成测 量齿 盘上

的扭振测 试工 具 。为此 , 结合 现有 的传感 器技 术 、 信

号 分析处 理技 术 和虚拟仪 器技 术 .采用数 字 脉冲 时

序 法原 理开 发 了汽 车动 力传 动轴 系高精 度扭 振数字

化测试 系统

基 金 项 目 : 校 研 究 生 创 新 基 金项 目( 目编 号 2 1 一 Y—D 0 7 。 在 项 0 0 Z J 一 1 )

测量 齿盘 的第 i 齿经 过传 感器 的 瞬时 角速 度 个

传感 器 .由被测 旋转 轴上 一个 凸块 或 凹槽作 为起 止

点 同磁 电传感器 组成 鉴相 脉 冲发 生装 置 鉴 相器 和

∞O 2: Fi 盯 去 z

∞ F

n

( , 斗 4 . 、 )

() 5 L 3

件 的破坏 . 同时还会 激发强 大 的噪声 . 这些 都会 严重 影 响汽 车 行驶 的安 全 性 、 坐 舒 适性 和 汽 车 寿命l 乘 l l 。 目前 . 随着人们 对 汽车功率 和速 度 的要求 不断增 强 . 使 得柴 油机在 乘用 车上 的应用 越来 越广泛 .同时用 户 对 汽车 乘坐 舒适 性 和 安全 性 的需 求 也不 断 提 高 . 汽 车制造 厂商 在不 断追求 汽 车节能 减排 、经济 性和 安 全性 的 同时 . 越来 越 多地研 究如何 减振 降噪 . 提高 汽车乘 坐舒适 性 汽车 减振 降噪 的研究 离不 开精确