我国现有万吨自由锻造水压机

中国新一代万吨水压机研制纪实

2006年12月30日,新华社向全世界播发了一条题为《我国制造出世界最大、最先进的1.5万吨水压机》的重要报道:“我国重要战略装备项目———中国首台、世界最大、最先进的1.5万吨水压机今天在黑龙江省齐齐哈尔市中国第一重型机械集团(以下简称中国一重)一次热负荷试车成功。

”“这台巨型设备由中国一重自行设计、自行制造和自行安装,它标志着我国重型锻造设备的设计制造水平已跨入当今国际领先行列,同时也标志着我国已具备自主生产高端大型锻造机械的能力”。

为满足国家重大工程项目的需求,确保国民经济的持续健康发展和振兴东北老工业基地战略目标的早日实现,党中央、国务院于2002年决定由中国一重自主设计制造一台当今世界最大、技术最先进的1.5万吨水压机。

经过一重人四年的艰苦攻关,这台投资1.5亿元并拥有完全自主知识产权的世界最大、加工能力最强、技术水平最先进的1.5万吨水压机终于成功问世。

作为国家最新一代的战略装备,这台水压机将有效地解决我国核电、水电、火电、船舶、冶金、石化、煤化工业以及国防装备等领域高端大型铸锻件所需,从而为更多领域的自主创新与科学发展奠定了坚实的基础。

一、黑龙江的二月,正是冬去春来、乍暖还寒的季节。

然而,坐落在齐齐哈尔市区的国家装备工业的领军企业———中国第一重型机械集团公司,在2002年2月18日这天晚上发生的一件“大事”,不仅让这里春意荡然无存,而且带来的还是雪上加霜:正在锻造30万千瓦低压转子的12500吨水压机突然发出一声闷响:自身的一根立柱轰然裂断。

立柱,是万吨水压机的“擎天之柱”。

四根立柱折了一根,真如“钢铁巨人”断了一条臂膀,顿时停止了运行。

这台12500吨自由锻造水压机,还是一重人在上世纪50年代建厂初期自行研制、自我使用的国内第一台最大型的水压机,1964年正式投产运行。

38个春秋,它为一重向国内外提供高端冶金设备、重量级加氢产品、尖端电力装备,为企业核心竞争力的提升和推进企业健康发展做出了巨大贡献。

中国首台万吨水压机研制者冯子佩

l 件 , 备总 重 9 1 吨 。面对这 项 光 6 设 05 荣 而 又 艰 巨的任 务 ,冯 子佩 配合 设 备

钼 、铬 钨 、铬 钒 合 金钢

锻 成 ,要 求有 很 高 且均 匀 的表 面 硬 度 、一 定 的

淬 硬层 和 过 渡 区 ,制造

下 放 到 车 间、 农村 劳 亏

家批 准第 一重机 厂增建 装置 ,按 第一设 计 院的一 米汞柱 真空度 ,需要 5 0 泵 。冯 子佩则认 为采用 空度就 足够 了。为此 ,一

需 的新 型 材料 设 备 ,16 年 ,国 家 要 91

求 第 一 重 机 厂 承 担 制造 3万 吨模 锻 水 压 机 、2 0 8 0毫 米热 轧铝 板 轧机 和 2 0 80

大截 面 的合 金 钢 锻 件 常有 产 生 白 点 的 危 险 ( 于 钢 水 中 的氢 ,在 锻 件 溶

难 度 大 、成 本高 。冯 子 佩 知难 而 上 ,参 考 早先

得 到 的部 分 苏联 工 艺资

料 ,动 手 改装 和 补 充必

要 的 加热 、淬 火 和 加工 的 自由锻 造水 压机 于 1 6 9 4年 正 式投入 设备 ,采用差 温加 热、

生 产 ,经 过 3 0年 满 负荷 生产 的 实 际考

聪 明才 智 ,和铸 钢 老 咖 思 广 益 ,提 出 砂箱 造 新方 案 ,大 大缩 短 了 占

仅用 1 0个 月 就铸 出了

每 件 平均 占用 大 铸坑 l 合格 ,创 造 了生产 新记 但这 项任务 尚未 全 就开 始了 ,他 因所谓 的

“大国重器”之父沈鸿初衷薪尽火传

“大国重器”之父沈鸿初衷薪尽火传作者:萧惑之来源:《中关村》2017年第12期前些年观看《大国重器》宣传片,乃至十年前浏览《振兴中国装备业》系列丛书,都情不自禁地联想起沈鸿先生。

从“国家博弈”、“国之砝码”、“赶超之路”、“智慧转型”,到“创新驱动”和“制造强国”……沈老沈鸿先生的身影在“天工开物”厚重悠扬的主题曲中向我们矫健走来。

《大国重器》之长卷,“将镜头对准了普通的产业工人和装备制造业企业转型升级创新中的关键人物,真实记录了他们的智慧、生活和梦想,再现了中国装备制造业从无到有,赶超世界先进水平背后的艰辛历程,展望了中国装备制造业迈向高端制造的未来前景”。

最近,我由浏览德国“工业4.0大革命”生发的惊讶,到反复地学习“中国制造2025”受到的极大鼓舞,更加怀念沈鸿老先生。

因之,我情不自禁地从书架上取下“尘封”多年的《沈鸿论机械科技》这部指导我当年编辑工作的案头书,重新阅读起来,蓦地想起是年沈老惠送我著作时的谆谆教导——“办报,既要切忌假大空,又要允许‘自由谈’,要用辩证唯物论和历史唯物论的观点去考虑问题……”当时听到心里似感“老生常谈”,后来在“办报”的实践中跌了几个“不大不小”的跟头后,才益发懂得沈老的话是多么重要。

今天重读这部封面已经发黄了的书稿,浮想联翩,温故知新,这部1986年问世的《沈鸿论机械科技》是中国机械工业发展的足迹,深谋远虑,脚踏实地,薪尽火传,记录的不正是沈鸿先生打造“大国重器”之初衷吗!通篇文字洋溢“自力更生”奋斗精神时光倒流至1958年7月,50岁的沈鸿先生已经任命为机电部副部长,他在党代会上奋笔疾书,给毛泽东主席写信,建议自己制造万吨水压机,这个初衷就是解决“中国制造”“生产母机”问题。

他激动地说,“机械工业,一说到大型、精密、复杂这三个名词,就可以把很多人吓住,而没有想,人家哪儿来的,为什么我们不行”。

“大水压机是制造大发电机、大轧钢机、大化工容器、大动力轴一类的锻件必须的设备。

国之重器,是这样锻成的

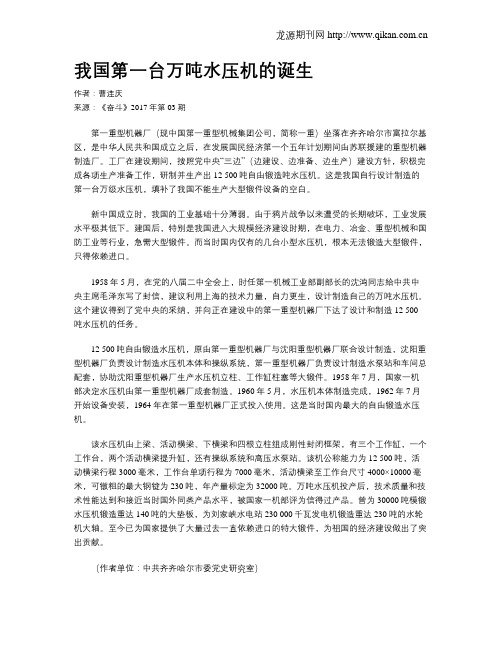

奋斗百年路启航新征程在古代,铁匠用铁锤为征战的士兵打造刀枪剑戟,而现代“铁匠”刘伯鸣通常这样介绍自己的工作:“我用的‘铁锤’可非同凡响——15000吨水压机锻造出来的都是名副其实的‘国之重器’。

”作为我国第一台万吨水压机和世界最先进的15000吨自由锻造水压机操作者,刘伯鸣从事锻造工作31年,创新了30多种锻造方法,开发了30余项新技术,打破了多项国外技术垄断,为我国在超大锻件制造领域赢得了国际话语权,展现了“大国工匠”的“大智慧”。

一场输不起的战斗走进中国一重的花园式厂区,置身高高的暗红色厂房,突然感觉人“变小”了。

举头望天,只见七八层楼高的厂房上方,都是横跨房梁的巨大“天车”在来回移动,发出巨大轰鸣。

在水压机锻造厂车间内,一个10米多长、5米多宽的巨型铁剪,正夹着一个烧得通红透亮的合金钢锭放到水压机前。

这个直径3米多的特型钢锭,在厚重的锻压模具和砧板间,随着“咣咣”的锻压声火星四射,很快就缩小了一大圈。

正是在这样的厂房里,刘伯鸣和工友们承接了不少“硬骨头活儿”,其中不乏重大装备国产化进程中里程碑式的产品。

核电站发电的关键设备——715吨常规岛整锻低压转子便是这里面的典型代表,其对钢材的冶炼、锻造要求极高,此前国际上只有日本能够生产。

为了掌握核电站建造的主动权,本世纪初,我国下决心实现核电站常规岛低压转子的国产化。

而首套1000兆瓦的常规岛低压转子锻造任务,就落在了刘伯鸣身上。

“当时我有点儿犯蒙,这是一场输不起的战斗。

”刘伯鸣坦言,“715吨,世界上最大的一个钢锭,没有任何技术经验可国之重器,是这样锻成的○江仲高文超本刊全媒体记者/许乐初心故事刘伯鸣在15000吨水压机旁指挥作业王建威/摄49奋斗百年路启航新征程供参考。

对我来说,无疑是一种挑战。

”在带领团队攻关的过程中,刘伯鸣无时不在思考工艺参数、琢磨锻件成形过程,近乎“着了魔”。

经过深思熟虑,他拿出一套独创的方案。

一次,刘伯鸣下班回家,看见妈妈正在揉面,就赶紧接过来,边陪妈妈说话边干活儿,不知不觉间把面团揉成了中间粗、两端细的低压转子形状。

我国第一台万吨水压机的诞生

我国第一台万吨水压机的诞生作者:曹连庆来源:《奋斗》2017年第03期第一重型机器厂(现中国第一重型机械集团公司,简称一重)坐落在齐齐哈尔市富拉尔基区,是中华人民共和国成立之后,在发展国民经济第一个五年计划期间由苏联援建的重型机器制造厂。

工厂在建设期间,按照党中央“三边”(边建设、边准备、边生产)建设方针,积极完成各项生产准备工作,研制并生产出12 500吨自由锻造吨水压机。

这是我国自行设计制造的第一台万级水压机,填补了我国不能生产大型锻件设备的空白。

新中国成立时,我国的工业基础十分薄弱。

由于鸦片战争以来遭受的长期破坏,工业发展水平极其低下。

建国后,特别是我国进入大规模经济建设时期,在电力、冶金、重型机械和国防工业等行业,急需大型锻件。

而当时国内仅有的几台小型水压机,根本无法锻造大型锻件,只得依赖进口。

1958年5月,在党的八届二中全会上,时任第一机械工业部副部长的沈鸿同志給中共中央主席毛泽东写了封信,建议利用上海的技术力量,自力更生,设计制造自己的万吨水压机。

这个建议得到了党中央的采纳,并向正在建设中的第一重型机器厂下达了设计和制造12 500吨水压机的任务。

12 500吨自由锻造水压机,原由第一重型机器厂与沈阳重型机器厂联合设计制造,沈阳重型机器厂负责设计制造水压机本体和操纵系统,第一重型机器厂负责设计制造水泵站和车间总配套,协助沈阳重型机器厂生产水压机立柱、工作缸柱塞等大锻件。

1958年7月,国家一机部决定水压机由第一重型机器厂成套制造。

1960年5月,水压机本体制造完成,1962年7月开始设备安装,1964年在第一重型机器厂正式投入使用。

这是当时国内最大的自由锻造水压机。

该水压机由上梁、活动横梁、下横梁和四根立柱组成刚性封闭框架,有三个工作缸,一个工作台,两个活动横梁提升缸,还有操纵系统和高压水泵站。

该机公称能力为12 500吨,活动横梁行程3000毫米,工作台单项行程为7000毫米,活动横梁至工作台尺寸4000×10000毫米,可镦粗的最大钢锭为230吨,年产量标定为32000吨。

力学——压强

【压力】垂直作用在物体表面上的力叫作“压力”。

力可以使物体产生形变。

例如,用木棒从各个角度挤压面团,可看到,当木棒离开后,面团上留下一个个的凹坑,这种使面团发生凹陷形变的力为压力。

压力是垂直作用在物体表面上,使物体表面凹陷的力。

其中“作用在物体表面上”一语,意味着表面上各点都是压力的作用点,“垂直物体表面”是压力的方向,“使物体表面凹陷”是压力产生的作用效果。

例如按图钉,其方向可以与墙面垂直,可与天花板垂直,也可与水平桌面垂直,无论这个面如何放置,压力的方向总是要与接触面相垂直的。

这是与其他力的一个根本区别。

【压强】垂直作用于物体的单位面积上的压力。

若用P表示压强,单位为帕斯卡(1帕斯卡=1牛顿/米2)。

对于压强的定义,应当着重领会四个要点:1.受力面积一定时,压强随着压力的增大而成正比例地增大。

2.同一压力作用在支承物的表面上,若受力面积不同,所产生的压强大小也有所不同。

受力面积小时,压强大;受力面积大时,压强小。

3.压力和压强是截然不同的两个概念:压力是支承面上所受到的并垂直于支承面的作用力,跟支承面面积大小无关。

4.压力、压强的单位是有区别的。

压力的单位是牛顿,踉一般力的单位是相同的。

压强的单位是一个复合单位,它是由力的单位和面积的单位组成的。

在国际单位制中是牛顿/米2,称“帕斯卡”,简称“帕”。

【压力和重力】压力和重力是两个不同的概念。

它们的施力物体,以及力的大小、方向、作用点都有区别。

重力的施力者是地球,方向(永远)竖直向下,作用点在物体的重心上。

压力的施力者是与受力物体接触的其他物体,本质是弹力,方向(永远)垂直于受力物体表面,作用点在受力物体的表面上。

可见,压力和重力是两种完全不同的力。

只有在某些情况下,压力和重力在数值上是相等的。

如物体压在水平地面上时,其重力与压力相等。

【帕斯卡】简称“帕”代号Pa。

为纪念帕斯卡而作为单位名称,他发现大气压强随高度而变化。

帕斯卡是国际单位制中压强P的单位。

沈鸿领导研制万吨水压机的社会因素

沈鸿领导研制万吨水压机的社会因素中国科学院自然科学史研究所孙烈张柏春摘要:1958~1962年,沈鸿总设计师在上海领导研制成功万吨水压机。

在研制过程中,沈鸿及其团队解决了一系列难题,取得多项技术创新和技术进步。

除了技术因素之外,水压机的立项和设计制造也受到“大跃进”等社会因素的影响。

这项工程带给我们许多有益的启示和经验,值得认真探讨、总结。

关键词:沈鸿万吨水压机技术创新社会因素20世纪60年代初,上海和东北的两台万吨级自由锻造水压机的相继投产,不但增强了中国生产大锻件的能力,而且带动了机械工业及相关行业的发展。

这两台自主研制的水压机也因之成为中国工业建设和科技发展的标志性成果,被广为称颂。

其中,以上海江南造船厂为主研制的120MN水压机是世界上第一台全焊结构的大型水压机。

沈鸿作为这台水压机的总设计师,为之倾注了大量的心力和智慧。

他在立项、设计制造、项目管理、人才培养、技术总结和技术推广等多个方面,发挥了关键作用。

沈鸿及其团队探索出的切实可行的技术路线,为项目的实施提供了可靠的技术保证。

然而,决定一个工程项目的成败并非仅限于技术因素。

抚今追昔,本文结合整理的史料,回顾沈鸿领导研制万吨水压机的艰难历程,初步分析政治气氛、经济状况、工业基础和国际环境等多种社会因素对该项目产生的影响,探讨技术创新背后的社会文化因素。

1 研制水压机的起因和决策包括大型水压机在内的重型机械是一个国家建立独立工业体系和强大制造业所必须的装备。

1949年后中国大力推进工业化建设,重工业和国防工业都急需大型压力设备。

然而,到20世纪50年代后期,中国尚未制造过大型水压机。

50年代初期沈阳重机厂等修复了几台日本遗留和赔偿的能力不超过25MN水压机。

1953年苏联曾建议中国“必须发展大型锻压设备”1,后来却并未提供相关资料。

而当时中国的设备条件和技术能力不足,也缺少制造重型机器的经验,只能靠引进解决所需。

“一五”期间,中国从苏联和东欧引进了一些水压机。

我国研制成功15000吨水压机

、 1 一 r — .

, — r .、 : ~ r 1

、 , r , , , r。 。 。 r f r

, , ~ 、 r

压机 , 成为 世界 上 吨位最 大 的水 压机之 一 , 而且 在 主机 结构 和控 制 系 统水 平 上 也 有全 面 提 高 , 目 是

前世界上最先进的重型 自由锻造水压机。1 0 水压机建设项 目, 20 年初开始启动 , 5 0 0 t 从 02 所有研

制工 作都 由一重 集 团的 技术人 员 独立完 成 , 有全 部 自主知 识 产 权 。待 与水 压 机 配 套 的操 作 机投 具

自由锻造水 压机 于近 E试 车成 功 。 我 国 15 t 是 98年研制 成 功万 吨水 压机 之后 又一 重 大装 备 成果 , 将 为生产 大型 锻件 提供 重要 的硬 件条 件 , 大 提升 电力 、 极 冶金 、 化 、 舶 行 业 设 备制 造 水 平 , 石 船 对加 快 振 兴 重大装 备 制造业 具有 重 大意 义 。

维普资讯

凝汽器冷却管在蒸汽侧的精蚀和 防止措施

电站辅机总第 1 0期(0 7N . ) 0 2 0 o 1

从 蒸 汽侧 的壳 体部 份 的腐 蚀 情 况 分析 , 常 可 通 在凝汽 器 的喉部 设 置导 流 板 , 以重 新 安 排 高 速 汽 流 的形状 , 尤其 不可 忽 视 冬 季冷 却水 温 度 较 低 而 引 起

管 的振 动 皆不 可少 。

板 的间距值 。在凝 汽器 设 计 中 , 应高 度 注 重 冷 却 管 束 的排 列 。蒸汽 流 中水滴 的分 布对 冷却 管 的腐蚀 起 着相 当重要 的作 用 , 对冷 却管 的受 迫振 动 , 但 蒸汽 流

” — ~ 、, c一 ~ ~ , ~ 一 c ~ ,c 、 Ⅸ ~ 、≈ Ⅸ ~

世界最大10万吨模锻液压机落户苏州昆山解读

世界最⼤10万吨模锻液压机落户苏州昆⼭解读世界最⼤10万吨模锻液压机落户苏州昆⼭中国⽬前最⼤的30000吨级模锻液压机,位于重庆市西南铝业集团有限公司,于1971年制造。

中国现有的⼤型锻压设备就锻压能⼒⽽⾔,仅相当于上世纪40年代德国和50年代初期美国、俄罗斯、法国所拥有的锻压设备能⼒,⽆法满⾜对⼤型航空模锻件产品⽣产的需要。

中国研制出全球最⼤的16500吨⾃由锻造油压机上海的世界最⼤⾃由锻造油压机进⼊调试阶段中国将建世界最⼤模锻压机可⽤于四代战机⽣产10⽉16⽇下午,记者从周市镇⾦秋经贸招商专场上获悉,与⼤飞机⼯程配套的⼤型模锻液压机项⽬——苏州昆仑先进制造技术装备有限公司正式落户周市镇。

该公司将联合清华⼤学等机构,整合各⽅资源,设计制造世界最⼤的10万吨⼤型模锻液压机。

这⼀项⽬标志着昆⼭市装备制造业发展掀开新的篇章,将改变世界航天航空业⼤型锻件⽣产格局。

据了解,苏州昆仑先进制造技术装备有限公司由市国科创投、爱博创投、启迪科技和清华⼤学颜永年教授等发起设⽴。

清华⼤学机械⼯程系长期从事装备制造技术研发,经过30多年的努⼒,以颜永年教授为带头⼈的研发团队,在⼤型模锻液压机的整体结构和技术⽅⾯取得了重⼤突破,研究成功了具有⾃主知识产权的预应⼒钢丝缠绕剖分/坎合技术等核⼼技术,已达到国际先进⽔平。

苏州昆仑先进制造技术装备有限公司将采⽤颜永年教授上述核⼼技术,从事重型机械装备的设计与制造。

到⽬前为⽌,世界范围内拥有4万吨级以上模锻液压机⽣产能⼒的国家只有美、俄、法3国。

颜永年教授研发的预应⼒钢丝缠绕剖分/坎合技术等核⼼技术,不仅是重型机械装备包括⼤型模锻液压机的核⼼技术,应⽤该项技术还成功设计了国家⼤型飞机⾃主研制所急需的8万吨模锻液压机等重⼤装备,使我国成为第四个具备4万吨级以上模锻压机⽣产能⼒的国家。

在昆建设实施的10万吨⼤型模锻液压机项⽬,将是国内最⼤的模锻液压机,将极⼤提升我国航空关键零部件的制造能⼒,使我国⼤型航空锻件的⽣产⽔平得到质的提升,并将改变世界航空⼤型锻件⽣产格局。

忘不了各方面支持和职工团队努力——记中国-重董事长吴生富

一

定要 自主设 计 、 自主制 造 , 且 技 并

/ 年 6 月,北京人民大会堂, 灯

—

到 世 界 五 大 洲 , 拓 国际 市 场 的势 开

术 参 数 要 满 足 当今 乃 至 未 来 4 0年

7 光璀璨 。

当 中国一重董事长吴生 富从有

得殊荣 ,我忘不 了各方 面的支 持和

职工 团 队 的努 力 。 ”

在 中 国 重 型 机 械 行 业 的 发 展

Байду номын сангаас

有 4项 。这 台完全 由国内 自主设计

制 造 、 界 最 大 、 能 最 先 进 的水 压 世 性

中 ,人 们 熟 知 的吴 生 富带 领 他 的 团 队独 树 一 帜 , 国家 、 为 为行 业 的 发 展

忘不 了各 方 面支持 和职 工 团 队努 力

记 中 国一重 董事 长 吴 生 富

口 由庆祝 蔡 静 李 明

了百亿元 产值 的历 史新平 台 , 成为

引 人 注 目 的蓝 筹 公 司 , 固 了 “ 稳 中 国 第 一 重 ” 龙 头 地 位 , 赢 得 国 的 更 际 市 场 的 “ 语 权 ” 话 。

机, 至今 已成 功锻造 出各类 锻件 1 5 万多吨 ,在 国家经济建设 中发挥 了 不可替代的作用 。

为 了保 证 创 新 能 力 持 续 不 断 ,

做 出了卓越 的贡献 。曾有 “ 国宝 ” 美

誉 的中国一重近 l 0年来 , 在振 兴东

北 老工 业 基 地 的征 途 中 ,实 现 了令

队在 重 型装 备 制 造 领 域 ,开 发 自主 程化成果 , 向行 业 提 供 共性 技 术 , 培 养 了 一 批 高 水 平 的 专 业 技 术 人

世界上最大的液压机

世界上最⼤的液压机 下⾯有店铺给⼤家介绍的世界上最⼤液压机,⼀起来浏览吧。

世界上最⼤液压机 2012年12⽉11⽇,由我国⾃主设计研制的世界最⼤模锻液压机,在四川德阳中国第⼆重型机械集团进⼊调试阶段,于2013年4⽉10⽇投⼊试⽣产。

这台8万吨级模锻液压机,地上⾼27⽶、地下15⽶,总⾼42⽶,设备总重2.2万吨。

巨型模锻液压机,是象征重⼯业实⼒的国宝级战略装备,世界上能研制的国家屈指可数。

⽬前世界上拥有4万吨级以上模锻压机的国家,只有中国、美国、俄国和法国。

其中美国在1955年前后建造了两台当时世界最⼤的4.5万吨模锻⽔压机,⼀直⽤到现在。

2001年,美国加州舒尔茨(Shultz)钢⼚,⼜建造了⼀台4万吨级模锻压机。

苏联在1961年前后建造了两台7.5万吨级的巨型模锻⽔压机。

法国在1976年向苏联购买了⼀台6.5万吨级模锻⽔压机,⼜在2005年与德国合作研制了⼀台4万吨级模锻压机。

中国在1973年建成第⼀台3万吨级模锻压机后,停滞了将近40年。

直⾄近两年爆发式地研制了多台巨型压机。

仅在2012年建成的就有3万吨(昆仑重⼯)、4万吨(三⾓航空)、8万吨(德阳⼆重)模锻压机各⼀台。

其中8万吨级压机,⼀举打破了前苏联保持了51年的世界纪录。

模锻压机主要⽤于制造航空、航天、核电、⽯化等领域的⾼强度钛/铝合⾦锻件。

如美国F15、F16、F22、F35战⽃机的钛/铝合⾦机⾝框架、起落架、发动机涡轮盘;美国波⾳747-787客机的钛合⾦起落架构件;俄国苏27、苏33、T50战⽃机的钛合⾦结构件;欧洲空客A320-380客机的钛合⾦结构件;乌克兰GT25000舰⽤燃⽓轮机直径1.2⽶涡轮盘等,都需要⽤上述巨型压机模锻成型。

其中美国波⾳747客机的主起落架传动横梁,采⽤TI-6Al-4V钛合⾦,锻件长6.20⽶,宽0.95⽶,投影⾯积4.06平⽅⽶,重达1545公⽄。

美国F-22战⽃机的后机⾝发动机舱,采⽤Ti-6Al-4V整体隔框闭式模锻件,长3.8⽶,宽1.7⽶,投影⾯积5.16平⽅⽶,重达1590公⽄,由威曼⾼登公司采⽤4.5万吨级模锻压机制造。

热模锻工艺介绍 180813

1)模锻锤: G=(3.5~6.3)KF(公斤) 2)热模锻压力机 P=(6.3~7.4)F(吨) 圆形锻件:P=8(1-0.001D)(1.1+20/D)2 FБbt 非圆形:P=8(1-0.001D)(1.1+20/D)2 (1+0.1 )FБbt 3)平锻机 P=5(1-0.001D)(D+10)2Бbt 4)螺旋压力机 P=KБbtF

热模锻压力机 (曲柄压力机)

和同样能力的模锻锤相比, 热模锻压力机的初次投资 大,但维护费用低,动力 消耗小。

和摩擦压力机模锻相比, 生产率较高,便于自动化。

热模锻压力机结构复杂, 制造条件要求高。

螺旋压力机种类:

摩擦螺旋压力机 电动螺旋压力机 离合器螺旋压力机 液压传动螺旋压力机

1、摩擦压力机靠飞轮积蓄 的能量工作,原则上可多次打击 干大活。实际有效打击次数不超 过3次。

键块分别紧固在锤头和下模座

的燕尾槽中。

•

燕尾使模块固定在锤头

(或砧座)上,使燕尾底面与

锤头(或砧座)底面紧密贴合。

•

楔铁使模块在左右方向定

位。键块使模块在前后方向定

位。

热模锻压力机与模锻锤相比,其 工作特性为: (1)静压成形,无震动和噪音; (2)机架和曲柄连杆机构的刚性 大,工作时弹性变形小; (3)滑块行程一定,每一模锻工 步只要一次行程完成; (4)导向精度和承受偏载的能力 强; (5)有上下顶件装置,便于锻件 脱模。

部分汽车件产品

转向系统 Steering System

制动系统 Braking System

传动系统 Drive System

➢ 转向系统 Components of Steering System

世界最大液压机

世界最大模锻液压机——中国二重集团8万吨级模锻油压机2012年12月11日,由我国自主设计研制的世界最大模锻液压机,在四川德阳中国第二重型机械集团进入调试阶段,于2013年4月10日投入试生产。

这台8万吨级模锻液压机,地上高27米、地下15米,总高42米,设备总重2.2万吨。

巨型模锻液压机,是象征重工业实力的国宝级战略装备,世界上能研制的国家屈指可数。

目前世界上拥有4万吨级以上模锻压机的国家,只有中国、美国、俄国和法国。

其中美国在1955年前后建造了两台当时世界最大的4.5万吨模锻水压机,一直用到现在。

2001年,美国加州舒尔茨(Shultz)钢厂,又建造了一台4万吨级模锻压机。

苏联在1961年前后建造了两台7.5万吨级的巨型模锻水压机。

法国在1976年向苏联购买了一台6.5万吨级模锻水压机,又在2005年与德国合作研制了一台4万吨级模锻压机。

中国在1973年建成第一台3万吨级模锻压机后,停滞了将近40年。

直至近两年爆发式地研制了多台巨型压机。

仅在2012年建成的就有3万吨(昆仑重工)、4万吨(三角航空)、8万吨(德阳二重)模锻压机各一台。

其中8万吨级压机,一举打破了前苏联保持了51年的世界纪录。

模锻压机主要用于制造航空、航天、核电、石化等领域的高强度钛/铝合金锻件。

如美国F15、F16、F22、F35战斗机的钛/铝合金机身框架、起落架、发动机涡轮盘;美国波音747-787客机的钛合金起落架构件;俄国苏27、苏33、T50战斗机的钛合金结构件;欧洲空客A320-380客机的钛合金结构件;乌克兰GT25000舰用燃气轮机直径1.2米涡轮盘等,都需要用上述巨型压机模锻成型。

其中美国波音747客机的主起落架传动横梁,采用TI-6Al-4V钛合金,锻件长6.20米,宽0.95米,投影面积4.06平方米,重达1545公斤。

美国F-22战斗机的后机身发动机舱,采用Ti-6Al-4V整体隔框闭式模锻件,长3.8米,宽1.7米,投影面积5.16平方米,重达1590公斤,由威曼高登公司采用4.5万吨级模锻压机制造。

中国第一台万吨水压机

中国第一台万吨水压机上海江南造船厂和上海重型机器厂研制的中国第一台万吨水压机,至今已经服役了半个世纪。

水压机(waterhydraulic forgingpress)是液压机的一个分支。

液压机以帕斯卡液体静压传动为基本工作原理,用乳化液、水或矿物油为工作介质,可分为水压机和油压机两大类。

水压机又可分为自由锻造水压机和模锻水压机。

其中自由锻造水压机主要用自由锻方式,来锻造大型高强度部件,如船用曲轴、重达百吨的合金钢轧辊等。

模锻水压机则用坯料在近似封闭模具中锻压成型的方式,来制造一些强度高、形状复杂,尺寸精度高的零件,如飞机起落架、发动机叶片等航空零件。

就像蒸馒头要揉面一样,锻造液压机不仅是金属成型的一种方法,同时也是锻合金属内部缺陷、改变金属内部流线、提高金属机械性能的重要手段。

自从1893年世界第一台万吨级(126MN)自由锻造水压机在美国建成以来,万吨级液压机作为大型高强度零件锻造核心装备的地位,就一直没有动摇过。

随着近代工业技术发展和两次世界大战的推动,大型液压机更是成为各工业化国家竞相发展航空、船舶、重型机械、军工制造等产业的关键设备。

俄罗斯在1935年制造了1.5万吨自由锻造水压机,日本制钢所室兰工厂在1940年从德国进口了一台1.4万吨自由锻造水压机。

二战中研制的各种飞机、坦克、军舰,乃至火车、汽车等民用产品里,都有重型液压机制造的关键部件。

到二战结束前,俄罗斯已经拥有4台超过万吨的大型水压机,美国更是超过10台,重型锻压设备便成为一个国家工业实力的象征。

美国宾夕法尼亚州伯利恒的莱赫重型锻造公司(Lehigh HeavyForge)已有100多年历史,这台10000吨自由锻造水压机可锻造270吨,直径3.3米的钢锭。

中国早期锻压设备概况由于各种因素影响,我国早期在大型锻压设备领域长期处于落后地位。

1931年日本侵占东北以后,在沈阳、大连建立机械厂,安装了20MN、40MN自由锻水压机生产锻件。

上海装备制造业力创三个“世界之最”

上海装备制造业力创三个“世界之最”

佚名

【期刊名称】《国防制造技术》

【年(卷),期】2009(0)4

【摘要】曾于20世纪60年代成功制造"万吨水压机"的上海重型机器厂有限公司,又诞生了三个"世界之最"。

2009年8月15日,由我国自主设计制造的目前世界最

大的1.65万吨自由锻造油压机,以及250吨/630吨?米锻造操作机和450吨电渣

重熔炉,在公司全面投入运用,标志着我国大型锻件极端制造能力跻身世界一流水平。

【总页数】1页(P28-28)

【关键词】重型机器厂;自主设计制造;世界一流水平;世界之最;电渣重熔炉;大型锻件;锻造操作机;自由锻造;大型铸

【正文语种】中文

【中图分类】F426.4

【相关文献】

1.上海科创中心建设系列院士沙龙“先进热处理技术在装备制造业创新中的关键作用” [J], 上海市热处理专业团体联合会

2.电站装备设备,上海要倚重的基础性战略行业第二篇:上海电站成套设备制造业如

何提升国际竞争力 [J], 刘平

3.14届上海国际机床展紧锣密鼓力邀高端装备制造业买家 [J],

4.上海装备制造业力创三个“世界之最” [J],

5.装备制造业,世博“发现之旅”——第十二届上海国际机床展全力打造装备制造

业的世博假期 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

万吨水压机

万吨水压机万吨水压机是我国自己设计制造的第一台大型自由锻造水压机,于1961年由上海江南造船厂制成投入生产。

这在当时的生产条件,以及生产设备来看,确是惊人的创举。

这种大型水压机可以产生上亿牛顿的压力,它能把九百吨,以至上千吨加热后的钢材像揉面似的压制成各种不同形状的钢件。

这种经过锻压过的铁块,其内部变得密实、均匀,而且有韧性,制成车轴、车轮等不易断裂。

是造船厂以及重型机械制造厂在生产上不可缺少的设备。

这台水压机有两个特点:其一是既重又大,它的主机重2200多吨,高23.6米,基础深入地下40米,共有4万多个零件,其中有13个大件,6个主缸,4根大立柱,3个大横梁。

水压机的4根大立柱每根大约有18米高,1米粗,80吨重。

每根立柱都有几个大螺帽,一个大螺帽就有5~6吨重。

三个大横梁(上横梁,下横梁,动横梁)每个都有几百吨重。

其二是精密,3500牛顿/厘米2的高压水要用12台高压水泵,16个高压容器和100多个高低压阀门进行联动控制,有关机件都必须有高度的精密性、密封性、准确性和灵活性。

万吨水压机一般用于锻造、冲压、挤压、拉伸、起重、打包等需要较大压力的工作。

如,锻造大型发电机转子轴、大型轧钢机机架、万吨轮发动机主轴、炮管、导弹外壳等特大型的机件。

1961年12月,江南造船厂成功地建成国内第一台12000吨水压机,为中国重型机械工业填补了一项空白。

由于经济建设发展迅速,电力、冶金、重型机械和国防工业都需要大型锻件,当时国内只有几台中小型水压机,根本无法锻造大型锻件,所需的大型锻件只得依赖进口1958年5月,在中共八届二中全会上,第一机械工业部副部长沈鸿给中共中央主席毛泽东写了一封信,建议利用上海的技术力量,自力更生,设计制造自己的万吨水压机,彻底改变大型锻件依赖进口的局面。

内燃机朋友,你知道汽车为什么能在路面上行驶吗?它有为什么要喝油呢?其实这都是汽车内部的内燃机在起到的作用,它的功劳可大了。

这是一台汽车常用四冲程汽油发动机解剖装置,你可以通过观看内燃机的自动演示,了解内燃机的工作原理,若你觉得好不够的话,你还能亲自动手操作。

世界最大10万吨模锻液压机落户苏州昆山

世界最大10万吨模锻液压机落户苏州昆山中国目前最大的30000吨级模锻液压机,位于重庆市西南铝业集团有限公司,于1971年制造。

中国现有的大型锻压设备就锻压能力而言,仅相当于上世纪40年代德国和50年代初期美国、俄罗斯、法国所拥有的锻压设备能力,无法满足对大型航空模锻件产品生产的需要。

中国研制出全球最大的16500吨自由锻造油压机上海的世界最大自由锻造油压机进入调试阶段中国将建世界最大模锻压机可用于四代战机生产10月16日下午,记者从周市镇金秋经贸招商专场上获悉,与大飞机工程配套的大型模锻液压机项目——苏州昆仑先进制造技术装备有限公司正式落户周市镇。

该公司将联合清华大学等机构,整合各方资源,设计制造世界最大的10万吨大型模锻液压机。

这一项目标志着昆山市装备制造业发展掀开新的篇章,将改变世界航天航空业大型锻件生产格局。

据了解,苏州昆仑先进制造技术装备有限公司由市国科创投、爱博创投、启迪科技和清华大学颜永年教授等发起设立。

清华大学机械工程系长期从事装备制造技术研发,经过30多年的努力,以颜永年教授为带头人的研发团队,在大型模锻液压机的整体结构和技术方面取得了重大突破,研究成功了具有自主知识产权的预应力钢丝缠绕剖分/坎合技术等核心技术,已达到国际先进水平。

苏州昆仑先进制造技术装备有限公司将采用颜永年教授上述核心技术,从事重型机械装备的设计与制造。

到目前为止,世界范围内拥有4万吨级以上模锻液压机生产能力的国家只有美、俄、法3国。

颜永年教授研发的预应力钢丝缠绕剖分/坎合技术等核心技术,不仅是重型机械装备包括大型模锻液压机的核心技术,应用该项技术还成功设计了国家大型飞机自主研制所急需的8万吨模锻液压机等重大装备,使我国成为第四个具备4万吨级以上模锻压机生产能力的国家。

在昆建设实施的10万吨大型模锻液压机项目,将是国内最大的模锻液压机,将极大提升我国航空关键零部件的制造能力,使我国大型航空锻件的生产水平得到质的提升,并将改变世界航空大型锻件生产格局。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

我国大型自由锻造水压机

东北的第一重机厂(12000吨1台、6000吨1台),15000t已投产

西南的第二重机厂(12000吨1台)(16000T已经调试好)

华东的上海重机厂(12500吨水压机1台) ,16500吨油压机1台已投产

上述表中我国140MN(14000吨)级的水压机自由锻可能是指中国二重集团计划中的的新建水压机,但是现在二重集团已改变原来计划,要建造16000吨级的水压机了,以便超过一重集团的15000吨的水压机(2006年已建成并投入使用),保持“中国最大的重型机器制造企业”的地位。

上海电气集团公司重工集团下属的上海重型机器厂有限公司已建成16500吨油压机。

我国洛阳的中信重工(即过去的洛阳矿山机器厂)18500吨自由锻造油压机和750吨•米锻造操作机即将在2009年上半年建成投产。

上海重型机器工1961年建成的12500吨自由锻水压机,开档尺寸为5.3米、高6米。

同上,上海重型机器厂12500吨自由锻水压机侧向视图

上海重型机器厂12500吨水压机工作图同上

上海重型机器工1962年建成的12500吨自由锻水压机

第一重型机器厂1964年投产的12000吨水压机,开档尺寸为5.4米、高6米。

中国第二重型机器厂1968年从捷克斯洛伐克引进一台12000吨水压机,开档尺寸4.7米、高5.5米。

(显然在我国原来的三台万吨水压机中,二重的开档尺寸明显偏小)

2009年6月30日,中国二重锻造厂水压机车间新安装的400吨米锻造操作机热负荷试车成功,与120MN水压机配合,锻制出2支钢锭重77吨的支承辊锻件毛坯和1支钢锭重153吨的支承辊锻件毛坯。

二重12000吨水压机在锻造轧辊锻件, 与其匹配的是400吨·米锻造操作机。

二重紧紧抓住锻造操作机的配备工作,从与××吨水压机配套的100/250吨·米锻造操作机和与12000吨水压机配套的400吨·米锻造操作机,一直到与16000吨水压机配套的250/750吨·米锻造操作机。

一重集团2006年底建成的15000吨自由锻水压机,开档尺寸7.0米、高8米。

一重集团2006年12月底投产的15000吨自由锻水压机

一重集团15000吨自由锻水压机正在作业,左边应当是新装备的与其配套的630吨·米的锻造操作机。

上海电气重工集团上海重型机器厂2009年6月投产的16500吨油压机,开档尺寸为7.5米、高8米。

上海重型机器厂16500吨油压机

上海重型机器厂与16500吨油压机配套的250/630吨·米锻造操作机。

德国西马克SMS Meer公司设计制造。

2009年8月15日上午举行开锤仪式

上海重型机器厂16500吨油压机与250/630吨米锻造操作机联动工作

二重2008年2月21日投产的16000吨自由锻水压机,开档尺寸为7.0米、高8米。

洛阳中信重工2010年建成的18500吨自由锻油压机,并配备有德国公司DDS公司制造的250/750吨·米锻造操作机与其配合工作。

上海重型机器厂12000吨油压机开档尺寸为5.3米、高6米;

上重16500吨油压机开档尺寸为7.5米、高8米。

一重集团12500吨水压机开档尺寸为5.4米、高6米;

一重15000吨水压机开档尺寸为7.0米、高8米。

二重集团12500吨水压机开档尺寸为4.7米、高5.5米;

二重14000吨水压机开档尺寸为6.5米、高7.5米。

2006年下半年起二重集团新建水压机发生急剧变化, 由原来14000吨扩大为16000吨。

水压机开档尺寸肯定也相应增大。

6.3米。