CABLE焊接工艺讲解

焊接工艺

屏蔽层另接接地导线

整齐平整剪去拉出的屏蔽皮,焊接地导线,根据 需要选用线径,再用Φ1mm锦丝线绑扎4mm~6mm,并 涂覆硝基润胶液Q98-1,最后屏蔽皮与接地导线焊接处 用热齐平整剪去拉出的屏蔽皮,在屏蔽皮外用Φ0.8mm 镀银铜线紧绕5~6圈,锡焊后再绕1~2圈,引出接地, 最后在屏蔽皮与镀银铜线焊接处及镀银铜线用热缩套 管保护。

第四章 多芯电缆连接器使用热缩套管的处理要求 第五章 多芯电缆的标记要求 第六章 多芯电缆的检查 第七章 多芯电缆包装、运输和储存要求

培训内容

第五章 多芯电缆连接器的热缩处理要求 第六章 多芯电缆的标记要求 第七章 多芯电缆的检查 第八章 多芯电缆包装、运输和储存要求

序

在现代电子产品的设计中,为便于组装、维修和更换,并 且由于系统的庞大,通常采用分立的电路单元或独立的分机结 构形式。在单元与单元、分机与分机、分机与机柜、机柜与机 柜之间,多采用各种类型的接插件、连接器进行电气连接。这 些连接形式利用了连接器的各种结构形式,使单机/机箱、机 柜紧凑、连接快速、电气可靠、维修方便,利于生产。

轻轻刮去镀膜导线端头表面金属膜,长 度一般为: 15mm~20mm;芯线剥头长度为5mm; 用热收缩套管将刮去金属表面的部分进行 热缩保护。

第二章 多芯电缆线束的制作

2.1 多芯电缆护套的种类与选用要求

由于多芯电缆都是多根导线组成,因此对 这些线束或扎制、或用套管式的套子穿套。

选用什么样的套管进行电缆的穿套呢?在 什么场合可以不穿套套管而进行扎制呢?

不同型号的连接器其接触偶的长度是不 同的,因此应按接触偶长度加工导线端头, 切剥后的芯线应立即进行压接。当使用屏蔽 导线时,只能对其芯线压接,屏蔽层应进行 转接后再压接。

1.3 几种线材的加工

ffc热压焊接工艺

ffc热压焊接工艺FFC热压焊接工艺FFC(Flat Flexible Cable)是一种柔性电缆,广泛应用于电子产品中的连接线路。

而FFC的焊接工艺中,热压焊接是一种常用的方法。

本文将详细介绍FFC热压焊接工艺的原理、步骤和注意事项。

一、热压焊接原理热压焊接是利用热和压力将焊接材料熔化,并在冷却过程中形成焊接连接的一种焊接方法。

在FFC热压焊接中,焊接头与导体之间的金属层在高温和高压的作用下熔化,形成稳定可靠的焊点连接。

二、热压焊接步骤1. 准备工作:将需要焊接的FFC和焊接头准备齐全,并确保焊接头表面清洁无污染。

2. 设定温度和压力:根据焊接材料的特性,设定适宜的温度和压力,以确保焊接质量。

3. 加热:将FFC和焊接头放置在热压焊接机的加热区域,加热时间根据焊接材料和厚度来确定。

4. 施加压力:加热后,使用机械手或气动装置施加适当的压力,使FFC与焊接头之间的金属层熔化并形成焊点连接。

5. 冷却:在施加压力的同时,冷却系统开始工作,快速降温,促使焊点迅速凝固和固化。

6. 检验:焊接完成后,对焊点进行质量检验,包括焊点的外观、电阻和可靠性等方面的测试。

三、热压焊接注意事项1. 温度和压力的设定应根据具体焊接材料和厚度来确定,过高或过低都会影响焊接质量。

2. 焊接头的表面应保持清洁,避免污染和氧化对焊接质量的影响。

3. 加热时间应控制在适当范围内,过长或过短都会导致焊接质量不稳定。

4. 施加压力时要均匀稳定,过大或过小的压力都会影响焊接质量。

5. 冷却过程应迅速,可以采用冷却系统来加速冷却速度,以确保焊点的凝固和固化。

6. 检验焊点质量时,要注意外观是否完整,电阻是否正常,焊点的可靠性是否达到要求。

总结:FFC热压焊接工艺是一种常用的焊接方法,通过热和压力的作用,将FFC与焊接头形成稳定可靠的焊点连接。

在实施热压焊接时,需要注意温度和压力的设定、焊接头的清洁、加热时间的控制、施加压力的均匀稳定、冷却过程的迅速以及焊点质量的检验。

同轴电缆焊接工艺_概述及解释说明

同轴电缆焊接工艺概述及解释说明1. 引言1.1 概述同轴电缆焊接工艺是一种常见的用于连接同轴电缆的技术。

同轴电缆作为一种广泛应用于通信、电视、无线网络等领域的传输介质,其连接的可靠性和稳定性对于整个系统的运行至关重要。

因此,对同轴电缆的焊接工艺进行深入研究和探索具有重要意义。

1.2 文章结构本文将分为五个部分进行阐述。

第一部分是引言,主要介绍了同轴电缆焊接工艺及文章结构。

第二部分将详细概述同轴电缆焊接工艺的基本原理、重要性以及工艺流程。

第三部分会对同轴电缆焊接工艺进行详细解析,包括准备工作和材料准备、焊接设备和技术要点以及焊接步骤和注意事项。

第四部分将探讨焊后处理和质量控制方面的内容,包括焊后处理工作流程、质量控制方法与标准要求以及常见问题及其解决方法。

最后一部分是结论,总结概括了主要观点和结果,并对同轴电缆焊接工艺的优劣势及未来发展趋势进行分析。

1.3 目的本篇文章的目的在于全面介绍同轴电缆焊接工艺,包括其基本原理、重要性、详细步骤以及相关的质量控制方法。

通过深入了解该工艺,读者可以掌握同轴电缆焊接的技术要点,并在实际应用中确保焊接质量和可靠性。

此外,对比其他类似工艺的优劣势及未来发展趋势的分析,有助于读者形成对该领域发展方向的认识和思考。

因此,本文将为感兴趣的读者提供一份有关同轴电缆焊接工艺概述及解释说明的全面参考资料。

2. 同轴电缆焊接工艺概述2.1 同轴电缆的基本原理同轴电缆是一种常用于传输高频信号和宽带数据的电缆。

它由内导体、绝缘层、外导体和外护套组成。

内导体负责传输信号,而外导体用于屏蔽干扰信号。

这种结构使得同轴电缆具有良好的传输性能和抗干扰能力。

通过在两端焊接同轴电缆,可以实现电气连接,并确保信号稳定地传递。

同轴电缆焊接工艺的重要性在于保证焊接点具有较低的噪声和损耗,以及良好的信号传输质量。

2.2 焊接工艺的重要性同轴电缆焊接过程中,正确选择合适的焊接设备、材料和技术要点至关重要。

电缆线的压接与焊接工艺

电缆线的压接与焊接工艺简介焊接一、剥外皮剥除导线绝缘皮可采用化学、热或机械的方法。

要求:1.导线的导体切断面垂直于导线纵轴线。

2.所有股线长度一致。

3.导线没有刮伤、划痕、断开、压扁或其他损伤。

4.加工后的绝缘皮的切口整洁,没有任何刺穿、拉伸、磨损、变色、烧焦或烧坏。

二、焊接要求1.焊料填充基本平滑,对连接的部件/导线呈现良好湿润。

2.部件/导线的轮廓容易分辨。

3.焊料在被连接部件/导线上形成羽毛状边缘。

4.填充呈凹面状。

一)导线/引线准备,上锡要求1.多股线均匀地敷上一层薄薄的焊料,导线股线易于辨识。

2.接近绝缘皮末端上锡的股线长度不大于1个线径。

二)导线绝缘皮-间隙1.导线的绝缘皮末端与焊料之间有1个线径大小的绝缘间隙三)绝缘套管1.绝缘套管覆盖连接器接线柱以及伸出导线绝缘皮4倍线径。

2.绝缘套管末端到连接器接线柱进入连接器插入点的间距等于1倍线径。

四)连接要求1.导线/引线与接线柱界面之间有100%的焊料填充。

2.焊料润湿导线/引线和接线柱,形成一个可辨识的填充,呈羽毛状外延出一个平滑的边缘。

3.焊接连接内导线/引线的轮廓可清楚辨识。

压接任何导线的端子其关键是导线与接线柱的连接。

接线柱包括接线片与接头。

所有的手工工具应该使用一种形式的机械装置来控制压接操作,以使一旦压接操作开始后,压接工具不能被打开直到整个压接循环完成。

一、冲压成形接头—开口连接筒一)、冲压成形接头—开口连接筒—绝缘皮支撑压接1. 绝缘皮全部进入并伸过绝缘皮压接翼。

2. 绝缘皮压接不能切断或损坏绝缘皮。

3 . 绝缘皮压接翼要全部包覆并夹紧绝缘皮。

二)冲压成形接头—开口连接筒—绝缘皮检查窗1.绝缘皮和导体的界线于检查窗的中间三)冲压成形接头—开口连接筒—导体刷1.导体股线从导体压接端稍微伸出一点。

四)冲压成形接头—开口连接筒—钟形开口1.导体压接区俩段都有钟形压口。

2. 导体入口端的钟形压口高度是接头/接线柱金属材料厚度的2倍。

pcb焊接工艺流程及讲解

pcb焊接工艺流程及讲解英文回答:PCB soldering, also known as PCB assembly, is acritical process in electronics manufacturing. It involves attaching electronic components to a printed circuit board (PCB) to create a functional electronic device. The soldering process ensures proper electrical connections between the components and the PCB.There are several steps involved in the PCB soldering process:1. Component Placement: The first step is to place the electronic components on the PCB according to the design specifications. This can be done manually or with the help of automated pick-and-place machines.2. Solder Paste Application: Solder paste, a mixture of solder alloy particles and flux, is applied to the PCB padsusing a stencil or a dispensing machine. The solder paste helps in forming a strong bond between the components and the PCB.3. Reflow Soldering: In this step, the PCB with the components and solder paste is passed through a reflow oven. The oven heats the PCB to a specific temperature, causing the solder paste to melt and form a liquid state. Theliquid solder then solidifies as the PCB cools down,creating strong electrical connections.4. Inspection: After the soldering process, the PCB is inspected for any defects or irregularities. This can be done visually or with the help of automated inspection systems. Any faulty connections or solder joints are identified and rectified.5. Cleaning: The PCB is cleaned to remove any flux residues or contaminants that may have been left behind during the soldering process. This is important to ensure the long-term reliability of the PCB.6. Testing: Once the PCB is cleaned, it undergoes thorough testing to ensure that all the components are functioning properly. This can include functional testing, electrical testing, and performance testing.The PCB soldering process requires skilled technicians who are experienced in handling electronic components and soldering equipment. It is important to follow industry standards and guidelines to ensure the quality andreliability of the soldered PCBs.中文回答:PCB焊接,也被称为PCB组装,是电子制造中的一个关键过程。

线缆焊接

一、线缆焊接1.知识点1.1锡焊的条件﹛初级﹜为了提高焊接质量,必须注意掌握锡焊的条件。

⑴被焊件必须具备可焊性。

⑵被焊金属表面应保持清洁。

⑶使用合适的助焊剂。

⑷具有适当的焊接温度。

⑸具有合适的焊接时间。

1.2焊接材料﹛中级﹜凡是用来熔合两种或两种以上的金属面,使之成为一个整体的金属或合金都叫焊料。

这里所说的焊料只针对锡焊所用焊料。

常用锡焊材料:⑴管状焊锡丝⑵抗氧化焊锡⑶含银的焊锡⑷焊膏导线的连接有三种基本形式:﹛中级﹜1) 绕焊:操作步骤如下:①去掉导线端部一定长度的绝缘皮;②导线端头镀锡,并穿上合适的热缩套管;③两条导线绞合,焊接;④趁热把套管推倒接头焊点上,用热风或用电烙铁烘烤热缩套管,套管冷却后应该固定并紧裹在接头上。

这种连接的可靠性最好,在要求可靠性高的地方常常采用。

2) 钩焊将导线弯成钩形钩在接线端子上,用钳子夹紧后再焊接。

这种方法的强度低于绕焊,但操作简便。

3) 搭焊把经过镀锡的导线搭到接线端子上进行焊接,仅用在临时连接或不便于缠、钩的地方以及某些接插件上。

这种连接最方便,但强度及可靠性最差。

2. 操作要点2.1 导线的上锡要求﹛初级﹜10%a)焊料润湿导线的上锡部分,并浸透多股线里面的线股;b)接近绝缘皮末端处未上锡的股线长度不大于1个线径;c)焊料涂覆平滑,线股轮廓可辨识。

2.2 温度的选择﹛初级﹜20%焊接种类截面积≥2.5m㎡时选用温度焊接时间有铅焊接380℃±7 2—5秒无铅焊接390℃±7 3—5秒2.3 焊点的要求﹛初级﹜35%2.3.1 饱满,无假焊,缺焊。

2.3.2PCB板上的焊点要求正面透锡。

2.4 焊线要求﹛初级﹜ 35%2.4.1焊接PCB端时,导线绝缘层不能接触PCB,其端面距PCB面间隙在0.5—1.5之间。

2.4.2绝缘导线的绝缘层与焊点之间的距离要求:a)导线的绝缘层C与焊点之间的间隙C等于导线的直径;b) 绝缘层与焊点之间的间隙不大于2倍直径或小于1.5毫米。

线缆焊接制作工艺流程

线缆焊接制作工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!按照[线缆焊接制作工艺流程]为主题,以实际应用情况写一篇流程,回答要求步骤详细,回答字数不少于1200字。

Cable焊

一、焊錫外觀要求標準

f. 焊錫後不可有芯線絕緣皮燙傷/破皮/短路/股線分離/PCB板面芯線交叉/ 錯位等情形. g. 焊鍚溫度及時間需確實控制,避免因溫度過高或加溫時間太長而造成內 部芯線絕緣皮熔化. h. 鍚情形良好情況下, 鍚點高(厚)度愈小愈好. i. 芯線焊接後,在另件面上芯線導体外露部份需小於0.5mm. j. 芯線剪切後,由焊點外觀上必需能分辨出導体輪廓,不可全部剪平. k.運送時須避免CABLE焊點根部處芯線斷裂, 導致產品功能失效.

三、常見不良現象

Kapton未帖到位

不良品

線材變硬后折斷

不良品

三、常見不良現象

Twin Coaxial線絞 線導致芯線斷裂 中端燙傷Teflon 不良品

不良品

三、常見不良現象

鐵殼爪子壓破皮 不良品

三、常見不良現象

冷焊 不良品 爪子斷裂 不良品

三、常見不良現象

焊接后端子Flux殘留 不良品

焊接后端子Flux殘留

不良品

不良品

孔內焊料充滿少於 75%

不良品

連焊 不良品

錫珠阻塞PIN孔 不良品

端子超出偏移PAD 不良品

空焊 不良品

The end !

焊錫合格 良品 爬錫 不良品

三、常見不良現象

焊接 OK 良品 虛焊

不良品

三、常見不良現象

芯線浸錫合格

良品 芯線浸錫后分叉 不良品

三、常見不良現象

編織吃錫飽滿 良品 編織散亂,吃錫很少 不良品

三、常見不良現象

虛焊

不良品 編織斷裂 不良品

三、常見不良現象

芯線在隔欄邊卡斷

不良品 FPC Trace從焊點根 部斷裂 不良品

2.焊鍚要求:

CABLE制作流程讲解

沾錫不良圖示

銅絲分岔

連

錫

工段十一:焊芯線

1.將各色線按待焊錫順序排 列好。

2.將沾錫芯線去皮口靠近 PIN針凹槽,按照色位圖 焊至連接頭膠芯相應PIN 位上。

烙鐵溫度380℃±20℃

焊接時間:1.0-1.5s 約5-10分鐘用海棉沾非 離子水擦拭烙鐵頭一次.

注:焊接時先焊中間PIN位,再焊小邊PIN最後焊大邊

2.將線材待去皮端靠緊尺寸檔板, 再將線材放入去皮刀口內.

3.腳踩去皮機踏板將線材去皮.

去皮端靠緊尺寸檔板

線材放入去皮刀口內

工段三:兩頭去皮

4.檢查無去斷銅絲、去 皮不齊、漏去皮等不 良後流入下工站.

去斷銅絲不良圖示

膠皮未去平整不良圖示

工段四:兩頭編織後翻

1.將兩頭編織/地線全部 後翻.

編織後翻 編織後翻

焊接時間:2.0-3.0s

烙鐵溫度430℃±20℃

焊點高度不可超出連接 頭鐵殼平面

焊鐵殼(對角點焊)

2.作業順序

待焊物置於 烙鐵頭下方

預熱

焊鐵殼(對角點焊)

2.作業順序

加錫

移開錫絲

移開烙鐵

工段二十:鉚壓鐵殼頸部

1.將連接頭大邊朝上,小邊朝 下放入鉚壓機內,連接頭一 定要與治具吻合 2.用手將線材盡量把線材往鐵 殼內推,固定好之後把鐵殼 頸部鉚壓成“||”狀,且壓 的長的要4mm以上。

不搖擺

注:如連續測試出三條不良品,測試人員須叫

線長分析原因.

工段十四:打熱熔膠

1.將連接頭按大邊朝下,小邊 朝上的方向裝入治具內固 定穩. 2.左手拇指按住連接頭,右手 拿線材將連接頭置於射料 嘴下,啟動熱熔膠機在連 接頭錫點部位均勻打滿熱 熔膠.

CABLE加工工艺规范

1.3 剥芯线 (Peel core wire)

1. 全剥:将需要剥掉的芯线绝缘皮完全拉离芯线。 Wholly peeling: Insulation of wire had pulled off.

2. 半剥:将需要剥掉的芯线绝缘皮拉开,但仍套在芯线上。 Peel a half insulation:Insulation should put aside a half part in conductor.

1.1 脱外皮 (Cut off Jacket)

— 根据脱皮长度调整好脱皮机的定位螺杆。 In accordance with the length of jacket to adjust positioning bolt of machine.

合格(OK)

— 将线材脱皮端顶住定位杆,紧靠刀口。 Used top of cable adjoin positioning bolt of machine, abutted blade.

— 预 锡 (Immerse the tin) …………………………………………… 1.7

— 焊 锡 (Soldering) …………………………………………………… 1.8

— 目视锡点 (Tin spot inspection) ……………………………………… 1.9

— 电 测 一 (The first Electric Testing) ……………………………… 1.10

机器设备:剥线钳,热剥机 Equipment : divesting clamp, Hot divesting machine

— 剥皮时外皮不可有撕裂现象。

Page 5 of 93

全剥 半剥

MAX:0.4MM

外皮撕裂 绝缘皮未完全切断

CABLE焊接培训资料解析

锡丝焊接条件:

项次 1 2 3 4 合金成分 Sn63-Pb37 Sn60-Pb40 Sn55-Pb45 Sn50-Pb50

Sn :锡 Pb:铅

熔点(℃) 183 183-190 183-203 183-216 湿润与扩散率(%) 100 100 90 85

锡膏焊接条件:

项次 合金成分 熔点(℃) 湿润与扩散率(%)

2

1、焊接的基本理论 什么是焊接? 焊接是一种冶金学上的技术,它是通过烙铁熔化的填充金属(锡丝) 润湿特性将两个金属 (导体与插头的Pin针)表面,凝固在一起而形成一 种强度连接的结构。

3

2、焊料基本常识

焊接材料

材料有:锡丝 、锡膏; 锡丝规格: OD:0.3~ 1.6mm, 锡膏规格:高温锡膏 和 低温锡膏,

25

8.安全注意事项

图1: 图2: 图3: 图4: 图5: 图6:

把高温海棉放在烙铁发热管下, 用手去拿时易烫伤手. 方法错误! 烙铁在使用时未放入烙铁挂孔内, 作业时易把烙铁拉动导致烫伤. 方法错误! 烙铁固定在烙铁架上, 不易拉动或掉落. 方法正确. 焊接过程中把线材放在烙铁底下,易制成线材被烫伤. 方法错误! 烙铁焊接完后随意摆放,易导致烙铁掉落到身上,导致烫伤. 方法错误! 烙铁用完后把烙铁穿入烙铁架孔内. 方法正确.

杯筒上粘有锡尖NG

芯线导体与杯筒倾斜NG 20

锡少 NG

焊接PCBA系列产品锡点标准要求图片

松香飞溅

大锡珠

烙铁头清洁不够

不良原因:加热不足, 未润湿却大量地投入 焊锡,伴有松香飞溅。

不良原因: 烙铁拿 开方向不妥。

不良原因:融化的焊 锡量多。烙铁的清洁 不足,导致焊锡从烙 铁上滑落。

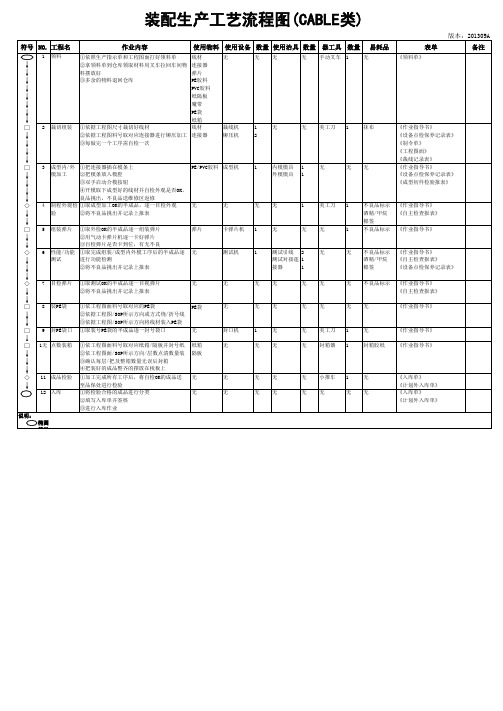

工艺流程CABLE类

版本:201309A

符号 NO. 工程名

作业内容

使用物料 使用设备 数量 使用治具 数量 器工具 数量 易耗品

表单

备注

1 领料

①依照生产指示单和工程图面打好领料单

线材

无

无

↓

②拿领料单到仓库领取材料用叉车拉回车间物 连接器

↓

料摆放好

弹片

↓

③多余的物料退回仓库

PE胶料

↓

不良品标示 卡酒精/甲烷

棉签

不良品标示 卡

《作业指导书》 《自主检查报表》

《作业指导书》

不良品标示 卡酒精/甲烷

棉签

《作业指导书》 《自主检查报表》 《设备点检保养记录表》

不良品标示 《作业指导书》

卡

《自主检查报表》

无

《作业指导书》

无 封箱胶纸

《作业指导书》 《作业指导书》

无

《入库单》

《计划外入库单》

↓

不良品挑出,不良品送维修区返修

◇ 4 制程外观检 ①取成型加工OK的半成品,逐一目检外观

无

无

无

↓

验

↓

②将不良品挑出并记录上报表

□ 5 组装弹片 ①取外检OK的半成品逐一组装弹片

弹片

卡弹片机 1

↓

②用气动卡弹片机逐一卡好弹片

↓

③自检弹片是否卡到位,有无不良

◇ 6 性能/功能 ①取完成组装/成型内外模工序后的半成品逐 无

①将检验合格的成品进行分类

无

无

无

②填写入库单并签核

③进行入库作业

说明:

椭圆 符号

无

无

无

无

内模模具 1 外模模具 1

cable基础及生产设备技术

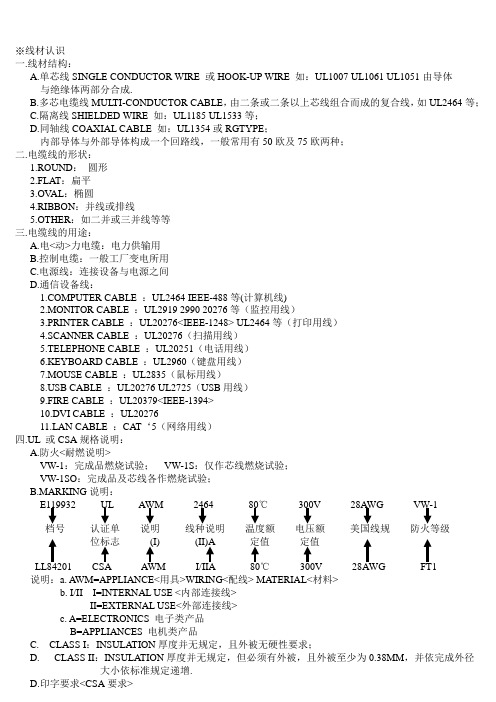

※线材认识一.线材结构:A.单芯线SINGLE CONDUCTOR WIRE 或HOOK-UP WIRE 如:UL1007 UL1061 UL1051由导体与绝缘体两部分合成.B.多芯电缆线MUL TI-CONDUCTOR CABLE,由二条或二条以上芯线组合而成的复合线,如UL2464等;C.隔离线SHIELDED WIRE 如:UL1185 UL1533等;D.同轴线COAXIAL CABLE 如:UL1354或RGTYPE;内部导体与外部导体构成一个回路线,一般常用有50欧及75欧两种;二.电缆线的形状:1.ROUND:圆形2.FLA T:扁平3.OV AL:椭圆4.RIBBON:并线或排线5.OTHER:如二并或三并线等等三.电缆线的用途:A.电<动>力电缆:电力供输用B.控制电缆:一般工厂变电所用C.电源线:连接设备与电源之间D.通信设备线:PUTER CABLE :UL2464 IEEE-488等(计算机线)2.MONITOR CABLE :UL2919 2990 20276等(监控用线)3.PRINTER CABLE :UL20276<IEEE-1248> UL2464等(打印用线)4.SCANNER CABLE :UL20276(扫描用线)5.TELEPHONE CABLE :UL20251(电话用线)6.KEYBOARD CABLE :UL2960(键盘用线)7.MOUSE CABLE :UL2835(鼠标用线)B CABLE :UL20276 UL2725(USB用线)9.FIRE CABLE :UL20379<IEEE-1394>10.DVI CABLE :UL20276N CABLE :CA T‘5(网络用线)四.UL 或CSA规格说明:A.防火<耐燃说明>VW-1:完成品燃烧试验; VW-1S:仅作芯线燃烧试验;VW-1SO:完成品及芯线各作燃烧试验;B.MARKING说明:说明:a. AWM=APPLIANCE<用具>WIRING<配线> MA TERIAL<材料>b. I/II I=INTERNAL USE <内部连接线>II=EXTERNAL USE<外部连接线>c. A=ELECTRONICS 电子类产品B=APPLIANCES 电机类产品C.CLASS I:INSULA TION厚度并无规定,且外被无硬性要求;D.CLASS II:INSULA TION厚度并无规定,但必须有外被,且外被至少为0.38MM,并依完成外径大小依标准规定递增.D.印字要求<CSA要求>1.电线完成品外径大于1.3MM则必须有标准内容之印字;2.印字必须函盖整轴电线,且其间隔不得大于1米.3.印字方式包括:油墨、凹印、等等均可.4.印字内容包括下列内容:a.申请者名称; c.CSA或CSA标志;b.申请者档案号码或注册商标名;d.AWM. g.温度等级;e.CLASS、即I/II CLASS不能出现. h.电压等级;f.GROUP 即A或B或A/B. I.耐燃等级;五.各种导体特性:六.1.SCR(SOUTH WIRE CONTINUM CASTING RED):美国南方电线(专利)连续铸造之铜条;2.无氧铜(OXYGEN-FREE ELECTROL YTIC COPPER):不易受氧化、含量(氧)50PPM以下简称O.F.C;3.镀锡铜:铜线表面镀锡以增加接着性及保护铜导体于PVC 或RUB不受侵蚀;4.5.铜包钢:较硬线具有更高之抗张强度,在高山地带及跨越河流等较长距离时作为架空线用依其铜厚度,一般分为导电率30%及50%两种.6.导电率:20℃时长度1米截面积1m㎡之电阻为1/58Ω工(0.0172Ω)为基准称为100%导电率,电阻愈大,则导电率愈低.7.导体电阻:与长度成正比,与截面积成反比,随温度升高而电阻增大.七.塑料:结晶性:如PE、PP泛用塑料热可塑性非结晶性:如PS、PVC、ABS泛用工程塑料高性能工程塑料热固性(硬化性)如:环氧、树脂、电木等.※成型机操作:一.注塑料机的认识:1.目前行业内大致上分立式注塑机和卧式注塑机两种<其中卧式的包括C型机>;2.注塑机的控制系统分为:电控系统和油压系统两大系统;3.注塑机的三大要素为:时间<S>、温度<>、压力<>;4.在安装调试注塑机台时要特别注意机台的水平度<用百分水平仪校正>;5.液压油的粘度为32-68CST/40℃,且在加时不可将加油口的滤网取出来;6.在安装机台时,注意各部件的螺丝要被紧,各润滑处要添加润滑油.7.正常马达转动方向为顺时针方向,如果线路接反则马达反转.二.模具安装:1.打开电源开关,把温度调至适当<PE100-150℃,PVC150-200℃,PC 250-300℃>;2.待温度到达后,将所需模要放至机台上<根据需要是否安装冷却水>,不可放反方向;3.从正方、侧方校正模具的位置,使模具的进料口对准与机台的料嘴,错位不能少于2/3的面积;4.确定对准后,放下机台的上模板,注意一定要密合,再锁紧螺丝。

高频电缆焊接工艺流程

高频电缆焊接工艺流程

高频电缆焊接工艺流程主要包括以下几个步骤:

1. 准备工作:收集所需的焊接工具和设备,包括高频电缆、焊接机、钳子等。

同时检查焊接设备的状况,确保其正常工作。

2. 清洁工作:将需要焊接的高频电缆的两端进行清洁,去除表面的污垢和氧化物,以保证焊接质量。

3. 定位和固定:根据焊接位置和角度要求,将高频电缆进行定位,并使用钳子等工具将其固定在工作台上,以保持稳定。

4. 剥离外皮:使用剥线钳或剥线器,将高频电缆两端的外皮剥离一定长度,露出内部的金属导体。

5. 锡焊:在剥离后的金属导体表面涂抹一定量的焊锡,然后使用焊接机加热焊锡,使其融化并与金属导体形成一定的连接。

6. 连接:将两个焊好的高频电缆端头对准并重叠在一起,然后使用焊接机将两端的焊锡加热融化并形成一体,形成良好的连接。

7. 固化和包裹:待焊接点冷却后,使用绝缘胶或绝缘带等材料对焊接点进行固化和包裹,以提高绝缘性能,并防止焊接点生锈或损坏。

8. 检测和测试:使用测试仪器对焊接好的高频电缆进行检测和

测试,确认焊接质量是否符合要求。

9. 完工和记录:将焊接好的高频电缆进行整理和清洁,同时记录焊接人员、日期、参数等相关信息,以备后续参考和追溯。

以上就是高频电缆焊接工艺流程的基本步骤,具体操作方法和标准可根据实际情况进行调整和补充。

NB CABLE焊接线制造流程

2.TEFLON焊接线制造管理重点 2.7 外被剥离

1. 夹具放入要完全到位. 2. 外被挪移尺寸3+1/-0MM 3. 挪移不可出现挪移不完全,斜口,

芯线散开,芯线断股现象

2. TEFLON焊接线制造管理重点 2.8 导体镀锡

检,以了解待出货品的品质状况。

3. 品质数据统计

品质周报 品质改善方向

4. 可靠性测试:

4.1 盐雾试验:48H 5%浓度 4.2 插拔力测试:依链接器标准书 4.3 TDR测试:依客户要求 4.4 HINGE摇摆测试:2万次以上 4.5 高低温测试:依客户要求,可选

5. 进料检验: 5.1 链接器:PIN表面的平整度,盐雾试验的结果,塑胶的完整,饱满

3. 线材不可有散漏在夹具外, 夹具在作业的过程中容易把 外露线材拉坏。

2. TEFLON焊接线制造管理重点 2.6 镭射外被

镭射口向下 3±0.5mm

此道(正,反面)均只 需镭射胶带

1.依各"镭射机相应参数对照表",在镭射机主画面上设 定参数,不可有伤到导体,镭射口有毛边现象。

2.塑胶块上之镭射只需镭射胶带,不可伤其它, 在调试的时候一定要严格检验是否有伤到外 被,由IPQC确认镭射合格后方可批量作业

5.2 线材:沾锡性测试,OD均匀,无破皮,绞距要求2-4MM 5.3 胶带:导电布:表面阻抗,胶面阻抗,目前一般要求表面阻抗

<0.04以下,胶面阻抗<0.06以下,胶的粘性要强,要能满足TEFLON线 作业需求

醋酸布:使用超薄型0.12T细纹布 美纹纸:要求耐温150-180度

品质周报

品质改善方向

CABLE焊接工艺讲解

1.使用完,烙铁头脏污

2.用浸水海绵擦干净

3.烙铁头加上新的锡丝

4.烙铁头全部包满锡

5.将烙铁摆好,切掉电源

烙铁头清洗温度变化

海绵盒上水很多时,温度会下将到 100℃左右, 温度上升过慢,作业进度慢, 焊锡强度不良发生.

烙

铁

温

度

3~4滴水的烙铁温度变化曲线

(慢慢冷却,温度恢复快)

水多的时候烙铁温度变化曲线 发生不良的可能性上升 (迅速冷却,温度恢复慢)

锡丝各金属含量表

序号 所含金属

元素符 号

含量

序号 所含金属 元素符号 含量

锡1 锡 金2 铅 属 含3 铜 量4 锑 表

5铋

Sn

99.27

Pb

0.0084

Cu

0.682

Sb

0.0071

Bi

0.0079

7砷 8鋅 9银 10 铝 11 镍

As

<0.001

Zn

<0.0002

Ag

0.022

Ai

0.00008

电烙铁的构成和具备条件

烙铁作为手工焊锡的加热工具是非常重要的

烙铁头

加热管外壳

手柄

电源线

加热管

为了用烙铁焊出好的焊点效果而必须具备的条件

1. 烙铁温度快速稳定,热量要充分. 2. 不可以漏电. 3. 消耗电力要少, 热效率要高. 4. 温度的波动少, 要可以连续使用. 5. 要轻便,容易使用. 6. 烙铁头的替换要容易. 7. 烙铁头和锡要有亲合性(要防止氧化及腐蚀) 8. 对部品不能有影响. 9. 烙铁头形状要方便作业

助焊剂表 面

平整焊锡 表面,防止 短路

焊接时间过长,则焊接点上的焊剂完全挥发, 就失去了助焊作用。合金层将加厚,使焊点变 脆,变硬且易折断,光洁度变白,不发亮。

Cable产品焊接作业指导书

文件制修订记录1.0目的:通过制定焊接端子规范,以使焊接端子作业方法及生产所需相关规格有所依据,对焊接端子之产品质量从外观就可直接进行相应判定。

2.0范围:此规范适合于Cable产品需焊接端子之相关产品。

3.0参考文件:IPC-C-6204.0定义:无.5.0内容:5.1焊接作业标准:★合格5.2.1焊杯与导线之间焊点光滑,显示有良好的湿润状态,湿润角应该小于90度,焊点被有型连接件的轮廓所限除外,端子与导线的轮廓应该容易辩认,焊锡在零件与导线上呈扩散状,焊点形成凹面为标准焊接,参见图一:图一焊点的湿润状态:焊锡锡点均匀一致,焊点无明显的锡过剩、锡过少现象;焊锡应该100%~75%充满焊杯,参见图二,焊杯外面不得残留影响电气性能的锡尖等。

图二图二焊锡充满焊杯对于连接器中存在有单板的焊接,要求焊锡爬在导体上的高度不小于导线直径的25%,参见图三:图一图三图三焊锡在导线上的爬接A、焊接完后,电缆芯线的绝缘以顶住连接器焊杯为准,其裸露在焊杯外面的裸导体长度没有超过焊杯外径1.5倍;B、焊接的芯线应该垂直插在连接器的焊杯中,且紧贴焊杯后壁,参见图四,对于导线未贴紧焊杯后壁,参见图五,若焊接的导线不影响后续相关操作可以接受为合格。

图四图四导线紧贴焊杯后壁图五图五导线未紧贴焊杯后壁如果焊接需要吹缩热缩管,参见图六,套管应该完全套装焊接端子,且套装在电缆芯线上的长度应该为芯线直径的2~4倍:图六图六正确的热缩管套装★不合格A、焊点不湿润,或湿润角大于90度,参见图一的第三张图面;B、无焊料或锡量不足,锡量不足指焊锡在焊杯中的填充度小于75%,为不合格,参见图七图七图七锡量不足连接器焊杯外边存有任一锡尖,影响电气可靠性,参见图八图八图八焊杯上残留锡尖A、焊点存在一定的污染,例如助焊剂的残留,为不合格:B、对于连接器中存有单板的焊接,焊锡爬在导体上的高度小于导线直径的25%,为不合格;C、焊点存在扰动现象,即焊锡未充分融化下发生的操作动作造成的,例如明显的锡拉尖、锡包(锡过多)或者桥接等现象,不符合焊点间距的最小电气间隙的要求,可参见图九图九图九锡包电缆芯线剥皮过长,裸露在焊杯外面的裸导体超过焊杯外径1.5倍,参见图十;图十焊接导体裸露过长导线的焊接未贴紧连接器焊杯后壁进行焊接,且电缆芯线歪斜影响后续相关操作为不合格,参见图十一;图十图十导线焊接歪斜影响后续操作参见图十一,在需要包覆热缩管的情况下,对于热缩管破裂(A)、热缩管包覆芯线长度小于导线芯线绝缘外径的2倍(B)、未完全包覆连接器端子(C)、热缩管未吹缩(O)等均不合格;图十一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊 接 的 注 意 事 项

1. 工作之前必须将手洗干净,以免造成元件的腐 蚀和降低可焊性的问题。 2. 易氧化品必须带手套或手指套进行焊接,原因 如上。 3.焊接前须测量烙铁温度,烙铁温度低,会发生虚 焊,烙铁温度高,焊锡丝性能劣化,锡点强度变 脆弱,会产生裂纹等不良。 海棉面上的焊锡渣、异物每日要进行2~3回清理。 4. 避免剪掉后的锡渣线头混入产品中,在有可能 锡渣线头会飞进的地方不要存放产品,或放置隔 离罩。 5. 个别电子零件必须带静电环操作,人体有10000 伏以上的静电而IC在300伏以上电压时就会损坏, 因此人体静电需通过地线放电。

锡 金 属 含 量 表

1 2 3 4 5 6

锡 铅 铜 锑 铋 铁

Sn Pb Cu Sb Bi Fe

99.27

7 8 9 10 11 12

砷 鋅 银 铝 镍 镉

As Zn Ag Ai Ni Cd

<0.001

0.0084

<0.0002

0.682

0.022

0.0071

0.00008

0.0079

0.0074

烙铁头的形状选择

一般小的或不耐高温的元件,选用较细较尖的烙铁头;焊接相对较大及耐高温的部件则 宜选择较粗的烙铁头;根据焊接部位的形状,可以选择不同形状的烙铁头,

小元件通用

密封式大把手的焊 密封式大把手的焊接

通用小部品间 以下的IC、 通用小部品间距0.5MM以下的 、 以下的 端子

连焊修正 连焊修正

焊 接 的 温 度

一般锡丝溶点 183℃~215℃ 正常工作温度 270℃~320℃ 生产线使用温度 300℃~400℃ 吸锡工作温度(小焊点) 约315℃ 吸锡工作温度(大焊点) 约400℃ 当部件比较大,导热性能较差时烙铁的温度则要相应增加。烙 铁温度过高、焊接时间过长,导线胶皮收缩、元件损坏等;烙 铁温度低,又可能造成虚焊假焊等现象

焊 接 的 顺 序

手工焊锡方法

手焊锡作业方法原则:不遵守以下原则会发生焊锡不良。 手焊锡作业方法原则:不遵守以下原则会发生焊锡不良。 开始学5工程法,熟练后3 开始学5工程法,熟练后3工程法自然就会了

手工焊锡 5工程法

准备 确认焊锡位置 同时准备焊锡

轻握烙铁头母材与部 品同时大面积加热

按正确的角度将锡丝放 在母材及烙铁之间, 在母材及烙铁之间,不 要放在烙铁上面 确认焊锡量后按正确 的角度正确方向取回 锡丝 要注意取回烙铁的速度 和方向 必须确认焊锡扩散状态

烙铁头的清洗

烙铁头清洗时,如海绵浸水过量,烙铁温度会急速下降,锡渣就不容易落掉, 烙铁头清洗时,如海绵浸水过量,烙铁温度会急速下降,锡渣就不容易落掉,水量不 足时海绵会被烧掉.影响烙铁头寿命,诱发焊锡不良。 足时海绵会被烧掉.影响烙铁头寿命,诱发焊锡不良。

清洗的原理:水份适量时,烙铁头接触的瞬时,水会沸腾波动,达到清洗的目的。 清洗的原理:水份适量时,烙铁头接触的瞬时,水会沸腾波动,达到清洗的目的。

电烙铁内部结构及管理: 电烙铁内部结构及管理: 除烙铁头焊锡屑不得大力撞击,不然内部陶瓷加热 器会损环,同时烙铁头被氧化的部分未能完全清除 干净时,会过于消耗锡丝。平时烙铁头不良发生状 况主要有变形、凹坑、破损等,在清理烙铁头时, 不要使其接触海棉以外的东西,如海棉容器的铝制 部位,铁制品、镊子、螺丝批等碰到烙铁头,干布, 纸皮之类都是错误的。

浸水使用的海绵 未浸水使用的海绵

海绵浸湿的方法: 海绵浸湿的方法: 1. 泡在水里清洗 轻轻挤压海绵,可挤出3~4 3~4滴水珠为宜 2. 轻轻挤压海绵,可挤出3~4滴水珠为宜 2- 小时清洗一次海绵. 3. 2-4小时清洗一次海绵.

烙铁头的保护

焊锡作业结束后烙铁头必须均匀留有余锡,这样锡会承担一部分热并且保证 烙铁头不被空气氧化,防止烙铁头氧化,与锡保持亲合性,可以方便作业并 且延长烙铁寿命。 不留余锡而把电源关掉时,温度慢慢下降,会发生热氧化减少烙铁寿命

减小焊锡表面的 张力,扩散锡丝

焊 接 的 时 间

焊接时间过长,则焊接点上的焊剂完全挥发, 就失去了助焊作用。合金层将加厚,使焊点变 脆,变硬且易折断,光洁度变白,不发亮。 焊接时间过短,则焊接点的温度达不到焊接温 度,焊料不能充分 熔化,容易造成虚假焊。 同时,合金层过薄,使焊接变得力度不够。 所以焊接时间应选择适当,一般应控制在2S~ 3S以内。 对一些较难焊接的焊接点,为了增强焊接效果, 可加涂一些焊剂,并可适当增加焊接时间。

陶瓷

电烙铁的构成和具备条件

烙铁作为手工焊锡的加热工具是非常重要的

加热管外壳

烙铁头

手柄 电源线

加热管

为了用烙铁焊出好的焊点效果而必须具备的条件 1. 2. 3. 4. 5. 6. 7. 8. 9. 烙铁温度快速稳定,热量要充分. 不可以漏电. 消耗电力要少, 热效率要高. 温度的波动少, 要可以连续使用. 要轻便,容易使用. 烙铁头的替换要容易. 烙铁头和锡要有亲合性(要防止氧化及腐蚀) 对部品不能有影响. 烙铁头形状要方便作业

确认使用(根据焊锡部位的不同而使用不同直径的锡丝) 确认使用(根据焊锡部位的不同而使用不同直径的锡丝) 的不同 直径

(按照作业规程的指示进行) 按照作业规程的指示进 业规

锡丝的构成

锡丝合金 锡丝合金

助焊剂(松香) 焊剂(松香)

V字型

防助焊剂飞溅对策

锡丝各金属含量表

序号 所含金属 元素符 号 含量 序号 所含金属 元素符号 含量

抽风管 无铅锡丝 温度显示屏

烙铁 送锡马达 出锡管 锡丝 烙铁头

浸水海棉

脚踏开关

自动焊锡机

其它电烙铁

由于大小,瓦数,性能有区分, 由于大小,瓦数,性能有区分,根据作业 大小 区分 内容不同而区分使用 不同而区分 内容不同而区分使用

焊接无铅时,最低也要求50W的电烙铁。 焊接无铅时,最低也要求50W的电烙铁。 50W 最佳要求为70W以上 最佳要求为70W以上

1.使用完, 1.使用完,烙铁头脏污 使用完 2.用浸水海绵擦干净 2.用浸水海绵擦干净 3.烙铁头加上新的锡丝 3.烙铁头加上新的锡丝

4.烙铁头全部包满锡 4.烙铁头全部包满锡

5.将烙铁摆好, 5.将烙铁摆好,切掉电源 将烙铁摆好

烙铁头清洗温度变化

海绵盒上水很多时,温度会下将到 100℃左右, 温度上升过慢,作业进度慢, 焊锡强度不良发生.

焊接前的确认

1.锡丝的确认:品名号码・直径,是否环保. 2.电烙铁的确认

・烙铁头的温度:无铅锡的焊接温度一般为390℃±10℃,在正常温度下作 业是为了防止因热度部品破坏掉和焊接作业不良等 ・绝缘电阻值:为了防止因为烙铁头漏电而造成部品损坏(电子零件)

3.清洁海绵的确认

・浸水适量,无脏污。

4.确认烙铁螺丝锁紧无松动。 5.确认220V电源插座插好。 6.戴静电手套、手环(接地用):为了防止从人体来的静电破坏 产品以及零件 7.如温度超过范围必须停止使用,并送请维修。

手工焊锡3 手工焊锡3工程法

准备

接触烙铁 头 2-3秒 放置锡丝

45o

30o

放烙铁 头放锡丝 同时) (同时)

30o

45o

取回锡丝

30o

取回烙铁 头

取回锡丝 取回烙 铁头 同时) (同时)

30o

母材不充分加热,就算焊锡溶解, 无法进行焊接。 母材不充分加热,就算焊锡溶解,也无法进行焊接。注意:在焊锡冷 加热 焊锡溶解 却凝固之前,焊接的部件不能有晃动,否则,影响焊接质量。

注意:

使用时先将温度先行设立在300℃左右预热,当温度到达后再设 定至300℃,到达300℃时须实时加锡于烙铁头之前端沾锡部份, 俟稳定3~5分钟后,即以测试温度是否标准后,再设定于所需 之工作温度。 在红色区即温度超过 450℃,不要经常或连续使用;偶而需使 用在大焊点或非常快速焊接时,仅可短时间内使用。

350℃

烙 铁 温 度 水 慢慢 水多 时 发生不良 温度 温度

300℃

温度 上升 温度 慢

100℃

时 和温度

时间

要养成控制海绵上时常有适量水的作业习惯. 要养成控制海绵上时常有适量水的作业习惯.

焊接的材料

锡丝

锡丝的种类 锡丝的名称

锡丝由合金组成 锡丝由合金组成 合金

锡丝直径 0.3Φ 1.6Φ 0.3Φ~1.6Φ

焊 接 的 注 意 事 项

6. 焊剂飞溅、焊锡球的发生率与焊锡作 业是否熟练及烙铁头温度有关;焊接时 助焊剂飞溅问题:用烙铁直接熔化焊锡 丝时,助焊剂会急速升温而飞溅,在焊 接时,采取焊锡丝不直接接触烙铁的方 法,可减少助焊剂的飞溅。 7. 焊接时要注意不要使电烙铁烫周围导 线的塑胶绝缘层及元器件的表面,尤其 是焊接结构比较紧凑、形状比较复杂的 产品。

锡丝的握法 锡丝的握法

5~6cm

连续作业时连续供 给锡丝的握法

连续作业,但不连 连续作业, 续供给锡丝的握法

助焊剂的作用 助焊剂的作用

不可使用含氯或酸之助焊剂

助焊剂

助焊膏

助焊剂

氧化膜

去除氧化膜

防止再氧化

减小表面张力

助焊剂表 面 平整焊锡 表面,防止 短路

去除金属表面 的氧化膜,使 焊锡能夠扩散

覆盖去除氧化 膜的地方,加 热防止再氧化

综乙易而益实业有限公司

工程: 工程:王永强

2012/03/18

焊接的工艺要求

焊接的原理 焊接设备 焊接的材料 焊接的时间 焊接的温度 烙铁头的形状选择 焊接的顺序 焊接的注意事项 焊点质量要求 特殊元器件的焊接要求

焊 接 的 原 理

锡丝借助于助焊剂的作用,经过加热熔 化成液态,进入被焊金属的缝隙,在焊 接物的表面,形成金属合金使两种金属 体牢固地连接在一起形成的金属合金就 是焊锡中锡的原子进入被焊金属的晶格 中生成的,因两种金属原子的壳层相互 扩散,依靠原子间的内聚力使两种金属 永久地牢固结合在一起。