回转窑的动态测量与在线调整

回转窑测量报告

回转窑静态(冷态)测量一、回转窑垫板与轮带间隙:

二、轮带直径:

三、轮带偏摆(圆跳动):

四、托轮直径:

五、托轮偏摆(圆跳动):

六、托轮开档尺寸:

七、回转窑轮带中心线垂直直线度(斜率)

一、二档斜率:

二、三档斜率:

八、回转窑轮带中心线水平直线度:

以一、三档轮带为基准,中档轮带向过道侧偏差( mm )九、回转窑大齿圈偏摆:

回转窑动态(热态)测量

一、回转窑动态偏摆(圆跳动):

1、回转窑水平面内动态偏摆跳动:

2、回转窑垂直面内动态偏摆跳动:

二、回转窑中心线动态测量:

1、回转窑筒体中心线水平直线度:

以一、三档轮带为基准,中档轮带向过道侧偏差( mm )

2、回转窑筒体中心线垂直直线度:

一、二档斜率:

二、三档斜率:

3、回转窑垫板与轮带间隙:

回转窑测量调整资费

回转窑托轮车削资费。

回转窑轴线的测量和调整分析

关键词: 回转 窑轴 线 ; 调整 ; 液压 挡 轮 ; 拖轮 ; 测量 1测试 1 . 1轮 带 直径 的测量

轮 带 的直 径 主 要通 过 各 个 档位 的轮 带 周长 换 算 得 出 , 通 过霍 尔 传感器 以及 回转 窑的轴线测量设备能够对轮带 的转动周期 以及转 速进行测量 , 用 以得 出 轮 带周 长 ; 同样 通 过此 种 方 式 得 出所 有 档 位 拖 轮 的直 径 。并 将 得 出 的拖 轮直 径 以及 档 位 轮带 直 径进 行 记 录 。 1 . 2简体轴线的垂直直线度测量 转窑的轴线测量需要对筒体的轴线进行测量 , 这一环节需要进 行 垂直 的 直线 度 测 量 , 因 此需 要 建 立起 水 平 基 面 。通 过 从 轮 带下 放 最低点开始利用标尺进行测量 ,结合轮带同筒体之间相对滑移量 、 轮带直径 , 计算垂直方 向上转窑支撑筒体中心的相对高度差 , 推 出 筒体轴线在垂直方向上的直线度 。 1 . 3水平直线度的测量 水平直线度 的测量则需要一个垂 直基准面 , 此基准面利用铅垂 3 5 2 6 . 9 am; r I -  ̄ 3 = 4 4 4 6 . 2 am) r 获得 , 建立在 回转窑侧面 , 同窑头窑尾的托轮底座连线平行 。 通过对 ( 2 )各 档 轮 带 外 圆 到理 想 轴 线 的距 离 ( R { = 2 6 2 1 . 2 m m; R 2 = 6 3 3 . 9 am; r R f = 2 6 4 7 . 6 am) r 各个轮带 同基准面水平位移 的测量 , 结合轮带直径 , 对 各个相位上 2 的轮带水平位移以及位置进行计算 、 确定 , 从 而获得筒体轴线在水 ( 3 ) 各 档 轮 带 中心 与 理 想 轴 线 的距 离 氏 ( E 一 8 . 2 ; E x z = 6 . 9 am; r 平上的直线度 。综合上述数据 , 得 出筒体轴线的水平直线度 以及垂 E ) 。 = 2 0 . 3 rm) a 直直线度。 ( 4 ) i 1 档 轮 带 中心 相 对 于 I 、 I I I 档 轮 带 中心 连 线 的 偏 差 E X 2 = 9r am 1 . 4通过对简体轴线的直线度以及筒体安装 的情况测量 ,对简 0. 3 . 2 . 3水 平直 线 度 分析 体制定托轮的位置调整计划( 以轴线的准直为 目的) 。 2测量轮带直径 以及托轮直径 通过对轴线偏斜情况进行合理分析得出:受力较 大的部位为 I 2 . 1原 理 档的西侧托轮 , 该结果 同测量结果相符 。 结合轴线歪斜情况分析 , 该 主要 的测量原理如下 : 首先在将磁片放置在轮带 的一侧 , 将霍 位 置受 到 托轮 位 置 的调 整 影 响产 生 受 力 过 大现 象 可 能 性极 小 , 基础 尔传感器安装在轮带的下部 。 霍尔传感器能够对磁片的经过产生感 移动影响产生的可能性较大。 如果在 I I 档托轮保持不变的情况下调 应从而产生脉冲信号 , 以此判定轮带转动 的周期。轮带面线速度能 整 l I I 档东移 , 则会造 成 I I 档轮带升高 , 且I 档轮带向西偏移 , 造 成 够通 过 测量 仪 、 速 度 传 感器 进 行 测 量 。轮 带 的 周 长能 够 通 过线 速 度 I I 档东侧的托轮受力加大 , 该情况符合测量结果。 以及转 动 周 期 进 行 测 量 , 轮 带 的直 径 能 够 通 过 轮带 周 长计 算 , 以 同 4 托 轮位 置 调 整方 案 样 的方 式 能够 测 量 出托 轮 直径 。 调整如下 : 为减小托轮调整工作量 , 直线 度调整 只调整 中间 I I 2 . 2数 据 的测 量 档托轮 , 使I I 档轮带降低 , 此时 , 由于简体在水平方 向存在歪斜 , I 、 Ⅱ 对轮带 、 托轮 三个 位 置 ( 左、 中、 右) 的直径进行测量 , 对 测 量 截 档托轮 中心线也应做适当调整 , 使其与简体轴线偏转方向一 致。因 面进行编号 ,上截面编号分别为 1 、 2 、 3 ;托轮上截面分别为 1 、 2 、 为I I 档轮带升高与筒体轴线水平方向偏斜有关 , 所 以应首先将此档 3 ; 1 ( 1 ) 截面到 3 ( 3 ) 截面距离侧面一般 为 1 5 0 m m, 对截 面进 行选 托轮底座轴线调至 I 、 I I I 档筒体 中心连线上。为使轴线准直 , 还需 降 择 时 需 要 注 意选 取 没有 大剥 落 斑 点 以 及 油 污 的外 侧 , 2 号 界 面 由于 低的高度约为 I I I 档简体 中心高度降低量的一半 , 具体数值 为: 位于 中部 因此 需要 注 意 截 面 点有 无 大 剥 落点 。测 量数 据 中轮 带 、 托 Ah =1 2. 6 am 。 r 轮在转动四周的测量 中最大值没有小数点 , 带有小数点的数据则为 在I I 档 托 轮 调整 中 , 三 角 形 底 边 为 设计 值 , 两 侧边 为 I I 档 轮 带

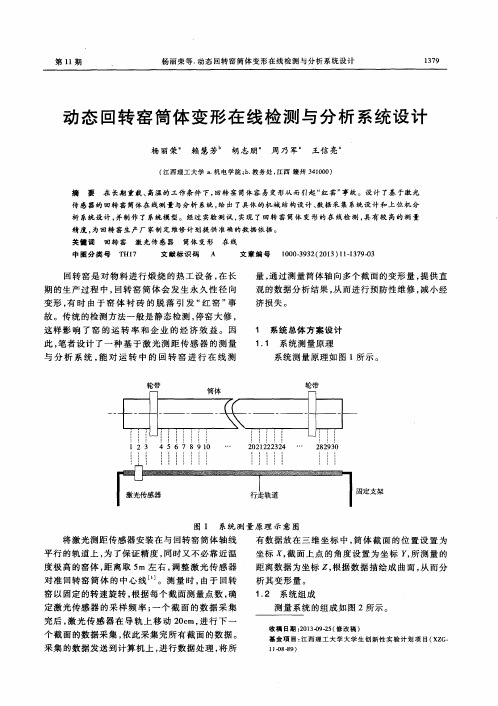

动态回转窑简体变形在线检测与分析系统设计

回转 窑是 对 物 料进 行 煅 烧 的热 工 设 备 , 在 长

量, 通过 测量 筒体 轴 向多个截 面 的变形量 , 提 供 直 观 的数 据分 析结果 , 从 而进行 预 防性维 修 , 减 小 经

济 损失 。 1 系统 总体方 案设 计 1 . 1 系统测 量原 理 系 统测量 原 理如 图 1 所示。

窑 以固定 的转 速旋 转 , 根 据每 个截 面测 量点 数 , 确

定激 光传 感器 的采 样 频 率 ; 一 个 截 面 的数 据 采 集

1 . 2 系统组 成

测 量 系统 的组成 如 图 2所示 。

收 稿 日期 : 2 o 1 3 - 0 9 - 2 5 ( 修改稿 )

基金项 目: 江西理工 大学大学生创新性 实验计划项 目( X Z G一

精度 , 为 回 转 窑 生产 厂 家制 定 维修 计 划提 供 准 确 的数 据依 据 。

关键 词 回转窑 激光传感器 筒体 变形 在线

中 圈分 类 号 T H1 7 文 献 标 识 码 A 文 章 编 号 1 0 0 0 — 3 9 3 2 ( 2 0 1 3 ) I 1 一 l 3 7 9 - 0 3

第 1 1 期

杨丽荣等. 动态 回转 窑简 体 变 形 在 线 检 测 与 分 析 系 统 设 计

动 态 回转 窑 简 体 变 形在 线 检 测 与 分 析 系统 设 计

杨 丽荣 赖慧 芳 胡 志朋 周 乃 军。 王信 亮。

( 江西理工大学 a 机 电学 院 ; b . 教务处 , 江西 赣州 3 4 1 0 0 0 )

期 的生产 过程 中 , 回转 窑 简 体会 发 生 永 久 性 径 向

变形 , 有时 由于窑体衬 砖 的脱落 引发 “ 红窑 ” 事

【计量】回转窑喂煤系统的在线标定方法

【计量】回转窑喂煤系统的在线标定方法目前的水泥熟料生产线,大都采用煤粉仓储存煤粉,然后通过计量秤(本文以转子秤阐述)计量的喂煤系统。

目前水泥企业通常的做法是:在设备停机后,在静态下重新进行标定并确定计量设备的系数。

该种方法可以解决短时间内喂煤系统的计量问题。

随着新型干法熟料生产线的技术越来越成熟,回转窑系统的连续运转能力得到了大大的提升,目前这种需要设备停机,在静态下标定计量设备的系数的做法已经无法满足生产的需求。

为了解决在连续运行状态下对喂煤系统的动态标定问题,我们提出了一套针对喂煤系统的在线标定方法,本套回转窑喂煤系统的在线标定方法不仅实现在回转窑运行状态下对喂煤系统计量的标定,而且避免了传统的标定单一计量系数,无法使系统达到计量平衡的弊端。

经过多次实践与改进,证明该方法简单实用,可以满足生产的需求。

该方法以原煤秤为基础,通过煤粉生产量=仓位变化量+转子秤的累计计量值来列方程,最终求解出煤粉仓和转子称的系数。

原煤秤系数的标定回转窑喂煤系统的在线标定方法的第一步需要标定原煤秤的系数,然后以此系数来求解煤粉仓和转子秤的系数,使其三者达到平衡的状态。

通过查阅资料,并与原煤秤厂家沟通后发现,原煤秤(皮带电子秤)最可靠、精确度高的的标定方法是实物标定法。

实物标定法是利用已知重量的物料通过原煤秤,记下原煤秤内显示的数值,与物料的实际重量进行比较,从而确定原煤秤的系数。

本论文标定原煤秤就是采用的实物标定法。

回转窑喂煤系统的在线标定方法介绍喂煤系统的在线标定方法要确定煤粉的生产量,然后找出转子秤和煤粉仓的对应关系,然后通过两次不同的灌仓方式,列出一组多元方程,最终求解得出煤粉仓、转子秤等设备的系数。

具体的计算方案如下:煤粉生产量的计算:煤粉的制备过程,就是原煤粉磨、烘干的过程。

只要已知原煤秤的计量值,然后除去水分,就是煤粉的生产量。

以山水集团某子公司实际生产情况为例:该公司原煤计量值和水分如下表所示:有条件的公司可以测量下煤磨排渣和煤磨热风带入的飞灰,由于该公司不具备测试条件,暂不考虑煤磨排渣及煤磨热风飞灰影响,煤粉生产量为:30.69÷(100+5.7+1.2-1.6)×100=29.15t/h确定煤粉仓和转子秤系数的对应关系煤粉仓和转子秤系数的对应关系的确定是利用煤磨停机,分别统计煤粉仓仓位变化量和转子秤的累计计量值,找出对应关系,从而用煤粉仓的系数来表示转子秤的系数。

应用回转窑动态检测技术提高窑的运转率

应用回转窑动态检测技术提高窑的运转率--------------------------------------------------------------------------------作者:-应用回转窑动态检测技术提高窑的运转率作者:张云王俊峰单位:武汉理工大学西院山西天脊煤化工集团山化水泥厂山西天脊煤化工集团山化水泥厂Φ4m/3.5m/4m×150m回转窑1987年投产。

由于该厂采用化工厂工业副产品作原料,故对窑的化学腐蚀较严重。

特别是近几年来,窑机械磨损严重,中心线偏差较大,影响窑的正常运行。

厂方曾多次请有关单位对该窑作冷态测量、校准,但由于冷态校准好的窑轴线在热态下又发生了变形,故冷态校准效果不佳。

1997年5月该窑经中修运转后频繁出现掉砖、红窑事故。

仅9月份就3次红窑,托轮轴瓦经常发热,托轮与轮带磨损异常,个别托轮和轮带表面还产生掉块脱落,经济损失很大,技术分析确认是窑轴线不直引起。

时值水泥销售旺季,冷静态测量校准既时间长影响生产,实际效果又不理想。

该1KAS-3型回转窑轴线动态参数测量仪1.1 手持式测窑仪的组成如图1所示,KAS-3型手持式测窑仪主要由2个数字量位移传感器、2个霍尔开关位置传感器、1个直径测量传感器和单片机测量主机组成。

该测窑仪集测量窑轴线、轮带间隙和轮带与托轮直径3个测量装置为一体。

其中测量窑轴线系统[1]获得中国发明专利;测量轮带间隙仪器[2]和测量轮带与托轮直径的仪器[3]分获2项中国实用新型专利。

1.2 手持测窑仪操作(1)测量窑轴线。

在被测轮带水平和垂直直径上安装2个数字量位移传感器,与架在Q面上的经纬仪配合,把水平位移传感器上的滑标移到Q面,记下其在导轨尺上的读数Li。

在筒体旁固定1个霍尔开关位置传感器,在相应筒体上吸附1个磁铁。

把所有传感器的电缆线插入手持测量主机,5min 后测量主机就自动测完轮带4圈的平均位置参数Pyi、Pzi,用水准仪可测出高差数Hi、hi(其中i是轮带序号)。

回转窑的调测方法

2021年第1期1回转窑运行现状我公司2号5000t /d 水泥熟料生产线采用ϕ4.8m×74m 回转窑;大齿圈模数为36,齿数202;小齿轮齿数23。

2020年3月检修时,更换了一档轮带及垫板、中档轮带及垫板,同时更换了36~52m 筒体。

由于更换配件较多,原有配件存在不同程度的磨损,回转窑开机后大齿圈出现震动现象,影响回转窑安全运行。

为防止故障发生,特停窑进行检测和调整。

2回转窑各项数据的测量和分析2.1回转窑测量数据回转窑的测量及数据示意图见图1,回转窑各项测量数据见表1。

2.2大齿圈各数据测量大齿圈齿顶隙测量数据见表2。

由图1和表2可知,窑头端径向数据差值为5.5mm ,窑尾端径向数据差值为4.7mm ,超出径向≤1.5mm 的标准值;齿圈模数为36,理论齿顶隙为摘要:对回转窑进行检修后,因原有配件存在不同程度的磨损,开机后大齿圈出现振动,需停窑进行调整。

根据测得的回转窑各档标高、大齿圈各项数据,对回转窑进行了调整,调整后,回转窑运行平稳,小齿轮轴向、水平、垂直三个方向的振动值均≯2.5mm ,各档托轮瓦温稳定在38~43℃之间。

关键词:回转窑;大齿圈;小齿轮;齿顶隙中图分类号:TQ172.622.29文献标识码:B 文章编号:1001-6171(2021)01-0031-03DOI :10.19698/ki.1001-6171.20211031通讯地址:平阴山水水泥有限公司,山东平阴250409;收稿日期:2020-04-14;编辑:孙娟回转窑的调测方法Kiln Measuring and Adjusting Method for Rotary KilnZHAO Xinlei(Pingyin Shanshui Cement Co.,Ltd.,Pingyin Shandong 250409,China )Abstract :After the rotary kiln is overhauled,the original fittings are worn to varying degrees,and the big gear ring vibrates after starting,so the kiln requires to be stopped for adjustment.According to the measured data of each gear elevation and big gear ring,the rotary kiln is adjusted.After adjustment,the rotary kiln runs smoothly,the vibration values of the pinion in axial,horizontal and vertical direc⁃tions are all ≯2.5mm,and the temperature of the roller shoe in each gear is stable between 38℃and 43℃.Key words :rotary kiln;big gear ring;pinion gear;tip clearance 31CEMENT TECHNOLOGY 2021/111~12mm ,齿顶隙测得值最大为11mm ,最小为5.5mm ,齿顶隙偏小。

湖南金磊南方2#窑测量报告

湖南金磊南方水泥有限公司2号回转窑动态测量和调整报告武汉理工大学建材行业回转窑检测中心2010.7.19湖南金磊南方水泥有限公司2号回转窑动态测量报告一、测量方法及仪器1、测量原理武汉理工大学建材行业回转窑检测技术中心采用中国发明专利(专利号:ZL 200410061149.7;ZL 90101485.0)的测窑方法, 对湖南金磊南方水泥有限公司(Φ4×60M )2号回转窑进行动态测量。

2、测量仪器专用测量仪器:KAS-3型回转窑轴线动态参数测量系统主要由中国发明专利:一种回转窑轴线测量方法及仪器(专利号:ZL90101485.0);回转窑轮带和托轮直径动态测量装置(专利号:ZL93208535.0)等组成。

回转窑椭圆度电子数字测量仪(专利号:ZL 200820190890.7)。

常规测量仪器:中国J2D2激光径纬仪、DSJ3激光水准仪各1台。

美国RAYST8LX型红外测温仪1台。

3、基准坐标系的建立:在水平面,以窑头1档和窑尾3档托轮底座中心线的连线为窑的中心基准线。

在水平面的测量基准线是用J2D2激光经纬仪建立,它定位在窑体两侧与窑的中心基准线平行,其距离G/2=3252 mm,G=6504 mm。

在垂直面,“0”水平面定位在1档轮带处正下方。

用DSJ3激光水准仪在窑各轮带的正下方建立3个水平高差面。

筒体的“0”位测量母线定位于窑3档附近筒体上的突出标志块。

4、测量工作时间和环境温度2010年7月12日建立基准坐标系。

7月12日测量回转窑托轮水平位置,7月13日上午测量窑椭圆度,下午测量托轮直径和轮带高度差。

7月14日测量回转窑中心线。

测量回转窑时平均气温为360C,晴天,风3级。

二、回转窑中心线和托轮测量结果1.运转中回转窑中心线的测量结果见图1和表1。

图1 运转中回转窑中心线在水平和垂直方向的偏差厂名Plant:湖南金磊南方水泥有限公司窑号Kiln No.: 2窑产量:2500t/d 日期Date: 2010-7-14(1) 热动态窑筒体中心线偏差情况:窑挡 1 2 30.0mm水平面偏差0.0 mm -9.5mm(偏走道)0.0mm -3.1mm 0.0mm垂直面偏差窑斜度= 4.01%在水平面,窑头1挡和窑尾3挡处设为0.0 mm,在窑2挡处筒体中心线向走道方向偏差9.5mm;在垂直面,窑基准斜度为tg&'=4.01%,窑1挡和3挡设为0.0mm, 在窑2挡处筒体中心线偏低 3.1mm。

回转窑的动态测量与在线调整

—

—

维普资讯

20 ・ 02 3・中国 建 材装 备

传感器和单片机删量主机组成。该测量主机由C O 型单片 MS

如图 3 所示,当吸在简体6E 的磁铁 2 旋至其埘鹿霍尔 接近开关 3 测量主机 4 时, 记下时刻 , 2 磁铁 随简体转 一 固

作了全面的动态测量和在线调整。 1 测量回转窑使用的仪器 .

轴线弯曲 会引起窑体 机械故障. 缩短窑 命, 衬寿 降低窑生 产 运转率:故企业需要定期测量和调整窑轴线。由于冷志窑轴 线在热态下会发生较大的变化 , 因此只有热动态测窑数据

才能作为调窑的依据:动态检测和在线调窑不但可避免因停 窑带来的巨大经济损失,还可 实现预防性维护保养 . 避免 突发停窑事故, 提高窑生产运转率 l 。 广州某厂引进丹麦 FS L 公司先进设备于 18 年投产: 99 由于长期运转机械磨损, 该广帆 7 7m回 ×5 转窑轴线偏差较 大 99 19 年窑开始出现一些机械故障: 自行上串、 窑体 部分简

图 3 窑轮 带 间隙 测 量 示意 图

间隙, a是窑体倾斜度 窑轴线测量精度: 如不考虑基准面误差, 在窑某截面的筒 体中心点的测量平均误差为 ± .m 对 10 15m m长窑, 5 考虑基 准面的误差为 ±m 2m、则窑简体中心点的最大综合测量误差

为 ± .m 35 m

数据也表 明: 同等正常生产务件下 , 在 窑驱动电机蝰值 电流比值 由调整前的 5 . %下降到 4 % , 04 0 9 托轮轴 瓦温度正常: 窑后齿轮 调 传动状 况明显改善 , 窑运行 平穗 , 明这礁动态测量和在巍调 整很 成功 证

回转窑中心线的测定和调整.docx

回转窑中心线的测定和调整回转窑是连续运转的设备,在运转中最重要的是要保持窑体的直线度和圆度,其次要保持窑体窜动的稳定性。

窑体若发生弯曲现象,将造成局部支承零件加快磨损和失效;功率消耗增加;密封装臵失效;发生红窑掉砖;以致发生窑体断裂等事故,都将影响生产次序的稳定。

因此,要定期检查并保持窑体中心线的直线度。

目前,比较实用、简便的方法为“用经纬仪法找正窑体中心线” 。

一、测量前的准备工作:用经纬仪法检测窑体中心线,需要的主要工具有:经纬仪、测量标杆、水平尺、定心支架、线锤、钢卷尺、角尺、样冲等。

为了安全和方便,应在轮带两侧搭设脚手架。

二、轮带顶面中心点的确定:用一定心平台,依次放在I、口、川档轮带的顶面上,用水平尺找水平,并与轮带宽中心线相交,此点即为轮带顶面中心点,并冲眼定心。

在安装中应用钢卷尺测量出各轮带外圆周长(s)和每两轮带实际间距(L)。

并测出各档轮带与垫板实际间隙(n),将检测结果记入表中,即:垂直误差计算记录表三、校对中间各档窑体的水平方向偏差:当各档轮带顶面中心线位臵确定后,就可进行中间档水平方向误差的校对工作。

以I、川档轮带顶面中心点为基准,挂线架放在窑川档轮带的顶面上,挂上线锤,使线锤顶尖对准轮带顶面中心点上。

在窑的另一端I档轮带的顶面上加设经纬仪,将线锤对准轮带顶面的中心点并调平,然后调整经纬仪镜头内十字线的竖线与线架上的线锤对正重合,并固定经纬仪水平旋转制动螺旋.向经纬仪方向移动线架到□档轮带上,并将线锤对准该轮带顶面中心点,看经纬仪竖线是否与线架锤线重合,若不重合,则此档水平方向有误差,偏离的距离就是实际水平误差值。

另需注意左偏还是右偏,均要记入记录表中。

四、测量窑体垂直方向偏差:经纬仪臵轮带未动,调整经纬仪视线与窑体中心线基本平行,然后将测量标尺依次垂直放在各轮带中心顶点上,记下仪器十字线的水平引在测量标尺上所指的当选值,即为经纬仪测线至轮带顶面的距离(如图中的a i、a2、a3),并记入表中。

回转窑轴线动态测量技术的发展和应用

多路 位 移 变 送 器 、 带磁 性 的起 始 器 、 圈 与简 体 间 滚

隙测 量 仪 、 机 等 设 施 。测 量 原 理 与 静 态 下“ 纬 微 经

28- SI H A C M N CUN EET

于 操 作 。 () 3 定基 准 时 间长 , 且存 在 偏 差 。 () 圈 4滚 外 径 最 大处 难 找 , 在偏 差 。 存

测 一 台 窑 需一 天 时 间 。 () 平 测 量 位 置 高 , 便 2水 不

2 “ AS 0 ” 态 测 量 系统 的原 理 及 应 用 K 一 2动

武 汉 工 业 大 学 研 制 的“ KAS 0 ” 态 测 量 系 一 2动 统 主 要 用 位 移 传 感 器 和 经 纬 仪 进 行 测 量 。 另 带有

维普资讯

N o. Z 口口7 5.

回转 窑轴 线动态测量技 术 的发展 和应用

李超峰

( 山西 铝厂 检 修 分厂 , 津 市 03 0) 河 4 30

中 图 分 类 号 : Q1 2 6 T 7 .2 文献标识码 : B 文 章 编 号 :0 7 6 4 2 0 )6 0 2 — 2 1 0 — 3 4( 0 7 0 — 0 8 0

— 1. 02

的 计 算 软件 得 出 回转 窑 窑 线 的水 平 偏 差 和 垂 直 偏 差 。其研 制 的轮 带 间 隙测 量 仪也 比较 先进 , 是通 它

窑 的轴 线 检测 以往 多 是在停 窑 冷却 后进 行 。有 人 工测 量 计 算法 、 纬 仪 测窑 法 , 光 测窑 法 、 内 经 激 窑 测 定法 、 窑外 测定 法 等等 。由于 窑体 受热 变形 、 件 机

磨 损不 均 , 上 人 为 的 测 量 误 差 , 种 静态 测 量 的 加 这 结果 与 回转 窑 正 常运 转 下 的状 态 有 明显 的差 异 , 降 低 了测量 结 果 的 意义 。因此 , 笔者 认 为静 态 测 量 的

回转窑和托轮位置的在线测量和调整实施

回转窑和托轮位置的在线测量和调整实施邝明顺;罗红波;张云【摘要】2016年上半年来,我公司(Φ4.8 m×72m)3号回转窑2档单侧托轮时有脱空,且该处窑墩有晃动感,大齿圈震动大,窑体多处频繁掉砖,严重影响窑正常生产.同年9月我公司请武汉理工大学采用远距离测量窑中心线和托轮空间位置、测量筒体椭圆度及径向受力新技术对该窑机械参数做在线检测,按其给出调整方案实施窑调整后,该窑恢复正常生产.【期刊名称】《水泥工程》【年(卷),期】2018(000)005【总页数】4页(P42-45)【关键词】回转窑;托轮;位置;椭圆度;测量【作者】邝明顺;罗红波;张云【作者单位】广东清远广英水泥有限公司,广东清远511890;广东清远广英水泥有限公司,广东清远511890;武汉理工大学,建材行业回转窑检测技术中心,湖北武汉430070【正文语种】中文【中图分类】TQ172.60 前言回转窑是水泥生产的核心设备,如果窑出现故障将直接影响企业经济效益。

2016年初至半年以来,我公司Ф4.8m×72m(5000t/d)3号回转窑2档托轮基座震动大,其一侧托轮与轮带时有脱空现象,该挡窑墩有晃动感。

该窑大齿圈经常震动,窑电机电流波动范围达250A。

特别是同年近半年来,该窑多处数月内频繁窑内掉砖,严重影响窑生产运转。

为此我公司2016年9月请武汉理工大学建材行业回转窑检测技术中心(后面简称窑检测中心)对该窑中心线和托轮空间位置进行激光远距离测量,对轮带旁筒体椭圆度做在线检测和托轮轴瓦径向受力评估,并给出窑调整方案和步骤。

现场测量时间2016年9月11~14日。

我公司按此实施窑中心线和托轮位置等多项调整后,该窑恢复正常生产。

1 回转窑中心线空间位置测量窑中心线采用发明专利的动态回转窑三点十字对径测量法[1],其测量原理见图1。

以1挡和3挡托轮底座中轴线为测量基准,在离开窑25m左右地面建立稳定的三维坐标系,在窑两侧建立间距为D的垂面Q和Q′。

回转窑中心线测量调整方案

回转窑中心线测量方案滕州同得利炉窑工程回转窑中心线测量方案一、概述回转窑在运转中,筒体中心线及窑头罩、窑尾尾烟室中心应重合,这是长期保持窑头窑尾密封性能及设备平安运转的重要条件之一。

否那么会造成支承零件的过早磨损或损坏、功率消耗增加、密封装置损坏、失效以及掉砖红窑等事故。

回转窑运转一段时间后,其中心线会有变动。

多数是由于托轮混凝土根底不均匀的沉陷,托轮调整得不正确,支承零件〔轮带、托轮、筒体垫板、瓦衬〕磨损不一致,以及检修更换托轮与瓦衬时,没有考虑其新旧尺寸等原因所造成的。

因此,应定期测定窑筒体的中心线,并依此调整托轮来维持窑体中心线的正直。

二、测量、调整方案:1、工具准备与相关数据的测量:经纬仪检查筒体中心线,需要的主要工具有:激光经纬仪一台、定心平台〔图〕挂线架〔图〕一个、框式水平仪一个、测量标尺一个、Ⅰ级精度钢盘尺一个、200Kg弹簧秤一个、Ⅰ级精度90°角尺一把、划针一个、样冲一个。

激光经纬仪测量前,先用钢盘尺量出各挡轮带外圆的周长、轮带之间的距离。

测量轮带及垫板上方的间隙,测量后将数据记录表中。

第0 页2、水平面校对〔1〕在轮带顶面上定水平方向中心将定心平台依次放在各挡轮带的顶面上,用框式水平仪找平,再把定心平台上的中心引到轮带的顶面上,冲孔定心。

〔2〕以两端轮带顶面中心孔为基准,定水平基准线把挂线架放在一端轮带的顶面上,挂上线锤并调整其顶点对准顶面的中心孔,在另一端轮带附近的筒体上,安设经纬仪,使其本身的线垂顶点,对纬仪下面轮带的中心孔,然后调整经纬仪,让镜头内十字线的竖线及另一端的线锤合,并拧紧左右旋转固定螺丝。

〔3〕校对中间挡轮的偏差定出水平基准线后,即可进展中间挡轮偏差的校对工作。

首先将挂线架依次移至中档轮带的顶面上,挂上线锤,调整使其及经纬仪镜头内的竖线重合,然后检查测量线锤顶点及轮带顶面中心孔的相对位置。

如果中间挡轮线锤顶第1 页点指向轮带上的中心孔,说明这挡轮在水平方向无偏差;如轮带顶面上的中心孔在线锤顶点的左边,说明这挡轮中心向左歪,反之,说明向右歪。

回转窑轴线测量及调整_secret

回转窑轴线测量及调整摘要:某厂回转窑窑型号为Φ4.3*64m.其液压挡轮于2005年4因轴承散架导致故障停窑,因订制此设备需3~6个月,因此该厂将液压挡轮轴承简单修复之后安装使用。

由于修复后的轴承不能承受较大的力,为减轻液压挡轮的受力,该厂调整托轮对液压挡轮进行分力……关键字:回转窑轴线测量调整0 前言某厂回转窑窑型号为Φ4.3*64m.其液压挡轮于2005年4因轴承散架导致故障停窑,因订制此设备需3~6个月,因此该厂将液压挡轮轴承简单修复之后安装使用。

由于修复后的轴承不能承受较大的力,为减轻液压挡轮的受力,该厂调整托轮对液压挡轮进行分力。

为了合理调整工艺操作规程及托轮摆放位置、改善轮带与托轮的接触、避免托轮轴瓦发烧、改善筒体的受力状况、保护筒体,在液压挡轮更换之前,对窑体进行测量。

本文将此次窑体的测量与调整进行总结整理,以供同行参考。

1 测试方案及内容1)测量轮带直径利用霍尔传感器和回转窑轴线测量仪测量轮带的转速及转动周期,从而获得各档位轮带的周长,换算得到轮带的直径;用同样方法测量各档位托轮的直径。

测量完成后提供各档位轮带和托轮直径。

2)测量筒体轴线垂直直线度利用水准仪建立一个水平基准面,由标尺读取各档位轮带正下方最低点相对于水平基准面的高度,并根据轮带的直径以及轮带与筒体之间的滑移量,计算得到回转窑各档支承处筒体中心在垂直方向上的相对高差,从而得到筒体轴线的垂直直线度。

3)测量筒体轴线水平直线度利用经纬仪在回转窑的一侧建立一个与窑头和窑尾托轮底座中心连线基本平行的铅垂基准面,测量各相位处轮带相对于垂直基准面的水平位移,然后根据轮带直径计算得到各档位处轮带中心的水平位置及其变化情况,轮带中心与筒体中心在同一铅垂面内,从而得到筒体轴线的水平直线度。

测量完成后算出筒体轴线垂直直线度和水平直线度。

4)根据测量得到的筒体轴线直线度和筒体的安装情况,制定以轴线准直为目的托轮位置调整方案。

2 轮带和托轮直径测量2.1 测量原理轮带直径的测量原理如图1所示。

回转窑轴线的测量和调整分析

回转窑轴线的测量和调整分析作者:陆鹏杨楠来源:《科技创新与应用》2014年第01期摘要:某厂型号Φ4.3*64m的回转窑,于2005年停窑,主要原因为轴承散架。

后该厂为避免对生产造成影响,对该轴承进行了简单的修复,后将设备投入使用。

由于轴承修复后的承受能力受到影响,因此该厂对拖轮以及液压挡轮进行了调整,用以减轻轴承压力。

关键词:回转窑轴线;调整;液压挡轮;拖轮;测量1 测试1.1 轮带直径的测量轮带的直径主要通过各个档位的轮带周长换算得出,通过霍尔传感器以及回转窑的轴线测量设备能够对轮带的转动周期以及转速进行测量,用以得出轮带周长;同样通过此种方式得出所有档位拖轮的直径。

并将得出的拖轮直径以及档位轮带直径进行记录。

1.2 筒体轴线的垂直直线度测量转窑的轴线测量需要对筒体的轴线进行测量,这一环节需要进行垂直的直线度测量,因此需要建立起水平基面。

通过从轮带下放最低点开始利用标尺进行测量,结合轮带同筒体之间相对滑移量、轮带直径,计算垂直方向上转窑支撑筒体中心的相对高度差,推出筒体轴线在垂直方向上的直线度。

1.3 水平直线度的测量水平直线度的测量则需要一个垂直基准面,此基准面利用铅垂获得,建立在回转窑侧面,同窑头窑尾的托轮底座连线平行。

通过对各个轮带同基准面水平位移的测量,结合轮带直径,对各个相位上的轮带水平位移以及位置进行计算、确定,从而获得筒体轴线在水平上的直线度。

综合上述数据,得出筒体轴线的水平直线度以及垂直直线度。

1.4 通过对筒体轴线的直线度以及筒体安装的情况测量,对筒体制定托轮的位置调整计划(以轴线的准直为目的)。

2 测量轮带直径以及托轮直径2.1 原理主要的测量原理如下:首先在将磁片放置在轮带的一侧,将霍尔传感器安装在轮带的下部。

霍尔传感器能够对磁片的经过产生感应从而产生脉冲信号,以此判定轮带转动的周期。

轮带面线速度能够通过测量仪、速度传感器进行测量。

轮带的周长能够通过线速度以及转动周期进行测量,轮带的直径能够通过轮带周长计算,以同样的方式能够测量出托轮直径。

回转窑中心线测量调整方案

回转窑中心线测量调整方案回转窑是水泥生产过程中重要的设备,其工作稳定性和生产效率的高低直接影响着水泥的生产质量和产量。

回转窑的中心线测量调整是确保其正常运行的重要环节。

本文将就回转窑中心线测量调整方案进行探讨。

一、回转窑中心线测量的意义回转窑的中心线测量是指对回转窑的轴线进行测量,并根据测量结果进行调整。

中心线测量的目的是保证回转窑的旋转轴线与设定的理论中心线一致,确保其正常运转,避免因偏心等问题导致的工作不稳定和设备损坏。

回转窑中心线测量的意义在于提高生产效率、降低能耗和延长设备使用寿命,从而实现经济效益和环保效益的双重目标。

二、回转窑中心线测量调整的方法1.测量仪器准备首先需要准备专业的测量仪器,如全站仪、测距仪、水平仪等。

这些仪器能够准确测量回转窑的位置、角度和倾斜度,为中心线调整提供准确的数据支持。

2.测量环境准备在进行中心线测量调整之前,要确保回转窑四周的环境整洁、平整,并清理掉可能影响测量结果的杂物。

同时,需要将回转窑停止运转,并进行相关的安全防护措施,确保测量过程的安全。

3.中心线测量使用全站仪等仪器对回转窑进行测量。

首先在回转窑两端设置基准点,然后以这两个基准点为起点,利用仪器测量回转窑的位置、角度和倾斜度等数据,得到回转窑的实际中心线。

4.中心线调整根据测量结果,确定回转窑与理论中心线之间的偏差,并进行必要的调整。

调整的方法包括:(1)调整支撑轴承:根据具体的测量结果,调整支撑轴承的位置,使回转窑的实际中心线与理论中心线尽可能一致。

(2)平衡回转窑负载:在回转窑运转过程中,通过调整窑内的负载,使回转窑负载均匀分布,减小不均衡对中心线的影响。

(3)调整齿轮:齿轮是回转窑的关键部件之一,通过调整齿轮的位置和间隙,可以对中心线进行微调。

(4)调整传动系统:包括调整链条、齿轮、带轮等传动部件,使其工作平稳,并减小对中心线的影响。

三、回转窑中心线测量调整方案的优化为了提高中心线测量调整的准确性和效率,可以采用以下优化方案:1.自动化测量技术:引入自动化测量仪器,提高测量效率和数据的准确性。

回转窑测量与调整演示教学

托轮空间几何位置的测量

打开托轮瓦座的侧端盖,作托轮轴中心 孔中心点的垂线,到底座上做标记点,直 接测量两标记点的距离,与图纸尺寸做对 比

或直接测量托轮和轮带直径(减去轮带 的顶间隙偏差),计算出托轮轴中心点到 筒体中心点的距离,用三角函数计算α。

7/17/2024

托轮空间几何位置的影响和作用

7/17/2024

筒体轴线水平直线度的测量

用经纬仪建立一个垂直基准面,在测量 平台上用标尺读取到各档轮带侧方中心点 的距离,消除轮带厚度、垫板厚度、轮带 直径等的影响因素,根据几何计算,可以 得到筒体垂直直线度的偏差

7/17/2024

筒体轴线垂直直线度(斜率)的测量

用水平仪和塔尺建立一个水平基准面, 由带支座的标尺读取各档位于轮带正下方 最低点相对于水平基准面的高度差,消除 轮带厚度、垫板厚度、轮带直径等的影响 因素,除以两轮带读取点的水平距离,即 为回转窑筒体的斜率,根据计算,可以得 到筒体水平直线度的偏差。

转窑( 包括窑砖和物料)的全部重力;

轮带的重量从20吨

轮带

(直径3.6m)到100吨

(直径5.6m)不等;

托轮

轮带附近的壁厚增

大,目的是减少托轮

的压力而产生的变形。

托轮轴

7/17/2024

3、托轮

托轮通过轴承支撑 在窑的基础上,轴 承安装在水泥墩上

7/17/2024

托轮其直径一般为轮带的1/4,宽比轮带宽 50~100mm,为什么?

轴 承 座: 材 质:HT200 球面瓦瓦 衬:ZCuAl10Fe3

7/17/2024

回转窑托轮受力分析

7/17/2024

托轮和轮带的受力分析

7/17/2024

水泥回转窑中心线动态检测、调整、修磨对回转窑运行质量的提升

中图分类号:TQ172.6文献标志码:B文章编号:1007-0389(2020)Z1-24-04【DOI】10.13697/ki.32-1449/tu.2020.Z1.008水泥回转窑中心线动态检测、调整、修磨对回转窑运行质量的提升师美高,谭迪,佘祥忠,徐金福,吴鹏(安徽芜湖海螺建筑安装工程有限责任公司,安徽芜湖241100)摘要:本文根据我公司的实际做法论述了水泥回转窑中心线系统动态检测的项目和检测的意义,通过对比回转窑在线调整前后,托轮、轮带、液压挡轮运行表面修磨前后的参数,来说明通过回转窑中心线系统动态检测、调整、修磨等一系列的举措可有效提升回转窑运行质量,希望能对同行起到借鉴作用。

关键词:回转窑;中心线检测;调整;修磨;运行提升Dynamic detection,adjustment and grinding of cement rotary kiln center line to improve the operation qualityShi Meigao,Tan Di,She Xiangzhong,Xu Jinfu,Wu Peng(Anhui Wuhu Conch Construction and Installation Engineering Co., Ltd.,Wuhu,241100,China)Abstract:According to the actual practice of our company,this paper discusses the items and significance of dynamic detection of the center line system of cement rotary kiln.By comparing the parameters before and after the online adjustment of the rotary kiln,and be⁃fore and after the grinding of the running surface of the supporting wheel,wheel belt and hydraulic stop wheel,it is shown that a series of measures such as dynamic detection,adjustment and grinding of the center line system of the rotary kiln can effectively improve the operation quality of the rotary kiln Quantity,hope to be able to draw lessons from peers.Key words:rotary kiln;Centerline detection;adjustment;grinding;Operation improvement0引言回转窑是水泥熟料生产的核心设备,其运行状态关系到熟料的产量和质量。

水泥回转窑的动态检测及调整

水泥回转窑的动态检测及调整

李智祥;张云;佘应红

【期刊名称】《中国水泥》

【年(卷),期】2003(000)006

【摘要】武汉理工大学国家建材行业回转窑检测技术中心应用系列测窑专利技术,于2000年使用KAS-3型窑中心线测量系统对湖北某水泥厂回转窑作全面动态测量,测量内容有:窑中心线、轮带间隙及直径、托轮直径及其水平位置.

【总页数】3页(P45-47)

【作者】李智祥;张云;佘应红

【作者单位】武汉理工大学国家建材行业回转窑检测技术中心,湖北,武汉,430070;武汉理工大学国家建材行业回转窑检测技术中心,湖北,武汉,430070;湖北省赤壁市水泥厂,湖北,赤壁,437300

【正文语种】中文

【中图分类】TQ172

【相关文献】

1.水泥回转窑动态检测和调整技术 [J],

2.检测区域动态调整的TLD目标跟踪算法 [J], 曲海成;单晓晨;孟煜;刘万军

3.地铁接触网动态检测超限数据复核及调整方法研究 [J], 李加俊

4.水泥回转窑动态检测和调整技术 [J],

5.水泥回转窑中心线动态检测、调整、修磨对回转窑运行质量的提升 [J], 师美高;谭迪;佘祥忠;徐金福;吴鹏

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

!""!·#·中国建材装备

45 ! 1,6 7 4 型托轮位置测量仪84" 9 1,6 7 4 型托轮位置测量仪主要由 4 个带刻度标尺的尺

身,4 个带前、中、后 # 个标靶的垂直座: 4 个可加长的位置测 量杆和 4 个轻便万用三角架组成。它与经纬仪配合可测出托 轮水平位置,其测量平均误差为 ; 4<<。

水泥科研 6

!""!·#·中国建材装备

>4 ! 在线调窑效果

图 : 广州某水泥厂回转窑大齿圈径向偏摆图

!4 !4 # 托轮轴线在水平面的位置基本正常。 #4 在线动态调整回转窑轴线 #4 5 调窑方案

窑检测中心根据以上测量结果,制定出动态调窑总体方

案:在垂直面提高窑轴线,增大窑传动大齿圈与小齿轮的齿顶 间隙。由于使用专门研制的调整回转窑托轮软件来选择最佳 调窑方案,因此能自动计算出各托轮精确调整的数据。表 ! 列 出托轮调整的数据和方向及窑体中心点在垂直面的改变量。

建材行业回转窑检测技术中心研制的系列测窑专利仪器 产品: :5 : F(= B # 型回转窑轴线动态参数测量系统

如图 : 所示,F(= B # 型回转窑轴线动态参数测量系统 9#; 主要由 ! 个位移传感器、! 个霍尔位置传感器、: 个直径测量

图 : F(= B #-( 型窑轴线动态参数测量系统示意图 !""!·#·$%&’( )*&+,&’- .(/01&(+ 02*&3.0’/

备注:测量日期:!""! 年 4 月 4" 7 4# 日。环境温度:!>F

!5 !5 4 窑轴线偏差见图 G 的 H IJ 和 H KJ 。窑轴线参数的主 要测量结果见表 4。轮带动态间隙基本正常。

图 > 智能测偏仪测量大齿圈径向示意图

45 # =-6 7 ! 型齿轮偏摆测量仪844,4!9 图 > 是 =-6 7 ! 型齿轮偏摆测量仪测量示意图。测量原

!""!·#·中国建材装备

水泥科研 #

回转窑的动态测量与在线调整

张云 肖庭锡 刘永新

李智祥 翁显耀 武汉理工大学 D 西院 E 国家材行业回转窑检测技术中心 D 6#""?" E

广州市珠江水泥厂 D "6?4"" E 山西铝厂 D "6##"" E

摘 要:本文介绍对广州某厂回转窑作全面动态测量和在线调整的情况,其工作内容有:窑轴线、轮带间隙及直径、托轮水平

4! 5 窑驱动电机平均电流约下降 !"@ ,每年可省电费几 十万元。

4# 5 延长衬砖寿 命,每年可节约衬砖费用几十万元。 4< 5 减少停窑维修时间,每年将提高窑生产运转率 6@ 左右,可节省生产成本和维修费用近佰万元。 97 结束语 4 8 5 动态测窑调窑技术是一项专业强、精度高 的复杂技术,仅靠常规测量和感性经验来调窑,不 能校准动态回转窑。 4 ! 5 先进的动态测调窑技术确实可以给厂方带 来很大经济效益。因此当窑轴线方面出现问题,应 及时应用动态测窑技术来调整回转窑。 4 # 5 为掌握窑的基本情况,使窑的故障维修转 变为预防维修,每年应对窑轴线做 8 次动态测量。 4<5 窑托轮在线调整应遵守循序渐进的原则, 边运行边调整,边观察边调整。 4 6 5 为避免窑传动装置发生永久性或不可修复 的损害,每年应对大齿圈径向变形作 8 次动态测 量。

#4 ! 托轮调整工作和数据 厂方经过 ! 天充分准备,在窑检测中心的现场指挥下,

于 5 月 56 7 58 日使用专用托轮液压调整装置和专用工具对 正常生产中的窑进行了在线调整操作:56 日调窑头 59;5: 日 调窑 !9;58 日调窑尾 #9。在托轮调整前、调整中和调整后,窑 检测中心一直使用 1(;</8+= 型红外测温仪监测托轮轴瓦 温度的变化情况,并密切注意着托轮轴的歪斜方向和轴向 力。表 # 中列出托轮实际调整操作的数据。

关键词:测量 调整 回转窑 轴线 托轮 大齿圈

回转窑是水泥、建材、有色治金、化工等企业的大型关键 设备,窑轴线的准直是保证窑长期正常运转的重要条件。窑 轴线弯曲会引起窑体机械故障,缩短窑衬寿命,降低窑生产 运转率。故企业需要定期测量和调整窑轴线。由于冷态窑轴 线在热态下会发生较大的变化 9:;,因此只有热动态测窑数据 才能作为调窑的依据。动态检测和在线调窑不但可避免因停 窑带来的巨大经济损失,还可以实现预防性维护保养,避免 突发停窑事故,提高窑生产运转率 。 9!;

广州某厂引进丹麦 <+= 公司先进设备于 :8>8 年投产。 由于长期运转机械磨损,该厂 !65 ? @ ?4A 回转窑轴线偏差较 大。:888 年窑开始出现一些机械故障:窑体自行上串、部分筒

体厚度很薄、频繁掉砖等。!""" 年厂方在窑 ! B # 挡间更换了 C 米筒体;!"": 年发现窑 ! B # 挡处筒体偏摆较大,窑齿轮传 动频繁出现振动和撞击。为了不影响生产,该厂 !""! 年 : 月 邀请建材行业回转窑检测中心 D 以下简称窑检测中心 E 对该窑 作了全面的动态测量和在线调整。 :5 测量回转窑使用的仪器

理是:当吸在窑大齿圈侧面的磁铁 4 转至非接触霍尔开关 !, 该开关向测量主机发出一个开始测量的脉冲信号,测量主机 > 通过非接触电磁感应探头 # 和前置变换器 ? 开始采集大齿 圈齿顶表面的径向偏摆数据。当磁铁再次转至霍尔开关,霍 尔开关发出结束测量信号,测量主机自动完成对大齿圈 4 圈 径向偏摆数据采集。测量径向偏摆平均误差为 ; 4<<。 45 ? 常规测量仪器

位置及直径、大齿圈偏摆;调窑方案和窑在运转中调整托轮的过程。调窑后再次复测了窑轴线,证实托轮调整数值正确。同时厂方 数据也表明:在同等正常生产条件下,窑驱动电机峰值电流比值由调整前的 4"5 67 下降到 6"5 87 ,托轮轴瓦温度正常。调窑后齿轮 传动状况明显改善,窑运行平稳,证明这次动态测量和在线调整很成功。

图 # 窑轮带间隙测量示意图

6< 6< ! 测量轮带间隙原理7A9

!""!·#·$%&’( )*&+,&’- .(/01&(+ 02*&3.0’/

图 8 轮带处筒体位置测量示意图

如图 8 所示,在被测轮带水平和垂直直径线上安装 ! 个 位移传感器。与架在 2 垂面上的经纬仪配合,把水平位移传 感器上的滑标移到 2 垂面,记下其在导轨尺上的读数 +I。在筒 体旁固定 6 个霍尔开关位置传感器,在相应筒体上吸附 6 个 磁铁。把所有传感器的电缆线插入手持测量主机,: 分钟后测 量主机就自动测完轮带 8 圈的平均位置参数 3JI、3KI。用水准 仪可测出高差数 %I、LI。

H IJ 垂直面

图 G 调整前回转窑轴线的偏差

!5 !5 ! 窑齿轮传动情况不正常,小齿轮与大齿圈的最小 顶间隙很小,频繁发生周期性振动和撞击现象。窑大齿圈径 向偏摆测量曲线见图 L。其径向偏摆很大,最大与最小差值约 4?5 #<<。

!""!·#·$%&’( )*&+,&’- .(/01&(+ 02*&3.0’/

水泥科研

>

轮带间隙、直径,并用美国 1(B6/C+D 型红外测温仪测量轮 带及附近筒体表面温度;第 ? 天上午使用 =(6 7 # 测窑系统 测量各托轮直径数据,下午使用 =-6 7 ! 型齿轮偏摆测量仪 测量窑大齿圈径向偏摆数据;第 > 天使用 1,6 7 4 型位置测 量仪测量各挡托轮位置数据。 !5 ! 测量结果

水泥科研

8

传感器和单片机测量主机组成。该测量主机由 $.45 型单片 机、液晶显示器、触摸键盘、大容量数据存储器、数据输出器、 电池电源组成。该测窑系统集合测量窑轴线、轮带间隙和轮 带与托轮直径 # 个专利测量装置为 6 体。其中测量窑轴线仪 器 789 获得中国发明专利;测量轮带间隙仪器 7:9 和测量轮带与 托轮直径的仪器7;9获得 ! 项中国实用新型专利。

!""!·#·中国建材装备

水泥科研 a

4# 5 窑大齿圈径向偏摆较大,请采取适当的措施来减小 大齿圈径向偏摆变形。 67 动态测窑和在线调窑技术产生的经济效益分析

采用动态测窑和调窑技术给厂方产生的经济效益主要 有以下几点:

485 全面的动态测窑比静态测窑至少减少 9 天停窑时 间,动态在线调窑比静态调窑至少减少 8" 天停窑时间,这 样相当于每年可多产熟料:89 4 : 5 ; <""" 4 = > : 5 ? 9<""" 4 = 5

6< 6< # 测量窑轴线原理

图 ! 圆柱体外径测量示意图

6< 6< 6 测量直径原理7=< >9 如图 ! 所示,当吸在圆柱体 6 侧面的磁铁 ! 旋至霍尔接 近开关 # 时,测量主机 8 开始通过由摩擦轮和编码器组成的 直径测量传感器自动记录被测圆柱体 6 的外直径转过的圆 弧度长度,当磁铁转一周再靠近霍尔接近开关时,测量主机 自动测出圆柱体一圈的直径数据。轮带和托轮动态直径的平 均测量误差为 ? 6< :@@。

!""!·#·中国建材装备

如图 # 所示,当吸在筒体 ; 上的磁铁 ! 旋至其对应霍尔 接近开关 # 时,测量主机 8 记下时刻 /",磁铁 ! 随筒体转一圈 再至对应霍尔接近开关 # 时,测量主机记下时刻 /6,B /6 C /" D E /F 即为筒体旋转周期。此时吸在轮带 : 侧面的磁铁 6 随之 旋转也会与其相对应的另一霍尔开关靠近,同样测量主机也 记下时刻 /" 和 /6,B /6 C /" D E /G 即为在同一时间内轮带旋转 周期。测量主机按以下公式计算出轮带动态间隙:! E ,F B /G H /F C 6 D 。式中 ,F 为筒体 B 带垫片 D 的外径,间隙平均测量误差 为 ? 6@@。