压铸模具管理及保养规范(中英文版)

压铸模具与成型专业名词(中英文版)

常用软件推荐(Common software recommendation)

Flow 3D / Pro cast Software(US)-目前国内小压铸厂比较多用,因为是免费软件。 Small die casting plant is more commonly used, because it is a free software. Magma-software(Germany)-汽配件大型压铸厂信赖的软件。 This software trusted by large automobile parts company for die casting. Any-casting (Korea)-国内小型压铸厂用的多些。 It was made in Korea, it was more used in the small die casting plant in China.

氮 碳 共 渗 是 在 含 有 活 性 碳 、 氮 原 子 的 介 质 中 同 时 渗 入 氮 和 碳 , 并 以 渗 氮 为 主 的 低 温 氮 碳 共 渗 工 艺 ( 530℃580℃)。氮碳共渗的渗层脆性小,共渗时间比渗氮时间大为缩短。压铸模经氮碳共渗后,可显著提高其热疲劳性 能。

电镀涂层- Electroplating Coating

Item 1: 模具结构 . Die and Mold

• Prepared by : Danny • Date: 2024-1月

压铸模具零件结构-Mold components.

✓ 前模固定板 Cavity Fixing Plate/ A Plate

✓ 料套 Sprue Bush

模具安装在压铸机上。 Tooling fixed in the die casting machine.

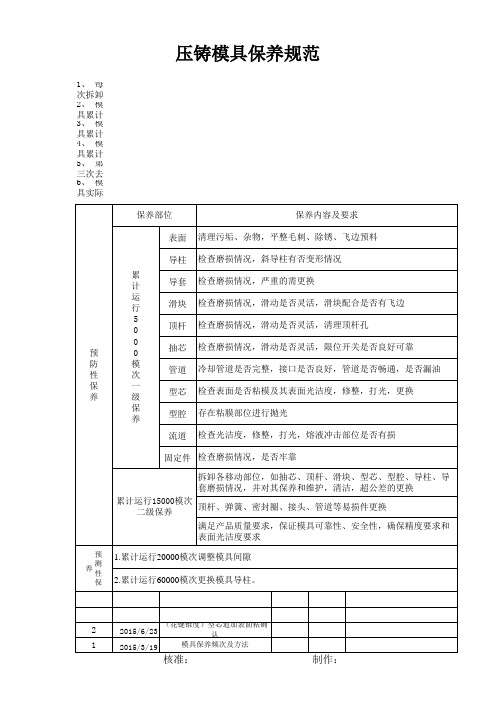

压铸模具保养规范

5 0

顶杆 检查磨损情况,滑动是否灵活,清理顶杆孔

预

0 0

抽芯 检查磨损情况,滑动是否灵活,限位开关是否良好可靠

防 性

模 次

管道 冷却管道是否完整,接口是否良好,管道是否畅通,是否漏油

保 养

一 级

型芯 检查表面是否粘模及其表面光洁度,修整,打光,更换

保 养

型腔 存在粘膜部位进行抛光

流道 检查光洁度,修整,打光,熔液冲击部位是否有损

压铸模具保养规范

1、 每 次拆卸 2、 模 具累计 3、 模 具累计 4、 模 具累计 5、 第 三次去 6、 模 具实际

保养部位

保养内容及要求

表面 清理污垢、杂物,平整毛刺、除锈、飞边预料

导柱 检查磨损情况,斜导柱有否变形情况

累 计

导套 检查磨损情况,严重的需更换

运 行

滑块 检查磨损情况,滑动是否灵活,滑块配合是否有飞边

养

测 性

保 2.累计运行60000模次更换模具导柱。

2

(花键锥度)型芯追加表面粘确

2015/6/23

认

1

2015/3/19

模具保养频次及 检查磨损情况,是否牢靠

拆卸各移动部位,如抽芯、顶杆、滑块、型芯、型腔、导柱、导 套磨损情况,并对其保养和维护,清洁,超公差的更换

累计运行15000模次 二级保养

顶杆、弹簧、密封圈、接头、管道等易损件更换

满足产品质量要求,保证模具可靠性、安全性,确保精度要求和 表面光洁度要求

预 1.累计运行20000模次调整模具间隙

压铸模具保养规定

1.目的规范压铸模具日常保养的管理,减少损坏频率,保证生产顺畅高效进行,确保产品的符合性。

2.范围本公司所有正式生产压铸模具(新模具没有验收合格且正式移交压铸车间的除外)的日常保养与维修管理。

3.职责3.1模具一级、二级保养由压铸车间模具保养与维修小组负责。

3.2压铸车间领班负责压铸模具一级保养,并配合模具保养与维修小组完成二级保养。

3.3压铸车间模具保养与维修组负责模具保养台账的建立及相关记录的操持。

3.4模具三级保养由模具车间主管负责,模具保养小组主导及相关记录的填写。

4.定义4.1压铸模具一级保养:指压铸模具的上油、清扫、清洁等工作内容。

4.2压铸模具二级保养:更换型芯配件,抽芯油缸的维修,模具抛光,浇道修改等工作。

4.3压铸模具三级保养:模具结构改变,产品尺寸改变,型腔修补和更换及配镶块等工作。

5.工作要求5.1 压铸模具管理台账5.1.1压铸模具保养与维修小组负责建立《压铸模具台帐》,编制《模具易损件清单》,清单内每个配件应有模具易损件图纸(图纸获取方法:新模具配件图由制模具人提供,老模具原则上由模具车间提供,找不到制模具人由模具保养小组绘制草图报模具车间和研发部批准)。

压铸模具台账上需注明模具编号,库存位置编码,启用日期,模具名称,制模人等内容。

模具易损件通常指顶杆、顶套、滑块抽芯、重要型芯等。

5.1.2压铸模具保养与维修小组负责建立《模具使用维修流程卡》,卡上注明:模具保养责任人,制模人,模具名称,模具编号,库存位置编码,设计寿命,生产日期,生产模数,当前累计模数,维修记录等等。

5.2模具保养要求5.2.1一级保养工作内容:A)清除模具上的污垢:用相应工具(清理型腔用铜刷、毛刷和抹布等,禁用钢刷;清理模板才可用钢刷、钢铲、铜刷、抹布、毛刷)对模具进行清除,遵循自上而下原则清除模具上所有锌渣、铝渣、油污、灰尘等污垢。

注意不能磕碰划伤型腔型芯等各产品部位。

B)清洗:①先用煤油对模具进行清洗,保证各直角凹槽孔等易藏污纳垢处无锌渣、铝渣、灰尘、污垢,分型面、型腔、抽芯等滑动部件及模具外观清洁如新。

压铸模的安全使用管理规定范本

压铸模的安全使用管理规定范本一、总则1. 本规定制定的目的是为了确保压铸模的安全使用,保障员工的人身安全和设备的完好性。

2. 本规定适用于所有使用压铸模的相关人员,包括操作人员、维护人员等。

3. 所有使用压铸模的人员必须遵守本规定,并对其内容进行理解和执行。

二、压铸模的安全操作1. 所有使用压铸模的人员应经过专门的培训和资质认证,并定期进行复习和更新。

2. 在操作压铸模之前,必须对压铸机进行检查和维护,确保其工作状态良好。

3. 在安装和拆卸压铸模时,必须使用专门的工具和设备,并进行必要的固定和支撑,以防止意外事件的发生。

4. 在操作过程中,必须穿戴适当的个人防护装备,包括护目镜、手套、耳塞等,并确保其完好无损。

5. 在操作压铸模时,必须按照制定的程序和要求进行,严禁擅自进行任何非法操作和改变。

三、压铸模的维护和检修1. 压铸模的维护和检修必须由专门的人员进行,并按照规定的周期进行,确保其工作状态良好。

2. 在进行压铸模的维护和检修时,必须切断电源并进行必要的安全措施,如锁定电源开关等。

3. 维护和检修人员必须具备相应的专业知识和技能,并严格按照厂商提供的维护手册和技术要求进行操作。

4. 维护和检修人员在维修过程中,必须使用合适的工具和设备,并确保其处于良好的工作状态。

5. 维护和检修完毕后,必须进行必要的测试和试运行,以确保修复工作的有效性和安全性。

四、事故应急处理1. 如果在使用压铸模的过程中发生任何事故,必须立即采取紧急措施,确保人员的安全,并将事故报告上级主管部门。

2. 在事故发生后,必须进行详细的调查,找出事故原因,并采取有效的措施,防止类似事故的再次发生。

3. 所有员工都必须积极配合事故调查工作,并提供真实准确的信息和证据。

4. 在发生严重事故后,必须暂停使用压铸模,并进行全面的安全检查和维修,直到问题彻底解决并通过相关部门的检查合格。

五、制度执行与违规处理1. 所有使用压铸模的人员必须遵守本规定,并按照制定的程序和要求进行操作。

压铸模的安全使用管理规定(3篇)

压铸模的安全使用管理规定主要包括以下内容:1. 模具的存放和保管:模具应存放在干燥、通风、无腐蚀性气体和化学品的场所,并采取防火、防盗措施。

模具存放区域应清洁整齐,避免堆放杂物。

模具的保养应定期检查,保持模具的完整性和可使用性。

2. 模具的维护和保养:模具在使用前应进行检查,对损坏的模具及时进行修复和更换。

模具的表面应保持清洁,避免沾染杂质。

模具的润滑部位应定期加注润滑油,确保模具的顺畅运动。

3. 模具的操作:操作人员必须经过专门培训和资质认证,了解模具的使用方法和操作要领。

操作人员应按照操作规程进行操作,避免错误使用和过度使用模具。

操作时要注意模具的运动状态,避免碰撞和夹手。

4. 模具的安装和拆卸:安装和拆卸模具时,应按照相关规定和流程进行操作,避免因操作不当导致事故发生。

安装和拆卸时要使用专门的工具,避免用力过大或不当使用工具。

5. 模具的保护措施:使用模具时应配备相应的安全防护设施,如防护围栏、防护网等,防止模具出现脱落或飞溅。

使用过程中应注意防护装置的完好性和有效性。

6. 模具的定期检验和维护:模具应定期进行验收和检测,确保其安全可靠。

对于大型和关键性模具,应设立专门的维修计划,定期进行维护和检修。

7. 模具的使用记录:对于每次使用模具,应做好相应的使用记录,包括使用时间、使用次数、模具状况等。

对于发现的问题和故障,应及时记录并采取相应的措施。

以上是压铸模的安全使用管理规定的一些内容,具体的规定应根据企业的实际情况和相关法律法规进行制定。

在使用模具时,还应加强员工培训和安全意识培养,确保所有操作人员都能够熟知并遵守相关规定。

压铸模的安全使用管理规定(2)压铸模使用是一项涉及安全的重要工作。

以下是一些常见的压铸模安全使用管理规定:1. 模具操作人员必须经过专业培训,并持有相关证书。

他们应具备对模具进行安全操作和维护的基本知识。

2. 在使用压铸模之前,必须对模具进行全面检查。

检查包括模具表面的损坏、模具结构的完整性和冷却系统的正常运行等。

2024年压铸模的安全使用管理规定

2024年压铸模的安全使用管理规定

1. 压铸模的安全存放:将压铸模存放在干燥、清洁、无腐蚀性气体的库房或仓库中,远离火源、化学品等有害物质。

2. 定期检查和维护:定期检查压铸模的状况,包括表面破损、裂纹、变形等,及时进行修理和维护。

3. 使用防护措施:在使用压铸模时,操作人员应佩戴适当的个人防护装备,包括手套、安全帽、护目镜等。

4. 设立禁止区域:在压铸模周围设立明确的禁止区域,禁止未经许可的人员进入,确保操作安全。

5. 培训和教育:对操作人员进行压铸模使用和安全操作的培训和教育,提高操作技能和安全意识。

6. 定期检测和维护设备:对压铸机设备进行定期检测和维护,确保设备的正常运行和安全性。

7. 紧急预案:制定和实施紧急预案,以应对可能发生的事故和应急情况,包括火灾、漏油等。

8. 及时记录和报告:对使用过程中的事故、故障或其他安全问题进行及时记录和报告,以便进行事故分析和改进。

请注意,这些建议只是一般性的安全管理措施,具体的使用规定可能因不同的国家和行业而有所差异。

建议请查阅相关法规和标准,以确保符合当地的安全要求。

第 1 页共 1 页。

压铸模的安全使用管理规定示范文本

压铸模的安全使用管理规定示范文本In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of EachLink To Achieve Risk Control And Planning某某管理中心XX年XX月压铸模的安全使用管理规定示范文本使用指引:此管理制度资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。

1、每次压铸生产前(包括压铸过程维修后)应对照《压铸模点检表》对压铸模进行点检,并作好记录,点检合格后方可生产;2、每次压铸生产前,对模具型腔、顶杆、复位杆、导柱、导套、型芯、滑块导轨等全面刷油。

检查涂料配比机是否正常,喷涂管是否有断裂、阻塞;3、压铸模应预热到180~220℃方可生产。

预热时,应逐渐地使用冷却水,以获得平衡状态,如果急冷,压铸模将可能产生裂纹;4、浇注温度、压射压力、压射速度在保证压铸件质量的前提下,应尽量设定低一点;5、调整压铸机的锁模力,使压铸模受力均匀;6、对压铸合金熔炼应严格控制,减少金属液中气体,以避免在压铸模表面因气蚀而产生裂纹;7、应对压铸件产品进行首检,如不合格应停机;8、在压铸过程中,压铸模表面及抽芯滑块配合面等,经常会出现毛刺,这样不仅影响产品的精度,也易造成压铸模出现故障,所以每次都需清除铝皮、铝渣等杂物(需要保证无毛刺进行压铸)。

当压铸过程中清洁时,应使用气枪或黄铜凿等工具,但一定注意不要划伤压铸模表面。

严禁用坚硬材料的器具敲击、铲刮型腔部位和分型面;9、在压铸过程中,喷涂操作应合理,不过多的喷涂脱模剂,以减缓压铸模龟裂的发生和发展;10、在压铸过程中,应保持压铸工艺的稳定和压铸周期的稳定,不擅自改变工艺,以免因压射压力过大、压射速度过快而损坏压铸模;11、在压铸过程中,必须保持各运动件和配合件的良好润滑和配合;12、在压铸过程中,如发生压铸件粘在压铸模上,不能擅自处理,需通知模修工进行处理,并保留粘模前最后一件压铸件以备分析原因。

压铸模具的保养规定

压铸模具的保养规定第一压铸网1.目的规范压铸模具日常保养的管理,减少损坏频率,保证生产顺畅高效进行,确保产品的符合性。

2.范围本公司所有正式生产压铸模具(新模具没有验收合格且正式移交压铸车间的除外)的日常保养与维修管理。

3.职责3.1 模具一级、二级保养由压铸车间模具保养与维修小组负责。

3.2 压铸车间领班负责压铸模具一级保养,并配合模具保养与维修小组完成二级保养。

3.3 压铸车间模具保养与维修组负责模具保养台账的建立及相关记录的操持。

3.4 模具三级保养由模具车间主管负责,模具保养小组主导及相关记录的填写。

4.定义4.1 压铸模具一级保养:指压铸模具的上油、清扫、清洁等工作内容。

4.2 压铸模具二级保养:更换型芯配件,抽芯油缸的维修,模具抛光,浇道修改等工作。

4.3 压铸模具三级保养:模具结构改变,产品尺寸改变,型腔修补和更换及配镶块等工作。

5.工作要求5.1 压铸模具管理台账5.1.1 压铸模具保养与维修小组负责建立《压铸模具台帐》,编制《模具易损件清单》,清单内每个配件应有模具易损件图纸(图纸获取方法:新模具配件图由制模具人提供,老模具原则上由模具车间提供,找不到制模具人由模具保养小组绘制草图报模具车间和研发部批准)。

压铸模具台账上需注明模具编号,库存位置编码,启用日期,模具名称,制模人等内容。

模具易损件通常指顶杆、顶套、滑块抽芯、重要型芯等。

5.1.2 压铸模具保养与维修小组负责建立《模具使用维修流程卡》,卡上注明:模具保养责任人,制模人,模具名称,模具编号,库存位置编码,设计寿命,生产日期,生产模数,当前累计模数,维修记录等等。

5.2 模具保养要求5.2.1 一级保养工作内容:A)清除模具上的污垢:用相应工具(清理型腔用铜刷、毛刷和抹布等,禁用钢刷;清理模板才可用钢刷、钢铲、铜刷、抹布、毛刷)对模具进行清除,遵循自上而下原则清除模具上所有锌渣、铝渣、油污、灰尘等污垢。

注意不能磕碰划伤型腔型芯等各产品部位。

压铸模具管理及保养规范(中英文版)

压铸模具管理及维护规范Die-casting mold management and maintenance practices1、目的:Purpose加强压铸模管理,保证压铸模正常维护,保证压铸正常生产和产品质量、延长压铸模使用寿命、降低成本。

Strengthen of die-casting mold through normal maintenance, to ensure normal production and product quality and prolong life of die-casting mold and reduce costs.2、适用范围与职责:Scope and Responsibilities本公司所有的压铸模具管理与保养。

Die-casting mold management and maintenance.压铸车间负责模具的日常保养;工艺部模修人员负责模具维护及维修Die-casting mold production flooe responsible for routine maintenance;Engineering & Tooling Department responsible for maintenance and repair3、操作程序:Operating procedures3.1压铸模必须整齐摆放在规定区域和位置。

Casting mold must be neatly placed in a predetermined area and location.3.2压铸模维护、保养、维修、管理由专人负责。

Casting mold maintenance, service, maintenance, management by the person responsible.3.3压铸模验收:Die Casting acceptance3.3.1新压铸模制作完毕,应经压铸模验收小组根据《压铸模技术条件》对压铸模进行验收,验收合格后,方可交到车间,压铸模管理员要清点浇口套、顶杆、型芯等压铸模备件,做好标识并分类存放。

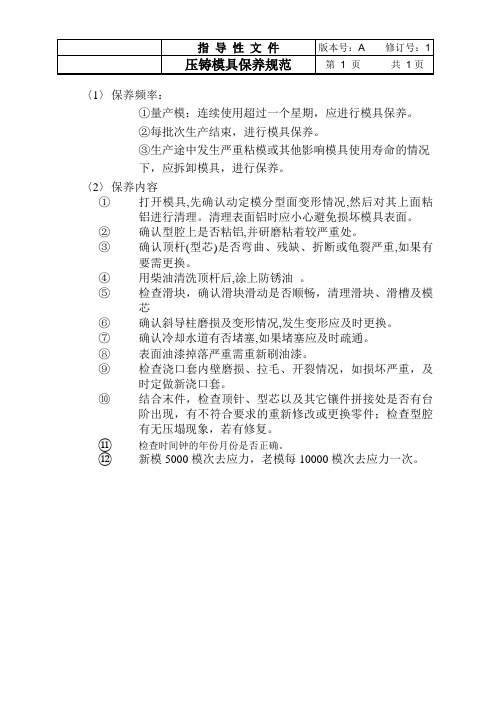

压铸模具保养规范

〈1〉保养频率:

①量产模:连续使用超过一个星期,应进行模具保养。

②每批次生产结束,进行模具保养。

③生产途中发生严重粘模或其他影响模具使用寿命的情况

下,应拆卸模具,进行保养。

〈2〉保养内容

①打开模具,先确认动定模分型面变形情况,然后对其上面粘

铝进行清理。

清理表面铝时应小心避免损坏模具表面。

②确认型腔上是否粘铝,并研磨粘着较严重处。

③确认顶杆(型芯)是否弯曲、残缺、折断或龟裂严重,如果有

要需更换。

④用柴油清洗顶杆后,涂上防锈油。

⑤检查滑块,确认滑块滑动是否顺畅,清理滑块、滑槽及模

芯

⑥确认斜导柱磨损及变形情况,发生变形应及时更换。

⑦确认冷却水道有否堵塞,如果堵塞应及时疏通。

⑧表面油漆掉落严重需重新刷油漆。

⑨检查浇口套内壁磨损、拉毛、开裂情况,如损坏严重,及

时定做新浇口套。

⑩结合末件,检查顶针、型芯以及其它镶件拼接处是否有台阶出现,有不符合要求的重新修改或更换零件;检查型腔

有无压塌现象,若有修复。

⑪检查时间钟的年份月份是否正确。

⑫新模5000模次去应力,老模每10000模次去应力一次。

模具管理规范中英双语

本规范规定了模具(工装)的申请、验收、使用、维护、保养、报废等过程控制的要求。

This code specifies the requirements of application, acceptance, use, maintenance, scrap and other process control of molds (tooling).本规范合用于集团模具(工装)的管理及控制。

This specification applies to the management and control of mold (tooling).使用部门根据设计要求提出模具(工装)制作申请,经中心负责人审核报生产技术部。

The user department shall submit the application for mold(tooling) production according to the design requirements, which shall be examined and reported to the production technology department by the person in charge of the center.生产技术部负责批准模具(工装)申请,并负责模具(工装)设计。

The production technology department is responsible for approving the application of molds (tooling) and designing the molds (tooling).生产技术部组织生产、设计、质管部门验收新模具与设计要求的符合性,合格方可启用。

The production technology department shall organize the production,design and quality control departments to check and accept the conformity between the new mold and the design requirements, and the new mold can only be used if qualified.使用部门负责模具使用及维护,保证模具处于正常使用状态。

北美压铸工艺协会压铸标准中文

北美压铸工艺协会压铸标准中文

简介

本文档将介绍北美压铸工艺协会的压铸标准中文版。

该标准涵盖了压铸工艺的各个方面,并提供了详细的规范和要求。

标准内容

北美压铸工艺协会的压铸标准中文版包括以下内容:

1. 材料要求:该标准规定了压铸所使用的材料的要求,包括金属合金的成分、机械性能和表面质量等方面。

2. 设备要求:该标准规定了用于压铸过程的设备要求,包括压铸机的性能指标、模具制造和维护等方面。

3. 工艺要求:该标准规定了压铸工艺的要求,包括铸造温度、注射速度、压力和压力保持时间等方面。

同时,还覆盖了涂料和涂覆物的选择和应用等内容。

4. 检验与测试:该标准规定了对压铸成品进行检验和测试的要求,包括尺寸测量、力学性能测试和表面质量评估等方面。

5. 质量控制:该标准规定了质量控制的要求,包括工艺控制、过程规范和纠正措施等方面。

6. 标记与包装:该标准规定了压铸成品的标记和包装要求,以确保产品的追溯性和安全性。

使用范围

北美压铸工艺协会的压铸标准中文版适用于各类压铸产品的生产和质量控制,旨在提高压铸工艺的标准化和一致性。

相关信息

若需获取北美压铸工艺协会的压铸标准中文版,请联系协会官网或有关分支机构获取最新版本。

压铸模具管理和保养规范方案中英文版

压铸模具管理和保养规范方案中英文版Die Casting Mold Management and Maintenance Standard Proposal一、前言压铸模具是压铸工艺中至关重要的工具,直接影响产品质量和生产效率。

为了保证压铸模具的正常运行和延长使用寿命,确保产品质量和生产效率的提高,制定本压铸模具管理和保养规范方案。

二、管理规范1.选用合适的材质选用材质要符合模具设计和使用要求,保证模具的强度和耐磨性。

同时,要根据不同产品和生产工艺的需求,选用适合的材质。

组织专业人员进行技术评估和材料选择。

2.规范运输和存放在运输过程中,要注意保护模具防止碰撞和损坏。

存放时,要避免阳光直射和潮湿环境,防止生锈或变形。

模具应分门别类存放,做好编号和档案管理工作。

3.按时定期检查模具使用一段时间后,需要进行检查和维护,以确保其正常运行。

检查内容包括模具表面状况、压铸件尺寸精度、模具间隙等。

检查结果要及时记录,及时处理出现的问题。

4.做好保养工作模具保养工作包括清洁、润滑和防腐处理等。

清洁时,要使用合适的清洁剂,避免对模具材料造成损害。

润滑时,要选择适当的润滑剂,定期给模具润滑。

防腐处理要根据模具材料的特性选用合适的防腐方法。

5.记录和分析模具的使用情况和维护记录要详细记录,以便进行分析和改进。

根据模具使用寿命和维护情况,制定更合理的模具管理和保养方案。

三、保养规范1.清洁清洁模具时,要避免使用带有颗粒的清洁剂,以免刮伤模具表面。

首先,用风枪吹掉模具表面的灰尘和杂质,再用软布或刷子轻轻擦拭模具表面。

对于沉积的污垢,可以使用适当的溶剂清洁,并用干净布擦干。

2.润滑模具在使用过程中需要进行润滑,以减少摩擦和磨损。

润滑剂应选择质量好、性能稳定的产品。

润滑剂要均匀涂抹在模具表面,避免过量使用。

同时,要定期检查润滑剂的使用情况,及时添加或更换润滑剂。

3.防腐处理模具表面容易受潮湿环境和氧化气体的侵蚀,导致生锈和损坏。

模具管理规范中英双语

模具管理规范Mold Management Standard1. 范围Scope本规范规定了模具(工装)的申请、验收、使用、维护、保养、报废等过程控制的要求。

This code specifies the requirements of application, acceptance, use, maintenance, scrap and other process control of molds (tooling).本规范适用于集团模具(工装)的管理及控制。

This specification applies to the management and control of mold (tooling).2. 职责Responsibilities使用部门根据设计要求提出模具(工装)制作申请,经中心负责人审核报生产技术部。

The user department shall submit the application for mold (tooling) production according to the design requirements, which shall be examined and reported to the production technology department by the person in charge of the center.生产技术部负责批准模具(工装)申请,并负责模具(工装)设计。

The production technology department is responsible for approving the application of molds (tooling) and designing the molds (tooling).生产技术部组织生产、设计、质管部门验收新模具与设计要求的符合性,合格方可启用。

The production technology department shall organize the production, design and quality control departments to check and accept the conformity between the new mold and the design requirements, and the new mold can only be used if qualified.使用部门负责模具使用及维护,保证模具处于正常使用状态。

压铸模安全使用管理规定

压铸模安全使用管理规定1. 引言本文档旨在规范压铸模的安全使用和管理,以确保使用者的人身安全和设备的正常运行。

所有相关人员都应严格遵守并执行本规定。

2. 定义•压铸模(Die Casting Mold):用于金属压铸成型的模具。

•使用者(User):指使用压铸模的操作人员。

•管理员(Administrator):负责压铸模的管理、维护和检查的责任人。

3. 使用前的准备3.1 使用者在开始使用压铸模之前,必须接受相关培训,并熟悉压铸模的使用说明和安全操作规程。

3.2 检查压铸模是否完好无损,并确认所有保护装置和安全装置齐全、有效。

3.3 检查所配备的设备和工具是否符合要求,并确保它们能够正常工作,并能满足使用压铸模的要求。

3.4 保证工作场所干燥、通风良好,并远离易燃、易爆物品。

4. 安全操作规程4.1 穿戴个人防护装备,包括防护眼镜、耳塞、手套、工作服等。

4.2 在使用压铸模时,严禁穿戴任何松散的衣物和首饰,以防被夹紧或绞入机器中。

4.3 在操作过程中,严禁擅自移动或维修压铸模,如需调整或维修应由专人负责。

4.4 操作人员要时刻保持警觉,避免分心扰乱注意力。

4.5 禁止使用劣质、过期或不适合的润滑剂。

4.6 严禁在压铸模上堆放或放置任何物品,以免影响模具的正常使用和安全性。

4.7 在机器运行期间,严禁将手指或其他身体部位伸入压铸模中。

4.8 使用者应定期对压铸模进行检查,确保其工作正常,并在发现异常或故障时及时报告管理员。

5. 管理和维护5.1 管理员负责对压铸模进行定期的检查和维护,确保其工作正常。

5.2 每次使用后,使用者应清理和保养压铸模,包括清洁模具表面、涂抹防锈剂等。

5.3 压铸模应定期进行润滑和保养,以延长其使用寿命。

5.4 管理员要建立健全的档案管理制度,记录每次维护和检查的情况,并将重要文件妥善保存。

6. 紧急情况处理6.1 在紧急情况下,使用者应立即停止压铸模的运行,并通知管理员。

压铸模具的管理以及维护保养

压铸模具的管理以及维护保养模具是压铸生产中三大必备因素之一,模具使用的好坏直接影响到模具的寿命,生产效率和产品的质量,关系着压铸的成本。

对于压铸车间来说,模具良好的维护和保养是正常生产顺利进行的有力保障,有利于产品质量的稳定性,在很大程度上降低无形的生产成本,从而提高生产效率。

根据在实际生产中遇到的问题,我们探讨一下怎么去把模具的维护保养做得更好。

首先:建立模具档案,做好准备——(1)也就是给每一套模具在入厂时建立一套完整的使用记录,这是保证以后保养和维护的一个重要依据,每一条都要做的细致,清晰,包括每日的生产模次在内。

(2)作为一名模具管理人员,模具自入厂以后,模具每一部分的结构配件必须要详细记入模具档案里,并且要根据需要,把模具内的易损部分列出,提前准备配件,比如顶杆,型芯,等~~设立易损备件的最低库存量,从而不至于因准备不足而延误生产。

因为在公司里这样的教训很多,有备才能无患。

如果因为自己没有准备备件而耽误生产,对于压铸企业来说所造成的成本是很大的,时间,人力,保温炉用电(或者液化气)等都不是小数字,最主要是延误了生产,耽误了交货损失会更大!(3)给模具在做履历卡的同时有必要在模具本身刻上永久性标记,易于分辨。

这样只要不傻的人都不会造成装错模具的闹剧。

(4)如果附带有油缸抽芯器的模具,尽快给其配上快换接头,不然每次拆装模具从油缸里漏出的油所浪费的钱足够你支付好几个员工一个月的工资,你也可以用省下来的钱给员工改善一下伙食。

这样也大大缩短了压铸操作工装卸模具的时间,一举几得的事。

切记买一些质量好的快接头,否则适得其反。

(5)提前制定模具管理规定,对员工进行系统培训,切实的执行下去。

其次,模具在生产过程中的注意事项~提到模具的维护与保养,在很多压铸操作工的脑海里会立即闪现出一个概念,总认为那是模修工的事,和他关系不大,其实正好相反。

所有模具的命运如何可以说都在压铸操作工的手里掌握着。

打个比方说,你是有一部车,开了几年坏掉了,你能说都是那些个洗车的造成的吗?所以模具在使用过程中以下几点要特别注意:(1)模具冷却系统的使用。

(完整版)压铸模具管理及保养规范

压铸模具管理及维护规范1、目的:加强压铸模管理,保证压铸模正常维护,保证压铸正常生产和产品质量、延长压铸模使用寿命、降低成本。

2、适用范围与职责:本公司所有的压铸模具管理与保养。

压铸车间负责模具的日常保养;工艺部模修人员负责模具维护及维修3、操作程序:3.1压铸模必须整齐摆放在规定区域和位置。

3.2压铸模维护、保养、维修、管理由专人负责。

3.3压铸模验收:3.3.1新压铸模制作完毕,应经压铸模验收小组根据《压铸模技术条件》对压铸模进行验收,验收合格后,方可交到车间,压铸模管理员要清点浇口套、顶杆、型芯等压铸模备件,做好标识并分类存放。

3.3.2因生产需要,压铸模转出或运回车间时,压铸模管理员要做好交接工作,有关人员做好验收工作。

3.4压铸模档案:压铸模验收合格后,必须建立《压铸模使用维修档案本》,以备定期检查、校对。

3.5压铸模检查:3.5.1有冷却水的压铸模,用接自来水检查压铸模冷却水管,不应堵塞或破损。

3.5.2检查压铸模滑块、顶杆、导柱等应运行平稳,无断裂、无卡滞现象。

3.5.3仔细检查压铸模型腔和分型面,型腔、型芯不允许有碰伤现象和粘有异物;分型面、排气槽不允许有铝(铜或锌)渣和污物,如有必须清理干净。

3.5.4检查压铸模顶杆推板和顶杆固定板,联接必须牢固,顶杆推板上拉杆孔螺纹必须完好。

3.5.5检查压铸模吊环螺钉不能有裂纹,吊环螺钉与压铸模联接必须牢固。

3.5.6压铸模合模时应保证复位杆与分型面齐平,插芯到位。

3.6压铸模维护与保养:压铸模的保养分为日常保养与周期性保养日常保养主要将模具外表面铝渣及污垢清理干净。

周期性保养要求如下:压铸模卸下后,压铸工必须将其吊到指定位置摆放,由压铸模维修工进行以下维护、保养。

a)清理压铸模(包括滑块、型腔、型芯、排气系统等)上铝(铜或锌)屑、污垢物,保证压铸模清洁和排气通畅。

清理粘铝部分后进行打磨抛光。

b)擦净模具和冷却水管上的油污。

c)按3.5进行压铸模检查。

压铸模具维修及维护保养规定

1 目的Purpose规定压铸模具维护保养的流程和方法,以确保模具得到有效的维护保养,投入压铸生产时处于合格可控的状态Stipulate maintenance process and methods of die casting mold,ensure that all molds maintenance are available,and they are controlled during die casting production.2 适用范围Scope of application适用于压铸模具的维护和保养Apply to die casting mold maintenance3 定义Definition无N/A4 职责4 Responsibilities4.1 压铸技术部负责压铸模具维护保养的归口管理部门,负责维护保养作业指导书的编制和执行Production development department is responsible for die casting mold maintenance,also is responsible for compile and execute maintenance work instruction.4.2生产部负责模具生产过程中模具点检、清洁和状态的监控和反馈模具状态给模具组 Production department is responsible for monitor mold status during the production process and feedback to mold group.5 工作程序 Working routine5.1模具验收合格后,入模具库,登记模具台帐,建模具履历,建立备品备件清单后可正式投入使用。

When molds are accepted,then put it to mold library,register mold account,create mold record and create spare parts list,after these,the mold can be normal used.5.2 模具上线前检查:Inspection before mold go to production line5.2.1 由模具维修主管在模具出库前检查,检查项目如下:Mold keeper check the items before mold out of mold library,inspection items:– 水管接头是否全部装好Water pipe connector is or not qualified installed.– 月份是否正确Month is or not correct.5.3 模具上机前检查: Mold inspection before install machine5.3.1 模具上机,由压铸调试工检查以下项目完好,方可开始生产;否则退回模具间。

模具使用、维修及保养规程

东大汽车工业有限公司DONGDA.AUTOMOBILE.INDUSTRY.CO LTD.压铸模具使用、维修及保养规程持有处发布日期:2011 年2月15日1、目的:为了保证产品质量和压铸模具能够有效的使用和维护、维修,从而保证或延长模具使用寿命及产品交付率。

2、范围:公司所有压铸模具维修、保养。

3、职责:3.1品质部负责不合格处理通知单的开具和修模后产品的验证.3.2技术部负责产品设计变更方面修模指令的开具.3.3修模单位负责按进度表及修模指令对模具进行维修、保养及确保移交后的模具零缺陷。

3.4压铸车间负责对修模的全过程跟踪并对维修模具进行试模并会同技术部、品质部人员共同确认维修之模具。

4、内容4.1未移交模具的维修4.1.1未移交的模具,由于工艺或产品设计更改引起的变更由技术部下发修模通知单,同时更新图纸,交与开模厂家或修模单位进行更改或维修,由技术部对相关技术资料存档。

4.1.2模具修复或制造完成后,由开模厂家或修模单位开具《试模通知单》通知生产部试模,生产部签字确认后安排试模,压铸车间试模时提前通知品质部检验员准备对产品进行验证,同时需检验可能因修模出现异常的关联尺寸或结构。

4.1.3验证完成后,品质部验证人员在新产品流转单上签字。

最终结论由商贸部与顾客沟通后将信息发到各个部门。

4.2移交后的模具使用:4.2.1产前的模具在投入使用前应进行预热处理,预热温度为130℃~180℃。

预热温度不能太高,否则会在压铸时由于模具温度太高而引起模具再回火。

可采用先慢压射生产20模(铝合金)以上,提高模温后再快压生产。

有镶块的模具,必须缓和加热以便使镶块和型腔保持同步膨胀。

4.2.2生产过程中,模具温度逐步升高,应通进适量的冷却水来控制模具生产过程的温度变化,使模具能在稳定均匀的温度范围生产,为了减少热龟裂的危险性,模具温度保持在170-250℃(测量型腔表面温度),从而延长模具寿命。

4.2.3模具导滑部位如导柱、导套、顶板导柱、顶板导套、滑块导轨等必须进行润滑,型腔、型芯润滑剂(脱模剂)可避免铝液和模具直接接触和有利脱模,从而避免粘模,并可起到一定冷却作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压铸模具管理及维护规范Die-casting mold management and maintenance practices1、目的:Purpose加强压铸模管理,保证压铸模正常维护,保证压铸正常生产和产品质量、延长压铸模使用寿命、降低成本。

Strengthen of die-casting mold through normal maintenance, to ensure normal production and product quality and prolong life of die-casting mold and reduce costs.2、适用范围与职责:Scope and Responsibilities本公司所有的压铸模具管理与保养。

Die-casting mold management and maintenance.压铸车间负责模具的日常保养;工艺部模修人员负责模具维护及维修Die-casting mold production flooe responsible for routine maintenance;Engineering & Tooling Department responsible for maintenance and repair3、操作程序:Operating procedures3.1压铸模必须整齐摆放在规定区域和位置。

Casting mold must be neatly placed in a predetermined area and location.3.2压铸模维护、保养、维修、管理由专人负责。

Casting mold maintenance, service, maintenance, management by the person responsible.3.3压铸模验收:Die Casting acceptance3.3.1新压铸模制作完毕,应经压铸模验收小组根据《压铸模技术条件》对压铸模进行验收,验收合格后,方可交到车间,压铸模管理员要清点浇口套、顶杆、型芯等压铸模备件,做好标识并分类存放。

New die casting shall be subjected to inspection by casting mold team according to "die casting technology" for die-casting mold acceptance criteria and accepted before handed to workshop. Die-casting mold maintenance team to sort and identify the sprue bush, ejector, cores and die casting parts before storage.3.3.2因生产需要,压铸模转出或运回车间时,压铸模管理员要做好交接工作,有关人员做好验收工作。

When production needs, die casting mold transferred or shipped back to the workshop,die-casting mold maintenance team to do the transition and the inspection.3.4压铸模档案:Die Casting records压铸模验收合格后,必须建立《压铸模使用维修档案本》,以备定期检查、校对。

Casting mold after acceptance, must establish "casting mold maintenance records” for periodic inspection, proofreading.3.5压铸模检查:Casting mold inspection3.5.1有冷却水的压铸模,用接自来水检查压铸模冷却水管,不应堵塞或破损。

For Die-casting mold with cooling water, check the casting mold cooling pipeswith running water to ensure no blockage or damaged.3.5.2检查压铸模滑块、顶杆、导柱等应运行平稳,无断裂、无卡滞现象。

Check the slider, ejector, guide posts, etc. to ensure they are running smoothly, no breakage and no jammed.3.5.3仔细检查压铸模型腔和分型面,型腔、型芯不允许有碰伤现象和粘有异物;分型面、排气槽不允许有铝(铜或锌)渣和污物,如有必须清理干净。

Carefully check the die-casting mold cavity and the sub-surface, cavity, core has no foreign body, dented; parting surfaces, exhaust vents have no aluminum (copper or zinc) residue and dirt.3.5.4检查压铸模顶杆推板和顶杆固定板,联接必须牢固,顶杆推板上拉杆孔螺纹必须完好。

Check the casting mold ejector push plate and ejector fixed plate, ensure ejector push rod hole threads are intact.3.5.5检查压铸模吊环螺钉不能有裂纹,吊环螺钉与压铸模联接必须牢固。

Check the casting mold screw rings, ensure no cracks, screw rings and die-casting mold must be secure.3.5.6压铸模合模时应保证复位杆与分型面齐平,插芯到位。

Die casting mold should ensure that the reset lever is flush with the parting line and the inserts in place.3.6压铸模维护与保养:Die Casting Maintenance压铸模的保养分为日常保养与周期性保养Casting mold maintenance is divided into routine maintenance and periodic maintenance.日常保养主要将模具外表面铝渣及污垢清理干净。

Routine maintenance is mainly clean the outer surface of the mold and aluminum dirt residue.周期性保养要求如下:Periodic maintenance requirements are as follows压铸模卸下后,压铸工必须将其吊到指定位置摆放,由压铸模维修工进行以下维护、保养。

After removing the casting mold, die-casting must be put at specified location after perform the below maintenance.a)清理压铸模(包括滑块、型腔、型芯、排气系统等)上铝(铜或锌)屑、污垢物,保证压铸模清洁和排气通畅。

清理粘铝部分后进行打磨抛光。

a) casting mold cleanup (including the slider, cavity, core, exhaust system, etc.) onthe aluminum (copper or zinc) debris, residue, and to ensure the casting mold exhaust vent unobstructed. After cleaning, perform polishing.b)擦净模具和冷却水管上的油污。

b) wipe the grease on the die and cooling pipes.c)按3.5进行压铸模检查。

c) to carry out die-casting mold inspection (Refer to 3.5)d) 对有弯曲、裂纹和折断的型芯、顶杆,进行修复或更换。

d) Repair or replacement for bending, cracks and broken core, ejector.e) 每套压铸模每经过1万模次左右压射后,用除垢剂清除压铸模冷却水道的水垢,保证水流通畅。

e) Each casting mold after every 10,000 times or so usuage, use descaling agent in the cooling water pipes to ensure no blockage and smooth flow.f) 每套压铸模每经过锌合金:3万模次左右;铝合金:2万模次左右;对型面重新进行打磨、抛光,必要时重新进行氮化处理f) zinc alloy die-casting mold: after 3 million times or so; Aluminum: 2 million times or so; to do re-surface grinding, polishing, re-nitriding treatment when necessary3.7压铸模维修:Die Casting Repair对于损坏的压铸模,经有关人员确定修理方案后,压铸模维修人员及时进行修理,修理后的压铸模,经有关人员检查,确认合格才能进行试压。

试压件经尺寸检查(或试加工与装配)合格后,才能确认压铸模正常,投入生产。

并必须做好记录。

For die-casting mold damage, , die casting mold maintenance staff promptly repaired after identified the problem. After repaired die casting, check to confirm if repair work is doneproperly by producing some samples for dimension check (or test machining and assembly) before put into production with proper record of repair work done.3.8压铸模维修检查:Casting mold maintenance check压铸模维修工必须定期对压铸模进行检查,检查时间为每月一次,同时做好记录。