软硬结合PCB

PCB设计之Rigid-flex刚柔结合板应用

PCB设计之Rigid-flex刚柔结合板应用PCB设计趋势是往轻薄小方向发展。

除了高密度的电路板设计之外,还有软硬结合板的三维连接组装这样重要而复杂的领域。

软硬结合板又叫刚柔结合板。

随着FPC 的诞生与发展,刚柔结合线路板(软硬结合板)这一新产品逐渐被广泛应用于各种场合。

因此,软硬结合板,就是柔性线路板与传统硬性线路板,经过诸多工序,按相关工艺要求组合在一起,形成的同时具有FPC特性与PCB特性的线路板。

它可以用于一些有特殊要求的产品之中,既有一定的挠性区域,也有一定的刚性区域,对节省产品内部空间,减少成品体积,提高产品性能有很大的帮助。

柔性板的材料俗话说:工欲善其事,必先利其器,所以在考虑一个软硬结合板的设计及生产工艺时,做好充分的准备是非常重要的。

但这需要一定专业知识以及对所需物料特性的了解,软硬结合板所选用的材料直接影响后续生产工艺及其性能。

对于硬板(Rigid)的材料大家都比较熟悉,经常会用到FR4类型的材料。

但用于软硬结合的硬板材料也需要考虑到诸多要求。

需要宜于粘牢,良好的耐热性,以保证受热后刚挠结合部分伸缩度一致而不变形。

一般厂商采用树脂系列的刚性板材料。

对于软板(Flex)材料,选择尺寸涨缩较小的基材和覆盖膜。

一般采用较硬的PI制造的材料,也有直接使用无胶基材进行生产的。

软板材料如下所示:基材(Base Material):FCCL(Flexible Copper Clad Laminate)聚酰亚胺PI。

Polymide:Kapton(12.5um/20um/25um/50um/75um)。

柔曲度好,耐高温(长期使用温度为260C,短期内耐400C),高吸湿性,良好的电气特性和机械特性,抗撕裂性好。

耐气候性和化学药品性好,阻燃性好。

聚酯亚胺(PI)的使用最广泛。

其中80%都是美国DuPont公司制造。

聚酯PET。

Polyester(25um/50um/75um)。

廉价,柔曲度好,抗撕裂。

PCB软件与3D软硬结合的技术解析

PCB软件与3D软硬结合的技术解析这是一个日新月异的时代。

除了创造力和设计能力外,当今的设计人员还面临着诸多限制,他们需要面对越来越多、日益复杂的设计——一系列通过IO连接的外围设备。

而且,如今的设计越来越追求产品的小型化、低成本和高速度,这些需求尤其体现在移动设备市场。

近年来,大量高性能、多功能设备层出不穷,市场发展尤为迅猛,令精明的消费者目不暇接。

将这些产品推向电子设计市场需要紧密的设计流程,这通常会涉及到高密度的电子电路,同时还要考虑降低制造时间和成本。

帮助设计师和设计团队迎接这些挑战的一个解决方案就是采用软硬结合设计技术,即印刷电路板(PCB)的软硬结合设计。

虽然这并不是最新的技术,多方的综合因素表明,该项技术具有普适性,而且能降低成本。

从传统的由电缆连接的刚性PCB,发展至如今的软硬结合板技术,从成本方面考虑,两块硬板与软性电缆相互连接对于短期设计来说是可行的;但是,这需要在每块板上都安装连接器,而连接器需要装配到电路板和电缆——所有这些都会增加成本。

此外,电缆连接的刚性PCB容易发生电气虚焊现象,这会导致故障的发生。

相比之下,软硬结合电路可以消除这些虚焊点,使它们更加可靠,并提供更高的整体产品质量。

让我们仔细查看其总成本,图1比较了采用传统电缆连接和3D软硬结合设计的刚性PCB 的仿真制造成本。

传统设计由使用了柔性电缆和连接器的刚性板组成,而软硬结合设计嵌在软硬板上,中间有两层内置软层,整体结构是一组四层的印刷电路板。

两种设计的制造成本都基于PCB制造商的报价,包括装配成本。

此外,还需要加上传统设计因素中两个单独的四层电路板、连接器和电缆的成本。

图1:软硬结合设计和电缆连接的刚性PCB组装成本比较由图中可以看出,当制造数目多于100套时,相比传统设计方案,软硬结合设计会更加省时增效。

主要因为,软硬结合电路不包含任何连接器组件/电缆,不需要连接器装配。

不但如此,它们性能可靠、工艺精良。

软硬结合线路板生产流程

软硬结合线路板生产流程软硬结合线路板(Rigid-flex PCB)是将硬质板和柔性线路板通过某种特殊的设计和工艺结合在一起的电路板。

其具有柔性线路板的优点和硬质板的机械强度,适用于一些较为苛刻的应用环境。

本文将介绍软硬结合线路板的生产流程。

第一步:原材料采购软硬结合线路板的生产需要采购不同材料进行组合。

常用的硬板材料有FR-4玻璃纤维胶片和金属基板,而柔性线路板的材料则为聚酰亚胺(PI)薄膜。

另外,软硬结合线路板需要使用到耐热胶、电镀液、化学试剂等一系列材料。

采购过程需要考虑材料的质量、价格等因素。

第二步:硬板加工硬板加工主要包括板料切割、打孔、开槽、铣槽、压印等工序。

其中,切割是将整块大板材切割成需要的小板材,打孔和开槽是为了排线和安装电子元件,铣槽和压印则是为了在硬板上预留柔性线路板的折弯空间。

硬板加工完毕后,需要进行外层线路图图层的压印。

第三步:柔性线路板制作柔性线路板制作主要包括涂布、印刷、光刻、蚀刻等工序。

首先,将聚酰亚胺薄膜与底材层压在一起形成基板,然后涂布光敏覆铜膜,进行镀铜后,通过光刻和蚀刻去掉不需要的铜层,形成柔性线路图。

最后,在柔性线路板上进行外层线路图的压印。

第四步:软硬结合将柔性线路板与硬板进行组装。

这里需要通过热压技术将两个电路板进行结合,同时也需要将柔性线路板在硬板上预留的折弯空间折弯固定。

同时,需要将钻好孔的硬板和敷铜、打孔的柔性线路板通过导通等几种方式进行连接,使整个软硬结合线路板成为一个完整的电路系统。

第五步:表面处理在软硬结合线路板生产的过程中,通常也会涉及到表面处理。

这是为了保护线路板,提高电路板的性能和使用寿命。

常见的表面处理方法有喷锡、喷金、化学沉积,以及表层防腐等。

第六步:检验和测试软硬结合线路板生产完毕后,还需要进行检验和测试。

这里需要通过目视检查、测试电性能、功能测试等多种方法,对电路板进行全面的检验。

仅当线路板达到规定的标准和要求,才能出厂。

结束语软硬结合线路板的生产工艺相对于传统硬线路板生产工艺更复杂,需要涉及到多个不同的工序和原材料。

PCB软硬结合板技术详述

Application for Rigid-Flex

Application for Rigid-Flex

Application for Rigid-Flex

Application for Rigid-Flex

Application for Rigid-Flex

Application for Rigid-Flex

Plasma/Dimension Control/ Vacuum Lamination Design Rule/Punch/ Lamination Q-Lamination/ Materials/ Clean Room

S/S, D/S-Flex for NB & hinge

TIME

Rigid-Flex Boards Currently and Future Plan

Product Tendency

COG V.S. TAB

SMT mounting

TAB

FPC

Application for Rigid-Flex

( COG + Rigid-Flex) ( To Combine with COF !! )

Product Roadmap

Technology Development

Adhesive 25 PI Film PTH 25 30

12.5 12.5 30 30

Product Structure

Single side + Single side

Coverlay FCCL Bonding Sheet FCCL Coverlay

Adhesiveless Area for Flexibility

Project Application Discussion: Process/Product Feature Status

什么是软硬结合板

什么是软硬结合板

软硬结合板是什么

FPC(软板)与PCB(硬板)的诞生与发展,催生了软硬结合板这一新产品。

因此,软硬结合板,就是柔性线路板与硬性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有FPC特性与PCB特性的线路板。

应用领域

软硬结合板应用广泛,譬如:高端智能手机;高端蓝牙耳机;智能穿戴设备;机器人;无人机;曲面显示器;高端工控设备;航天航空卫星等领域都能见到它的身影。

软硬结合板的优点与缺点

优点:具有PCB和FPC双方面优秀特性,既可以对折,弯曲,减少空间,又可以焊接复杂的元器件。

同时相比排线有更长的寿命,更加可靠的稳定性,不易折断氧化脱落。

缺点:软硬结合板生产工序繁多,生产难度大,良品率较低,所投物料、人力较多,因此,其价格比较贵,生产周期比较长。

我司制作软硬结合板的优势

拥有高端的生产设备,质量体系完备;在线路板领域拥有多年丰厚技术积累;拥有软硬结合板领域最好的工艺专家;具有大批量供货高端多层软硬结合板的能力。

软硬结合板常见类型

板型一:软硬组合板

软板(FPC)和硬板(PCB)粘贴成一体,粘贴处无镀覆孔连接,层数多于一层。

板型二:软硬多层结合板

有镀覆孔,导线层多于两层。

软硬结合板的设计与生产工艺

软硬结合板的设计与生产工艺1.前言工业、医疗设备、3G手机、LCD电视及其它消费类电子如:电子计算机用的硬盘驱动器、软盘驱动器、手机、笔记本计算机、照相机、摄录机、PDA等便携式电子产品市场需求的不断扩大,电子设备越来越向着轻、薄、短、小且多功能化的方向发展。

特别是高密度互连结构(HDI)用的柔性板的应用,将极大地带动柔性印制电路技术的迅猛发展,同时随着印制电路技术的发展与提高,软硬结合板(Rigid-Flex PCB)的开发研究并得到大量的应用,预计全球今后软硬结合板的供应量将会大量增加。

同时,软硬结合板的耐久性与挠性,亦使其更适合于医疗与军事领域应用,逐步蚕食刚性PCB的市场份额。

由于韩国、台湾地区有大量手机厂商,因此这些厂商主导了软硬结合板市场。

据台湾电路板协会(TPCA)的数据,目前该地区约有200家PCB生产商。

香港地区也有少数企业在生产软硬结合板,但大约有不到五家企业具备良好的生产技术。

在中国大陆,这类产品在总体PCB市场中所占比例不大,台湾地区工业技术研究院(IEK)估计仅占2%左右。

但大陆的生产份额正不断增长,厂商们都意识到,软硬结合板既轻且薄,而且紧凑,特别适合最新式的便携电子和高端医疗及军事设备——这些终端产品目前都在推升大陆软硬结合板的产量。

因此,业内人士预计软硬结合板将在未来几年超越其它类型的PC B。

产品虽好,制造门槛有些高,在所有类型的PCB中,软硬结合板对于恶劣应用环境的抵抗力最强,因此受到医疗与军事设备生产商的青睐。

软硬结合板兼具刚性PCB的耐久力和柔性PCB的适应力。

中国大陆的企业正在提高此类PCB占总体产量的比例,以充分利用需求不断增长的大好机会。

减少电子产品的组装尺寸、重量、避免连线错误,增加组装灵活性,提高可靠性,实现不同装配条件下的三维立体组装,是电子产品日益发展的必然需求,挠性电路作为一种具有薄、轻、可挠曲等可满足三维组装需求的特点的互连技术,在电子及通讯行业得到日趋广泛的应用和重视。

软硬结合板生产及工艺介绍

4层软硬结合板(R+2F+R)

6层软硬结合板(5R+F)

6层软硬结合板(2R+2F+2R)

4层HDI软硬结合板(LCD) R+2F+R)L1/L2盲孔

软硬结合板介绍

RF板生产流程简介

四层软硬板生产流程

生产流程简介

开料

生产流程简介

压膜

曝光

生产流程简介

DES

AOI

CVL 冲切

CVL 切割

流程

控制重点及注意事项

快压 等离子/棕化

叠板

压合 钻孔

管控快压参数,控制包封压不实、气泡、开口处溢胶过大不可有;

清洗板面、粗化PI表面,注意清洗效果,不可以清洗过度,影响 包封表面光泽度;

1.管控AD胶、PP叠偏,叠板时用PIN定定位; 2.控制由于FPC涨缩,造成纯胶、PP叠合偏位; 3.纯胶、PP切割时要根据软板涨缩系数进行调整;

软硬结合板介绍

1. 软硬结合简介 2. 生产流程简介 3. 流程控制重点 4. 性耐性测试

软硬结合板简介

减少电子产品的组装尺寸、重量、避免联机错误,增 加组装灵活性,提高可靠性及实现不同装配条件下的三维 立体组装,是电子产品日益发展的必然需求。软性电路板 (Flexible Printed Circuits,FPC)结构灵活、体积小、重量 轻及可挠曲的特性可满足三维组装需求的互连技术,在电 子通讯产业得到广泛的应用及重视。近年来已有朝向软硬 结合板(Rigid-Flex Board)发展之趋势,其结合FPC及PCB 优点于一身,可柔曲,立体安装,有效利用安装空间。藉 以再缩小整个系统的体积及增强其功能

谢谢各位!!

流程控制重点及注意事项

PCB工艺流程之软硬结合PCB基础知识培训

– Polyester (25m/50m/75m) (聚脂)

– Most cost effective, good flex life, low thermal resistivity, low moisture absorption and tear resistant (廉价,柔曲度 好,不耐高温,低吸湿性和抗撕裂)

Telecom, Medical, Automotive

软板的用途

Application – 手机滑盖连接

➢ Layer: 2 Layers ➢ Line width/spacing: 0.10/0.10mm ➢ Min hole: 0.20mm ➢ Surface finish: ENIG ➢ Application: Dynamic bending (100,000 cycles) ➢ Structure: Silver film on top and bottom side

➢ Sample Project: Mobile Bluetooth & USB

➢ Structure (1-2F-1); ➢ 2 layer flex core ➢ 0.6mm total thickness

➢ Sample Project – Mobile Display & Side Keys ➢ (4L 1-{(2)}-1; BUV; HDI; ENIG) ➢ Structure (1-{(2)}-1); ➢ 4 layered HDI with Buried holes ➢ 2 layer flex core

PCB硬板和fpc软板和软硬结合板的区别

PCB硬板和fpc软板和软硬结合板的区别

PCB成品有软硬的区分,下面联合多层线路板的技术员就来为大家介绍不同硬度的PCB有什么区别。

1、PCB硬板

硬板是一种以PVC为原料制成的板材。

PVC硬板是工业中应用较广泛的产品,特别是应用于化工防腐行业。

PVC是一种耐酸、碱、盐的树脂,因其良好的化学性能及相对低廉的价格,广泛应用于化工、建材、轻工、机械等各行业。

2、FPC软板

软质聚氯乙烯挤出板材由聚氯乙烯树脂加入增塑剂、稳定剂等经挤出成型而制得。

主要用于耐酸、耐碱等防腐蚀设备的衬里,也可以作为一般的电气绝缘以及密封衬垫材料,使用温度为-5至+40℃,可以作为橡胶板的替代产品,用途广泛属于新型环保产品。

3、软硬结合板

FPC与PCB的诞生与发展,催生了软硬结合板这一新产品。

因此,软硬结合板,就是柔性线路板与硬性线

路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有FPC特性与PCB特性的线路板。

深圳市联合多层线路板有限公司是一家高精密度PCB 多层线路板生产厂家,专注于PCB多层板、铝基板、铜基板、陶瓷板、高频板、FPC软板及软硬结合板、HDI高密度互联板、SLP类载板等。

pcb 软硬结合板应用场景

pcb 软硬结合板应用场景

PCB软硬结合板(Rigid-Flex PCB)是一种结合了刚性板和柔性电路板的一种特殊类型的印制电路板。

它在某些特定的应用场景中具有以下优势:

1. 弯曲性能:Rigid-Flex PCB可以在需要弯曲或折叠的应用中提供更好的性能。

它可以根据设计要求进行弯曲,并且可以在多次弯曲后保持电气和机械性能。

2. 重量和体积:Rigid-Flex PCB相对于传统的刚性板和柔性电路板组合具有更小的尺寸和重量。

这使得它成为对体积和重量有限制的应用中的理想选择,例如便携式设备、无人机、医疗设备等。

3. 可靠性:Rigid-Flex PCB通过减少连接器和连接点来提高可靠性。

它减少了因为连接器和连接点容易出现断裂和松动而引起的故障风险,从而提高了整个系统的可靠性。

4. 电气性能:Rigid-Flex PCB可以提供更好的电气性能,包括更低的信号损耗和更好的阻抗控制。

这使得它在对高速信号传输和精确信号控制要求较高的应用中更加适用,例如通信设备、计算机主板等。

PCB软硬结合板主要适用于对重量、体积、弯曲性能和可靠性要求较高的应用,尤其是在便携式设备、无人机、医疗设备、通信设备和计算机主板等领域中具有广泛应用。

软硬结合板(Rigid-flex PCB)的设计与生产工艺

三是对于挠性窗口的处理,通常有先铣切和后铣切的方式来加工,但需根据软硬结合板 本身的结构及板厚来进行灵活处理, 如果是先铣切挠性窗口应保证铣切的精确,既不能小了 影响焊接也不能大了影响挠曲,可由工程制作好铣切数据,将挠性窗口预先铣切好。如果采 用先不铣切挠性窗口,等完成所有前工序最后成型再使用激光切割的方式取下挠性窗口的废 料,应注意激光所能切割 FR4 的深度。

如图(3)为刚柔结合印制板常规工艺流程图。 挠板部分

图(3)工艺流程 2.2.2 内层单片的图形转移

图形转移在高密度、细线条的印制板中占据非常重要的地位,对挠性线路而言,尤其如 此。因为挠性单片既薄又软,给表面处理等操作带来很大困难,而铜箔表面的清洁状态及粗 糙程度直接影响抗蚀干膜的贴附及细线条的制作。由于机械擦板对设备要求较高,且不适宜 的压力可能造成基材变形、卷折、尺寸伸缩等,操作不易控制,故而我们可以选择使用电解 清洗法。这种方法既可保证表面清洁度,同时采用微蚀的方法来保证铜面的粗糙度,有利于 0.1mm~0.15mm 线宽/间距的线路图形制作。酸性蚀刻除了注意控制蚀刻速率以保证设计要 求的线宽、间距外,更要注意防止单片的卷曲、皱折,最好是加辅助的引导板并且关闭设备 上的抽风系统。 2.2.3 挠性材料的多层定位

对于硬板部分在压合的处理主要应注意以下三方面的事项: 一是不论是基材压合还是单纯的半固化片压合,都要注意玻璃布的经纬方向要一致,压 合过程中注意消除热应力,减少翘曲。 二是硬板应有一定的厚度,因为挠性部分很薄且无玻璃布,受环境及热冲击的影响后, 它的变化与刚性部分是有差别的,若刚性部分没有一定的厚度或硬度,这种差别就会表现得 很明显,使用过程中就会产生较严重的翘曲变形,影响焊接及使用,若刚性部分具有一定的 厚度或硬度,这种差别就可能会显得微不足道,整体的平整度不会同挠性部分的变化而产生 变化,可保证焊接及使用,若刚性部分太厚则显得厚重不经济,实验证明 0.8~ 1.0mm 厚 度较为适宜。

软硬结合板(Rigid-flex PCB)介绍

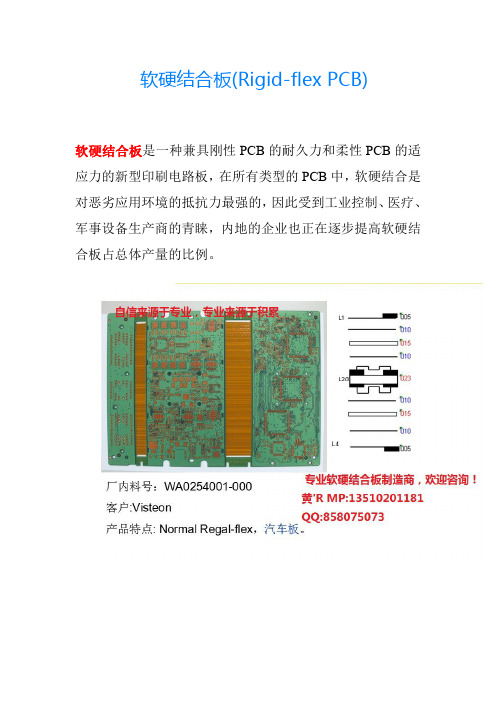

软硬结合板(Rigid-flex PCB)软硬结合板是一种兼具刚性PCB的耐久力和柔性PCB的适应力的新型印刷电路板,在所有类型的PCB中,软硬结合是对恶劣应用环境的抵抗力最强的,因此受到工业控制、医疗、军事设备生产商的青睐,内地的企业也正在逐步提高软硬结合板占总体产量的比例。

目录•软硬结合板的分类•软硬结合板的物理特性•软硬结合板的优点•软硬结合板的应用•软硬结合板的基本工艺流程软硬结合板的分类若是依制程分类,软板与硬板接合的方式,可区分为软硬复合板与软硬结合板两大类产品,差别在于软硬复合板的技术,可于制程中将软板和硬板组合,其中,有共通的盲孔和埋孔设计,因此可以有更高密度的电路设计,而软硬结合板的技术,则是软板和硬板分开制作后再行压合成单一片电路板,有讯号连接但无贯通孔的设计。

但目前惯用”软硬结合板”统称全部的软硬结合板产品,而不细分两者。

软硬结合板的物理特性软硬结合板在材料、设备与制程上,与原先软板、硬板各有差异。

在材料方面,硬板的材质是PCB的FR4之类的材质,软板的材质是PI或是PET类的材质,两材料之间有接合、热压收缩率不同等的问题,对于产品的稳定度而言是困难点,而且软硬结合板因为立体空间配置的特性,除XY轴面方向应力的考量,Z轴方向应力承受也是重要的考量,目前有材料供货商对PCB硬板或软板厂商,提供软硬结合板适用的改良型材料,如环氧树脂(Epoxy)或是改良型树脂(Resin)等材料,以符合PCB硬板或软板间的接合问题。

在设备方面,软硬结合板因为材料特性与产品规格的差异,在压合与镀铜部份的设备必需作修正,设备的适用程度将影响产品良率与稳定度,因此跨入软硬结合板的生产前须先考虑到设备的适用程度。

软硬结合板的优点软硬结合板相较於一般PCB之优点:1.重量轻2.介层薄3.传输路径短4.导通孔径小5.杂讯少,信赖性高软硬结合板较于硬板之优点:1.具曲挠性,可立体配线,依空间限制改变形状.2.耐高低温,耐燃.3.可折叠而不影响讯号传递功能.4.可防止静电干扰.5.化学变化稳定,安定性,可信赖度高.6.利于相关产品的设计,可减少装配工时及错误,并提高有关产品的使用寿命.7.使应用产品体积缩小,重量大幅减轻,功能增加,成本降低.软硬结合板的应用1.工业用途-工业用途包含工业、军事及医疗所用到的软硬板。

PCB行业之软硬结合板的设计制作与品质要求

PCB行业之软硬结合板的设计制作与品质要求首先,软硬结合板设计制作是将软件电路板(FPC)和硬件电路板(PCB)结合在一起形成的一种电路板。

软硬结合板的设计制作过程分为以下几个步骤:1.设计规划:确定软硬结合板的功能要求和布局设计,包括确定信号传输路径和布线要求等。

2.硬件设计:根据软硬结合板的功能要求,进行硬件电路设计和布线,选择适当的元件和材料。

3.软件设计:根据硬件电路设计和功能要求,进行软件电路设计和编程,实现软件和硬件的配合和交互。

4.制作工艺:根据软硬结合板的设计要求,选择合适的制作工艺,包括印刷、蚀刻、堆焊、钻孔、贴片等。

5.组装测试:将软硬结合板的元件组装到一起,并进行测试和调试,确保软硬结合板的功能正常。

软硬结合板的设计制作需要满足一定的品质要求,以确保电路板的性能和可靠性。

以下是软硬结合板的品质要求的主要方面:1.性能要求:软硬结合板需要具备一定的电气性能指标,如电阻、电容、电感等参数的要求,以及信号传输的稳定性和可靠性要求。

2.可靠性要求:软硬结合板需要具备一定的可靠性要求,包括耐温性能、抗振性能、抗湿性能等,以确保电路板在不同环境下的正常工作。

3.焊接质量:软硬结合板的焊接质量对电路板的可靠性和性能有重要影响,要求焊接质量良好,焊点牢固,不得出现焊接开裂、焊接短路等问题。

4.材料选择:软硬结合板的材料选择需要符合相关的标准和要求,包括基板材料、元件材料等,以确保电路板的可靠性和性能。

5.测试要求:软硬结合板需要进行一系列的测试和验证,包括电气性能测试、可靠性测试、环境适应性测试等,以确保软硬结合板的品质符合要求。

总结起来,软硬结合板的设计制作与品质要求是PCB行业中重要的一部分。

软硬结合板的设计制作过程分为多个步骤,需要满足一定的品质要求,包括性能要求、可靠性要求、焊接质量、材料选择和测试要求等。

只有满足这些品质要求,软硬结合板才能够达到设计预期的功能和性能,并具备良好的可靠性。

PCB工艺流程之软硬结合PCB基础知识培训

PCB工艺流程之软硬结合PCB基础知识培训PCB(Printed Circuit Board,印制电路板)是电子产品中不可或缺的一部分,它承载着电子元器件,实现电路的连接和功能的实现。

在PCB的制造过程中,软硬结合是一种常用的工艺流程,它能够兼顾软件设计和硬件制造的要求,提高PCB的性能和可靠性。

下面我们将介绍软硬结合PCB的基础知识及其制造工艺流程。

软硬结合PCB的基础知识:1.PCB的基本结构:PCB通常由基板、线路、焊盘和元器件四个部分组成。

基板是PCB的基础材料,通常采用玻璃纤维增强聚酰亚胺(FR-4)材料;线路是导电的线路图案,连接各个元器件;焊盘用于安装和连接元器件;元器件是放置在焊盘上的电子元件,如芯片、电容、电阻等。

2.PCB的层次结构:PCB通常分为单面板、双面板和多层板三种类型。

单面板只有一层线路,双面板有两层线路,多层板有三层及以上线路。

多层板能够提供更复杂的线路布局和更高的集成度。

3.PCB的制造工艺:PCB的制造工艺包括准备工作、线路图案生成、成型、蚀刻、钻孔、覆膜、焊盘和元器件焊接等步骤。

其中,软硬结合PCB还需要添加软硬结合板的制作,即软板和硬板的组合。

软硬结合PCB的制造工艺流程:1.准备工作:准备PCB的基板材料和相应的线路图案设计文件。

基板材料选择需要根据实际应用场景和要求进行选择,常用的材料包括FR-4、高频板材、金属基板等。

线路图案设计文件包括PCB板的尺寸、元器件布局、线路连接等信息。

3.成型:将基板材料剪裁成符合尺寸要求的形状。

4.蚀刻:将线路图案通过化学腐蚀或激光蚀刻技术,将多余的金属材料去除,以留下所需的线路。

5.钻孔:根据设计要求,在焊盘位置和元器件位置打孔,用于后续的焊接和安装。

6.覆膜:在PCB板的表面涂覆一层保护层,用于保护线路和元器件,防止电路短路和腐蚀。

7.焊盘和元器件焊接:将焊盘和元器件焊接到PCB板上,形成电路的连接。

焊接方法可以采用传统的手工焊接、波峰焊接或表面贴装技术。

FPC是?

英文是"FPC PCB"或"FPCB,Flexible and Rigid-Flex".

FPC简介:1、挠性线路板(挠性印制板)

挠性线路板(挠性印制板):英文Flexible Printed Circuit,缩写FPC,俗称软板。

IPC-T-50中对挠性线路板的定义是使用挠性的基材制作的单层、双层或多层线路的印制电路板,

可以 有覆盖层(阻焊层),也可以没有覆盖层(阻焊层)。 国标GB/T2036-94《印制电路术语》

2.11对挠性印制板(FPC)的解释是:用挠性基材制成的印制板,可以有或无挠性覆盖层。

2、刚挠性印制板

的解释是:利用挠性基材并在不同区域与刚性基材结合而制成的印制板,

在刚挠结合区,挠性基材与刚性基材的导电图形通常都要进行互连。 源自柔性电路的挠曲性和可靠性:

目前FPC有:单面、双面、多层柔性板和刚柔性板四种。目前FPC有:单面、双面、多层柔性板和刚柔性板四种。

①单面柔性板是成本最低,当对电性能要求不高的印制板。在单面布线时,应当选用单面柔性板。其 具有一层化学蚀刻出的导电图形,

在柔性绝缘基材面上的导电图形层为压延铜箔。绝缘基材可以是聚酰亚胺,聚对苯二甲酸乙二醇酯,芳酰胺纤维酯和聚氯乙烯。

②双面柔性板是在绝缘基膜的两面各有一层蚀刻制成的导电图形。金属化孔将绝缘材料两面的图形连 接形成导电通路,以满足挠曲性的设计和使用功能。

而覆盖膜可以保护单、双面导线并指示元件安放的位置。 ③多层柔性板是将3层或更多层的单面或双面柔性电路层压在一起,通过钻孑L、电镀形成金属化孔,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

消费性电子产品

以DSC和DV为代表。从性能上分析,软

硬板可以立体连接不同的PCB硬板和元 件,所以在相同的线路密度下可以增加 PCB的总使用面积,相对可以提高电路 承载量,并减少接点的信号传输量以及 减少组装不良率。从结构上,软硬板较 轻而薄,可以绕曲配线,可以缩小体积 却减轻重量。

汽车

在汽车内,软硬板常用于方向盘上连接

相互股份公司月产1万平方米的软硬结合板。

该公司计划提高产量,到年底达到4万平方 米。该公司于4年前开始生产软硬结合板, 主要客户是佳能、理光等数码相机制造商和 各大PCB厂商动向 安捷伦科技等。 —— 2004 年 楠梓电子已于今年第2季度送出了软硬结合 板的样片,并计划在今年第4季度进行大批 量生产。迄今为止,该公司已经投资了 3,030万美元研制软硬板。

软硬结合板特点及应用

1.特点概述

高可靠性 体积小 信号传输品质高 耐用度高

模块化设计

2.应用

工业用途

手机 消费性电子产品 汽车

工业用途

工业用途包括工业、军事及医疗所用到

的软硬板。大多数的工业零件,需要的 特性是精准、安全、不易损坏、,因此 对软硬板的要求特性是高可靠度、高精 度、低电阻损失、完整的信号传输品质、 耐用度。但因为制程的复杂性,产出的 量少且单价高。

工艺性

除此以外,压合,钻孔,Desmear的操作参数,

也和软板或是纯硬板有所差异,尤其对软板材 料中的胶层,包括Cover layer和Base film 等的 处理更是费事。由于此等胶层的组成主要由改 质环氧树脂所构成,其TG值约为40-60℃,容 易受到生产制程中化学药品的攻击,虽然可使 用Adhesiveless 的2L式材料而免除此类问题, 但除了价格较昂贵之外,而且Cover layer中所 含的胶层,亦无法完全免除,这是目前一般制 作者都会碰到的难题。

提高空间的利用率,实现3D够装的结构 较少焊点减轻重量缩小尺寸

可以有效控制信号状态

减少连接器及端子干扰,提升信号品质 薄型材料可以改善并简化连线的品质 减少组装的错误 减少连线的错误 简化检查错误的工作

采用软硬结合板设计的好处? 和可靠性

市场状况

根据NT Information 的统计,美国2003年

都是成本惹的祸

什么样的产品会用软硬板?

对于目前的一般的消费性电子产品,多数还是

以折叠区域的多寡以及空间的限制为主要考量。 只要是折叠式的电子产品,其折弯区域空间不 足时,就有可能采用软硬结合板的设计。 而目前在附有相机的手机,也有相当比例使用 软硬结合板的设计,其主要的考量也是以空间 受限为重要因素。从未来的角度看,凡是高价、 超薄等等的产品会是最有可能使用软硬结合板 的产品。

这是一个发展相当快的市场!

市场状况

在便携式电子产品轻薄短小特性的驱动下,软

硬结合(rigid-flex)PCB渐有取代硬板之势。再加 上PCB行业竞争激烈,各厂商都愿意寻找适合 自己的利基市场,因此大家都争相发展软硬结 合PCB技术。

随着市场需求的看涨,越来越多的台湾地区供

应商开始研制或试产软硬结合PCB。继金像电、 耀华等公司宣布其软硬结合PCB进入小产阶段, 华通与楠梓电子也宣布推出样品,使该市场顿 时成为PCB领域的争夺热点。

2003年全球软硬板生产国别分布(依产值比例)

其他 3% 日本 36% 北美及欧洲 49%

亚洲(不含 日本) 12%

全球主要软硬板厂概况

公司 INNOVEX PARLEX VOGT ELECTRONICS RUWEL WURTH ELECTRONICS CMK NIPPON MEKTRON 雅新(YHI) 嘉联益(CAREER) DAEDUCK GDS 其他 资金 软硬板比重 软硬板主要用途 公司特色 美国 6.00% 工业 规模颇大的美国软板厂 工业,军事 软板厂,软硬板生产比重最高 美国 7.00% 工业,汽车 德国 10.00% 电子工业零件生产商 工业,汽车,通讯 2003年欧洲最大的PCB厂 德国 9.00% 德国 7.00% 工业 德国电子零件厂 消费性电子,通讯 日本 16.00% 全球软硬板最大的生产者 工业,消费性电子 日本 7.00% 全球第一大软板厂 手机通讯,消费性电子 早期跨入软硬板领域的公司 台湾 8.00% 手机通讯,消费性电子 台湾 4.00% 台湾最大的软板厂 韩国PCB厂 韩国 3.00% 手机通讯 23%

设计 好处

Diagnostic equitment

Computer

ABS engine control modules

Smart motor controls

手机摄像头

初期产品可以开发成长性比较高的手机、消费

性电子、平板显示产品等应用,偶尔留意其他 新兴软硬结合板的应用机会。 预计2007年以后,软硬板制程成熟度上升,可 供应的厂商数量增多,汽车应用和其他新兴应 用将开始发展。在汽车电子化的趋势下,车用 最后我们看看市场策略 的控制系统,如仪表显示、空气品质、音响、 显示器等高传输量和高可靠度等要求的汽车用 板,软硬板将开始展现其优点,使得以往可由 PCB硬板或是软板完成的功能,在元件精密化 的趋势下,加上立体结构的车体,配线区狭窄 且弯折,采用软硬板更符合要求。

手机

在手机内的应用,常见的在于折叠试手

机的转折处(Hinge)、影像模块 (Camera Module)、键盘(Keypad)及 射频模块(RF Module)。 在手机使用的优点在于:1、用软硬板取 代原来两个连接器加软板的组合,增加 转折处活动点的耐用性和长期使用可靠 度;2、由于手机内部的传输量变大,软 硬板模组化需求应运而生。

资料来源: 台湾工研院IEK(2005/01)。以2003年资料为基准。

分类

以制程分类,软板和硬板接合的方式可

区分为软硬复合板和软硬结合板两大类 产品,差别在于软硬复合板的技术可于 制程中将软板和硬板组合,其中有共通 的盲孔和埋孔设计,因此可以有更高密 度的电路设计。而软硬结合板的技术则 是软板和硬板开制作后再行压合成单一 片电路板,有信号连通但无盲埋孔的设 计。但目前惯用“软硬板”统称全部的 软硬板产品。

作为台湾地区较大的软体板制造商之一,嘉联

益科技股份有限公司正与联能科技有限公司合 作开发软硬结合板。据了解,嘉联益已于今年 第2季度开始大批量生产软硬结合PCB,初始 的月产能为8,000平方米,主要用于手机和笔记 本电脑。 雅新实业股份有限公司则可能是台湾地区最大 的软硬结合板供应商,月产能达9,300平方米, 大多数用于手机和数码相机。随着需求增加, 该公司计划在明年扩大产能。目前在雅新的销 售额中,软硬结合板只占10%,该公司预计明 年该比例将升至15%。该公司还已与日本夏普 签订了协议,使用夏普的软硬结合PCB技术。

为不良之问题,由于软板 材环顾台湾软硬结合板之发展状况,尚需要 料特性其涨缩不易掌握。除了软板本身涨缩 与硬30板差异大需要重新调整外,包括软板 批与批之间的变异也有性质上的差异而必须 克服。因此每批批量都需要配合软板的涨缩 状况而加以调整,量产上难免会浪费掉不少 时间。

软硬结合PCB

性能与市场状况介绍

软硬结合板的发展历程

软硬结合板(Rigid-Flex Printed Board)是将软板

和硬板组合在一起的电子零件。 软硬板源于美国,早期产品主要用于军事、医疗、 工业仪器等领域,如卫星、导弹、航空等等。此 类产品都以高可靠度、高精度、低电阻特性等高 性能要求,但对于价格敏感度不高,因此多数需 求量小且产品单价昂贵,且不同产品间设计的差 异性大。 近年来,软硬板开始用于手机通讯和消费性电子 产品。但因软硬板的特性是配合结构需求而设计, 因此没有固定的设计模式或产品外形。

设计 好处

谢谢观看

软硬结合板的市场规模约为120M USD, 主要领域为军事和医疗设备。

根据JPCA 2004年协会资料,日本软硬结

合板产值约为206亿日圆,主要应用于消 费性电子产品以及手机、DC。

台湾地区印制电路板协会(TPCA)指出,

台湾地区PCB制造商去年的总产值为59.4 亿美元(包括台商在大陆工厂的产值),软 硬结合板所占的比例不到3%。预计今年, PCB产业总产值将跃升到65.7亿美元,而 软硬结合板所占的比例也会有相当的提 高。

然而并非所有的公司都看好软 硬结合板的需求

长荣高科技有限公司总经理Eddy Chen认为行业持

续增长不太乐观,并指出软硬结合板的高生产成 本可能会阻碍需求。他说:“降低成本的计划迫 使手机厂商选择低成本解决方案。”长荣公司 PCB的月产能达3.255万平方米,其软硬结合板多 数用于消费电子产品,如电动牙刷、数码相机等。 实际上,由于铜和塑料等原材料的报价上涨,软 硬结合板的价格自去年以来就提高了15%。 MKS公司的协理Missa 指出在过去8个月里原材料 成本上涨了20~30%。

母板的按键、车用视讯系统和操纵盘的 连接、倒车雷达影响系统、传感器 (Sensor,含空气品质、温湿度、特殊气 体调节等)、车用通讯系统、卫星导航、 车外侦测系统等等。

对于电子消费产品,问题的重心在于电子产品

不断的推陈出新,多样化的设计却需要使用者 没有携带的负担,如此迫使产品的功能必须要 增加却不能增加体积及厚度,如果使用软板和 连接器的设计,会因为逐渐增多的连接点和压 缩的空间而使得转折空间受限、端子厚度受限, 可靠度问题而成为难点。 在另一方面,从设计的角度来看,软硬板提供 了零件连接与组装的最大弹性,同时可以降低 零件连接的失败率并节省空间。从性能角度来 看,硬板的尺寸稳定性和精度较高,材料的吸 水性则相对较低。虽然和传统硬板相比有较高 的难度和制作成本,但是与多层软板相比,不 论从成本或是制作的成品特性而言,似乎都有 一定的优势。