基于plc的自控轧钢机控制

轧钢机PLC控制系统设计

轧钢机PLC控制系统设计1 问题分析及解决方案1.1 问题描述在冶金企业中轧钢机是重要的组成部分,运用PLC实现对轧钢机的模拟,如右图。

当起始位置检测到有工件时,电机M1、M2开始转动M3正转,同时轧钢机的档位至A档,将钢板轧成A档厚度,当钢板运行到左检测位,电磁阀得电动作将左面滚轴升高,M2停止转动,电机M3反转将轧钢板送回起始侧。

此时起始侧再检测到有钢板,轧钢机跳到B档,把钢板轧成B档厚度,电磁阀得电,将滚轴下降,M3正转,M2转动,当左侧检测到钢板时M2停止转动,电磁阀得电将滚轴抬高M3反转,将钢板运到起始侧。

如此循环直到ABC三档全部轧完,钢板达到指定的厚度,轧钢完成。

1.2 分析过程该工作过程分为三个时序,当起始位置第一次检测到信号时,A档轧钢;起始位置第二次检测到信号时,B档轧钢;起始位置第三次检测到信号时,C档轧钢。

由于每个档位都要工作一段时间才能切换,可以用两个定时器来实现。

2 PLC选型及硬件配置PLC选型及硬件配置如图1。

图13 分配I/O地址表I/O地址表如图2。

图2 4 主电路图及PLC外部接线图4.1 主电路图主电路图如图3。

图34.2 PLC外部接线图PLC外部接线图如图4。

图45 控制流程图及梯形图程序5.1 控制流程图控制流程图如图5。

图5开始起始位置检测起始位置检测起始位置检测左侧位置检测左侧位置检测左侧位置检测A档轧钢B档轧钢C档轧钢回起始位回起始位结束YNYYYYYN NNNN5.2 T型图程序6 程序调试6.1 问题调试为了解决A、B、C三个档位的时序问题,我选择用三条T型图程序来实现,但输出有重复,导致T型图程序运行正确但仿真出现错误。

于是我改变方案,采用了M存储器来代替输出,仿真成功。

6.2 仿真图A档运行:传送回初始位:B档运行:C档运行:7 心得体会通过这次设计实践。

我学会了PLC的基本编程方法,对PLC的工作原理和使用方法也有了更深刻的理解。

在对理论的运用中,提高了我们的工程素质,在没有做实践设计以前,我们对知道的掌握都是思想上的,对一些细节不加重视,当我们把自己想出来的程序与到PLC中的时候,问题出现了,不是不能运行,就是运行的结果和要求的结果不相符合。

自动轧钢机的plc控制

PLC的编程语言和编程工具

PLC的编程语言通常采用类似于计算机高级语言的指令集,如Ladder Logic、Function Block Diagram(FBD)、Structured Text(ST)、Instruction List(IL)等。

常用的PLC编程工具包括PLC厂商提供的专用软件包和第三方软件,如Rockwell的RSLogix 5000、Siemens的STEP 7等。这 些软件提供了图形化编程界面,使得用户可以方便地编写、调试和监控PLC程序。

PLC控制技术基础

PLC的定义与特点

PLC(可编程逻辑控制器)是一种专为工业环境设计的数字电子设备,用于执行顺 序控制、逻辑运算、算术运算等操作,并通过数字或模拟输入/输出模块控制各种类 型的机器和设备。

PLC具有高可靠性、高灵活性、易于编程和易于扩展等特点,因此在工业自动化 领域得到了广泛应用。

程序优化与改进

优化算法

根据实际运行情况和性能要求,优化控制算 法,提高控制精度和响应速度。

改进功能

根据生产需求和设备升级,逐步增加或改进 控制功能,提高自动轧钢机的生产效率和产 品质量。

05

系统测试与运行

系统测试方案与实施

测试目的

确保PLC控制系统在自动轧钢机中的稳定性 和可靠性,提高生产效率。

PLC的基本组成和工作原理

PLC主要由中央处理单元(CPU)、存储器、 输入/输出模块、电源和编程设备等部分组成。

PLC的工作原理可以概括为输入采样、程序 执行和输出刷新三个阶段。在输入采样阶段 ,PLC读取输入信号的状态并将其存储在输 入映像寄存器中;在程序执行阶段,PLC按 照用户程序的顺序执行指令,并更新内部存 储器的值;在输出刷新阶段,PLC将输出映 像寄存器的值输出到输出模块,驱动外部设

基于PLC的自动轧钢机控制_毕业设计

本科生毕业设计说明书(毕业论文)题目:基于PLC的自动轧钢机控制基于PLC的自动轧钢机控制摘要随着社会的不断进步,钢材成为为社会建设的重要材料,其生产技术也发生了很大的变化。

从原来的很多工人操作单轧机生产转变成了现在的钢材连轧生产线。

本文简单阐述了轧钢自动化的发展和现状及轧钢机的组成和分类,讲诉了轧钢原理和生产工艺流程,介绍了PLC的基本组成、特点以及工作原理,以及对基于西门子S7-200系列PLC控制的自动轧钢机系统进行了较为细致的设计,通过主回路,控制回路以及I/O分配的设计对PLC控制轧钢机的过程有了进一步认识,并对所用的设备进行了详细的选型,而且对该控制系统进行了软件编程。

关键词:可编程控制器;自动轧钢机;控制系统PLC-Based Control of Automatic Rolling MachineAbstractAs society progresses, the steel became important materials of the social construction,production technology has undergone great changes.Many workers operate from the original single-mill production transformed into steel rolling production line now.This paper briefly describes the development and current status rolling automation,complaint about the principles and rolling production process. Describes the basic components of PLC, characteristics and working principle. Through the main circuit, control circuit and I / O assignment design of the PLC control rolling mill process has been further understanding, the equipment used and a detailed selection, and the control system software programming.Keywords: PLC; automatic rolling mill; control system目录摘要 (I)Abstract (II)第一章轧钢机 (1)1.1 自动轧钢机的目的及实际意义 (1)1.2 轧钢自动化发展的历史和现状 (1)1.3 轧钢机的定义及组成 (3)1.3.1 定义 (3)1.3.2 轧机的组成 (3)1.4 轧钢机的分类 (3)1.5 轧钢原理及工艺流程 (4)1.5.1 轧钢原理 (4)1.5.2 轧钢系统工艺流程 (4)1.6 轧钢工艺的发展前景 (5)第二章可编程控制器 (8)2.1 PLC的由来和定义 (8)2.1.1 PLC的由来 (8)2.1.2 PLC的定义 (8)2.2 可编程序控制器的发展历程及问题和解决对策 (8)2.2.1 可编程序控制器的发展历程 (8)2.2.2 我国可编程序控制器发展中的问题及对策 (10)2.3 可编程控制器的基本构成 (11)2.3.1 可编程控制器的硬件组成 (11)2.3.2 可编程控制器的软件组成 (13)2.4 可编程控制器的工作原理 (14)2.4.1 PLC的扫描工作方式 (14)2.4.2 PLC的工作过程 (14)2.4.3 PLC对输入、输出的处理规则 (16)2.5 可编程控制器系统与继电接触器系统工作原理的差别 (16)2.6 西门子S7-200系列可编程控制器 (18)2.6.1 S7—200系列的PLC的硬件资源 (18)2.6.2 S7—200的扩展模块 (18)第三章编程软件 (24)3.1 STEP基本介绍 (24)3.2 STEP7基本功能及组成 (25)3.2.1 基本功能 (25)3.2.2 界面组成 (25)3.3 编辑器简介 (25)第四章设计选型 (26)4.1 电动机的选型 (26)4.1.1 轧钢机主传动电机的选择 (26)4.1.2 辊道电机的选择 (26)4.1.3 压下电机的选择 (27)4.1.4 冷却泵的选择 (27)4.2 低压控制电器的选型 (27)4.2.1 控制按钮的选择 (27)4.2.2 刀开关的选择 (28)4.2.3 接触器的选择 (29)4.2.4 熔断器的选择 (30)4.2.5 热继电器的选择 (31)4.2.6 中间继电器的选择 (31)4.3 变频器选型 (32)4.3.1 MM440变频器 (33)4.3.2 MM440变频器的特点 (33)4.3.3 MM440变频器方框图和功能表 (34)4.3.4 MM440参数设定 (37)4.4 电抗器的选择 (37)第五章总体设计 (39)5.1 主回路设计 (39)5.2 控制回路设计 (40)5.3 CPU226原理图及I/O分配表 (41)5.3.1 I/O地址分配表 (41)5.3.2 CPU226接线原理图 (41)5.4 程序 (43)小结 (49)参考文献 (50)附录A (50)致谢 (51)第一章轧钢机1.1 自动轧钢机的目的及实际意义随着生产技术的不断发展,钢铁产品的应用也日益扩大,世界钢材料消耗量约占全部金属的95%以上,钢铁作为一种结构—功能材料具有不可替代的主导作用。

PLC基本技能实操——实训十四 自控轧钢机控制

实训十四自控轧钢机控制一、实训目的1.掌握自控轧钢机系统的接线、调试、操作二、实训设备三、面板图四、控制要求1.总体控制要求:如面板图所示,钢板从右侧送入,在M2、M1、M3电机的带动下,经过三次轧压后从左侧送出。

2.打开“SD”启动开关,系统开始运行,钢板从右侧送入,打开“S1”开关,模拟钢板被检测到,MZ1、MZ2、MZ3点亮,表示电机M1、M2、M3正转,将钢板自右向左传送。

同时指示灯“A”点亮,表示此时只有下压量A作用。

3.钢板经过轧压后,超出“S1”传感器检测范围,电机“M2”停止转动。

4.钢板在电机的带动下,被传送到左侧,被“S2”传感器检测到后,MF1、MF2、MF3点亮,表示电机M1、M2、M3反转,将钢板自左向右传送。

同时指示灯“A”、“B”点亮,表示此时有下压量A、B一起作用。

5.钢板在电机的带动下,被传送到右侧,被“S1”传感器检测到后,MF1、MF2、MF3点亮,表示电机M1、M2、M3反转,将钢板自左向右传送。

同时指示灯“A”、“B”“C”点亮,表示此时有下压量A、B、C一起作用。

6.钢板经过轧压后,超出“S1”传感器检测范围,电机“M2”停止转动。

7.钢板传送到左侧,被“S2”传感器检测到后,电机“M1”停止转动。

8.钢板从左侧送出后,超出“S2”传感器检测范围,电机“M3”停止转动。

9.“S1”传感器再次检测到钢板后,根据2至8的步骤完成对钢板的轧压。

10.在运行时,断开“SD”开关,系统完成后一个工作周期后停止运行。

五、程序流程图六、端口分配及接线图1.端口分配及功能表2.PLC外部接线图七、操作步骤1.检查实训设备中器材及调试程序。

2.按照I/O端口分配表或接线图完成PLC与实训模块之间的接线,认真检查,确保正确无误。

3.打开示例程序或用户自己编写的控制程序,进行编译,有错误时根据提示信息修改,直至无误,用SC-09通讯编程电缆连接计算机串口与PLC通讯口,打开PLC主机电源开关,下载程序至PLC中,下载完毕后将PLC的“RUN/STOP”开关拨至“RUN”状态。

浅谈PLC系统在轧钢产线自动控制中的应用

浅谈PLC系统在轧钢产线自动控制中的应用

首先,PLC系统在轧钢产线自动控制中的应用之一是控制轧机的运行。

轧机是轧钢产线中最基本的设备之一,承担着将原料轧成所需形状尺寸的重要任务。

PLC可以通过控制电机、气动元件等控制器来控制轧机的顶杆、卷板等动作,实现轧机的自动化控制,提高轧机的生产效率和质量。

其次,PLC系统在轧钢产线自动控制中的应用之二是对轧机的数据进行收集和分析。

PLC可以采集轧机在生产过程中的各种数据,如温度、压力、速度等,通过对这些数据的分析,可以实现对轧机生产过程的全面监测和控制。

第三,PLC系统在轧钢产线自动控制中的应用之三是控制轧机的倒角。

轧机的倒角是指在轧制成品时,使得成品的端部呈圆角状,以避免在后续的生产和使用过程中的较大风险。

PLC系统可以对轧机的倒角进行自动化控制,避免了人工干预,减少了人为因素带来的误差和风险,提高了成品的质量和生产效率。

最后,PLC系统在轧钢产线自动控制中的应用之四是对轧制的成品进行分类。

PLC可以根据生产过程中的数据,根据成品的大小、形状、质量等因素来自动地对轧制的成品进行分类,将符合要求的产品归类为一类,将不符合要求的产品归类为一类,以来避免对生产的影响。

自动轧钢机的PLC控制系统设计

自动轧钢机的PLC控制系统设计自动轧钢机是一种用于将铁水或钢块进行加工、压制和轧制的关键设备。

它主要由温控系统、液压系统、轮辊线系统和PLC控制系统等组成。

PLC控制系统是整个轧钢机运行和控制的核心部分。

本文将详细介绍自动轧钢机的PLC控制系统设计。

一、系统框架设计自动轧钢机的PLC控制系统主要由中央控制器(CPU)、输入模块、输出模块、通信模块和用户界面组成。

其中,中央控制器用于处理和控制信号,输入模块用于接收传感器信号,输出模块用于控制执行器的操作,通信模块用于与外部设备进行数据交互,用户界面用于人机交互。

二、硬件设计1.中央控制器:选择可编程逻辑控制器(PLC)作为中央控制器,可根据实际需求选择合适的型号和规格。

PLC需要具备足够的输入和输出接口,以满足轧钢机的控制需求。

2.输入模块:根据实际需要选择合适的输入模块,用于接收传感器信号。

例如,温度传感器、压力传感器、位移传感器等。

输入模块需要具备稳定、可靠的信号传输性能。

3.输出模块:根据实际需要选择合适的输出模块,用于控制执行器的操作。

例如,液压阀、电磁阀、电动机等。

输出模块需要具备高效、可靠的控制性能。

4.通信模块:根据实际需求选择合适的通信模块,用于与外部设备进行数据交互。

例如,以太网通信模块、串口通信模块等。

通信模块需要具备稳定、可靠的数据传输性能。

5.用户界面:根据实际需要选择合适的用户界面,用于人机交互。

例如,触摸屏、按钮、指示灯等。

用户界面需要具备直观、易用的操作性能。

三、软件设计1.程序设计:根据轧钢机的工作流程和控制要求编写PLC程序。

程序包括输入信号的检测和处理、输出信号的生成和控制、故障检测和报警等功能模块。

2.控制算法设计:根据轧钢机的特点和要求设计合适的控制算法,包括温度控制、压力控制、轮辊线速度控制等。

控制算法需要满足精度要求,提高轧钢机的生产效率和产品质量。

3.系统调试和优化:在系统安装和调试过程中,根据实际情况对软件进行优化,提高系统的稳定性和可靠性。

自动轧钢机PLC控制系统设计

《创新课程设计》报告书2016年12月课程设计报告书设计步骤一、PLC的基本组成PLC的类型繁多,功能和指令系统也不尽相同,但结构与工作原理则大同小异,通常由主机、输入/输出接口、电源扩展器接口和外部设备接口等几个主要部分组成。

PLC的硬件系统结构如图1所示。

图1 硬件系统结构二、硬件设计根据控制要求,本设计有2个检测信号,S1用于检测待加工钢板是否已在传输带上,S2用于检测待加工钢板是否到达加工点。

S1有效时,M1、M2工作,M3正转。

S2有效时,M3反转,Y1动作。

轧钢机需要重复三次,停机一分钟,将加工好的钢板放入加工后钢板存储区,因此需要计数器和定时器,并且计数达到预定值后还要复位,。

结构示意图中S1为检测传送带上有无钢板传感器,S2为检测传送带上钢板是否到位传感器。

M1、M2为传送带电动机;M3F和M3R为传送带电动机M3的正转和反转指示灯;Y1为锻压机。

结构示意图如图2。

设计步骤图2 结构示意图三、主电路设计电气原理图是根据电气控制系统的工作原理,采用电器元件展开的形式,利用图形符号和项目符号表示电路各电器元件中导电部件和接线端子连接关系的电路图。

电气原理图并不按电器元件实际布置来绘制,而是根据它在电路中所起的作用画在不同的部位上。

电气原理图具有结构简单、层次分明的特点,适合研究和分析电路工作原理,在设计研发和生产现场等方面得到广泛应用,主电路图如图3所示。

M3~M3~3~QSFU1FU2FR1FR2FR3KM1KM2KM3KM4KM5KM6M1M2M3FU3图3 主电路设计步骤四、程序流程图根据控制要求分析,按下启动开关,电动机M1、M2运行,Y1(第1次)给出向下的扎压量。

用开关S1模拟传感器,当传送带上面有钢板时,传感器S1为ON,则电动动机M3正转,钢板轧过后,S1信号消失为OFF。

检测传送带上面钢板到位的传感器S2为ON,表示钢板到位,电磁阀2动作,电动机M3反转,将钢板推回。

自动轧钢机的PLC控制

自动轧钢机的PLC控制摘要随着生产力和科学技术的不断发展,人们的日常生活和生产活动大量的使用自动化控制,不仅节约了人力资源,而且很大程度的提高了生产效率,又进一步的促进了生产力快速发展,并不断的丰富着人们的生活。

本设计是研制自动化程度高、工作可靠轧钢机的PLC控制系统,使其完成进料、轧钢、出料的自动化程序控制。

该设计充分利用了学习中讲述的可编程控制器(PLC)的多方面的设计知识和方法,再加上接近开关、压力阀的配合使用精确的实现了轧钢机从按下启动按钮开始,到接近开关有信号,输送电动机转,钢板到位后,另一个接近开关有信号轧钢机正转,电磁阀通电,给一个向下的下压量,同时输送电动停转,S2没有信号时,YA失电退回,M3反转,钢板退回,当S1在次有信号时重复以上动作,第三次轧钢完成后S2再次没有信号时,停机下量。

关键词:PLC,传感器,电磁阀,钢板,正转,反转AUTOMATIC ROLLING MILL OF PLC CONTROLABSTRACTAlong with productive forces and science and technology unceasing development, people's daily life and production activity massive use automation control, not only saved the human resources, moreover very great degree enhancement production efficiency, also the further promotion productive forces fast development, and unceasing was enriching people's lifeThis design is a high degree of automation, reliable rolling mill of PLC control system, make the finished feeding, rolling, automation control program.This design makes full use of learning about the programmable logic controller (PLC) of various design knowledge and methods, plus proximity switch, pressure valves with use accurate realized from the press the start button mill began to close a signal switch, motor, conveying, and another steel rolling mill is a signal switch to turn, solenoid valve, gives a downward energized, while conveying output.however, S2 no signal electric stalled, YA losing electricity back plate, back, and from M3 reversal in times when S1 repeat above is a signal, the third after rolling again no signal, S2 down under.KEY WORDS: PLC, sensors, solenoid valves, steel, are turning, reverse目录前言 (1)第1章可编程控制器的基本结构及原理 (2)1.1 PLC的基本组成与各部分的作用 (2)1.1.1 PLC的基本组成 (2)1.1.2 PLC各部分的作用 (2)1.2 三菱FX2N系列PLC (4)1.3 可编程控制器的主要原理 (5)第2章系统的硬件设计 (7)2.1PLC机型选择 (7)2.2I/O分配表及其硬件原理图 (8)2.3 主电路的设计 (11)2.3.1 电动机的选择 (11)2.3.2 自动轧钢机的工作方式 (11)2.4 轧钢机的工作流程图 (13)第3章系统软件的设计 (14)3.1 软件的组成及其作用 (14)3.1.1 PLC的内部资源 (14)3.1.2 PLC的编程语言 (15)3.2PLC的梯形图程序 (17)第4章系统常见故障分析及维护 (21)4.1系统故障的概念 (21)4.2 系统故障分析及处理 (21)4.2.1 PLC主机系统 (21)4.2.2 PLC的I/O端口 (22)4.2.3 现场控制设备 (22)4.3 系统抗干扰性的分析和维护 (23)结论 (24)谢辞 (25)参考文献 (26)附录 (27)外文资料翻译 (29)前言自动轧钢机在工业中应用很广泛,以前它采用的是继电器线路控制系统,该系统故障率高,维修不便,极大地影响其工作效率。

自动轧钢机的PLC控制

Date: 2/24/2019

Page: 3

自动轧钢机的 自动送料装车控制 PLC控制

3) 操作步骤

(1)按控制要求和所确定的I/O分配接线 (2)按控制要求和所确定的I/O分配编写PLC应用程序。 (3)完成PLC与实验模块的外部电路连接,然后通电运行: a、将PLC运行开关置“STOP”,接通其电源,向PLC写入程序,然后使 运行开关置“RUN”。 b、模拟模块接通电源,观察系统有无异样。 c、观察二极管的点亮和熄灭情况是否符合控制程序。 如不符合,则调试程序直至正确为止。

1 Date: 2/24/2019 Page: 1

自动轧钢

1)控制要求 当L2灯亮时无车不送料,当S2接通L1亮,电机M3、M2、M1顺序运行, 然后K1打开开始进料到料斗,当物料高度到达位置S1时,K2打开, k1关闭,物料通过运输带到达车上,过5S后,料斗放空,k2关闭, 同时电机M1、M2、M3顺序停止。M3熄灭后,L1、L2同时亮,当S2信 号消失后,L1熄灭,表示可以继续进车,进行新的循环。

自动轧钢机的 自动送料装车控制 PLC控制

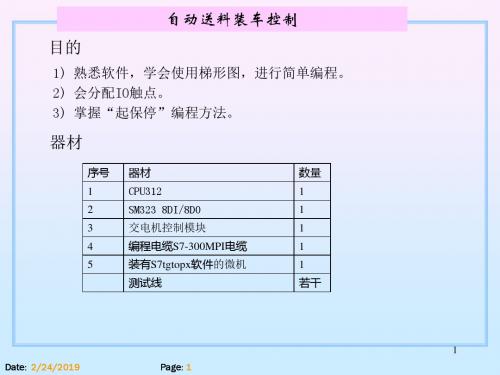

目的

1) 熟悉软件,学会使用梯形图,进行简单编程。 2) 会分配IO触点。 3) 掌握“起保停”编程方法。

器材

序号 1 2 3 4 5 器材 CPU312 SM323 8DI/8DO 交电机控制模块 编程电缆S7-300MPI电缆 装有S7tgtopx软件的微机 测试线 数量 1 1 1 1 1 若干

Date: 2/24/2019

Page: 4

自动轧钢机的 自动送料装车控制 PLC控制

Date: 2/24/2019

Page: 5

自动轧钢机的 自动送料装车控制 PLC控制

四、任务要求

浅谈PLC系统在轧钢产线自动控制中的应用

浅谈PLC系统在轧钢产线自动控制中的应用1. 引言1.1 PLC系统的定义可编程逻辑控制器(PLC)是一种用于工业控制系统的特殊计算机,其主要功能是监控输入信号并根据程序控制输出设备。

PLC系统通过接收来自传感器或开关的输入信号,经过内部程序处理后控制执行器或电机等输出设备的工作,实现对工业设备或生产过程的自动控制。

PLC系统具有可编程、高可靠性、灵活性强、开放式架构等特点,因而被广泛应用于各类自动化控制系统中,包括轧钢产线。

PLC系统的设计基于逻辑控制原理,通过在PLC的编程软件中设定各个输入信号与输出设备之间的逻辑关系,实现对产线各个部分的精确控制。

PLC系统可以根据生产需求随时修改程序,使得轧钢产线可以快速适应不同工艺参数或生产规格的变化。

PLC系统还可以实现监控和数据记录功能,帮助运营人员及时了解产线运行状态,提高生产效率和质量控制水平。

1.2 轧钢产线自动控制的重要性轧钢产线自动控制的重要性在于提高生产效率、保障产品质量、减少人工操作、降低生产成本,提高生产线的稳定性和可靠性。

通过PLC系统实现轧钢产线的自动控制,可以将生产过程中的各种数据实时监测和控制,自动进行调节和处理,避免了人为因素对生产造成的干扰,提高了生产线的运行效率和产品质量稳定性。

而且PLC系统能够根据不同需求自动调整生产参数,实现生产线的智能化管理,可以更好地适应市场需求的变化和产品新旧的更新迭代。

轧钢产线自动控制的重要性不仅体现在提高生产效率和产品质量的方面,同时也在于提升企业的竞争力,实现经济效益的最大化。

通过PLC系统在轧钢产线中的应用,可以有效提高生产线的工作效率,降低生产成本,同时也可以实现生产过程的智能化和自动化,为轧钢产线的发展注入新的活力和动力。

2. 正文2.1 PLC系统在轧钢产线中的应用介绍PLC系统在轧钢产线中的应用主要包括控制轧机的启停、速度调节、张力控制、轧辊调整等功能。

通过PLC系统可以实现对整个轧钢过程的实时监测和控制,实现自动化生产。

基于PLC的轧钢机控制系统设计

题目:基于PLC的轧钢机控制系统设计专题题目(若无专题则不填):PLC软件设计原始依据(包括设计(论文)的工作基础、研究条件、应用环境、工作目的等):工作基础:目前,我国基于PLC轧钢机系统已经不同程度得到了推广应用。

PLC轧钢机控制技术的发展主要经历了三个阶段:继电器控制阶段,微机控制阶段,现场总线控制阶段。

现阶段轧钢机控制系统设计使用可编程控制器(PLC),其功能特点是变化灵活,编程简单,故障少,噪音低,维修保养方便,节能省工,抗干扰能力强。

除此之外PLC还有其他强大功能,它可以进行逻辑控制、运动控制、通信等操作;并具有稳定性高、可移植性强等优点,因此受到广大电气工程控制技术人员的青睐。

研究条件及应用环境:本课题是基于PLC的控制系统的研究课题。

工业自动化是国家经济发展的基础,用于实现自动化控制设备主要集中为单片机和PLC。

单片机由于控制能力有限、编程复杂等缺点,现在正逐步退出控制舞台。

PLC则因为其功能强大、编程简单等优点,得到迅速发展及运用。

PLC的功能强大,可以进行逻辑控制、运动控制、通信等操作;并具有稳定性高、可移植性强等优点,因此,PLC是工业控制领域中不可或缺的一部分。

工作目的:轧钢机如控制和使用得当,不仅能提高效率,节约成本,还可大大延长使用寿命。

对轧钢机控制系统的性能和要求进行分析研究设计了一套低成本高性能的控制方案,可最大限度发挥轧钢机加工潜力,提高可靠性,降低运行成本,对提高机械设备的自动化程度,缩短与国际同类产品的差距,都有着重要的意义。

主要内容和要求:(包括设计(研究)内容、主要指标与技术参数,并根据课题性质对学生提出具体要求):1)当整个机器系统的电源打开时,电机M1和M2旋转,以待传送工件。

2)工件通过轨道从右边输送进入轧制系统。

3)感应器S1感应到有工件输送来时,输出高电位,驱动上轧辊按预定下压一定的距离,实现轧制厚度的调节,同时电机M3开始逆时针旋转,并带动复位挡板也逆时针转动,感应器S1复位。

基于PLC的自控轧钢机控制毕业设计论文

毕业设计课题基于PLC的自控轧钢机控制学生姓名学号专业机电一体化班级院(系)机械与电子信息工程指导教师职称二0 一四年月日目录摘要 (2)第一章 PLC的来源 (4)1.1PLC的概念 (4)1.2 PLC的历史进程 (4)第二章系统总体方案设计 (6)2.1系统控制要求 (6)2.2系统总体方案设计图 (7)2.3控制系统I/O地址分配 (7)第三章软件系统设计 (10)3.1主程序设计 (11) (11)第四章软件调试 (13)参考文献 (17)致谢 (18)摘要对轧钢机采用计算机控制,不仅能提高其效率,节约成本,还可大大延长其使用寿命。

本文阐述了可编程控制器(PLC)在轧钢机控制系统中的应用,介绍了轧钢机的结构和工作原理,提出了轧钢机的PLC控制系统的总体设计方案及设计过程,给出了系统的I/O分配,并利用PLCSIM软件对编写的程序进行模拟仿真。

同时用PLC程序开发实现了设计、调试等功能。

根据轧钢机控制系统的控制要求和特点,对PLC硬件进行了组态。

编写了轧钢机系统的主程序,温度监控程序以及压力监控程序等程序。

在系统设计完成后,对其进行了简单的调试,最后的模拟调试结果表明,基于PLC的轧钢机控制系统运行效率高,系统安全可靠性强,并且系统构造简单易于实现,满足了对轧钢机控制系统系统期望的要求。

关键词:轧钢机;PLC;组态; I/O分配ABSTRACTThe rolling machine which is controlled by computer not only can improve its efficiency and save its cost , but also greatly extend its life.Paper describes a programmable controller PLC controlled system used in rolling mill applications, introduces the structure and working principle of Rolling mills, proposes the plan and process of PLC control system of rolling mill, elaborates the I / O allocation of the system,and use of the PLCSIM software to simulate the program applied in it. At the same time the development of PLC program, the design, debugging and other functions have been achieved. According to the control requirements and characteristics of Rolling mill control system ,the PLC hardware is configuratted. In the design of this system, there is the main program of rolling mill systems, temperature monitoring program and pressure monitoring program.When the system design is completed, its a simple debugging. The final result of the simulation shows that the rolling mill based on PLC control system has high efficiency, system security and reliability, simple structure, easy to implement and the system has meet the requirements of rolling mill for the desired control system requirements.Keywords:Rolling mill;PLC;Configuration; I / O allocation第一章 PLC的来源1.1PLC的概念可编程控制器(ProgrammableController)是计算机家族中的一员,是为工业控制应用而设计制造的。

浅谈PLC系统在轧钢产线自动控制中的应用

浅谈PLC系统在轧钢产线自动控制中的应用随着科技的进步和不断更新,PLC系统在轧钢产线自动控制中的应用越来越广泛。

PLC 系统实现了轧钢产线的自动化控制,大大提高了产线的生产效率,减少了生产成本。

下面就来谈谈PLC系统在轧钢产线自动控制中的应用。

一、PLC系统的基本结构PLC系统是由CPU、存储器、输入输出模块组成的。

CPU是PLC系统的核心部分,硬件上主要由中央处理器组成,软件上主要由两部分组成:系统程序和用户程序。

存储器主要用于存储系统程序和用户程序,输入输出模块负责将设备的输入信号和输出信号转换为数字信号,供CPU处理。

在轧钢产线中,PLC系统主要用于控制轧机和轧钢设备,完成轧钢产线的自动控制。

传统的轧钢机是由机械驱动的,需要操作员手动控制,人工操作不仅费时费力,而且易产生疲劳,容易出现质量问题。

而PLC系统的应用可以实现轧机的自动化控制。

PLC系统可以根据工艺要求,自动调整轧机的速度、力度和压力等参数,保证轧出的产品质量稳定。

PLC系统还可以记录轧机的工作状态和参数,方便生产管理和保养维护。

轧钢设备有冷却、切割、钢板站和铸坯站等,PLC系统可以对这些设备进行自动控制。

比如冷却设备可以根据钢板的温度自动调整冷却水量,确保钢板的温度控制在合理范围内。

切割设备可以根据轧制的尺寸要求进行快速切割,提高了生产效率。

钢板站和铸坯站可以通过PLC系统实现精准的控制,保证钢板的尺寸和体积达到要求。

1、提高轧钢产线的生产效率,减少生产成本。

2、保证轧出的产品质量稳定。

3、降低了人工操作的劳动强度和劳动成本。

4、提高了生产车间的安全性和可靠性。

5、方便了生产管理和保养维护。

综上所述,PLC系统在轧钢产线自动控制中的应用已经成为了必不可少的一部分。

PLC 系统的应用,不仅提高了产线的生产效率,降低了生产成本,还能保证产品的质量稳定,提高了生产车间的安全性和可靠性。

浅谈PLC系统在轧钢产线自动控制中的应用

浅谈PLC系统在轧钢产线自动控制中的应用PLC系统(可编程逻辑控制器)是一种专门用于工业自动化控制的设备,其在轧钢产线的应用是非常广泛的。

轧钢产线是一个复杂的工业生产系统,需要对温度、压力、速度等多个工艺参数进行精密控制,而PLC系统能够实现对这些参数的快速、准确的控制,提高生产效率,降低成本,确保轧钢产线的安全稳定运行。

本文将从PLC系统的基本原理、在轧钢产线中的具体应用以及未来发展趋势等方面进行探讨。

一、PLC系统的基本原理PLC系统是一种现代工业控制系统,其基本原理是通过对输入信号进行逻辑运算,输出控制信号,实现对工业生产过程的控制。

PLC系统主要由中央处理器、输入/输出模块、存储器和编程键盘等部分组成。

其中中央处理器主要负责对输入信号进行逻辑处理,根据编程逻辑进行控制,输出相应的控制信号;输入/输出模块负责与外部设备进行信号交换;存储器则用于存储程序和数据。

通过编程键盘可以编写控制程序,对PLC系统进行编程。

PLC系统在工业自动化控制中具有如下特点:1. 稳定可靠:PLC系统采用现代化的数字电子技术,具有较高的可靠性和稳定性;2. 灵活多变:PLC系统的编程语言丰富多样,可以根据不同的控制需求进行编程;3. 易于维护:PLC系统采用模块化设计,故障时可以快速更换故障模块,方便维护;4. 易于扩展:PLC系统可以根据生产需求进行扩展,添加新的输入/输出模块和功能模块。

二、PLC系统在轧钢产线中的具体应用1. 温度控制:在轧钢产线中,控制板坯和卷板的温度是非常重要的。

PLC系统可以根据轧制工艺要求,实时监测板坯和卷板的温度,并通过控制加热炉、冷却设备等进行温度调节,保证板坯和卷板的温度符合要求。

2. 压力控制:轧钢产线中,需要对轧制机的压力进行精确控制,以保证轧制板坯和卷板的厚度精度。

PLC系统可以实时监测轧制机的压力,并通过控制液压系统、气动系统等设备进行压力调整,保证轧制质量。

4. 故障诊断:轧钢产线是一个复杂的系统,随时可能发生各种故障。

plc课程设计--基于PLC的自控轧钢机的控制系统

成绩题目:控制系统课程名称:工厂电气控制及PLC课程设计院部名称:机电工程学院专业:电气工程及其自动化班级:学生姓名:学号:课程设计地点:课程设计学时:指导教师:目录摘要 (Ⅱ)第一章绪论 (1)1.1相关背景知识 (1)1.2课程设计的目的 (1)1.3课程设计的要求 (1)1.4课程设计的任务 (2)第二章轧钢机的控制系统 (4)2.1轧钢机整体框架 (4)2.2轧钢机的工作过程 (4)2.3控制方案及流程图 (5)2.4轧钢机的主电路控制 (6)第三章轧钢机控制系统PLC硬件设计 (7)3.1PLC硬件结构 (7)3.2控制系统I/O地址分配 (7)3.3控制系统接线图 (8)3.4PLC的机型及I/O模块的型号 (8)3.5系统的I/O配置 (8)第四章轧钢机控制系统PLC软件设计 (9)4.1 PLC软件结构. (9)4.2 梯形图设计 (10)4.3基本PLC语句对应指令 (12)4.4系统调试 (13)第五章课程设计总结 (16)参考文献 (17)基于PLC的自控轧钢机的控制系统摘要随着科学技术的发展,电气控制技术在各领域,特别在机电控制领域取得了长足的发展,也得到了越来越多的应用。

可编程控制器PLC是以微处理器为基础,综合了计算机技术、半导体技术、自动控制技术、数字技术和网络通信技术发展起来的一种通用工业自动控制装置。

PLC的一般特点:抗干扰能力强,可靠性极高、编程简单方便、使用方便、维护方便、设计、施工、调试周期短、易于实现机电一体化。

其总的发展趋势是:高功能、高速度、高集成度、大容量、小体积、低成本、通信组网能力强。

轧钢机控制系统就是采用PLC为控制核心的自动控制系统。

应用此控制系统能显著提高劳动效率,减少劳动强度。

可编程控制器PLC以其可靠性高、灵活性强、使用方便的优势,迅速占领了工业控制领域。

关键词:PLC、自动、控制、轧钢第一章绪论1.1相关背景知识随着科学技术的不断发展,自动控制技术在我国的日新月异,继电器控制系统已跟不上时代的发展要求,取而代之的是可编程控制器,以PLC构成的自动控制轧钢机系统已在工业中广泛应用。

PLC控制在自控轧钢机控制系统的应用

PLC控制在自控轧钢机控制系统的应用摘要可编程序控制器综合了计算机技术、自动控制技术和通讯技术,用面向控制过程,面向用户的“自然语言”编程,适应工业环境,简单易懂,操作方便,是一种可靠性高的新一代通用工业控制装置。

本文结合plc的基本构成和特点,就继电—接触器控制线路进行分析。

关键词 plc;自控轧钢机;控制系统;应用;实例分析中图分类号tp393 文献标识码a 文章编号1674-6708(2010)24-0140-02可编程逻辑控制器(programmable logic controller,简称plc),是一种数字运算操作的电子系统,专为在工业环境应用而设计的。

它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程,目前已在钢铁企业广泛应用。

1 plc的基本构成plc实质是一种专用于工业控制的计算机,其硬件结构基本上与微型计算机相同,基本构成为:电源、中央处理单元(cpu)、存储器、输入输出接口电路、功能模块、通信模块等。

2 可编程序控制器的特点为适应工业环境使用,与一般控制装置相比较,pc机有以下特点: 1)可靠性高,抗干扰能力强。

工业生产对控制设备的可靠性要求即要求设备的平均故障间隔时间长、故障修复时间(平均修复时间)短。

2)通用性强,控制程序可变,使用方便。

plc品种齐全的各种硬件装置,可以组成能满足各种要求的控制系统。

硬件确定后,不必改变pc 的硬设备,只需改编程序就可以满足要求。

3)功能强,适应面广。

现代plc不仅有逻辑运算、计时、计数、顺序控制等功能,还具有数字和模拟量的输入输出、功率驱动、通信、人机对话、自检、记录显示等功能。

4)编程简单,容易掌握。

与直接执行汇编语言编写的用户程序相比,执行梯形图程序的时间要长一些,但对于大多数机电控制设备来说,是微不足道的,完全可以满足控制要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动化专业综合设计报告

设计题目:基于plc的自控轧钢机控制所在实验室:plc实验室

指导教师:由枫秋

学生姓名律迪迪

班级文自0921 学号200990519114 成绩评定:

一、概述

1. 基本工作模式:PLC有运行模式和停止模式。

运行模式:分为内部处理、通信操作、输入处理、程序执行、输出处理五个阶段。

停止模式:当处于停止工作模式时,PLC只进行内部处理和通信服务等内容。

2. PLC工作过程

内部处理阶段:

在此阶段,PLC检查CPU模块的硬件是否正常,复位监视定时器,以及完成一些其它内部工作。

通信服务阶段:

在此阶段,PLC与一些智能模块通信、响应编程器键入的命令,更新编程器的显示内容等,当PLC处于停状态时,只进行内容处理和通信操作等内容。

输入处理阶段:

输入处理也叫输入采样。

在此阶段顺序读取所有输入端子的通断状态,并将所读取的信息存到输入映象寄存器中,此时,输入映像寄存器被刷新。

程序处理阶段:

按先上后下,先左后右的步序,对梯形图程序进行逐句扫描并根据采样到输入映像寄存器中的结果进行逻辑运算,运算结果再存入有关映像寄存器中。

但遇到程序跳转指令,则根据跳转条件是否满足来决定程序的跳转地址。

输出刷新阶段:

程序处理完毕后,将所有输出映象寄存器中各点的状态,转存到输出锁存器中,再通过

输出端驱动外部负载。

在运行模式下,PLC按上述五个阶段进行周而复始的循环工作,称为循环扫描工作方

式。

自控轧钢机实验板的输出端Y1为—特殊设计的端子。

它的功能是:

开机后Y1旁箭头内的三个发光管均为OFF;Y1第一次接通后,最上面的发光管为ON,表示轧钢机有一个压下量;Y1第二次接通后,最上面和中间的发光二极管为ON,表示轧钢机有两个压下量;Y1第三次接通后,箭头内三个发光二极管都为ON,表示轧钢机有三个压下量;当Y1第四次接通,Y1旁箭头内的三个发光管均为OFF,表示轧机复位;第五次接通回到第一次,如此循环。

二、系统设计

1,系统设计

1根据题目要求i,需要设计三种电路由于大体框架相同,所以外部接线控制基本相同。

S1检测传送带上有无钢板的感应器信号。

S2检测钢板是否到位的感应器信号。

Y1压轮

Y2卸料液压机

M1,m2,m正m反表示传送带电机。

(1)单周期自动控制

当启动按钮按下时,电机M1、M2运行,传送钢扳;监测传送带上有无钢板的传感器S1有信号(为ON) 时,表示有钢板,则电机M3正转,Sl的信号消失(为OFF);监测传送带上钢板到位后的传感器S2有信号(为ON)时,表示钢板到位,电磁阀Y2动作,电机M3反转。

Y1给出一向下压下量,S2信号消失,S1有信号,电机M3正转,S1的信号消失;重复直至Y1给出三个向下压下量后,若S2有信号,则停机,需重新起动。

(2)连续自动控制

当启动按钮按下时,电机M1、M2运行,传送钢扳;监测传送带上有无钢板的传感器S1有信号(为ON) 时,表示有钢板,则电机M3正转,Sl的信号消失(为OFF);监测传送带上钢板到位后的传感器S2有信号(为ON)时,表示钢板到位,电磁阀Y2动作,电机M3反转。

Y1给出一向下压下量,S2信号消失,S1有信号,电机M3正转,S1的信号消失;重复直至Y1给出三个向下压下量后,a,b,c三灯都熄灭,等待三秒后从头继续运行。

(3)计数自动控制

当启动按钮按下时,电机M1、M2运行,传送钢扳;监测传送带上有无钢板的传感器S1有信号(为ON) 时,表示有钢板,则电机M3正转,Sl的信号消失(为OFF);监测传送带上钢板到位后的传感器S2有信号(为ON)时,表示钢板到位,电磁阀Y2动作,电机M3反转。

Y1给出一向下压下量,S2信号消失,S1有信号,电机M3正转,S1的信号消失;重复直至Y1给出三个向下压下量后,A,B,C三灯都熄灭,程序计数一次;等待三秒从头继续运行;

计数达到四次后程序自动停止。

2,

3.系统接线图

4.梯形图

单周期自动控制

连续自动控制

计数自动控制

三、系统调试

本次实验遇到的问题:

梯形图书写问题

调试无现象

通过自己查阅资料和与队员讨论,完美完成本次实验

四、总结

(1) 根据轧钢机的运行特点,基于PLC轧钢系统采用工业监控系统,该系统主要由上位机、下位机等组成。

(2) PLC系统采用西门子公司S7-200,能控制主轧机起、停和传送带的运行方向,同时能检测到各个电机的故障现象,减小了传统的继电一接触控制系统的中间环节,减小了硬创建组态画面件和控制线路,极大提高了系统的稳定性、可靠性,另外利用PLC内部的模块实现控制。