PCB绿油丝印技术

pcb丝印生产工艺

pcb丝印生产工艺PCB丝印是指在印刷电路板(PCB)上采用丝网印刷技术进行图案印刷的工艺。

丝印主要用于标注元件名称、电路符号、电路特性等,以便于后续的组装和维护工作。

下面将介绍一下PCB丝印的生产工艺。

首先,制作PCB丝印需要准备丝网模板。

丝网模板是由特殊的丝网材料制作而成,常用的材料有不锈钢、镍铜合金等。

丝网模板上需要根据设计要求制作丝网图案,通常使用光刻技术制作,包括腐蚀、曝光、洗涤等步骤。

制作好的丝网模板要经过检查,确保图案的清晰度和精度。

接下来,需要将丝网模板安装在丝网印刷机上。

丝网印刷机是专门用于PCB丝印的设备,可以自动将丝网模板与PCB对准并进行印刷。

在安装和调试过程中,需要注意保持丝网模板与PCB之间的距离和平整度。

然后,选择适当的丝印油墨。

丝印油墨是一种特殊的油墨,需要具备良好的粘附性、耐久性和导电性。

丝印油墨通常由主油、助剂和颜料等组成,需要根据不同的应用要求进行选择和调配。

接下来,进行印刷操作。

在丝网印刷机的控制下,将适量的丝印油墨倒入丝网模板上,然后通过模板的压力和印刷刮刀的作用,使油墨均匀地传输到PCB上。

在印刷过程中,需要注意控制丝印油墨的流动性和粘度,以确保印刷的质量和效果。

印刷完成后,需要进行固化处理。

固化是将丝印油墨中的溶剂蒸发掉,并使油墨与PCB表面形成坚固的粘合层的过程。

固化通常通过加热或紫外线照射来实现,具体的参数需要根据油墨和PCB材料的特性进行调整。

最后,进行后续的检查和包装工作。

印刷完成后,需要对印刷质量进行检查,如检查图案的清晰度、边缘的毛刺和残留油墨等。

通过严格的检查,可以确保印刷质量符合要求。

最后,将印刷好的PCB进行包装和标识,以便于后续的使用和存储。

综上所述,PCB丝印生产工艺包括丝网模板制作、丝网印刷机安装与调试、丝印油墨选择与调配、印刷操作、固化处理和检查包装等多个步骤。

通过严格控制每个环节的质量,可以获得高质量和持久耐用的PCB丝印产品。

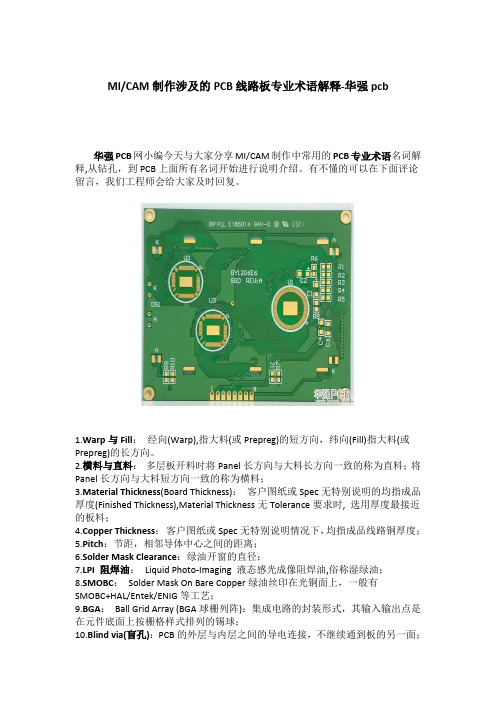

MICAM制作涉及的PCB线路板专业术语解释一华强pcb

MI/CAM制作涉及的PCB线路板专业术语解释-华强pcb 华强PCB网小编今天与大家分享MI/CAM制作中常用的PCB专业术语名词解释,从钻孔,到PCB上面所有名词开始进行说明介绍。

有不懂的可以在下面评论留言,我们工程师会给大家及时回复。

1.Warp与Fill:经向(Warp),指大料(或Prepreg)的短方向,纬向(Fill)指大料(或Prepreg)的长方向。

2.横料与直料:多层板开料时将Panel长方向与大料长方向一致的称为直料;将Panel长方向与大料短方向一致的称为横料;3.Material Thickness(Board Thickness):客户图纸或Spec无特别说明的均指成品厚度(Finished Thickness),Material Thickness无Tolerance要求时, 选用厚度最接近的板料;4.Copper Thickness:客户图纸或Spec无特别说明情况下,均指成品线路铜厚度;5.Pitch:节距,相邻导体中心之间的距离;6.Solder Mask Clearance:绿油开窗的直径;7.LPI 阻焊油:Liquid Photo-Imaging 液态感光成像阻焊油,俗称湿绿油;8.SMOBC:Solder Mask On Bare Copper绿油丝印在光铜面上,一般有SMOBC+HAL/Entek/ENIG等工艺;9.BGA:Ball Grid Array (BGA球栅列阵):集成电路的封装形式,其输入输出点是在元件底面上按栅格样式排列的锡球;10.Blind via(盲孔):PCB的外层与内层之间的导电连接,不继续通到板的另一面;Buried via(埋孔):PCB的两个或多个内层之间的导电连接(即从外层看不见的);11.Positive Pattern:正像图形、正片、照相原版、生产底版上的导电图形为不透明时的图形;12.Negative Pattern:负像图形,负片,照相原版、生产底版上的导电图形是透明时的图形。

绿油培训教材

A、开启总电源和启动掣

B、开启显影一、二,循环水洗一、二、三、四 C、开启过滤泵、摇摆、强风吹干、热风吹干、照明、加热 掣等 D、开启“输送掣”,按要求调节速度于2.0-3.5m/min

E、待温度到达后,开始生产

F、生产中检查显影段的药水压力是否正常 G、关机时,依次将所有启动掣关闭,最后关闭总电源

4.2 操作条件 曝光能量: 300-1000mj/cm2

曝光指数:

真空度: 环境温度: 湿度: 尘粒:

30-160

650mmhg 18-22C 45%-65% 0.5m以下尘粒少于100K

曝光机温度: 15-20C

红菲林GII: 使用次数不超过600次

绿油培训教材

5、冲板(显影Development) 5.1 基本操作

绿油培训教材

5、冲板(显影)

冲板是指利用1%的碱性碳酸钠溶液与未曝光部分的绿

油发生化学反应,从而使绿油被冲洗掉的过程。经显影

后,通过UV机使绿油进一步硬化,以增加绿油的硬度。

绿油培训教材

6、印字( Component Mark)

采用丝印方法,依照客户要求在元件面(Component Side)

印上一些标记符号,以利于元件的安装及辨认。

铜面不受蚀刻液攻击而电镀的保护层。在蚀刻完成之后

需用褪锡药水将之除去,剩下所需之裸铜面,以便进行 后工序的制作。

绿油培训教材

2、磨板

本工序磨板过程是采用机械方法,利用大山灰对板

的高速冲击作用,以及高压水洗、超音波水洗,达

到粗化表面及清洁的目的,增加绿油的附着力。

绿油培训教材

3、涂布 涂布是指采用廉涂方式(Curtain coating)在板面上印

绿油培训教材

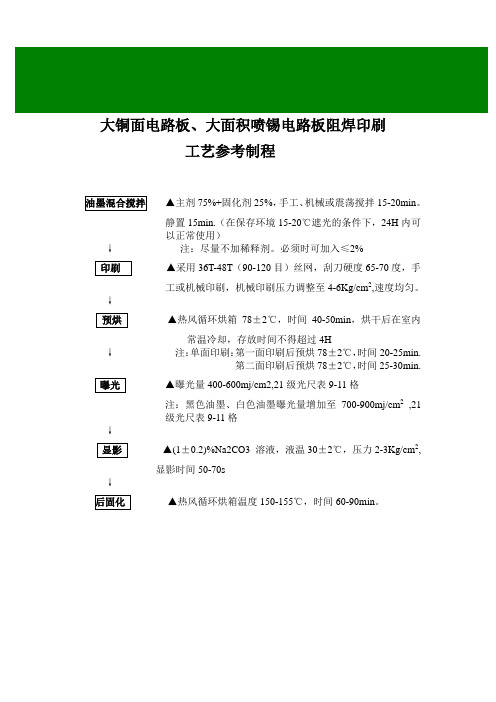

绿油参考制程

大铜面电路板、大面积喷锡电路板阻焊印刷工艺参考制程▲主剂75%+固化剂25%,手工、机械或震荡搅拌15-20min。

静置15min.(在保存环境15-20℃遮光的条件下,24H内可以正常使用)↓注:尽量不加稀释剂。

必须时可加入≤2%▲采用36T-48T(90-120目)丝网,刮刀硬度65-70度,手工或机械印刷,机械印刷压力调整至4-6Kg/cm2,速度均匀。

↓▲热风循环烘箱78±2℃,时间40-50min,烘干后在室内常温冷却,存放时间不得超过4H↓注:单面印刷:第一面印刷后预烘78±2℃,时间20-25min.第二面印刷后预烘78±2℃,时间25-30min.▲曝光量400-600mj/cm2,21级光尺表9-11格注:黑色油墨、白色油墨曝光量增加至700-900mj/cm2,21级光尺表9-11格↓▲(1±0.2)%Na2CO3 溶液,液温30±2℃,压力2-3Kg/cm2,显影时间50-70s↓▲热风循环烘箱温度150-155℃,时间60-90min。

一次性涂覆70-100um厚铜箔电路板工艺参考制程▲主剂75%+固化剂25%,手工、机械或震荡搅拌15-20min。

静置15min.(在保存环境15-20℃遮光的条件下,24H内可以正常使用)↓▲采用36T-40T(90-100目)丝网,刮刀硬度65-70度,手工或机械刷,机械印刷压力调整至3-4Kg/cm2,慢速印刷。

↓注:印制厚铜箔电路板,应采用往返方向印刷的方法,即印刷一次后,将电路板方向倒过来,反方向再印刷一次。

电路板平放静置▲热风循环烘箱50℃烘20min,65℃烘30min,78±2℃烘20min注:采用两面同时印刷的方法↓▲曝光量400-600mj/cm2,21级光尺表9-11格注:黑色油墨、白色油墨曝光量增加至700-900mj/cm2 ,21级光尺表9-11格↓▲(1±0.2)%Na2CO3溶液,液温30±2℃,压力2-3Kg/cm2,显影时间50-70s↓注:建议显影后加上UV光固化[3KWx4/30s]以利于油墨再次交流防止油墨起折现象的发生▲热风循环烘箱90℃烘40min,120℃烘40min,150-155℃烘60-70min.4mil及4mil以上绿油桥阻焊印刷工艺参考制程▲主剂75%+固化剂25%,加小于2%稀释剂。

PCB培训教材防焊工序

粘度() 120-200 120-200 120-200 120-200

颜色 绿色 绿色 蓝色 绿色

混合比 主剂:硬化剂(质量比)

70:30 70:30 70:30 80:20

五.阻焊前处理制作工艺

1.目的: 通常是以酸处理将基板/铜板表面之氧化物及油污去除掉,及再加刷磨把板面加以粗化成凹凸 狀,增加油墨与基板的密著性。 2.磨刷方法: 一般机械性磨刷采用针辘/尼龙擦轮 ,不织布刷轮,铝粉喷砂 /火山灰磨板 等 B2F 目前使用的前处理方式为: 软硬结合板:火山灰磨刷+绿油前处理, 软板: 沉金尼龙磨刷+绿 油前处理,具体见第二代页介绍. 【注意事项】 1.前处理加工於磨刷后,若水洗不足时板面上殘留物化学药物时,油墨与铜板间之密著性便 会降低;同时,油墨之耐熱性、耐酸碱性及耐镀金性等也会因而降低。 2900 由于使用材料特性,火山灰磨板粗化效果不理想,易甩油,需采用铝粉喷砂磨板前处理.

CBT810半自动曝光机

E2002手动曝光机

曝光:

4.如曝光能量过高时: 基材表面出现背光渍(鬼影)。 油墨边緣出现长胖增生现象。 5.曝光加工时油墨化学结构反应 (1)

曝光时所用的菲林

曝光:

6.曝光加工时油墨化学结构反应 (2)

曝光:

7.靜置时間: 10 – 30 分钟 曝光完成后,光敏聚合反应仍继续进行,因此靜置时间的目的是让光敏聚合反应完 全。

阻焊前处理制作工艺

3.磨刷方式的选择

类型

板厚

硬板 及软硬结合板(软板区有4保 护)

软硬结合板(软板区无4保护)

>0.3 >0.3

软板

/

H900(一面硬板材料,一面硬板材 / 料)

磨板方式

备注

PCB阻焊工序培训教材

• 板面前处理

•

—— 去除板面氧化物,油迹及杂质,粗化铜面以增强绿油与板面的 附着力。

• 绿油的涂覆

• —— 通过丝印或幕帘涂布的方式按客户要求,将绿油均匀涂覆于 板面。

•

• 低温烤板 • —— 将湿绿油内的溶剂蒸发掉,板面绿油初步硬化准备曝光。

• 曝光

•

• •

—— 根据客户要求制作特定的曝光底片贴在板面上,在紫外光下进

预烘岗位板边铜厚认识:

底铜1/3 H OZ

底铜 H/H OZ

底铜1 H OZ

底铜2 H OZ

– 对位曝光 ——PIN钉对位,手动曝光机,自动曝光机

• 在第三部分将分丝印绿油制作方式进行介绍。

•

• • •

第二部分 ---------- 工艺简介

2.1 油墨的组成成分介绍 2.2 工艺流程介绍 2.3 制作中的工艺控制

2.2 流程简介:

• 油墨混合

•

---- 将油墨的主剂及硬化剂用手动的方式进行预搅拌,然后采用机 械振动的方式,将油墨完全混合均匀.同时搅拌待用的油墨混合放置15 分钟左右以消除气泡,混合好的油墨在24小时内使用完毕。

碎布轻轻擦拭,如果拇指印仍在不消失,则证明预锔不够,正常情况

下应无拇指印。

预烘的目的:

利用热风将油墨中的溶剂充分挥发,以使油墨表 面由液态变为具备一定表面硬度的固体状态,为对 位做好准备。

预烘的流程:

丝印油墨静止后→预烘→曝光

预烘前油墨的静止时间控制:

–① 底铜≤0.5OZ时控制为15min-4h, –② 底铜=1OZ时控制为 30min-4h, –③ 底铜≥2OZ时控制为60min-4h。

• 第二部分 —— 工艺简介 ---------- ---------- --------- 10

丝印技术Word

3.1 辅助工具介绍3.2 丝印技术3.3 塞孔技术阻焊膜的丝网印刷被广泛应用于印制线路板的的工艺制造中,其具有以下特点:1)成本低,占地少,操作简单2)能形成大批量生产规模3)操作灵活性高,适应于各种近于苛刻的要求丝网印刷工艺因大部分为手动,半自动操作,故对操作员工的技术有一定要求,同时其涉及的辅助工具较多,同时又直接影响绿油制作的品质,故有必要对阻焊膜印刷过程中所需的辅助工具作一规范.3.1 辅助工具介绍3.1.1 丝网3.1.1.1 丝网的分类按材质分类----- 尼龙网, 聚脂网, 不锈钢网按编织结构分----- 平织,斜织按网目数分----- 粗目,中目,细目按编织丝的直径粗细分----- 薄(S),中型(T),厚(HD)3.1.1.2 术语1,丝网目数—目是表示丝网的孔密度的数值.以1平方英寸的网孔数量表示A(亦可转换为1cm2 的孔数量来表示)现多数厂家以1英寸长度范围内丝线的数量多少表示丝网目数的大小"T".2,平织—1:1的编织即为平织.代号PW2:1,2:2或3:3的编织为斜织TW3,丝网开孔—指两根相邻的经线与纬线之间的内空间, 规定丝网印刷油墨的平均颗粒尺寸必须小于网孔的1/3.用W表示.4,网丝间距(t) —是一个网孔和一个网丝直径和.t = 10000/Fn = w + dFn = 丝网目数w = 网孔(单位为um)d = 丝网直径(单位为um)5,网丝直径—未编织的网丝直径为标定值(d)6,各种换算关系:w = --------- w --- 开孔Fn --- 网目透墨量--- PP =( W Fn )2 X D 丝网厚度--- D25.4mmFn3.1.1.3 具体实例:丝网的完整表达为:丝网类型+ 丝网目数+ 网丝直径+ 特殊处理PET 1000 140 - 34 Y PW OSC材料压平单织质量/型号黄色网丝直径丝网目数每一厘米内有140根网丝,每根网丝标定的直径为34um3.1.1.4 聚脂网与尼龙网,不锈钢网的性能比较:丝印制作选用的网纱,九成以上为平织聚脂类网纱.常用网纱使用情况:36T,43T,51T ——阻焊网版90T,120T,140T ——字符网版(黄网解析度高于白网)51T,68T ——碳油网版18T,24T ——可剥胶网版3.1.1.5 网版的制作(挡点网,文字网)3.1.1.5.1 制网工艺流程图绷网洗网涂覆感光浆曝光显影烘网封网使用3.1.1.5.2 制网步骤---- 绷网即将丝网安装并夹于专用网框上,再通过拉伸张紧达到要求.为保证图像质量,一般有如下要求:A. 张力均匀,否则会因绷网不均而影响尺寸准确度及定位精度B. 绷网角度,为提高下油量,一般网框与网布成22.5°少量绷成90°,45°C. 为避免张力损失和丝网撕裂,拉网逐步张紧,一般分三步D. 边角适当留5--10CM的余量,以避免张力过大破网绷好的网需进行张力测定,达到标准张力值应停止紧网,使丝网静置15分钟,以便张力进一步均匀传导并便张力稳定,选用张力计测张力时,一般采用5点测量法,即网板中心与四角均匀选择5个测试点,无论哪一点经向,纬向均需测一次,张力值变化应在标准范围内,一般不应超过2N/cm.正常绷好的网应放置48小时后待用.---- 洗网,脱脂处理为增强感光层的附着力,同时去除丝网表面的油污,灰尘,制板前需对网版作脱脂处理.脱脂处理可采用专用的"磨网膏"作轻度研磨,以帮助感光胶同丝网的粘结.网纱的附着力.脱脂时,用一个软毛刷将适量的脱脂剂分散在湿的丝网上面,使其静置几分钟,然后用高压水喷枪彻底冲洗.注意:1. 经过处理的丝网表面应完全亲水,丝网的表面需形成均匀的水膜,否则需重新作脱脂处理.2. 脱脂后不应再用手触摸网,同时应立即涂覆感光乳剂.---- 涂覆感光层介绍两种涂覆感光层的方法:1)直接涂覆感光乳剂即采用合适之涂胶器,在丝网两侧涂上一层均匀的感光乳剂层2)毛细菲林直接法即采用加贴菲林膜来代替感光层,粘贴方法如下:膜片放在一个平面上,乳剂面朝上.把经润湿的网版小心地放在膜上,使它们接触,膜片通过毛细作用被吸附到丝网上,用一个刮刀将多余的水刮除,后送入烘箱内干燥.干燥后取下菲林保护塑料片基,等待曝光注意事项:1.涂覆感光浆要保证厚薄均匀,涂层过厚,结合力差且易磨损,同时影响分辨率,故字符网因图形线条较细,涂层应稍薄些.一般丝印绿油网正反刮涂三次(可根据要求烘干后再进行刮涂以提高版膜厚度),涂层过薄,同样无法实现精细图形,故一般字符网刮两次.2. 烘干温度不可超过50℃直接涂覆感光乳剂与毛细直接法的比较极佳佳边缘清晰度0.7~2mil0.5~1.5mil2~4mil3~5mil分辨率佳佳耐溶剂性佳极佳耐磨性薄膜直接贴于网上,干燥,除菲林保护塑料片基,曝光,显影直接涂覆网上,干燥,曝光,显影制作方法光敏聚合物制作在透明薄膜上光敏树脂基本组成毛细直接法直接涂覆感光乳剂1) 在已烘干的感光版膜上帖好黑菲林进行真空曝光,曝光能量可通过做曝光尺进行确定,21级光级表一般控制6-7格残膜.2)真空度一般控制在60-70cmHg---- 曝光曝光图形设计要求1,阻焊挡点图形设计要求:挡点网图形与客户设计无关,根据孔的类型设计1,开窗孔2,无开窗的孔3,过电孔4,挡点到线的距离,到开窗的距离2,文字图形设计要求字符高度,线条宽度,字符到PAD距离---- 显影与冲洗1.冲洗网版需采用均匀精细的喷雾,高压水枪的压力以不损伤膜版边缘为限.2.网版冲洗的水温应为室温(15~25℃),水温过高会造成膜版过度膨胀,图形边缘模糊;水温过低,显影时间长浪费资源.3.高压水枪应移动冲洗,以避免压力集中损伤图形边角.显影并清水冲洗后,应送至烘箱干燥.---- 封网做好的网版在烘干后需以水溶性封网浆在网版周边空白区域进行封闭,同时应进行检网,以确保网版的质量.---- 网版的使用1. 网版在使用时应尽量减少通过网框螺栓调整位置,以避免网版变形.2. 网版使用完毕后,应即时用洗网水,布碎进行清洗,以保证网版的透墨性.3.1.2 丝印刮胶3.1.2.1刮胶成分,功能目前PCB行业广泛采用的胶条为聚氨脂弹性体,肖氏硬度在60~800,刮胶具有以下功能:1)使油墨穿过网版的网孔.2)使网版与承印物保持紧密的接触.3)使网版顺应承印物的表面.4)扫除网版上多余的油墨.3.1.2.2刮胶的硬度刮胶的硬度通常在60~800之间,刮胶硬度低,适宜印表面不平的表板,因为软的刮胶能便油墨更好的透过风版面附着在板面上,但缺点是不能承受过大的压力,丝印过程中刮胶易弯曲.刮胶硬度高,耐溶剂,耐磨损,可以印刷更精细的图案.但同时它会使油墨的通过量较少,需较大的压力印刷,从而降低了网版的使用寿命.刮板在使用过程中,随着时间的增加,胶条硬度下降,同时刀刃会磨损,故胶刮使用后应及时清洁,去除其上残存油墨,定期返磨,胶条伸出刀鞘长度低于2.5cm需更换3.1.2.3 胶刮的存放及保养1)避免胶刮互相叠压或受到其它硬物的挤压.2)存放在阴凉的地方,避免接近任何发热源,以免影响胶刮的物理特性.3)避免受到阳光及紫外光的照射.4)不可把胶刮浸在油墨和溶剂内,因胶刮吸收过量溶剂后会引致缺口.5)所有型号的阻焊油墨均对胶刮的稳定性有破坏,故胶刮使用后应及时清洁,去除其上残存油墨3.1.3 丝印机手动丝印机适用于小批量,且要求不高的制板, 目前大多数PCB厂采用半自动水平丝印机制板.3.1.4 辅助底座为缩短制板周期,采用辅助底盘进行双面同时印刷:辅助底盘实际为一支撑钉床,此钉床在一些成品后露铜位安装平钉,部分孔内安装尖钉,以使用在印刷第二面时,用此尖钉将板子支撑起,避免绿油擦花.(对于要求不严的板,可直接用尖钉顶在基材上,制作两面公用的钉床用白网丝印)规格:1) 钉床基板:1.6mm2) 钉与钉之间距离为10--20mm3) 尖钉----- 作VIA孔孔内之支撑4) 平钉----- 基材之支撑尖钉钉床基板(注:可编辑下载,若有不当之处,请指正,谢谢!)[文档可能无法思考全面,请浏览后下载,另外祝您生活愉快,工作顺利,万事如意!]。

绿油丝印工艺流程

绿油丝印工艺流程英文文档内容:The green oil screen printing process is an essential step in the production of printed circuit boards (PCBs).It involves the application of a green masking ink to the surface of the PCB to define the conductive paths that will be etched to create the final circuitry.The process begins with the preparation of the PCB.The board is cleaned and any previous layers, such as photoresist, are removed.The surface is then coated with a layer of green oil masking ink, which is pressed through a screen mesh to ensure even coverage.Once the ink is applied, the PCB is dried to ensure the ink adheres properly.The board is then placed in a developing solution, which removes the ink from all areas except for the designed circuitry.This leaves the conductive paths exposed and ready for the next steps in the PCB production process.中文文档内容:绿油丝印工艺流程是印刷电路板(PCB)生产中的一个重要步骤。

绿油阻焊工艺PCB业余制作方法

应一些朋友的要求,我把制作带阻焊层PCB板的DIY方法整理出来,前些时候因为是准备考研,所以一直没有时间,这几天赶制一个程控快速充电器,把过程都记录了下来。希望对大家有用!

很多过程都解释的比较详细,主要是考虑到新手,老手们多包涵。

这是做出来的效果,如果你有兴趣,往下看。

进程三:制作阻焊,打孔

啊呀,总算到这一步了,汗。。。

先请出要用到的材料——紫外光固化绿油。

这东西是我找了很久才找到的一种比较合适的材料,可以在淘宝上搜“紫外光绿油”或者“紫外光固化绿油”,PS:我不是到这里做广告的,只是有人问在哪里能买到。还有一样东西就是找个废的电话卡剪成1厘米左右宽的刮片,刮胶的时候要用。

为了使图片看起来清晰,后面的例子主要使用一块小板来说明,就是程控快速充电器的显示部分。线宽0.3mm间距0.2mm 这块板是单面制版,因此只需打印底层制版,底层阻焊两个文件。我们在画完PCB图以后,点这个打印按钮就进入打印预览界面,在左边栏的Multilayer Composite Print上单击右键点Properties弹的目的是为了让铜箔表面粗糙从而更好的吸附油墨。我们这里天气比较潮湿,转印纸需要烘干,手里有热风枪,正好派上用处啦,吹一下都能看到冒蒸汽,这要是不烘干直接上的话,哼哼。。。转印上去的图形恐怕是变形金刚了。 接下来没什么好说的,抄家伙,转印。

我这个熨斗差不多跟我一样大了,没的控温,转印之前先找个废的转印纸试一下温度,能让油墨溶化又不至于把纸烫焦。熨的时间不宜太短,五分钟差不多,尤其是靠边的地方要好好过几遍。OK,准备揭转印纸吧,我的经验是打一盆80度左右的水,把板子放进去让水全部浸湿,稍微冷却以后轻轻脱下那一层美丽的纱,你会惊喜地发现,哇塞!油墨一点没剩,全部转印上去了。

pcb绿油标准

PCB绿油标准一、引言PCB(Printed Circuit Board)是电子设备中不可或缺的组成部分。

它通过导线、电路和其他电子元件相互连接,实现电子信号传输和电力供应。

绿油(Solder Mask)是一种涂覆在PCB表面的保护层,用于防止焊接短路和氧化腐蚀。

本文将介绍PCB绿油标准,以确保其质量和性能。

二、绿油的基本要求1. 耐热性:绿油应具有良好的耐高温性能,能够承受PCB制造过程中的高温处理。

2. 耐腐蚀性:绿油应能有效抵御酸、碱等化学物质的侵蚀,以保护PCB表面免受腐蚀。

3. 耐磨性:绿油应具有一定的耐磨性,以防止在使用或组装过程中出现划痕或磨损。

4. 耐溶剂性:绿油应能够在PCB制造过程中的溶剂处理中保持稳定,不发生脱落或变色。

5. 尺寸稳定性:绿油应具有良好的尺寸稳定性,以确保其与PCB表面的精确对位。

三、绿油的外观要求1. 光洁度:绿油应具有光洁平滑的表面,不得出现明显的凹凸、气泡、划痕等缺陷。

2. 均匀性:绿油应均匀涂布在PCB表面,不得有堆积或无覆盖的区域。

3. 颜色一致性:绿油应具有一致的颜色,不得出现色差或斑驳现象。

4. 清晰度:绿油应具有良好的透明度,以便于观察和检查PCB 上的电路连接情况。

四、绿油的物理性能要求1. 硬度:绿油应具有适当的硬度,以保护PCB表面免受外界压力和冲击。

2. 粘附力:绿油应具有良好的粘附力,能够牢固附着在PCB 表面,不易脱落。

3. 弯曲性:绿油应具有一定的柔韧性和弯曲性,以适应PCB在使用过程中的变形和挠曲。

五、绿油的检测方法1. 厚度测量:采用光学显微镜或厚度测量仪对绿油层的厚度进行测量。

2. 耐焊性测试:将经过涂覆绿油的PCB样品进行焊接操作,观察绿油层是否出现剥离或开裂现象。

3. 耐腐蚀性测试:将绿油样品置于酸碱溶液中,观察其表面变化和耐腐蚀性能。

4. 耐磨性测试:采用磨损测试仪对绿油层进行磨损实验,评估其耐磨性能。

5. 粘附力测试:采用剥离试验或刮擦试验来测试绿油与PCB 之间的粘附强度。

绿油常见问题分析

绿油常见问题分析“绿油”是PCB制造印制板过程中的一道工序,它是将裸露的PCB线路图像,通过板面清洁处理﹑覆盖油墨﹑预焗油墨﹑曝光﹑显影﹑后固化或直接通过板面清洁处理﹑晒版﹑丝印油墨﹑后固化(过UV)等工艺后,所形成焊接元器件的图形过程。

就通常使用的油墨为绿色最多,业内人士也就习惯性的称之为“绿油”。

其实,它在最终是起着阻焊和绝缘等作用,因此,我们也将它称之为“阻焊油墨”。

由于它在PCB印制板过程中是工艺最多,最复杂,同时也是最容易出现问题的工序,它的质量将直接影响到元器件的焊接和产质量量等。

现特将PCB印制板中液态感光丝印绿油和幕帘涂布绿油,最常见的问题及解决方法分析如下(热固化绿油和UV绿油暂未说明):※流程图:(注:字符﹑碳膜﹑可剥胶等未列入流程图)※绿油常见问题及解决分析一览表如下:绿油常见问题及解决分析一览表A: 丝 印 绿 油(Screening)常见问题问题分析解决方法备注1.电镀不良,表面有凹痕、铜粒或电镀层分离等控制电镀工艺,保证板面质量,适当可作打磨等处理一:板面甩绿油(绿油起泡)a.前工序问题2.褪铅锡不尽调整褪铅锡参数或返褪铅锡处理1.磨痕深度不够、磨痕不均匀或磨痕太深检查磨刷有否变形等,如有则需打磨或更换磨刷,并调整磨痕深度,使其在要求范围内(10-20㎜)且磨痕要求平整均匀2.火山灰磨板时浓度不够要求每2小时检查其浓度,一般要求为:10-20%3.酸洗浓度不够或过高,板面有氧化酸洗浓度不宜过高或过低(约3%-8%左右),要求板面无氧化4.水洗不干净或含有油渍的水洗检查水洗喷咀有否堵塞,确保压力充足和水洗干净5.水质不合格或被污染必要时可在最后一段用DI水洗6.吸水辘破旧、变形,吸水不好或不干净检查和清洗吸水辘,保持其干净和良好吸水性7.烘干温度不够、过高或时间不够,造成板面有氧化烘干温度要求80℃-100℃,时间约1-2min,保持板面烘干,无氧化b.前处理磨板问题8.传动辘污染严重,热风过滤不净或有水渍、油污等经常清洁传动辘和热风过滤网,保持其干净磨板效果可用“磨痕测试”方法和“水膜测试”方法检测1.油墨稀释剂加入太多,板面丝印油墨太薄2.油墨搅拌不均匀按要求加入稀释剂(小于5%),并充分搅拌均匀(搅拌时间约15mins以上)3.油墨本身质量问题或变质、过期等检查油墨有否过期、变质和本身质量问题c.开油或油墨本身问题4.油墨主、固化剂比例失调应刮干净桶(缸)内油墨,按比例要求调配油墨有效期一般不超过12个月,有些油墨仅为3个月,已开封调好的油,最好在6-12小时内用完,最长不超过24小时1.预焗时间不够,造成曝光菲林拉脱油墨调整预焗条件,保证油墨焗干d.预焗或曝光问题2.曝光能量不够或过度按油墨要求调整曝光能量能量不够,在显影时容易甩油;能量过高,就会造成油墨变脆,与基材或铜面分离e.显影问题显影温度过高,时间过长或药水浓度过高调整显影各参数,减小undercut过大(特别是pad边)f.后焗问题1.后焗温度、时间不够2.焗炉温度不均匀、温差较大检查、调整焗炉温度,使其在要求范围内(±5℃),且按油墨要求焗板g.板面本身问题1.水金板表面清洗不良水金板表面要求用盐酸或柠檬酸清洗再用800目以上的软磨刷打磨酸洗浓度3%-8%2.镍、金表面喷锡镍、金表面不宜用作喷锡1.喷锡温度较高 2.浸锡时间较长 3.热压辘压伤 4.返喷次数较多控制喷锡温度和时间、杜 绝压辘压伤、尽量减少返 喷板喷锡温度为:240-260℃时间为:2-3sec h.喷锡问题5.助焊剂与油墨不兼容,对板面造成影响选择与油墨相兼容的助焊剂 1.作业区温、湿度或含尘量过高严格控制温度在21±3℃,湿度在50-70%RH 内,含尘量要求10万级以上i.环境问题2.非黄灯区工作所有作业区要求为黄光 1.电镀不良,表面有凹痕、铜粒或电镀层分离等 控制电镀工艺,保证板面质量,适当可作打磨等处理 a.前工序问题2.褪铅锡不尽调整褪铅锡参数或返褪铅锡处理1.磨痕深度不够、磨痕不均匀或磨痕太深检查磨刷有否变形等,如有则需打磨或更换磨刷,并调整磨痕深度,使其在要求范围内(10-20㎜)且磨痕要求平整均匀2.火山灰磨板时浓度不够 要求每2小时检查其浓度,一般要求为:10-20%3.酸洗浓度不够或过高,孔内或孔边有氧化酸洗浓度不宜过高或过低(约3%-8%左右),保持孔内或孔边无氧化4.水洗不干净,高压水洗或超声波水洗不良,造成小孔内卡火山灰或杂物等检查水洗各喷嘴有否堵塞,确保压力充足和水洗良好,同时孔内不能藏有火山灰等 5.吸水辘破旧、变形吸水不好或不干净检查和清洗吸水辘,保持其干净和良好吸水性6.烘干温度不够,过高或时间不够,孔内水汽烘不干,有氧化烘干温度要求80℃-100℃,时间约1-2mins,保持孔内和板面烘干,无氧化b.前处理磨板问题7.传动辘污染严重,热风过滤不净或有水渍、油污等经常清洁传动辘和热风过滤网,保持其干净磨板效果可用“磨痕测试”方法和“水膜测试”方法检测1.作业区温、湿度过高或含尘量过高 严格控制温度在21±3℃,湿度在40-70%RH 内含尘量要求10万级以上c.环境问题2.非黄灯区工作所有作业区要求为黄光二:塞孔板甩油(via 孔边)d.塞孔问题1.塞孔过深或双面塞孔控制塞孔深度、一般不宜双面塞孔塞孔深度一般最佳为90-110%(背面不能糊成一团)2.刮塞次数过多,造成孔内有空气一般要求刮塞一次到位建议采用刮刀往前推的方式较好 1.塞孔油加入了稀释剂,主、固化剂比例不够或未调均匀 开油时塞孔油不能加入稀释剂,且主、固化剂要充分搅拌均匀 主、固化剂比例不当时,需重新调整2.塞孔油与丝印油不相容 选用互相兼容的油墨 e.油墨问题3.油墨变质、过期或本身质量问题检查油墨有否变质、过期或本身不宜用来塞孔1.预焗温度、时间不够 适当延长预焗时间或提高温度,以便孔内溶剂挥发f.预焗问题2.焗炉抽风系统不良,各段温差太大检查、调整预焗炉进、抽风量及温差(±5℃)进风量30-45°抽风量60-90° g.曝光问题 曝光能量过高曝光能量不宜太高,可适当降低coates 油为8-9级盖膜(stouffer-21step) 1.塞孔孔内油墨未焗干按照塞孔板条件后焗: (75℃×2hrs/90℃×30min/110℃×30min/135℃×30min/150℃×60min/160℃×45min 以coates 油后焗条件为参考h.后焗问题2.塞孔板过了UV塞孔板不宜过UV过UV 时孔表面油墨产生交联反应,从而固化,不利后焗时孔内塞孔油的溶剂挥发 1.喷锡温度较高 2.浸锡时间较长 3.热压辘压伤 4.返喷次数较多控制喷锡温度和时间、杜 绝压辘压伤、尽量减少返 喷板喷锡温度为:240-260℃时间为:2-3sec i.喷锡问题5.高温后至喷锡停放时间太久高温后的板至喷锡时间不宜存放过久,尽快喷锡 存放时间不宜超过4小时, a.板面问题 板面被污染或铜面氧化 注意前处理磨板效果和操作时不要污染板面b.显影问题 显影温度、药水浓度过高;压力过大;速度太慢, 造成undercut 太大 调整显影各参数,控制undercut 至最小1.油墨后固化不好 按沈镍、金油墨条件后焗 c. 后固化问题2.显影后油墨过了UV沈镍、金板不宜过UVCoates 油建议后焗135℃×45min,沈镍、金后再焗150℃×60min2.主、固化剂比例失调或稀释剂加入太多按油墨要求调配主、固化剂,且可以不加入稀释剂 三:沈镍、金板甩油d.油墨问题 3.油墨本身不耐沈镍、金联系油墨商调整油墨的耐沈镍、金性能e.沈镍、金缸问题1.沈镍金缸温度太高或时间过长2.沈镍缸PH值过低检查或调整沈镍、金线的工艺参数a. 前处理问题板面严重受潮,热风干燥不良或板面被油脂污染等对长时间存放严重受潮的板,建议先烘干板面水汽再磨板或降低磨板速度或返磨等1.油墨稀释剂加入过多,粘度过低,板面油墨丝印过薄按要求加入稀释剂(≦5%),丝印时控制好板面油厚Coates油粘度为(Viscosity)200±50dpa.s(VT-4.2#)2.主、固化剂比例不对,搅拌不均匀按要求比例调配好后,充分搅拌均匀(15mins以上)coates油主剂(Resist):固化剂(Hardener)=3:1b.开油或油墨问题3.油墨过期、变质或本身质量问题检查油墨有否过期、变质和本身质量问题油墨有效期一般不超过12个月,有些油墨仅为3个月,已开封调好的油,最好在6-12小时内用完,最长不超过24小时1.预焗炉进、抽风不正常2.温度不均匀或温差较大检查调整预焗炉进、抽风量及温差(±5℃)进风量30-45°抽风量60-90°c.预焗问题3.未按油墨要求焗板,温度过高,时间过长严格按照油墨预焗条件焗板1.曝光时抽气不良抽气时需用软刮排气抽真空约68cmhg左右2.曝光时间太久,能量太高曝光能量要求8-13格盖膜,时间不宜超过30sec3.黄菲林光密度不够或使用次数太多检查黄菲林的光密度、使用次数是否符合要求光密度≧4.2使用次数≦400-600次d.曝光问题4.曝光台面或板面温度过高曝光台面温度要求为20±2℃,板面温度要求为室温曝光台面或板面最高温度不宜超过30℃1.显影温度、压力、药水浓度太低严格按照油墨的显影条件显影coates油温度为35±5℃;压力为2±0.5㎏/㎝2四:显影不尽e.显影问题2.显影速度太快(时间不够)显影时间一般要求为60sec左右可根据客户要求调整3.显影时加入消泡剂太多或消泡剂与油墨有抵触性显影时尽量少加(100ML/次以下,并用十倍水稀释)或不加入消泡剂加入的消泡剂要求不含硅 4.水洗不良或水中含Mg 2+、Ca 2+含量太高 清洁各水洗喷嘴,确保水洗量,水洗压力充足1.长时间丝印不索纸,油墨渗入孔内丝印时要求经常索纸(约10-20PNLS 板),保持底纹干净2.预焗后的板至曝光或曝光后的板至显影,放置时间过长放置时间最长不宜超过48小时(在要求环境下)f.操作问题3.显影机保养不够,药水喷嘴有堵塞,水洗不干净或有油污等按要求做好每日、每周的保养,保持各喷嘴畅通,水洗干净1.作业区温、湿度过高 温度要求21±3℃,湿度要求50-70%g.环境问题 2.作业区光线太强 作业区要求为黄光波长不在范围内 h.板材问题使用白色板材出现鬼影尽量不用白色板材或适当降低曝光能量,必要时可采用单面曝光a.油厚问题 板面油墨丝印过厚板面油墨不宜过厚,可按客户要求b.预焗问题 预焗温度、时间不够,或抽风不良,板面油墨未焗干 预焗时可按不同板厚、油厚或板的大小等,适当调整温度、时间和抽风量要求油面要焗干但不能过焗 1.曝光时抽真空太大 调整抽气压力约68cmhg 2.曝光时间长,能量过高 曝光时间最长不超过30sec ,否则需更换曝光灯曝光灯使用时间过久或老化 3.曝光机台面或板面温度过高曝光台面温度要求为20±2℃,板面温度要求为室温 曝光台面或板面最高温度不宜超过30℃ 4.查看黄菲林或mylar 的影响必要时可用光面和毛面的黄菲林或mylar 作比较 五:菲林印c.曝光问题5.使用菲林清洁剂不当应使用挥发快,残余极小的清洁剂a.预焗问题 预焗不干 按油墨预焗要求焗板,保持板面油墨焗干b.曝光问题 曝光能量过低适当调整曝光能量 coates 油8-13级盖膜(stouffer-21Step) 六:水印(辊辘印)c.显影问题1.经过显影机的时间过长可适当调整加快显影速度 Coates 油最慢速度不宜超过90sec2.显影机的辊辘变形、硬化或不转检查显影机的辊辘有否变形、硬化或不转等情况,如有则需打磨或更换3.显影机吸水辘吸水不好或不干净检查或清洗显影机吸水辘,保持其良好的吸水性4.显影温度过低显影机药水或水洗温度过低时,不能过板a.前处理问题 磨板效果不好,板面呈暗色、有氧化或有污渍等 磨好的板子要检查板面是否符合要求,且至丝印停放时间不宜超过2小时 磨板效果可用“水膜试验”检测 1.烘箱排风不良,溶剂不易挥发烘箱排气口可调至最大,且管道畅通,无堵塞情况 抽风量:60-90°进风量:30-45°b.预焗问题2.板面较大,插板过密,使板与板之间运风不好插板时确保板面与板面之间的距离,约为20㎜左右 1.曝光能量过低或不均匀,一边大一边小 检查或适当提高曝光能量,且要保持台面能量均匀 2.底片严重受损 检查底片有否受损c.曝光问题 3.曝光机台面温度过 高确保曝光机冷却系统正常,台面温度为20±2℃ 曝光机台面最高温度不超过30℃d.显影问题 显影温度、浓度过高且时间太久按油墨的显影条件做板e.后焗问题 温度过高、时间过长(绿油下铜面氧化)按油墨的后焗条件焗板 Coates 油对普通板高温条件为150℃×60mins f.丝网问题 用长时间存放且未清洗干净的网纱印板未做板时要求及时将丝网清洗干净网纱上面有阴影 七:哑色或阴阳色g.返工问题返工不良或一面返工一面不返工影响尽量减少返工板,严格控制返工板质量a.预焗问题 温度太低、时间不够,板面油墨未焗干 按油墨的预焗条件焗板 1.曝光能量不够 适当提高曝光能量b.曝光问题 2.底片不洁清洗底片c.显影问题 显影温度、浓度、压力太大,速度太慢严格按油墨的显影条件显影 八:侧蚀(undercu t)d.油厚问题丝印时油面厚度太大 油面厚度不要太大,可按客户要求丝印1.油墨过厚,静置时间不够对油墨过厚的板,建议水平放置并延长静置时间 一般为2oz 以上铜厚板 2.网版松驰张力不够 检查网版张力是否足够 a.丝印问题3.丝印洇印适当减小油墨厚度或将板子水平放置等九:褶皱 b.预焗问题 1.闪蒸段时间不够,抽风过大延长闪蒸段时间,适当调整抽风量2.预焗温度、时间不够 按油墨的预焗条件焗板3.板子排列太密保持板与板之间的距离 一般约20㎜间隙c.曝光问题曝光能量不够适当提高曝光能量1.主、固化剂比例失调,稀释剂加入过多主、固化剂严格按比例调配,并不加或适量加入稀释剂后,充分搅拌均匀a.油墨问题2.油墨过期、变质等本身质量问题检查油墨有否过期、变质等质量问题b.预焗问题 预焗时间不够、温度过低或抽风不良等 检查及调整烘箱抽风、焗板时间和温度c.曝光问题 曝光能量过低适当提高曝光能量d.后焗问题 时间不够、温度过低或抽风不良等检查及调整烘箱抽风、后焗时间和温度,1.喷锡后水洗污染或未风干 喷锡后水洗要求充分、干净且要求及时焗干2.喷锡后冷却或降温不够就用过冷的水洗板或用硬水洗板喷锡后的板要求先用热水洗,再用溢流水洗热水温度要求60-70℃左右 e.喷锡问题3.使用与油墨不兼容的助焊剂或高温油选择与油墨相兼容的助焊剂或高温油喷锡十:喷锡后板面雾化f.显影问题显影温度、浓度太大,速度太慢严格按油墨的显影条件显影a.油墨问题油墨变质过期、粘弹性差检查油墨有否过期、变质等质量问题油墨有效期一般不超过12个月,有些油墨仅为3个月,已开封调好的油,最好在6-12小时内用完,最长不超过24小时b.预焗问题 预焗温度、时间不够,油墨未焗干严格按油墨的预焗条件焗板,保持油墨焗干 1.曝光能量过低 适当提高曝光能量c.曝光问题2.底片不洁或透光量过低 检查、清洁曝光底片,必要时需更换1.药水温度、浓度过高,时间过长按油墨显影要求调整,适当调快显影速度2.显影药水或水洗压力过大适当降低显影药水或水洗压力十一:绿油断桥d.显影问题3.返冲板尽量减少返冲板十二:针孔 a.前工序或前1.电镀不均有凹点,铜瘤等 控制前工序质量或适当作打磨等处理处理问题 2.磨板后板面未洗干净,有油污或铜粉等 磨出的板面要检查是否符合要求 可用“水膜试验”检测1.油墨丝印粘度过高 调整油墨丝印粘度 Coates 油粘度为:200±50d.pa.s 2.丝印后静置时间不够 丝印后静置时间不要低于30minsb.油墨问题3.油墨里加了不好的溶剂或里面有垃圾等要求用专用的稀释剂开油,油墨未用时随时盖好要求用与油墨相兼容的洗网水洗网 1.丝印时网纱有油渍或未脱脂丝印前要将网纱清洗干净,新网要求先脱脂处理c.网纱问题 2.用封箱胶或与油墨有可溶性的胶纸封网不能用封箱胶纸或与油墨有可溶性的胶纸封网3.索网纸不干净选用较干净且不容易脱毛的纸张索网a.电镀问题 电镀时线面铜过厚或不均匀(2oz 以上)控制电镀工艺,保证线面铜厚在要求范围内1.油墨溶剂加入过多,粘度过低不加或适当加入稀释剂,使粘度在要求范围内Coates 油墨丝印粘度为:200±50d.pa.s b.油墨问题2.主、硬化剂比例失调或过期开油时按比例调配且充分搅匀,过期的油墨妥善使用,必要时需报废1.板面油墨丝印过薄 板面油墨不宜丝印过薄 一般线角油厚约0.3-0.4㏕以上 c.丝印问题 2.板面独立线路太细 可适当将板面油墨印厚 十三:线路发红d.后焗问题后焗温度过高,时间过长 按油墨后焗条件焗板 1.胶刮太硬,网目太大,不易下油改用较软的胶刮和较小的网目,保持下油良好2.未按细、密线路的正方向丝印丝印时尽量按线路分布较细、密、多的方向丝印a.丝印问题3.线路太密、油墨粘度过高,不下油等 适当调整油墨粘度,保持下油良好和板面油厚油墨粘度可视线路丝印情况调整 b.胶刮问题 胶刮变形,有缺口或未磨平,磨圆 胶刮要及时研磨,保持平整锋利,必要时需更换 十四:跳印(斑马纹)c.丝网问题丝网张力不够或不均匀,失去回弹性等保持丝网张力足够且均匀 1.油墨变质、过期,比例失调检查油墨有否过期变质,开油时严格按比例调整十五:聚油 (或油面不均)a.油墨问题 2.油墨混合、加入稀释剂后搅拌或静置时间不够油墨混合、加入稀释剂后,需充分搅拌均匀,并静置15-20MIN 以上1.稀释剂加入过多,油墨粘度过低,流动性大丝印时控制好油墨粘度,不能太低并可将板子水平放置 对底铜厚或油面要求较厚的板 2.板面底铜太厚,同时丝印时油面也较厚可采用先丝印线路,再丝印板面的方法对底铜厚度≧2-3oZ 板 b.丝印问题 3.胶刮变形或不平整等保持胶刮平整、锋利,必要时需研磨或更换1.闪蒸段温度太高、风速太大或时间较短降低闪蒸段的温度和风速,延长放置时间针对隧道式预焗炉 c.预焗问题2.丝印后静置时间太短延长丝印后的静置时间1.塞孔油加入了稀释剂,主、固化剂未调均匀,主剂成份偏多 开油时塞孔油不能加入稀释剂,且主、固化剂要充分搅拌均匀十六:塞孔弹油 (via 孔边) a.油墨问题 2.油墨变质、过期、油内有垃圾或本身质量问题 检查油墨有否变质、过期或本身不宜用来塞孔b.塞孔问题 塞孔偏位或过深调节塞孔对位,控制塞孔深度(最佳90-110%)塞孔时背面不能糊成一团 1.焗炉抽风系统不良,各段温差太大检查调整预焗炉进、抽风量及温差(±5℃)进风量30-45°抽风量60-90° c.预焗问题2.预焗温度、时间不够适当延长预焗时间或提高温度,以便孔内溶剂挥发1.塞孔孔内油墨未焗干(低温时间太短或低温至高温的温差太大) 按照塞孔板条件后焗: (75℃×2hrs/90℃×30min/110℃×30min/135℃×30min/150℃×60min/160℃×45min以coates 油后焗条件为参考d.后焗问题2.塞孔板过了UV塞孔板不能过UVB: 幕 帘 涂 布(Curtain Coating)常见问题 问 题 分 析 解 决 方 法备 注1.电镀不良,表面有凹痕、铜粒或电镀层分离等 控制电镀工艺,保证板面质量,适当可作打磨等处理a.前工序问题2.褪铅锡不尽调整褪铅锡参数或返褪铅锡处理1.磨痕深度不够、磨痕不均匀或磨痕太深检查磨刷有否变形等,如有则需打磨或更换磨刷,并调整磨痕深度,使其在要求范围内(10-20㎜)且磨痕要求平整均匀2.磨板时火山灰浓度不够 要求每2小时检查其浓度,一般要求为:10-20%一:板面甩绿油(绿油起泡)b.前处理磨板问题3.酸洗浓度不够或过高,板面有氧化酸洗浓度不宜过高或过低(约3%-8%左右),要求板面无氧化磨板效果可用“磨痕测试”方法和“水膜测试”方法检测4.水洗不干净或含有油渍的水洗检查水洗喷咀有否堵塞,确保压力充足和水洗干净5.水质不合格或被污染建议在最后一段采用DI水洗6.吸水辘破旧、变形,吸水不好或不干净检查和清洗吸水辘,保持其干净和良好吸水性7.烘干温度不够、过高或时间不够,造成板面有氧化烘干温度要求80℃-100℃,时间约1-2mins,保持板面烘干,无氧化8.传动辘污染严重,热风过滤不净或有水渍、油污等经常清洁传动辘和热风过滤网,保持其干净1.油墨本身质量问题或变质、过期等检查油墨有否过期、变质和本身质量问题c.油墨问题2.稀释剂(Thiner)加入不当用专用的稀释剂开油未开封的油墨有效期一般不超过12个月,已开封调好的油不超过14days(Coates油)1.预焗时间不够,造成曝光菲林拉脱油墨调整预焗条件,保证油墨焗干d.预焗或曝光问题2.曝光能量不够或过高按油墨要求调整曝光能量能量不够,在显影时容易甩油;能量过高,就会造成油墨变脆,与基材或铜面分离e.显影问题显影温度过高时间过长或药水浓度过高调整显影各参数,减小undercut过大(特别是pad边)f.后焗问题1.后焗温度、时间不够2.焗炉温度不均匀、温差较大检查、调整焗炉温度,使其在要求范围内(±5℃),且按油墨要求焗板1.喷锡温度较高2.浸锡时间较长3.热压辘压伤4.返喷次数较多控制喷锡温度和时间、杜绝压辘压伤、尽量减少返喷板喷锡温度为:240-260℃时间为:2-3secg.喷锡问题5.助焊剂与油墨不兼容,对板面造成影响选择与油墨相兼容的助焊剂1.作业区温、湿度过高或含尘量过高严格控制温度在21±3℃,湿度在50-70%RH内,含尘量要求10万级以上h.环境问题2.非黄灯区工作所有作业区要求为黄光1.电镀不良,表面有凹痕、铜粒或电镀层分离等控制电镀工艺,保证板面质量,适当可作打磨等处理二:塞孔板甩油(via孔边) a.前工序问题2.褪铅锡不尽调整褪铅锡参数或返褪铅锡处理1.磨痕深度不够、磨痕不均匀或磨痕太深检查磨刷有否变形等,如有则需打磨或更换磨刷,并调整磨痕深度,使其在要求范围内(10-20㎜)且磨痕要求平整均2.火山灰磨板时浓度不够 要求每2小时检查其浓度,一般要求为:10-20%3.酸洗浓度不够或过高,孔内或孔边有氧化酸洗浓度不宜过高或过低(约3%-8%左右),要求孔内或孔边无氧化4.水洗不干净,高压水洗或超声波水洗不良,造成小孔内卡火山灰或杂物等检查水洗各喷咀有否堵塞,确保压力充足和水洗良好,同时孔内不能藏有火山灰等 5.吸水辘破旧、变形,吸水不好或不干净检查和清洗吸水辘,保持其干净和良好吸水性6.烘干温度不够,过高或时间不够,孔内水汽烘不干,有氧化烘干温度要求80℃-100℃,时间约1-2mins,保持孔内和板面烘干,无氧化b.前处理磨板问题7.传动辘污染严重,热风过滤不净或有水渍、油污等经常清洁传动辘和热风过滤网,保持其干净磨板效果可用“磨痕测试”方法和“水膜测试”方法检测1.作业区温、湿度过高或含尘量过高 严格控制温度在21±3℃,湿度在50-70%RH 内含尘量要求10万级以上c.环境问题2.非黄灯区工作所有作业区要求为黄光1.塞孔过深或双面塞孔控制塞孔深度、一般不宜双面塞孔塞孔深度一般最佳为90-110%(背面不能糊成一团)d.塞孔问题2.刮塞次数过多,造成孔内有空气一般要求刮塞一次到位建议采用刮刀往前推的方式较好 1.塞孔油加入了稀释剂,主、固化剂未调均匀 开油时塞孔油不能加入稀释剂,且主、固化剂要充分搅拌均匀 主、固化剂比例不当时,需重新调整2.塞孔油与涂布油不相容 选用互相兼容的油墨 e.油墨问题3.油墨变质、过期或本身质量问题检查油墨有否变质、过期或本身不宜用来塞孔1.预焗温度、时间不够 适当延长预焗时间或提高温度,以便孔内溶剂挥发f.预焗问题2.焗炉抽风系统不良,各段温差太大检查、调整预焗炉进、抽风量及温差(±5℃)进风量30-45°抽风量60-90° g.曝光问题曝光能量过高曝光能量不宜太高,可适当降低coates 油为8-9级盖膜(stouffer-21Step)。

pcb绿油材料成分

pcb绿油材料成分PCB 绿油,通常指的是液态光致阻焊剂,它是PCB(Printed Circuit Board,印制电路板)线路的一种保护层,用于涂覆在不需要焊接的线路和基材上,或作为阻焊剂使用。

以下是PCB 绿油材料的主要成分内容:1. 感光性树脂:PCB 绿油中的感光性树脂通常是环氧或丙烯酸树脂。

这些树脂具有感光性能,能够在特定波长的光线照射下发生交联反应,从而形成固化的漆膜。

感光性树脂的选择和配方对绿油的性能,如附着力、耐热性、耐化学性等,有着重要影响。

2. 光引发剂:光引发剂是PCB 绿油中的关键成分之一。

它在接受特定波长的光线照射时,会产生自由基或阳离子,引发树脂的交联反应。

光引发剂的类型和浓度会影响固化速度和固化效果。

3. 填充剂:填充剂用于增加绿油的厚度和降低成本。

常见的填充剂包括二氧化硅、碳酸钙等。

填充剂的粒径和分布会影响绿油的流动性、平整度和漆膜厚度。

4. 硬化剂:硬化剂用于提高绿油的硬度和耐磨性。

常见的硬化剂包括三聚氰胺、尿素等。

硬化剂的添加量和类型会影响绿油的硬度和韧性。

5. 溶剂:溶剂用于调整绿油的黏度和流动性,使其能够均匀地涂布在PCB 表面。

常见的溶剂包括甲苯、二甲苯等。

溶剂的选择需要考虑挥发性、毒性和对其他成分的相容性。

6. 消泡剂:消泡剂用于减少绿油在涂布过程中产生的气泡。

它可以提高漆膜的平整度和外观质量。

除了以上主要成分外,PCB 绿油可能还包含其他添加剂,如颜料、流平剂、润湿剂等,以满足特定的性能要求。

这些成分的选择和配比会根据不同的应用需求和制造工艺进行调整。

PCB 绿油的材料成分对其性能和可靠性有着重要影响。

优质的绿油材料应具有良好的附着力、绝缘性、耐化学性、耐热性和耐湿性等特点,以确保PCB 在各种工作环境下的正常运行。

在PCB 制造过程中,绿油的涂布通常通过丝网印刷、喷涂或浸涂等方式进行。

涂布后的绿油需要经过紫外线曝光、显影和固化等步骤,使其形成坚硬的保护层。

pcb绿油厚度标准

pcb绿油厚度标准PCB绿油厚度标准。

PCB(Printed Circuit Board)绿油是印刷电路板上的一种涂覆层,用于保护电路板表面和焊接表面。

绿油的厚度对于电路板的质量和性能有着重要的影响,因此,制定和遵守PCB绿油厚度标准显得尤为重要。

PCB绿油厚度标准是指绿油层的厚度范围和要求,通常以um(微米)为单位。

根据国际上的相关标准和行业惯例,一般情况下,PCB绿油的厚度标准为18-35um。

这个范围是经过多年的实践和经验总结而来,能够满足大多数电路板的设计和制造要求。

首先,绿油的厚度对于电路板的绝缘性能和耐热性能有着直接影响。

绿油层的主要作用之一就是作为一种绝缘层,防止不同层之间的短路和漏电现象。

因此,绿油的厚度不宜过薄,否则会影响绝缘性能,增加短路和漏电的风险;同时,绿油层也需要具备一定的耐热性能,以保证在焊接和工艺过程中不会因温度过高而烧损。

其次,绿油的厚度对于焊接质量和可靠性也有着重要的影响。

在SMT(Surface Mount Technology)工艺中,绿油层的厚度直接影响焊接质量,过薄的绿油层容易导致焊接不良和焊接点的可靠性下降;而过厚的绿油层则会影响焊接温度的传导和均匀性,同样会导致焊接质量下降。

因此,制定合理的PCB绿油厚度标准,能够保证焊接质量和可靠性,提高电路板的整体性能。

此外,绿油的厚度还会影响到电路板的表面平整度和外观质量。

适当的绿油厚度能够填补电路板表面的不平整,提高表面平整度,使得焊接和组装更加顺畅和稳定;同时,绿油层的外观质量也会受到绿油厚度的影响,过薄或者过厚的绿油层都会影响到电路板的外观质量,降低整体美观度。

综上所述,制定和遵守PCB绿油厚度标准对于保证电路板的质量和性能至关重要。

在实际生产中,制造商应当根据具体的电路板设计要求和工艺条件,合理选择绿油的厚度,并严格按照标准进行控制和检测,以确保电路板的质量和可靠性。

同时,设计人员和工艺工程师也应当充分考虑绿油厚度对于电路板性能的影响,在设计和工艺上做出合理的安排和控制,以提高电路板的整体质量和可靠性。

PCB绿油丝印技术

当曝光能量设置低时,冲板后的绿油面出现暗哑色,直观效果 很差,而且在后工序喷锡制作过程中可能会出现甩油(绿油从 板面剥落)

SOLDER MASK( SP) TRAINING

16

Elec & Eltek

真空度:60--75cmhg

曝光时,之所以有真空度要求,基于如下原理:如真空度达到要求, 曝光时的光线在两层mylar面射入时,发生折射的现象大大减少,可

冲板显影(Developing)

——将曝光时设有遮光区域的绿油冲洗掉,显影后板面将完全符合

客户的要求:盖绿油的部位盖绿油,要求铜面裸露的部位铜面 裸露。

SOLDER MASK( SP) TRAINING

7

Elec & Eltek UV 固化(UV Bumping)

——将板面绿油初步硬化,避免在后续的字符印刷等操作中擦花绿油面

火山灰浓度:10-20vol%

测试方法:开机搅拌火山灰&氧化铝粉槽20分钟左右,用烧

杯取100ml,静置,待火山灰&氧化铝粉完全静 置下来,检查火山灰&氧化铝粉所在刻度:1020间为正常,16为佳。

SOLDER MASK( SP) TRAINING

9

Elec & Eltek

磨痕宽度:6-12mm

绿油的印制(Screen print)

—— 通过丝印方式按客户要求,将绿油均匀涂覆于板

面。

SOLDER MASK( SP) TRAINING

6

Elec & Eltek 低温锔板(Predrying) ——将湿绿油内的溶剂蒸发掉,板面绿油初步硬化准备曝光。

曝光(Exposure)

——根据客户要求制作特定的曝光底片贴在板面上,在紫外光下进 行曝光,设有遮光区域的绿油最终将被冲掉裸露出铜面,受紫 外光照射的部分将硬化,并最终着附于板面。

PCB 绿油1

VIASYSTEMS – ASIA (GZ) VIASYSTEMS Kalex

PACIFIC

皆利士电脑版(广州) 皆利士电脑版(广州)有限公司

Multi-layer Board Manufacturing Process

W/F - 绿油

1.2制作流程 1.2制作流程 防焊漆,俗称“绝缘漆”,(Solder 防焊漆,俗称“绝缘漆”,(Solder mask or Solder Resist)为便于肉眼检查,故于主漆中多加入对眼睛有帮 Resist)为便于肉眼检查,故于主漆中多加入对眼睛有帮 助的绿色颜料,其实防焊漆绿色之外尚有黄色、蓝色、 紫色、红色、白色、黑色等颜色。 防焊的种类有传统环氧树脂IR烘烤型 UV硬化型,液态感 防焊的种类有传统环氧树脂IR烘烤型 ,UV硬化型,液态感 光型(LPISM光型(LPISM-Liquid Photo Imagable Solder Mask)等 Mask) 型油墨,以及干膜防焊型 (Dry Film, Solder Mask)。 Mask)。

曝光

板检查

VIASYSTEMS – ASIA (GZ) VIASYSTEMS Kalex

PACIFIC

皆利士电脑版(广州) 皆利士电脑版(广州)有限公司

Multi-layer Board Manufacturing Process

W/F - 绿油

C.制程特点 C.制程特点

a.搅油 a.搅油 1.常用油墨 1.常用油墨 PSR4000 Z26、G23K、MH Z26、G23K、 DSR2200 TBX、TT—19 TBX、TT— PSR2000 G55、G35 G55、 NanYa LP —75D、LP —75L 75D、 2.将油墨的主剂和硬化剂混合,一般混合比例为3:1,配用专用 2.将油墨的主剂和硬化剂混合,一般混合比例为3 稀释剂。

pcb绿油标准

pcb绿油标准

PCB绿油的标准主要包括厚度和耐压性两个方面。

PCB绿油的厚度有一个比较理想的范围,过厚可能导致热量传

递不良,造成线路不良,过薄则无法跟随印刷线形并保持首尾贴合,导致电路线路裸露。

目前市场上通常的厚度为15-35UM,厚度从

20UM-25UM居多。

在设计和制造阶段,需要精确控制绿油的厚度。

另外,绿油耐压为20KV/MM。

因为1盎司等于1.4MIL,而通

常PCB板绿油厚度为0.5MIL,计算出0.5MIL厚度绿油可以耐压

250V。

以上内容仅供参考,如需更全面准确的信息,可以查阅PCB制

造方面的专业书籍或咨询相关技术人员。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

字符印刷(Component mark) ——按客户要求、印刷指定的零件符号。

高温终锔(Thermal curing)

——将绿油硬化、烘干,铅笔测试应在5H以上为正常。

SOLDER MASK( SP) TRAINING

8

Elec & Eltek

2、制作中工艺控制:

板面前处理——火山灰&氧化铝粉磨板机。

15

Elec & Eltek

对孔曝光——680GW ORC曝光机

曝光能量:350--900 mj/cm2

每种绿油有不同的曝光能量要求,一般由sst21格曝光尺进行 检验

Z26K——7--9格

SD--2467——8--10格

EMP110--1399——9--12格

PSR4000MP——10--12格

当曝光能量设置低时,冲板后的绿油面出现暗哑色,直观效果 很差,而且在后工序喷锡制作过程中可能会出现甩油(绿油从 板面剥落)

SOLDER MASK( SP) TRAINING

16

Elec & Eltek

真空度:60--75cmhg

曝光时,之所以有真空度要求,基于如下原理:如真空度达到要求, 曝光时的光线在两层mylar面射入时,发生折射的现象大大减少,可

SOLDER MASK( SP) TRAINING

25

Elec & Eltek

绷网

即将丝网安装并夹于专用网框上,再通过拉伸张紧达到要求。 为保证图象质量,一般有如下要求: 1. 张力均匀,否则会因绷网不均而影响尺寸准确度及定位精度 2. 网纱方向一致,网纱经纬方向互成直角. 3. 为避免张力损失和丝网撕裂,拉网逐步张紧 4. 边角适当留5--10CM的余量,以避免张力过大破网

发半硬化之后,再翻转做另一面涂布的施工方式。

SOLDER MASK( SP) TRAINING

4

Elec & Eltek

喷涂印刷(Spray Coating)

利用压缩空气将调稀绿油以雾化粒子的方式喷射在板面的

绿油印制方式。

绿油印制技术已由早期手工丝网印刷或半自 动丝印发展为连线型(In-Line)涂布或喷涂 等施工方式,但丝网印刷技术以其成本低, 操作简便,适用性强特点,尤其能满足其他

3

Elec & Eltek

二.绿油印制技术简介

丝网印刷(Screen Print)

在已有负性图案的网布上,用刮刀刮挤出适量的绿油油墨, 透过网布形成正形图案,印在基面或铜面上。

涂布印刷(Curtain Coating)

即将已调稀的非水溶性绿油油墨,以水帘方式连续流下,

在水平输送前进的板面上均匀涂满一层绿油,待其溶剂挥

12

Elec & Eltek

丝印绿油(覆MASK)--CH5070半自动丝印机.

网纱T数:43T、51T

一般来讲,T数过低,则绿油丝印后厚度不平均,板面

直观效果极差;T数过高,绿油透过网眼的量很少,厚 度偏薄,不足以保护板面。

胶刮硬度:65-70度。

丝印速度:1.6-5.5m/min

SOLDER MASK( SP) TRAINING

10

Elec & Eltek

磨板速度:1.6-2.3m/min

磨板速度太快,则板面处理效果不好,不能有效地去除垃圾,

以及保证绿油与板面的粘附力;磨板速度太慢,一是浪费时

间,没必要。二是铜面磨损严重.

SOLDER MASK( SP) TRAINING

11

Elec & Eltek

磨板机高压水洗: 200-300PSI

水压过低,夹在线间的火山灰不易冲出,造成板面垃圾;水压

过高,板在运输过程中易卡板,损板.

势风吹干温度:85-90℃

热风温度设置太低,板面水分不能完全吹干,印板前板面氧化, 将导致绿油最终从板面脱落;热风温度设置太高,板面温度

太高,一进丝印房,温度迅速降低,板面易潮,出现氧化.

SOLDER MASK( SP) TRAINING

22

SOLDER MASK( SP) TRAINING

Elec & Eltek

五.工具的制作

丝印网版

制网流程

绷 网 洗 网 涂覆感光浆 曝光显影

封 网

烘 网

SOLDER MASK( SP) TRAINING

23

Elec & Eltek

丝网的选择:

网目表示丝网的孔密度,即每平方单位的网孔数量,通常

测试方法:(1)使用手动档开动磨板机(关磨辘)运输,放入

一长度18〃或以上的板。

(2)板行置火山灰磨辘后停止运输,开动磨 辘运转约10S,停止磨辘。 (3)仅开动运输将板退出,观察板面磨痕宽度是否均匀,测 量全部磨痕的宽度,应全部在6-12mm范围内,否则应调

整磨辘深度手轮.

SOLDER MASK( SP) TRAINING

火山灰浓度:10-20vol%

测试方法:开机搅拌火山灰&氧化铝粉槽20分钟左右,用烧

杯取100ml,静置,待火山灰&氧化铝粉完全静 置下来,检查火山灰&氧化铝粉所在刻度:1020间为正常,16为佳。

SOLDER MASK( SP) TRAINING

9

Elec & Eltek

磨痕宽度:6-12mm

印刷工艺所无法完成的诸如塞孔、字符印刷,

导电油印刷(碳油制作)等制作要求,故而 仍为业界广泛采用。 SOLDER MASK( SP) TRAINING

5

Elec & Eltek

三. 绿油制作工艺

1、典型流程简介:

板面前处理(Suface preparation)

—— 去除板面氧化物及杂质,粗化铜面以增强绿油的附 着力。

绿油的印制(Screen print)

—— 通过丝印方式按客户要求,将绿油均匀涂覆于板

面。

SOLDER MASK( SP) TRAINING

6

Elec & Eltek 低温锔板(Predrying) ——将湿绿油内的溶剂蒸发掉,板面绿油初步硬化准备曝光。

曝光(Exposure)

——根据客户要求制作特定的曝光底片贴在板面上,在紫外光下进 行曝光,设有遮光区域的绿油最终将被冲掉裸露出铜面,受紫 外光照射的部分将硬化,并最终着附于板面。

终锔90MINS

第二面 75MINS

21

双面白字:第一面 20--30MINS

SOLDER MASK( SP) TRAINING

Elec & Eltek

四.绿油的品质检测

ì ¼¼¼¼ ¼¼ ×¼ ¼¼ ¼¼è × ¼¼¼ ¼¼¼¼ ¼¼§ ¼¼ ¼¼¼ ¼¼¼· ¼ ¼¼¼ ¼¼¼¼ ¼¼¼ó ¼ 100/100 6H 1X10 500VDC/MIL 30MINS¼ ¼¼ 60MINS ¼¼ ¼¼ ¼¼ ¼¼§ ¼¼ó ¼¼¼¼ °¼¼¼0.4mil¼ ¼ ¼ù ¼¼¼0.8mil¼ ¼¼ ¼¼¼ ·¨ · IPC--SM-840B IPC--SM-840B IPC--SM-840B IPC--SM-840B ¼¼¼¼ ¼¼¼¼ 260¼ ¼ × 15S × 4 260¼ ¼¼5S 1¼ ¼¼20S¼ ¼200¼ ¼ UL94V¼ ¼0 ¼¼¼ micro section

13

Elec & Eltek

揖作间温、湿度控制:温度-20±2℃; 湿度50-60%.

操作间温、湿度控制很重要,温度低于18℃搅好的绿油粘度会

越来越低,高于22℃。网上的绿油极易风干,给印板造成困难, 而且板面也极易氧化。湿度低于50%时,绿油易干网;而当湿 度高于60%时,绿油粘度越来越低,难以控制。

SOLDER MASK( SP) TRAINING

14

Elec & Eltek

低温预锔——低温隧道运输炉

温度:65-75℃;时间:5-7min/栏。 低温炉上的温度及时间设置匹配很重要,当温度过高, 设 置时间长,则绿油在冲板时不易从板面洗掉,从而影响焊 锡性能;相反当温度过低,设置时间短时,湿绿油尚未烘 干,在曝光时会出现手指印,菲林上粘绿油等。 低温预锔炉的烘板效果不够,有一个简单的检验方法: 将出低温炉的板,待板面凉下来后,用大拇指按绿油面一 下,再碎布轻轻擦拭,如果拇指印仍在不消失,则证明预锔 不够,正常情况下应无拇指印。 SOLDER MASK( SP) TRAINING

SOLDER MASK( SP) TRAINING

20

Elec & Eltek

紫外线固化(UV硬化)

紫外线能量

500--1000mj/cm2(使用曝光计测量)

运行速度

3--6M/MIN

字符制作——PA3-F66半自动丝印机(详见后述)

高温终锔——运输长炉

温度 150--160℃ 时间

SOLDER MASK( SP) TRamp; Eltek

冲板显影——UCE冲板显影线

显影时间:根据不同的绿油的性能,设定不同的绿油的显影时间

Z26K——药水缸内停留时间60--90S EMP110--1399——药水缸内停留时间60--90S SD--2467——药水缸内停留时间45--60S PSR4000MP——药水缸内停留时间45--90S

Elec & Eltek

撰稿人:李敏、袁刚 版本: A

SOLDER MASK( SP) TRAINING

1

Elec & Eltek

SOLDER MASK( SP) TRAINING

2

Elec & Eltek

一.教材目的

了解和熟悉绿油丝印制作技术 为相关人员提供借鉴和参考