大豆异黄酮分离设备工艺

实验室纳滤膜分离设备基本使用工艺

实验室纳滤膜分离设备基本使用工艺

2020年8月20日

实验室纳滤膜分离设备能够有效预防中老年疾病的发展,所以其应用在医疗制药方面以及保健品方面的市场潜力巨大,现如今,中国国内已经出现了大豆异黄酮药品出现在市面上,有片剂、口服液等,所以对现在的市场来说,纯度好的大豆异黄酮需要量非常大,所以对大豆异黄酮分离设备要求也变得非常高。

实验室纳滤膜分离设备通常有多种提取方法,分别有水提方式、有机溶剂萃取法、弱碱溶液提取法、搅拌回流提取法、超临界流体提取、超声波辅助提取和高压流体提取等多种方式。

实验室纳滤膜分离设备水提法

此种工艺主要以水为主要溶解剂,是需要进行加热浸出一种提取方法,由于大豆异黄酮分离设备需要进行加热,所以能量消耗较多。

纳滤中试设备浸出提取率不是很高,工艺相对复杂。

大豆异黄酮分离设备弱碱溶液提取法

此种工艺主要使用弱碱性质的溶液作为萃取溶剂使用,这种提取提取方法由于会使用大量碱性液体投加操作,虽然提取纯度高,但是提取之后的废液杂质过多,对环境污染较大且处理成本高,一般用于综合利用回收蛋白质等工艺。

本文上面说到的几种大豆异黄酮实验室纳滤膜分离设备已经在工业领域大量使用,但是跟着科技的发展,大多数的分子物质的大小越来越超细化,所以传统过滤设备,已不能满足现代化的工业生产要求。

德兰梅勒利用膜分离技术为生物制药、食品饮料、发酵行业、农产品深加工、植物提取、石油石化、环保水处理、空气除尘、化工等行业提供分离、纯化、浓缩的综合解决方案,满足不同客户的高度差异化需求。

帮助客户进行生产工艺的上下游技术整合与创新,帮助企业节省投资、降低运行费用、减少单位消耗、提供产品质量、清洁生产环境,助力企业产业升级。

大豆异黄酮提取与纯化方法研究(上)

大豆异黄酮提取与纯化方法研究(上)作者:佚名科研信息来源:本站原创点击数:438 更新时间:2006-5-10 [关键词]:大豆异黄酮,提取,纯化健康网讯:大豆异黄酮(soybean isoflavones,简称ISO)是黄酮类混合物,其母核结构为3-苯并吡喃酮,是存在于大豆等豆科植物中的一类重要的生物活性物质。

目前已经从大豆中分离出的单体化合物主要有:大豆苷(daidzin)、染料木苷(genisti n)、黄豆苷(glycitin):大豆素(daidzein)、染料木素(genistein(和黄豆素(glycitein)等。

现代药理研究表明ISO及其单体化合物具有较强的抗氧化和抗真菌活性,具有防治心血管疾病、预防癌症、治疗骨质疏松症和减缓妇女更年期综合症等多种功效。

但自然界中大豆异黄酮的资源十分有限,在大豆中的含量也仅有0.1%~0.5%,作为一种具有广阔开发前景的药用植物活性成分,如何高效率地提取大豆异黄酮、确定最佳的提取纯化方法显得尤为重要。

近年来国内外学者对ISO的提取及分离纯化工艺进行了大量的研究,现将其主要研究进展做一综述,为ISO进一步研究开发提供资料。

1 大豆异黄酮的提取方法目前从豆制品等天然产物中提取大豆异黄酮一般是采用甲醇或乙醇浸提,然后用石油醚或正己烷脱脂,丙酮、无水乙醚萃取获得粗提物。

采用这些传统方法提取IS O,虽然可操作性较强,但存在的问题很多,如实验步骤较为繁琐、溶剂提取率低、结合型ISO不稳定、不利于ISO的定量分析、ISO得率较低等,因此有必要对传统方法加以改进,主要从增加得率、提高产物纯度、简化操作步骤等方面对ISO 的提取技术做一些研究。

1.1 水解法提取采用水解法是将结合型ISO水解为游离型ISO,这样既有利于分离纯化,也有利于 ISO的检测。

汪海波等以脱脂大豆粕为原料,采用酸水解后用无水乙醚萃取的方法提取游离型ISO 成分。

实验结果表明,酸水解ISO的提取率和产品纯度均高于常规有机溶剂浸提法;张炳文等通过正交实验确立了糖苷型ISO 转化为游离型ISO的最佳酸水解工艺条件:盐酸甲醇溶液的浓度为2 mol/L,水解温度为80℃,水解时间为60 min,水解前后大豆素的含量由0.22%增加至14.01%,染料木素的含量由0.02%增加至23.45%。

大豆异黄酮有机溶剂萃取法。

大豆异黄酮有机溶剂萃取法。

大豆异黄酮的有机溶剂萃取法是一种将异黄酮物质从大豆中提取出来的方法。

该方法涉及使用一种有机溶剂(如乙腈、甲醇等)与大豆进行反应,使异黄酮溶解于溶剂中,然后通过过滤或离心等操作从溶剂中分离出异黄酮。

一般来说,大豆异黄酮的有机溶剂萃取法包括以下几个步骤:

1. 准备样品:将大豆研磨成细粉,并称取适量样品。

2. 溶剂提取:将适量的有机溶剂加入到样品中,混合均匀,使异黄酮溶解于溶剂中。

可以使用超声波处理或加热促进提取过程。

3. 分离:通过过滤或离心等操作,将溶剂中的大豆异黄酮与固体残渣分离开来。

4. 浓缩:将溶剂中的异黄酮溶液进行浓缩,通常使用旋转蒸发仪或氮气吹扫等方法。

5. 纯化:可以通过进一步的色谱分离或结晶等手段,对异黄酮溶液进行纯化。

最后,通过相关的分析技术(如高效液相色谱等)对异黄酮样品进行检测和定量分析。

这种有机溶剂萃取法可用于大豆异黄酮的提取和制备,以供进一步的应用研究或药物开发等用途。

大豆异黄酮分离设备工艺

大豆异黄酮分离设备工艺

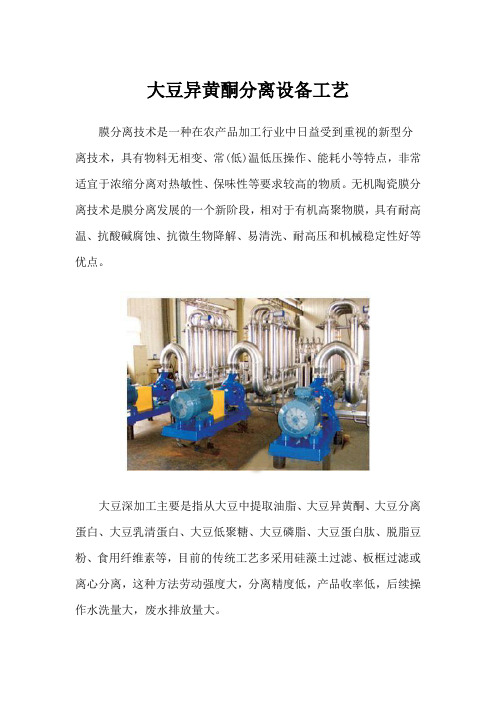

膜分离技术是一种在农产品加工行业中日益受到重视的新型分离技术,具有物料无相变、常(低)温低压操作、能耗小等特点,非常适宜于浓缩分离对热敏性、保味性等要求较高的物质。

无机陶瓷膜分离技术是膜分离发展的一个新阶段,相对于有机高聚物膜,具有耐高温、抗酸碱腐蚀、抗微生物降解、易清洗、耐高压和机械稳定性好等优点。

大豆深加工主要是指从大豆中提取油脂、大豆异黄酮、大豆分离蛋白、大豆乳清蛋白、大豆低聚糖、大豆磷脂、大豆蛋白肽、脱脂豆粉、食用纤维素等,目前的传统工艺多采用硅藻土过滤、板框过滤或离心分离,这种方法劳动强度大,分离精度低,产品收率低,后续操作水洗量大,废水排放量大。

公司采用无机陶瓷膜过滤加有机膜纳滤的膜集成技术用于大豆深加工,克服了以上难题,使产品分离精度大为提高,可充分利用大豆加工副产物(如豆渣、豆皮、大豆乳清水),大大提高大豆产业链的产品附加值,为大豆深加工企业带来新的获利方式。

大豆异黄酮分离设备工艺特点:

·可从大豆加工副产品中提取大豆异黄酮、大豆分离蛋白、大豆乳清蛋白、大豆低聚糖、大豆磷脂、大豆蛋白肽等;

·分离精度高,透过液杂质含量少、澄清透明,减轻后续处理难度;

·配套纳滤浓缩,形成膜集成系统;

·连续工作时间长,再生简便高效 ;

·膜元件使用寿命长,运行成本低;

·全自动控制,半自动和手动系统兼备,劳动强度低。

大豆异黄酮的提取

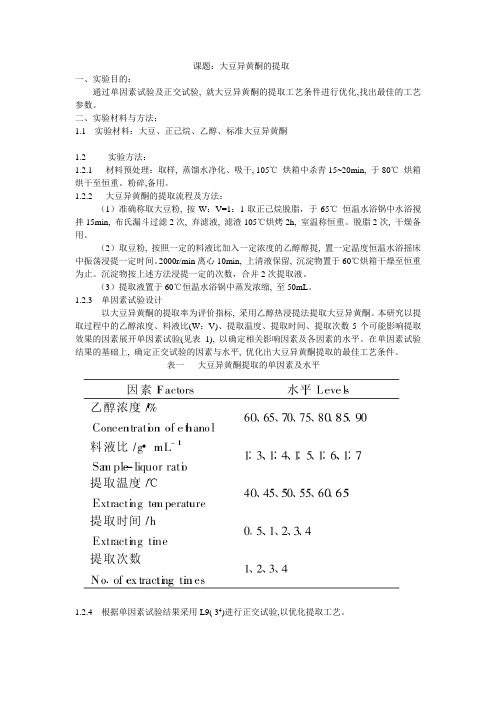

课题:大豆异黄酮的提取一、实验目的:通过单因素试验及正交试验, 就大豆异黄酮的提取工艺条件进行优化,找出最佳的工艺参数。

二、实验材料与方法:1.1 实验材料:大豆、正己烷、乙醇、标准大豆异黄酮1.2 实验方法:1.2.1 材料预处理:取样, 蒸馏水净化、吸干, 105℃烘箱中杀青15~20min, 于80℃烘箱烘干至恒重。

粉碎,备用。

1.2.2 大豆异黄酮的提取流程及方法:(1)准确称取大豆粉, 按W:V=1:1取正己烷脱脂,于65℃恒温水浴锅中水浴搅拌15min, 布氏漏斗过滤2次, 弃滤液, 滤渣105℃烘烤2h, 室温称恒重。

脱脂2次, 干燥备用。

(2)取豆粉, 按照一定的料液比加入一定浓度的乙醇醇提, 置一定温度恒温水浴摇床中振荡浸提一定时间。

2000r/min离心10min, 上清液保留, 沉淀物置于60℃烘箱干燥至恒重为止。

沉淀物按上述方法浸提一定的次数,合并2次提取液。

(3)提取液置于60℃恒温水浴锅中蒸发浓缩, 至50mL。

1.2.3 单因素试验设计以大豆异黄酮的提取率为评价指标, 采用乙醇热浸提法提取大豆异黄酮。

本研究以提取过程中的乙醇浓度、料液比(W:V)、提取温度、提取时间、提取次数5个可能影响提取效果的因素展开单因素试验(见表1), 以确定相关影响因素及各因素的水平。

在单因素试验结果的基础上, 确定正交试验的因素与水平, 优化出大豆异黄酮提取的最佳工艺条件。

表一大豆异黄酮提取的单因素及水平1.2.4 根据单因素试验结果采用L9( 34)进行正交试验,以优化提取工艺。

1.2.5 大豆异黄酮的测定(1) 标准曲线的制作:准确称取标准大豆异黄酮1mg,用95%的乙醇定容至100ml,即标准液。

分别准确移取标准液2,3,4,5,6,7ml 于10ml具塞比色管中, 加95%的乙醇至10ml 后在261nm处测定其吸光值,得到的大豆异黄酮标准曲线方程。

(2) 样品液中大豆异黄酮含量的测定:取一定量样品液直接在261nm处测定其吸光值, 计算异黄酮浓度,再计算异黄酮的提取率。

大豆异黄酮各种提取工艺

大豆异黄酮各种提取工艺:1、从豆粕中纯天然提取的大豆异黄酮此类大豆异黄酮是以大豆榨油厂生产的副产品脱脂豆粕为原料生产的,六种大豆异黄酮成分中染料木甙(Genistin)、染料木素(Genistein)、大豆甙(Daidzin)、大豆甙元(Daidzein)的含量较高,占总含量的90%以上,而且主要是以糖甙型的形式存在。

虽然由于豆粕大豆异黄酮的含量很低,提取技术要求高,生产成本高,因而这种大豆异黄酮销售价格也比较高。

但由于其主要活性成分的含量很高,效果很好,性价比高,因而仍然是市场上销售的主要品种,深受广大客户的欢迎。

2、从胚芽中纯天然提取的大豆异黄酮此类大豆异黄酮是以大豆蛋白厂生产的副产品大豆胚芽为原料生产的,六种大豆异黄酮成分中黄豆黄甙(Glycitin)、黄豆黄素(Glyciteiin)的含量很高,一般占到总异黄酮含量的40%以上,因而与同规格的从豆粕中提取的大豆异黄酮相比,虽然总的异黄酮含量相同,但真正有生理活性的大豆异黄酮成分的含量却相差很大。

由于大豆胚芽中大豆异黄酮的含量相对较高,是豆粕中异黄酮含量的10倍,因而现在有很多生产厂家在生产这类大豆异黄酮产品,以较低的价格冲击市场。

3、天然提取与化学合成的掺合物理此类大豆异黄酮是由低含量的纯天然提取的大豆异黄酮与纯度很高的人工合成的大豆异黄酮按照一定比例掺合而成。

由于大豆异黄酮的六种成分中只有大豆甙元和染料木素可以人工合成,因此这类产品中大豆甙元和染料木素的含量比较高,报价也很低,甚至低于由大豆胚芽中提取的大豆异黄酮产品的价格。

4、从其它植物中提取的大豆异黄酮目前,大豆异黄酮中的多个组分都可以从其他植物中提取,市场上的大豆异黄酮产品,特别是高纯度的大豆异黄酮,有些掺加有从其他植物中提取的大豆异黄酮组分。

这类大豆异黄酮各个组分的组成比例与从豆粕中提取的大豆异黄酮基本一致,很难从各个组分的组成比例上分辨出来,因而识别难度最大。

但由于从其他植物中提取的异黄酮的生理活性与从豆粕中提取的大豆异黄酮有较大的差距,因而可以从产品长期的应用效果上分辨出来。

功能性成分提取技术 大豆异黄酮的提取

微波辅助法 省时、节能、操作简单

超临界CO2 萃取法

纯度高

缺点 影响环境、耗时长、纯度不高 设备要求高 设备要求高 工艺复杂,设备要求高

一、大豆异黄酮的提取方法

超临界CO2萃取法

超临界CO2萃取法适用于天然物质的萃取,具有高效率、无残留、 生物活性成分不易被分解的特点。

优缺点 该方法能够得到较高纯度的大豆异黄酮,但是其工艺复杂,要求的 设备基础高。

二、大豆异黄酮的提取方法比较提取方法优点有机溶剂法 技术成熟、稳定

超声辅助法 省时、节能、提取率高

微波辅助提取法

微波萃取的原理是根据物质在微波场中吸收能力差异,使基体物质 在某些区域被选择性加热,从而使被萃取物从基体体系中分离,进入微 波吸收能力相对差的萃取剂中。

以豆粕为原料,微波提取的工艺条件为:乙醇浓度50%、料液比 1:20、微波火力中高火,微波时间3分钟,大豆异黄酮提取率为1.24%。

优缺点: 微波提取法操作相对简单,提取时间短,所用料液比低,可大大节 省溶剂,且提取率较高,缺点仍然是局限于实验室。

大豆异黄酮是大豆生长过程形成的次级代谢产物,被称为“植物雌 激素”,是大豆中一类重要的生理活性物质。

其生理功能有: 1.预防骨质疏松; 2.改善女性更年期症状; 3.预防心血管疾病; 4.抑制肿瘤; 5.抗炎; 6.调节免疫力。

一、大豆异黄酮的提取方法

常见的大豆异黄酮提取方法有: 有机溶剂萃取法 超声波辅助法 微波辅助法 超临界CO2萃取法

以大豆为原料,采用超声辅助提取大豆异黄酮的最佳条件为:乙醇 浓度75%、提取时间40分钟、料液比为1:20,提取率可达到44.4%。

优缺点:超声波辅助提取方法具有快速省时、节能、提取率高等有 点,但目前主要局限在实验室操作食用,用于工业生产还需要解决仪器 设备放大的等问题。

大豆异黄酮提取工艺

大豆异黄酮提取工艺和药理功效一、提取工艺每100克大豆样品中含有异黄酮128毫克,可分离约102毫克。

大豆异黄酮的提取可以采用甲醇、乙醇、乙酸乙酯等溶剂进行浸提。

不同的溶剂其提取工艺也不同。

现以乙醇为例,介绍其浸提工艺。

(1)原料制备将脱脂豆粕进行粉碎。

如果采用大豆为原料,需要先进行脱脂,使豆粕残油率<1%,干燥后粉碎备用。

(2)提取采用乙醇为浸提液,先在豆粕粉中加入含0.1~1.0摩尔/升(mol/l)的盐酸,再在95%的乙醇溶液中进行回流提取,过滤收集滤液。

(3)回收提取溶剂将滤液进行减压蒸发,回收乙醇,得到大豆异黄酮的粗水溶液。

(4)纯化将粗水溶液中加入0.1摩尔/升的氢氧化钠溶液,调节pH值至中性。

这时,中性溶液中将出现沉淀,然后过滤,得到的沉淀物即为含大豆异黄酮的产物。

(5)精制将上述产物溶解于饱和的正丁醇溶液中,加于氯化铝吸附柱上进行吸附,然后用饱和的正丁醇溶液淋洗,洗出大豆异黄酮的不同组分各种大豆制品中异黄酮含量和种类分布不同,不仅与大豆品种和栽培环境有关,还与大豆制品的加工工艺密切相关。

水处理、热处理、凝固、发酵等加工环节和方法显著地影响了大豆制品中异黄酮的含量和种类分布,特别是大豆浓缩蛋白和大豆分离蛋白的不同提取方法其中异黄酮含量影响极大。

1)水处理:浸泡使10%的异黄酮流失于浸泡水中,且水处理后的大豆中游离型异黄酮增加,这是因为豆类自身存在的β-glucosidases酶水解葡萄糖苷的结果。

2)加热:水煮加热增加了异黄酮向外渗透速率,使大量异黄酮因渗入加热水中而丢失,同时热处理还显著改变了豆制品中异黄酮种类的分布,因为热处理时β-glucosidases酶活性增强,使异黄酮葡萄糖苷水解为游离型异黄酮,因而制品中游离型异黄酮较原料大豆或大豆粉中的有所增加。

3)凝固:在豆腐生产中,凝固使一部分异黄酮丢失于乳清中,丢失率为44%。

4)发酵:发酵不影响异黄酮的含量,但改变了异黄酮种类的分布,发酵后的产品以游离型异黄酮为主要存在形式,这是因为在发酵过程中,真菌产生的大量β-glucosidases水解酶使异黄酮葡萄糖苷大量水解,从而导致游离型的异黄酮显著增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大豆异黄酮分离设备工艺

膜分离技术是一种在农产品加工行业中日益受到重视的新型分离技术,具有物料无相变、常(低)温低压操作、能耗小等特点,非常适宜于浓缩分离对热敏性、保味性等要求较高的物质。

无机陶瓷膜分离技术是膜分离发展的一个新阶段,相对于有机高聚物膜,具有耐高温、抗酸碱腐蚀、抗微生物降解、易清洗、耐高压和机械稳定性好等优点。

大豆深加工主要是指从大豆中提取油脂、大豆异黄酮、大豆分离蛋白、大豆乳清蛋白、大豆低聚糖、大豆磷脂、大豆蛋白肽、脱脂豆粉、食用纤维素等,目前的传统工艺多采用硅藻土过滤、板框过滤或离心分离,这种方法劳动强度大,分离精度低,产品收率低,后续操作水洗量大,废水排放量大。

公司采用无机陶瓷膜过滤加有机膜纳滤的膜集成技术用于大豆深加工,克服了以上难题,使产品分离精度大为提高,可充分利用大豆加工副产物(如豆渣、豆皮、大豆乳清水),大大提高大豆产业链的产品附加值,为大豆深加工企业带来新的获利方式。

大豆异黄酮分离设备工艺特点:

·可从大豆加工副产品中提取大豆异黄酮、大豆分离蛋白、大豆乳清蛋白、大豆低聚糖、大豆磷脂、大豆蛋白肽等;

·分离精度高,透过液杂质含量少、澄清透明,减轻后续处理难度;

·配套纳滤浓缩,形成膜集成系统;

·连续工作时间长,再生简便高效;

·膜元件使用寿命长,运行成本低;

·全自动控制,半自动和手动系统兼备,劳动强度低。