PR系列数控液压折弯机(客户版)

使用说明书(PR)

PR6C系列数控液压板料折弯机(机械部分)使用说明书江苏金方圆数控机床有限公司目录页1机床参数 (1)2机器的吊运和安装 (3)2.1机器吊运 (3)2.2机器安装 (3)2.3清理 (6)2.4水平 (6)2.5电器连接 (6)3机床的工作原理 (8)4控制轴 (9)4.1轴定义 (9)4.2各种轴的位置和特性 (9)5机床的液压系统 (11)6数控系统参数 (14)6.1模具选择 (15)7操作指令 (19)7.1机床控制 (19)7.2DNC控制单元 (20)8机床启动 (21)8.1开机时可能出现的故障及排除方法 (21)8.2开机 (22)8.3发现故障 (22)8.4产品加工 (23)8.5停机 (23)8.6急停 (23)8.7机床在使用中突然停电的处理方法 (24)8.8校正滑块 (24)9维护保养 (24)9.1维护保养总体要求 (24)9.2机械部件维护说明 (24)9.3液压系统的维护 (25)9.4检查检测阀 (26)9.5更换油料 (27)1.技术参数(3100)技术参数(4100)2.机器的吊运和安装2.1机器吊运机床的左右立柱上方各有一吊钩供起吊用,本机床重心较高,且前重后轻,起吊机床时不得歪斜,如果用钢管拖运时,必须注意重心位置,避免造成设备翻倒事故,若用铲车移动时,铲车的起重臂必须位于机床的正前方,因为该机床前重后轻。

(见图一)图一2.2 基础安装设备安装时, 须提前10天做好混凝土基础, 其预留孔的尺寸须达到100*100*400mm,按所购机床的型号, 根据(表一)和(图二)来确定四个孔的孔间距离, 待基础凝固后, 把机床平稳地放在上面, 装好地脚螺栓后,再灌混凝土于方孔中,待混凝土凝固后,在设备地脚与地面基础之间放置一钢板, 钢板尺寸按(图三)加工, 通过调节螺栓来调节机床工作台面的水平, 纵横方向均为1000:0.20mm 。

表一TYPE A B C D 60t-2050 1700 1085 95 1600 60t-2550 2200 1085 95 1600 100t-2550 2220 1185 95 1700 100t-3100 2770 1185 95 1700 100t-3750 3270 1185 95 1700 100t-4100 3770 1185 95 1700 150t-3100 2790 1285 95 1700 150t-3750 3290 1285 95 1800 150t-4100 3790 1285 95 1800 225t-2550 2270 1200 135 1800 225t-3100 2810 1200 135 1800 225t-3750 3320 1200 135 1800 225t-4100 3810 1200 135 1800 320t-3100 2840 1350 135 2000 320t-4100 3840 1350 135 2000 320t-5100 4940 1350 135 2000图二图三图四2.3 清理试开机以前,必须仔细地将机床下述移动件表面上的防锈油抹去。

折弯机安装调试作业指导书

PR系列数控液压板料折弯机安装调试作业指导书

(PR-3297-1)

编制:审核:标准:

会签:批准:

江苏金方圆数控机床有限公司二○○九年九月编制

目录一安装

1、接收任务——————————————————01

1.1接收通知

1.2联系客户

2、机床安装调试前期工作————————————01

2.1工作前准备

2.2检查机床

3、拆除附件、包装物——————————————02

3.1拆除包装物

3.2机床附件、工具和技术文件清点

4、机床清洗、检查———————————————02

4.1机床清洗

4.2机床检查

5、安装系统——————————————————03

5.1安装系统

5.2连接电缆

6、加油、接电源电缆——————————————03

6.1加油

6.2接电源电缆

二调试

1、开机————————————————————04

1.1通电

1.2信号检查

1.3油泵启动

1.4开动机床

2、调整水平——————————————————05

2.1拆除滑块支撑

2.2调整机床水平

3、机床调试——————————————————05

3.1机床动作调试

3.2加工精度调试

3.3客户产品试加工

3.4备份机床参数

三培训与交接

1、培训————————————————————09

1.1培训、考核

2、交接————————————————————09

2.1交接、签单

四附件

1、表一《PR系列折弯机速度参考表》

2、表二《PR系列折弯机背压参考表》。

徕富数控 液压CNC折弯机说明书

安徽省徕富数控机床有限公司A N H U I L A I F U C N C M A C H I N E TO O L C O.,LT DTEL:0086-555-6063941 MOBILE:0086-133******** FAX:0086-555-6065132 P.C:243131ADD:INDUSTRIALPARKINBOWANGSPECIALECONOMICZONE,MAANSHANE-mail:***************Hydraulic CNC Press Brake WC67K Series■ Totally European design, streamlined looking,Monoblock,Welded steel frame rigid to deflection moment and high tensile with ST44 A1 material. ■ AccruL CNC PRESS BRAKE incorporates ESTUN E200 CNCcontrols offer not only failsafe operation of the vital operations of the machine,but also offer the operator considerable assistance in carrying out the entire bending process.■ This type of metal machining tool is a kind of steel torsion bar synchro press brake. Electronic control of back gauge and ram stroke, data displayed and manual setting.■ Adopt integrated hydraulic control system, more reliable and easy for maintenance.Hydraulic system is from Bosch – Rexroth,Germany. ■ All seals in cylinder is PARKER from USA,the most famous brand,good quality and high performance■ C NC Back gauge system with X axis by AC servo motor driven ball screw shafts and on linear bearings with an accuracy of 0.01mm.■ Electrical pan el with cooling system designed to meet CE Standards and composed of automation and electrical equipments with SIEMENS brand ■ Protective fence and the safety interlock to ensure the operation safety. Have a movable single -hand pedal switch,easy to operate. ■ Front Side Covers with safety switches, Back light safety guards (Category -4),Foot pedal conforming to CE regulation. ■ The machine by the European Union CE certification and ISO quality system certification● Program memory of up to 40 programs, ● Automatic way to avoid the backgauge ● Chinese and English menu operation; cation;● Adequate storage space for the processing procedures;Descriptions of Hydraulic Press Brake:Main Optional Deployments:。

折弯机参数及图片

(1000T~~~3000T/13000大型电液伺服折弯机实物图片)机器特性及基本配置和技术参数设备名称:液压板料折弯机技术参数:--(注:机床参数及配置如需变动敬请另外说明,作为合同附件)控制系统配置说明简介:1:采用双油缸控制滑块上下运动,2:采用机械式扭力同步,3:配国内显数器装置.....,4:配正泰或西门子低压电器,5:配国内名牌液压集成系统,6:配旋转编码器反馈计数,7:配进口密封圈,8:配机床后挡料的基本配置:普通电机、普通丝杆和光杆、后挡料链轮传动控制后档料运动,9:配标准上下模具,10:配前托料架。

一、主要零件配套厂家1.液压系统 ------------ 江苏运盛液压件2.密封元件 --------- 日本NOK公司3.油泵 --------- 江苏鼎源高压油泵4.电器元件 --------- 中国正泰集团5.油缸 --------- 江苏建湖6.电机--------------- 安徽双塔电机7.定位系统--------------- 香港三源数控二、机器的用途本机器对折弯金属板料具有较高的劳动生产率和较高的工作精度,采用不同形状的上下模具,可折弯成各种形状工件,滑块行程一次即可对板料进行一次折弯成形,经过多次折弯即可获得较复杂形状的工件,当配备相应的装备后,还能作冲孔用。

1、整机采用全钢焊接结构,振动消除应力,强度高,刚性好;2、机械挡块、扭轴强迫同步,精度高;3、高精度丝杆;重复定位精度高、低噪音;4、双机联动可折六米长板料;还可单机使用,折短板料,节能高效;三、产品外形结构1.运用UG(有限元)分析方法,经计算机辅助优化设计,外形美观。

2.机器采用钢板焊接结构,具有足够的强度和刚度,液压传动保证工作时不致因板料厚度变化或下模“V”形槽选择不当而引起严重超载事故,此外本机器具有工作平稳,操作方便、噪音小、安全可靠等特点。

3.油缸中设有机械挡块,确保滑块行至下死点的重复定位精度,以保证批量生产时折弯角度的一致性。

液压折弯机操作方法

液压折弯机操作方法

液压折弯机的操作方法如下:

1. 检查液压折弯机的各个部件,确保所有零件都处于正常状态,没有松动或磨损。

2. 将待折弯的金属工件放置在液压折弯机的工作台上,并用夹具将其固定住。

3. 调整液压折弯机的工作台高度和角度,以确保工件与模具的位置和角度匹配。

4. 开启液压折弯机的电源,然后按下启动按钮,启动液压系统。

5. 使用液压控制台上的操作按钮,控制液压缸和液压千斤顶的运动,使其按照设定的折弯角度和形状进行工作。

6. 观察折弯过程中的工件和模具,确保折弯角度和形状符合要求。

7. 完成折弯后,关闭液压折弯机的电源,停止液压系统的运行。

8. 将已折弯的工件从液压折弯机上取下,并进行后续加工或使用。

需要注意的是,在操作液压折弯机时,要确保自身的安全,避免手部或其他身体

部位进入液压系统的作业区域,以免发生意外伤害。

在使用液压折弯机之前,还应了解相关的安全操作规程和操作指南。

电梯生产工艺-(3)

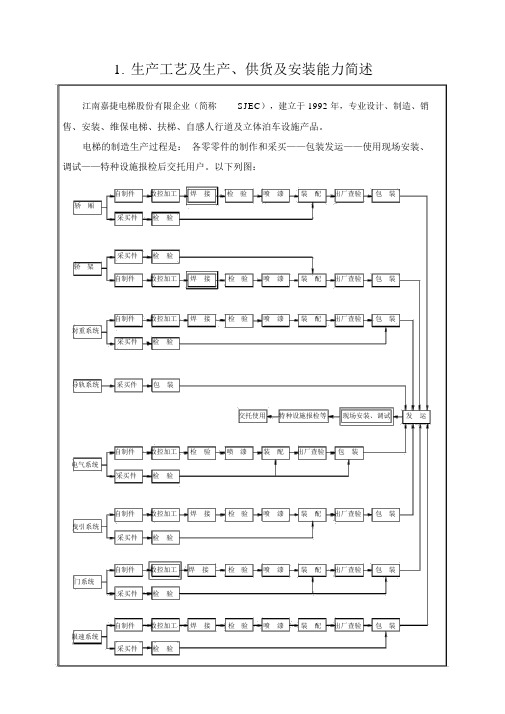

1.生产工艺及生产、供货及安装能力简述江南嘉捷电梯股份有限企业(简称SJEC),建立于 1992 年,专业设计、制造、销售、安装、维保电梯、扶梯、自感人行道及立体泊车设施产品。

电梯的制造生产过程是:各零零件的制作和采买——包装发运——使用现场安装、调试——特种设施报检后交托用户。

以下列图:自制件数控加工焊接轿厢采买件检验采买件检验轿架自制件数控加工焊接自制件数控加工焊接对重系统采买件检验导轨系统采买件包装自制件数控加工检验电气系统采买件检验自制件数控加工焊接曳引系统采买件检验自制件数控加工焊接门系统采买件检验自制件数控加工焊接限速系统采买件检验检验喷漆装配出厂查验包装检验喷漆装配出厂查验包装检验喷漆装配出厂查验包装交托使用特种设施报检等现场安装、调试发运喷漆装配出厂查验包装检验喷漆装配出厂查验包装检验喷漆装配出厂查验包装检验喷漆装配出厂查验包装招标产品的生产设施:数控冲剪复合中心、数控自动多边折弯机(意大利萨瓦尼尼)机器人 KR210 (德国 KUKA )光纤激光切割机(意大利萨瓦尼尼)电梯下梁机器人弧焊工作站VIPROS-255 转塔式数控冲床HEF-220-4 液压折弯机生产厂占地总面积(㎡)140446 ㎡生生产厂建筑总面积(㎡)107812 ㎡产场生产厂生产用建筑总面积(㎡)61942 ㎡地生产厂自动扶梯 /无机房电梯生45000 ㎡产装置专用建筑面积设施名称数目主要技术参数主要数控冲剪复合中心(意大利萨瓦尼尼)2最大加工板厚 3MM技术装备数控自动多边折弯机(意大利萨瓦尼尼)2最大折弯长度及检光纤激光切割机(意大利萨瓦尼尼)1最大功率 2000瓦,最大加工厚度测设16MM备最大加工范围 1525× 3050MM, ML3015LVP-40CF 激光切割机(日本三菱)1加工厚度不锈钢12MM,碳钢 19MM机器人 KR210 (德国 KUKA )2工作范围 2.4M, 最大负重 210KG 电梯下梁机器人弧焊((德国 KUKA )1工作范围 2.4M,最大负重 5KGViPROS-255转塔式数控冲床(日本天田)1工位数 31,冲力 196KN, 最大厚度6.4MM,最大加工范围 1270× 2540MMHFE-220-4液压折弯机(法国天田)1最大公称力 2200KN,最大折弯长度 4000MMM-3060 剪扳机(日本天田)1可剪板厚 6.5MM,最大剪切长度 3070MMMAGNUM5000数控多工位冲床(日本村1工位数 54,冲力 45T,田)最大加工范围 1525× 3360MMCENTRUM-3000数控多工位冲床(日本村1工位数 54,冲力 30T田)最大加工范围 1525× 3360MMVR6.5×3000 数控剪板机(荷兰贝勒)1可剪板厚 6.5MM,最大剪切长度 3000MMVR8*4000 数控剪板机(荷兰贝勒)1可剪板厚 8MM,最大剪切长度 4000MMWC67Y-160*4000液压折弯机1最大公称力 1600KN,最大折弯长度 4000MMPHS160/3100 数控折弯机(日本小松)1最大公称力 1600KN,最大折弯长度 3100MMWE67Y-6.3/2500折弯机1最大公称力 630KN,最大折弯长度 2500MMPHS1753*3100数控折弯机(日本小松)1最大公称力 1753KN,最大折弯长度 3100MM 最大公称力 2250KN,PR6225*4100 数控折弯机(荷兰贝勒)2最大折弯长度 4100MM联机最大折弯长度 8200MM固定式点焊机(唐山松下)4最大电流 350AK7725 数控线切割机1最大加工范围 600× 320× 300MM,TOX 气液增力缸式单点手钳连结设施1最大冲压力 65KN,总行程 50MM,力行程 32MM十七辊数显校平机(南通金晟元)1矫平厚度1-6MM,最大宽度 1M电梯加快度测试仪1DT-3 (垂直±980cm/s 2,水平±98cm/s 2)电梯限速器测试仪1XC-3 (动作速度 0.5m/s~10m/s )电梯振动测试仪1EVA-625( 0-160Hz/40-90dB/ ± 1.5G )耐压仪1AC:0~5kV, 漏电流 :0.01mA~20mA 绝缘仪1 6 档 10 6~10 12Ω电梯控制柜检测台1电梯控制柜元器件和动作功能无机房控制柜检测台1无机房控制柜检测疲惫试验机1主副轮疲惫强度试验线圈测试仪1制动电磁铁线圈测试振动数据收集器1711KT ( 5Hz-5KHz )照度计10-50000lux多功能计数器1SP-1500B焊接查验尺10-2mm/0.5度万用表18500mA~5A,AC:0~2500V,DC:500V 数显钳形表420A~400A转速表225~25000r/min声级计340~130dB(A)绝缘电阻表(兆欧表)20~1000MΩ测厚仪116- 1010μm硬度计1HRC20-70/HRA20-88测力计10-200N卷尺730m,50,m塞尺12各样卡尺130-150,300mm/0.02mm;0-500,1000 ,1500mm/0.05半径样规1R7-14.5,R15-25螺纹环规2涵盖 M8-M20各样千分尺5涵盖 0-175mm/0.004mm各种电子秤,台秤,磅秤60-30 , 100 , 500KG , 2T 各样百分表3涵盖 0-160mm/0.004mm水平仪,测微器7DSZ2,FSI全能角度尺20- 320°/ ±1.3 ′宽座角尺2160-250mm扭矩扳手110-22.5 ;19-110N各种气压表8涵盖 0-25MPa10.5mm/m400 mm框式水平仪,水平尺40.5mm/m450 mm10.5mm/m600 mm月生产能力(电梯)(台 / 月)850生产月安装能力(电梯)(台 / 月)900安装能力交货期(电梯)(天 / 台)<30从生产通知到发货到现场仓储装置完成的电梯在工厂或仓储最长免费仓>天时间储时间。

PR使用说明书

PR6C系列数控液压板料折弯机使用说明书金方圆数控机床目录页第一章机床的外形、技术参数和使用环境 (1)1.1机床的外形 (1)1.2 技术参数 (2)1.3 数控系统参数 (6)1.4机床的使用环境 (6)1.5 安全说明 (6)第二章机床的主要用途、结构、性能和工作原理 (7)2.1机床的主要用途 (7)2.2机床的主要结构 (7)2.3机床的性能及工作原理 (11)第三章机床的吊运和安装调试 (14)3.1机床的吊运 (14)3.2 基础安装 (15)3.3 清理 (20)3.4水平 (20)3.5 安装 (20)3.6调试 (23)3.7折弯试验及工作精度检测 (24)3.8模具选择 (23)3.9机床操作流程框图 (26)第四章液压系统工作原理 (29)4.1本机床的液压工作状态 (29)4.2液压系统的工作原理: (29)4.3 液压原理图 (31)第五章维修、保养 (43)5.1维修、保养注意事项 (43)5.2数控系统诊断程序 (43)5.3 输入/输出信号 (51)5.4调整及维护 (52)5.5机床故障原因分析与处理方案 (63)5.6维护保养 (68)前言阅读本产品《使用说明书》和《操作手册》将有益于操作者对机床的了解以及明确如何按照规定正确使用和操作机床。

按照产品《使用说明书》中的指示,机床上的安全警告标志是根据一些可预见的情况进行归纳和总结出来的,这些是对机床操作和维护人员的一些最基本的要求。

能使机床操作人员安全地、符合规定地和经济地使用机床,其中的一些注意项也有助于避免危险,同时也减少机床的维修费用和时间的损失,并能延长机床的使用寿命。

此产品《使用说明书》和《操作手册》应由机床操作者借阅并保管,供经常阅读使用。

操作这台机床的工作人员都必须仔细阅读本产品《使用说明书》和《操作手册》,对照机床实体熟悉本机床的结构,性能、操作规程和安全符号标志的容要求。

除了本机床实体上的安全符号标志容和使用说明书中提及的安全说明以外,还应注意使用各国自订的相关的事故预防措施以及获承认的专门技术安全规定和合法的工作制度。

液压折弯机操作规程

液压折弯机操作规程

一、设备使用前,各滑块部分加油润滑后,方可使用,本设备的操作与维修必须经过培训后,由专人负责。

二、设备开动后,根据折弯工件的厚度、长度,调节溢流阀,达到所需的压力,不得超过机器的公称的压力,详见折弯机侧面压力调节表。

三、滑块下限必须根据板厚、折弯角度及滑块的下死点来进行调整。

四、滑块上限是为了减小滑块的空行程距离,提高设备的利用率,可根据具体情况来调整气缸的行程挡块来控制行程开关,使滑块停至适当位置。

五、滑块慢速行程的调整;调整行程挡块控制行程开关,使上模具靠近工件时,切换为慢速行程。

六、折弯的精度调整;在工件折弯时,前后角度稍有偏差,可略松开磨具紧固螺钉,左右移楔块,进行对上模的上下微调,再紧固螺钉,从新试折至达到满意为止。

七、油箱内的液压油每半年或一年更换一次,可根据使用情况确定,液压油使用N46。

八、每日工作完成后,擦洗滑块上油脂,涂抹新的润滑油,清理模具内的灰尘和铁渣。

液压折弯机操作规

液压折弯机操作规液压折弯机是一种常见的金属加工设备,广泛用于金属板材的弯曲加工。

合理的操作规程可以保证折弯机的安全运行,并获得高质量的加工效果。

本文以液压折弯机的操作规程为主题,总结了一些常用的操作注意事项和操作流程,总字数约为____字。

一、操作规程概述液压折弯机是一种液压力为动力,以机械传动为基础的先进加工设备。

其操作规程主要包括以下几个方面:设备准备、模具安装、工件装夹、操作步骤、操作注意事项和故障处理等。

本文将逐一介绍这些方面的操作规程,以便操作人员正确运行液压折弯机。

二、设备准备1.检查液压折弯机的各个部位,确保设备的各项安全装置完好无损。

2.确认液压油的油位是否在规定范围内,并按照要求添加或更换液压油。

3.检查液压系统的油管连接是否牢固,无泄漏现象。

三、模具安装1.选用适合的模具,并根据加工要求进行正确的安装。

2.安装模具时,应保证模具的上下模套间隙均匀,并采取适当的调整。

四、工件装夹1.清理工件表面的污物和铁屑。

2.根据工件形状和尺寸选择合适的装夹方式。

3.工件装夹时,应注意工件的位置和对齐情况,确保工件稳定且不会滑动。

五、操作步骤1.打开液压泵开关,将压力调到合适的数值。

2.调整料厚和料宽,使其适应工件的厚度和尺寸。

3.根据加工要求,调节折弯角度和角度限制装置。

4.根据加工需求,调整上下模的距离和位置。

5.根据图纸或数控程序,将工件放置在适当的位置。

6.启动电机,开始折弯过程。

7.通过操纵液压泵开关,控制液压缸和上下模的运动,完成折弯操作。

8.观察工件的形状和尺寸是否满足要求。

9.完成后关闭液压泵开关,停止机器运行。

六、操作注意事项1.操作人员应熟悉液压折弯机的结构和工作原理,并按照要求进行操作。

2.操作人员必须经过相关培训,并获得合格的操作证书。

3.操作人员必须穿戴好安全装备,如安全帽、手套、护目镜等。

4.操作时应专心致志,认真操作,不得擅自调整液压系统和机械部件。

5.操作时应注意安全保障措施,如机床固定、远离机械冲击区域等。

折弯机安装调试作业指导书

PR系列数控液压板料折弯机安装调试作业指导书

(PR-3297-1)

编制:审核:标准:

会签:批准:

江苏金方圆数控机床有限公

司

二○○九年九月编制

目录

一安装

1、接收任务——————————————————01

1.1接收通知

1.2联系客户

2、机床安装调试前期工作————————————01

2.1工作前准备

2.2检查机床

3、拆除附件、包装物——————————————02

3.1拆除包装物

3.2机床附件、工具和技术文件清点

4、机床清洗、检查———————————————02

4.1机床清洗

4.2机床检查

5、安装系统——————————————————03

5.1安装系统

5.2连接电缆

6、加油、接电源电缆——————————————03

6.1加油

6.2接电源电缆

二调试

1、开机————————————————————04

1.1通电

1.2信号检查

1.3油泵启动

1.4开动机床

2、调整水平——————————————————05

2.1拆除滑块支撑

2.2调整机床水平

3、机床调试——————————————————05

3.1机床动作调试

3.2加工精度调试

3.3客户产品试加工

3.4备份机床参数

三培训与交接

1、培训————————————————————09

1.1培训、考核

2、交接————————————————————09

2.1交接、签单

四附件

1、表一《PR系列折弯机速度参考表》

2、表二《PR系列折弯机背压参考表》。

PR使用说明书

PR6C系列数控液压板料折弯机使用说明书江苏金方圆数控机床有限公司目录页第一章机床的外形、技术参数和使用环境 (1)1.1机床的外形 (1)1.2 技术参数 (2)1.3 数控系统参数 (6)1.4机床的使用环境 (6)1.5 安全说明 (6)第二章机床的主要用途、结构、性能和工作原理 (7)2.1机床的主要用途 (7)2.2机床的主要结构 (7)2.3机床的性能及工作原理 (10)第三章机床的吊运和安装调试 (14)3.1机床的吊运 (14)3.2 基础安装 (15)3.3 清理 (18)3.4水平 (18)3.5 安装 (18)3.6调试 (20)3.7折弯试验及工作精度检测 (21)3.8模具选择 (23)3.9机床操作流程框图 (25)第四章液压系统工作原理 (29)4.1本机床的液压工作状态 (29)4.2液压系统的工作原理: (29)4.3 液压原理图 (31)第五章维修、保养 (41)5.1维修、保养注意事项 (41)5.2数控系统诊断程序 (41)5.3 输入/输出信号 (48)5.4调整及维护 (48)5.5机床故障原因分析与处理方案 (57)5.6维护保养 (62)前言前言阅读本产品《使用说明书》和《操作手册》将有益于操作者对机床的了解以及明确如何按照规定正确使用和操作机床。

按照产品《使用说明书》中的指示,机床上的安全警告标志是根据一些可预见的情况进行归纳和总结出来的,这些是对机床操作和维护人员的一些最基本的要求。

能使机床操作人员安全地、符合规定地和经济地使用机床,其中的一些注意项也有助于避免危险,同时也减少机床的维修费用和时间的损失,并能延长机床的使用寿命。

此产品《使用说明书》和《操作手册》应由机床操作者借阅并保管,供经常阅读使用。

操作这台机床的工作人员都必须仔细阅读本产品《使用说明书》和《操作手册》,对照机床实体熟悉本机床的结构,性能、操作规程和安全符号标志的内容要求。

除了本机床实体上的安全符号标志内容和使用说明书中提及的安全说明以外,还应注意使用各国自订的相关的事故预防措施以及获承认的专门技术安全规定和合法的工作制度。

数控折弯机编程操作

数控折弯机编程操作1. 简介数控折弯机是一种用于金属材料弯曲加工的专用设备,广泛应用于制造业中的金属加工工艺中。

数控折弯机采用机械手臂或者液压系统来控制工件的弯曲,通过编程进行操作,实现高效、精确的加工。

2. 编程步骤2.1 准备工作在进行数控折弯机编程操作之前,需要准备一些工作:•使用合适的数控折弯机设备。

•熟悉数控折弯机的操作界面和功能。

•确保安全操作,佩戴好防护设备。

2.2 创建程序首先,我们需要创建一个程序来定义折弯机的操作过程。

# 数控折弯机编程操作程序## 1. 初始化- 设置工件原点位置。

- 设置初始位置。

- 设置折弯模具。

## 2. 定义参数- 定义折弯角度。

- 定义弯曲半径。

- 定义工件厚度。

- 定义折弯速度。

## 3. 进行加工- 将工件放置在合适的位置。

- 根据设定的参数进行编程操作。

- 开始加工。

## 4. 完成加工- 检查加工结果。

- 完成加工流程。

- 将工件取下。

## 5. 系统复位- 进行必要的系统复位和清理。

- 关闭折弯机。

2.3 设置参数在程序中,我们需要设置一些参数来控制折弯机的操作。

# 参数定义- 折弯角度:90度- 弯曲半径:10mm- 工件厚度:2mm- 折弯速度:10mm/min2.4 进行加工在设置好参数后,我们可以开始进行加工操作。

# 加工流程1. 将工件放入折弯机。

2. 设置工件原点位置。

3. 设置初始位置。

4. 设置折弯模具。

5. 开始加工,按照程序中定义的参数进行折弯。

6. 等待加工结束。

7. 检查加工结果,如果满足要求则完成加工,否则重新调整参数并重新进行加工。

8. 将加工完成的工件取下。

2.5 完成加工当加工完成后,我们需要进行一些后续操作。

# 加工完成1. 检查加工结果。

2. 如果满足要求,则进行下一步操作。

3. 否则,将工件重新放入折弯机,重新进行加工。

4. 将工件取下。

2.6 系统复位在完成一次加工后,我们需要进行系统复位和清理。

# 系统复位1. 关闭折弯机。

数控折弯机使用说明书(VR)

VR系列数控液压闸式剪板机使用说明书VR - SM江苏金方圆数控机床有限公司1.机床的外型尺寸 (1)2.技术参数 (3)3.机床的吊运和安装 (4)3.1机床吊运 (4)3.2基础安装 (4)3.3清理 (4)3.4水平 (4)3.5电气连接 (5)4.机床的主要用途、性能和结构 (8)4.1机床的主要用途 (8)4.2机床的性能 (8)4.3机架 (8)4.4滑块 (8)4.5后挡料 (8)4.6刀片 (9)4.7油箱 (9)4.8手指保护板 (9)5.液压系统工作状态 (11)5.1 液压系统工作原理 (11)5.2 滑块上下动作 (11)5.3 剪切角大小调节动作 (11)5.4 夹紧器的工作 (12)6.机床机械部分的维护与调整 (15)6.1后挡料驱动带张力的调整 (15)6.2侧支撑臂的调整 (15)6.3前支撑臂 (15)6.4前挡块的调整 (15)6.5滑块导轨调节 (15)6.6刀片的拆装 (16)6.7刀片间隙调整 (16)6.8后挡料板的调节 (17)6.9影子线的调整方法 (18)7.机床日常维护保养 (18)7.1 安全说明 (18)7.2 润滑说明 (19)7.3液压油 (19)7.4更换油料 (19)7.5维护规程 (20)8.机床的常见故障及排除方法 (29)8.1PLC信号对照表 (30)8.2数控系统参数 (30)9.剪切试验 (31)9.1刀片情况 (31)9.2倾角及刀片间隙 (31)9.3剪切最小宽度 (31)9.4剪切精度 (31)10 机床操作(本部分专门为控制系统为Delem350剪板机而制定) (32)10.1 机床操作系统 (32)10.2 机床控制系统 (32)10.3 机床起动程序 (33)10.4 机床停止程序 (33)10.5 脚踏开关操作 (33)10.6 “VR”控制系统(维护) (33)10.7 后挡料基准 (33)11.液压系统 (36)11.1 工作压力 (36)11.2 元器件标识 (36)11.3 设定夹紧压力 (36)11.4 材料常数(倾角/刀片间隙/最大厚度) (37)11.5 剪切角计算 (37)11.6 板料最大厚度 (37)11.7 计算常数 (37)11.8 限位开关调整(滑块控制) (40)11.8.1 上死点调整 (40)11.8.2 下死点调整 (40)11.9 刀片间隙动力调整 (41)11.10 倾角调整 (41)12 主要元器件情况 (44)13 常见报警的原因(含义)及解除方法 (45)14VR数控液压剪板机易损件清单 (46)1. 机床的外形尺寸图一表一2.技术参数3.机床的吊运与安装3.1机床吊运(图二)机床的左右侧板的上方各有一个Φ40的圆孔供起吊用,本机床重心较高,且前重后轻,起吊机床时应防止倾倒,不得使用夹紧器座,滑块,油箱座板提升机床,必须通过起吊孔起吊。

PBB--标准机械说明书

使用说明书

-5°C 使用,必须使机床在空负荷下运行一段时间,必要时可在回路中 安装油液加热器。电气箱的使用最低温度为 5°C,如果温度低于 5°C, 必须使电气箱处于“开”状态以便电气元件和线路可以处于正常的温度.环境 最高温度应不超过 50°C;在正常工作环境下,油温不应超过 70°C。否则, 要根据实际情况安装油冷却器。相对湿度范围为 20%-75%; (3)、按润滑标牌在运动部件处加润滑油脂; (4)、按通电源(先不启动油泵电机),按各种工艺规范及操作方式依次检 查各液压阀及有关电器元件动作是否正确。 b、机器的试车与操作 .1、滑块空运转试车:按通电源后,启动油泵电机,检查旋转方向是否正 确,否则调换电机任意两根接线。滑块点动规范动作正常后,在规定的 滑块行程范围内编程预置滑块行程控制的各点数值,然后,可用按钮或 脚踏开关操作进行单次试车数次; .2、后挡料移动:在机器的滑块动作按规定的动作规范运行后,由数控系 统编程后挡料的挡料距离,即可前后移动挡料架。后挡料移动时必须使 滑块停在上死点; .3、负荷试车:按操作说明,选定 V 型槽开口,进行板料折弯。负荷由小 到大直至满负荷;

使用说明书

随机提供的这本说明书是指导用户使用和维护保养的重要资料, 请妥善保存,切勿遗失。

一、数控折弯机的通用特性 1、机器的用途 a、用途 本机器是金属板料折弯成形加工的一种通用设备,可用较简单的模具折 出多种形状的制件,另外如配备适合的模具,还可作冲切、浅拉伸等, 该机器广泛用于航空、航天、汽车、电子、工程机械等行业。 b、典型零件及模具组合示意图(参见图 1) c、特点 PB 系列数控液压板料折弯机是在吸收国外先进折弯机优点的基础上,由 欧洲一流技术公司开发的新一代数控折弯机,该机具有如下特点: 1) 具有欧洲风格、亚威特色的机器造型,流线型设计,美观大方。 2) 机器具有高速度、高精度、高刚性、大行程等显著的性能特点。 3) 采用折弯机专用数控系统,除基本轴数 Y1、Y2、X 轴外,可根据用户需 求组合多种数控轴数配置。 4) 采用世界一流的数控折弯机专用液压系统,滑块同步控制采用闭环的电 —液伺服同步控制技术。此种控制方式同步精度高,性能稳定。 5) 采用科学合理的模具安装形式,对工作的适应范围广。 6) 机器喉口和后侧设置多项安全防护措施,避免意外事故的发生。

液压板料折弯机使用说明书

液压板料折弯机使用说明书一、安全须知1.机器在搬运过程中⼀定要注意重⼼位置,避免倾倒可能。

2.在操作本机床前⼀定要仔细阅读说明书,对机床了解后⽅可操作。

3.⼯作中注意运动部件的运动范围内不得有⼈及物品,以免造成挤压划伤。

4.对液压系统各阀本机均做好调整,⼀般情况下不必更动。

若确实需要,⼀定要请专业⼈员进⾏。

5.若需维修必须将滑块落下垫实,并注意⼈避开⾼压油可能射到的范围。

6.折弯时注意⼯件折后的⽅向,勿使碰伤。

7.本机设有急停按钮,如有紧急情况可迅速停⽌。

8.机床电机部分维修应持有电⼯维修操作证书的有经验的⼈员⽅可维修,严禁任何⽆电⼯操作证书的⼈员触及本机床电器部件。

9.机床电源引进线必须按图纸要求的线径⼤⼩及可靠的安全接地线。

10.机床移动导线上不能压锐器及重物。

⼆、机器的⽤途和适⽤范围机器对折弯⾦属板料具有较⾼的劳动⽣产率和较⾼的⼯作精度。

折弯不同厚度的料时,应选择下模不同开⼝尺⼨的V形槽。

选择V形槽开⼝尺⼨⼀般应⼤于倍板料厚度。

采⽤不同形状的上下模具,可折弯成各种形状的⼯件(见图1)。

板料折弯⼒表(见表1)和折弯⼒——油压换算图(见图2)或折弯计算公式可算出折弯⼒。

滑块⾏程⼀次即可对板料进⾏⼀次折弯成型,经过多次折弯即可获得较复杂形状的⼯件。

机器采⽤钢板焊接结构,具有⾜够的强度和钢度。

机液压传动可保证⼯作时不因板料厚度变化或下模V形槽选择不当⽽引起严重超载事故。

机器具有⼯作平稳,操作⽅便,噪⾳⼩,安全可靠等特点。

上模的补偿结构可在折弯板料时补偿⼯作台和滑块的绕度,保证获得较⾼的⼯作精度。

同时,油缸中设有机械挡块能确保滑块的重复定位精度,从⽽保证批量⽣产时折弯⾓度的⼀致性。

机器配备相应的装备后能作冲孔⽤。

机器滑块⾏程可任意调节,并具有点动,单次和连续⾏程等动作规范。

采⽤点动规范可⽅便地进⾏试模和调整。

机器技术先进,性能可靠是较理想的板料形成设备之⼀,它可⼴泛⽤于飞机、汽车、造船、电器、机械、轻⼯等⾏业。

数控折弯机技术参数设置【完整版】

数控折弯机技术参数设置【完整版】数控系统折弯机一般系统都不需进入参数要设置,厂家都已经配置好了。

只有在个人操作习惯、调间隙等情况出现时才会调节参数。

如果要进行参数设置,也不是个人操作,而需送至生产产家进行参数重置,否则会出现故障。

数控折弯机主要技术参数序号项目参数值单位备注1 公称压力800 KN2 工作台长度2500 mm3 工作台高度850 mm4 滑块行程100 mm5 最大开启高度320 mm6 滑块行程调节量75 mm7 立柱间距1900 mm8 喉口深度320 mm9 滑块速度V工作=9mm/sV回=45mm/sV空=50mm/s10 主电机Y160M-6n==7.5KW11 油泵25MCY14-1Bq=25ml/rp=31.5Mpa12 系统最高压力21 Mpamm13 外形尺寸2500×1600×2270折弯机设计、制造验收标准按照国家下列标准设计:JB/T2257.1 《板料折弯机技术条件》GB/T14349 《板料折弯机精度》JB/T54363 《板料折弯机质量产品分等》数控折弯机性能特点:★机器采用全钢焊接结构,并经消除应力处理,精度保持长久。

★机器采用双油缸控制滑块上下运动结构。

★机器采用机械扭轴同步。

附:数控折弯机技术参数设置_折弯参数表:折弯机做为一种基础机械,它的保养措施如果做到位可以提高工作的效率还有折弯机本身的使用寿命,我们下面要介绍的就是数控折弯机保养内容:一、过滤器1.每次换油时,过滤器应更换或彻底清洗;2.油箱上的空气过滤器,每3个月进行检查清洗,最好1年更换。

3.机床有相关报警或油质不干净等其它过滤器异常,应更换;二、液压部件1.每月清洁液压部件(基板、阀、电机、泵、油管等),防止脏物进入系统,不能使用清洁剂;2.新机使用一个月后,检查各油管弯曲处有无变形,如有异常应予更换,使用两个月后,应紧固所有配件的连接处,进行此项工作时应关机,系统无压力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

-10个数字键(0到9),包含文字 和数字输入 -小数点

-加/减切换

-清除键:清除屏幕左下角数据 输入区域的内容 -回车键:确认一个设定的值

光标:控制路径

手轮:手动控制各轴的移动 (Y+后挡料各轴)

停止键按下机床停止运动 启动键按下机床处于运行

按钮上的LED灯指示了该模式是否处于活动状态

2.2操作模式: 每个模式都可以通过按压相应的按钮来选择. 手动模式:该模式下可以设定单次折弯的 所有参数.按下系统启动键,执行所有参பைடு நூலகம், 后挡料将到位.亦可以用手轮移动各轴 编程模式:该模式下,折弯程序可以被创 建或修改,还可以写入磁盘或磁盘中读取 自动模式:自动执行所选程序 单步模式:选中的程序可以按折弯找次 提高逐次执行

展开长度计算和折弯许可的要点是 内部折弯半径.每次计算,都可以设定 一个校正因子(RF,AF).RF和AF互相 不干扰,推荐首先优化AF因子,然后找 出正确的展开长度纠正RF的值

400 7.5 4

530 11 6

mm2

完成以上工作后,必须检查: A.机床各点紧固螺钉是否松动 B.液压系统的管路有无松动 C.检查电柜内有无元件松动脱落 D.检查外围线路有无划伤挤压迹象 E.进行机床的水平调整. 最后电源进线

1.2 操作单元

油泵起动 按下绿色按钮可启动主电机, 电机启动后按钮亮。 单步/调整 当开关打至调整,机床各轴处于 调整状态

补偿缸 同步块 油 缸

后挡料

控制柜

备有长度不等的分段上 模,可按工件的要求拼装 成一定的长度,以适应特 殊工件的加工需要。(根 据客户要求) 可根据用户需要配备上 模液压夹紧器或快速夹紧 装置,减轻工人劳动强度, 提高生产效率。 数控系统采用荷Delem 公司的65We系统,系统采 用最新的电子路,DA65We 为TFT真彩LCD,Windows 界面且有上网功能, RS232 接口及中文菜单功能,是 目前国际上最先进的折弯 机控制系统。

2.2.1

按下编程模式键进入编程页面

图形编程:在屏幕上绘制工件图并计算折弯工序 图形编辑:编辑工件图并计算折弯工序 数字编程:创建一个新的CNC程序

数字编辑:修改现有的CNC程序

程序选择:从工件库中选择一个程序 程序备份:写程序到一个备份媒介或一个备份媒介中 读取程序

上模:对上模的尺寸进行设定. 下模:对下模的尺寸进行设定. 机床上部外型:对机床上部尺寸进行设定. 机床下部外型:对机床工作台的尺寸进行设定 编程常量:设定具体的编程数据

左油缸位置 控制Y1轴 光栅尺检测 滑块位置

右油缸位置控制Y2轴

控制补偿缸给定C轴

三.机床操作

1.机床操作 2.系统操作(结合操作手册)

3.模具安装

4.机床在使用过程中要注意的问题

1机床操作

1.1.通电前的准备 数控折弯机在运抵用户公司以后 ,用户首先应参照<<机 床使用说明书>>进行机床的固定,在机床固定的过程中请务 必保持机床外观清洁,并请防止用于浇筑的泥浆水及水泥尘沙 溅人电柜,影响电柜内关键部件的运行寿命.在机床安放的过 程中请务必预留好动力电源的管道至数控强电柜的电源进口. 机床在固定好一周后就可以进行预开机了.在接通电源线前 首先吊装数控系统,之前检查旋转发兰旋转360度的限位是否固 定牢靠,吊装时请选择好角度.然后加油.

按END键退出,按S3,S4可以看到所有上模包括相关数据的总视图

.1.2输入8或光标以至8回车,进入下模编程页 面.(步骤跟编上模一样)

如编1#下模,光标移至1按回车进入该页面

下模高度:下工作台 到下模最顶端的高度

*靠后挡 料位臵的 尺寸

编完下模图形后,按下S5(数据改变)软按钮,进入 此页面

PR系列数控折弯机教程 (DA65W)

PR系列数控液压折弯机

培训大纲

一、机床概况 二、机床构造及控制原理 三、机床操作 四、液压部分 五、电气部分 六、机床的维护与保养

七、机床常见故障的排除

八、机床的安全防护

一、机床概况

数控液压板料折弯机是一种由计算机控 制的高效精密板料折弯设备,它广泛应 用于电器开关、机械电子、仪器仪表、 计算机、纺织机械、办公机械等行业, 是锻压机械行业中数控速度发展较快的 产品。

二、机床构造及控制原理

采用电液伺服同步控制系统, 同步控制精度高,折弯精度、 重复定位精度也高。 采用液压凸形自动补偿系统, 解决滑块在折弯过程中的变 形对工件质量的影响。补偿 量由数控系统自动调整,方 便精确。 机身采用钢板焊接后整体加 工,保证了机身的刚性和加 工精度。 液压系统采用集成式液压控 制系统,减少管路安装,克 服了漏油现象,维修方便提 高了机床的工作稳定性,使 机床的外形更加美观简洁。

在2D工件的 “工件绘图”或编辑工件中,每个工 件最多可以设定25道折弯

图形上的小圆圈显示了真实 的位臵.使用光标控制键可以 在图形上移动小圆圈到另一个 位臵(角度或长度).绘制工件 轮廓过程中,绘图软件一直按 照相应比例显示工件.

当小圆圈在线段上时, 用S2键可以选择: 高精度,闭合尺寸和标准 尺寸.

回程 当机床在折弯状态时,按下此按 钮,滑块强行回程 紧急停止 紧急按钮按下,机床主电机和 后挡料电源全被切断,顺时针方 向转动急停开关可松开锁定。

电源指示 主电源接通后此灯亮

电源指示灯 油泵启动按 钮 单步/调整 转换开关 回程按钮

电 气 控

急停开关

制 柜

操 作 面 板

1.4通电 1.先检查主电路三相电源之间有无短路现象,电压 是否正确(3~380)无误后合上主令开关 2.参照电气原理图检查控制变压器.开关电源 VC1.VC2各输出点的电压是否符合要求,无误后依 次合上相关的断路器.

选择0:如果可能,保持一致 1:一直保持一致

后挡料是否能 挡<90°的角

支撑后挡块的限位---------BL=

当折弯机的移动R轴上安装 了后挡指时,该参数(毫米)有用, 当机床背侧的板料长度大于这 个限位,X轴,R轴位臵将自动纠 正,因此板料可以在后挡料的 挡指上停留一下.(0~3200㎜) *该功能只有在自动R轴有效 时可用.

数控系统

滑 块

模 具

采用功能齐全 的后挡料机构, 最多可控制六 个后挡料轴, 即前后方向的 X1、X2轴,上 下方向的R1、 R2轴,左右方 向中的Z1、Z2 轴。工件折弯 “随心所欲”。

轴定义

本折弯机通过DNC所控制的轴 Y1轴滑块左端油缸 Y2轴滑块右端油缸 X轴后挡料前后移动 R轴挡料上下移动 Z轴挡料左右移动 C轴下横梁凸形补偿油缸 (模拟轴)

DNC操作面板上的启动键

,

R轴参考 点开关

X轴参考 点开关

此时Y轴,X轴及其他轴将找参考点,再回到编程值.DNC处于准备 状态,机床可以进行编程,操作.

Y,X轴找到参考点会回到系统设定指,Y=——.-㎜, X=——.㎜会显示其编程值

Y轴参 考点 位置

1.7关机

先将滑块移动到下死点,按下系统面板上的停止键, 再按下急停开关,最后把位臵于电柜后侧的电源开关 打到OFF位臵

尺寸:该参数决定绘制工件图形时使用外 部尺寸A还是内部尺寸B.图为两种尺寸的 定义.按 进行选择. *系统默认0(外部尺寸),1为内部尺寸 *普通的工件数据的输入完成后,绘图屏幕 就显示出来.屏幕上部的信息栏会显示:工 件编号,图号和内,外部尺寸选择. *创建工件的折弯轮廓.首先输入工件的基本长度数值,然后输入该 条边和与之相邻的下一条边的角度,继续此操作,直到具有了所要 求的轮廓.

开关电源

1.5确认油泵电机的转向 一人松开系统和电柜门上的急停开关,瞬间启停油泵 启动按钮,一人查看油泵电机旋转方向是否与油泵上所标 明的箭头方向一致,不一致则对调三相中任意两相

1.6开机 1.将主令开关 时电源指灯 2. 释放急停开关 3.启动油泵 ,然后选择DNC手动方式,按 亮, 打到 ON位臵, 此

进入上模编程状态

上模高度:上模底端到上工 作台的高度

根据提示输入相关数据,同 时可以打开?更详细了解相 关文字的含义

编完上模图形后,按下S5(数据改变)软按钮, 进入此页面

阻抗:模具每 米能承受的 最大压力 *此参数一定 要与实际相 吻合 *别的参数不 要修改 *以上步骤完 成后,模具就 编完了,按 END键退出

附: 表〈二〉

名称 单位

PR6C100 *3100 PR6C PR6C 150*31 225*3 00 100 PR6C3 20*310 0 PR6C1 00*410 0 PR6C150 *4100

油箱容量 主电机功率 电缆线

L

KW

300 7.5 4

400 400 450 11 6 15 10 22 16

1.8滑块在上死点或在光栅尺参考点之上突然停电

来电后,将电柜上的选择开关打至 “调整”,在手 动方式下踩住脚踏开关 的下行,再按系统启 动键使滑块下行,Y轴找到参考点,松开脚踏开关,机 床正常运行

2.系统操作

2.1.操作面板

软按键:屏幕底部对这些按键的功能进行描述

菜单设定结束 在屏幕上有?标志的页面,可按?来获得相应的功能 或对要设定参数的解释

发兰盘

加油口

附: 表〈一〉 制造商 ESSO SHELL GULF BP TBXACO MOBIL OIL 液压油 NUTO TELLUS 46 HARMO 46 AW HLP46 RANDO OIL 46 MOBIL DTE 25 油脂 BEACON EP2 ALVANIA EP2 CROWN EP2 LS2 MUTIFAX EP2 MOBIL LUX EP2

. 定义 1

举例: PR 100X3100

PR 100 3100

系列号 机床的最大加工吨位(单位:ton) 机床的最大加工长度 (单位: mm )

目前PR6C系列折弯机