灌装封尾机常见的一些问题

化妆品灌装封尾机自动灌装封尾机安全操作及保养规程

化妆品灌装封尾机自动灌装封尾机安全操作及保养规程化妆品灌装封尾机自动灌装封尾机是化妆品企业生产过程中不可或缺的一种设备。

使用化妆品灌装封尾机,可以实现化妆品产品的自动化灌装、封口等工作,提高生产效率,缩短生产周期,同时也较大地节约了人力成本。

但是,使用化妆品灌装封尾机也需要注意一些安全事项,并且进行规范的保养维护,以确保机器的稳定性和工作效率。

安全操作规程安全是企业生产的前提和前提,正确的安全操作可以保证人员和设备的安全,并且保证产品的质量。

使用化妆品灌装封尾机时,操作人员必须进行严格的安全操作。

1. 操作人员必须经过培训和授权对于化妆品灌装封尾机自动灌装封尾机的操作和使用,所有的工作人员必须进行相关的培训,并且取得操作资格证书。

同时,所有的使用操作人员必须进行严格的授权,未经授权的人员不得开机操作。

2. 必须按照操作手册进行操作在使用化妆品灌装封尾机时,必须按照操作手册中的具体步骤进行操作。

在操作中,严禁任意插入、移动或者调整设备。

3. 机器使用前必须进行检查在使用化妆品灌装封尾机前,必须进行全面的检查,包括各个部件的检查和螺丝的紧固情况等。

如果发现有异常问题,必须及时停机检查,并且排除问题后再进行使用。

4. 机器使用中必须严格遵守操作规程在使用化妆品灌装封尾机时,操作人员必须严格遵守操作规程,避免出现错误操作。

在使用过程中,必须保证设备的稳定性,并且注意周围环境的安全。

5. 机器停机后必须进行彻底清洁在使用化妆品灌装封尾机后,必须进行彻底清洁。

清洗时,必须关闭开关,并且使用清洁液进行清洗,保证设备干净整洁。

保养规程除了安全操作,化妆品灌装封尾机自动灌装封尾机的保养维护也是非常重要的。

如果保养不当,会导致设备的损坏,进而影响生产的效率。

1. 定期进行机器的维护化妆品灌装封尾机自动灌装封尾机是一种机械设备,所以需要进行定期的维护保养。

在使用过程中,必须按照保养维护手册进行维护,并且及时更换易损件。

膏体灌装封尾机安全操作及保养规程

膏体灌装封尾机安全操作及保养规程

在膏体灌装生产过程中,灌装封尾机是一个重要的设备。

为了确保工作人员的安全和设备的长期稳定运行,需要遵循一定的操作规程和保养规程。

本文就膏体灌装封尾机的安全操作和保养进行介绍。

一、安全操作

1.1 前期准备

在使用膏体灌装封尾机前,需要进行以下前期准备工作:

1.检查设备是否完好,各部件是否齐全,管道是否通畅,有

无泄漏情况。

2.检查电气线路和控制系统是否正常运行,看是否有异常声

响。

3.确保操作人员(包括机器操作员和维护保养工)已经接受

过相关的培训,熟悉设备操作和急救措施。

4.确定好需要灌装的膏体种类和数量,确保容器、盖子等物

品齐全。

1.2 操作流程

膏体灌装封尾机的操作流程为:准备容器,将膏体进行灌装,然后对容器进行封尾。

简要说明灌封常见的问题及解决方法

灌封是一种广泛应用于制药、化工、食品等行业的包装工艺,通过将产品密封在容器内以延长产品的保质期和防止产品受到外界环境的影响。

然而,在实际生产过程中,灌封常常会遇到一些问题,影响生产效率和产品质量。

本文将针对灌封过程中常见的问题进行详细分析,并提出相应的解决方法。

一、灌封过程中常见问题分析1. 漏封问题灌封过程中最常见的问题之一就是漏封。

漏封可能是由于密封材料的质量不达标、灌封机械设备存在故障、灌封参数设置不当等原因所导致。

漏封会导致产品泄露,影响产品质量,甚至可能造成污染,对生产和企业形象造成严重影响。

2. 密封质量不佳除了漏封问题外,密封质量不佳也是常见的问题。

导致密封质量不佳的原因主要有封口温度不够、封口时间过短、封口压力不足等。

密封质量差会使产品易受氧气、水分等外界环境的影响,降低产品的保质期和品质。

3. 产品外观问题在灌封过程中,还经常会出现产品外观问题,比如封口线不平整、外观有瑕疵等。

这可能是由于灌封机械的设备不稳定、封口模具损坏或磨损、灌封参数设置不当等原因所致。

二、灌封问题的解决方法1. 加强原材料质量控制针对漏封和密封质量不佳的问题,首先要加强对灌封原材料质量的控制。

确保原材料符合标准要求,提高密封性和耐压性。

在灌封过程中严格控制温度、时间、压力等参数,确保产品的密封质量。

2. 定期检查和维护设备为了避免产品外观问题,需要定期检查和维护灌封设备,确保设备的稳定性和正常运行。

对设备进行定期维护和保养,及时更换损坏的部件,确保封口模具的完好,减少封口线不平整等问题的发生。

3. 完善生产工艺流程对于检查灌封过程中出现的问题,可以通过完善生产工艺流程来解决。

制定合理的操作规程和标准,对工艺参数进行调整和优化,提高灌封的稳定性和可靠性。

并对操作人员进行培训,提高他们的技能和操作水平,减少人为因素对产品质量的影响。

4. 强化质量管理和监控在灌封过程中,建立严格的质量管理和监控体系,进行全程跟踪和记录,及时发现问题并进行处理。

灌装机常见故障

第一灌装机常见故障一.主机不启动1.气压保护,气压低或没气压解决方法;打开气压阀,增加压力。

2.启动按钮坏或线断。

解决方法;更换按钮,检修线路复位。

预防措施;生产前认真检查,及时与操作工沟通处理解决3.急停按钮没复位,停止按钮坏或线断。

解决方法;急停复位。

更换停止按钮检修线路复位。

预防措施;做好生产前检查,停机后及时保养。

4.热过载保护。

热过载坏。

接触器坏。

解决方法;查明原因在复位,更换热过载,更换接触器测电流。

预防措施;按照巡查制度及时巡查。

5.PLC坏或PLC没电。

开关电源坏。

线断。

解决方法;更换PLC。

PLC没电检查线路修复和开关电源是否正常。

如果坏更换,预防措施;停产后及时保养检查。

发现问题及时解决。

二.开关角不定位1.旋转编码器坏或线断。

解决方法;更换旋转编码器。

检查线路修复。

预防措施;停机后,及时保养检查,发现问题及时解决。

2.PLC坏。

解决方法;更换PLC。

预防措施;停机后,及时保养,发现问题及时解决。

三.小车不工作1.PLC输出点坏,继电器坏。

解决方法;更换其他输出点,更换继电器。

预防措施;停机后及时保养,发现问题及时解决。

2.开关坏,电磁线圈坏,线断。

换气阀坏。

解决方法;更换开关、电磁线圈。

检查线路修复。

更换换气阀。

预防措施;停机后,及时保养,发现问题及时处理。

第二隧道常见故障一.隧道电机不启动1.按钮坏,电位器坏,变频器坏,开关电源坏,接触器坏,线断。

解决方法;检查开关常开点是否正常,如果不通更换按钮、测量电位器阻值是否正常如果不通更换、检查变频器输入和输出电压是否正常、如果不正常更换、开关电源测量输入和输出电压是否正常、如果不正常更换。

预防措施;停机后,及时保养,发现问题及时处理。

2、断路器缺相,控制电路变压器坏。

解决方法;测量电压判断断路器是否正常,如果缺相更换。

测量变压器输入和输出电压是否正常,如果输出电压不正常更换。

预防措施;保养到位,发现问题及时解决。

灌装机日常问题处理

全自动5000D灌装机操作以及日常问题处理一、操作规程1、开机:首先检查设备表面横封、纵封电路部分有没有水,确定没有后打开配电柜上的电源开关,确定配电柜的电源指示灯是亮的,然后打开灌装机电源,完成开机。

2、温度检查:待开机后不要离开设备,检查设备有无异常情况,首先就是检查温度情况,看温控仪表显示是否异常,温控仪表异常有两种情况:1 温度不上升,2 温度上升不停,导致这两个原因分别是,温度不升可能是加热棒电源线断路,再者就是配电柜单P控制断路器跳闸,如果是温度上升不停一般情况下是控制他得继电器坏,如果不是那么就是温控仪表坏。

3、封合检查:温度正常后点动封合,观察袋的封合情况,保证袋子封合以后能够承受一个人的重力。

4、参数检查:首先检查序号,一般来说都是一个品项设置一个序号,一个序号对应相应的一组参数,例如灌装60克蘸料用序号1,那么就相对应的设置灌装蘸料的参数,汤料灌装用序号2,那么就设置相对应的的参数,当更换品项时可直接调整序号,不用一个个调节参数,而导致失误。

5、膜路检查:首先拉膜,看膜路是否顺畅,如拉膜不畅首先请检查是否是皮带打滑,如打滑则是:①皮带有油或其他异物②皮带太光滑:③耐磨胶带破损④皮带压膜压力不够⑤成型器位置调节不当导致间隙不匀称⑥成型器内有胶带或异物⑦放膜电机不放膜。

6、运行动作检查:下料生产后观察各动作配合情况,保证各气缸动作一定要到位,所谓到位就是推要推到位,拉要拉到位并且一定要协调。

二、日常问题处理1、开机时配电柜电源打开,指示灯亮且包装机电源也打开,但设备还开不了机?答:那么请检查配电柜内电源所对应的断路器是否是处于跳闸状态,再检查设备电柜内控制电源线路的单P断路器是否处于跳闸并合闸。

2、开机10分钟后封合块冒烟并温度超出设定温度太多,并且还在上升?答:这属于可能是由于封合加热棒线路短路电流太大而导致所对应的固态继电器烧坏,马上关机并通知辖区机修人员。

3、起机后拉膜的长度与实际不符,拉出的膜太长,并且调节袋长参数无效?答:观察定长器O型圈的完好程度,可能是O型圈丢失,也可能是磨损过度,起不到摩擦作用,进行更换。

全自动灌装机故障常见原因

全自动灌装机故障常见原因全自动灌装机故障常见原因:1. 电源故障:全自动灌装机的电源故障可能导致设备无法正常运行。

例如,电源线松动、电源开关损坏等。

在检查和排除故障时,需要检查电源线是否连接牢固,开关是否正常工作。

2. 机械故障:全自动灌装机的机械部件可能会因为长时间使用或过度磨损而导致故障。

例如,装填头、输送带、电机等可能会出现断裂、损坏等问题。

此时需要检查相关机械部件是否松动或磨损,及时更换和维修。

3. 传感器故障:全自动灌装机通常配备了多个传感器用于检测和控制各种操作。

传感器故障可能会导致设备无法正常工作,例如,液位传感器故障会导致灌装不准确。

对于传感器故障,需要检查传感器是否正常连接,清洁传感器表面,并更换故障传感器。

4. 控制系统故障:全自动灌装机的控制系统是设备正常运行的关键。

控制系统故障可能会导致设备无法操作或出现错误。

例如,PLC控制器故障会导致程序无法执行。

对于控制系统故障,需要检查控制器的连接、电源和程序是否正常,并通过重新加载或更换控制器来解决故障。

5. 泵故障:全自动灌装机的泵用于吸入和输送液体。

泵故障可能会导致液体无法正常输送或流失。

例如,泵密封损坏会导致液体泄漏,泵运转不畅会导致液体输送不正常。

对于泵故障,需要检查泵的连接、密封和轴是否正常,并及时更换或维修。

6. 供液故障:全自动灌装机需要稳定的供液系统来保证正常运行。

供液故障可能会导致灌装操作中断或不准确。

例如,供液管路堵塞、液体缺乏等。

对于供液故障,需要检查供液管路是否通畅,液体是否足够,并及时补充和清洁。

7. 操作错误:全自动灌装机的操作人员使用不当也可能导致设备故障。

例如,设置参数错误、操作程序错误等。

对于操作错误,需要培训操作人员,并确保操作按照正确的流程进行。

以上是全自动灌装机常见故障的一些原因。

在进行故障排除时,需要根据具体的情况进行检查和维修,确保设备能够正常运行。

此外,对于全自动灌装机的维护保养也是预防故障的关键,定期检查和维护设备,及时更换磨损和老化部件,可以延长设备的使用寿命和减少故障发生的可能性。

浅谈灌装设备运行存在的问题及其解决方案

2019年11月焊接后应立即进行80~150℃(由于立即进行,且降温慢,故比一般情况可略低一些)的后热处理,保温15~30min ,目的是使部分硬化区进行回火,并且有利于焊缝中氢的扩散,避免延迟裂纹的产生。

为了严格执行预热和后热处理工艺,除了有专项预热工按工艺要求进行控制温度外,焊工可在焊前用测温笔各自检查自己所要焊接处是否在预热温度范围内,否则有权不予焊接。

3.5检验焊缝需要进行外表检查、渗透检查、磁粉探伤、超声波探伤、X 光探伤、水压试验及气压试验等。

(1)焊缝外表检查:焊缝外表要求余高及错边量在3mm(此值应与板厚、坡口尺寸等因素有关)以下,焊缝咬边应小于0.5mm ,焊缝平整无明显的焊瘤,并要进行打磨,达到光滑程度。

(2)渗透检查:需要着色检查的焊缝,清根后应清除留熔渣、杂物。

(3)磁粉探伤:水压试验前后,对球罐上所有焊缝要进行磁粉探伤;待球板工夹具等拆除后,焊缝痕迹磨平后也要进行磁粉探伤检查。

(4)超声波探伤:所有焊缝要100%进行超声波探伤检查。

(5)X 光探伤:球罐所有焊缝要100%拍片,X 光探伤检查应在焊后48h 后及水压试验前进行。

(6)水压试验:水压试验必须在经过外观、X 光、磁粉检查完成后进行,试压压力按规程规定应为1.25~1.5倍工作压力。

试压时,先充满水排出球内空气,然后徐徐分阶段升压,试压温度为常温,达到试验压力后维持15min ,并检查焊缝有无泄露现象。

(7)气压试验:气压试验压力为工作压力,试压时压力应徐徐升高,加压到试验压力50%时检查各部分,确认无异状后再分阶段升压,直至升压到试验压力为止。

用肥皂水涂焊缝表面,检查有无泄露现象。

这里必须指出,一般球罐材料经焊接后,大多有产生延迟裂纹的倾向,故检验的时间应考虑上述因素,即在延迟裂纹可能产生的时间以后再进行检验更为恰当。

3.6焊后热处理球罐焊接后大多有产生延迟裂纹的倾向,焊接后应立即进行后热处理,目的是使部分硬化区进行回火,减少马氏体组织并且有利于焊缝中氢的扩散,避免延迟裂纹的产生,同时严格执行预热和后热处理工艺。

灌装机常见的故障及解决措施

灌装机常见的故障及解决措施

1、灌装机停止运行:可能是由于机器故障、设备操作错误、能源

紧张等引起,解决措施应当考虑检查机器、操作人员检查操作是否正确,或者更换稳定的电源提供给设备。

2、液体漏洒:可能是由于灌装头设置不当引起,解决措施应当考

虑检查机器结构信息,检查灌装头安装是否规范。

如果漏洒严重,应

激活机器安全保护,检查机器的工作状态。

3、液体流量不足:可能是由于加热管路堵塞或者液体质量不足造

成的,解决措施应对机器进行检查,清洗加热管路或者更换新的液体,确保液体接收正常。

洗灌封常见故障及处理方法.

灌装机常见故障处理※灌装设备常见故障:【不灌装】、【装量不稳定】、【不对号灌装】一、灌装机不灌药处理方法:①显示屏液位,检查储液缸是否有药。

②检查压缩空气压力是否正常。

③检查灌装隔膜阀时间设定对不对,如果不对调整灌装时间。

④检查PLC计时,或时间继电器是否有损坏,如是继电器坏,就更换继电器。

⑤如果上面的检查都是正常的,哪么就要检查光纤感应{光电开光}是否对应工位,如果光纤感应对应工位不正,那么就要调整工位。

(工位的调节方法:首先对正分盖盘,点动主机,把分盖拨盘的分盖口超出风道。

然后把灌装机的进瓶拨盘前的光纤感应,对应到手指的中间。

打开洗瓶机,机台正面面板,下面有个中号齿轮,有两个感应器也就是接近开关,然后对应到上面的铁片,分单双号。

)二、装量不稳定处理方法:①检查储液缸里的液面是否稳定,检查储液缸上面的液位感应器是否短路,如果是液位感应器坏就更换感应器。

②检查气动阀上面的气管是否有漏气,如果有漏气的更换气管。

③如果上面的都检查了,那么在检查一下储液缸里面有没有东西,如果有东西,那么把储液缸清理干净。

(储液缸上面有个硅胶垫,因为清场要把硅胶垫放在储液缸上面,通蒸汽做密封用,如果是操作工不小心,把硅胶垫拿了掉在储液缸里面,而没有发现,所以要检查认确储液缸没有东西。

)三、不对号灌装处理方法:①检查显示屏,查看灌装工位设定,是否准确。

②检查配电柜灌装时间续电器的线路有没有短路的,如果有短路的,哪么断开电路,排出故障。

③检查灌装机下面的电滑环是否有问题,如果是电滑环出了问题,哪么更换电滑环。

储液缸里面有药,但是显示屏上没有液位显示,说明液位感应器出了故障,检查液位感应器上面的线路是否脱落,断路,感应器是否损坏。

焊盖机常见故障※焊盖设备常见故障:【焊盖不紧及焊接错位】、【理盖斗盖子跟不上飞盖】、【加热板温度达不到】一、焊盖不紧及焊接错位处理方法:①加热板温度不够,调节加热板温度。

②加热板的上下高度没有调节好,调节加热板已焊盖机手指中间高度。

拉丝灌封机常见问题的处理方法

拉丝灌封机常见问题的处理方法拉丝灌封机常见问题的处理方法一、进瓶网带冒瓶1、首先要保证网带的平整度,如果是网带下面的支撑条不平,校平网带支撑条。

如果是网带已经严重磨损,就得换网带。

2、烘干机挤瓶信号开关调得不好,瓶子挤得太紧.将挤瓶开关往烘干机方向微调,还可减轻重锤的重量。

3、网带速度调得太快,可适当调慢网带速度。

4、烘干机跟灌封机连接处的过桥板不平,校平过桥板。

5、可在张紧带跟安装板处增加弹簧片,减少网带的有效距离。

也可以在网带后段增加一段光滑的平板,长度要大于网带总长的三分之一。

二、绞龙处缺瓶1、首先保证从烘干机出来的瓶子彻底烘干。

2、网带速度太慢,导致瓶子不能及时供给绞龙。

加快网带速度。

张紧带太紧,瓶子之间相互卡住.调整挤瓶开关。

3、网带跟进瓶底轨有台阶,导致瓶子不能很顺利地进入绞龙。

调整进瓶底轨跟网带相平或低于进瓶网带。

三、绞龙处碎瓶1、进瓶块跟绞龙的位置太大或太小,需保证每个瓶子间有1毫米的间隙.2、进瓶块失去弹力,调整进瓶块上的M10螺栓。

3、绞龙跟进瓶底轨的间隙太大,调整到瓶子不能从底轨跟绞龙之间掉下来为止。

根据现场情况更换绞龙或底轨。

四、绞龙跟进瓶拨轮处碎瓶1、底轨低于拨轮座,调整底轨上的M6螺栓,保证底轨跟拨轮座相平或高于拨轮座。

2、绞龙跟拨轮,进瓶栏珊的位置不好,绞龙末端跟拨轮齿窝保持在每个瓶子间有1毫米的间隙,且高于进瓶栏珊。

3、绞龙同步带损坏,更换同步带。

五、无瓶不灌的调整1、在触摸屏上点“全不灌”,所有电磁铁通电,泵不动作,点“全灌”相反,来判断电磁铁跟线路是否完好.2、手动盘车进瓶栏珊光纤处,第8个瓶子跟第1个瓶子的中间,点亮复位开关,无瓶不灌的动作就调整好了.如果在生产过程中还会有瓶不灌的现象,可调整光纤的灵敏度.六、装量不稳定、滴液1、灌装弹簧疲劳,药液结晶,导致泵不能及时复位,更换弹簧或拆下泵清洗。

2、硅胶管管径太大,单向阀有漏气,更换硅胶管单向阀。

此外,用大规格的玻璃泵灌小规格的装量,装量也会不稳定。

全自动灌装机出现故障的原因

扬州市圣彩轻工机械设备厂

全自动灌装机出现故障的原因

全自动灌装机是常用的液体灌装设备,应用范围很广。

为了延长全自动灌装机的使用寿命,在出现故障时要及时的进行维修。

全自动灌装机的常见故障可以分为以下几点:

1、机械故障(机械配件的连接、劳损)

2、电器故障(PLC、电磁阀、线路、传感器)

3、气路故障。

对于机械故障最好的避免方法就是常常检查,防止螺丝、紧固件松动,机械密封经常更换,防患于未然!技术人员在操作过程中,要仔细、认真,调整到位,比如说,该上紧的螺丝一定拧紧,像一些铝块连接的螺丝就不要太紧,防止滑丝,应该对正的地方对正,防止出现卡瓶、塞瓶现象!关于电气部分的问题相对就复杂一些了,因为现在90%多的全自动灌装机都是用PLC控制的,这就涉及到了程序控制的问题啦,其实PLC是不经常会出现故障的,只要按照厂家技术人员的办法保养这大可放心使用,留意防潮,防水!

扬州市圣彩轻工机械设备厂。

操作全自动灌装机时出现这类问题怎么办

操作全自动灌装机时出现这类问题怎么办全自动灌装机是一种现代化、高效率的灌装设备,广泛应用于化妆品、饮料、食品等领域。

但是,在使用的过程中,会遇到一些问题,需要及时处理,保证设备的正常运行。

本文将介绍使用全自动灌装机时可能遇到的问题及其解决方法。

问题一:无法启动设备如果全自动灌装机无法开启,有可能是以下原因导致:1.电源线路问题:检查电源线路是否正常,插头是否松动或接触不良。

2.控制器损坏:检查控制器是否有损坏,如果有,需要拆卸检查或更换控制器。

3.气源压力不足:检查气源压力是否正常,如果不足,需要调整气源压力。

4.转换开关问题:检查转换开关是否正常,如果有问题,需要更换开关。

问题二:设备漏料在使用全自动灌装机时,可能会出现设备漏料的情况,这可能是以下原因导致:1.管路堵塞:检查管路是否堵塞,如果是,需要清理管路。

2.测量误差:检查流量计和压力计是否准确,如果不准确,需要更换设备。

3.机械部件损坏:检查灌装机部件是否有损坏,如泵、管路等,如有需要及时更换。

问题三:设备报警全自动灌装机在运行过程中可能会发出报警,这组可能是以下原因导致:1.设备过热:如果设备过热,会自动报警,此时应该及时停机并检查设备散热系统。

2.过载:检查全自动灌装机是否过载,如是需要减少负荷。

3.控制器故障:检查控制器是否损坏,如是需要及时更换控制器。

问题四:设备灌装速度慢全自动灌装机在运行过程中可能会出现速度较慢的问题,这可能是以下原因导致:1.液体粘度大:如果灌装的液体粘度大,则灌装速度会慢,此时可以在设备管路上增加加热装置来降低液体粘度。

2.轴承损坏:如果轴承损坏,会导致灌装机转速下降,需要及时更换轴承。

3.电机故障:如果电机出现故障,也会导致速度降低,此时也需要更换电机。

综上所述,操作全自动灌装机时,可能会遇到一些问题,但只要注意日常维护,即可保证设备正常运行。

如果遇到问题无法解决,可以联系售后服务进行维修。

定量灌装机常见故障及处理方法

定量灌装机常见故障及处理方法

本资料由上海相宜机械有限公司小编收集整理,转载请注明:上海相宜机械有限公司

一、灌装机的灌装量不准:在灌装大规格物料时,料槽补料缺乏,形成液位不稳固。

处理方法:可加大补料量或重新关小灌料头上方球阀,重新设定灌装时间(加长灌料时间)减慢灌装速度去处理。

二、调剂数字拨码或单位后,时间不变更。

处理方法:这时封闭电源从新接通电源即可。

三、液位稳固,灌装量不正确:有杂物梗塞灌装通道,重要在料槽入口或在灌料嘴里。

处理方法:检查并清洁即可。

四、封闭后有滴漏:

1、可能是灌料嘴孔口破坏。

处理方法:可取出灌料嘴修整孔口,孔口的直径不能大于7.5mm。

修好孔径后在水磨砂纸上微微磨平孔口立体即可。

2、可能是灌装头内球阀破坏。

处理方法:需改换球阀。

五、碰触注料开关后不灌料,时光继电器数字指导LED不闪烁。

处理方法:注料开关破坏或时光继电器底座松动,改换同型号的注料开关或按紧时光继电器底座。

六、碰触注料开关后,时光继电器数字LED指导灯闪烁,但不灌料。

处理方法:先检查有无气压或气压能否过低,如气压符合请求(4—6Kg÷cm2),是电磁阀线圈破坏或气动阀芯被赃物卡住,拔去电源,关上板,用物旋动或按动相应电磁阀线圈旁的按钮,如阀门能换向举措,即示意电磁阀线圈破坏,如不能换向,则是阀门阀芯被卡逝世,可改换电磁阀线圈或合成阀门进行修复(须要电工或有气动知识的人才可进行合成或检讨)。

掌握高速灌装机常见问题,方能保证设备运行稳定

掌握高速灌装机常见问题,方能保证设备运行稳定在包装机市场上,高速灌装机是一种常见的设备,主要用于对易拉盖(或铝塑盖)直管瓶的灌装、上盖、封口,因此在保健品、医药等行业中应用广泛。

目前,市场上的高速灌装机噪音低、运行稳定、环保节能、具备超高性价比,且不少厂家可以提供定制服务,大大满足了用户的灌装需求。

近年来,随着老龄化加剧,人们消费水平不断提升,保健品、医药等行业快速发展,高速灌装机市场也得到良好的发展机遇。

目前市场上的高速灌装机产品种类丰富,各厂家产品各具特色,可以很好地满足国内市场的需求。

不过在选择高速灌装机时,用户也需要货比三家,切勿贪一时便宜,忽略厂家的信誉、设备质量等问题,以免在购置设备后不久出现故障频出,寿命过短等问题,影响正常生产,给企业的生产进度以及维修成本带来一定的影响。

另外,有高速灌装机制造厂家提醒,用户在对高速灌装机进行操作时,需要多加留心,防止问题的出现。

用户在坚持维护和正确使用高速灌装机的同时,也需要定期进行检测、调试。

只有这样灌装机才能保持健康稳定的工作。

那么,高速灌装机在运行过程中,常见的问题有哪些呢?该厂家技术人员作了简要的问题罗列和解决办法分享。

常见问题一,高速灌装机在关闭使用后,出现地漏的现象。

技术人员表示,倘若用户发现高速灌装机在完成生产后出现地漏现象,应该从以下方面进行操作。

先查看灌料嘴孔口损坏与否,可取出灌料嘴修整孔口,孔口的直径要小于7.5mm。

修好孔径后在水磨砂纸上轻轻磨平孔口平面即可。

再查看灌装头内球阀是否损坏,损坏要及更换球阀。

常见问题二,高速灌装机在开机后,曲柄不正常运转。

这种情况下应该怎么处理呢?技术人员给出了处理方案,即:灌装机上固定杆偏下,注射器推液时内外管顶牢,致使曲柄不能旋转,应旋松螺帽,将上固定杆向上移动适当位置后,将螺帽旋紧。

如果是注射器装配时造成内外管之间不清洁而卡牢,需拆下注射器清洗。

观察注液系统末装入轴承部位,如果其不能正常工作,需重装。

洗灌封常见故障及处理方法

灌装机常见故障处理※灌装设备常见故障:【不灌装】、【装量不稳定】、【不对号灌装】一、灌装机不灌药处理方法:①显示屏液位,检查储液缸是否有药。

②检查压缩空气压力是否正常。

③检查灌装隔膜阀时间设定对不对,如果不对调整灌装时间。

④检查PLC计时,或时间继电器是否有损坏,如是继电器坏,就更换继电器。

⑤如果上面的检查都是正常的,哪么就要检查光纤感应{光电开光}是否对应工位,如果光纤感应对应工位不正,那么就要调整工位。

(工位的调节方法:首先对正分盖盘,点动主机,把分盖拨盘的分盖口超出风道。

然后把灌装机的进瓶拨盘前的光纤感应,对应到手指的中间。

打开洗瓶机,机台正面面板,下面有个中号齿轮,有两个感应器也就是接近开关,然后对应到上面的铁片,分单双号。

)二、装量不稳定处理方法:①检查储液缸里的液面是否稳定,检查储液缸上面的液位感应器是否短路,如果是液位感应器坏就更换感应器。

②检查气动阀上面的气管是否有漏气,如果有漏气的更换气管。

③如果上面的都检查了,那么在检查一下储液缸里面有没有东西,如果有东西,那么把储液缸清理干净。

(储液缸上面有个硅胶垫,因为清场要把硅胶垫放在储液缸上面,通蒸汽做密封用,如果是操作工不小心,把硅胶垫拿了掉在储液)三、不对号灌装处理方法:①检查显示屏,查看灌装工位设定,是否准确。

②检查配电柜灌装时间续电器的线路有没有短路的,如果有短路的,哪么断开电路,排出故障。

③检查灌装机下面的电滑环是否有问题,如果是电滑环出了问题,哪么更换电滑环。

储液缸里面有药,但是显示屏上没有液位显示,说明液位感应器出了故障,检查液位感应器上面的线路是否脱落,断路,感应器是否损坏。

焊盖机常见故障※焊盖设备常见故障:【焊盖不紧及焊接错位】、【理盖斗盖子跟不上飞盖】、【加热板温度达不到】一、焊盖不紧及焊接错位处理方法:①加热板温度不够,调节加热板温度。

②加热板的上下高度没有调节好,调节加热板已焊盖机手指中间高度。

③手指交接不好,就是盖子已瓶{袋}口交接不好,调节夹瓶手指,把手指调节好,对正。

全自动灌装封尾机常见故障和解决方法

全自动灌装封尾机常见故障和解决方法全自动软管灌装封尾机采用的PLC控制人机对话界面,具有生产效率高、自动化程度高、节约用电、噪声小、操作方便、工作稳定等特点。

只需将两、三种不同颜色的膏体分别置于各自的储料桶内,软管置于管仓,开机后即可自动地逐步完成送管、压管、色标定位、彩条灌装、封口切尾、出管等整过程。

一、常见故障和解决方法。

1、瓶形星轮移位:松掉张力和顶线,拧紧后改正。

2、星轮移位:松掉星轮转动轴膨胀套,调节后拧紧。

3、翻盖:调节振动棒行程螺钉。

4、跟踪卡罩盖:空隙调节轨道。

5、急停:查看出口链条是否停止;查看安全门是不是因瓶子爆裂;查看封盖机是不是泄露;查看下盖轨道是不是有盖。

6、洗瓶机与星轮移位:调节和冲瓶机连接传动轴,拧紧后改正。

7、气缸活塞不工作时,应安全保障安全暂停电源开关被锁住,气源开关是不是启用,单向信号阀没有受损。

8、一种充填喷口假如阀体开度延缓现象或卡住,假如卡纸,就须重装阀元器件启用,如延缓的位置,节气门做好调节薄壁圆筒。

9、快装三通调节阀内有没有脏东西,有则清洁干净,快装三通调节阀及加注头管中有没有空气,如果有应尽可能减少或消除空气。

10、每一次调节数量后,立即松掉并锁住磁电源开关。

二、软管尾部压不严实软管灌装封尾机封尾不牢一般可尝试调节四个关系较大的参数:1、加热器温度一般软管灌装封尾机都会有一个温度显示器、两排温度,上排显示加热的温度数字,下排温度绿色显示。

是厂家出厂时设定好的,开机就可以一键操作。

软管灌装封尾机温度显示此温度是针对不同材质的软管设定,是经过多次尝试后确定的数字,不能随意变更的。

2、封尾夹板夹持压力一般软管灌装封尾机夹具咬合较好,压尾漂亮。

但是当夹具销子脱落后,夹具不能互相咬合,压尾不能正常压合,也会使软管漏液的。

3、气压压力一般都软管灌装封尾机都需要一个稳定的气压压力,这样可以使灌装机的灌装量稳定,压字深度稳定,封尾牢固,不会漏液。

4.力度或加热时间增加温度、夹持压力值可增加封尾牢度,这需要经过多次尝试后,确定封尾的牢固程度是否达到想要的数字,这个需要客观的确定,没有一个硬性的指标。

灌装封尾机出现的故障和解决方法

灌装封尾机出现的故障和解决方法一.灌装封尾机数量不稳定,怎么办?1.检查设备的进油钢丝软管与灌装机之间的连接处是否有泄漏。

如果这里有气泡,请用钢丝或钢丝钳拧紧,直到没有泄漏。

2.检查铜止回阀是否有污垢和颗粒。

3.检查气缸上的磁开关是否固定,注意不要用力过大。

4.更换气缸内的O型圈。

5.大多数设备使用流量计灌装机来检测流量计故障。

二.灌装封尾机型灌装口是如何漏水的?1.调整灌装机四个底角的螺丝,避免晃动。

2.检查灌装阀中是否有物料堵塞,如果有,请清洁。

三.如何调整食用灌装封尾机的灌装速度?1.检查入口压力是否正常。

否则,检查气路是否堵塞,空压机是否正常工作。

2.调整电磁阀消声器节流阀的调节螺丝,快速抽出,慢慢拧紧。

3.入口压力可调至0.4~0.5mpa。

4.检查灌装阀是否被污垢堵塞,是否清洗过。

四.灌装封尾机不出料的原因?1、速度节流阀和灌装间隔节流阀是不是封闭,节流阀不能封闭;2、快装三通控制阀内是不是有异物,如有,请整理,快装三通控制阀和灌装头的皮管内是不是有空气,如果有空气,尽量将空气削减或扫除;3、查看所有密封圈是不是损坏,如有损坏,请替换新的;4、灌装嘴阀芯是否有卡塞表象或延迟打开,如有卡塞,要把阀芯从头安装好方位。

如延迟打开,需调理薄型气缸节流阀;5、快装三通控制阀内上下紧缩螺旋弹簧的弹力,弹力过大止回阀会打不开;6、灌装速度是不是太快,调节灌装速度节流阀,下降灌装速度;7、一切的卡箍、皮管扣能否密封好,如有请修正;8、磁性开关不是是松动,每次调好量后请锁紧五、软管灌装封尾机注料不准该如何来处理?1、气压问题:在使用设备之前一定要先看一下使用说明,如果是初次使用出现类似问题,一般都是因为气压设定不准,只要将其调整好就可以恢复使用。

2、检查活塞杆:若设备已经使用了一段时间,出现了注料不准的情况,也要检查一下活塞杆。

如果其出现变形等问题,是需要将其更换掉才能够使用的。

3、检查密封圈:软管灌装封尾机的密封圈是属于比较容易损耗的,如果密封出现问题也会影响到注入的精准度。

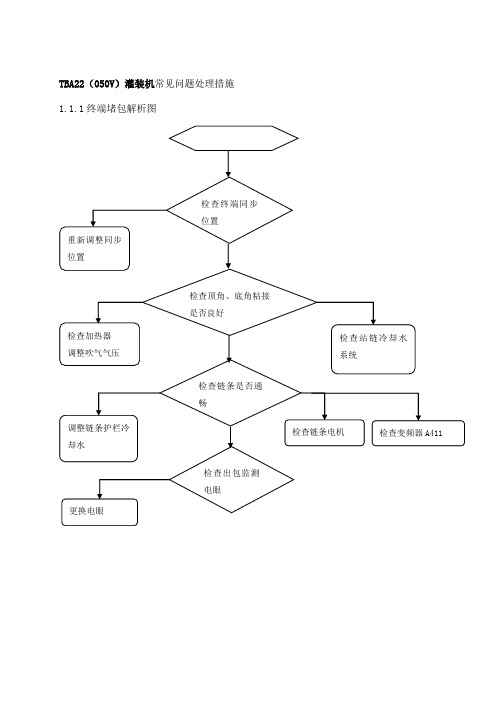

TBA22(050V)灌装机常见问题处理措施

TBA22(050V)灌装机常见问题处理措施1.1.1终端堵包解析图1.1.2图案校正解析图1.1.3横封报警解析图1.1.4滑槽堵包解析图1.1.5站链堵包解析图1.1.6液位不稳解析图1.1.2报警点总览序号 单元1 Alarms External Cleaning/CIP (外部清洗/CIP )2 Alarms CIP Supervision (CIP 监控)3 Alarms Strip Applicator (封条附贴器)4 Alarms Infeed System (包材供给系统)5 Alarms Superstructure (上部结构)6 Alarms Service Unit (伺服单元)7 Alarms Peroxide System (双氧水系统)8 Alarms Sterile System (无菌系统) 9Alarms Filling Equipment (灌注系统)1 234 5 679 10 111215 – Alarms Communication1381.1.2.1外部清洗/CIP序号 报警点 处理措施1Column cover cleaning position (上部结构外部清洗喷嘴位置报警)a. 检查、调整上部结构外部清洗喷嘴位置b. 检查电眼2 Draining pipe position (排水管位置报警)a. 将排水管装于正确位置b. 检查感应器B13503 Regulating valve open position (调节阀打开位置报警)检查感应器B1321 4 Bucket cleaning circuit cup position (清洗杯位置报警) a. 扣紧清洗杯卡环 b. 检查接触开关 5 Bucket not present in cleaning unit (填料管不在清洗单元) a. 安装下灌注管b. 检查接近开关 6C-valve positionC 阀位置报警检查感应器B1303123 45678 9101211141315161.1.2.2 CIP 监控10111 2 3124 5 6137 8 9序号报警点处理措施1 Water flow alarm(水流量报警) a.检查清洗泵是否打开b.请技术人员2 Water temperature alarm(水温报警) a.观察清洗机参数b.请技术人员3 Water concentration alarm(水浓度报警)未用4 Alkali flow alarm(碱流量报警) a.检查清洗泵是否打开b.请技术人员5 Alkali temperature alarm(碱温度报警) a.检查清洗泵是否打开b.请技术人员6 Alkali concentration alarm(碱浓度报警) a.观察电导率b.请技术人员7 Acid flow alarm(酸流量报警) a.检查清洗泵是否打开b.请技术人员1.1.2.3封条附贴器序号 报警点处理措施1Sealing, Strip applicator (贴条附贴器警报)a. 检查感应加热器前面的包材位置b. 检查高频发生器A74172 Strip not sealed inching(贴条密封缓动) 未用3 Strip pressure roller monitor (贴条压力轮监控)放下压力轮4 Strip motor inverter fault (贴条电机马达报警) 检查空开是否跳闸及请技术人员5 Strip applicator supply empty (贴条附贴器供料终结)准备一新贴条卷 6 Strip bobbin test failed (贴条供料卷测试失败) 重新安装贴条卷 7Strip monitor (贴条断裂监测)a. 检查监测感应器b. 进行手动贴条接合12144567981011561.1.2.4包材供应系统序号 报警点 处理措施1 Overload AC motor drive roller 3(3号滚筒驱动交流马达过载) a. 检查纸路 b. 检查变频器A412 2 Rotation monitor bar code ASU (自动接纸器条形码旋转监测器) a. 检查自动接纸器内纸路 b. 清洁电眼镜头3 Splice sequence interrupted ASU (自动接纸器接纸程序中断)进行手动接纸4 Make splice with new reel (准备新的纸卷) 准备新的纸卷5 Restart after interruption ASU (重新启动拼接程序)复位报警点,手动拼接包材6 Pack material ended and splice not prepared(包材未准备好拼接)a. 准备好包材纸卷b. 检查感应器 7 ASU paper web broken (纸路滚轮坏) 检查纸路滚轮 8Loop empty (纸环路走空)a. 检查纸路 1 2345 6789101112131415161.1.2.5上部结构序号报警点处理措施1 Squee gee roller position(挤压辊轮位置)检查感应器B15022 Splice guard error(接纸监护错误)检查感应器B1403设定3 Pendulum roller in top position(钟摆滚筒于最高位置)a.检查感应器B1113b.检查马达M1501c.检查挤压滚筒内轴承4 LS TPIH fault(纵封高频报警) a.检查纸管中心位置b.检查感应加热器位置5 Movable lover forming ring wrong position(可移动成下部成型环位置报警)a.检查机械结构是否卡死b.清洁轴套6 Label applicator supply(标签附贴器供料)未用7 Label applicator out of production(标签附贴器不在生产)未用8 Pendulum roller in low position(钟摆辊轮低位报警)拉纸重启12345 6 781.1.2.6伺服单元序号 报警点 处理措施1 Transient failure main supply (瞬时供电故障) 在下一次起动前,在Z2内更换损坏的电涌保护器2 Supervision supply voltage (供应电压监视)检查保险丝3 Temperature Electrical Cabinet (电柜温度) a. 关闭电柜所有门 b. 检查电柜冷却装置4 Program battery low (程序控制器电池电压低)a. 进行控制系统程序备份b. 更新电池5 Tripped Motor Overload Protection (马达过载保护开关跳闸)复位过载保护开关6 Water, circulating temperature (循环冷却水温度)a. 检查水温b. 检查测温头7Water circulating conductivity (循环检查进口冷却水123456789101112131.1.2.7双氧水系统序号报警点处理措施1 Peroxide bath level(H2O2槽液位) a.检查H2O2箱液位b.检查H2O2泵旋转2 Level probe fault H2O2 bath(H2O2浴槽液位探针故障)a.检查液位继电器输出迅号A301[=0]b.检查液位探头B12203 Peroxide bath low temperature(H2O2浴低温)检查H2O2水浴循环泵4 Water bath level(水浴槽液位)加满热水槽5 Water bath high temperature(水浴槽温度高)检查H2O2泵6 Spray container slow emptying(喷雾杯排出慢)调大喷雾压力7 Spray container slow filling(喷雾杯填充慢)检查双氧水泵及填充阀8 Peroxide tank low temperature(H2O2罐温度低)a.检查温度是否上升中b.检查保险丝F104.1059 Peroxide Tank high level in production(H2O2a.检查H2O2液位B1210.21 234 56789 101112131415161718192021222324 251.1.2.8无菌系统序号报警点处理措施1 Drive roller inverter fault(驱动滚轮马达过载)检查滚轮及空开是否跳闸2 Paper tube broken(包材拉断)检查纸路3 Aseptic chamber pressure(无菌仓压力报警) a.进行清洗及准备b.检查压力开关4 Bending roller monitor alarm(转向辊筒报警) a.检查滚轮转动是否灵活b.检查感应器5 Low temp aseptic chamber(无菌仓温度低) a.如设备停机超过5分钟,等待直至温度稳定b.如温度下降太低,检查预灭菌阀旁通位置设定6 Butterfly valve in wrong position(蝶阀位置报警) 检查电眼位置12345 -166 78 91011121314151.1.2.9灌注系统序号 报警点 处理措施1 Steam temperature out of range (C 阀温度超出范围)检查蒸汽压力 2 C-valve position (C 阀位置监测)a. 检查传感器B1303b. 进行清洗及准备 3 Steam C-valve temperature, Low (C 阀低温) 疏通疏水器 4 A-valve position (A 阀位置监测) 检查传感器B1301 5Level not OK (灌注液位不正常)a. 确定产品存在管道内b. 检查液位探头、接头c. 设定液位探头6 Regulating valve, leakage (调节阀泄漏报警) a. 检查阀薄膜 b. 进行清洗及准备7 NO PRODUCT (无产品)检查加工设备8Machine out of design (100 packages)(灌装机 a. 如设备不能40秒内找出图12345678 910 111213 14151.1.2.10夹爪单元序号 报警点处理措施1 DCS servo motor fault(伺服马达故障)a. 检查DMC 是否准备b. 如1=是,尝试重新启动2 DCS servo wrong home position(图案校正伺服马达零位置错误)检查零位置感应器 3 Greasing piston in wrong position(加油装置在错误位置)检查打油汽缸位置及感应器 4 Greasing stroke not completed(润滑系统报警) 加润滑油 5Jaw unit position changed(夹爪系统位置于灭菌步骤下被变更)a. 当设备于灭菌步骤下避免摇动夹爪系统b. 如夹爪系统不动检查角度编码器6 TS left jaws(左侧横封) a. 检查碳刷 b. 连接片及导电轨123456789101112131415 16171.1.2.11最终折角单元序号报警点处理措施1 Waste box Jam(废包仓卡死) 移除废包仓内废包2 FFU Home position fault(终端成形器零位置故障) a.检查零位置感应器b.检查马达驱动卡3 Check greasing flow FFU(终端润滑报警) 终端加油4 Flap heating bottom temperature(底部褶角加热器温度报警) a.检查喷雾咀是否有塑料或产品垢b.检查调压器压力设定c.如果温度=环境温度,检查保险丝5 Flap heating bottom temperature(底部褶角加热器温度报警) a.检查喷雾咀是否有塑料或产品垢b.检查调压器压力设定c.如果温度=环境温度,检查保123 4 5 6 78910111213 14 151.1.2.12安全防护右序号 报警点 处理措施1 Door guard aseptic chamber top(顶部无菌仓门开)关闭安全门复位 2 Door guard aseptic chamber, upper front(上部无菌仓门开)关闭安全门复位 3 Emergency stop, sterile air system(无菌系统急停按钮被按下)拔起急停按钮复位 4 Door guard aseptic chamber, lower front(下部无菌仓门开)关闭安全门复位 5 Emergency stop, Control cabinet(操制柜急停按钮被按下)拔起急停按钮复位 6 Emergency stop inside electrical cabinet(电气柜急停按钮被按下)拔起急停按钮复位 7Emergency stop, control panel(操作屏急停按拔起急停按钮复位1 2 34567891011121314 151.1.2.13安全防护左序号 报警点处理措施 1 Service switch jump to 0(关闭维修开关) 关闭维修开关 2 Safety relay not enabled(安全继电器未复位) 复位3 Emergency stop, aseptic chamber(无菌仓急停按钮被按下)拔起急停按钮复位4 Hatch under peroxide bath(双氧水槽底盖)检查安全开关重新安装底盖5 Door Guard Lower filling pipe Cleaning(清洗管路安全门开)关门,复位,重新启动清洗 6 Door guard bottom Superstructure(上部结构底部门开) 关门,复位 7 Door guard ASU left(ASU 右侧门开)关门,复位 8 Emergency stop, ASU Inside(ASU 外侧急停按钮被按下) 拔起急停按钮复位9 Emergency stop, bottom left(下部左侧急停按钮被按下) 拔起急停按钮复位 10Crank guard JUM(夹爪摇车柄报警)取下摇车柄12345678 9101112131.1.2.序号报警点处理措施1 SM LS-SA Generator not detected(纵封发生器未检测到) 检查连接处是否连接良好2 SM LS Power error(纵封电压功率错误) 检查高频发生器输出电压是否正确3 SM LS Phase error +(纵封相位错误) 检查碳刷、连接片、变压器4 SM LS Phase error -(纵封相位错误) 检查碳刷、连接片、变压器5 SM LS Phase shift too high(纵封相位变化太高) 检查碳刷、连接片、变压器、同轴电缆6 SM LS Impedance error +(纵封阻抗错误) 检查变压器、高频发生器1.1.2.15通讯序号报警点处理措施1 系统信息传递错误 a.重新启动TPOPb.检查连接线1.2包装完整性检查方法:手撕、渗透等1.3 不良事故案例分析。

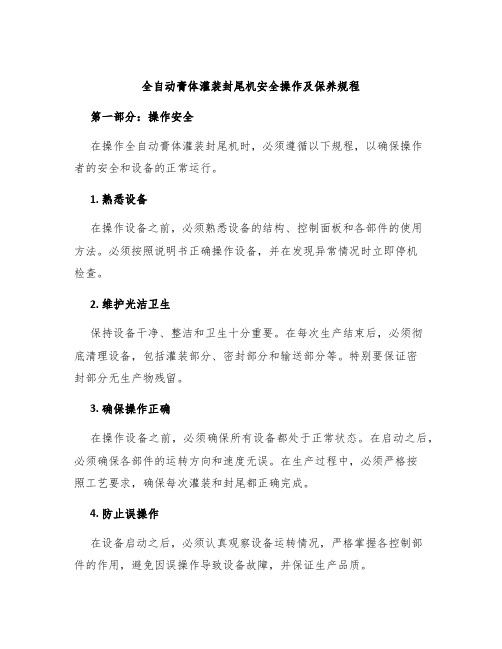

全自动膏体灌装封尾机安全操作及保养规程

全自动膏体灌装封尾机安全操作及保养规程第一部分:操作安全在操作全自动膏体灌装封尾机时,必须遵循以下规程,以确保操作者的安全和设备的正常运行。

1. 熟悉设备在操作设备之前,必须熟悉设备的结构、控制面板和各部件的使用方法。

必须按照说明书正确操作设备,并在发现异常情况时立即停机检查。

2. 维护光洁卫生保持设备干净、整洁和卫生十分重要。

在每次生产结束后,必须彻底清理设备,包括灌装部分、密封部分和输送部分等。

特别要保证密封部分无生产物残留。

3. 确保操作正确在操作设备之前,必须确保所有设备都处于正常状态。

在启动之后,必须确保各部件的运转方向和速度无误。

在生产过程中,必须严格按照工艺要求,确保每次灌装和封尾都正确完成。

4. 防止误操作在设备启动之后,必须认真观察设备运转情况,严格掌握各控制部件的作用,避免因误操作导致设备故障,并保证生产品质。

5. 排放废气在操作设备之前,必须确保设备通风系统畅通,否则会影响操作者的健康和设备的正常运作。

6. 禁止私自拆装设备如果发现设备有故障或其他问题,必须立即通知相关人员进行检查和维修。

禁止私自进行设备拆装,否则会影响设备的正常运转和操作者的安全。

第二部分:设备维护为了保证全自动膏体灌装封尾机的正常运行,必须按照以下规程进行日常保养。

1. 清洗清理设备每天生产结束后,必须对设备进行清洗和清理,包括灌装部分、密封部分、输送部分等,特别注意密封部分的清洗。

2. 定期维护设备不定期对设备进行全面维护和保养,特别要定期更换磨损部件,检查设备各种松动、磨损等情况,及时进行维修和更换。

3. 格外关注磨损部件设备磨损部件是影响设备正常运转和生产质量的重要因素,必须加以关注,及时更换。

在生产过程中,应经常检查各部件的磨损情况,及时更换磨损严重的部件。

4. 保证设备干燥设备部分有金属结构,必须保证设备的干燥,避免因潮湿导致设备损坏。

5. 严格按照生产要求生产在使用全自动膏体灌装封尾机时,必须严格按照生产要求进行生产,否则会影响生产品质并加重设备磨损。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

灌装封尾机常见的一些问题

就一些比较普遍存在的问题(不包括由于灌装封尾机本身低品质的原因造成的问题)进行一些分析。

首先,在分析出现的具体问题前须对设备进行如下的检测:

●检测灌装封尾机的实际运行速度是否与该规格的初始调试好的速度相同;

●检测LEISTER加热器是否处在开启位置;

●检测设备的压缩空气供气压力是否达到设备正常工作时候的压力要求;

●检测冷却水是否流通顺畅,并且冷却水的温度是否在设备要求的范围之内;

●检测灌装封尾机的灌装是否有滴膏的现象,尤其要确保膏体没有沾在管的内表壁上部;

●软管的内表面不要与任何东西相接触,以免软管内表壁受到污染;

●检测LEISTER加热器的进气是否正常

●检测加热器内部温度探测仪是否处在正确的位置

●检测加热头抽风装置工作是否正常

在进行完以上的初始检测以后,我们来分析一些灌装封尾机常见的具体问题:

现象1:出现左边现象1的时候通常是温度过高造成。

这个时候应该检测实际温度是否是该规格软管正常工作时候所需的温度。

温度显示器上的实际温度应该相对稳定于设定温度(正常偏差范围为1℃到3℃之间)。

现象2:出现下图所示的一边有耳朵的现象:首先检测加热头是否正确的放置在加热头巢内;然后再检测加热头与下面软管的垂直度。

一边有耳朵的现象的另外一种可能原因是两块夹尾板的平行度有偏差。

夹尾板平行度的偏差可以通过一个0.2到0.3毫米之间的垫片来进行检测(检测方式如左图例所示)现象3:封尾从软管中部开始裂开,出现这种现象为加热头尺寸不够,请更换大一些的加热头。

加热头大小的判断标准为将加热头插入软管内部,然后拔出,拔出时感觉有轻微的吸力。

现象4:在封尾防爆线下出现“眼袋”:这种情况的出现为加热头出气孔的高度不对,可按以下方式进行调整。

现象5:软管切尾尾部中间凹陷:出现这种问题通常是由于管杯的尺寸不对,软管在管杯内卡得太紧。

管杯大小的判断标准:软管应该在管杯内充分卡住,但是当夹尾时,管杯不应该影响到软管形状的自然变化。

以上列举的只是几种常见的封尾问题,灌装封尾机用户还得根据具体的情况来分析解决具体的问题。