QCM控制地图

质控图怎么看

表 7-2-1 Definitions of Tests 1 to 8 ............................................................................................................ 4

图 7-2-1 《休哈特—常规控制图》文件提供的八准则示意图 ................................................................ 4

图 7-1-3 表 7-1-1 图 7-1-4

过程三种不稳定(出控)示意图 .............................................................................................. 3

控制过程分布参数 µ 与σ 变动的 4 种对应状态 ..................................................................... 3 控制过程分布参数 µ 与σ 变动的 4 种对应状态图形 ............................................................. 4

图表目录

图 7-1-1 统计过程控制稳定与不稳定状态示意图 .................................................................................. 2

图 7-1-2 过程三种稳定状态示意图.......................................................................................................... 3

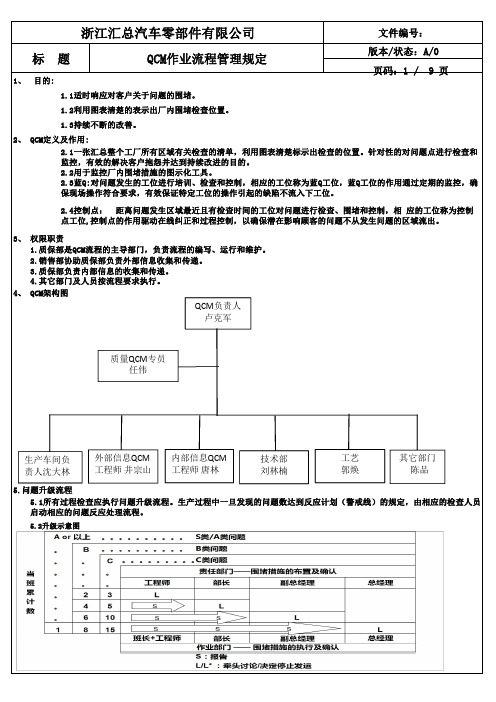

QCM作业流程

1、目的:1.1适时响应对客户关于问题的围堵。

1.2利用图表清楚的表示出厂内围堵检查位置。

1.3持续不断的改善。

2、QCM定义及作用:2.1一张汇总整个工厂所有区域有关检查的清单,利用图表清楚标示出检查的位置。

针对性的对问题点进行检查和监控,有效的解决客户抱怨并达到持续改进的目的。

2.2用于监控厂内围堵措施的图示化工具。

2.3蓝Q:对问题发生的工位进行培训、检查和控制,相应的工位称为蓝Q工位,蓝Q工位的作用通过定期的监控,确保现场操作符合要求,有效保证特定工位的操作引起的缺陷不流入下工位。

2.4控制点: 距离问题发生区域最近且有检查时间的工位对问题进行检查、围堵和控制,相 应的工位称为控制点工位,控制点的作用驱动在线纠正和过程控制,以确保潜在影响顾客的问题不从发生问题的区域流出。

3、权限职责1.质保部是QCM流程的主导部门,负责流程的编写、运行和维护。

2.销售部协助质保部负责外部信息收集和传递。

3.质保部负责内部信息的收集和传递。

4.其它部门及人员按流程要求执行。

4、QCM架构图5.问题升级流程5.1所有过程检查应执行问题升级流程。

生产过程中一旦发现的问题数达到反应计划(警戒线)的规定,由相应的检查人员启动相应的问题反应处理流程。

5.2升级示意图QCM 负责人卢克军质量QCM 专员任伟内部信息QCM 工程师 唐林外部信息QCM 工程师 井宗山生产车间负责人沈大林技术部刘林楠工艺郭焕其它部门 陈品浙江汇总气车零部件有限公司No Quality Disruptions 无质量中断Internal Quality Disruption (defined locally)内部质量中断(现场定义)Customer Quality Disruption (eg.客户质量中断(比如:质量停线、无法及时交付停线等)GMPT FLINT V-6Daily Quality Chart每日质量表LEGEND: 图例Month 月份Year 年份31292830212223242526271213141516171819202345678910111Green绿色Yellow 黄色Red 红色值得客户信赖的合作伙伴!GQP-029aWorthy ofcustomer trust partners !浙江汇总汽车零部件有限公司No Quality Disruptions 无质量中断Internal Quality Disruption (defined locally)内部质量中断(现场定义)Customer Quality Disruption (eg.客户质量中断(比如:质量停线、无法及时交付停线等)GMPT FLINT V-6Daily Quality Chart每日质量表LEGEND: 图例Month 月份Year 年份31292830212223242526271213141516171819202345678910111Green绿色Yellow 黄色Red 红色值得客户信赖的合作伙伴!GQP-029aWorthy ofcustomer trust partners !Q Blue Q编号:5、质量部下发的编号单一问题教程 Single Point Lesson蓝Q过程检查表编号:。

浙江大学控制系学院(系)校级第十四期SRTP学生立项评审

序号

学生立项负责人姓名

年级

项目名称

指导教师

姓名与职称

参与学生姓名

1

刘亮

09

城市供水管网污染反演定位

邵之江

教授

戎元臻

2

魏媛

09

基于红绿灯时间间隔对车流量影响的研究

叶炜

副研

杨祎

3

孔婧

09

空调环境下的室内自动换气系统设计

宋执环

教授

孙一凡

胡道宇

4

张光新

教授

刘彦良

陈义涛

14

葛梁

09

基于人数识别的空调节能前馈控制策略的研究

卢建刚

研究员

王凌鹏

刘洋

15

毛雪莹

09

基于QCM的C-反应蛋白传感器

李光

教授

无

16

赵冬琬

09

基于单目视觉的空间自由运动物体轨迹重建

褚健

教授

宋恒

孙榕鞠

17

刘舒雨

09

微型集成酶生物燃料电池的加工技术

张武明

副教授

马国凯

宋超

18

丁森科

09

09

基于压电材料的环境振动能量收集系统

杨秦敏

郭思琪

周赛琼

交网络机理的短信息监控平台开发

吴明光

陈达奇

14

林世栋

09

安全驾驶系统

张宏建

杨祎

王闾威

15

王岚

09

电机转矩测量小型监测系统开发

黄平捷

谢若辰

蒋晨

16

宋思博

09

机器人套装接口开发

长安汽车STA相关英文缩写及简称汇总

1. CA-SIP长安供应商质量提升流程Chang AnSupplier Improvement process2. STA 供应商技术支持 Supplier Technical Assitance3. PPM:零部件百万分之不合格品率 Parts Per Million4. R/1000 售后市场每千台车的维修频次5. CR:记录质量问题的文档 Concern Responses Report6. QR:记录供应商责任的质量拒收文档 Quality Reject7. LQR:新品(投产)质量拒收文档 Launch Quality Reject8. QCM:质量确认地图 Quality Conformation Mapping9. IQS:进货质量信息系统 Incoming Quality System10. Tip-Level:问题升级警戒线11. CA:长安制造过程引起的质量问题12. IL:长安内部物流引起的质量问题 Internal logistics13. SI:供应商相关的质量问题14. PD:产品开发15. AE:车间工艺16. ICA:临时措施17. PCA:永久措施18. 8D: 解决问题的八个步骤的自定义的质量问题报告 8 Discipline19. VRT 变差减小小组 Variability Reduction Team20. PSW 零件提交保证书21. PPAP 生产件批准程序 Production Parts Approval Process22. APQP 先期产品质量策划 Advanced Product Quality Planning23. FMEA 失效模式及后果分析 Failure Mode and Effects Analysis24. MSA 测量系统分析 Measurement System Analysis25. SPC 过程控制统计 Statistical Process Control26. CCC 中国强制认证 China Compulsory Certification27. COP 产品生产一致性 Conformity of Production28. COC 生产一致性证书 Conformity of certification29. PVT 负责市场及综合性质量问题小组/小批量过程测验30. FTT 一次校验合格率31. CCPS 中国长安精益生产管理体系 China Changan Production System32. AUDIT 新型质量检验方法(站在消费者立场)AUDIT是德国叫法,美国叫CSA,日本叫QLA33. IE 工业工程 Industrial Engineering34.长安责任(CA)——质量问题(CR)代码长安内部物流(IL)——质量问题(CR)代码供应商相关(SI)——质量问题(CR)代码错误的问题记录(ECR)——CR取消时的代码供应商设计(FF)——质量拒收(QR)代码供应商制造(NP)——质量拒收(QR)代码零部件状态不符(MN)——质量拒收(QR)代码供应商物流(SL)——质量拒收(QR)代码错误的质量拒收(EQR)——QR取消时的代码。

QIP中QCM资料介绍

为“常规检查项”固化成检查工艺后关闭临时控制点。

一、典型QCM控制点概述

全部质量问题产生是基于:零件、加工、设计环节的缺陷,因此全部质量问 题均可通过加工及加工前的过程识别进行控制、围堵。 控制问题流出,现有两种工具:CP控制点、蓝Q控制点。 CP控制点

针对非单一加工类问题,但是能够在加工

过程中进行识别的缺陷进行拒收的控制点。 注意: • • • 1、控制点使用既可针对外部顾客,也可针对内部顾客; 2、设立控制点时必需确保检查员、作业员的工作量没有过大; 3、 图表必需有管理者定期回顾,同时有新问题时必需及时更新

针对具体操作,向操作者展示正确的操作和错误的操作。指导操作者按 正确的操作进行工作。

说明: (1)蓝Q的应用范围为典型的操作执行类问题。 (2)在问题发生的工位/区域对问题进行检查围堵和控制,相应的工位称为BLUE Q。 (3)建立的目的是为了纠正由错误的操作引起后续高昂返修成本的过程。通过定期实施检查确保操作者按正确的操作实施, 并生产出合格产品。

(2)控制点执行TIP LEVEL流程.控制点实施过程中,一旦发现的问题数达到反应计划(警戒线)的规定, 由相应的检查人员启动实施相应的问题反应处理流程。 每周周会通报状态;

(1)控制点需要工艺工程师审核 (手写签字)。有了长久措施以后,需要更新长久措施和时间在控制点表格 上面。长久措施之后连续30个工作日无问题发生才可以关闭;

1.所有的检查/检验人员须知晓检查/检验项目 的要求,有适当的方法检验所有的控制项目, 并且被确认有能力实施检查/检验。 2.制作该表核心要素:警戒线及联系人、问题 描述、检查标准及方法

蓝Q控制点

针对加工过程不符合工艺标准而导致的问题缺

陷,进行加工要素点的明确和控制类的控制点。

CA-QIP介绍

CA-QIP介绍

CHANGAN Quality Improve Process

长安汽车

2015年3月(第Ⅰ版)

CQIS系统

信息流

CA-QIP介绍

质量数据

PJO 严重安全故障 判定指南 召回、FSA、 TSB流程

工具与

ECB、EVB和 顾客柏拉图

流程

CA-QIP 系列课程

组织

行动步骤: 1、建立长安汽车与供应商信息接口,收集质量信息(PPM、R/1000、ECB、三包信息等主要顾客抱怨信息); 2、建立供应商内部过程质量和二级供应商质量信息接口,收集质量信息; 3、设立信息中心,确定各类信息的传递方式,如:看板、邮件、短信等等,通过信息流矩阵进行管理。

信息流矩阵

信息传递流程图

08

07

缺乏有力的激励

CA-QIP目标

长安汽车供应商CA-QIP目标 质量提升目标:PPM同比下降50%,R/1000同比下降50%

分享

压力

动力

目标与顾客需求

顾客的难题就是我们的课题!

R/1000

必备需求

PPM

TGW

单向需求

“顾客是上帝”,如果不能清楚地知晓顾客的需求,是没办法令顾客满意的, 更谈不上“上帝”的感觉了。

目标分解

供应商全员目标

CCC 产品 电动窗开关 车型 S101 产品 电动窗开关 空调控制器 顶灯总成 组合开关 小开关 故障 继电器问题 PCB腐蚀问题 导电橡胶行程问题 导电橡胶异物问题 锁窗卡滞问题 三极管问题 IC连锡问题 组长 周小义 周开宁 刘钧 左大君 尹登森 C/1000 目标 VFG:售后整改小组 推进科 生产 技术 周小义 李云胜 袁刚 周开宁 李云胜 李彬彬 刘钧 叶卫 左大君 贺威 王攀 尹登森 叶卫 幸伟 IQC 陈侠 陈侠 陈侠 陈侠 陈侠 销售 张杰 张杰 张杰 张杰 张杰 采购 汤文丽 汤文丽 汤文丽 汤文丽 汤文丽 项目 李华 李华 李华 李华 李华 质量 工装设备 塑胶部 许大英 程刚 陈一建 李佳 程刚 陈一建 蔡霞 程刚 陈一建 叶琴 程刚 陈一建 蔡霞 程刚 陈一建 责任分担 陈侠 李华 许大英 陈泽友 陈泽友 汤文丽 邓振华 雷星 杨清仙 周小义 雷星

QC七大手法-管制图

作成:陈钜升一、何谓管制图所谓管制图,是一种以实际产品质量特性与根据过去经验所判明的制程能力的管制界限比较,而以时间顺序用图形来表示者。

所以,一般管制图纵轴为制品的质量特性,以制程变化的数据为分度;横轴为制品的群体号码,或制造年月日等,以时间顺序、制造顺序,将点绘在图上。

二、管制图与常态分配在生产过程中,如仅有偶然的变动时,任何产品之质量特性均可构成一分配,此等配有其平均数及标准差,在平均数加减三个标准差范围以外之点极少。

因此,通常都以平均数加减三个标准差作为管制上限与管制下限,此即萧华特博士所创的3δ法。

管制图是以3个标准差为基础,换言之,只要群体是常态分配,从此群体抽样时,每10000个当中,即有27个会跑出±3δ之外,亦即每1000次中,约有3次机会超出±3δ范围,此3次是偶然机会跑出界限的,不予计较。

常态分配之平均值为μ,标准差为δ,其数据之分配情形如下:管制图之管制界限是将分配图形90度移转,在平均值处作成管制中心线(CL),在平均值加三个标准差处作成管制上限制(UCL);在平均值减三个标准差处作成管制下限(LCL)。

0.27%99.73%μ±3δ 1.00%99.00%μ±2.58δ 4.55%95.45%μ±2δ 5.00%95.00%μ±1.96δ31.74%68.26%μ±J δ50.00%50.00%μ±0.67δ在外之或然率在内之或然率μ±κδ抽取样本→进行检验→将结果画制于管制图→再从管制图来判定工程是否正常:三、管制图的实施循环抽取样本检验将结果绘管制图制程异常原因分析对策措施制程正常制程是否正常判别NO Yes四、管制图的分类依数据之性质来分类:(1)计量值管制图:所谓计量值管制图是指管制图所依据之数据均属于由量具实际量测而得。

如长度、重量、成分等特性。

(2)计数值管制图:所谓数值管制图是指管制图所依据之数据均属于以单位计数者。

质量工具QCM

注意变化点

给围堵提供支持并作为持续改进的输入

7

围堵——不传递缺陷

问题严重度分类 AUDIT分值 问题类型 AUDIT反应 特别行动 车辆状态 致命 300 安全/法规问题 停止评审,通知领导, 质管处,车间主任 通知质管处扣车,问题 记录 停止发运 1.立即采取围堵和控制 ,提供车辆截止号 2.根据生产日期,排查 全厂相关所有车辆 3.立即整改,问题纳入 QTM表跟踪 A 80 非常令人不安 停止评审,通知领导, 质管处,车间主任 通知质管处扣车,问题 记录 停止发运 1.立即采取围堵和控制 ,提供车辆截止号 2.排查该流水号前后各 50辆车 3.排查中发现相同问题 则全厂排查 4.立即整改,问题纳入 QTM表跟踪 B 40 令人不安,对三包有潜 在影响 继续评审,在完成评审 后通知领导层 通知质管处扣车,问题 记录 维修问题 1.功能性问题:排查当 班下线50辆车 2.外观性问题:排查当 班下线30辆车 3.排查中发现相同问题 则排查当班所有车辆, 必要时全厂排查 4.采取控制措施使分值 降为20分或0分;实施整 改措施 C 20 需要改进 继续评审 —— 绝大多数不需要维修 由管理层评估后决定

对策

• 应对计划

• 报警和升级程序 • 问题解决

工程要求描述

按照工程需求执行

过程输出和工程需求对比

报告——不隐瞒缺陷

前馈/反馈

A工位 供应商 B工位 我们 C工位 客户

• 在B工位发现A工位制造的 缺陷 • 问题解决方法

• • • •

从B工位流到C工位的缺陷 B工位的临时措施 工艺和产品变化 问题解决情况

快 速 行 动 全 面 围 堵

车辆 控制

问题 围堵 实施 跟踪

未售

QCM培训课件

qcm培训课件xx年xx月xx日•qcm考试简介•qcm考试内容及考试策略•qcm培训内容及培训计划•qcm考试报名及考试流程目•qcm考试难点解析及练习题•qcm职业发展及前景展望录01 qcm考试简介QuickCertain Measure (QCM) 是一种以客观题形式为主的软件测试技能评估标准。

QCM 测试系统由工业和信息化部软件与集成电路促进中心(CSIP)联合国内众多软件测试知名企业和专家,在借鉴国际上主流的测试理论框架和测试模型的基础上,结合国内软件测试现状共同研发而成。

qcm是什么培养软件测试从业人员的理论知识和技能水平。

提高软件测试工程师的综合素质和竞争力。

推动软件测试行业的发展和规范化。

qcm考试的目的qcm考试的对象及要求具备一定软件测试理论和实践经验的人员。

从事软件测试工作的专业人员。

具备基本的计算机操作能力和英语阅读能力。

熟悉软件测试流程、方法和规范的人员。

02qcm考试内容及考试策略1 2 3涵盖了数学和物理学的基本概念和原理,包括代数、几何、概率与统计、光学、电磁学、力学和热力学等方面的知识。

数学和物理知识涉及化学基础知识,如物质分类与性质、化学反应类型与原理、化学分析、实验操作与安全等方面的知识。

化学概念与技术包括计算机硬件与软件基础、操作系统、程序设计语言、算法与数据结构、数据库等方面的知识。

计算机基础与编程在备考期间,考生应该熟悉qcm考试的格式和题型,了解每种题型的答题方法和技巧。

熟悉考试格式和题型考生应该根据自己的实际情况,制定详细的学习计划,合理分配时间和精力,确保在备考期间全面掌握知识点。

制定学习计划通过多做模拟题,可以熟悉考试难度和出题方式,同时也可以针对自己的薄弱环节进行有针对性的训练。

多做模拟题qcm考试涉及的知识面比较广,考生应该在备考期间注重复习,及时梳理已学的知识点,查漏补缺。

注重复习提前了解考试要求在考试前,考生应该提前了解考试要求,特别是对于携带物品和穿着等方面的要求,避免因不符合要求而影响考试成绩。

QCM控制地图

MF513系列

装配倒档空转 齿轮等零件

1、涂胶完成后操作者100%检查涂胶质量,发现断胶,涂胶轨迹不正 确等异常立即隔离。 2、 倒档空转齿轮装配后检查是否转动灵活、无卡滞

MF512/513/ 515

MF513系列

合箱,装进、 放油塞 装合箱螺栓和 离合器支撑螺 栓 装配倒车灯开 关等零件 装密珠轴承等 零件

MF513系列

刻字

MF513系列

装配右箱油封 、中间轴轴承 外圈

1、装配前检查各零件状态,清洁度 2、检查工装辅具无明显划手的飞边、毛刺 3、检查右箱油封孔粗糙度度以及飞边毛刺,孔口是否有倒角,不合格 MF512/513/ 不允许装配 4、油封压装后检查是否有剪切,用量具每50件抽 515 检一件油封压装深度 5、100%目测中间轴轴承外圈压装后不高于箱体轴承孔端面为合格 1、检查差速器螺栓,行星齿轮轴卡圈有无色标 MF512/513/ 2、在空档位置时轴系转动灵活、无卡滞 515 3、检查中间轴锁紧螺母是否装配到位,确认后作贯穿性色标,每50台 抽检一台中间轴锁紧螺母扭力并作好记录 班前用标定件标定一次设备,合格后方可进行生产 MF512/513/ 515

MF513系列

已删除检查项目 工位 日期 检查项目 VRT 来源 变速器状态

MF513系列

MF513系列

MF513系列

放油 检验

1、检查外观:①外表清洁、无损坏②外露件无漏装、错装③检查外围 MF512/513/ 件色标④所有螺纹孔、通孔无杂质 515 2、检查量具是否损坏,是否在有效期内

MF513系列

新增检查项目 工位 日期 检查项目

倒车灯通断检测方法为先按倒档模式按钮,使检测系统处于倒档检测 模式,变速器档位为空挡状态,观察倒档指示灯是否为熄灭状态,如 为熄灭状态为合格,然后变速器挂倒档,观察倒档指示灯是否为点亮 状态,如为点亮状态为合格。发现有倒车灯常亮状态立即隔离

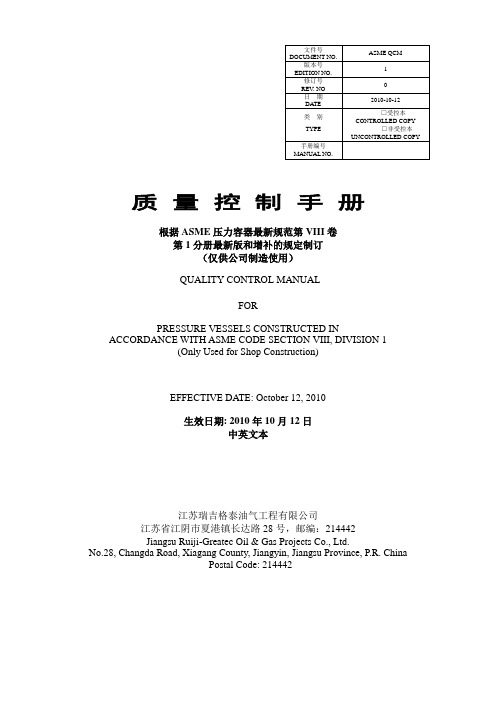

ASME质量手册2010-10-12

质量控制手册根据ASME压力容器最新规范第VIII卷第1分册最新版和增补的规定制订(仅供公司制造使用)QUALITY CONTROL MANUALFORPRESSURE VESSELS CONSTRUCTED INACCORDANCE WITH ASME CODE SECTION VIII, DIVISION 1(Only Used for Shop Construction)EFFECTIVE DATE: October 12, 2010生效日期: 2010年10月12日中英文本江苏瑞吉格泰油气工程有限公司江苏省江阴市夏港镇长达路28号,邮编:214442Jiangsu Ruiji-Greatec Oil & Gas Projects Co., Ltd.No.28, Changda Road, Xiagang County, Jiangyin, Jiangsu Province, P.R. ChinaPostal Code: 2144421 范围1.组织机构1对客户技术要求的审查1.材料请购单7库存材料的使用1总则3.最终压力试验1.不一致品是指任何与规范适用条款,6.4由检验员通知车间班长按不一致品处理通知单4.1焊接工程师须准备试件和焊接材料,1.总则1.总则4.检验和试验表Table 10-1计量周期表CALIBRATION PERIOD LIST*National authorized calibration organization or equipment manufacturer with license. 国家授权的计量机构或获得授权的设备制造商。

**NIST: 美国国家标准技术研究院National Institute of Standard and Technology1.记录的识别1.权限FORM1-1(Ed./Rev.: 1/0)规范增补阅读核对表CODE EDITION/ADDENDA REVIEW CHECK LISTASME规范章节版本增补ASME CODE SECTION: EDITION ADDENDA经审阅以上规范增补后发现,下列规范条款影响质控体系,因而质控手册或规程/文件需要修改以符合规范要求。

《图表解质量管理QC改善活动与QC七大工具应用》笔记

《图表解质量管理QC改善活动与QC七大工具应用》阅读随笔目录一、前言 (2)1.1 质量管理的重要性 (3)1.2 QC改善活动的意义 (4)1.3 QC七大工具的应用价值 (5)二、QC改善活动的基础知识 (7)2.1 什么是QC改善活动 (8)2.2 QC改善活动的目标 (9)2.3 QC改善活动的步骤 (10)三、QC七大工具的介绍与应用 (12)3.1 查检表 (13)3.1.1 查检表的种类与应用场景 (14)3.1.2 如何有效地使用查检表 (15)3.2 层别法 (16)3.2.1 层别法的原理与步骤 (17)3.2.2 如何正确地运用层别法 (19)3.3 柏拉图 (20)3.3.1 柏拉图的原理与制作方法 (22)3.3.2 如何利用柏拉图进行问题分析 (23)3.4 因果图 (25)3.4.1 因果图的原理与制作步骤 (25)3.4.2 如何通过因果图找到问题的根本原因 (27)3.5 直方图 (28)3.5.1 直方图的原理与制作方法 (30)3.5.2 如何利用直方图进行数据分布分析 (31)3.6 控制图 (32)3.6.1 控制图的原理与制作方法 (33)3.6.2 如何利用控制图进行过程控制 (34)四、实践与案例分析 (36)4.1 QC改善活动实例 (37)4.2 QC七大工具在实际工作中的应用案例 (38)五、总结与展望 (41)5.1 本次阅读的收获 (42)5.2 对未来质量管理的展望 (43)一、前言在当今竞争激烈的市场环境中,企业要想立足并持续发展,必须不断提高产品质量和服务水平。

为了实现这一目标,质量管理QC (Quality Control)工作就显得至关重要。

而QC改善活动与QC七大工具的应用是质量管理的核心内容。

本书以图表解的形式,详细介绍了QC改善活动与QC七大工具的应用方法,帮助读者更好地理解和运用这些工具,从而提高企业的质量管理水平。

在阅读这本书之前,我们先来了解一下什么是QC改善活动。

QCM培训课件

质量管理矩阵应用案例

要点一

总结词

质量管理矩阵是一种工具,用于分析产品质量与生产 过程中各种因素之间的关系,以便找出问题的根源并 采取措施。

要点二

详细描述

质量管理矩阵通常由表格形式呈现,其中行代表各种 因素或变量,列代表产品或过程的不同方面。通过填 写矩阵中的每个单元格,可以显示每个因素对产品质 量的潜在影响。通过分析矩阵中的数据,可以找出关 键因素并采取措施进行改进。质量管理矩阵可以帮助 企业系统地思考问题,避免遗漏重要因素,提高解决 问题的效率。

特点

质量管理圈模型强调团队 合作和全员参与,通过不 断改进和优化来提高组织 的质量水平。

质量管理矩阵模型

定义

质量管理矩阵模型是一种 将质量管理过程和资源进 行规划、协调和控制的工 具。

组成

质量管理矩阵模型包括质 量规划矩阵、质量协调矩 阵和质量控制矩阵。

特点

质量管理矩阵模型通过将 质量管理过程和资源进行 整合和优化,提高组织的 质量管理效率和效果。

05

QCM实践建议

如何运用QCM进行质量管理

定义质量标准

在开始QCM实践之前,需要明确质量 标准和期望结果,以确保整个团队对 质量的定义和期望达成共识。

01

02

收集数据

使用QCM方法收集与质量相关的数据 ,以便进行后续分析和改进。

03

分析数据

对收集到的数据进行深入分析,识别 出影响质量的关键因素和潜在问题。

QCM的发展历程

起源

在20世纪20年代,质量控制图被首 次提出,用于工业生产过程中的质量 控制。

发展

在20世纪40年代和50年代,统计过 程控制(SPC)理论逐渐形成,质量控 制图成为其核心工具之一。

QC七大手法基础教程-控制图

控制图1、概念控制图又叫做管制图,是用于分析和判断工序是否处于稳定状态所使用的带有控制界限的一种工序管理图。

控制图是一种对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图,图上有中心线(CL )、上控制线(UCL )、下控制线(LCL ),并有按时间顺序抽取的样本计量值的描点序列。

控制图主要用于:过程分析及过程控制。

图1表示了控制图的基本形状:2、原理控制图的作图原理被称为“3σ原理”,或“千分之三法则"。

根据统计学可以知晓,如果过程受控,数据的分布将呈钟形正态分布,位于“μ±3σ”区域间的数据占据了总数据的99。

73%,位于此区域之外的数据占据总数据的0.27%(约千分之三,上、下界限外各占0.135%),因此,在正常生产过程中,出现不良品的概率只有千分之三,所以我们一般将它忽略不计(认为不可能发生),如果一旦发生,就意味着出现了异常波动。

μ:中心线,记为CL,用实线表示; μ+3σ:上界线,记为UCL,用虚线表示; μ-3σ:下界线,记为LCL ,用虚线表示。

3、控制图的种类①、计量值控制图:控制图所依据的数据均属于由量具实际测量而得。

A R Chart ); B Chart );C Chart);D 、单值控制图(X Chart );②、计数值控制图:控制图所依据的数据均属于以计数值(如:不良品率、不良数、缺点数、件数等).A 、不良率控制图(P Chart );质 量 特 性 数 据B、不良数控制图(Pn Chart);C、缺点数控制图(C Chart);D、单位缺点数控制图(U Chart)。

4、控制图的用途根据控制图在实际生产过程中的运用,可以将其分为分析用控制图、控制用控制图:①、分析用控制图(先有数据,后有控制界限):用于制程品质分析用,如:决定方针、制程解析、制程能力研究、制程管制之准备。

分析用控制图的主要目的是:(1)分析生产过程是否处于稳态。

CA-QIP手册-V2 1 1(第一版FINAL修正1.0) -140226

R

T

R

R

R

R

R

R

R

R

R

R

VRT 售后服务 每天 30' ★ ★ ★ R

T

R

R

R

R

R

R

R

R

R

R

QC科

/

每天 2H ★ ★

R

R

T

R

R

R

R

R

R

R

QC科

/

每天 2H ★ ★

R

R

T

R

R

R

R

R

R

R

试验中心 /

每周 8H

★

R

R

R

R

R

T

R

R

R

R

R

试验中心 /

每周 8H

★

R

R

R

R

R

T

R

R

R

R

R

试验中心 /

每周 8H ★ ★

~3~

质量提升流程

第三章 组织机构建立

第一节:组织机构图

长安跨部门团队: STA:陈东 郭扬 李申科 质管处:曾令柬 王伟

VRT:温慧波 冯伟

组长:张晓明 副组长:胡军

重庆大明执行组长:金晓泽 专职推进团队:推进科

数据 吕莎莎 马静

质量 雷祥燕 李佳 陈侠 金光勇 余洪

工艺 汪国超 刘钧 严真均

技术 李永兴 陈一建

CA-QIP 供应商导入手册

(第一版)

重庆长安汽车股份有限公司 重庆市大明汽车电器有限公司

CA‐QIP

长安目标:

PPM在2013年基础上降50% R/1000@3MIS在2013年基础上降50%

GeoMap使用教程

2

目录

5.17 直角网格 ....................................................................................................... 103 5.18 图例框 .........................................................................................5.19 图框 ............................................................................................................... 115 5.20 地名 ............................................................................................................... 124 5.21 井位 ..........

天线模块QC质量管制图

随机

2H

目视

《FQC检验日报表》

C

D

B

C

A

B

C

10

成品测试

专用测试架

1.性能测试

2.外观检验n

3.包装检验

1.测试产品读写距离≥6cm;频率测试为13.56Mhz±0.2Mhz;

2.产品表面干净,无破损划伤现象;

3.包装方式、数量、包材规格均与规定相符;

测试架

抽样水准

即时

测试

目视

《QA检验报告》

深圳方卡科技股份有限公司

GT3-SST001-B天线模块QC质量管制图□原型打样□试产□量产

产品名称

GT3-SST001

产品规格

连接模块

芯片

组配用料

邦定IC/PCBA

工艺流程

设备工具

流程图

品质特征

品质管理

序号

流程

控制项目

品质管制重要状态、最终品质要求

检测依据

检测设备

检验数量

检验频率

检验方法

表单记录

控制重点

1.冲切过程中不可压坏元器件或PCB;

2.冲切后产品边缘整齐,无破裂分层;

3.冲切效果及大小与产品规格相符;

目视

随机

2H

目视

《IPQC巡检记录表》

C

D

B

C

A

B

9

包装

手动

1.包材规格

2.包装方式

1.包装所用各种包材规格型号须与BOM、订单相符;

2.包装方式与客户要求、工艺流程相符;

3.不可有短装现象;

2.无桥连、拉尖、虚焊、浮高等焊锡不良;

3.元器件贴装后部件总高度在规格范围内;

zdm软件地形图处理

zdm软件地形图处理基础篇ZDM 地形图处理图形上代表地形的实体主要有等高线,高程点。

由于地形图是采用不同软件生成的,高程点会采用不同的实体,如有点(point)块(insert)圆(circle)等。

另外在制作地形图时免不了错误,如等高线、高程点的高程值不对,有重线或重点(在水平投影看似是一条等高线,高程点,实际重合有多个不同高程的等高线、高程点)。

Zdm软件的地形图处理就是纠正这些错误,并把等高线高程点合并为一层,并把高程点改成“圆”统一格式。

其目的是为使用zdm软件getz命令,该命令可以在任意处,根据周围的高程点,通过插值方式获得新的高程点,从而可使用zdm切剖面,土地平整的土方计算等功能。

详见本文第10节。

地形图处理是zdm软件的基础功能之一。

一般地形图处理采用1节的chgc命令和2节的ch_el命令选项2的就可以了。

除了上述常用的处理功能,zdm软件还有对陡坎的处理,对水深点处理为高程点,地形图高程点展点,生成等高线,稀疏高程点,地形图拼接,及辅助工具等。

地形图处理的好坏直接影响后续的工作能否使用好zdm软件。

另外,处理好的地形图你还可以用于其他三维软件进行准确的建模。

应该指出的是,对地形图的处理会花费一定的时间,我们建议对一个项目指定一个人专门去处理,处理完了交给大家使用,这样会提高效率保证质量。

1 消除地形重线、重点,高程点改园、合并图层命令:chgc功能: 选择等高线、高程点,程序自动关闭等高线、高程点外所有层,搜索重线、重点,若搜索到,程序将重线、重点置于屏幕中间,用户确认后将错误的等高线、高程点删除。

同时程序自动将等高线、高程点,合并在一层。

将高程点改为圆表示。

可选择要修改的异常高程,缺省项,输入要乘的系数,如输入0则可将要修改的高程的实体的高程全部改为0。

选择逐个修改,程序将要修改的高程拉到屏幕中间,可以输入正确的高程(可选择周围的等高线来确定要输入的高程值),逐个修改错误的高程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MF513系列

轴类组件装配

MF513系列

垫片测 封,打条形码

1、操作者对条形码的内容和粘贴位置进行确认 2、检查工装辅具无明显划手的飞边、毛刺 3、检查右箱油封孔粗糙度度以及飞边毛刺,孔口是否有倒角,不合格 不允许装配 MF512/513/ 515 4、油封压装后检查是否有剪切,用量具每50件抽检一件油封压装深度 5、100%目测中间轴轴承外圈压装后不高于箱体轴承孔端面为合格 6、垫片必须复检合格后才允许使用

MF513系列

MF513系列

吊装转线

MF513系列

总成磨合

综合检验

1、一、二档磨合用中速(输入转速1500~2000转),三、四、五档磨 合用高速(输入转速2000到2500转),各前进挡要求各档磨合15次, MF512/513/ 手动磨合时要求进档柔和,挂档到位,无冲击; 515 2、在磨合过程中间出现打齿、冒烟的变速器总成要求标识、隔离,然 后由相关技术人员开箱分析。 1、各档应无异常噪音。 2、检查各档换档应灵活、无卡滞、无乱档、无跳档,换档换位操作无 异常,换位清楚,摘档后回位有力。 3、换档时可从倒档换至五档,不能从五档到倒档。 MF512/513/ 4、倒车灯通断检测方法为先按倒档模式按钮,使检测系统处于倒档检 515 测模式,变速器档位为空挡状态,观察倒档指示灯是否为熄灭状态, 如为熄灭状态为合格,然后变速器挂倒档,观察倒档指示灯是否为点 亮状态,如为点亮状态为合格。发现有倒车灯常亮状态立即隔离 5、交验前检查倒车灯线插头铜片无变形,弯曲。 1、用扭力扳手100%拧紧该工序螺栓,打扭力后后作色标 2、残余油量要求 ≤100ml,每周检测一次残油余量(放油后放置2小 时后检测),并作好记录 MF512/513/ 515

MF513系列

刻字

MF513系列

装配右箱油封 、中间轴轴承 外圈

1、装配前检查各零件状态,清洁度 2、检查工装辅具无明显划手的飞边、毛刺 3、检查右箱油封孔粗糙度度以及飞边毛刺,孔口是否有倒角,不合格 MF512/513/ 不允许装配 4、油封压装后检查是否有剪切,用量具每50件抽 515 检一件油封压装深度 5、100%目测中间轴轴承外圈压装后不高于箱体轴承孔端面为合格 1、检查差速器螺栓,行星齿轮轴卡圈有无色标 MF512/513/ 2、在空档位置时轴系转动灵活、无卡滞 515 3、检查中间轴锁紧螺母是否装配到位,确认后作贯穿性色标,每50台 抽检一台中间轴锁紧螺母扭力并作好记录 班前用标定件标定一次设备,合格后方可进行生产 MF512/513/ 515

MF513系列

已删除检查项目 工位 日期 检查项目 VRT 来源 变速器状态

MF513系列

装配倒档空转 齿轮等零件

1、涂胶完成后操作者100%检查涂胶质量,发现断胶,涂胶轨迹不正 确等异常立即隔离。 2、 倒档空转齿轮装配后检查是否转动灵活、无卡滞

MF512/513/ 515

MF513系列

合箱,装进、 放油塞 装合箱螺栓和 离合器支撑螺 栓 装配倒车灯开 关等零件 装密珠轴承等 零件

1、装配前检查各零件状态,清洁度 2、输入轴集油盘端面不能高出调整垫片端面,在输入轴调整垫片台阶 MF512/513/ 515 面均匀涂抹油脂 3、垫片必须复检合格后才允许使用 1、装配前检查各零件状态,清洁度 2、检查合箱螺栓扭力是否在18-28N.m范围内,确认后作贯穿性色标 1、装配倒车灯开关总成时不能拉拽倒车灯线 1、密珠轴承装配前检查刻字的一端朝外装配 2、密珠轴承装配后不高于左箱密珠轴承孔端面为合格 MF512/513/ 515 MF512/513/ 515 MF512/513/ 515

VRT

MF512/513/ 515 MF512/513/ 515 MF512/513/ 515 MF512/513/ 515

来源

变速器状态

综合检验

2013-9-27

售后/零公里

MF513系列

拨叉组件装配 装配倒档空转 齿轮等零件 装合箱螺栓和 离合器支撑螺 栓

2013-9-27

售后/零公里

MF513系列

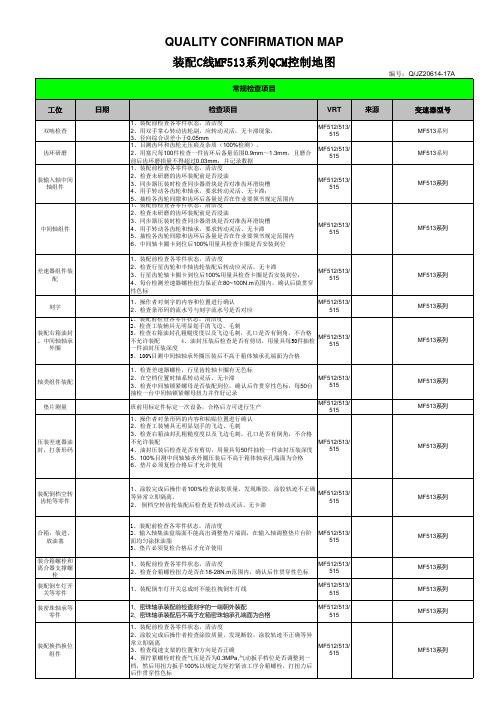

QUALITY CONFIRMATION MAP 装配C线MF513系列QCM控制地图

编号:Q/JZ20614-17A

常规检查项目 工位

双啮检查

日期

检查项目

1、装配前检查各零件状态,清洁度 2、用双手掌心转动齿轮副,应转动灵活,无卡滞现象, 3、径向综合误差小于0.05mm 1、目测齿环和齿轮无压痕及杂质(100%检测)。 2、用塞尺每100件检查一件齿环后备量范围0.9mm~1.3mm,且磨合 前后齿环磨损量不得超过0.03mm;并记录数据 1、装配前检查各零件状态,清洁度 2、检查未研磨的齿环装配前是否浸油 3、同步器压装时检查同步器滑块是否对准齿环滑块槽 4、用手转动各齿轮和轴承,要求转动灵活、无卡滞; 5、抽检各齿轮间隙和齿环后备量是否在作业要领书规定范围内 1、装配前检查各零件状态,清洁度 2、检查未研磨的齿环装配前是否浸油 3、同步器压装时检查同步器滑块是否对准齿环滑块槽 4、用手转动各齿轮和轴承,要求转动灵活、无卡滞 5、抽检各齿轮间隙和齿环后备量是否在作业要领书规定范围内 6、中间轴卡圈卡到位后100%用量具检查卡圈是否安装到位

VRT

MF512/513/ 515 MF512/513/ 515

来源

变速器型号

MF513系列

齿环研磨

MF513系列

装输入轴中间 轴组件

MF512/513/ 515

MF513系列

中间轴组件

MF512/513/ 515

MF513系列

差速器组件装 配

1、装配前检查各零件状态,清洁度 2、检查行星齿轮和半轴齿轮装配后转动应灵活,无卡滞 MF512/513/ 3、行星齿轮轴卡圈卡到位后100%用量具检查卡圈是否安装到位; 515 4、每台检测差速器螺栓扭力保证在80~100N.m范围内,确认后做贯穿 性色标 1、操作者对刻字的内容和位置进行确认 2、检查条形码的流水号与刻字流水号是否对应 MF512/513/ 515

检查倒档换挡悬臂与倒车灯开关接触处是否漏加工

2013-10-12

检查:(1)是否按照作业要领书涂胶要求进行涂胶,涂胶宽度为 1.6-1.8mm。 (2)检查是否涂胶均匀,是否存在断胶现象。 按照1/50比例检查拧紧后螺栓扭力是否在18-28N.m范围内

售后/零公里

MF513系列

2013-10-12

售后/零公里

MF513系列

MF513系列

MF513系列

MF513系列

装配换挡换位 组件

总成气密检测

1、装配前检查各零件状态,清洁度 2、涂胶完成后操作者检查涂胶质量,发现断胶,涂胶轨迹不正确等异 常立即隔离 MF512/513/ 3、检查线速支架的位置和方向是否正确 515 4、预拧紧螺栓时检查气压是否为0.3MPa,气动扳手档位是否调整到一 档,然后用扭力扳手100%以规定力矩拧紧该工序合箱螺栓,打扭力后 后作贯穿性色标 1、检查气密辅具有无飞边、毛刺; 2、班前检查气密检测仪各参数(充气压力保证在23±2Kp范围内。充 MF512/513/ 气时间为15s,稳压时间5s,泄漏量小于15ml/min)是否在作业要领书 515 规定范围内; 1、检查交验接套与油封接触处有无飞边、毛刺; 2、班前用量杯检查一次加油量是否合格 MF512/513/ 515

MF513系列

MF513系列

MF513系列

放油 检验

1、检查外观:①外表清洁、无损坏②外露件无漏装、错装③检查外围 MF512/513/ 件色标④所有螺纹孔、通孔无杂质 515 2、检查量具是否损坏,是否在有效期内

MF513系列

新增检查项目 工位 日期 检查项目

倒车灯通断检测方法为先按倒档模式按钮,使检测系统处于倒档检测 模式,变速器档位为空挡状态,观察倒档指示灯是否为熄灭状态,如 为熄灭状态为合格,然后变速器挂倒档,观察倒档指示灯是否为点亮 状态,如为点亮状态为合格。发现有倒车灯常亮状态立即隔离