分子筛制造工艺过程精选文档

4A、5A分子筛合成的大致条件

4A、5A分子筛合成的大致条件

1.原料准备:用苛性碱溶解工业氢氧化铝(加热至沸腾),控制Na2O与Al2O3的摩尔比为

2.6,Al2O3的浓度为250g/l左右。

然后将浓铝酸钠溶液冲稀到Al2O3的浓度为60g/l左右,备用。

模数为3的工业水玻璃,加水冲稀到SiO2浓度为100g/l左右,备用。

2.合成:

配比3.3Na2O . Al2O3 .1.9SiO2 . 170-200H2O

成胶温度50度,强烈搅拌时间30分钟

老化温度70度,时间6小时,搅拌

晶化温度95度,时间4小时,搅拌

过滤洗涤烘干,得到4A分子筛成品,分析静态吸水率,大于26.5%合格

分析4A分子筛成品的Na含量,按照等当量加入氯化钙溶液,液固比10,温度95度,搅拌30分钟以上,进行离子交换,过滤洗涤烘干,得到5A分子筛。

分析静态吸水率,大于27.5%合格.

铝酸钠溶液、水玻璃化学成分,静态吸水率指标有国家标准。

分子筛合成方法范文

分子筛合成方法范文分子筛是一种具有规则孔道结构的无机材料,可以用于催化、吸附和分离等领域。

其合成方法多样,可以通过氧化物凝胶法、水热法、酸碱法、模板法等多种途径进行。

以下将在1200字以上详细介绍这些方法。

1.氧化物凝胶法:氧化物凝胶法是最常用的合成分子筛的方法之一、其步骤包括溶液制备、凝胶形成、干燥和煅烧等。

首先,将硅源和铝源与碱性溶液(如氢氧化钠)混合,加入硅烷或硅酸酯作为硅源;然后,同时搅拌混合溶液并加热至适当温度,这样可以加快凝胶形成的速度;接着,将凝胶移至加热器中,以高温干燥,使其形成固体;最后,通过煅烧过程将凝胶转化成分子筛晶体。

2.水热法:水热法是另一种常用的合成分子筛的方法。

其基本原理是在高温高压容器中进行加热反应。

首先,将硅源和铝源与碱性溶液混合,形成混合溶液;然后,将混合溶液转移到高温高压容器中,在适当的温度和压力下进行加热反应;接着,将反应产物通过过滤和洗涤等步骤进行分离和纯化;最后,将产物进行干燥和煅烧,形成分子筛晶体。

3.酸碱法:酸碱法也是一种常用的分子筛合成方法。

其基本原理是利用酸和碱之间的反应生成沉淀物,通过后续步骤得到分子筛晶体。

首先,将硅源和铝源与酸性溶液混合反应,形成硅酸盐和铝酸盐;然后,将反应混合物转移到碱性溶液中,反应生成沉淀物;接着,通过离心、过滤、洗涤等步骤对沉淀物进行分离和纯化;最后,将产物进行干燥和煅烧,得到分子筛晶体。

4.模板法:模板法是一种利用有机分子作为模板生成孔道结构的分子筛的方法。

首先,在硅源和铝源的溶液中加入有机分子模板,模板与溶液中的阳离子形成络合物,这种络合物在晶体生长中起到模板的作用;然后,通过水热法、溶胶凝胶法等方法将溶液进行固化,形成凝胶;接着,将凝胶进行干燥和煅烧,使有机分子模板被移除,留下具有孔道结构的分子筛晶体。

以上介绍了分子筛的四种常用合成方法:氧化物凝胶法、水热法、酸碱法和模板法。

每种方法都有其特点和适用性,选择合适的合成方法可以得到所需的分子筛材料。

分子筛的生产工艺

分子筛的生产工艺

分子筛是一种高效固体酸催化剂,广泛应用于化学、石化、环保等领域。

分子筛的生产工艺一般包括三个主要步骤:原料处理、合成反应和固体分离。

下面将详细介绍分子筛的生产工艺。

1. 原料处理:

分子筛的主要原料包括硅酸钠、铝酸钠、硅酸氢钠等。

首先,将这些原料与一定比例的水混合,形成浆状物,然后进行搅拌和混合,以确保各种原料均匀地分散在溶液中。

2. 合成反应:

原料处理后的混合物被送入合成反应器中进行反应。

反应过程中,通常会加入一种氢氧化物或酸性催化剂,以促进分子筛的合成。

反应温度和时间取决于所需的分子筛型号和性能。

通常,温度在80-200摄氏度之间,反应时间在数小时到数十小时之间。

3. 固体分离:

分子筛合成反应完成后,需要将产物与无用的杂质分离。

先通过离心等方法分离出液相,然后将剩余的固体产物进行洗涤和干燥处理。

洗涤可以去除一些残留的无机盐和有机物,以提高分子筛的纯度和性能。

最后,通过干燥将湿糊状产物转化为干燥的颗粒状分子筛。

在分子筛的生产工艺中,有几个关键的技术参数需要控制。

首先是原料的比例和浓度,这直接影响到分子筛的结构和性能。

其次是合成反应的温度和时间,反应温度过高或时间过长会导

致产物结构破坏或过度烧结。

另外,洗涤过程中的水质和洗涤次数也会对分子筛的性能产生影响,需要进行严格控制。

总的来说,分子筛的生产工艺涉及原料处理、合成反应和固体分离三个主要步骤。

通过合理控制各个步骤的工艺参数,可以生产出具有优良性能的分子筛产品。

Li-LSX分子筛大致流程

Li-LSX生产大致流程一.合成工段1.配液工序通过DCS控制系统,将定量的30%NaOH溶液、48.8%KOH溶液打入配液釜中。

用蒸汽伴管加热至90℃,分三次加入计量的Al(OH)3固体,加完后,于90℃保温反应4h。

关闭伴管蒸汽阀门,改通循环水降温。

降至40℃左右,用泵输送至铝液储罐中冷却静置。

(铝液需通过袋式过滤器过滤物理杂质。

)铝液微调:根据检测结果,通过DCS定量控制系统,用30%NaOH溶液、48.8%KOH溶液、自来水对铝液进行两次微调,然后在储罐中进行4h自身循环。

分两次微调是为了保证铝液浓度调配的准确性。

硅液微调:将硅胶车间的原硅液沉降三天后,取样分析。

根据含量用30%NaOH溶液、自来水通过DCS系统进行准确的浓度调配。

同样进行两次微调,熟练以后可进行一次微调。

(硅液会吸收CO2产生SiO2沉淀,加碱液可适当除去。

)储罐分为:沉降罐(罐内装一根上吸管)、配制罐、中转罐、澄清罐。

将沉降罐中的清液泵送至袋式过滤器,再送到配制罐进行微调循环,调好浓度的液体再转至中转罐备用。

2.分散工序将澄清罐中的铝液用泵输送,经过10目的钛棒过滤器过滤,再经板式换热器调节温度(用热水升温、用自来水降温)至30℃,如果温度不达标,则将铝液经计量罐回流到储罐中。

直到温度达标后,再在计量罐中进行计量。

(也可以将铝液计量好后,放到分散釜中进行温度调节。

)硅液同理。

硅液经换热器后的温度控制为28℃。

当分散釜中的铝液温度和量都调节好以后,迅速将调节好温度和量的硅液放入分散釜中,剧烈搅拌。

体系会变成悬浊液,并升温。

加入硅液半小时后,开启夹套45℃热水均匀升温,约半小时后升至42℃,关闭热水。

将物料立即用隔膜泵转入合成釜中晶化。

(严格控制温度的均匀准确,保证加入硅液后,体系在1小时升至42℃。

)隔膜泵进出管道上的阀门必须打开才能启动隔膜泵。

铝液约1.875m3; 硅液约0.87m3. 计量罐的刻度标定必须准确,包括到分散釜的管道一起标定。

分子筛生产工艺技术及应用简介

分子筛生产工艺技术及应用简介1、分子筛简介分子筛是一种具有立方晶格的硅铝酸盐化合物,其品种达到数十种。

分子筛有很大的比表面积,达300~1000m2/g,内晶表面高度极化,为一类高效吸附剂,也是一类固体酸,表面有很高的酸浓度与酸强度,能引起正碳离子型的催化反应。

当组成中的金属离子与溶液中其他离子进行交换时,可调整孔径,改变其吸附性质与催化性质,从而制得不同性能的分子筛催化剂。

分子筛具有均匀的微孔结构,它的孔穴直径大小均匀,这些孔穴能把比其直径小的分子吸附到孔腔的内部,并对极性分子和不饱和分子具有优先吸附能力,因而能把极性程度不同,饱和程度不同,分子大小不同及沸点不同的分子分离开来,即具有“筛分”分子的作用,故称分子筛。

由于分子筛具有吸附能力高,热稳定性强等其它吸附剂所没有的优点,使得分子筛获得广泛的应用。

分子筛按照其用途主要分为两个大的领域:一个是作为吸附材料(吸附剂),应用领域包括石油炼制、石油化工、煤化工、化肥、冶金、电子等行业,用做气体的分离、干燥、净化,主要品种有3A、4A、5A、13X分子筛;另一个是作为固体酸催化剂用于石油炼制和石油化工,主要品种有HZSM-5、USY等。

2、分子筛生产分子筛的生产过程分为两个阶段:一个是分子筛原粉的合成;另一个就是分子筛的成型。

2.1分子筛的合成分子筛是用硅的化合物(例如硅溶胶、硅酸钠等)、铝的化合物(例如活性氧化铝、铝盐等)、碱(例如氢氧化钠等)以及模板剂在水热条件下合成的,由此制备的产品称为分子筛原粉,是一种极其细小的硅铝酸盐晶体材料,晶体直径在100纳米左右,不能直接用于工业生产过程,必须加工成一定形状和大小的颗粒才具有实用价值。

分子筛的合成过程需要消耗大量的基础化学品和净化水,并产生大量的废液和污水,需要配备有原水净化和污水处理装置。

2.2 分子筛成型分子筛按照其用途不同需要加工成不同的形状。

目前,工业上常用的分子筛有三种形状:条状、球状和微球状。

分子筛(凝胶过滤层析)工艺流程

分子筛(凝胶过滤层析)工艺流程

分子筛(凝胶过滤层析)是一种分离和纯化大分子物质的技术。

本文将介绍分子筛的工艺流程。

第一步,制备凝胶。

凝胶是一种聚合物,可以使用不同的物质制备。

首先要选择合适的物质,然后加入交联剂制备凝胶。

凝胶可以用于不同类型的分子筛,例如大小分子筛、电荷分子筛和亲和分子筛。

第二步,制备固定化层析色谱柱。

固定化层析色谱柱由一个空心柱和一层固定化凝胶组成。

在这一步中,要将凝胶灌入空心柱中,并在柱底放置过滤器以减小凝胶颗粒外溢的风险。

之后,将柱放入固定化设备中,加热激活它。

第三步,样品制备。

取样品并将其纯化和浓缩。

这可以通过离心和冻干等方式实现。

纯化过后的样品可以溶解后注入至分子筛柱。

第四步,运行分子筛。

将样品注入至分子筛柱中,并让样品通过柱。

样品的分子会被分离出来并在某一时刻被洗掉。

不同类型的分子筛可以用于不同类型的分子。

第五步,分离产物收集。

收集分离出的产物以便后续的研究或应用。

这些产物可以存储或进一步操作。

总的来说,制备凝胶、制备固定化层析色谱柱、样品制备、运行分子筛和分离产物收集是分子筛的主要工艺流程。

不同类型的分子筛和样品需要不同的操作和步骤。

但总体上,这些步骤都需要精细操作和严密的注意事项,以确保产物的纯度和准确性。

分子筛 制作流程

分子筛制作流程Molecular sieves are important materials used in various industriesfor separation and purification processes. The production process of molecular sieves involves several steps that are crucial for ensuring the quality and performance of the final product. 分子筛是在各个行业中用于分离和纯化过程中的重要材料。

分子筛的生产过程涉及几个关键步骤,对确保最终产品的质量和性能至关重要。

The first step in the production of molecular sieves is the selection of raw materials. High-quality raw materials are essential for producing molecular sieves with excellent performance. The raw materials used in the production of molecular sieves include alumina, silica, and various other compounds. These materials are carefully selected to ensure that they meet the desired specifications and quality standards. 分子筛的生产第一步是原材料的选择。

高质量的原材料对于生产具有优异性能的分子筛至关重要。

用于分子筛生产的原材料包括氧化铝、二氧化硅和各种其他化合物。

分子筛制造工艺过程

分子筛制造工艺过程分子筛是一种具有高度有序孔结构的晶体材料,具有广泛的应用领域,如催化、吸附和分离等。

分子筛的制造工艺过程一般包括原料处理、合成、结晶、干燥和表征等环节。

首先是原料处理。

分子筛的原料主要包括硅源、铝源和模板剂。

硅源一般是硅酸钠、硅酸铝、硅酸铝钠等;铝源可以是铝酸钠、硅酸铝等;模板剂则是有机胺类化合物,如四丁基胺、季铵盐等。

原料的选择和处理对分子筛的合成和性能有重要影响。

首先需要将硅源和铝源进行浸泡和融合处理,使其形成硅酸铝凝胶。

然后将硅酸铝凝胶进行酸碱平衡处理,使其达到适当的酸碱度。

最后加入模板剂,形成分子筛的模板孔道结构。

接下来是分子筛的合成。

分子筛的合成一般采用静态或动态水热法。

静态水热法是将原料溶液装入高压釜中,在一定的温度和压力下进行反应,通过晶核生长和晶体愈长,形成分子筛晶体。

动态水热法则是将原料溶液通过进料泵和回流装置反复循环,在一定的温度和压力下进行反应,以提高反应效率和产率。

合成反应的温度、时间和溶液的浓度等条件需要经过严密的控制。

接下来是结晶。

在反应完成后,需要将分子筛晶体从溶液中分离出来,并进行洗涤和干燥处理。

结晶过程中的分离主要包括离心和过滤。

离心是利用离心离析机将晶体与溶液分离,然后用适当的溶剂将其洗涤干净。

过滤则是将未结晶的溶液通过过滤器,将分子筛晶体留下来。

结晶完成后,还需要进行干燥处理,以去除晶体中的水分,提高晶体的稳定性。

干燥一般采用真空干燥或热风干燥,根据晶体的类型和用途进行选择。

最后是表征。

制造的分子筛需要进行表征,以了解其结构和性能。

表征方法包括X射线衍射、扫描电子显微镜、傅里叶变换红外光谱等。

X射线衍射可以确定晶体的晶胞结构,并计算出晶胞参数。

扫描电子显微镜则可以观察晶体的形貌和尺寸分布。

傅里叶变换红外光谱可以判断晶体中功能基团的存在和类型。

表征结果可以帮助研究人员了解分子筛材料的结构和性能,从而指导其应用和改进。

综上所述,分子筛的制造工艺过程包括原料处理、合成、结晶、干燥和表征等环节。

介孔分子筛的制备-摘录

2.2. Synthesis of MCM-48 using CTAB/SDS mixed system as template 1The typical synthetic procedure of mesoporous silica is as follows:certain amount of CTAB was dissolved in deionized water. Once thereagent was dissolved, SDS and NaOH were added. The reagents above were well mixed at 308 K under magnetic stirring. Then TEOS was drop wisely added into the solution under vigorous stirring at the same temperature. After stirring for 2 h, the resulting syntheticgel was heated under static hydrothermal conditions at 373 K in astainless steel autoclave for 72 h. The precipitated products werefi ltered, then washed with deionized water to neutral and dried inair at 333 K overnight. Then the as-synthesized samples werecalcined at 823 K (1 K /min) for 6 h to remove the template. Themolar composition of the initial gel mixture was SiO2:CTAB:SDS:NaOH:H2O=1:0.152:0.025:0.5:62.2With reference to the acidic synthesis conditions reported in Refs. [8] and [9], the molar ratio of surfactant [CTAB] to silica source [TEOS] was fixed at 0.10, which is about 1/4–1/6 of that in the hydrothermal synthesis. Gel molar composition of the mixtures is 10TEOS:1CTAB:1HCl:170H2O. The following is a typical preparation procedure. CTAB surfactant (2 g) was added into hydrochloric acid ([H+]=1 mol/l) under vigorous stirring, ultrasonic irradiating (frequency=40 kHz, power=250 W) at 303 K. After homogenizing, TEOS (11 ml) was dropwise added into the surfactant solution under ultrasonic irradiation for 20 min, and then the solution was quiesced for 5 hours (h) at 293 K and then the precipitated product was filtered, washed thoroughly with water, dried in an oven at 373 K for 12 h, and finally calcined in air for 6 h at 853 K.In order to study the influence of different synthesis conditions on the sample structure and properties, various conditions including ultrasonic irradiation power (P =100–250 W), irradiation time (t = 0–80 min), solution temperature (T = 293–353 K), solution acidity ([H+]=0.1–4 mol/l) in HCl and quiescent time (Q ? 0–55 h) were chosen and their effects were examined during the synthesis process.In a typical synthesis of mesoporous MCM-41 molecular sieve, 0.5g CTAB were added to 96mL of deionized H2O under stirring. After the solution turned clear, 34mL of ethanol was added and then 10mL of aqueous ammonia solution was added to the system and it was allowed to mix for 5min. After that, 2.0mL of TEOS was poured into the solution immediately under stirring. Stirring was continued for 3h at room temperature. The solid product was recovered by filtration and dried at room temperature over night. The CTAB was removed from the composite material by calcining the sample at 540 oC for 9h.介孔分子筛的制备:方法13:将25g硅酸钠用30ml蒸馏水溶解。

空分分子筛工作流程

空分分子筛工作流程英文回答:Working Process of Zeolite Molecular Sieve.Zeolite molecular sieve is a highly efficient material used for adsorption and separation in various industries. Its working process involves several steps, starting from the preparation of the zeolite material to the final application in different processes.Firstly, the raw materials required for zeolite synthesis are gathered. These materials typically include silica, alumina, and various alkali metals. The specific composition may vary depending on the desired properties of the molecular sieve. These raw materials are mixed together in a specific ratio and then subjected to a hydrothermal treatment. This treatment involves heating the mixture in an autoclave at a high temperature and pressure for a certain period of time. The hydrothermal treatment promotesthe formation of the desired zeolite structure.Once the zeolite material is synthesized, it is then subjected to a series of post-synthesis treatments. These treatments are aimed at modifying the properties of the zeolite to suit specific applications. For example, the zeolite may undergo ion exchange to replace the alkali metal ions with other cations, such as hydrogen or metal ions. This ion exchange process helps in enhancing the selectivity and adsorption capacity of the molecular sieve.After the post-synthesis treatments, the zeolite molecular sieve is typically activated by calcination. Calcination involves heating the zeolite at a high temperature to remove any residual organic species and water molecules. This step is crucial to ensure thestability and effectiveness of the molecular sieve during its application.Once the zeolite molecular sieve is activated, it can be utilized in various industrial processes. One of the most common applications is in the field of gas separation.The zeolite material can selectively adsorb certain gas molecules, allowing for the separation of different components in a gas mixture. For example, in the petrochemical industry, zeolite molecular sieves are used to separate and purify hydrocarbon gases.Another important application of zeolite molecular sieves is in catalysis. The unique structure of zeolites provides a large surface area and a well-defined pore structure, which makes them excellent catalysts for various chemical reactions. For instance, zeolite catalysts are widely used in the petroleum refining industry for processes such as cracking and isomerization.In conclusion, the working process of zeolite molecular sieve involves the synthesis of the zeolite material, post-synthesis treatments, activation, and application in various industrial processes. Each step is crucial in determining the properties and effectiveness of the molecular sieve. Through its adsorption and separation capabilities, zeolite molecular sieves play a vital role in numerous industries.中文回答:沸石分子筛的工作流程。

分子筛制造工艺过程

分子筛的生产工艺一生产设备1 混合机2 摇摆式颗粒机3 糖衣机4 带式干燥机5. 培烧窑 6 平板筛二制备过程:原料混合-------- 造粒-------- 筛分------- 干燥-------- 焙烧-------- 包装1 原料混料将高岭土与4A/3A沸石原粉按一定的比例倒入到锥形混合机中,开启混合机搅拌约90min左右;混合越均匀越好;2 造粒将搅拌均匀的原粉分批放入到摇摆式颗粒机中,开启摇摆式颗粒机,边搅拌边加入三聚磷酸钠溶液三聚磷酸钠的溶液浓度为水:三聚磷酸钠=20:1;即可筛选出很小的晶粒;第一次造粒需要此步骤来造晶粒,以后只要不停产,即不再需要此步骤来造晶粒;开启糖衣机;将所制得的晶粒倒入其中,缓慢喷洒配好的三聚磷酸钠溶液,当颗粒润湿后,将混匀的原料洒进去,一段时间以后,晶粒会逐渐增大,此过程即为造粒;3 筛分当糖衣机中的颗粒粒径增大到一定程度以后,将其取出,在平板筛上筛分;一般在的筛子上过筛,筛出的三种粒径的颗粒即小于,之间,大于放入不同的糖衣机中分别造粒;如此循环操作,即为造粒;当粒径达到所需的要求时,停止喷洒溶液,也不再加入原粉,此过程称为曝光,曝光半小时以后出锅即可;将出锅的分子筛要先经过实验室强度测定,当其强度符合标准后才可出锅,否则为不合格产品,可将其粉碎当原粉用,或做其他处理;4 干燥将出锅的分子筛放入带式干燥机中干燥的过程;带式干燥机分为4个加热区,分别设置温度为:一区50℃、二区70℃、三区80℃、四区60℃;带式干燥机往前推动的速度越小,其干燥效果越好;5 焙烧将干燥完的分子筛放入焙烧炉中煅烧,即得成品分子筛;第一次使用焙烧炉需预热二天,以后隔一段时间使用时需预热一天,焙烧炉分9个加热区,不同粒径分子筛其最佳加热温度不同;温度过高或过低,都会导致强度和吸水量变差;实验室用马弗炉与工业用焙烧炉之间温差约为100℃,可将分子筛先在实验室测其最佳温度,在加100℃即可得最佳的焙烧炉煅烧温度;目前可知的不同粒径的煅烧温度为:当粒径为小于时,焙烧炉各个区的设定温度为450、450、500、550、600、650、700、700、600.,流量V=35g/s;当粒径为小于时,焙烧炉各个区的设定温度为450、450、500、550、600、700、750、750、600,流量V=35g/s;当粒径为小于时,焙烧炉各个区的设定温度为450、450、500、550、600、650、750、750、600,流量V=35g/s;焙烧完的分子筛要测其强度及静态水吸附量,不同粒径的产品要满足相应标准规定强度及静态水吸附量,符合标准的即为成品;6 包装分子筛要注重密封性,尽量避免暴露在空气中,因刚从焙烧炉出来的产品温度较高,故一般采用密封铁通来装分子筛;本公司为先将其盛入到密封铁箱中,等其冷却后,再将其装入到密封塑料桶中;三生产流程布置四注意事项1 分子筛怕油、怕冻,故在冬季生产分子筛时要注意防冻,每次造粒完成要拿到实验室测定,确保其为合格产品;分子筛受冻后,在焙烧炉煅烧以后,容易炸裂;2 在焙烧炉里煅烧时,要保证里面的水分及时排出,本公司的措施为晚上焙烧分子筛时,焙烧炉的拔风装置打开,第二天白天停止进料后,将相应的鼓风的装置及拔风的装置都打开,此状态持续到晚上进料时,此时将鼓风装置关闭,只开拔风的装置3 原粉与高岭土之间的比例按需要不同,原粉:高岭土可以是5:5、6:4、7:3等,在混料时,要尽量确保混合均匀;如果原粉过多,则最易出现的状况是起灰,这是增加原粉量时,应该考虑的问题;五实验室设备及过程1 实验室设备箱式焙烧炉、烘箱、颗粒压强仪、分析天平、配件坩埚、坩埚钳,分样筛;2 强度测定方法:用颗粒压强仪测定分子筛的强度,测多次求平均值即可;一般测25颗左右;3 静态水吸附量的测定方法:在分析天平上称取空的称量杯含杯盖的质量,设为m1,在称量杯中加入一定量成品分子筛,以其刚能覆盖杯底为最佳量,称量其质量,设为m2含杯盖,取下杯盖后,将其放到密封的实验室用干燥器或其他的密闭容器中,该容器底层为饱和食盐水,隔板上放置称量杯,再将该密闭容器放到烘箱中,设定温度为35℃,24h以后取出称量杯,测其质量为m3含相应的杯盖,则其静态水吸附量为w=m3-m2/m2-m1;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分子筛制造工艺过程精

选文档

TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-

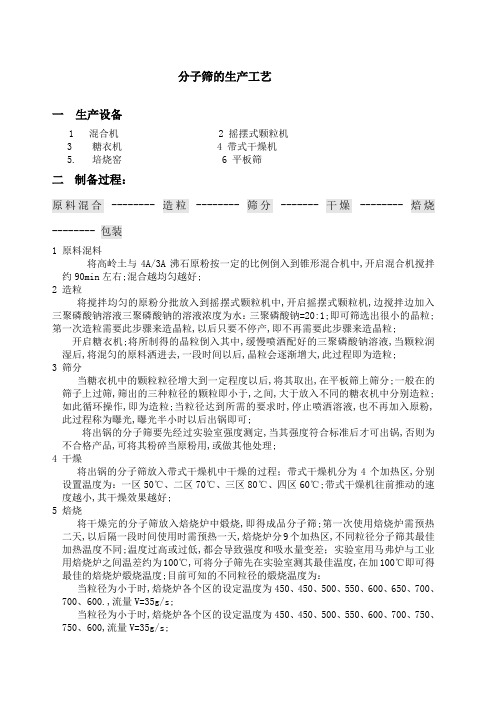

分子筛的生产工艺

一生产设备

1 混合机

2 摇摆式颗粒机

3 糖衣机

4 带式干燥机

5. 培烧窑 6 平板筛

二制备过程:

原料混合 -------- 造粒 -------- 筛分 ------- 干燥 -------- 焙烧 -------- 包装

1 原料混料

将高岭土与4A/3A沸石原粉按一定的比例倒入到锥形混合机中,开启混合机搅拌约90min左右。

混合越均匀越好。

2 造粒

将搅拌均匀的原粉分批放入到摇摆式颗粒机中,开启摇摆式颗粒机,边搅拌边加入三聚磷酸钠溶液(三聚磷酸钠的溶液浓度为水:三聚磷酸钠=20:1)。

即可筛选出很小的晶粒。

第一次造粒需要此步骤来造晶粒,以后只要不停产,即不再需要此步骤来造晶粒。

开启糖衣机。

将所制得的晶粒倒入其中,缓慢喷洒配好的三聚磷酸钠溶液,当颗粒润湿后,将混匀的原料洒进去,一段时间以后,晶粒会逐渐增大,此过程即为造粒。

3 筛分

当糖衣机中的颗粒粒径增大到一定程度以后,将其取出,在平板筛上筛分。

一般在的筛子上过筛,筛出的三种粒径的颗粒(即小于,之间,大于)放入不同的糖衣机中分别造粒。

如此循环操作,即为造粒。

当粒径达到所需的要

求时,停止喷洒溶液,也不再加入原粉,此过程称为曝光,曝光半小时以后出锅即可。

将出锅的分子筛要先经过实验室强度测定,当其强度符合标准后才可出锅,否则为不合格产品,可将其粉碎当原粉用,或做其他处理。

4 干燥

将出锅的分子筛放入带式干燥机中干燥的过程;带式干燥机分为4个加热区,分别设置温度为:一区50℃、二区70℃、三区80℃、四区60℃。

带式干燥机往前推动的速度越小,其干燥效果越好。

5 焙烧

将干燥完的分子筛放入焙烧炉中煅烧,即得成品分子筛。

第一次使用焙烧炉需预热二天,以后隔一段时间使用时需预热一天,焙烧炉分9个加热区,不同粒径分子筛其最佳加热温度不同。

温度过高或过低,都会导致强度和吸水量变差;实验室用马弗炉与工业用焙烧炉之间温差约为100℃,可将分子筛先在实验室测其最佳温度,在加100℃即可得最佳的焙烧炉煅烧温度。

目前可知的不同粒径的煅烧温度为:

当粒径为小于时,焙烧炉各个区的设定温度为450、450、500、550、600、650、700、700、600.,流量V=35g/s。

当粒径为小于时,焙烧炉各个区的设定温度为450、450、500、550、600、700、750、750、600,流量V=35g/s。

当粒径为小于时,焙烧炉各个区的设定温度为450、450、500、550、600、650、750、750、600,流量V=35g/s。

焙烧完的分子筛要测其强度及静态水吸附量,不同粒径的产品要满足相应标准规定强度及静态水吸附量,符合标准的即为成品。

6 包装

分子筛要注重密封性,尽量避免暴露在空气中,因刚从焙烧炉出来的产品温度较高,故一般采用密封铁通来装分子筛。

本公司为先将其盛入到密封铁箱中,等其冷却后,再将其装入到密封塑料桶中。

三生产流程布置

四注意事项

1 分子筛怕油、怕冻,故在冬季生产分子筛时要注意防冻,每次造粒完成要拿到实验室测定,确保其为合格产品。

分子筛受冻后,在焙烧炉煅烧以后,容易炸裂。

2 在焙烧炉里煅烧时,要保证里面的水分及时排出,本公司的措施为晚上焙烧分子筛时,焙烧炉的拔风装置打开,第二天白天停止进料后,将相应的鼓风的装置及拔风的装置都打开,此状态持续到晚上进料时,此时将鼓风装置关闭,只开拔风的装置

3 原粉与高岭土之间的比例按需要不同,原粉:高岭土可以是5:5、6:

4、7:3等,在混料时,要尽量确保混合均匀。

如果原粉过多,则最易出现的状况是起灰,这是增加原粉量时,应该考虑的问题。

五实验室设备及过程

1 实验室设备

箱式焙烧炉、烘箱、颗粒压强仪、分析天平、配件(坩埚、坩埚钳,分样筛);

2 强度测定方法:

用颗粒压强仪测定分子筛的强度,测多次求平均值即可;一般测25颗左右。

3 静态水吸附量的测定方法:

在分析天平上称取空的称量杯(含杯盖)的质量,设为m1,在称量杯中加入一定量成品分子筛,以其刚能覆盖杯底为最佳量,称量其质量,设为m2(含杯盖),取下杯盖后,将其放到密封的实验室用干燥器(或其他的密闭容器)中,该容器底层为饱和食盐水,隔板上放置称量杯,再将该密闭容器放到烘箱中,设定温度为35℃,24h以后取出称量杯,测其质量为m3(含相应的杯盖),则其静态水吸附量为

w=(m3-m2)/(m2-m1)。