静电除尘和电袋除尘技术研究对比分析(附案例)

静电除尘器与布袋除尘器在热水炉上的比较

静电除尘器与布袋除尘器在热水炉上的比较摘要随着国家对大气污染物排放控制要求的提高,新排放标准对烟尘、二氧化硫、氮氧化排放控制要求都有了很大的提高。

现可以满足新排放要求主要的除尘方式有静电除尘器与布袋除尘器除尘等,除尘器出口烟尘排放浓度均能≤30mg/Nm3,完全满足对热水炉飞灰排放浓度的要求。

本文就上述两种除尘方式在国内某2x110t热水炉工程的占地、投资等方面进行比较,并提出了选择建议。

关键词静电除尘器;布袋除尘器;比较1.烟气除尘方案技术1.1静电除尘器静电除尘器的除尘原理是利用强电场电晕放电,使气体电离产生大量自由电子和离子,并吸附在通过电场的粉尘颗粒上,使烟气中的粉尘颗粒荷电,荷电后的粉尘颗粒在电场库仑力的作用下被吸向极板(阳极和阴极)并集聚在极板上,集聚在极板上的灰周期性地被除去并落入灰斗,再通过出灰系统排出,从而达到收尘的目的。

1.2布袋除尘器布袋除尘器也称为过滤式除尘器,是一种干式高效除尘器,它是利用纤维编织物制作的袋式过滤元件来捕集含尘气体中固体颗粒物的除尘装置。

细微的尘粒受气体分子冲击,不断改变着运动方向,由于滤布纤维间的空隙小于气体分子布朗运动的自由路径,尘粒便与纤维碰撞接触而被分离出来。

过滤作用可以由滤布本身产生,也可以由积聚在滤布上的尘饼(捕获的颗粒沉降形成)产生。

由于形成了尘饼,分离的效应(主要是截留和扩散效应)提高了,因此直径远小于滤料孔径的颗粒也可以被收集。

2.针对某2×110t/h工程烟气除尘方案的比较2.1采用静电除尘器方案采用静电除尘器方案布置图如下(单台炉):注:1.以上初投资比较仅供参考。

2.锅炉年运行小时数按照3451h。

综上可见,在技术性能方面静电除尘器以及布袋除尘器均可达到该工程环保要求。

静电除尘器在初投资上较比布袋除尘器单台炉需多投入56万元费用。

而由于布袋除尘器产生的布袋更换等运行维护费用较高,后期运行维护费用静电除尘器比布袋除尘器单台炉每年约节省21.6万元,即电厂运行两年半后,由于静电除尘器运行维护而节约下的费用,即可弥补静电除尘器在初投资上较布袋除尘器多投用的费用。

静电除尘技术和袋式除尘技术哪个性能更佳

静电除尘技术和袋式除尘技术哪个性能更佳在燃煤电厂烟气除尘领域应用的重要是两大类技术:静电除尘技术和袋式除尘技术,此两类技术对比情况如下:1、除尘效率从清灰机理来说,静电除尘器是靠颗粒荷电被吸附而去除,但是1微米左右的颗粒物处在场荷电和扩散荷电混合区,其荷电本领很差,因而难以除去,有讨论表明4电场静电除尘器对于PM2.5粒子的去除效率在85—92%左右。

而袋式除尘器由于多种除尘机理共同作用,除尘效率高,特别对于微细粒子去除效率明显高于静电除尘器,对于PM2.5粒子的去除效率在99.5%以上。

就实际应用来说,国内投运的静电除尘器效率可达到99.5%,即排放在100mg/Nm3左右,虽然近期显现了高频电源改进,移动极板,电凝集等新技术,一些示范工程投运初期排放浓度可低于30mg/Nm3。

国内投运的袋式除尘器通常出口尘浓度低于20mg/Nm3,反吹袋式除尘项目更是大多在10mg/Nm3左右,且由其除尘机理决议,除尘效率稳定,可长期稳定达标。

2、节能情况静电除尘器和袋式除尘器耗电占常用电比重较大,其中静电除尘器要形成高压电场,重要能耗为整流变压器能耗,可占到满负荷发电量的0.3—0.5%,且此能耗不随机组负荷变化而降低。

袋式除尘器气流通过滤袋会形成肯定的阻力,重要能耗为引风机为克服此阻力而加添的能耗,随着技术水平的提高,滤袋阻力可长期(三年)掌控在1000Pa以下,满负荷时此能耗约占发电量的0.2%,且此能耗随着机组负荷降低会更大幅度的降低。

依据我国当前实际运行情况,以某300MW机组除尘器改造项目为例,改造后的分室反吹袋式除尘器较之前的三电场静电除尘器年节能400万千瓦。

如考虑到环保标准的提高,静电除尘器需至少五电场才有望达标,此节能量可达800万千瓦。

3、节省钢材静电除尘器需要钢质的极板极线形成高压电场,较袋式除尘器需要耗费更大量的钢材。

以我国首台600MW机组袋式除尘器项目—山西漳山电厂600MW机组分室反吹袋式除尘器为例,钢材用量仅为1479吨/台,较原设计的静电除尘器节省钢材2121吨/台。

布袋除尘器与静电除尘器的使用参数对比

布袋除尘器与静电除尘器的使用参数对比国内钢铁企业在烧结机尾除尘技术上主要采用电除尘器、布袋除尘器,极少数使用多管除尘。

三融环保充分考虑现场条件、粉尘特性、排放标准、除尘效率和运行费用等多种因素,对两种主要除尘设备的各种参数做了详细对比。

除尘效率对比电除尘器的除尘效率可达到99.9%以上,但电除尘器对粉尘的比电阻比较敏感,所以其除尘效率并不稳定。

刚投入运行时,除尘效果较为理想,但经过一段时间运行后,会出现芒刺线尖端结球、振打不彻底等现象,使除尘效率明显下降,很难实现达标排放。

布袋除尘器高效的过滤机理决定了其不受烟气性能变化的影响,除尘效率可达99.99%以上,高于电除尘器,排放烟气的含尘浓度低于50 mg/m3。

入口粉尘浓度对除尘器的影响1)电除尘器。

入口粉尘浓度的变化会直接影响粉尘的荷电量,因此也就直接影响了电除尘器的除尘效率,最终反映在排放浓度的变化上。

粉尘浓度过高,易引起电除尘器的电晕闭塞现象,大大降低除尘效率。

2)袋式除尘器。

烟尘浓度的变化只会引起袋式除尘器滤袋负荷的变化,从而导致清灰频率的改变(自动调节)。

烟尘浓度高时,滤袋上的积灰速度快,相应的清灰频率高,反之清灰频率低,对排放浓度不会引起太大变化。

烟气温度对除尘器的影响烧结机尾(单辊破碎机处)烟气温度120~150 ℃,经大烟道、带冷机等扬尘点含尘气体混入冷风后,温度下降为80~120 ℃,波动范围不大。

对电除尘器而言,烟气温度太低,结露就会引起壳体腐蚀或高压爬电,但有利于提高除尘效率;烟气温度升高,会引起粉尘比电阻升高而不利于除尘,因此烟气温度会直接影响除尘效率。

布袋除尘器受烟气入口温度影响较大,直接影响其布袋的使用寿命和运行效果。

烟气温度太低,会发生结露并可能会引起“糊袋”及壳体腐蚀;温度太高,超过滤料允许温度会造成“烧袋”而损坏滤袋。

一次性投资对比对于烧结机尾烟气和粉尘条件,两种除尘器的排放浓度均能达到环保标准要求,袋式除尘器的初期投资要比电除尘器高20%~35%。

电袋除尘器两种方案比较模板

电袋除尘器两种方案比较两电场两布袋场结构形式除尘器与一电场三布袋场形式除尘器方案比较燃煤锅炉烟气除尘技术经历了水膜除尘、布袋除尘到电除尘的过程。

随着国家环保要求的提高和布袋除尘器的运用实践, 当前又出现了使用布袋除尘器和电袋组合式袋式除尘器的趋势。

在锅炉布袋除尘器的早期运用中, 很多项目接受了失败的惨痛。

其主要原因在于当时的配套件, 特别是滤料这一除尘器关键配套件的质量不过关, 国内外都缺少价格合理、耐高温、能适用于燃煤锅炉烟气除尘的材料。

袋式除尘器失败后, 燃煤锅炉烟气除尘基本应用电除尘器。

但随着国家环保要求标准的日益提高、广泛运用的电除尘器, 其弱点便逐渐暴露出来。

电除尘器的除尘效率得不到保证。

电除尘器运行初期, 除尘效率基本能达到99%, 但由于电厂燃煤品种的变化以及电除尘器结构及工作原理的局限, 随着运行时间的延续, 电除尘器内部组件变形、积灰引起电场变化, 除尘效果一路下降, 排放严重超标, 成为电厂的一块心病。

当前, 随着袋式除尘器滤料等配套件生产技术的日益提高, 原来袋式除尘器在燃煤锅炉烟气除尘运用中失败的因素, 都得到了解决。

特别是离线检修技术的成功运用, 使得脉冲袋式除尘器在锅炉除尘技术中的运用得到有力的支持。

国家环保政策对锅炉烟尘的排放要求有了极大的提高, 新的《火电厂污染物排放标准》( GB13223- ) 已经发布, 新标准中对燃煤电厂的烟尘排放浓度提高到了50mg/m3。

一部分地方环保部门甚至提出了更严格的要求, 北京市从3月1日起执行的《北京锅炉污染物综合排放标准》( DB11/119- ) , 烟尘和二氧化硫的排放允许浓度严于很多先进国家标准, 从 11月1日起, 已运行的火电厂锅炉到时烟尘排放浓度仅允许30mg/Nm3, 当前四电场电除尘器改为五电场、六电场也很难满足要求。

7月1日实行的《排污费征收使用管理条例》, 将对企业征收排污费, 超标排放部分加倍收费, 这样, 对除尘器效率不高的企业, 又增加了运行成本。

电厂输煤系统配置静电和布袋除尘设备的比较分析

电厂输煤系统配置静电和布袋除尘设备的比较分析摘要:文章分析了电厂榆煤系统产生粉尘污染的原因及其特性,提出了选择配置除尘器的基本原则,是在保证“两头不冒尘”的前提下,做到“室内外达标”。

对输煤系统常用的布袋、静电两种除尘配置方式以及设备布置方式进行了比较分析,建议应综合比较系统的初投资、运行费用以及运行率,即系统寿命期成本来选择除尘设备,着重考虑选择长期运行维护工作量低和运行费用低的设备。

建议优先采用尘源就地控制以及“干式除尘一干尘回收”的方式,列举了2×300MW机组输煤系统配套布袋除尘器和电除尘器技术参教与经济指标比较表,得出采用静电除尘方式的综合性价比优于布袋除尘方式的结论。

1、输煤系统煤粉尘的产生电厂输煤系统将公路、铁路或水路运输的原煤,经卸煤装置通过转运站和输煤皮带,一部分卸至储煤场,另一部分由输煤皮带经转运站、碎煤机室输送至锅炉煤仓间皮带,通过犁煤器等装置卸人煤斗。

对于铁路运煤,目前使用较多的是翻车机卸煤。

翻车机在侧翻时,煤料从高处下落过程中相互碰撞,使得煤块表面的细微颗粒脱离煤块表面,悬浮在空气中;随着大量煤料下落,将煤斗内的空气挤压,形成与落煤反方向的气流,夹带着悬浮在空中的煤尘向外扩散,造成对周边空气环境的污染。

在转运站,皮带输送的煤经落煤管下落到下级皮带时,由于气流和煤的剪切作用,被煤挤压出来的高速气流会带着煤尘向四周飞溅,另外,煤在下落过程中,由于剪切和诱导空气的作用,导致皮带导料槽内产生正压,使部分煤尘从导料槽的缝隙处冒出,并扩散到室内,使室内工作地点的粉尘浓度超标。

在碎煤机室,碎煤机转子在空气动力方面类似风机的叶轮,碎煤机工作时,由于其转子的转动,使导料槽产生正压,使部分煤尘从导料槽的缝隙处冒出,并扩散到室内,使碎煤机室内工作地点的粉尘浓度超标。

在锅炉煤仓间,犁煤器通过落煤管向煤斗卸煤时,由于剪切和诱导空气的作用,高速气流也会使部分煤尘在煤斗内飞扬,同时,随着落煤诱导进煤斗的空气以及煤料挤压煤斗内原有的空气,使煤斗内产生正压,扬起的煤尘会从煤斗的落料口等处冒出,并扩散到室内,使煤仓间内工作地点的粉尘浓度超标。

电除尘与袋式除尘比较

电除尘与袋式除尘比较电除尘与袋式除尘比较摘要袋式除尘器是控制粉尘污染应用最广的设备,其运行过程总是以过滤—清灰—再过滤的程序进行的,要保证袋式除尘器长期稳定运行,关键是清灰技术和滤料特性。

本文深入研究了脉冲喷吹袋式除尘器的清灰机理,首先阐述了袋式除尘器的工作原理并提出了影响清灰性能的主要因素,同时分析了运行阻力的变化特点和粉尘层的受力情况,确定了不同清灰方式的粉尘剥离的条件;其次分析了脉冲喷吹清灰的力学机理,首次采用薄膜振动的力学模型建立滤袋振动方程,用Laplace 变换求解该方程得到滤袋振动时的最大反向加速度,由此得到尘粒剥离的判据;最后通过实验研究讨论了滤料和粉尘特性对清灰效果的影响。

关键词:袋式除尘器,粉尘层,清灰效果,Laplac变换ABSTRACTBag house is a kind of collector widely used to control the air pollution.Its operation always goes on in a filter--clean-again filter step. The cleaning dust technique and the performance of filter are the key to bag house working stably for a long time. In this paper, the cleaning dust mechanism of pulse jet was studied. Firstly, based on summarizing the work principle of the bag house, the main influence factors of cleaning dust is presented. By analyzing the variation of running resistance and the state of the dust layer under the forces, the condition of cleaning dust is obtained for each means of cleaning dust. Secondly, the mechanics behavior of cleaning dust using pulse jet is analyzed. According to the model of the membrane vibration, the vibration equation of bag is set up firstly and the maximum reverse acceleration is solved by Laplace transform. Further, the discriminant equation of cleaning dust using pulse jet is obtained.In the end, by the experiment study, the influence of filter performance and dustcharacteristics on cleaning.第一章绪论1.1课题背景我国是世界上最大的发展中国家,目前正处于工业化时期,经济规模庞大,但由于我国的化工、原材料、能源工业的生产工艺及设备相对落后,使得在加快城市化进程中,大气中颗粒污染普遍,SO二和NO,污染问题趋于严峻。

水泥厂“电改袋”除尘技术探讨

水泥厂“电改袋”除尘技术探讨摘要:在水泥工业中,熟料煅烧是水泥生产中的重要工艺环节,其排放的主要污染物为高温高浓度含尘烟气,粉尘排放量可约占整个水泥厂粉尘总排放量的70%。

按《水泥厂大气污染物排放标准》(GB4915-2013)要求,窑头、窑尾粉尘排放需要达到“排放浓度≤30mg/Nm3,重点地区≤20mg/Nm3。

但是,目前使用的电除尘器设计排放标准大多为100mg/Nm3,并且存在产量提升后烟气量增大、以及设备老化等原因,使得电除尘器面对新的大气污染物排放标准显得力不从心。

从水泥工业污染物排放标准制定的趋势和除尘技术发展的情况来看,对于现有的静电除尘器,要达到更严格的排放标准则必须进行技术改造或更新。

鉴于此,本文是对水泥厂“电改袋”除尘技术进行研究,仅供参考。

关键词:电改袋;低压长袋脉冲;达标排放;低阻高效一、“电改袋”的主要技术途径水泥厂电除尘器改为袋除尘器,主要有以下三种途径:1)电换袋,即是把现有的电除尘器废弃,更换一台新的袋除尘器;2)电改袋,即是利用原有电除尘器,改造为袋除尘器;3)电改电-袋复合,即是将原电除尘器改造为电袋复合式除尘器。

这三种方法各有特点,电换袋投资高,改造周期长;电改电-袋复合,系统较复杂,改造受原除尘器的影响较大;电改袋改造周期短,投资适中,可实施性强。

本文就水泥厂电改袋的改造方法进行简要的分析探讨。

电改袋的主要技术路线,就是利用原电除尘器改造为行喷吹高温袋除尘器,并对配套工艺设备进行相应改造。

1、除尘器本体的改造除尘器本体改造有如下几种方法:1)美国GE(BHA)设计的加设室外风管和闸阀的方案,如北京燕山水泥厂窑尾除尘器;2)合肥水泥研究设计院环保公司设计的中心风道分风、中心风道出风的电改袋方案,湖南韶峰南方、怀化金大地等窑尾电改袋的方案;3)合肥水泥研究设计院环保公司设计的中心风道分风、外设室外出风管和闸阀的方案。

如青海水泥厂窑尾电改袋的方案。

第一种方案:从理论上比较科学完美,各个室都有独立的进出口阀门,安全可靠,可实现在线检修和换袋,但缺点是结构复杂、改造工程量大、施工难度大、改造的停窑周期长,一般要在30到40天。

静电除尘和电袋除尘技术研究对比分析_祁建民

三相 电网

熄灭火花并恢复电场的能量。

串联谐振高 频电源模块

Trans

串联谐振高频电源电路如图 1 所示。其中,Uc1 为电容 C1 的端电压,由电网经三相全桥整流得到,

Q1~Q4 组成全桥逆变电路,Cr为谐振电容与变压器分

串联谐振高

Vdc

布电容折合到变压器原边的等效电容,Lr 为谐振电

频电源模块

Trans

第1期

祁建民等:静电除尘和电袋除尘技术研究对比分析

45

(3)电袋除尘器运维费用低,电袋复合除尘器结 构紧凑,电除尘单元除去了大部分的烟尘,大幅降低 了滤袋负荷,因而可以选择较高的过滤风速,滤袋除 尘区中,滤袋数量少,减少了布袋收尘部分的成本和 延长了滤袋的使用寿命,从而降低了滤袋的更换维 护费用。降低了运行阻力并节省了引风机的电耗。 清灰周期比一般除尘器大幅延长,节省压缩空气消 耗量,减少空压机的电耗费用。

44

环境研究与监测

第 28 卷

提升阀 净气室

Pt 烟气

气流分布板 电场

排 气 管 滤袋

图 3 电袋除尘器结构图

电袋除尘方式相对其它方式有如下特点: (1)电袋除尘器效率高且稳定。电袋复合除尘 器发挥了布袋除尘器对烟尘特性适应范围广泛的特 点,不再受烟气烟尘特性变化的影响,含尘烟气先经

电除尘器除去大部分烟尘,再由布袋除尘器除去烟 气中残余的微细烟尘,即弥补了电除尘器除微细烟 尘效果不高的缺陷,又降低了布袋除尘器的压力,提 高了烟尘的净化效率。

2015 年 3 月 环境治理(42~45)

环境研究与监测

第 28 卷

静电除尘和电袋除尘技术研究对比分析

祁建民 1 杨志超 2 陈 强 2

(1. 江苏方天电力技术有限公司,江苏 南京 211102,2. 南京工程学院电力工程学院,江苏 南京 2111167)

静电除尘与布袋除尘哪种好静电除尘与布袋除尘优缺点分析【详解】

静电除尘与布袋除尘哪种好静电除尘与布袋除尘优缺点分析【详解】我国能源结构仍以煤为主,污染严重的大型企业和民用燃煤量都很大,燃煤电厂、水泥生产线以及大型钢铁厂是目前环境污染物排放的主要根源。

静电除尘与布袋除尘是用来除去烟尘污染颗粒的重要设备,他们都有优缺点,下面我们就来介绍一下静电除尘与布袋除尘各自的优缺点。

静电除尘与布袋除尘优点:(1)除尘效率较高,四电场一般可达99.8%左右。

(2)阻损小,本体阻力约200Pa。

(3)技术成熟,应用广泛。

缺点:(1)设备庞大,占地面积大。

更高的除尘效率需增加电场数,一次性投资费用较高。

(2)需要高压直流电源系统,运行费用较高;(3)变化较敏感,除尘效率受飞灰电阻影响大。

(4)不具备在线检修功能,一旦设备出现故障,或者带病运行,只能停炉检修。

优点:(1)除尘效率高,可达99.99%以上,占地面积较小。

(2)适应力强,能处理不同类型的颗粒物,特别对电除尘不易捕集的高比电阻尘粒亦很有效。

(3)适应的浓度范围大,对烟气流速的变化也具有一定的稳定性。

(4)结构简单,内部无复杂结构。

(5)布袋除尘器的滤布已有耐高温、防水防油的产品,适应大烟气量除尘方面的使用。

(6)能实现不停机检修,即离线检修。

缺点:(1)设备阻力大,本体阻力约1500Pa,需增加引风机电机功率。

(2)用于净化有爆炸危险或带有火花的含尘气体时需要防爆措施。

(3)国内产品需2~4年更换布袋,国外布袋投资费用较高。

综上所述,布袋除尘和静电除尘均可有效地用于含尘废气处理,本项目将根据工艺废气特征选择合适的废气治理设施。

由于干燥窑烟气中水蒸汽较多,易形成冷凝水,影响布袋除尘效果且高达200℃的烟气对布袋的正常使用有一定影响。

布袋除尘器与电除尘器在电厂除尘中的对比分析及二者联合除尘的应用前景

布袋除尘器与电除尘器在电厂除尘中的对比分析及二者联合除尘的应用前景一、布袋除尘器和电除尘器的对比分析1.工作原理:布袋除尘器通过布袋过滤收集粉尘,电除尘器则是通过电场作用将粉尘带电后进行收集。

2.除尘效率:布袋除尘器的除尘效率通常较高,可以达到99.9%以上,而电除尘器的除尘效率一般在98%左右。

3. 排放浓度:布袋除尘器的排放浓度较低,通常在20mg/Nm³以下,而电除尘器的排放浓度相对较高,一般在50mg/Nm³以上。

4.抗腐蚀能力:布袋除尘器对腐蚀性粉尘的抗腐蚀能力较弱,而电除尘器对腐蚀性粉尘具有较好的抗腐蚀能力。

5.占地面积:相同除尘效率下,布袋除尘器所需要的占地面积较大,而电除尘器相对较小。

6.维护成本:布袋除尘器需要定期更换布袋,维护成本较高,而电除尘器无布袋维护要求,维护成本较低。

7.适应性:布袋除尘器适用于大颗粒、湿度较高的粉尘处理,而电除尘器适用于小颗粒、湿度较低的粉尘处理。

二、布袋除尘器与电除尘器的联合除尘应用前景联合应用布袋除尘器和电除尘器可以充分发挥二者的优势,提高除尘效率和处理能力。

具体应用前景如下:1.高效除尘:布袋除尘器和电除尘器在除尘效率上各有优势,联合使用可以将除尘效率提高到更高水平。

2.节能减排:电除尘器可以有效收集细小颗粒的粉尘,减少二次扬尘,降低环境污染。

布袋除尘器则可以收集大颗粒粉尘,减少粉尘对电除尘器的负荷,从而实现节能减排。

3.适应性强:联合应用可以适应不同粉尘特性的处理需求,如高温、腐蚀性粉尘的处理等。

4.减少设备占地面积:由于电除尘器占地面积相对较小,联合应用可以减少占地面积,提高场地利用率。

5.减少维护成本:由于电除尘器无需更换布袋,维护成本相对较低,联合应用可以降低设备维护成本。

综上所述,布袋除尘器和电除尘器是电厂除尘设备中常用的两种,二者各有优势和适用范围。

联合应用可以充分发挥二者的优势,提高除尘效率和处理能力,同时减少能源消耗和维护成本。

静电除尘器与电袋复合除尘器性能及成本比较

静电除尘器与电袋复合除尘器性能及成本比较一、电除尘和布袋除尘器的特点1.电除尘器的特点电除尘器是利用强电场电晕放电使气体电离、粉尘荷电,在电场力作用下使粉尘从气体中分离出来。

其特点是:除尘器本体压力损失小<300Pa。

耐高温,普通钢材可在350℃以下运行。

第一电场的除尘效率高,一般能达到70-80%,特别是粒径粗和比电阻适中的粉尘,具有很高的除尘效率,其余电场仅收集含尘量的20-30%的烟尘。

对粉尘的特性较敏感,适宜的比电阻为1 x 104—5 x 1010Ω·cm,效率容易受到烟气工况条件因素的影响而发生变化。

2. 布袋除尘器的特点布袋除尘器也称过滤式除尘器,它是利用纤维编织物制作的袋状过滤元件来捕集含尘气体中的固体颗粒物,它的特点:除尘效率高,出口排放稳定,一般≤50mg/Nm3。

排放浓度对粉尘的特性不敏感,不受粉尘比电阻的影响。

清灰周期、滤袋使用寿命受烟气粉尘浓度影响大,粉尘浓度越高,清灰时间和滤袋使用寿命越短。

运行阻力大,一般为1500-2000Pa,运行费用高。

二、电袋复合式除尘器技术电-优点。

1电-FE型电袋袋区特点低压长袋技术0.2~0.3bar袋长6~8m 清灰力强,二次扬尘少占地面积少和后级的布袋除尘区组成。

2电-袋复合型除尘器的除尘原理前级电除尘区秉承了电除尘器第一电场的除尘优势,能收集烟尘中80-90%粉尘,并使微细粉尘荷电。

一方面大大降低进入布袋除尘区粉尘浓度,另一方面降低在滤袋上沉积粉饼阻力,从而即达到排放浓度≤30~50mg/Nm3环保要求,又降低除尘器整体压损。

3电-袋复合型除尘器的技术特点3.1保证长期高效稳定运行电袋复合式除尘器的除尘效率不受煤种、烟气特性、飞灰比电阻等影响,排放浓度保持可以长期高效、稳定在低于30~50mg/Nm3排放浓度可靠运行。

3.2运行阻力低,滤袋清灰周期时间长,具有节能功效电袋复合式除尘器滤袋的粉尘负荷量小,以及荷电效应作用,滤袋形成的粉尘层对气流的阻力小,易于清灰,比常规布袋除尘器低500Pa的运行阻力,清灰周期时间是常规布袋除尘器4~10倍,大大降低设备的运行能耗。

袋式除尘器和静电除尘器在电厂除尘系统中运用的性能对比分析

( olfCv n l &ho o ilEgn i  ̄

adAc ̄cw ,Su ws n r ea e ot e h h t

o f

ad 由| n o

Mi yn Scun6 11) a ag,i a 200 n h

Im朗恤 e

Ab ta t B sd O h h p l ainstaino e ut t ̄se i hefep we tt na d tee vrrn na rtci sr c ae ntetea pi t i t fd d si ytm nt i o rs i n h n ioa etl oet c o u o n r ao p n o

有关资料显示 , 当前我 国每年火 力发电的煤 炭消耗量 已

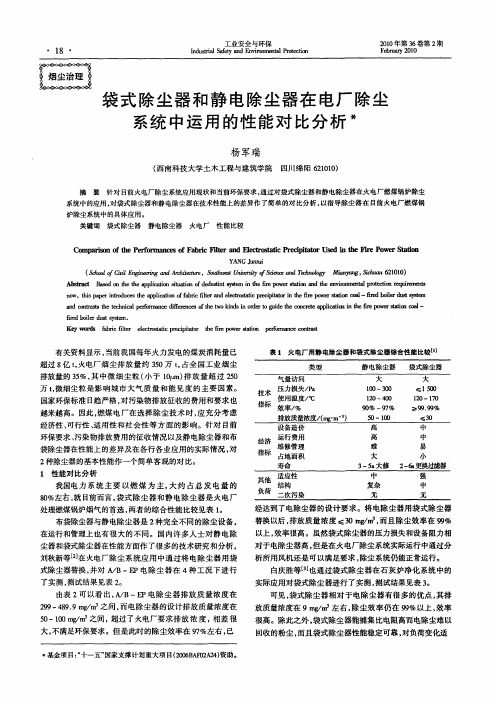

超过 8亿 t火电厂烟尘排 放量 约 30万 t 占全 国工业 烟尘 , 5 , 排放 量的 3 %, 中微 细尘粒 ( 于 lt 排放 量超 过 20 5 其 小 O m)  ̄ 5

表 1 火电厂用静 电除尘器 和袋式除to ue h p pi t fbi itrad eet s tcp ii tri hef epwe tt o —frdb i rd s ytm l O hs ae nrd c stea lci ao n a rcf e n lcr ti  ̄ pt o nt i o rsai cd i e ol u tsse l oa a r n o e a dcnrs h eh ia efr ac iee cso tetokn si re og ietec ̄ rt p piai i h i p we ai ol n o tat et nc l ro m n edf rn e f st c p h w id nodrt ud h o c ea l t e c o ntef n e r o rs t ca — t o n

静电和袋式对比

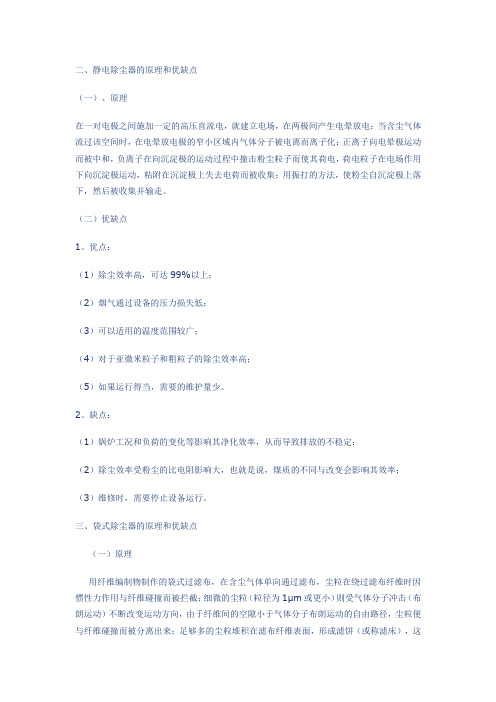

二、静电除尘器的原理和优缺点(一)、原理在一对电极之间施加一定的高压直流电,就建立电场,在两极间产生电晕放电;当含尘气体流过该空间时,在电晕放电极的窄小区域内气体分子被电离而离子化;正离子向电晕极运动而被中和,负离子在向沉淀极的运动过程中撞击粉尘粒子而使其荷电,荷电粒子在电场作用下向沉淀极运动,粘附在沉淀极上失去电荷而被收集;用振打的方法,使粉尘自沉淀极上落下,然后被收集并输走。

(二)优缺点1、优点:(1)除尘效率高,可达99%以上;(2)烟气通过设备的压力损失低;(3)可以适用的温度范围较广;(4)对于亚微米粒子和粗粒子的除尘效率高;(5)如果运行得当,需要的维护量少。

2、缺点:(1)锅炉工况和负荷的变化等影响其净化效率,从而导致排放的不稳定;(2)除尘效率受粉尘的比电阻影响大,也就是说,煤质的不同与改变会影响其效率;(3)维修时,需要停止设备运行。

三、袋式除尘器的原理和优缺点(一)原理用纤维编制物制作的袋式过滤布,在含尘气体单向通过滤布,尘粒在绕过滤布纤维时因惯性力作用与纤维碰撞而被拦截;细微的尘粒(粒径为1μm或更小)则受气体分子冲击(布朗运动)不断改变运动方向,由于纤维间的空隙小于气体分子布朗运动的自由路径,尘粒便与纤维碰撞而被分离出来;足够多的尘粒堆积在滤布纤维表面,形成滤饼(或称滤床),这种滤饼又通过上述筛滤等机理,得以捕集更细的尘粒。

尘粒留在上游或滤布的含尘气体侧,而干净气体通过滤布到下游或干净气体侧;当尘粒沉积到一定程度后,借助于气力或机械方法,将尘粒从滤布上除去,收集并输走。

(二)优缺点1、优点:(1)除尘效率极高,可以达到99.99%以上;(2)除尘效率不受粉尘比电阻、浓度、粒度的影响,锅炉负荷的变化、烟气量的波动对袋式除尘器的出口的排放浓度影响不大;(3)一般袋式除尘器采用分室结构,并在设计中留有裕量,使除尘器可以轮换检修而而不影响锅炉的运行;(4)由于袋式除尘器捕集微细粉尘更有效,它除去飞灰中所含重金属微粒比静电除尘器除去的多;(5)附属设备较少,技术要求没有静电除尘器那么高;(6)结合喷雾干燥等设备,可以解决烟气的SO2污染问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

静电除尘和电袋除尘技术研究对比分析(附案例)

本文对静电除尘和电袋除尘这两种目前应用较为广泛

的除尘技术进行了对比研究,对静电除尘及所用高频直流电源进行了详细阐述,就工作机理、除尘效率和节能效果等进行了分析研究,并给出了电袋除尘机理和优势,分析了其工作特点。

根据华能汕头电厂采用的两种除尘方式的实际效果进行分析比较,得到其具有的不同优势。

燃煤火力发电是我国的主要电力供应模式,烟尘的排放会造成严重的环境污染。

2012年1月1日起实施的国家标准GB13223-2011《火电

厂大气污染物排放标准》的要求:2014年7月1日起现有

火力发电锅炉烟尘排放浓度≤30mg/m3,重点地区

≤20mg/m3。

火力发电厂在竞争日益激励的市场经济条件下,不仅要考虑产出,也要考虑投入,以尽量少的资源投入和环境代价实现尽可能大的产出,切实做到节约发展、清洁发展、安全发展、可持续发展。

高效节能的火力发电厂除尘设备已经直接影响到人民群众的日常生活,而且关乎到能源工业的可持续发展。

本文详细分析了静电除尘和电袋除尘这两种主要除尘方式的优劣,并给出了应用实例加以分析。

1、静电

除尘静电除尘是在接有直流高压电的阴极与阳极板之间电

场通过烟尘气体,电离烟尘气体。

负电气体离子向阳板运动过程中与烟尘结合使其带负电向阳极运动并沉积于阳极板

上。

可控硅电源是比较传统的静电除尘方式,通过变压器将工频交流电升压然后半控整流,这种方式输出脉动较大,由于输出电压的峰值不能高于击穿电压,所以输出电压平均值比击穿电压低。

随着全控型功率器件的发展,尤其是高压大电流的IGBT快速发展,电除尘器高频电源得到极大发展,成为具有新一代优异性能的电除尘器供电装置。

电除尘器高频电源采用逆变方式,可提供脉冲宽度为微秒级的电流脉冲给电除尘器供电,是开关频率高输出电压脉动小的直流电,输出电压平均值高于可控硅电源,具有更大的电场强度,更高的粒子荷电量和更高的除尘效率,可减少烟尘排放

40%~70%,并且可减少电除尘器供电功率50%~80%。

高频电源的火花控制特性好,在火花放电严重的场合,可控硅为半控功率器件,会缩小其导通角,使得电源输出功率下降,而高频电源在几个开关周期内能恢复供电,保证了输出功率。

另外,高频电源根据电除尘器的工况可提供较为合适的输出电压;高频电源的效率通常能达到90%以上;高频电源由于采用高频变压器,具有体积小重量轻的特点,可高度集成,重量仅为工频电源的1/4;高频电源辅助设备少,安装方便,节省了费用;高频电源采用三相交流供电,无缺相损耗,对电网影响小。

高频电源目前有两种形式,一种是PWM关高频电源,一种使用串联谐振电路实现软开关的高频电源。

串联谐振高频电源是将PWM移相控制与谐振变换控制相结合,通

过两桥臂之间移相角的控制来调节输出电压,通过恒频控制实现功率开关管的零电压零电流软开关,大大减小了开关损耗和噪声干扰,实现较高的开关频率,并具有类似恒流源的特性,能有效抑制除尘电场火花的大电流冲击,并快速熄灭火花并恢复电场的能量。

串联谐振高频电源电路如图1所示。

其中,Uc1为电容C1的端电压,由电网经三相全桥整流得到,Q1~Q4组成全桥逆变电路,Cr为谐振电容与变压器分布电容折合到变压器原边的等效电容,Lr为谐振电感与变压器漏感串联得到的等效电感。

整个电路的谐振频:当开关频率f 与谐振频率fr 相等时,得到最大谐振峰值电压,输出功率达到最大。

Q1与Q2的驱动信号相位相差180°,中间有

死区;Q3和Q4之间相差也是180°,中间有死区。

只有在

Q1、Q4同时导通或Q2、Q3同时导通时,逆变器桥才能通过变压器向副边传递能量。

通过改变移相角,就可以改变

Q1、Q4及Q2、Q3的导通时间,通过调整这2组驱动信号脉冲之间的相位移θ ,就可以改变输出功率。

由于Q3和

Q4相对于Q1和Q2先通断,所以Q3和Q4为超前臂,Q1和Q2为滞后臂。

仅通过高频变压器实现的电压抬升是不足以满足电除尘的电压等级要求,因此需要进行整流电路的电压抬升。

为串级倍压整流电路。

图2为变压器倍压整流电路,整流电路所用二极管一般为高压硅堆。

2、电袋除尘除了静

电除尘器外,布袋除尘器也是应用较为广泛的高效除尘器[2]。

布袋除尘器的优点:除尘效率高,出口排放能达到30mg/Nm3左右; 通过滤料提高处理细微烟尘的能力;适于净化带有火

花的烟尘气体;除尘效率与运行时间成正比关系。

布袋除尘器的缺点:运行阻力大,容易造成布袋堵塞,导致缩短使用寿命,因此需要吸风机;吸风机功率较大,能耗高;更换滤袋导致使用成本提高,增加了工作量;滤料和滤袋大多不能经受高温烟气。

将电除尘器与布袋除尘器结合起来的电袋除尘器能有效解决其局限性,如图3 所示。

电袋除尘器工作原理:烟尘气体在气流分布板的作用下均匀进入除尘器,电场使烟尘大部分带负电荷,并在电场力作用下向阳极移动并沉积于阳极板上,经过电除尘处理后含有少量烟尘的烟气少部分通过多孔板进入滤袋收尘区,其余大部分烟气向下部,然后由下而上进入布袋除尘区,烟尘被滞留在滤袋表面上,经过两次除尘的纯净烟气经提升阀进入烟道排出。

电袋除尘提高了除尘效率,进一步降低了发电厂除尘成本。

因此,电袋除尘器对于发电厂除尘器改造意义重大,而且和脱硫技术相结合可以提高脱硫效率。

电袋除尘方式相对其它方式有如下特点:(1)电袋除尘器效率高且稳定。

电袋复合除尘器发挥了布袋除尘器对烟尘特性适应范围广泛的特点,不再受烟气烟尘特性变化的影响,含尘烟气先经电除尘器除去大部分烟尘,再由布袋除尘器除去烟气中残余的微细烟尘,即弥补了电除尘器除微细烟尘效果不高的缺陷,又降低了布袋除尘器的压力,

提高了烟尘的净化效率。

(2)与纯布袋除尘器相比,在运行过程中电袋除尘器运行阻力低,由于前方静电除尘器,大部分烟尘在到达布袋除尘器以前已被清除,袋除尘烟尘负荷低,压力损失小,并且荷电烟尘改变了滤袋粉饼结构,烟尘之间排列蓬松有序、透气性好,使滤袋阻力变小,因而可以选择较长的清灰周期和较低的喷吹压力。

(3)电袋除尘器运维费用低,电袋复合除尘器结构紧凑,电除尘单元除去了大部分的烟尘,大幅降低了滤袋负荷,因而可以选择较高的过滤风速,滤袋除尘区中,滤袋数量少,减少了布袋收尘部分的成本和延长了滤袋的使用寿命,从而降低了滤袋的更换维护费用。

降低了运行阻力并节省了引风机的电耗。

清灰周期比一般除尘器大幅延长,节省压缩空气消耗量,减少空压机的电耗费用。

3、应用实例以华能汕头电厂除尘改造作为实例对电袋

除尘与采用高频电源的静电除尘进行比较。

华能汕头电厂#1、#2机组炉除尘器原配套两台双室四电场卧式除尘器,设计除尘效率≥99.2%,极板型式为大C型板,极线型式全部为螺

旋线,出口设槽极板,振打方式全部采用侧部饶臂锤振打;

其一、二、三、四电场高压供电和整流变压器;工程于1995

年底通过168h满负荷试运,1996年完成性能考核试验工作。

为了实现节能减排,采用电袋除尘方式进行除尘改造,电袋除尘器方案阴阳极振打方式为顶部电磁振打。

华能汕头电厂#3机组为600MW机组,机组采用两台静电除尘器,每台除

尘器为二通道四电场结构,以机组负荷的测量值作为闭环反馈控制信号。

本体及电控系统设备均由福建龙净生产,机组于2005年09月投入运行。

为了实现节能减排,改造工程对电除尘器第一和第二电场工频整流电源进行改造,更换为高频高压电源,同时对振打及加热控制系统整合,通过改造以达到降低除尘器耗电率、降低烟尘排放的目的。

具体数据如表1所示。

从表中,可以得到电袋除尘在除尘效率和漏风率上优于静电除尘,静电除尘在风阻和节能方面优于电袋除尘。

4、结束语本文重点分析了静电除尘和电袋复合除尘两种除

尘方式的工作机理、除尘效果。

说明了在静电除尘方式中,高频电源相对传统可控硅电源的优势,给出了其电路结构和工作机理。

给出了电袋复合式除尘方式相对其它方式的特点。

通过华能汕头电厂的两种除尘改造的应用实例加以分析,对比得到了两种除尘方式的优缺点。

编辑:张伟。