不通电(虚焊)不良 8D报告

元器件虚焊对策报告_8D报告案例

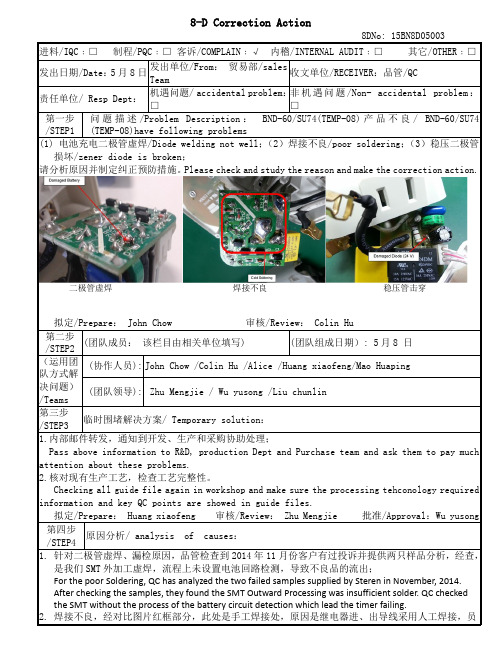

二极管虚焊

Байду номын сангаас

焊接不良

稳压管击穿

拟定/Prepare: John Chow

审核/Review: Colin Hu

第二步 (团队成员: 该栏目由相关单位填写)

/STEP2

(团队组成日期): 5 月 8 日

(运用团 (协作人员): John Chow /Colin Hu /Alice /Huang xiaofeng/Mao Huaping 队方式解

决问题) (团队领导): Zhu Mengjie / Wu yusong /Liu chunlin /Teams

第三步 临时围堵解决方案/ Temporary solution:

/STEP3

1.内部邮件转发,通知到开发、生产和采购协助处理;

Pass above information to R&D, production Dept and Purchase team and ask them to pay much

Team

机遇问题/ accidental problem:非 机 遇 问 题 /Non- accidental problem :

责任单位/ Resp Dept:

□

改善8D报告

5.漏高温胶纸原

因为:此主板之前在ATE测试是由ATE贴,在这次生产的主板是安排在长安进行测试,在测试后

不知晓要贴高温胶纸,所以导致漏贴

DISCIPLINE 4

CONTAINMENT PLAN 临时改善对策

1.派人员在前端对不良品进行挑选; 未出货的全部进行返工后在出货 2.未贴胶纸的安排人员贴; 用的SIM卡座周期在4月12日前的进行退料;

NO.编号: QA10041004 DATE日期: 20104-20

SUPPLIER

P/N:

公司纠正/预防措施报告8D(CAR)

DESCRIPTION

供应商:

产品型号:M907

问题摘要:M907小板触摸IC、FPC卡口假焊;主板:USB\SIM卡座假焊、漏高

DISCIPLINE 1 MEMBERS组成改善小组

增加锡膏厚度;c.确认贴装参数正常

B假焊:a.

要求厂商改善物料品质 ;b.教导炉前FQC压此元件的作业手法;c.炉后 FQC重点检验此点且此元

件PIN脚有无变形、浮高及上锡效果;

4.SIM卡座假焊:a.要求厂商将不良物料进行改善;b.炉后FQC重点检验此元件上下层是否有间

隙,PIN脚有无变形、浮高,及上锡效果

DISCIPLINE 5

PERMANENT C/A PLAN 永久对策

SIGNATURE签名

3.尚3.未使

SIGNATURE签名

1.对于触摸IC连锡:将印刷机的脱模速度由原来的0.5mm/s更改为1.0mm/s改善不良;

2.FPC

卡扣假焊:a.手动或自动清洗网板重点检查有无少锡漏印;b.在下次生产时在钢网底部加贴胶纸

结案日:

年

月

日

不通电(虚焊)不良 8D报告

D6:永久对策的实施及跟踪 D5永久性纠正对策

(Implementation & Validation of PCA )

No.

1

永久对策

受潮物料烘烤上线验证200PCS,无不良。为避免后续在生 产过程中“GD34”/”GD35”两个批次出现焊接问题,烘烤后 上线,烘烤方式采用125°±5°时间48小时。 品质QE组织相关人员培训潮湿敏感器件存放及管控进行培 训; 仓库后续拆包后无法再次抽真空的更换新带子,对于漏气的 产品检验是否受潮,从新抽真空处理。 对SMT主管进行处罚,生产拆包前检验真空袋是否漏气, 拆包后后要检查潮敏卡的受潮状况,如果有变色的应立即 通知班组长处理。 SMT工程优化检测设备和检测手法,AOI人员检验时,发 现同一异常连续发生,无法确定异常问题时,找工程部技 术人员确认,技术员无法确认将问题升级让工程师处理, 确定问题后品质要求停线整改。

13

不良描述:11月9号下午初测反馈投 产1700PCS产品,在一小时内发现连 续13PCS不通电。异常发生后立刻要 求产线停线。后经工程分析为U5位置 虚焊导致

不良图片:无

D6:永久对策的实施及跟踪 D3紧急对策 (Implementation & Validation of PCA )

状态 可疑品数量 处理措施 责任人

D6:永久对策的实施及跟踪 不通电(虚焊) 8D Report (Implementation & Validation of PCA )

目录

D1 D2 D3 D4 D5 D6 D7 D8 团队 问题描述 紧急对策 根本原因分析及验证 永久性纠正对策 纠正行动有效性确认 预防再发生 (标准化) 感谢团队协作

责任人

完成时间

8D报告模板(漏焊焊点8D分析)

RecordNo.:DMQ35271-变更号 ECN No.Date Opened Last Updated Date Closed -2020/8/302020/9/42020/9/28日期Date进度Progress(%)Have you confirmedIs there serious or 姓名Name部门Dept.电话Phone刘以质量3924孙斌焊接3936许六二质量3945孟孙易质量4536数量QTY(NG/OK)日期Date进度20(0/20)2020/8/30100%302020/8/30100%98(0/98)2020/8/30100%验证D 4)Target Date Actual DateTarget DateActual DateReported by:刘顺现场宣导培训按照作业指导书要求进行划记确认,培训后签字确认,班组长及品检确认划记执行状态,------王猛现场培训并要求现场按照附件2要求进行确认,异常时及时汇报,进行在库排查 ------王猛临时措施实施后未反馈不良-按照工序焊接完成后,放入中转台,零件焊接完成后放入成品框执行焊接作业员未对零件进行划记,便直接放入成品框2020/8/302020/8/312020/8/312020/9/2作业指导书要求对零件划记确认后放入成品框,员工未执行生产一个班次430件未发现不良,划记实施后,生产一个班次430件确认无漏焊发生工序焊接完成后,放入中转台, 焊接完成后放入成品框执行工序焊接完成后,焊点划记,确认划记后放入成品框----王猛D8) 肯定团队及个人贡献Recognize Team and Individual Contributions 感谢质量部对问题调查及改善的付出,同时感谢返修部的大力支持发生原因O c c u r流出原因发生纠正流出纠正2020/8/302020/8/302020/8/312020/8/312020/9/2焊接完成后,焊点划记,确认划记后放入成品框D7) 预防再发Prevent Recurrence 发生预防Occurrence Prevention流出预防Escape Prevention文件更新Documents Update横向展开:相似产品/过程改善Similar Production(s)/Process Improve 对机台进行XXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXXX 发生原因Why did the problem occur?允许发生原因Why did quality system allow the problem to occur?流出原因Why did the problem escape?允许流出原因Why did quality system allow the problem to escape?D5) 永久纠正措施选择/验证Choose & Verify Permanent Corrective Action(PCA)纠正措施Permanent Corrective Action(s)有效性验证Effective ValidationD6) 永久纠正措施实施/确认Implement & Validate Permanent Corrective Actions (PCA)发生纠正Occurrence Correction流出纠正Escape Correction2020/8/30作业员作业疏忽未将工序件放入工序中焊接,直接放入成品框导致问题发生 供应商仓库Supplier Warehouse 其他Others :物理的根本原因Physical (Technical) Root Cause体系的根本原因Systemic Root Cause追溯确认Traceability Check地点Location顾客仓库Customer Warehouse 在途In TransportD3) 临时围堵措施Interim Containment Action (ICA)问题汇总汇报问题排查及调查问题改善调查支持是否已经确认了失效零件? Have you confirmed the actual failed part(s)?2020/8/29日中班,焊接区域人员在焊接时发现零件缺少3个焊点,质量部确认为零件漏焊31工序焊点。

线材INTER电性不良客诉8D报告 样板

Completio n Date:

Superin tendent:

3.变更功能测试时摇线手法, 防止此不良流出. Before:电测时作业员摇cable线的线体. After: 电测时作业员须摇到SR网尾(不可摇线),摇动45°一圈,防止再流出。

2017-11-2

梁小利 宋汉婷 杨华 程刚祥

Before

D2: PROBLEM DESCRIPTION (問題敘述)

客诉

品 名: 095-XXXXL-037 cable鼠标线

不 良 率: 统计中

日 期: 2019年10月30日

不良状况: 电性异常. 不良图片或产品实物如下:

内外模之间焊点过大, 有毛 刺, 接触到外壳导致短路

锡点过大,接触到外壳 短路

锡点过大, 导致短路

2019-11-2

程刚祥

佐 证 资 料

D5: CORRECTIVE ACTIONS (改善對策)

D5.CORRECTIVE ACTIONS (改善對策)

Completio n Date:

有焊锡作业人员关于焊锡作业手法及注意事项.成型内模 时,确认锡点大的,按照不良品挑出。

将不良图片做成<<不良看板>>,并订于<制造规格>后,对作业员进 行岗前倡导,供后续每批生产作业员了解客户反映状况,制程生产作 重点确认.

Completion Date:

2019-11-2

Superintendent:

不良看板

焊锡作业变更

电测作业变更

针对流出原因:

1.针对锡点过大的问题,制作标准焊锡点比对样品, 供生产时作检查比对. 2.增加锡检工位,100%专门查看锡点,避免流到下一工站;

1434电焊不良的8D报告

8D质量报告8D报告通知单编号:签发单位:台州晨辉机械有限公司签发日期:2014-5-20 产品:圆圈(BR1434)接收单位:D1:团队成员组员:谭伟技术部经理庄永飞生产部经理谭秋萍品质部经理陈滨总经理助理组长:谭秋萍品质部经理D2:问题描述:客户投诉圆圈(BR1434)焊接不好,当产品粘合好,焊接处断裂。

D3:临时措施:1、对已生产好的产品重新检验。

2、焊接工序停止生产。

日期:2014-5-19实效:100%负责人/日期:D4:根本原因:产品在电焊时焊点单偏,熔接不足,容易涨裂。

影响程度:100%负责人/日期:D5:永久改进措施:1、电焊点必须在接口中点,确保两边熔接量一至。

2、接品焊需满焊,不能只点一个点来焊接,增加熔接强度实施日期:负责人/日期:D6:效果验证(附整改后图片):验证者/日期:D7:预防措施:成品进行全检,不合格挑选返工处理。

负责人/日期:D8:表彰团队:关闭日期:供方总经理(或质量副总)签署意见:8D报告通知单编号:签发单位:台州晨辉机械有限公司签发日期:2014-5-20 产品:圆圈(BR1074)接收单位:D1:团队成员组员:谭伟技术部经理庄永飞生产部经理谭秋萍品质部经理陈滨总经理助理组长:谭秋萍品质部经理D2:问题描述:客户投诉圆圈(BR1074)外圆162.5±0.1,有实测161.93MM。

外圆小D3:临时措施:对仓库产品进行全检处理。

日期:2014-5-19实效:100%负责人/日期:D4:根本原因:由于下料模具定位螺栓松动,导致下料长短不合格,影响产品在焊接时外圆大小尺寸不合格。

影响程度:100%负责人/日期:D5:永久改进措施:1、对下料模具进行维修,确保螺丝在生产中不松定。

2、每天对机床设备/工装进行检查和维护。

实施日期:负责人/日期:D6:效果验证(附整改后图片):验证者/日期:D7:预防措施:做专用检具在成品进行全检,不合格挑选报废处理。

负责人/日期:D8:表彰团队:关闭日期:供方总经理(或质量副总)签署意见:。

故障改善8D报告模板

故障改善8D报告模板

1. 前言

本报告旨在记录故障改善过程中的8D方法,并提供一个模板,以便团队成员可以按照规定的结构和内容进行报告。

2. 故障描述

请简要描述故障的性质、表现和影响,包括相关的时间和地点。

3. 影响分析

在此部分,分析故障对产品、过程和客户等方面的影响。

并描

述故障可能引起的潜在风险和损失。

4. 紧急控制措施

该部分记录在故障发生后立即采取的紧急控制措施,以尽量减

少故障带来的影响。

5. 根本原因分析

在这个部分,详细分析故障的根本原因,并列出和解释根本原因的潜在因素。

这有助于确保我们不仅治疗表面症状,而是根除根本原因。

6. 指定和验证对策

具体描述和解释为解决根本原因而采取的对策。

在实施对策之前,请确保对策合理有效,并进行验证来确保有效性。

7. 长期控制措施

描述和解释为了防止故障再次发生而采取的长期控制措施。

这应该是一种可持续的措施,以确保类似的故障不会再次发生。

8. 效果验证

在此部分,验证所采取措施的有效性。

包括收集数据、进行统计分析等方法,以评估改进效果。

9. 结论

总结报告中的主要发现、措施和验证结果。

提供个人见解和建议,以供将来类似情况时参考。

参考文献

- [参考文献1]

- [参考文献2]

- [参考文献3]

以上是故障改善8D报告的模板,希望对你有帮助。

不通电(虚焊)不良 8D报告ppt课件

2013.11.15 2013.11.15

5 SMT工程优化检测设备和检测手法,AOI人员检验时,发 现同一异常连续发生,无法确定异常问题时,找工程部技 术人员确认,技术员无法确认将问题升级让工程师处理, 确定问题后品质要求停线整改。

2013.11.15

7

D6:永久对策D的6实纠施正及行跟动踪有效性确认

No. 永久对策

责任人 完成时间

1 IPQC加强监督操作人员是否按规定文件作业

2013.11.15

9

D8 感谢团队协作

感谢各部门给予的大力支持!!! Appreciation for every member’s effort !!!

10

(Implementation & Validation of PCA )

No. 永久对策

责任人 完成时间

1 对策执行中,效果后续IPQC持续监督。

涂杨威 2013.11.16

8

D6:永久对D策7的预实防施再及发跟生踪 (标准化)

(Implementation & Validation of PCA )

2013.11.12

2 从TRAY盘内取出物料,显微镜下观察发现,没有贴片的 物料前端也出现棕黄色同过炉后出现的现象类似,同 时引脚底部表面附着有白色粉末状物体,判定产品受 潮影响。

3 现场从其他规格的物料上锡情况做对比,发现其他规格的 IC引脚爬锡饱满,三面吃锡均匀。

2013.11.12

2013.11.12

日

期:2013.11.112

D6:(永Im久ple对me策nt的at实ionD施&1及V成跟al立i踪da团ti队on of PCA )

团队成员

返工不良8D报告1

负责人日期欧阳涛汪洋2012-4-19负责人日期负责人日期汪洋2012-4-20冯祥远、汪洋2012-5-15田海军2012-5-15冯子琪2012-5-4汪洋2012-4-20负责人日期汪洋2012-4-29负责人日期汪洋2012-5-1确认人日期3、完善来料检验标准(部分修改未签核标准见附件4)及相关测试记录表单(由通用记录表单改为专用记录表单)(部分改进来料检验记录表单见附件5);D6:纠正措施效果验证:D5:纠正措施:(包含同型号产品库存处理情况)2、针对关键元器件,罗列元器件测试项目,评审可操作性、实用性等; ①研发、IQC核对检验标准,必要时对检验标准进行改版(冯子琪,田海军负责5月16日完成);②履历关键器件测试项目清单,重点评审目前操作方式以及核查要求项目执行程度,对未执行项目履历开展计划(汪洋,冯祥远负责5月16日完成);③对九阳已开展测试项目进行追踪跟进,必要时导入我司(冯祥远)。

2012年4月27日-2012年4月29日,OQC共抽检5645PCS,无出现因继电器引起功率低的不良现象(整机煲水1H共计44台无出现类似现象)1、盘点我司DB系列半成品及成品库存以及库存继电器数量(见附件3),立即停止DB系列的生产,将DB系列半成品、成品以及继电器封存;5、DB系列整机煲水计划:2-6台/小时(暂在研发实验室操作)(相片见附件7)。

4、完成继电器元器件老化工装(寿命测试)制作(预计5月4日完成)及相关验证工作(相片见附件6);备注:1.最后一行为手签部分,审核一栏必须由公司品质负责人亲笔签名确认,否则视为无效报告。

2.报告中的措施必须真实有效,并给予落实。

无效回复或回复的措施经验证未落实,计入当月质量考核。

3.请在收到异常通知单的三个工作日内回复,无故延期回复或不回复,计入当月质量考核。

D7:预防措施:(为避免类似问题重复发生所采取的措施)D8:效果追踪确认:(此项由九阳公司填写确认)制定/日期: 汪洋 2012-5-2 审核/日期:2012-4-20健康厨电事业部D1:问题解决小组:(姓名/部门/职务)供应商名称:杭州信多达电子科技有限公司供应商异常改善8D报告D2:问题描述:康善刚(生产总监);汪洋(品管主管);王振宇(工程部主管);王鹏辉(生产主管);沈云云(IE工程师)2、目前继电器元器件测试项目都在无负载条件下进行(见附件1,附件2),因无专人负责导致无相关带负载老化工装。

8D报告过程以及D是指的什么讲解优选稿

8D报告过程以及D是指的什么讲解集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)8D具体是指什么什么样的情况下需出8D报告一般什么样的情况下需出报告?在某一制程由于某种原因影响到下一制程的正常运做时,需要对此种不良原因进行分析,一般我们称为FA,即失效分析。

8D是FA的一种。

它可以完整的描述及分析不良发生的原因。

并且给出临时对策及长期对策。

对特异性原因导致的问题需要回复8D。

以防止此类问题再次发生。

8D最早是福特公司使用的很经典的分析手法1D: 成立团队公司明确团队队长由第一副总亲自担任;质保部负责召集和组织团队的活动;团队成员由包含与问题密切相关的技术人员或管理人员、相关的质量工程师组成。

2D:描述问题为了容易找到问题症结所在防止问题再发生,应使用合理的思考及统计工具来详细地描述问题:发生了什么问题发生地点发生时间问题的大小和广度从这几方面收集关键资料。

3D: 围堵行动为使外部或内部的客户都不受到该问题的影响,制定并执行临时性的围堵措施,直到已采取了永久性的改进。

要确保围堵行动可收到预期的效果。

4D: 找根本原因就问题的描述和收集到的资料进行比较分析,分析有何差异和改变,识别可能的原因,测验每一个原因,以找出最可能的原因,予以证实。

5D: 永久性纠正针对已确认的根本原因制订永久性的纠正措施,要确认该措施的执行不会造成其它任何不良影响。

6D: 验证措施执行永久性的纠正措施,并监视其长期效果7D:预防再发生修正必要的系统,包括方针、运作方式、程序,以避免此问题及类似问题的再次发生。

必要时,要提出针对体系本身改善的建议。

8D: 肯定贡献完成团队任务,衷心地肯定团队及个人的贡献,并加以祝贺。

由最高领导者签署8D的流程D1-第一步骤: 建立解决问题小组若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

品质不良回复8D报告培训含内容课件PPT讲座

总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。 总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。

总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。 总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。

总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。 总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。

了解8D的逻辑思路

8D结构化

当某些状态被破坏时,我们需要使用8D的方 法来解决。8D通常不是用于过程改进。

01

第一部分

了解8D的逻辑思路

sales mindset training sales mindset training sales mindset training training

mindset

training sales 总会有那么一些人,那么一些话,如春天的风,夏天的雨,给我们带来前行的力量,让我们笃行致远,勇往直前。 总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。

数据驱动

总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。 总会有那么一些人,那么一些话,如 春天的 风,夏 天的雨 ,给我 们带来 前行的 力量, 让我们 笃行致 远,勇 往直前 。

JACK连接器8D报告(电性不良)

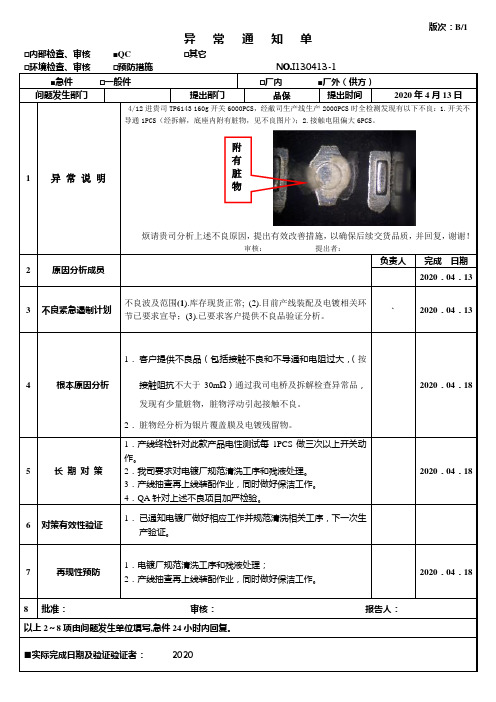

版次:B/1异 常 通 知 单□内部检查、审核 ■QC □其它□环境检查、审核 □预防措施 NO.I130413-1■急件 □一般件 □厂内 ■厂外(供方)问题发生部门提出部门品保提出时间2020年4月13日1异 常 说 明4/12进贵司TP6143 160g 开关6000PCS ,经敝司生产线生产2000PCS 时全检测发现有以下不良:1.开关不导通1PCS (经拆解,底座内附有脏物,见不良图片);2.接触电阻偏大6PCS 。

烦请贵司分析上述不良原因,提出有效改善措施,以确保后续交货品质,并回复,谢谢!审核: 提出者:2 原因分析成员负责人 完成 日期2020.04.133 不良紧急遏制计划不良波及范围(1).库存现货正常; (2).目前产线装配及电镀相关环节已要求宣导;(3).已要求客户提供不良品验证分析。

` 2020.04.134 根本原因分析1. 客户提供不良品(包括接触不良和不导通和电阻过大,(按接触阻抗不大于30m Ώ)通过我司电桥及拆解检查异常品,发现有少量脏物,脏物浮动引起接触不良。

2. 脏物经分析为银片覆盖膜及电镀残留物。

2020.04.185 长 期 对 策 1.产线终检针对此款产品电性测试每1PCS 做三次以上开关动作。

2.我司要求对电镀厂规范清洗工序和残液处理。

3.产线抽查再上线装配作业,同时做好保洁工作。

4.QA 针对上述不良项目加严检验。

2020.04.186 对策有效性验证1. 已通知电镀厂做好相应工作并规范清洗相关工序,下一次生产验证。

7 再现性预防1.电镀厂规范清洗工序和残液处理;2.产线抽查再上线装配作业,同时做好保洁工作。

2020.04.188 批准: 审核: 报告人:以上2~8项由问题发生单位填写,急件24小时内回复。

■实际完成日期及验证验证者: 2020附有脏物。

8D报告( 电性不良或线材总长短)

□Yes □No

② 要求头部脱皮作业员脱皮作业时先看清楚印条方向再进行脱皮作业,每脱完一把要抽20℅进行全检,并将已脱好的标准品做品质提醒广告牌悬挂在脱皮机挂板上提醒作业员注意正极与负极脱皮方向(见附件品质提醒广告牌

)。

IPQC重点巡查此工站。

责任人:刘建华 曹菊 执行日期:2020.4.16

贴在作业员正前方,提醒作业员将极性反不良焊点检出(见附件OK焊点广告牌 )。

责任人:刘建华 曹菊 执行日期:2020.4.16

3.线材总长短:①规定裁线站裁线作业时,每圈线线尾都必须100℅量测线材长度,修订裁线站SOP,SOP上增加此要(见附件SOP ) 责任人:刘建华 曹菊 执行日期:2020.

4.16

②测试机灵敏度按线材测试学习的长度减5℅MAX线材测试学习的长度进行调试测试机,测试时可以将线材总长短的不看板.pdf

焊点看板.pdf

裁线SOP.pdf

电测SOP.pdf。

8D报告

(批号)

QTY(数量)

Result(结果)

Remark(备注)

1 st lot

2 nd lot

3 rd lot

D-8 Team and Individual Recognition(小组及成员成绩之认可):

此改善行动有效,可以完结( )

此改善行动无效,需重新进行改善行动( )

Confirmed By (报告完结确认人):

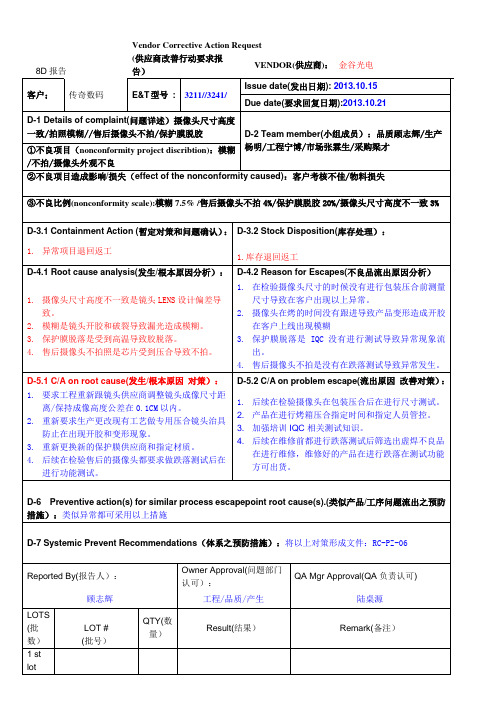

1.后续在检验摄像头在包装压合后在进行尺寸测试。

2.产品在进行烤箱压合指定时间和指定人员管控。

3.加强培训IQC相关测试知识。

4.后续在维修前都进行跌落测试后筛选出虚焊不良品在进行维修,维修好的产品在进行跌落在测试功能方可出货。

D-6 Preventive action(s) for similar process escapepoint root cause(s).(类似产品/工序问题流出之预防措施):类似异常都可采用以上措施

Vendor Corrective Action Request

8D报告

(供应商改善行动要求报告)

VENDOR(供应商):

金谷光电

客户;

传奇数码

E&T型号:

3211//3241/

Issue date(发出日期):2013.10.15

Due date(要求回复日期):2013.10.21

D-1 Details of complaint(问题详述)摄像头尺寸高度一致/拍照模糊//售后摄像头不拍/保护膜脱胶

③不良比例(nonconformity scale):模糊7.5% /售后摄像头不拍4%/保护膜脱胶20%/摄像头尺寸高度不一致3%

8D报告模板(完美版)

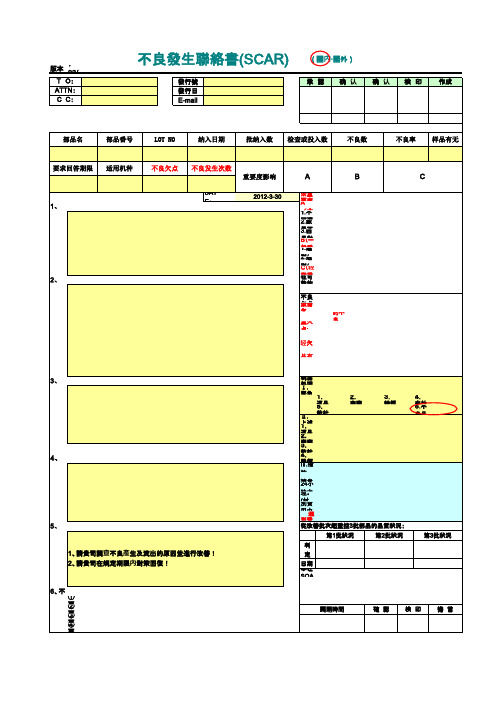

1、請貴司調查不良產生及流出的原因並進行改善! 2、請貴司在規定期限內對策回復!

定 日期 本社SQA評價:

6、不良回复要求: ①要求贵司接到联络后24H小内回复不良批或不良品处理方案; ②要求贵司对不良原因及对策以8D报告形式回复; ③要求贵司对原因分析及对策内容同时提交相关证据资料; ④要求贵司按SHJ要求的时间回复8D报告.

4、不良处理:

4.降價要求(特采) Ⅲ.備註 請貴社選擇以上現品處理方案,並在收到聯絡之時 24小時內予以回復貴社的處理意見,否則本社將自行處 理。(材料緊急將會導致停線時,將進行選別,本社選 別費用由貴社承擔。) 選別費用:0.01HK$/人/秒

5、聯絡要求:

從改善批次起監控3批部品的品質狀況: 第1批狀況 判 第2批狀況 第3批狀況

關閉時間

確 認

検 印

擔 當

SHJGⅡ-13/01

在可能的條件下,有必要于早期進行改善 不良欠点说明: 致命欠点:产品有发生火灾和对人体带来危害可能性 的不良. 重欠点:作为产品一般性能不足的不良; 轻欠点:作为产品一般性能没有问题,但外观和一般 品有差距的不良。

3、在库状况:

現品処理方法(用“○”表示) Ⅰ.緊急處理方法。 1.返品 2.廃棄 3.特採 4.来社選別 6.不良品退料 5.敝社選別.修理 Ⅱ.上述方法產生的費用。 1.返品費用(運輸、手提費用等)請求 2.廢棄費用請求 3.敝社選別費用請求

A

B

C

※重要度影响说明:(根据以下条件判定重要度影响) A(非常重要): 1.不可選別/修理,此批不可用; 2.數量不足,將引起停綫; 3.因是對策品,不良問題再發 B(一般重要) 1.選別/修理后可以使用 2.選別/修理后不會引起停綫 C(轻微重要)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

客户

华三

发生时间

213.1 1.12

地点

菲菱科思

不合格类别归属 □来料 ■制程 □体系□成品 □客验 □客诉□其它: 现场稽核问题

批量

1700

检验数

/

不良数

13

不良描述:11月9号下午初测反馈投 产1700PCS产品,在一小时内发现连 续13PCS不通电。异常发生后立刻要 求产线停线。后经工程分析为U5位置 虚焊导致

在工 品

1700

2.返工后的U5不良PCS,现象为灯不亮,没有不通电 现象,拿20PCS成品给到开发部做高低温试验(高温

60度,低温-20度,各2H-----无不良;

3.不通电异常通过返工维修基本上能把问题改善, 将风险在内部拦截。

顾客 端

不涉及

责任人

D6:永久对策的D实4施根及本跟原踪因及验证

(Implementation & Validation of PCA )

D6:永久对策的D实4施根及本跟原踪因及验证

(Implementation & Validation of PCA )

No. 根本原因及验证

责任人 完成时间

4 总结: 1.物料存储期限12个月,在使用时间内,SMT物料存储温 湿度条件合格,物料来料真空包装合格,此批上线的物料 真空袋漏气,物料存储异常。 2.物料受潮是此次不良产生的主要因素,造成焊接过程 中浸润不良,行成不固定位置的引脚出现虚焊现象。 4.生产人员未按规定作业,上线前对真空袋漏气的产品没 有检查潮敏卡的受潮情况,也没有爆露问题,潮敏卡受潮 了仍在生产。 3.SMT的检测设备对此种虚焊的不良无法筛选出来,导致 流入下一工序。

2013.1 1.15

2013.1 1.15

5 SMT工程优化检测设备和检测手法,AOI人员检验时,发现 同一异常连续发生,无法确定异常问题时,找工程部技术 人员确认,技术员无法确认将问题升级让工程师处理,确 定问题后品质要求停线整改。

2013.1 1.15

D6:永久对策D的6实纠施正及行跟动踪有效性确认

2013.1 1.12

2 从TRAY盘内取出物料,显微镜下观察发现,没有贴片的 物料前端也出现棕黄色同过炉后出现的现象类似,同 时引脚底部表面附着有白色粉末状物体,判定产品受 潮影响。

3 现场从其他规格的物料上锡情况做对比,发现其他规格的 IC引脚爬锡饱满,三面吃锡均匀。

2013.1 1.12

2013.1 1.12

D6:(永Im久ple对me不策nt通的at电实ion(施&虚及V焊跟al)i踪dat8iDonReofpoPrCtA )

目录

D1 团队

D2 问题描述 D3 紧急对策 D4 根本原因分析及验证 D5 永久性纠正对策 D6 纠正行动有效性确认 D7 预防再发生 (标准化) D8 感谢团队协作

(撰写人):

2013.1 1.12

D6:永久对策的D实5施永及久跟性踪纠正对策

(Implementation & Validation of PCA )

No. 永久对策

责任人 完成时间

1 受潮物料烘烤上线验证200PCS,无不良。为避免后续在生 产过程中“GD34”/”GD35”两个批次出现焊接问题,烘烤后 上线,烘烤方式采用125°±5°时间48小时。

No. 永久对策

责任人 完成时间

1 IPQC加强监督操作人员是否按规定文件作业

2013.1 1.15

D8 感谢团队协作

感谢各部门给予的大力支持!!! Appreciation for every member’s effort !!!

此课件下载可自行编辑修改,供参考! 感谢您的支持,我们努力做得更好!

No. 根本原因及验证

责任人 完成时间

1 从仓库借出114pcs物料,对库存物料状态进行确认,目 前库存状态物料只有“GD34”/”GD35”两个批次,物料为 真空包装,打开包装后却发现湿度卡变色,60%级已经变 色,可以推论: “GD34”/”GD35”两个批次还未投入产线 生产,目前已经出现受潮现象,不良板“GD24”周物料也 一定是在受潮之后继续投产使用。

日

期:2013.11.12

D6:(永Im久ple对me策nt的at实ionD施&1及V成跟ali立踪da团ti队on of PCA )

团队成员

组长

品质

(DIP QE)

(SMT QE)

(客服)

工程

(SMT 工程)

(DIP工程)

(TE)

生产

(SMT 生产)

开发

/

其他

/

(组装 生产)

(DIP生产)

D6:(永Im久ple对me策nt的at实ionD施&2及V问跟ali题踪da描ti述on of PCA )

2013.1 1.15

2 品质QE组织相关人员培训潮湿敏感器件存放及管控进行培 训;

2013.1 1.15

3 仓库后续拆包后无法再次抽真空的更换新带子,对于漏气 的产品检验是否受潮,从新抽真空处理。

4 对SMT主管进行处罚,生产拆包前检验真空袋是否漏气, 拆包后后要检查潮敏卡的受潮状况,如果有变色的应立即 通知班组长处理。

(Implementation & Validation of PCA )

No. 永久对策

责任人 完成时间

1 对策执行中,效果后续IPQC持续监督。

涂杨威 2013.1 1.16

D6:永久对D策7的预实防施再及发跟生踪 (标准化)

(Implementation & Validation of PCA )

不良图片:无

D6:(永Im久ple对me策nt的at实ionD施&3及V紧跟ali急踪da对ti策on of PCA )

状态 可疑品数量

处理措施

库存 不涉及

1.对组装车间已经好的400PCS成品安排24小时的老 化试验;----发现4PCS不良(不通电)故要求对 1700PCS全部返工,对芯片做拖锡处理后流线。