生产线平衡方法共41页文档

《生产线平衡》课件

对生产线上的作业要素进行路径规划,减少重复行走和等待时间,降低能耗和生 产成本。

提高作业要素的效率

培训与技能提升

对生产线上的作业人员进行培训和技能提升,提高其操作熟 练度和工作效率。

引入激励机制

建立有效的激励机制,激发作业人员的工作积极性和创造力 ,提高生产效率。

引入自动化设备

自动化设备的应用

。

谢谢聆听

引入先进的自动化设备,如机器人、 自动化流水线等,提高生产线的自动 化水平,降低人工成本和出错率。

技术升级与改造

对现有生产线进行技术升级与改造, 实现数字化、智能化生产,提高生产 效率和产品质量。

04 生产线平衡的实践案例

案例一:某汽车制造企业的生产线平衡优化

要点一

总结词

要点二

详细描述

通过生产线平衡优化,提高生产效率,降低生产成本。

计算方法

生产线平衡率 = (最短作业要素时间 / 平 均作业要素时间)× 100%。

B

C

影响因素

生产线平衡率受到作业要素周期时间、作业 要素负荷率等多种因素的影响。

优化方法

通过调整作业要素的分配、改进作业方法等 措施,可以提高生产线平衡率,降低生产成 本。

D

作业要素周期时间

作业要素周期时间

指完成一个作业要素所需的时间。它 是生产线平衡评估的重要指标之一。

计算方法

作业要素周期时间 = (作业要素时 间 / 总作业要素数)× 100%。

影响因素

作业要素周期时间受到设备性能、作 业方法、作业环境等多种因素的影响 。

优化方法

通过改进设备、优化作业方法、提高 作业效率等措施,可以缩短作业要素 周期时间,提高生产效率。

制造企业生产线平衡的方法

制造企业生产线平衡的方法汇报人:2024-01-04•生产线平衡概述•生产线平衡的评估指标•生产线平衡的优化方法目录•生产线平衡的改善策略•生产线平衡的持续改进•生产线平衡的案例分析01生产线平衡概述生产线平衡是指在生产线运行过程中,各工位作业时间尽可能均等,以实现生产效率最大化。

定义生产线平衡追求的是工位间的平衡,通过合理分配作业任务,消除瓶颈工位,提高整体生产效率。

特点定义与特点03提高员工满意度平衡的生产线可以减少员工等待时间,降低工作压力,提高员工满意度和工作积极性。

01提高生产效率生产线平衡有助于提高整体生产效率,降低生产成本,增加企业竞争力。

02减少在制品数量平衡的生产线能够减少在制品数量,降低库存成本,提高生产系统的灵活性。

生产线平衡的重要性通过对生产线上的作业进行分析,识别出瓶颈工位和闲置时间,为平衡提供基础数据。

作业分析任务分配调整优化持续改进根据作业分析结果,合理分配作业任务,使各工位作业时间尽可能均等。

在实施生产线平衡过程中,需要不断调整和优化,以实现最佳平衡效果。

生产线平衡是一个持续的过程,需要定期检查和评估,及时发现并解决不平衡问题。

生产线平衡的原理02生产线平衡的评估指标生产节拍指在一定时间内,完成一个工序或生产一个产品所需的时间。

它是生产线平衡的重要评估指标之一,用于衡量生产线的生产效率。

计算方法生产节拍 = 平均生产周期时间 / 平均作业人数。

影响因素生产节拍受到设备故障率、员工技能水平、工艺流程等因素的影响。

010203生产节拍生产线平衡率指生产线上的各道工序所需时间与该生产线平均所需时间的比值之和。

它是衡量生产线平衡程度的重要指标。

计算方法生产线平衡率 = (该生产线上的各道工序所需时间之和 / 该生产线的总时间) × 100%。

影响因素生产线平衡率受到设备布局、作业分配、工艺流程等因素的影响。

生产线平衡率作业时间分布指生产线上的各道工序所需时间的分布情况。

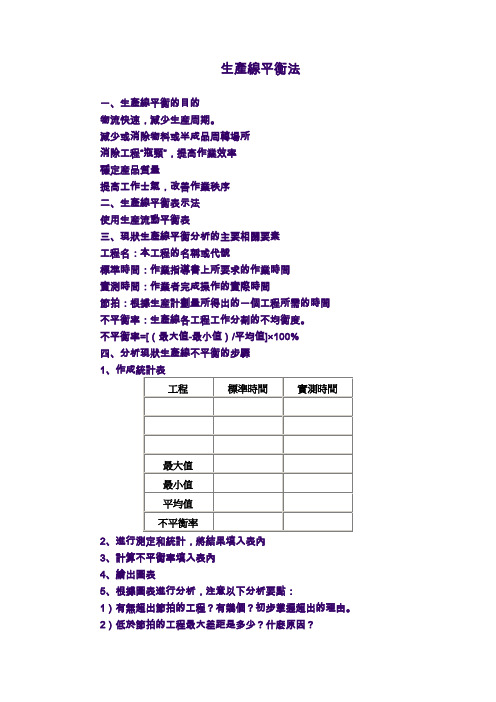

生产线平衡法

生產線平衡法一、生產線平衡的目的物流快速,減少生産周期。

減少或消除物料或半成品周轉場所消除工程“瓶頸”,提高作業效率穩定産品質量提高工作士氣,改善作業秩序二、生產線平衡表示法使用生産流動平衡表三、現狀生產線平衡分析的主要相關要素工程名:本工程的名稱或代號標準時間:作業指導書上所要求的作業時間實測時間:作業者完成操作的實際時間節拍:根據生産計劃量所得出的一個工程所需的時間不平衡率:生產線各工程工作分割的不均衡度。

不平衡率=[(最大值-最小值)/平均值]×100%四、分析現狀生產線不平衡的步驟12、進行測定和統計,將結果填入表內3、計算不平衡率填入表內4、繪出圖表5、根據圖表進行分析,注意以下分析要點:1)有無超出節拍的工程?有幾個?初步掌握超出的理由。

2)低於節拍的工程最大差距是多少?什麽原因?3)標準時間與實測時間有較大差距的工程多嗎?什麽原因?一般±5%的波動是可以接受的。

五、改善改善依三個方向進行:1、不平衡的檢討與改善。

減少耗時最長工序作業時間的方法有:∙作業分割∙利用或改良工具、機器∙提高機械效率∙提高作業者的技能∙調換作業者∙增加作業者2、作業方法的改善∙取消不必要的動作∙合併微小的動作∙重排作業工序或動作∙簡化複雜的動作3、對生産計劃的節拍時間檢討改善。

六、改善的注意事項∙增補人員並不是可取的辦法∙也可對材料、零部件、設計方法進行檢討,看是否有縮短工時的可能∙生產線補進新手時應特別注意。

精益生产之生产线平衡

二、改善线平衡的方法

5、改善线平衡的条件约束

(2)固定设备或工具约束

主要是指在生产作业中,有些作业需要一些 专门的设备和工具才能完成,为了减少固定设备 和工具的重复设置尽可能将统一设备或工具的作 业,在不违反作业顺序原则的前提下,集中安排

二、改善线平衡的方法

(4)拆解去除法

当作业过程中的某道工序的作业时间特别少时,可以干 脆将这道工序拆解后,重新分配到其它工序中去,这样就 能有效地提高生产线的平衡率。如图所示,将工序2拆解, 重新分别地分配到工序1、3和5中去完成

二、改善线平衡的方法

(5)重排法(山积表、动作分析等)

可以将其它工序的一部分作业分别分配到作业时间较少 的工序之中,或者对工序重新优化组合﹐从而大大提高了 整体的平衡率。如图所示,将作业时间较长的工序1和4的 部分作业分别分配到作业时间较短的工序2中,从而大大提 升整条生产线的平衡率

目录

CONTENTS

1 线平衡的基本认识 2 线平衡的方法 3 线平衡的改善步骤

一、线平衡基本认识

1、生产线平衡定义

生产线平衡又称工序同期化,即对生产线的工序调 整作业负荷。通过各种改善方法和工具,调整生产线人 员的作业时间,使生产线人员作业周期趋于相等或接近

生产线平衡是生产流程设计与作业标准化重要的方 法与技术手段

假设生产同一产品,A线用60人,UPH为420台, B线用66人,UPH为450台,哪线效率高?

A线:UPPH=420/60= 7 B线:UPPH=450/66=6.82 投入人数少的A线,比投入人数多的B线的效率要高

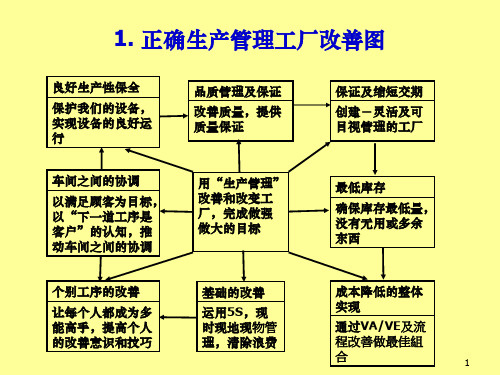

生产线平衡

良好生产性保全 保护我们的设备, 实现设备的良好运 行 车间之间的协调 以满足顾客为目标, 以“下一道工序是 客户”的认知,推 动车间之间的协调 个别工序的改善 让每个人都成为多 能高手,提高个人 的改善意识和技巧 品质管理及保证 保证及缩短交期

改善质量,提供 质量保证

创建-灵活及可 目视管理的工厂

21

2、重新认识输送带

(1)设定每一工作站之距离(一般为80公分) (2)在输送带上画上「节距线」 (3)依据产距时间(Takt Time)、目标生产时间调整输送带之 速度。能具有节拍器的作用 (4)产品不可从输送带拿下来装配、再送回输送带 (5)产品在输送带传动过程中,同时完成装配工作。生产量若超 前或落后时,能立即显现出来。 (6)要有「停线」之功能,做为改善之用

一个流的流线生产方式

将产品的各个加工工序连接起来,并且以单个 流动的方式来完成生产。

19

第一步:决定产距时间

依订单或市场预测量生产 依据下单数量交期生产 依据产距时间生产 每月(日)市场 订单的需求量 车间每月(日) 的操作时间

计算产距时间(Takt Time=TT)

TT=

作业员每 月(日)的操作时间 每月(日)市场订单的需求量

1

2

3

4

5 39

6 34

29 23

20 37

N.B=((6 x 39) - 182) / 6 * 39) x 100% = 22%

如將1.2.3合併並改由兩人操作則

工作點

標準工時(秒)

123

36 x 2

4

37

5

39

6

34

不平衡率降低.少一人˙

17

生产线平衡管理培训讲义(PPT 40页).ppt

44.1 2.0 22.1

53.5 3.0 17.8

51.0 3.0 17.0

8

9 10 11

圆挑下脚

合计

瓶颈 平衡 工序 率

39.0 2.0 19.5

345 18 22.1 87%

生产工序平衡图

节拍时 间:19.11

25.0

秒

20.0

15.0

10.0

人均时间

5.0

0.0

1

2

3

4

5

6

7

8

生产线平衡调节(1/3)

步骤二:初拟人员分配(举例)

标准工时/人员初拟分配表

款号:

序号

o0011

工序

款式: 男士圆领衫

工序等级 机器类型

班组总人数:

18

标准工时(秒/件)

节拍时间:

19.11

理论人员 建议安排人员

备注说明

1

拼接罗纹领

2

拼肩缝

3

翻上罗纹领

4

拉后领滚条

5

盖后领滚条连放唛

6

单针缉前领圈明线

7

上袖(短袖)

8

拷摆缝夹洗唛(短袖)

三线及 作业员1 四线及 作业员

单针 电脑平

作业员

三线及骨 作业员2 四线及骨 作业员

单针 电脑平车

作业员

拼接罗纹领/拼肩缝

翻上罗纹领

盖后领滚条连放唛/ 单针缉前领圈明线

盖后领滚条连放唛/ 单针缉前领圈明线

上袖(短袖) 拷摆缝夹洗唛(短袖) 拷摆缝夹洗唛(短袖)

圆挑袖口(短袖)

圆挑下脚

单针 电脑平

作业员

10‘

10‘

生产线平衡

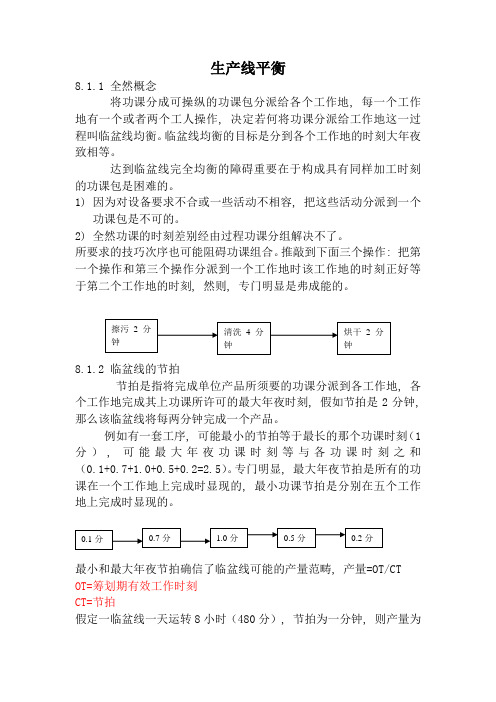

生产线平衡8.1 生产线平衡8.1.1 基本概念将作业分成可控制的作业包分配给各个工作地,每一个工作地有一个或者两个工人操作,决定如何将作业分配给工作地这一过程叫生产线平衡。

生产线平衡的目标是分到各个工作地的时间大致相等。

达到生产线完全平衡的障碍主要在于组成具有同样加工时间的作业包是困难的。

1)由于对设备要求不同或一些活动不相容,把这些活动分配到一个作业包是不行的。

2)基本作业的时间差异通过作业分组解决不了。

3)所要求的技术顺序也可能妨碍作业组合。

考虑到下面三个操作:把第一个操作和第三个操作分配到一个工作地时该工作地的时间正好等于第二个工作地的时间,但是,很明显是不可能的。

8.1.2 生产线的节拍节拍是指将完成单位产品所需要的作业分配到各工作地,各个工作地完成其上作业所容许的最大时间,如果节拍是2分钟,那么该生产线将每两分钟完成一个产品。

例如有一套工序,可能最小的节拍等于最长的那个作业时间(1分),可能最大作业时间等与各作业时间之和(0.1+0.7+1.0+0.5+0.2=2.5)。

很明显,最大节拍是所有的作业在一个工作地上完成时出现的,最小作业节拍是分别在五个工作地上完成时出现的。

最小和最大节拍确定了生产线可能的产量范围,产量=OT/CTOT=计划期有效工作时间CT=节拍假定一生产线一天运转8小时(480分),节拍为一分钟,则产量为OT/CT=480单位,当节拍为2.5分时,产量= OT/CT=192单位,假如无平行活动(两条生产线),那么产量必定介于192和480之间。

若计划期产量确定后,可计算出节拍。

CT=OT/D D ——计划期产量例如,产量是每天480单位,节拍是每天480分/每天480单位=1.0分可用下面的公式求出工作地数的理论最小值:min N t /CT =∑t ∑—各作业时间之和假如计划产量为480,那么为达到这一目标最少需要的工作地数目为完成单位产品时间2.5分/节拍1分=2.5 取整数3。

生产线平衡方法.pptx

传统效率衡量方 式只计算了部分

时间损失

总时间损失

六种重大OEE损失类型 OEE时间损失分为6大类

质量缺陷

计划外停 机

机器故障

速度下降

换线

损坏

OEE计算 – 模型

六种重大损失降低机器效能说明

设备时间

设备损失

设备最大可用工时

可使用总工时

时间稼动

SD损失

性能稼动 速度损失 价值稼动

• 14、Thank you very much for taking me with you on that splendid outing to London. It was the first time that I had seen the Tower or any of the other fam ous sights. If I'd gone alone, I couldn't have seen nearly as much, because I wouldn't have known my way about.

Station 2: G:11.3-11.3=0 Total time=11.3

Station 5: N:11.3-10.7=0.6 Total time=10.7

Station 3: C:11.3-2.1=9.2 D:9.2-2.5=6.7 E:6.7-1.8=4.9 F:4.9-1.8=3.1 H:3.1-2.1=1 Total time=10.3

6. 设定产能 标准产能

实际产能

1:TT & CT

1.Tact time=Cycle time的计算:

B

①A

生产线平衡(实例版)

1﹑生产线平衡的相关概念

1.2工站及周期时间

时间

T2

T1

T3

T4

T5

工站

S1

S2

S3

S4

S5

CycleTime ﹕每工站中1个循环的作业所需的标

准工时(如图中所示﹕T1,T2,T3,T4,T5)

8

1﹑生产线平衡的相关概念

1.3瓶颈时间

时间

T2

瓶颈时间

T1

T3

T4

T5

工站

S1

S2

S3

S4

S5

瓶颈工时﹕生产线作业工时最长的工站的

生产单位:协助生产单位拟定及推动改善方案. 制工单位:改善前/后之工时测量,山积表制作﹑分析及改善方案之实施,

跟踪方案效果评估及各种相关文件修订及系统窗体发行﹔ 品管单位:负责改善前/后产品质量评估﹔ 工务单位:主导及其它改善事项协助﹐设备改善﹔ IE﹑经管﹑企划:改善前后产线效益评估及跟进.

50

THE END!

时间

S1

S2

S3

S4

S5

增加可供时 间

还有什么 方法 平均时间T CT

工站

41

Steps4:山积表平衡

3.平衡的步骤

若T略小于CT:将CT设为上限,消除瓶颈

时间

CT 平均时间T

S1

S2

S3

S4

S5

工站

42

Steps4:山积表平衡

3.平衡的步骤

若T严重小于CT:将CT设为上限,重排 消除瓶颈

时间

所有工站时间之和 平衡率= 瓶颈工站时间*工站总数

100%

16

1﹑生产线平衡的相关概念

1.6平衡率﹐平衡损失及其计算

生产线平衡

稼動損失(計劃停線損失)

總損失=稼動損失+平衡損失+操作損失

第39頁/共60頁

損失分析

平衡損失

=(瓶頸作業人數-單件標准時間)設定產能 操作損失 =(設定產能-實際產量)單件標准時間-額外產出工時 =不良品損失+計划外停線(機)工時 (下例:產品A線時間損失分析)

第34頁/共60頁

例: 流程程序圖

1

電視機投入及外觀檢查

8

取塑膠袋,將附件套入

2 3 4 5 6 7

取出廠編號標簽並貼 上 取塑膠袋,將電視機套 入 取襯套, 套入電視機

遙控器投入及外觀檢查 取塑膠袋,將遙控器套 入 附件投入及外觀檢查

9

箱子成型

10 箱子投入及外觀檢查 11 將附件/遙控器放入電視

20人*4H=80H

第9頁/共60頁

相關的概念

概念3:投入工時 投入工時=可供工時-計劃停線工時 稼動率=投入工時/可供工時 *100% 計劃停線工時=計劃停線時間*人數 計劃停線時間=無計劃時間+換線時間+判停時間 上例中,若換線時間是15分鍾,則計劃停線工時為20 人*15min=300min=5H,則投入工時和稼動率為

第21頁/共60頁

第22頁/共60頁

第23頁/共60頁

相關的概念

第24頁/共60頁

第25頁/共60頁

平衡的手法

工時測量

山積表 程序改善 損失分析 作業條件改善 打破平衡

第26頁/共60頁

工時測量(秒表)

工具: 秒表 觀測板、鉛筆 時間記錄表、計算器 山積表 方式: 一般測時法 連續測時法

第3頁/共60頁

《生产线平衡》课件

瓶颈工序

生产节拍

生产线上的瓶颈工序是指生产能力不足的 工作站,应通过优化生产流程和调整工作 量来消除瓶颈。

生产节拍是指生产线上的一个工作站完成 一个产品所需的时间,应保持生产节拍的 一致性以提高生产效率。

02

生产线平衡的优化方法

工艺流程分析

总结词

通过对生产工艺流程的详细分析,识别流程中的瓶颈和浪费,为后续优化提供基 础。

工作研究

总结词

通过系统的方法对工作过程进行研究 ,以提高工作效率和工作质量。

详细描述

工作研究是对整个工作过程进行系统 化研究的学科,通过工作研究可以发 现工作中存在的问题和瓶颈,提出改 进方案,提高工作效率和工作质量。

动作分析

总结词

对操作过程中的动作进行分解、分析和 优化,以提高工作效率和减轻工人负担 。

优化工艺流程

总结词

通过优化工艺流程,可以减少生产瓶颈,提高生产线的平衡率。

详细描述

对工艺流程进行分析,找出瓶颈环节,通过改进工艺、调整设备参数等方式,提高各环节的生产能力 ,使整个生产线更加平衡。

提高设备利用率

总结词

通过提高设备利用率,可以降低生产成本, 提高产能。

详细描述

合理安排生产计划,确保设备得到充分利用 。同时,加强设备维护保养,延长设备使用 寿命,降低故障率,进一步提高设备利用率 。

生产线平衡的目标与原则

目标

实现工作站间的平衡,提高生产效率,降低生产成本。

原则

合理分配工作量、保持生产线的连续性和稳定性、优化生产流程。

生产线平衡的评估指标

平衡率

空闲时间

衡量生产线平衡程度的指标,计算公式为 (各工作站所需时间总和)/(最长工作站 所需时间)×100%。

生产线平衡

生产线平衡8.1.1 全然概念将功课分成可操纵的功课包分派给各个工作地, 每一个工作地有一个或者两个工人操作, 决定若何将功课分派给工作地这一过程叫临盆线均衡。

临盆线均衡的目标是分到各个工作地的时刻大年夜致相等。

达到临盆线完全均衡的障碍重要在于构成具有同样加工时刻的功课包是困难的。

1)因为对设备要求不合或一些活动不相容, 把这些活动分派到一个功课包是不可的。

2)全然功课的时刻差别经由过程功课分组解决不了。

所要求的技巧次序也可能阻碍功课组合。

推敲到下面三个操作: 把第一个操作和第三个操作分派到一个工作地时该工作地的时刻正好等于第二个工作地的时刻, 然则, 专门明显是弗成能的。

8.1.2 临盆线的节拍节拍是指将完成单位产品所须要的功课分派到各工作地, 各个工作地完成其上功课所许可的最大年夜时刻, 假如节拍是2分钟, 那么该临盆线将每两分钟完成一个产品。

例如有一套工序, 可能最小的节拍等于最长的那个功课时刻(1分), 可能最大年夜功课时刻等与各功课时刻之和(0.1+0.7+1.0+0.5+0.2=2.5)。

专门明显, 最大年夜节拍是所有的功课在一个工作地上完成时显现的, 最小功课节拍是分别在五个工作地上完成时显现的。

最小和最大年夜节拍确信了临盆线可能的产量范畴, 产量=OT/CTOT=筹划期有效工作时刻CT=节拍假定一临盆线一天运转8小时(480分), 节拍为一分钟, 则产量为OT/CT=480单位, 当节拍为2.5分时, 产量= OT/CT=192单位, 假如无平交活动(两条临盆线), 那么产量必定介于192和480之间。

若筹划期产量确信后, 可运算出节拍。

CT=OT/D D——筹划期产量例如, 产量是天天480单位, 节拍是天天480分/天天480单位=1.0分可用下面的公式求出工作地数的理论最小值:—各功课时刻之和t假如筹划产量为480, 那么为达到这一目标起码须要的工作地数量为完成单位产品时刻2.5分/节拍1分=2.5 取整数3。