生产品质问题跟进状况一览表

质量问题整改情况统计分析表

质量问题整改情况统计分析表1. 引言本文档旨在统计和分析质量问题整改情况,以便更好地了解和改进质量管理措施。

2. 数据收集为了获取准确的数据,我们对以下方面进行了数据收集:- 质量问题发生的部门或领域- 质量问题的类型(例如:设计缺陷、制造问题、材料问题等)- 质量问题的紧急程度(例如:严重、一般、不紧急)- 质量问题的原因分析- 整改措施的执行情况- 整改后的质量情况3. 数据统计与分析基于收集的数据,我们进行了如下统计与分析:3.1 质量问题的部门/领域分布我们对质量问题发生的部门或领域进行了统计,以了解质量问题的分布情况。

统计结果显示如下:3.2 质量问题类型分布我们对质量问题的类型进行了统计,以便了解不同类型问题的出现频率。

统计结果如下:3.3 质量问题紧急程度分析我们对质量问题的紧急程度进行了分析,以便更好地了解问题的处理优先级。

统计结果如下:3.4 质量问题原因分析我们对质量问题的原因进行了分析,以便找出问题产生的根本原因并采取相应的改进措施。

原因分析结果如下:- 设计缺陷:主要原因为设计细节不完善和沟通不畅。

- 制造问题:主要原因为操作工人技能不足和生产设备不稳定。

- 材料问题:主要原因为供应链管理不到位和材料选择不当。

3.5 整改措施执行情况对于每个质量问题,我们制定了相应的整改措施,并对整改情况进行了统计。

整改措施执行情况如下:- 问题数量:50- 已完成整改:40- 未完成整改:103.6 整改后的质量情况在完成整改后,我们对质量问题进行了复查,并统计了整改后质量情况。

质量情况如下:4. 结论与建议基于以上统计和分析结果,我们得出以下结论和建议:1. 部门A和部门B的质量问题较多,需要加强质量管理措施和培训。

2. 设计缺陷和制造问题是最主要的质量问题类型,应重点解决。

3. 对严重和一般紧急程度的问题要给予优先处理。

4. 加强供应链管理,避免材料问题的发生。

5. 提高整改措施的执行效率,确保及时完成整改。

品质部质量改善跟进汇总表

子件1302704A-03-01与子件 130270413-03-01组装后2个 面不平 ①.13(-0.05/-0.1)实测12.8 (min)12.93(max) ②.Ø10(+0.015/0)通规止 ③.Ø3(+0.06/0)同轴度不 良

图标333.86实测为197.5

100%

1302704A-03-01 2个辅 助定位去除和角度偏大

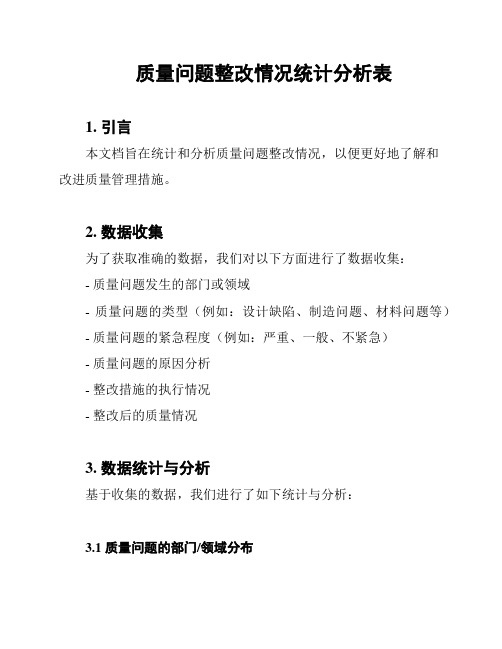

质量问题改善跟进表―内部制程

客发

序 号

发生 日期

相关 户 负责人 名

生 工

产品图号

称序

1 4月16日 郑宝书 XP 焊接 9231793

5月7日

S

2

4月23日

唐琳芳

AJ L

客户

G3430-00004

3

4月29日 唐琳芳 AJ 客户 G3431-00012 L

SA 4 5月3日 苏平磊 M 仓库 BSC蓝色粉末

2010.5.28

OK

罗思泉 2010.5.30 OK

2 5月18日 杨晓 TK 普冲 200495503-A

漏冲小凸包

300P CS

漏工序

普冲 返工

李强 2010.5.18 OK

按标准制作

马谈 2010.25 OK

3 5月18日 杨晓 TK 钳铆 407507100-C

压死边处腐蚀

压死边后氧化,氧化液残 留

郭科文

2010.5.13

1.各工序规范摆放

2.质量判定原则: a工序上报责任追溯前工序+可追 溯的工序; b品质发现:责任界定入当前工

各工序负 责人 QE

序+可追溯工序

持续

普冲落料完转序前通知项目主管 确认是否去毛刺并在流程卡上说 明

品质跟进状况一览表2222

12018/3/8嘉田FDR把手FDR把手不回弹,弹簧未扣到定位孔内、固定脱出100IQC1、把手不回弹:因此批手结构为两头拼接而成,单个把手测试回弹是非常顺畅的,把手锁附在机壳上后,在锁紧第一颗螺丝时另一边的把手臂会受力摆动扭转,使拉手扣与拉手拉臂夹紧,导致拉手不回弹。

2、固定销脱出:为固定销未锁紧,把手在转动过程将固定销带动脱出。

3、弹簧未进入孔中:为弹簧安装不到位所致22018/3/16嘉田I980-G20TC6600电源模块无法插入2FQC经对电源模组相关部件尺寸测量,测量结果显示各单件尺寸均在管控范围内32018/3/17嘉田I980-G20液晶屏少雾化模块3IQC 经查此批机箱为首批生产,我司供应商铮运来料漏贴雾化模块,因首批生产检验人员不清楚产品特性要求,导致不良流出日期品质跟进状况一问题来源原因分析序號厂商机种名称问题点描叙不良图片不良数(pcs)42018/3/23嘉田P25P25硬盘背板拇指螺丝扣不进3组装产线1:查看不良测量中隔板尺寸有偏差,工字钉无导角导致背板拇指螺丝对不正难装。

见附件FAI.2:OQC使用旧硬盘背板有磨损,试装检查OK。

导致未能及时发现硬盘背板难装问题,造成不良流到客户端。

3:查看产品设计3D图中隔板花齿通孔螺母孔径要求4.3MM,电子背板拇指螺丝要求3.8MM,实际使用电子背板拇指螺丝直径3.8MM-4.2MM存在几种规格.导致花齿通孔螺母与拇指螺丝头部配合间隙小,单边只有0.1MM左52018/4/2嘉田T10组合螺丝组合螺丝头容易打滑,且钉头槽过浅.100k 组装产线 1.经查为嘉田供应商冲头做更换后未调整导致钉头过浅.2.螺丝头打滑为材质问题.62018/4/24嘉田P10-D304P10机箱硬盘背板牙孔螺丝拧不进10组装产线经调查是工程资料错误P10共用Z10模具改模的时候,此处螺纹没有变更到(Z10为M3),导致牙孔错误出现螺丝拧不进72018/4/13嘉田P10-D304电源过紧,卡扣不回弹23组装产线空装电源未发现不良.与PCBA实配,发现过紧现象.82018/5/14嘉田Z10-D304Z10-D304 上盖螺柱掉落,螺柱压伤3SQE 作业员操作不当所致,铆钉未放平稳,压铆后歪斜铆钉挤料槽没有挤到料。

品质异常处理跟踪确认检查表

重复性 对策实施后是否有不良再次发生? 是否建立可衡量的对策评价方法?

是否确认再发生的可能性?

人员间

不良的对策方法(对策的合理性)是否在相关人员(管理人员)中展开培训? 不良的对策方法(对策的合理性)是否在相关人员(一线员工)中展开培训?

产品间 有效的对策是否能应用在其它型号的产品上?

过程间 有效的对策是否能应用在其它的作业工序中?

是否需要更新《作业标准》?

设备 工装 管理

方法

在费用允许的情况下,是否通过提高检验设备的自动化程度,提高检验的保证度? 工装是否有防错? 是否需要测量系统的变更,即环境、人员、检测方法、检测设备、检测产品的变更? 检测环境是否需要增加温度、压力、湿度、噪声、振动、采光等的要求? 是否需要通过与限度样件进行对比检验,特别是外观要求的项目? 是否通过定尺来替代人工的目视测量? 检测时,是否考虑防错(Pokayoke)方法的应用? 是 在否 费需 用要 不建 允立 许检 的验 情用 况指 下导 ,书 是,否提通高过检增验加的检保验证数度量?、检验频度、多人确认的方法,提高不良流出的保 证 是度 否? 需要更新《控制计划》?

是否需要更新产品的图纸、产品的规格书?

纠正性 是否需要更新控制计划、作业标准?

是否需要更新检验(进货、过程、成品)文件?

预防性

是否需要更新DFMEA和PFMEA? 是否需要更新质量管理体系中的控制文件(质量记录、管理指导书、程序文件、质量手册)?

成绩书、抽检成绩书)中增加控制要求? 对策是否与发生和流出的根源相对应?

是否针对要因制定对策?

在费用允许的情况下,是否通过提高工装、设备的自动化程度,提高质量的保证度?

策

是否与6S(整理、整顿、清扫、清洁、素养、安全)活动相结合采取对策?

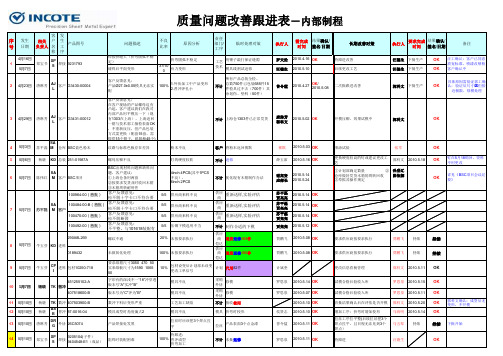

生产问题跟进记录表

編號: 編號:年 XX 月 XX 日 XX 組 X 流水號 XX 編號: 編號:

日期: WO:

拉別: QTY:

MODEL: 現象: P/N:

板別:

B/T:

問題描述:

溫馨提示:該欄由生產線人員填寫,如 為來料問題,請註明物料的 RIR NO,DateCode 如為品質問題,請註明不 良板率及 PPM。

原因分析:

跟進狀況:

生產停拉及物料損耗情況: 與會人員: 生產線--IQC--IPQA--技術組--跟進結果 跟進部門 總花費工時 審核:

注:現象包含"A.品質問題";"B.起泡問題";"C.效率問題";"D.損耗問題","E.其它問題";

原因分析:

跟進狀況:

生產停拉及物料損耗情況: 與會人員: 生產線--IQC--IPQA--技術組--跟進結果 跟進部門 總花費工時 審核:

注:現象包含"A.品質問題";"B.起泡問題";"C.效率問題";"D.損耗問題","E.其它問題";

SMT 生產問題跟進記錄表

TO: 物料組 計劃組 統計組 工藝組 運行組 文件組 其他其他

SMT 生產問題跟進記錄表

TO: 物料組 計劃組 統計組 工藝組 運行組 文件組 其他其他

編號: 編號:年 XX 月 XX 日 XX 組 X 流水號 XX 編號: 編號:

日期: WO:

拉別: QTY:

பைடு நூலகம்

MODEL: 現象: P/N:

板別:

B/T:

問題描述:

溫馨提示:該欄由生產線人員填寫,如 為來料問題,請註明物料的 RIR NO,D/C 如為品質問題,請註明不良板 率及 PPM。

华为客户审厂问题跟进汇总表

智通通讯产品部制造部

黄歆隆

6

智通通讯产品部制造部 计划物控部

黄歆隆 周军生

7

计划物控部

周军生

8

计划物控部

周军生

9

智通通讯产品部

杨嗣环

10

智通通讯产品部

杨嗣环

11

智通通讯产品部

杨嗣环

12

生命周期管理程序文件太过 简单,需要细化,对不同阶 段的质量风险进行管理; 生产停线标准不细化;

智通通讯产品部

杨嗣环

13

智通通讯产品部品控部

王俊萌

14

ROHS检测的样品没有留置3 年,不便后期比对和追溯。 智通通讯产品部品控部 王俊萌

15

IQC、IPQC阶段有建立典型质 量事故安全宣传,但没有建 立典型案例数据库; 对高风险物料以及高风险供 应商,没有全程管控。

智通通讯产品部品控部

王俊萌 杨嗣环

16 研发阶段没有使用FMEA工具 17

智通通讯产品部 采购部

杨嗣环 聂志强

智通通讯产品部

杨嗣环

18

无源天线成品,只是在产品 本体上有条码,但内包装盒 、外包装箱上都没有条码, 不利于追溯

射频系统部

刘一平

进汇总表

承诺完成时间

实施情况记录

交付物

是否关闭

华为客户审厂问题跟进汇总表

不合格项

序号 不合格问题描述

生产车间使用的电批编号已 模糊,且应定期做好校准、 更新点检记录 维修记录中对市场退回的产 品进行了不良原因记录,但 没有对号自动进行保 存,但无法追溯到产品 装配段使用的文件上没有体 现电批扭力值 4 智通通讯产品部制造部 黄歆隆

原因分析

纠正/预防措施

生产重大异常问题跟踪报表

日期 线别 班组 生产异常问题描述 分析报告

题跟踪报表

预防措施 责任人 完成日期 是否关闭 备注

open close

生产阶段 场所 不良警戒水 平 IPQC首件不 通过 连续出现3个 不良 单项不良率 ≥1% 外观单项不 良率≥5% 生产工位 时 性能单项不 良率≥2% 时 单项不良率 ≥1%,但 是不良项目 外观单项不 良率≥10% 性能单项不 良率≥5% 不良率≥ 2% 不良率≥ 10% 每批判退 QC检验 QC抽验 抽检发现产 品混入其他 产品或部件 同一产品同 一故障连续2 批判退 同一产品当 天5批送检中 出现3批判退

生产制造

QC全检验

处理方法 次/时间

在线分析 立即

在线分析 立即 产量超过 300 产量超过 500 产量超过 300 产量超过 300 产量超过 500 产量超过 300

பைடு நூலகம்

在线分析

在线分析

在线分析

停线分析

停线分析

停线分析

在线分析 每检验批

停线分析 每检验批

不良分析 每检验批

在线分析 每检验批

停线分析 按检验批

停线分析 按检验批

生产问题报表

问题报表安全:●1缺少安全制度,规范及禁令●2消防设备覆盖不全●3电焊氧气瓶无必要防护措施及使用制度●4空气压力设备无必要定期检查维护●5岗位人员在岗抽烟,随意丢烟头●6抛丸,冲压,落地砂轮等工序缺少必要人员防护设备●7物品摆放占用通道●8人员服饰随意,个别人穿拖鞋上班●9抛丸室排污不利,严重污染人员工作环境●10 用电安全意识浅薄,有随意乱接电表箱现象,电焊工作区随意,经常不明原因断电●11 冲压机械防护罩未安装,女工长发不盘起工作。

●12物品摆放随意,易燃物品随处放●13外来人员随意进出车间●14●15卫生●1厂区脏乱差,无规章制度,清洁无力,工作情绪低迷●2无物品处理流程,各类物品堵在车间,废弃物不能及时清理出厂●3个人生活用品与手套产生大量丢弃垃圾●4人员清洁分工不明确●5事物清洁分工不明确●6各岗位无标准化工作流程,有价值物品做废弃物处理●7设备及工具无维护,无保养,无及时修理,放置乱,使用混乱●8无准确厂区划分,工序产品随意放置●两台抛丸机器排废气管道出口不在厂区外,造成对车间内排污生产●1每一道工序进行时缺少质量的检测与控制,造成次品再加工,浪费严重●2配件的准备时间不及时●3产品制造过多过早产生搬运浪费,保护不利变成次品●4人员无严格层次关系,员工不能准确完成管理层交待事物,易情绪化工作●5工具放置混乱,管理不善,查找麻烦,个别工具质量差,箱具无滚动轱辘●6生产工艺的布置不合理●7生产库存量过大,产生不必要的搬运、堆积、放置、防护处理、找寻等浪费●8成品堆积过密,不留通道,使先进先出的作业困难●9无有效措施能够及时查出次品产生的根源,计件工质量意识淡薄●10生产线的模具切换时间长,时常缺料,设备闲置,上工序延误,下游无事可做●11岗位人员流动过快,无替补人员,造成停工●12机器无维护保养,人员无培训,造成经常停工●13缺乏刺激员工积极性与质量责任心的制度●14数控及大型设备缺乏定期维护保养,控制柜积灰严重,设备长时间不换新润滑油,易瘫痪●15数控及大型设备出现故障后维修处理时间过长●16精密工具部分型号短缺,特殊零部件缺失,个别现用工具误差过大●17半成品装箱不规范,无标记,清点复杂●18半成品数量巨大,生产计划不合理●19沉重的小箱物品可放置在托盘上,减少搬运浪费●20厂区内电灯与用电设备下班不能及时关闭●21测量仪器无管理,不知道各部门有什么,缺什么,哪些不能在继续使用●22模具精度与人员责任心不足造成大批量生产报废品●23磨具夹具二次使用,缺少检验程序●24产品编号不精确●25钻孔与数控刀具,听取操作工意见再进行刀具采购●26采用奖罚来规范员工行为,对大批量产生报废品人员严肃处理●27计件产品报价不合理,员工有抢夺易加工产品,躲避难加工产品行为●28人员分工不明确,具体事务没有具体人员负责●29高薪水员工经常大批做低附加值工作●30意见一:成立企业安全卫生管理部门(也可分派专人负责)鉴于全员安全,卫生意识浅薄,车间脏乱差,公司有必要首先在这两方面进行现场管理。

新产品试产过程问题进度跟踪表

U8系统BOM和总成BOM录入完整,无错误

□否

BOM /物料

EXCEL版BOM和总成BOM清单内容完整、无误,替代物料标 识清楚

□否

物料编码无缺失、遗漏、错误等现象

□否

所有物料均有合格供应商

□否

其他……

□否

试生产的PCB是否为最终版本

□否

PCB工艺边符合V-cut生产要求

试生产验收结果:

制表:

日期:

最终验收 签字:

□否

单板/PCB设计 单板设计符合SMT自动化生产要求

□否

单板设计符合波峰焊或掩膜波峰焊生产要求

□否

其他……

□否

半成品生产过程没有未解决或异常问题

□否

程序下载工序符合批量化生产的效率要求 工艺制程/装配

不存在影响整机装配生产的严重故障

□否 □否

其他……

□否

测试工装设计符合安全生产规范要求

□否

测试

测试工装及程序满足批量生产要求 老化前测试工序,不存在非焊接问题导致的不良品

□否 □否

老化测试及老化后测试工序没有不良品

□否

包装条码粘贴位置在工艺文件中有明确规定

Hale Waihona Puke □否包装产品有符合规范的12位编码 包装方案设计完成且验证通过

□否 □否

包装配件及辅材齐备,且在总成BOM中提现

□否

□有

□有

□有 □有 □有 □有 □有 □有 □有 □有 □有 □有 □有 □有 □有 □有 □有 □有 □有 □有 □有 □有

品质问题提报表

编号:

制单号:

款号: PO-NO: 款式:客户:

品牌: 生产单位: 制单数:收货数:

抽查数:

提报人:提报

责任部门生产部门经理:确认人:高级经理:

编号:

制单号:

款号: PO-NO: 款式:客户:

品牌:

生产单位: 制单数:收货数:

抽查数:提报人:提报

责任部门生产部门经理:确认人:高级经理:备注:问题提报后责任部门必须在4小时以内派专人进行确认,若不确认当默认提报部门所提报问题和数量比率,若责任部门检查出报报部门为虚报数量,则按100元/次标准处罚,若双方有异议必须立即通报生产高级经理协调解决。

部门检查出报报部门为虚报数量,则按100元/次标准处罚,若双方有异议必须立即通报生产高级经理协调解决。

****制造有限公司

品质问题提报表

***服饰制造有限公司

品质问题提报表。

品质部日常工作中常见问题清单及解决明细表

备注 产品标识 产品标识 产品标识 产品标识 产品标识 产品跟踪 产品跟踪

产品跟踪

产品跟踪 产品跟踪 包装要求 包装要求 电镀要求 抛光要求

33 IQC人员须将每批来料铜锭的材质分析报告复印一份给各使用单位 品保部/品控科 5月14日

针对品保部试抛或检验过程中发现的不良品,品保部须在报检单 34 上备注清楚,物流中心须将此不良品直接调拨到不良品仓库,不

上注明 设变前后产品的数量,物流部给予配合

针对各单位自行发现的不良产品,需跟踪到进料进行确认的,各 24 相关单位必须跟踪到位。如未跟踪到位,流入到下道工序,哪个

单位跟丢掉,将追究哪个单位的责任,给予提报处理

各相关单位

物流中心 各相关单位

各相关单位

25

内部转制产品,各单位需将产品的相关品质标准,异常履历等资 料相互传达到位,否则产品异常时需追究相关单位的责任

准转给技术部,最后再由技术部将其标准提供给电镀一部

各相关单位

32

各单位在对退镀产品进行抛光时,根据实际情况在不影响产品的 品质状况下,可加强抛光的力度

各生产单位

决议时间 1月8日 4月2日 8月27日 12月3日

12月17日 2月26日 2月19日

8月27日

8月27日 9月10日 5月14日 5月21日 1月8日 7月16日

品质主管的责任

3 《让步接收申请单》须由各单位的品质主管进行评估并申请提交

执行单位 各相关单位 各相关单位 各相关单位

针对带管类单把产品,其隔墙试水要求由原保压时出水口水不流 4 成一条直线判定合格改为出水口不允许滴水判定为合格,此要求

的更改总装部需制定成《作业指导书》并执行

总装部

总装异常处理:

品质异常统计表

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

1

7月1日

7421B齿轮箱座穿线糟太窄,电线穿不过

表面批锋及铸渣过大;来料检验员漏检至使不合格品流入

对现场产品及库存品进行全检,不合格品通知供应商到现场进行磨处理

来料检验员按标准检验,发现不合格通知采购部退回供应商,装配品检员对箱座重点跟踪,对上工序来料进行接收质量检查。(7月17日已全部返工完,到8月3日为止,没出现不合格零件)

有一部分图纸问题,有一部分是机加没安图纸做。

技术部已经确定更改好15个问题:其中5处更改图纸,5处确认图纸是对的,机加没按要求做好。

更改的图纸已下发《设计更改通知书》,机加、数控要严格按图纸作业。

肖志群

18

7月20日

排钻:滑块M6孔图纸要求攻牙20mm深,实际没达到要求,约15mm。造成部件安装不了。

焊接的面是斜的,机加没按要求进行加工;出现此问题很少,员工大意,安装没有对零件进行检验。

把装好的电器件拆下来,更换好的配件,再进行总装(7月16日跟进时,以上动作已作好---用时两小时)

机加要严格按要求进行加工,员工安装前要对零件进行自检,发现不合格的一定要进行更换处理。

储俊

14

7月15日

压料轮跟压料梁接处面高低不平,导致装机后,轮子不转。(从7月15日--20日上午,4.5天的时间共发现179个不良品,平均一天40个)

杨江宏

21

7月29日

7月29日装配员工发现:气缸座连接法兰,槽打偏,造成安装困难。加工400件,39件出现问题(MZ7104-0220)

①加工时,没注意零件具体情况(内孔没铣,不均匀),定坐标方法没掌握好,导致质量不稳定;

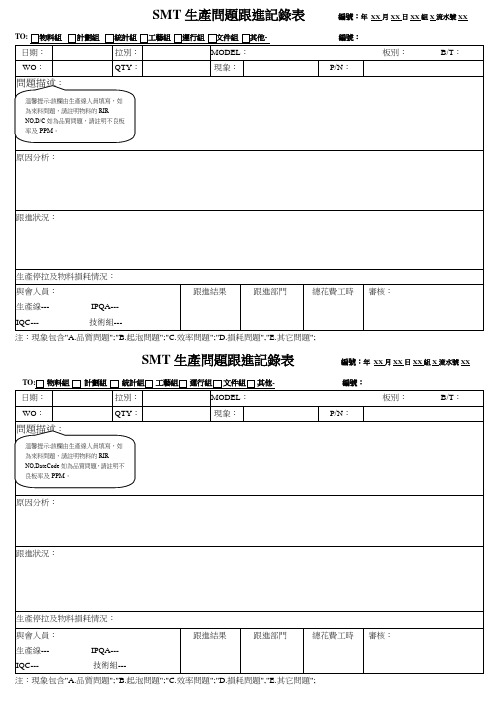

品质不良问题改善对策表

品质不良问题改善对策表

投诉日期 投诉单号 投诉客户 出货日期

产品代码

产品名称 产品规格 发出部门

发出人 确认人 发出日期 要求回复日期

文件编号:QM-

发生状况(现象、不良内容、不良数、处置内容)

调查分析(确认结果、要因分析、在库品品质状况)

不良原因分析

NO .

1

2

3

4

1

改善对策(对策内容、效果预测)

ቤተ መጻሕፍቲ ባይዱ

2

3

改善对策的实施状况:

改善对策的实施的有效性: 配布: 品管部 □ 技术部 □ 生管部□ 仓务课□ 采购课□ 制造课 □ 营销部 □

品保部 □

预定完 成日期

担当

确认

日 期 担 当 确认 日 期 担 当 确认

QR NO-108-B00

190314精益生产 问题点跟踪汇总表 20190321

则花在这个上面的时间也要占去一定比例的无 余陆凤

方便及时沟通

AMY

采购

人事部

人事部 人事部 人事部 人事部 人事部 品质部

生产部 人事部

人事部

人事部 销售部

2019.02.28

2019.02.28 2019.02.28 2019.02.28 2019.02.28 2019.02.28 2019.2.28

催。

规则制度与程序

丢弃废纸板箱都不拆箱,且零碎的与程序

16 规则制度与程序 偶有员工在休息时间外在吸烟区吸烟

用餐结束后仍有未将桌面上的食物残渣等

17

清洁掉的

规则制度与程序

公司无人力资源培养的框架及晋升规则

22

规则制度与程序 规则制定一大堆,监督执行者无

3月10日 3月10日

3月份

3月10日 3月31日 3月13日

进度

完成情况

备注

待定

去年ISO体系进行时要求 过,我们也发出了邮 件,但是领导那边还未

取消

完成 待定

这个安全方面的隶属安 全员,资料本部门可辅 助 李总邮件发出给 KEVIN,MARK,3月份肖 老师过来沟通3月份

待定

完成

完成 完成

完成

是否可以考虑很多单位已经实施的响铃5-10分

钟的做操等

余陆凤

更换供饭商

范春杰 更换配送中心或者办理充卡制度,可以自由选 择

张晓杰

可以经常互相问好,形成良好的氛围

余陆凤

至少在接到电话时候,能礼貌地接听,细心地

聆听,少用粗鄙的语言等

余陆凤

合理计划安排好时间节点的工作。如无法预期

完成,要及时进行一定的流程,上传下达,否

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

即将量产,注意控制。

注塑部/ 品质部/ 工程部

尺寸啤大

重新啤货,控制尺寸在规 格内。

张勇

4月22日

已结案

√

给客户更换6036水龙头漏水问题时,随机

9 4月23日 装配鲁拉 抽出库存4PCS,发现均有漏水现象,不良

无

100%。

工程部

将库存品19PCS全数退回

/

供应商处理,同时要求回 李辉 4月23日

/

无

A.临时:白色透明片产线

注塑部/ 工程部

因材质不同,白 色差。

采用冷胶固定,茶色个别 松更换透明片。 B.长期:品管与注塑一起

石志鹏

4月14日

已结案

√

管控品质。

6

4月16日

装配李拉

V-173风筒白色前盖生产3709PCS,发现 粘模46PCS,变形73PCS,不良率3.2%。

应是粘模致断柱、缺 胶,请后序改善。

×

复纠正与预防措施。

仓库将3*7的螺

10 4月24日 装配李拉

V-470感应皂液器生产300PCS,发现 24PCS有严重噪音,不良率8%。

无

仓库

丝贴成3*5螺 仓库贴标签时要确认清楚 丝,生产用错所 后再贴。

罗伟

4月24日

已结案

√

致。

11

4月25日

注塑部

啤V-470液瓶外发喷油,黄色油污明显, 在下次注塑时要将模具

精宏利

4K全部退回,供应商按工 齿轮板柱子不 程要求进行挑选,不良报 正,间距不符。 废,后序按工程样板生产

。

罗伟

5月7日

/

×

16

5月7日

注塑部A

7号机啤8101按钮有水纹,已啤300PCS有 水纹,不良率100%。

无

注塑部

/

/

/

/

/

×

17

5月7日

装配黄拉

V-860飘香机生产8900PCS,发现没反应 46PCS,不良率0.5%。

谢大辉

4月28日

/

×

13

4月26日

注塑部A

V-13140白色上盖与瓶盖颜色偏差,总数 1500PCS,不良450PCS,不良率30%。

无

注塑部

不同时间啤,颜 色偏差

同时开机,同时啤,配对 好后转交装配生产。

赵红波

4月28日

已结案

√

14

5月6日

销售杨

因销售投诉常有收到V-8122手动皂液器液 瓶扣位断裂,QA抽整箱跌落测试30PCS有

右,装配方可,不良率100%。

此批货继续生产,对缝 隙大的成品进行加工处 理,并即时对模具进行 修改。

注塑部/ 工程部

个别变形造成, 不剪柱子,装 200PCS,不良 2PCS。

后续工程将柱子改短 0.5MM杜绝此问题。

石志鹏

后序一起 改

/

×

5

4月10日

装配黄拉

V-TH10大卷纸巾盒,白色透明片装上比较 松,不良100%,茶色个别松。

深圳市瑞沃卫浴制品有限公司

SHENZHEN CITY SVAVO BATHROOM PRODUCTS CO.,LTD

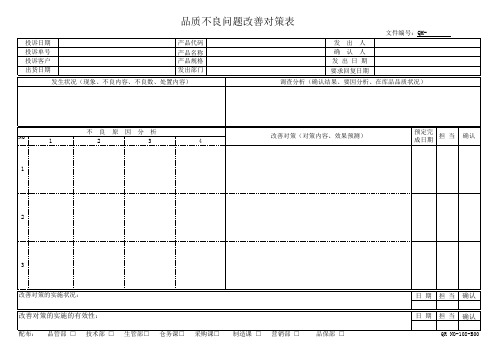

生产品质问题跟进状况一览表

序号 发生时间 发生地点

事件描述

副(总)经理指示 责任归属 原因分析

纠正与改善行动 分析人 完成日期

1

4月3日

装配徐拉

V-15371感应皂液器,出液量要求2ML, 测试出水量偏高,做360PCS,有21PCS出

生产1500PCS,不良率100%。

清洗干净。

注塑部

一段时间未啤, 模具内油污多

下次啤时将模具清洗干 净,注塑与品质共同管好

品质。

阳副总

4月25日

/

×

12

4月26日

后焊黄拉

V-711飘香机线路板生产1079PCS,不闪 红灯有37PCS,不良率3.4%。

无

装配部

开关来料接触不 良

采购知会供应商改善来料 品质

注塑部/ 品质部

粘模,出模不顺 。

注塑员工与QC共同管好品 质。

刘东海

4月17日

已结案

√

7

4月18日

装配李拉

客户寄回V-120感应皂液器,有3台LED灯 掉在产品内。

无

装配部/ 工程部

装配未装到位

生产按要求装配,品管管 控好品质。

石志鹏

4月18日

已结案

√

8

4月21日

装配李拉

V-687出液皂液器,试产中发现水咀内径 比规格12MM大了0.1mm,装配易漏水。

水量达到了2.7-2.9ML,占5.8%。

确认产品出液量的标准 及公差值,若实测数据 与标准值偏差,则请工 程部分析及改善。

晨煜

包装由500M一卷,改为 胶管不稳定所致 200M一卷,杜绝挤压,同 杜总

时确保粗细一致性。

4月10日

是否结 案

已结案

备注

√

2

4月7日

装配胡拉

V-9101S手动皂液器,装配偏紧,锁心位 置不一致,不良率100%。

(工程部)

品质部/ 工程部

大,满足订单数量后,其 轴不圆,致使装 余退供方处理。 配牙箱后偏紧。 B.长期:工程下发图纸便

与IQC检验作业;IQC检验

罗伟

4月11日

已结案

√

时要留意轴是否圆,并要

试装。

4

4月10日

V-L150/160垃圾桶,下底与桶身装配缝 装配徐拉 隙偏大,要把桶身螺丝柱剪短0.5MM左

17PCS扣位断,不良率56.7%。

与小闵商议更改包装方 式。

工程部

包装不合理

之前一个胶袋包装,改三 个胶袋包装,同时中间加 闵乐洋

一块纸皮。

5月8日

跟进后序 市场反馈

×

15 5月6日 IQC彭

V-880飘香机齿轮板试装100PCS,有 20PCS会卡死,不良率20%。

供应商自行挑选,品质 和工程进行验证挑选效 果,并尽量安排试装, 如仍有问题,需全部退 回。

无

工程部

结构问题

改模解决

李辉 5月8日 已结案 √

18

19

20

核准:

审核:

作成:赵红波(2014/5/8)

请工程分析原因

注塑部/ 工模部

合模线错位严重

修模

石志鹏 4月14日 已结案 √

A.临时:产线采用3

4月8日

V-L150感应垃圾桶,牙箱轴A组装牙箱偏 装配徐拉 紧,工作电流偏高。总数量1100PCS,不

良900PCS,不良率82%。

必须统一各部门/供应 商资料的一致性,避免 因资料问题导致不良。