聚丙烯生产中等规度的控制分析

聚丙烯等规指数分析条件的探究

在 不 同测 试条 并把 实验结

。

时分 析过 程 中 一 定要 保证 所用 的 筛 子 的孔 径

要 保 证 筛孔 不 能 被

表

. .

,

并且

。

件 下 对 聚丙 烯 产 品 的 等 规指 数 进 行分 析 果 与标准 样 品 的 结果 进 行 比对

,

颗粒 堵塞

以 免颗 粒 过 小

从 而得 出 符合本 公 司

s u

w

a s

g i

.

n e

d

w

h

e n

t i l P r

s z e

i

0 3

一

.

0 6

,

n r m

a n d

a

s

dy

s u :

w

o

a s

a

e

币ved

e

w

x

he n

;

e x

ti o

e

4 h

n

K ey

o w

r

s d

Is

ta

ti

In d e

PP

;

A n a l y ti e C o n d i ti o

等规 指 数 是 聚 丙 烯 ( P P ) 产 品 的 一 项 重 要 的 性

在

测定 结果受 其粒 度大 小 的影 响还 是 比 较 明显 的 指数 随 着粒 径 的 减小 而 减小 定 的 测 定结 果

,

等规

即应

经 常 存在测 量 结果 与实 际 值

,

因此

.

,

为 了获 得一 个确

,

误 差较 大

查

,

、

聚丙烯

聚丙烯百科名片聚丙烯结构式聚丙烯,英文名称:Polypropylene,日文名称:ポリプロピレン分子式:C3H6nCAS 登录号:9 003-07-0简称:PP由丙烯聚合而制得的一种热塑性树脂。

按甲基排列位置分为等规聚丙烯(isotaeticPolyProlene)、无规聚丙烯(atacticPolyPropylene)和间规聚丙烯(syndiotati cPolyPropylene)三种。

结构式甲基排列在分子主链的同一侧称等规聚丙烯;若甲基无秩序的排列在分子主链的两侧称无规聚丙烯;当甲基交替排列在分子主链的两侧称间规聚丙烯。

一般生产的聚丙烯树脂中,等规结构的含量为95%,其余为无规或间规聚丙烯。

工业产品以等规物为主要成分。

聚丙烯也包括丙烯与少量乙烯的共聚物在内。

通常为半透明无色固体,无臭无毒。

由于结构规整而高度结晶化,故熔点高达167℃,耐热,制品可用蒸汽消毒是其突出优点。

密度0.90g/cm3,是最轻的通用塑料。

耐腐蚀,抗张强度30MPa,强度、刚性和透明性都比聚乙烯好。

缺点是耐低温冲击性差,较易老化,但可分别通过改性和添加抗氧剂予以克服。

特点无毒、无味,密度小,强度、刚度、硬度耐热性均优于低压聚乙烯,可在100度左右使用.具有良好的电性能和高频绝缘性不受湿度影响,但低温时变脆、不耐磨、易老化.适于制作一般机械零件,耐腐蚀零件和绝缘零件。

常见的酸、碱有机溶剂对它几乎不起作用,可用于食具。

生产方法①淤浆法。

在稀释剂(如己烷)中聚合,是最早工业化、也是迄今生产量最大的方法。

②液相本体法。

在70℃和3MPa的条件下,在液体丙烯中聚合。

③气相法。

在丙烯呈气态条件下聚合。

后两种方法不使用稀释剂,流程短,能耗低。

液相本体法现已显示出后来居上的优势。

成型特性1.结晶料,湿性小,易发生融体破裂,长期与热金属接触易分解。

2.流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形。

3.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度,料温低温高压时容易取向,模具温度低于50度时,塑件不光滑,易产生熔接不良,流痕,9 0度以上易发生翘曲变形。

聚丙烯生产中等规度的控制分析

聚丙烯生产中等规指数的控制分析杨涛丁建莉宗林聚丙烯车间玉门油田炼化总厂聚丙烯装置初始设计能力为5000吨/年,经过2005年装置扩容改造后,生产能力达到了4万吨/年。

聚丙烯装置采用间歇式液相本体法聚合工艺,该工艺具备工艺流程简单、设备少、见效快的显著特点,但同时也存在产品质量波动大的的缺点。

因此在聚丙烯车间生产中产品质量控制始终占据着至关重要的地位。

产品质量的好坏不但影响产品的加工应用,而且还会影响聚丙烯生产本身能否正常进行以及原料动力消耗、生产成本等其他技术经济指标。

聚丙烯产品等规度是聚丙烯牌号等级划分的关键指标,也是聚丙烯产品最重要的质量指标之一。

产品等规度的高低及其控制水平直接反映出聚丙烯的生产技术水平。

近年来聚丙烯车间通过对工艺、设备的优化改造,在聚丙烯产品质量控制方面取得的一定成绩。

本文通过对聚丙烯产品等规度影响因素的分析,结合我装置生产的实际情况,对现阶段我装置控制产品等规度所采取的措施进行简述。

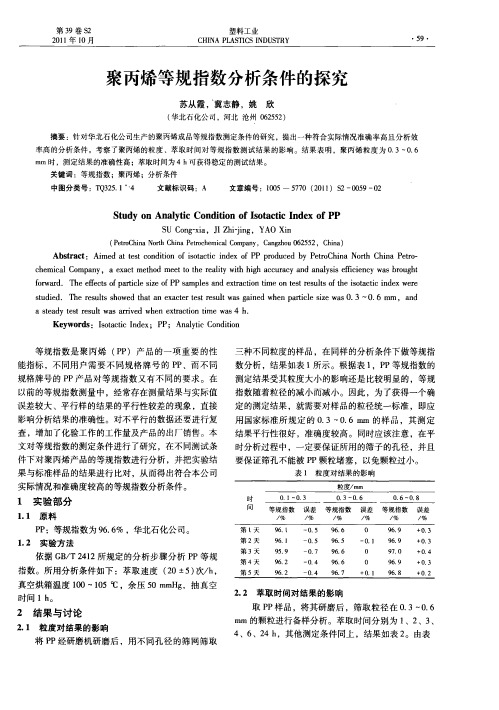

1 生产现状分析我厂聚丙烯产品将于2014年1月1日开始采用聚丙烯产品质量新标准(SHT_1761.1-2008),该标准对产品质量的要求见表1。

注:以下是聚丙烯车间2013年10月聚丙烯产品全分析数据。

从表1、表2中可以看出聚丙烯车间在10月份生产中较好的控制了聚丙烯产品的等规度,产品等规度合格率为100%。

近年来聚丙烯车间在生产过程中,根据实际情况找出影响产品等规度的主要原因,采取相应的措施,以满足产品等规度的要求,保障产品质量。

采取的具体措施有以下几个方面:2 采用高效催化剂体系目前,聚丙烯车间生产采用DJD-Z型高效催化剂。

DJD-Z型丙烯聚合高效催化剂,以三乙基铝为助催化剂、DDS为外给电子体组成的催化剂体系,具有高活性、高表观密度、高等规度(可调)、氢调性能良好,以及粒度分布、流动性较好等特点。

催化剂在丙烯聚合反应时的加入量,既对聚合反应速度产生影响,同时也影响着聚丙烯产品的等规度。

聚丙烯等规指数测试方法综述

学

工

程

师

C h e mi c a l E n g i n e e r

2 0 1 5年第 0 8期

速 , 习 j D O I : 1 0 ・ 1 6 2 4 7 0 - c n k i ・ 2 3 一 l l 7 1 / t q ・ 2 0 1 5 0 8 3 8

n_ u .

法的测试原理、 国内研 究进展及优劣性进行了综述 。

关键词 : 聚丙烯 ; 立构规整 ; 等规指数

中图 分 类 号 : T Q 3 2 5 文献 标 志码 : A

Pr o g r e s s i n me a s u r e me n t me t h o d s o f p o l y p r o p y l e n e i s o t a c i f c i n d e x

i mp o r t a n t i n d e x f o r q u a l i t y c o n t r o l o f p o l y p r o p y l e n e p r o d u c t i o n ,r e l f e c t i n g t h e a v e r a g e s t e r e o r e g u l a r i t y o f

量 的间规 物 和无 规物 。聚丙烯 的性 能 与其 等规 结 构 的 含量 密 切 相 关 , 即立 构 规 整 性 越 好 , 结 晶 能 力越

方法 的原理 、 国内研 究进 展 及优 劣 性 进行 综 述 , 最 后 简要 介 绍 了表征立 构规 整性 分 布 的分 析方 法 。

1 正庚 烷萃取法

p o l y p r o p y l e n e ,c o mmo n l y u s e d a n a l y t i c a l me t h o d s i n c l u d e n- h e p t a n e e x t r a c t i o n me t h o d ,x y l e n e s o l u b l e a n a l y s i s ,

基于红外光谱法的聚丙烯等规指数定量检测与分析

结构与性能CHINA SYNTHETIC RESIN AND PLASTICS合 成 树 脂 及 塑 料 , 2019, 36(5): 78聚丙烯(PP)是五大通用树脂之一,在电子电器、家装建材领域应用广泛[1-2]。

PP有多种分类,在实际应用中分为纤维、薄膜、挤塑、吹塑、注塑等。

而根据PP分子中甲基(—CH3)空间位置的不同,又可分为等规、间规和无规三类。

等规指数是PP生产中质量控制指标之一,用来描述立构规整性聚合物的含量。

高等规指数的产品,易于结晶,熔点、机械强度、耐老化性等相关性能也随之升高。

测定PP等规指数对生产工艺具有重要指导意义。

常用的等规指数测量方法有核磁共振波谱(NMR)法和索氏萃取法。

NMR法是测试等规指数最有效的方法,但仪器设备昂贵,过程繁杂,周期长,不适应快速分析的要求。

索氏萃取法测试周期长,也不能快速应用于工业生产。

因此,需要建立一种简便、快捷、准确的检验方基于红外光谱法的聚丙烯等规指数定量检测与分析张 燕1,黄亚平2(1. 南阳理工学院 电子与电气工程学院,河南省南阳市 473004;2. 南阳理工学院 生物与化学工程学院,河南省南阳市 473004)摘要:采用红外光谱法测定聚丙烯等规指数,建立快速测定聚丙烯三单元等规指数、五单元等规指数含量的工作曲线,并对其准确性与精密度进行了评价。

结果表明:聚丙烯等规指数可以用998 cm-1处的吸光度与973cm-1处的吸光度比值以及熔体流动速率的对数来测定,存在较好的线性关系。

利用该方法得到的聚丙烯等规指数与采用核磁共振法测定的等规指数接近,最大偏差为±0.004,具有较好的准确度与精密度,同时具有分析速度快、操作简便的优点。

关键词:聚丙烯 等规指数 红外光谱 定量检测中图分类号:TQ 325.1+4文献标志码:B 文章编号:1002-1396(2019)05-0078-004Quantitative detection and analysis for PP isotactic indexbased on IR spectrometryZhang Yan1,Huang Yaping2(1. School of Electronic and Electrical Engineering,Nanyang Institute of Technology,Nanyang 473004,China;2. School of Biology and Chemical Engineering,Nanyang 473004,China)Abstract:The isotactic index of polypropylene(PP) was determined by infrared(IR) spectroscopy. A curvilinear equation was established to detect isotactic-triads and isotactic-pentads of PP,whose accuracy and precision were evaluated. The experimental results show that the isotactic index of PP can be determined by the absorbance ratio at the wave numbers of 998 cm-1and 973 cm-1in IR and the logarithm of melt flow rate in linear relationship. The isotactic index obtained by IR and curvilinear equation is closed to the data obtained by nuclear magnetic resonance spectrometer(NMR),whose deviation is kept within ±0.004. The IR method is fast in analysis and simple in operation with high accuracy and precision.Keywords:polypropylene; isotactic index; infrared spectroscopy; quantitative detection收稿日期:2019-05-08;修回日期:2019-07-07。

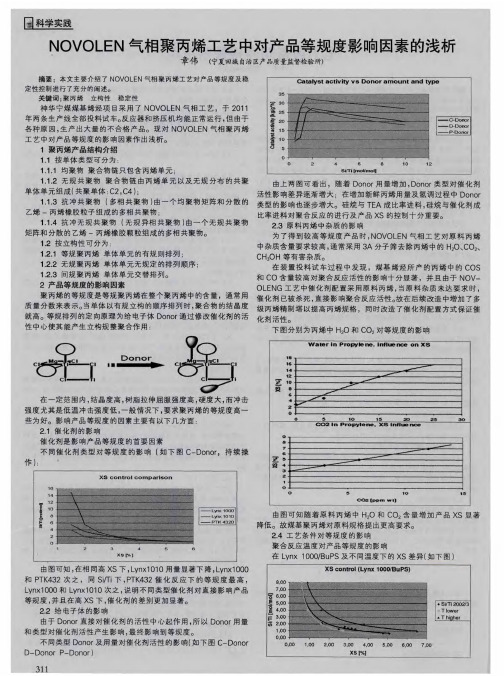

NOVOLEN气相聚丙烯工艺中对产品等规度影响因素的浅析

张艳微 李杨

( 捷机黼 限公司) 中

摘要 : 五轴联 动加 工中心是一种科 技含量高、 密度高专门用于加 工复 精 与原 结 构 进 行 比较 ,我 们 可 以 看 出第 一 阶 固 有频 率 提 高 杂曲的机床。 五轴联动数控机床系统是解决船用螺旋桨、 叶轮、 重型发 电机转 64 % , 二 阶 段 提 高 68 % , . 8 第 .7 以后 的 各 阶 固 有 频 率 都 有 不 同 程 度 子 、 轮机转子、 汽 叶片、 大型柴油机 曲轴等; 的唯一手段。文章 重点 针对五 的 提 高。 明 采 用双 轴 承 结 构 对 提 高 系 统 的 刚度 , 别是 提 高 低 阶 段  ̄q 0- 说 特 轴 联 动 / T 中心 的优 化 进 行 了 分 析和 探讨 。 j D 固 有频 率 有 明显 的作 用 。 关键词 : 五轴联动 加工中心 轴承 优化

32 自动 换 刀 动作 的 P C编 程 设 计 . L T l 一6 C< 1 S系列机床是瑞士走心式高速精密数控车床 ,属于 电 z 此 次 改 造 使 用 的 是 西 门子 公 司 的 S — 0 L 7 3 0 P C模 块 。 在 P C L 脑 加 工 中 心 类型 的机 床 。 该 五轴 联 动 加 工 中 心增 加 了 可摆 动 的动 力 程序 设计 中 , 自动换 刀编 程 是 重 要 的 外 围 动作 设计 任 务 。 加 工 中 心 该 刀 具 组 件 , 此机 床 具 有可 完成 零 件 侧 面 、 因 正面 、 向钻 孔 及 铣 削 等 斜 的 刀具 交换 装置 采 用 可 双 向旋 转 的盘 式 刀库 ,通 过 单臂 双 爪 的机 械 功 能 , 具 有 “ Y Z C B 五轴 联 动 控 制 加 工 能力 。该 系列 数 控 车 并 X… 、 ” 手 用 1 个 步 骤 将 刀库 中 的 刀具 装 到 主 轴 上 , 个 动 作 我 们 都 用 M 6 每 床适合加工 要求较为复杂的车、铣复合加工的零件 的大批量、多品 代码 进行 设定 。 防 止某 个动 作 不 到 位 , 编 程 过 程 中加 入 了 到位 信 为 在 种、 高精 度 的/ T 任务 o J n 号互锁。另外 , 主轴 换 档 、 标 运 动 、 急 停 止 、 却 液 开 关 、 台 夹 坐 紧 冷 转 1五轴联动加工 中心概述 紧 、 松开 等其 它动 作 的 P C 编 程 设 计 跟 一般 卧 式 加 工 中 心 的 类似 , L 五 轴联 动加 工 中心 的 刀具 排 布 采 用 两 轴 控 制排 式 刀架 排 布 的结 在 此 不 再 介 绍。 构 , 构 简 单 、 刀 快 捷 、 靠 性 极 高 。 加 工 中心 具 有 超 长 行 程 的 Z 结 换 可 33 光 栅 的安 装 . 轴, 行程 可达 2 0 3 mm。 因此机床在加 工较 长零件时, 同类数控车 和 光栅 是数控 系统构成全 闭环控制的重要检测反馈元件 ,其安装 床 相 比, 可 以 明显 减 少 送 料 次 数 ,提 高 / T 效 率 。 对于 许 多长 度 在 J 0 方 式 的 选 择 必须 注 意防 止 切 屑 、 削 液 及 油液 等 的溅 落 影 响 。 栅 在 切 光 10 2 0 8 — 3 mm 的 零件 , 以 一 次送 料 完 成 零 件 全 长度 的加 工 。 轴 联 可 五 装 配 时严 禁剧 烈 震动 或 敲 打 , 以免 造 成 损 环 。 定尺 的安 装 , 光 栅 尺 将 动 加 工 中 心 配有 高速 精 密 同步 导套 , 因此 可 以 完成 对 钢 件 、 锈 钢 件 不 的 M4 螺 钉 旋 入 安 装 面 孔 内 , 不要 上 紧。 用 千分 表 测 量 定 尺 平 面 但 的大 批 量 精 密加 工 以 实现 高 品 位零 件 的高 速 切 削 。 数控 加 工 中心 配 与机床导轨运 动方向的平行度 , 并调整 M4螺钉位置 , 使平行度达到 备 三 轴 钻 孔加 工 功 能 , 以完 成 零 件 轴 端 的钻 孔及 攻 丝 的加 工 。 且 可 并 O1 .mm门0 0 0 mm 以 内 。在 安 装 定 尺 时 , 能 只 安 装 两 端 , 需 要 在 不 还 针 对 客 户 的 零件 , 五轴 联 动 加 工 中心 配 备 安 装 有 各类 钻 铣 动 力 刀具 、 定尺 中部 进行 支撑 。 滑 尺 的 安 装 , 安 装 方 法 与定 尺 相 似 , 整 使 滑 其 调 或 者旋 风 刀 具 的 摆 动 动力 刀具 模 块 , 因 此动 力 刀具 可 以在 0 9 — 0度 尺 与 定尺 平行 度在 01 .mm门0 0 0 mm 以 内 ,并 将 滑 尺 与 定 尺 的 间 隙 范围 内摆动, 以完成各种轴件 的多方 向精密钻 、 铣加 工功 能。加工中 控制在 1 mm 一15 .mm 之 间。 圆光 栅 的安 装 , 圆光 栅 的 输 出轴 通 过 弹 心 的 送 料 部 分可 以配 备 自动 送 料器 ,接 料 部 分 可 安 装 短件 接 料 器 及 性 联 轴 器 与 转 台 一起 旋 转。 安 装 时 要 保证 转 台 的转 轴 中 心线 与 圆光 长 件 接 料 器 , 实 现 一 人 操作 、 护 多 台机 床 的 “ 人 多 机 ” 工 模 以 看 一 加 栅 输 出 轴 的 中 心 线及 弹 性 联 轴 器 中心 线 的跳 动 在 O1 .mm 以内 。 式, 为工 厂节 省 人 力 资 源 。 可 以 配 备 自动 排 屑 器 等 多 种 附加 设施 并 还 34 机 床 参 数 的设 置 . 组成柔性加工生产线 , 以完成 自动化加工。 此类加工中心床 最适合加 在 系 统调 试 初 期 需要 先 对 轴 参 数进 行 设置 ,而 各 轴 需根 据 实 际 工 用 于 航 空 、 天 、 工 、 车 、 托 车 、 讯 、 冷 、 学 、 电 、 特 航 军 汽 摩 通 制 光 家 微 情 况 进 行 配 置 , 此 以 分 别代 表 直 线 、 转 、 轴 的 X、 、 P三 类 典 在 旋 主 BS 电子 、 电子 、 钟表 等行 业 的各 种 高精 度 、 批 量 、 形 复 杂 的轴 类零 件 多 外 型 轴 为 例 , 绍 部 分 轴 参 数 的 设置 情 况 。 以 上 轴数 据 设 置 好 以 后 , 介 还 的精 密 复 合 加 工 。 要对轴 的基本配置参数、 回参考点参数 、 报警监控参数、 测量系统参 2五轴联动加工中心 改造方案 数 等 进 行 相 应 的 设 置 , 处 就 不再 详 细 说 明 了。 此 因为 T K 一 6 C Z 1 S系列 机 床 全 部 属 于 全 进 口 的设 备 , 制 定 了如 故 4 改造效果 下 的总 体 优 化 方 案 :对原 有 机 械部 分主 轴 系统 的 轴承 支撑 系统 进 行 通 过 上 述 的优 化 改 造 之 后 ,C< 一 6 T I 1 S加 工 中心 在 原 有 的 基 础 Z 了动态优化设计, 出了双排轴承 的设计方案 , 提 并对选用当前我 国市 上 增 加 了一 些 新 的功 能 , 比如 : 性 攻 丝 、 刚 主轴 点 动 、 形模 拟 、 NC 图 D 、 场 上 最 为 常 见 的 SE N 4 D 对 原 有 的 B S co IME S 8 0 O H Mir8数 控 系 手轮驱动等 , 使得操作起来更为便捷和简单。 用了 6 1 选 1 D伺服 系统 统 进 行 替 代 ; 原 有 的 可 控 硅 直 流 调 速 的 系 统 采 用 了 配 套 的 IME 4 D S E NS 6 1 数 字 交 流 伺 服 系 统 进 行 替 代 ;原 有 直 流 的 电机 选 和 SE NS 8 0 数 控 系 统 ,构 成 了一 个 全 数 字 式 的 自动 化 控 制 IME 1 D 系统 , 保 了T K 一 6 确 C Z 1 S加 工 中 心 的 实际 控 制 性 能 接 近 了 当前 国 内 用 当前 流 行 的 SE N IME S伺 服 电机 与交 流 主 轴 进 行 替 代 ; 用 1 T 利 F6 流的技术。改造 之前 T K 一 6 C Z 1 S加 工中心设备发生故障次数很频 的全 数 字 交 流 伺 服 电机 对 刀库 旋 转 进行 驱 动 ,从 而 实 现 了半 闭环 控 经 而 制 : 用 德 国 H I N AI 的 R 2 5 圆 光 栅 与 L 3 2 型 直 线 繁 , 常 都 会 停 机 进 行 长 时 间 的修 理 , 且 整 个 维 修 的费 用 比较 大 。 选 EDE H N ON 8 B 8C 经 过 上 述 的优 化 与 改造 之 后 , 得 大 大 降低 了 T ( 一 6 使 CI 1 S加 工 中心 Z 光栅 对所 有 的 轴 检 测 装 置进 行 分 别 的 替 换。 的电气故障率 , 其稳定性有了较 为显著 的提高。 3改造 中的重点事项

等规指数测定

正庚烷萃取法

• 萃 取 装 臵 图 解

• 主要操作步骤 • (1)准备工作 a、仪器干燥(恒重) 将洗净的玻璃砂漏斗放在100-105℃的烘箱内干燥1.5h,再 于干燥器内冷却1h,称量精确到0.1毫克; b、试样准备 适量的粒料混匀 粉碎 筛分 选取颗粒直径为 0.3-0.6毫米的试样;粉料可直接筛分; c、试样干燥及退火 粒料:将上述试样盛入烧杯放入真空烘箱内干燥2h。 氮气余压保持在24KPa,温度140±2℃; 粉料:在余压7KPa及70±2℃干燥2h,再放入干燥器内 冷却1h; <注>:如果不充氮气与充氮气的情况下的实验结果一致,可 以不充氮气。 d、称量:将冷却后的试样于分析天平上称5g移入已精确称 量的玻璃砂漏斗内,再次称量精确到0.1毫克;

影响等规度的因素

• 3、丙烯原料中杂质的影响

原料丙烯中杂质含量不但影响催化剂 的效率,也会影响催化剂的定向能力,从 而影响产品等规度。对产品等规度有明显 影响的原料杂质主要有一氧化碳、二烯烃、 炔烃,乙烯和硫对产品等规度也有一定影 响

影响等规度的因素

• 4、工艺条件的影响

聚合反应温度、加氢量等工艺条件对产 品等规度也有一定影响。使用不同的催化 剂时,聚合温度对产品等规度影响的程度 也不同。在用氢调法调节聚合物分子量和 熔体流动速率时,随着加氢量的增加,产 品熔体流动速率增高,同时产品等规度下 降。

影响等规度的因素

• 2、活化剂加入量的影响

活化剂的一个作用是烷基化和消除原料 及系统中各种杂质,另一个作用是提高催 化剂体系的定向能力。因此,活化剂的加 入量对产品等规度有一定影响。在一定范 围内,活化剂加入量增加,产品等规度随 之提高。当活化剂加入量过少时,对产品 等规度有明显影响,可致使粉料粘度过大 而影响生产。

聚丙烯颗粒等规度测试的影响因素

聚丙烯颗粒等规度测试的影响因素摘要:聚丙烯的等规指数工业上用不熔于正庚烷的组分表示。

测试等规指数的方法常用萃取法,萃取时间,试样颗粒大小和丙酮冲洗量是影响等规度测试的主要因素。

本次主要针对这三个方面进行试验。

根据试验结果确定最佳的分析条件。

结果表明最佳条件是:萃取时间6小时,颗粒度为0.3mm-0.6mm,萃取结束后加丙酮30mL冲洗。

因此用最佳的试验条件测试的等规度不仅提高了分析效率,准确度也明显提高。

关键词:聚丙烯等规指数萃取时间颗粒度丙酮1 前言等规聚丙烯等规指数是一种高分子材料,利用价值很高,等规指数的测定就是测定聚合物中等规聚丙烯的含量,以便用来控制生产等规含量较大的聚丙烯产品,提高产品利用价值。

等规聚丙烯的含量(等规指数)是表征聚丙烯产品的主要质量特性之一。

聚丙烯等规指数增大,则结晶度增大,拉伸强度增强,硬度增大,冲击强度下降,熔融指数升高;等规指数减少,则产品粘度增大,流动性差,包装储存时易结晶,成块,成团,加工时加料困难,甚至无法加工,还影响液相本体聚合。

因此生产过程中常常通过调整等规指数来调整聚丙烯产品的物理性能。

本次试验围绕等规指数的测定方法进行优选,确定最佳的分析方案,从而提高等规指数的分析准确性。

2 实验部分2.1 原料和试剂正庚烷分析纯丙酮分析纯聚丙烯粒料(AC28B 宁波富德能源有限公司)2.2 分析仪器索氏萃取法(底部多孔玻璃漏斗)分析天平(精度0.1mg)容积为500mm的玻璃煮沸器(配有接头和冷凝管)恒温真空干燥箱可调温电热套标准分子筛粉粹机2.3 实验方法、将一定量的聚丙烯粒料加入液氮进行粉粹,采取符合标准的聚丙烯颗粒试样,筛分好的样品放于140℃2℃真空烘箱干燥2小时。

萃取器与滤纸放入1052℃烘箱干燥1.5小时。

样品与漏斗放于干燥器冷却1小时。

称样5.00000.0005g。

称好的样品放于萃取器中回流萃取开始加热,控制回流速度,让正庚烷在萃取器中有序流动状态,且不能让试液溅到器壁,观察从冷凝管末端流下第一滴计时,回流4小时后,停止加热。

聚丙烯装置操作工(高级)必看考点四

聚丙烯装置操作工(高级)必看考点四1、问答题给电子体的流量是如何控制的?正确答案:给电子体的流量和环管反应器的进料丙烯流量投串级控制,通过调节给电子体流量和进料丙烯的比率值,根据生产牌号控制三乙基铝流(江南博哥)量和给电子体流量的比率值在要求范围内。

进料丙烯流量改变则给电子体流量随之改变。

2、问答题请简述给电子体的配置步骤。

正确答案:确认给电子体配制罐的液位,氮封,连接好管线,确认流程正确,按照顺序先加入一桶油,在加入一桶给电子体,再加入一桶油,确认给电子体配制罐搅拌器运行正常,检查给电子体配制罐液位、氮封。

3、问答题氢气进料中断如何处理?正确答案:尽快联系恢复进料,若供料不能恢复,向环管反应器注入CO,以终止反应,切断三剂进料,油冲洗预接触罐D201和催化剂在线混合器Z203A/B,环管反应器及其下游设备继续保持运行.4、问答题生产中聚丙烯的等规度是如何控制的?正确答案:等规度根据生产牌号确定TEAL/DONOR的比值,将进料丙烯与给电子体流量投串级,根据化验室分析作适当调整.5、问答题环管反应器的进料丙烯是如何控制的?正确答案:环管反应器的进料丙烯和环管反应器的密度控制投串级,环管反应器密度控制回路的输出值作为丙烯进料控制回路的输入值,如需提高环管密度,则降低丙烯进料量,如需降低环管密度,则提高丙烯进料量。

6、问答题请简述压力表在什么情况下应停止使用并更换。

正确答案:①有限止钉的压力表,在无压力时指针不能回到限止钉处;无限止钉的压力表,在无压力时指针距零点数值超过压力表的允许误差;②表盘封面玻璃破裂或表盘刻毒模糊不清;③封印损坏或超过校验有效期限;④表内弹簧管泄漏或压力表指针松动;⑤指针断裂或外壳腐蚀严重;⑥其他影响压力表准确指示的缺陷;7、问答题设备结构的特殊表达方式包括哪些?正确答案:①以拆卸代替剖视②拆卸画法;③假想画法;④夸大画法;⑤单独表达零件⑥简化画法⑦展开画法8、问答题请简述三乙基铝贮罐出现泄漏事故的处理方法。

均聚聚丙烯、嵌段共聚聚丙烯和无规共聚聚丙烯 等规指数

均聚聚丙烯、嵌段共聚聚丙烯和无规共聚聚丙烯的等规指数(MFR,Melt Flow Ratio)是指在特定的测试条件下,聚合物熔体在一定时间内流过一定截面积的模具的量,通常以克/分钟(g/min)表示。

等规指数是衡量聚合物流动性的一个重要指标,它反映了聚合物分子链的整齐程度和结晶度。

1. 均聚聚丙烯(PP-H)的等规指数较高,因为其分子链较为整齐,结晶度较高,通常在40-60 g/min左右。

2. 嵌段共聚聚丙烯(PP-B)的等规指数较低,因为其分子结构中含有不规则的乙烯段,影响了一定的流动性,通常在20-40 g/min左右。

3. 无规共聚聚丙烯(PP-R)的等规指数介于均聚和嵌段共聚之间,因为其分子结构中的乙烯单体含量较低,且分布不规则,影响流动性,通常在30-50 g/min左右。

聚丙烯等规度的测定方法

聚丙烯等规度的测定方法聚丙烯是一种常见的热塑性树脂,广泛应用于塑料制品、纺织品和包装材料等领域。

为了确保聚丙烯制品的质量,需要对其规度进行测定。

本文将介绍聚丙烯等规度的测定方法。

一、测定聚丙烯的分子量分布聚丙烯的分子量分布对其性能有重要影响。

常用的测定方法包括凝胶渗透色谱(GPC)和凝胶渗透分离(Gel Permeation Chromatography,GPC)。

该方法通过溶解聚丙烯样品,将溶液通过一系列孔径不同的凝胶柱,根据分子量大小进行分离和测定。

通过GPC测定可以得到聚丙烯的相对分子质量、聚合度和分子量分布。

二、测定聚丙烯的熔融流动速率熔融流动速率(Melt Flow Rate,MFR)是衡量聚丙烯熔融流动性能的重要指标。

MFR越大,表示聚丙烯的熔融流动性越好。

测定MFR 的方法是将聚丙烯样品装入标准的熔融指数仪,加热并施加一定的压力,使聚丙烯熔融流动经过标准孔口,测定在一定时间内通过孔口的质量或体积。

根据测定结果可以计算出聚丙烯的熔融流动速率。

三、测定聚丙烯的熔融温度聚丙烯的熔融温度是指聚丙烯从固态转变为熔融状态的温度。

测定熔融温度的方法包括热差示扫描量热法(Differential Scanning Calorimetry,DSC)和热熔法。

DSC方法通过测量样品在升温过程中吸热或放热的能量变化,确定聚丙烯的熔融温度。

热熔法则是将聚丙烯样品加热至熔融状态,观察其开始熔化和完全熔化的温度。

四、测定聚丙烯的熔融指数熔融指数(Melt Index,MI)是衡量聚丙烯熔融流动性的另一重要指标。

不同于熔融流动速率,MI是在一定温度和压力下测定的。

通过将一定质量的聚丙烯样品加热至熔融状态,然后施加一定的压力使其流动经过标准孔口,测定在一定时间内通过孔口的质量或体积。

根据测定结果可以计算出聚丙烯的熔融指数。

五、测定聚丙烯的熔体流变性能聚丙烯的熔体流变性能对其加工性能有重要影响。

常用的测定方法包括振动熔体流变仪和拉伸流变仪。

聚丙烯成型品卫生标准规范要求

聚丙烯成型品卫生标准规范要求

随着人们生活水平的提高,对生活用品的卫生标准要求也越来越高。

聚丙烯成型品在日常生活中应用广泛,涵盖了食品容器、医疗器械、家居用品等多个领域。

因此,对聚丙烯成型品的卫生标准规范要求变得尤为重要。

首先,聚丙烯成型品应符合食品接触材料的卫生标准。

食品容器作为人们日常用品的一部分,必须保证不会对食品本身造成污染。

生产聚丙烯食品容器的企业应遵循相关的生产标准和规范,确保产品在生产过程中不受到污染,不含有害物质,从而保证食品的安全性。

其次,医疗器械是对卫生标准要求极高的产品之一。

聚丙烯成型品在医疗器械中的应用广泛,例如手术用具、试管、输液器等。

这些器械必须保持高度的卫生标准,以确保医疗过程中不会造成感染或交叉感染。

生产这些产品的企业需要建立严格的生产管理体系,进行严格的质量控制,保证产品的卫生安全性。

此外,家居用品中的聚丙烯成型品也需要符合一定的卫生标准。

比如儿童玩具、婴儿辅食器具等产品。

这些产品通常会直接接触到人体,因此在生产过程中必须杜绝使用有害物质,保证产品的卫生安全性。

消费者在购买这些产品时也要注意选择有质量保证的产品,以保障家庭生活的卫生安全。

综上所述,聚丙烯成型品在各个领域的应用都需要符合严格的卫生标准规范要求。

只有保证产品的卫生安全,才能确保人们的健康与安全。

生产企业在生产过程中要注意监控原材料的质量,严格执行生产标准,加强产品检测与控制,促进行业的健康发展。

消费者在选择产品时也要关注产品的质量和安全性,共同维护一个健康安全的生活环境。

1。

分析Unipol聚丙烯工艺反应过程失控原因及控制难点

分析 Unipol聚丙烯工艺反应过程失控原因及控制难点摘要:Unipol气相流化床反应器的内部流化状态较为复杂且依赖于外循环撤热,容易受反应器参数异常波动、原料杂质含量高、排料系统故障、反应器循环水系统故障等因素造成反应器失控,所以在运行期间操作人员需要把控好催化剂的加入流量,匹配新鲜丙烯加入量,根据反应撤热情况找到操作平衡点,再投APC或者先进控制操作。

关键词:Unipol聚丙烯;失控原因;控制难点一、Unipol聚丙烯工艺过程失控原因及应对措施(一)反应器参数异常波动在Unipol聚丙烯生产过程中,内部或外部因素所导致的反应器波动异常提高,很可能引发反应器温度、压力、组分及静电的大幅波动,造成反应器超温、超压、过度冷凝甚至结块等现象,Unipol气相流化床运行期间,操作人员需要对工艺参数的变化敏感,及时发现问题,分析原因和可能造成的影响,采取相应的应对措施,包括检查分析装置内的电气仪表是否存在异常、在线色谱分析是否正常工作、及时与丙烯罐区、空分空压、PSA等上游装置进行沟通,进行丙烯、氢气、氮气等原料的精制前和精制后的采样分析,必要时进行切换原料精制床层操作,提高装置工艺的运作安全性。

(二)原料杂质含量高Unipol气相流化床工艺对于生产原料的纯度具有较为严苛的要求,如要求丙烯纯度≥99.6%,氢气浓度≥99.9%,氮气浓度≥99.99%。

若原料中含有的杂质较多,可能会引发催化剂活性降低、静电异常波动等现象,导致气相流化床运行效率降低,造成树脂产品熔融指数和等规度的变化,静电异常波动会造成反应器结片,严重时还可能会演变为质量或安全问题。

在Unipol气相流化床生产期间,原料中的水、一氧化碳、二氧化碳、氧、水、甲醇、硫类及乙炔等不饱和烃类等没能有效脱除,装置的反应效率也难以提升。

对此,对聚丙烯原料质量的检测很有必要,必须保证在线分析表的正常工作,定期的采样化验分析、对比,根据精制床层的精制效果定期切换精制备用塔等措施保证丙烯原料的质量稳定。

Innovene聚丙烯工艺中的产品质量控制

Innovene聚丙烯工艺中的产品质量控制张建宏(神华榆林能源化工有限公司,陕西榆林719000)摘要:通过对聚丙烯生产过程中产品质量的总结和分析,简单介绍Innovene聚丙烯工艺在生产过程中的质量控制问题。

关键词:Innovene聚丙烯工艺;质量;控制控制和提高产品质量是生产中最重要的任务。

聚丙烯产品的质量指标众多,密度、热性能、电性能等是聚丙烯树脂的固有特性,基本上与生产方法和生产控制无关。

而产品等规度、熔体流动速率、分子量、灰份含量、氯含量、挥发份含量、表观密度等,它们与所采用的生产工艺和生产操作过程有着较为密切的关系,实际生产中需要对这些指标进行严格控制,才能够使聚丙烯产品质量得到显著提升。

1熔体流动速率1.1定义及影响因素熔体流动速率主要是指热塑性树脂在溶体流动速率仪上,在一定温度及负荷下,每10分钟通关标准口模的重量,以g/ 10min为单位[1]。

其大小由聚合物相对分子质量的大小所决定,同时也决定了聚丙烯产品的不同用途。

生产中影响熔体流动速率的因素较多,包括催化剂性能、原料杂质、反应温度、反应压力等。

1.2调节方式及过程控制Innovene聚丙烯工艺采用在循环气中连续加入氢气的方式进行控制。

具体操作过程中根据人工取样分析及色谱分析数据结果确定氢气加入量,色谱数据的优点是能够对气相组分进行时时监测,由于气相组分中细粉的存在,色谱数据不具完全参考性。

Innovene聚丙烯工艺分别在气锁及膨胀袋滤器单元设置取样系统,在实际生产中采用两个小时进行一次人工数据分析,在开停工及工艺系统波动后增加人工分析频次。

连续加氢方式,氢调比较稳定,效果较好。

具体控制措施包括:(1)聚合物的熔体流动速率随反应加氢量的增大而增大,在线色谱分析仪表测量反应器尾气中的氢气和丙烯的摩尔比(H2/C3=)用来控制链终止速率,不同牌号采用不同的H2/C3=设定比例,从而实现不同熔体流动速率的控制。

(2)氢调速度还与聚合温度有关。

PP等规指数的优化控制

PP等规指数的优化控制张聪玲;韩小平;杜娟莉【摘要】分析了外给电子体加入量、催化剂种类对聚丙烯(PP)等规指数的影响。

结果表明:外给电子体加入量与等规指数成正比;不同类型催化剂对PP等规指数可调范围、可调敏感性的影响不同;在间歇釜式PP装置和连续双环管PP装置的运行中,工艺路线不同,等规指数的控制范围不同。

在200kt/a连续双环管PP装置上生产PPT30S时,主催化剂为CS-Ⅱ型催化剂,外给电子体用量为0.010~0.017kg/t,PP等规指数可控制在95.0%~98.0%,从开工至今连续运行208天,打破了国内PP装置最长连续运行188天的记录。

%The authors analyzed the effects of the external electron donor amount and the catalyst typeon the isotactic index of polypropylene (PP). The results show thatthe amount of the external electron donor is proportional to the isotactic index of PP. Different types of catalysts have different influences on the adjustable range and the adjustable sensitivity ofthe isotactic index of PP. The control range of the isotactic index is various with process routes in the intermittent PP reactor and the continuous double-loop PP reactor. For producing grade T30S in the 200 kt/a continuous double-loop PP reactor,the isotactic index of PP can be controlled in the range of 95.0%-98.0% when the main catalyst is catalyst CS-Ⅱand the amount of the external electron donor is 0.010-0.017 kg/t. The PP plant has continuously run for 208 days,breaking the longest record of continuous operation for 188days in the national PP plant.【期刊名称】《合成树脂及塑料》【年(卷),期】2015(000)001【总页数】3页(P44-45,49)【关键词】聚丙烯;等规指数;给电子体;控制【作者】张聪玲;韩小平;杜娟莉【作者单位】延安石油化工厂,陕西省延安市 727406;延安石油化工厂,陕西省延安市 727406;延安石油化工厂,陕西省延安市 727406【正文语种】中文【中图分类】TQ325.1+4均聚聚丙烯(PP)按空间立构规整性不同可以分为等规PP、间规PP和无规共聚PP,一般要求PP等规指数大于94.5%。

用核磁共振法快速测定聚丙烯粉料等规指数

炼油与化工REFINING AND CHEMICAL INDUSTRY第31卷摘要:用核磁共振法测定聚丙烯粉料等规指数,并根据粉料的粒径分布情况,采用0.3~1.0mm粒径范围的粉料作为待测样品。

探究了前处理条件对测定结果的影响,并在大量实验的基础上对核磁法的工作曲线进行修正,从而使核磁法的准确度、重复性达到中控分析的要求。

与经典的萃取回流方法相比,核磁法分析时长大大缩短,能够达到及时指导生产的目的。

关键词:核磁共振法;粒径范围;等规指数;快速测定中图分类号:TQ325.1+4文献标识码:B文章编号:1671-4962(2020)03-0070-03Rapid Determination of Polypropylene Powder Isotactic Index byNuclear Magnetic resonance methodLiu Rui(Zhong An United Coal Chemical Co.Ltd.,Huainan232000,China)Abstract:This paper used the nuclear magnetic resonance(NMR)method to determine the isotactic index of polypropylene powder, took the powder with particle size ranging from0.3to1.0millimeter as sample to be tested according to the powder size distribution, explored the influence of sample pre-processing on the test results,rectified the working curve of NMR on the basis of lots of experiments to make the accuracy and repeatability of NMR method applicable to analysis of central control pared to the classic extraction reflux method,NMR method greatly reduced the total analysis time,thus can be applied to guide the actual production.Keywords:nuclear magnetic resonance method;particle size range;isotactic index;rapid determination等规度是指均聚聚丙烯高分子链的立体规整程度。

聚丙烯等规度定义

聚丙烯等规度定义嘿,咱今儿个就来唠唠聚丙烯等规度这个事儿。

你说这聚丙烯等规度啊,就好比是一场舞蹈比赛里的评判标准。

咱都知道跳舞得有规矩,动作得协调,节奏得合拍,对吧?这聚丙烯等规度就类似这么个理儿。

想象一下啊,聚丙烯分子就像是一群在舞台上跳舞的小人儿。

等规度高的聚丙烯呢,就像是那些动作整齐划一、步伐一致的舞蹈团队,特别有秩序,特别靠谱。

这样的聚丙烯性能就好啊,强度高、硬度大,就像一支精锐部队,干啥都厉害。

可要是等规度低呢?那就好比是一群乱哄哄跳舞的人,各跳各的,没啥章法。

这样的聚丙烯性能可能就没那么出色啦,可能比较软,比较容易变形。

咱生活里到处都能看到聚丙烯的影子呢。

那些塑料制品,什么盆啊、桶啊,很多就是聚丙烯做的呀。

要是等规度不合适,那这盆可能就容易破,这桶可能就不结实,你说闹心不闹心?所以说啊,这聚丙烯等规度可太重要啦!你看那高质量的聚丙烯制品,为啥能用好久都不坏?不就是因为等规度高嘛。

就像咱找对象,都想找个靠谱的,能长久过日子的,对吧?这聚丙烯等规度就决定了它能不能成为一个“好对象”。

咱再说说生产聚丙烯的过程,那也是得好好把控等规度啊。

就跟做饭似的,火候、调料都得恰到好处,不然做出来的菜能好吃吗?生产聚丙烯也是这个理儿,得精心照料,才能得到等规度合适的好产品。

那怎么才能提高等规度呢?这可得有技术、有经验才行。

就像学一门手艺,得下功夫,得琢磨。

那些厉害的厂家,他们就知道怎么去调整工艺,怎么去让聚丙烯的等规度达到最佳状态。

咱普通人虽然不直接参与生产,但咱得知道这个道理呀。

咱买东西的时候,也得有点眼力见儿,看看这东西的质量咋样,是不是用等规度高的聚丙烯做的。

总之呢,聚丙烯等规度可不是个小事儿,它关系到咱生活中的好多方面呢。

咱得重视起来,别小瞧了它。

你说,要是没有合适的等规度,那咱的生活得多不方便呀,是吧?所以啊,一定要让聚丙烯的等规度保持在一个好的水平,这样咱才能用上高质量的塑料制品,咱们的生活才能更美好呀!。

聚丙烯生产工艺中的产品质量控制

一、熔体流动速率所谓熔体流动速率主要是聚丙烯处于熔融状态时衡量其流动性能的指标,聚丙烯的流动性能与熔体流动速率之间为正比例关系,聚丙烯的流动性能随熔体流动速率的增加而增加。

聚丙烯流动性能主要衡量其加工性能,同时也是聚丙烯产品质量的重要衡量指标。

熔体流动速率用MFR表示,指的是在230℃、载重2160g的条件下,每10min通过标准口模的重量,单位为g·(10min)-1。

一般来说MFR越高则聚丙烯产品的流动性能越好,其加工性能也就越好,如果聚丙烯材料在后续需要进行深加工则需要在生产过程中提升其熔体流动速率。

目前,在聚丙烯生产过程中已经确定的可以影响聚丙烯熔体流动速率的原因包括聚丙烯原材料、催化剂的性能、生产工艺以及加氢控制等,这些因素都对产品熔体流动速率或多或少产生影响。

在实际生产过程中,可以采用降解法和氢调法来控制产品的熔体流动速率,氢调法主要是采用性能优良的催化剂来规范聚合工艺,同时加入适量氢气,用以调节分子质量,从而达到调节聚丙烯产品熔体流动速率的目的。

降解法主要是利用过氧化物和聚丙烯的反应进行降解处理,以达到提升聚丙烯产品熔体流动速率的目的。

这两种调节方式各有优劣,具体需要根据实际生产情况确定。

二、等规度按照聚丙烯中支链原子分布的位置,可以将聚丙烯分为三种类型,分别是等规立构、无规立构以及间规立构,所谓等规度即是等规立构聚丙烯在聚丙烯产品中的含量。

等规度主要表示的是聚丙烯分子立体规整度,同时也能反映聚丙烯产品结晶度,结晶度与等规度之间是正比例关系,结晶度随着等规度的增加而增加。

而结晶度越高则聚丙烯产品的耐热性能、密度、硬度、熔点以及拉伸性能也越高,但是产品的冲击强度会随之下降,尤其是低温条件下,冲击强度的下降幅度极为明显。

在聚丙烯产品的生产过程中为了确保产品质量,对于聚丙烯产品的等规度要进行严格的控制,一般主要从活化剂、催化剂以及原材料这几方面进行控制。

其一是活化剂,活化剂主要是用来聚丙烯原材料当中的杂质,保证催化剂可以有效发挥作用,所以适当的提高活化剂的剂量可以使聚丙烯产品等规度也随之提高。

聚丙烯等规度的研究与分析

聚丙烯等规度的研究与分析作者:张威来源:《中国化工贸易·上旬刊》2019年第02期摘要:等规度是衡量聚丙烯产品质量的一个重要指标。

等规度影响聚丙烯的结晶度,等规度越高,结晶度越高;等规度除了影响制品性能外,还影响树脂的加工性能。

等规度过低,还会影响聚丙烯的正常生产和操作。

聚丙烯等规指数的测定和二甲苯可溶物的测定结果。

关键词:聚丙烯;等规指数;二甲苯可溶物1 聚丙烯简介聚丙烯是由丙烯CH3CH=CH2在催化剂的作用下、在控制的压力和温度下聚合而成的。

1.1 物理性质①聚丙烯树脂具有可塑性;②聚丙烯树脂质量比较轻便,所以使用聚丙烯结构的产品,可以有效降低其质量;③聚丙烯树脂属于塑胶类,电绝缘性比较好;④聚丙烯不溶于水;⑤聚丙烯树脂耐低温性不好,在低温情况下容易发脆,很容易打碎。

1.2 化学性质①聚丙烯具有优良的化学稳定性:其内部分子排列越整齐,其化学性质越稳定;②聚丙烯的热化学稳定性好;③聚丙烯树脂易溶于芳烃溶剂。

2 等规度的测定分析等规度是衡量聚丙烯分子结构规整性的指标,是聚丙烯产品最重要的质量指标之一。

聚丙烯树脂等规度越高,其内部分子结构排列也越整齐,在一定范围内,聚丙烯的拉伸屈服强度与其等规度的大小成正比,与其低温的抗冲击强度成反比。

等规度的测定主要有GB/T2412和ASTM D5492两种方法,二者在等规度的测定结果上基本一致,但是测定方法有区别:等规度是直接测定聚丙烯中等规部分的质量分数,而二甲苯可溶物是测定聚丙烯中非等规的质量百分数。

由方法原理可以看出,这两种方法测定的是互补的部分,用同一批L5E89的试样来分别用着两种方法测定等规度。

等规指数分别为:97.7%,97.8%,97.6%,97.7%,97.7%。

二甲苯可溶物的结果分别是:2.7%,2.7%,2.8%,2.7%,2.8%。

L5D98进行同样的测定,等规指数的结果是:96.8%,96.9%,96.7%,96.8%,96.8%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚丙烯生产中等规指数的控制分析

杨涛丁建莉宗林

聚丙烯车间

玉门油田炼化总厂聚丙烯装置初始设计能力为5000吨/年,经过2005年装置扩容改造后,生产能力达到了4万吨/年。

聚丙烯装置采用间歇式液相本体法聚合工艺,该工艺具备工艺流程简单、设备少、见效快的显著特点,但同时也存在产品质量波动大的的缺点。

因此在聚丙烯车间生产中产品质量控制始终占据着至关重要的地位。

产品质量的好坏不但影响产品的加工应用,而且还会影响聚丙烯生产本身能否正常进行以及原料动力消耗、生产成本等其他技术经济指标。

聚丙烯产品等规度是聚丙烯牌号等级划分的关键指标,也是聚丙烯产品最重要的质量指标之一。

产品等规度的高低及其控制水平直接反映出聚丙烯的生产技术水平。

近年来聚丙烯车间通过对工艺、设备的优化改造,在聚丙烯产品质量控制方面取得的一定成绩。

本文通过对聚丙烯产品等规度影响因素的分析,结合我装置生产的实际情况,对现阶段我装置控制产品等规度所采取的措施进行简述。

1 生产现状分析

我厂聚丙烯产品将于2014年1月1日开始采用聚丙烯产品质量新标准(SHT_1761.1-2008),该标准对产品质量的要求见表1。

表1 聚丙烯产品质量指标要求

注:以下是聚丙烯车间2013年10月聚丙烯产品全分析数据。

表2 2013年10月产品质量

从表1、表2中可以看出聚丙烯车间在10月份生产中较好的控制了聚丙烯产品的等规度,产品等规度合格率为100%。

近年来聚丙烯车间在生产过程中,根据实际情况找出影响产品等规度的主要原因,采取相应的措施,以满足产品等规度的要求,保障产品质量。

采取的具体措施有以下几个方面:

2 采用高效催化剂体系

目前,聚丙烯车间生产采用DJD-Z型高效催化剂。

DJD-Z型丙烯聚合高效催化剂,以三乙基铝为助催化剂、DDS为外给电子体组成的催化剂体系,具有高活性、高表观密度、高等规度(可调)、氢调性能良好,以及粒度分布、流动性较好等特点。

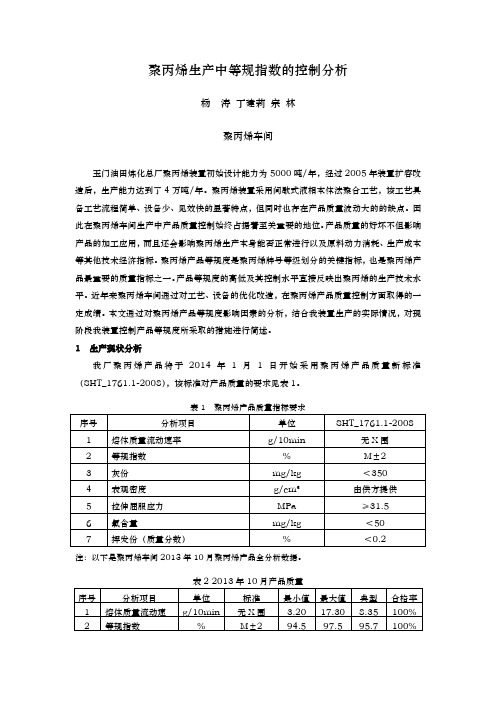

表3 DJD-Z型催化剂性质

催化剂在丙烯聚合反应时的加入量,既对聚合反应速度产生影响,同时也影响着聚丙烯产品的等规度。

在实际生产中,一定范围内,四氯化钛在丙烯中浓度越高,产品等规度也越高,当催化剂的活性因某种原因下降时可适当提高催化剂的加入量。

目前本车间采用的DJD-Z 型高效催化剂其定向能力高,产品等规度可达96~99%,但是在生产中其它因素如:活化剂、原料丙烯质量、工艺条件的影响,也会使催化剂的定向能力得不到发挥。

因此在操作中根据实际情况适当调节催化剂的加入量,当原料质量较好时,适当催化剂的加入;但是当原料杂质超标,就要适时提高催化剂的加入量以保证反应的平稳进行,于此同时还应该综合考虑灰分、氯含量等指标。

3 优化三剂加入量

(1)DJD-Z型催化剂的主催化剂为TiCl4,活化剂三乙基铝为助催化剂,活化剂是将主催化剂上的TiCl4还原成具有催化活性的TiCl3。

一般情况下Al/Ti控制在一定范围内,当活化剂加入量过少时对产品等规度有明显影响,严重时可能降低至90%以下,因此生产中根据原料的情况,适当增加或减少活化剂,一定要保证加入足够量的活化剂,以保证产品等规度。

(2)DDS作用是外给电子体与主催化剂中的脂类内给电子体匹配,以达到提高催化剂定向能力的目的。

所以DDS在一定范围内提高加入量,有利于聚丙烯产品等规度的提高。

目前我装置生产中三剂加入量,平稳生产时每釜加入量如下:催化剂:55克/釜;活化剂:450ml/釜;DDS:140ml/釜。

如果前一釜聚合反应较弱时,适当增加三剂的用量,确保聚合反应平稳进行。

4 减少丙烯原料中杂质

原料丙烯中杂质含量不但影响催化剂的实际效率,而且也会影响催化剂的定向能力,从而影响产品的等规度。

这是因为原料丙烯中的杂质碳-2、丙烷、空气、甲烷在反应中参加聚合到链中间去,破坏催化剂体系的定向能力,使产品的等规结构发生变化。

为了更好地消除精丙烯中杂质对产品质量的影响,在本次大检修过程中车间实施了丙烯精制大循环工艺。

该流程主要是将丙烯投料循环流程和精制塔进口流程贯通,可以实现精丙烯罐内物料再循环精制。

当精丙烯原料不合格时,打开丙烯循环精制流程,关闭或关小循环进精丙烯罐阀门,通过精制系统循环精制,从而保证精丙烯原料合格。

表4 聚丙烯装置原料质量

5 消除工艺条件对聚丙烯产品等规度的影响

5.1 消除聚合温度的影响

聚合反应受温度的影响较大,由于丙烯的气液临界温度为91.9℃,反应温度不宜过高。

反应温度过高,丙烯气相浓度增大,不利于转化率的提高。

同时,反应不易控制,往往会造成爆聚,造成产品质量不合格。

但是温度过低,会造成产品的等规度偏低,甚至会发粘。

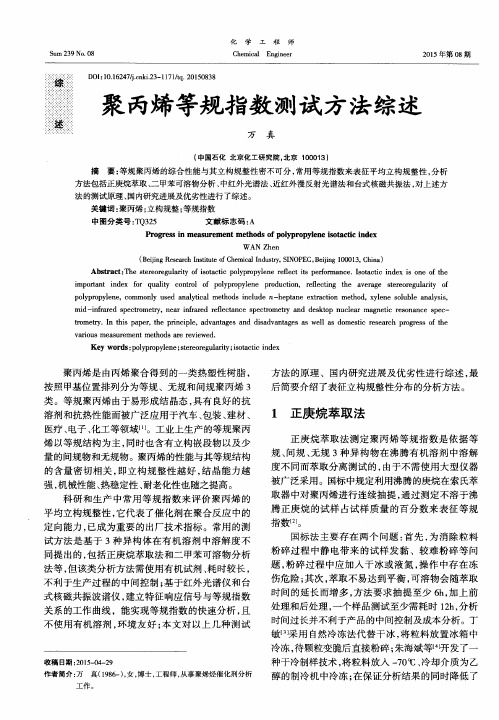

实验在Al/Ti=1000(mol/mol)、Al/Si=8(mol/mol)、聚合时间为2h的聚合条件下,

图2 催化剂活性和等规度在不同温度条件下的变化趋势图

由图2可知,聚合温度由45~60℃,聚合物的等规度逐渐上升,60~80℃聚合物的等规度保持不变;催化剂活性由45~75℃迅速上升到最大,75~80℃活性基本不变。

随着反应温度的提高,催化剂的活性增加,催化剂的定向性提高,聚合物的等规度也随之提高。

因此综合质量、安全等各方面因素,我车间生产中反应温度基本控制在76-80℃;为防止塑化结块,最高温度不得超过90℃。

5.2 消除加氢量的影响

在聚合反应中,氢气起活性链的转移作用,可用作分子量的调节剂。

随着氢气量的加大,聚丙烯的分子量相应的变小,熔融指数增大。

同时氢气的加入量也对反应活性有着较为明显的影响。

实验在Al/Ti=1000(mol/mol)、Al/Si=8(mol/mol)、聚合时间为2h、聚合温度为80℃的聚合条件下,氢气加入量与催化剂活性及产品质量之间的关系如表4(氢气加入量用加氢前后釜压变化值来衡量)。

表4 氢调工作对催化剂活性及产品质量影响关系表

从表4可知,在加氢调节聚合物分子量和熔体流动速率时,随着加氢量的增加,产品熔体流动速率增高,同时产品等规度下降,催化剂的定向能力受加氢量的影响有所下降。

上述所说的加氢量的影响,实质上应该是氢调效果的影响。

因此,在提高熔融指数的同时,也应该考虑对产品等规度的影响;在生产中,必须熟练掌握各变化因素的影响规律,根据市场需求生产不同牌号的产品。

6 结束语

聚丙烯车间通过全体员工的努力,对聚丙烯质量控制采取的一系列措施,使产品质量持续提高,产品的等规度得到控制,可以根据市场需求生产适销对路牌号的产品,创造了良好和经济效益,为实现总厂“聚丙烯效益化”奠定了坚实的基础。