固化剂含量对RTM用环氧树脂体系固化性能的影响

RTM用低粘度环氧树脂研究

第25卷 第3期2003年3月武 汉 理 工 大 学 学 报JOURNAL OF W UHAN UN IVERSIT Y OF TECHNOLOG YV o l .25 N o.3 M ar .2003文章编号:167124431(2003)0320010203R TM用低粘度环氧树脂研究3杨学忠 杨小利 段华军 王 钧(武汉理工大学)摘 要: 将低粘度交联剂加入以酸酐为固化剂的环氧树脂体系中,能有效地降低酸酐2环氧树脂体系的粘度,得到室温下仅为0.08Pa ・s 的树脂体系。

通过D SC 验证树脂体系中存在交联剂与酸酐、酸酐与环氧基的2步反应,并确定了树脂在100℃凝胶、150℃下固化的工艺制度;利用正交实验优选了树脂配方,该配方能获得优异的力学性能及物理性能。

该树脂体系适合于R TM 及湿法制造高性能复合材料。

关键词: 环氧树脂; 酸酐; 低粘度中图分类号: TQ 323文献标识码: A收稿日期:2002209204.作者简介:杨学忠(19612),男,副编审;武汉,武汉理工大学出版社(430070).3教育部跨世纪骨干教师资助项目(2001.3).环氧树脂是制备高性能复合材料重要的基体材料之一,赋予复合材料良好的力学性能和物理性能,随着复合材料行业的飞速发展,新的成型加工方法不断涌现,对所使用的树脂基体提出了较高的要求。

R TM (R esin T ran sfer M o lding )是广泛用在航天航空、汽车、机械、电子及建筑等领域的一种先进复合材料制备方法,主要使用的树脂品种为不饱和聚酯树脂(U P )。

针对目前使用的环氧树脂由于粘度较高,限制了环氧树脂在R TM 成型中的应用,研究满足R TM 工艺要求的低粘度、高性能环氧树脂体系能拓宽R TM 工艺的应用领域,同时能极大的提高复合材料的性能[1~3]。

通过制备的一类交联剂、改性酸酐与E 244环氧树脂组成一个共混树脂体系,利用差示扫描量热法(D SC )对该共混体系的固化特性进行了研究,确定了较合理的固化制度,测试了该共混树脂体系粘度、温度对粘度的影响,以及浇铸体的力学性能和物理性能。

固化剂对环氧树脂Tg影响

固化剂对环氧树脂Tg影响(一)玻璃化转变温度(Tg),决定了处理和应用环氧树脂类热固性树脂材料的温度范围,对于理解力学性能和其他的性能很有帮助,是这些材料重要的性能之一,因此在设计合成具有所需性能的新材料之前,预测Tg很有应用价值。

对于固化的环氧树脂玻璃化温度已有许多的预测方法。

用以预测不同固化剂固化的环氧树脂的玻璃化转变温度。

该方法包含2个步骤:构建分子模型和操作分子模拟。

通过比较模拟结果与计算或实验结果来检验该方法,然后考察固化剂对相应的固化环氧树脂的热固性树脂影响。

一、引言玻璃化转变温度(Tg)决定了处理和应用环氧树脂类热固性树脂材料的温度范围,对于理解力学性能和其他的性能很有帮助,是这些材料重要的性能之一。

因此,在设计合成具有所需性能的新材料之前预测Tg很有应用价值。

对于固化的环氧树脂玻璃化温度已有许多的预测方法。

归纳起来,有L.E.Nielsen 和DiMarzio提出的经验方程,以及Porter的基团贡献模型化方法、Bicerano的连接指数方法等半经验方法,在本文中连接指数方法得到的值将被用来与模拟的结果进行比较。

除此之外,分子模拟的方法也是可选的方法。

与上面提及的几种方法相比,详细的原子模拟可以提供机理或原理方面的信息;从长远来看是非常具有吸引力的。

然而这些模拟为了获得有实际有用的结果通常需要消耗昂贵的机时;还不适合于固化环氧系统的研究。

新的方法的目的是:提出一个简单可行的方法用以预测不同固化剂固化的环氧树脂的玻璃化转变温度。

该方法包含2个步骤:构建分子模型和操作分子模拟。

通过比较模拟结果与计算或实验结果来检验该方法。

然后考察固化剂对相应的固化环氧树脂的热固性树脂影响。

二、模拟的方法一个实际应用的环氧系统通常包含如下几种主要的成分:环氧树脂,固化剂,颜料,溶剂以及其他的添加剂。

然而在该研究环氧系统只局限于树脂组分和固化剂组分,此两者在实际应用中是不可缺少的。

所选的树脂组分为单一双酚A二缩水甘油酯(DGEBA),而固化剂组分分别为二(4-氨苯基)砜(DDS)和间二苯胺(PDA)(图1),这些都是环氧系统中常用的物质,并且相应的固化环氧树脂实验数据可得。

丙烯酸酯改性己二胺固化剂对环氧树脂性能的影响

2 1 年 3月 00

齐 齐 哈 尔 大 学 报

J u n l f qh lUnv st o ra ia‘ ieri o Qi y

Vo. 6No2 1 , . 2 M, c ,0 0 a h2 1 r

丙 烯 酸 酯 改 性 己二胺 固化 剂

对 环 氧 树脂 性 能 的影 响

中图分类号 :T 4 343 Q 3. 7 ‘ 文献标识码 :A 文章 编号 :10 - 8X 2 1)20 5- 4 07 94 (0 00 - 0 0 0

环氧树脂胶黏剂粘接物体时 ,不仅粘接强度高 ,而且还具有密封 、防漏 、 绝缘 、防腐等多种功能。环

氧树脂胶黏剂的施工工艺一般说来具有条件温和、工艺简单 、操作容易、功效较高 、节约能源 、降低成本

第2 期

丙烯酸酯改性 已二胺 同化剂对环 氧树脂性能 的影响

・ 1・ 5

常用与中和 1 多胺 同化剂中胺基所需要的酸等 当量的氢氧化钾 K H的毫克数来表示 。 g O 可以用化学分析的

方 法来 测定 。

14 性 能测试 .

红外分析 ,采用 美 国 P 公 司的 F —R 型的红外光 谱仪进行测试 。拉伸 剪切强度按照 国家标准 E TI G /7 2—6 采用济南蓝光机电技术发展 中心 的 N W一 0 BT 14 8 , L 2 型拉伸剪切试验机测试 , 拉伸速度为 1 mm n 0 / i。 m 涂膜铅笔划痕硬度测试 , 按照国家标准 G /6 3— 96 采用天津市中亚材料试验机厂的 Q Q型涂膜铅笔 B 79 19 , T H

孔 宪志 ,娄春华

(. 1 黑龙江省科学院 石油化学研究院 , 哈尔滨 104 ; . 5 0 0 2 齐齐哈尔大学 化学与化学工程 学院 , 黑龙江 齐齐哈尔 1 10 ) 606

环氧树脂含量对酚醛环氧树脂性能的影响

环氧树脂含量对酚醛环氧树脂性能的影响

1.酚醛环氧树脂的组成

酚醛环氧树脂是一种常见的有机树脂,主要由酚醛树脂、固化剂和填充剂组成。

其中,酚醛环氧树脂是环氧树脂的主要成分,并且是环氧树脂的主要功能成分;固化剂的作用是促进树脂的固化和提高力学性能;填充剂的作用是提高环氧树脂的性价比和改善树脂的物理性能。

2.酚醛环氧树脂含量对性能的影响

酚醛环氧树脂含量的不同会产生不同的影响,经常将酚醛环氧树脂含量定义为环氧树脂的含量百分比。

在等量的添加剂的情况下,随着酚醛环氧树脂含量的提高,环氧树脂材料的硬度、耐热性和耐水性越好;而小分子化合物、金属颗粒等杂质内容越高,它们会影响环氧树脂的机械和抗化学性能,降低环氧树脂的使用性能。

此外,随着酚醛树脂含量的增加,物料的可流性也越来越差,从而影响物料的加工性能和结合力。

3.酚醛环氧树脂含量的选择

如何正确选择酚醛环氧树脂的含量是影响性能的重要因素,一般情况下,酚醛环氧树脂的含量应根据使用环境的不同来选取,耐湿恒温环境的酚醛环氧树脂,可以适当提高酚醛树脂的含量,以提高耐热性和降低杂质含量;如果使用环境温度较高,需要考虑适当降低酚醛树脂的含量,以提高树脂的流动性;此外,还应该考虑不同性能要求,按照酚醛环氧树脂特定性能考虑合理的酚醛环氧树脂含量,以满足环氧树脂的特定要求。

RTM成型用高性能环氧树脂基体的研究

玻璃钢/复合材料FR M N RT M 成型用高性能环氧树脂基体的研究孟秀青1,2,张静2,陈伟明2,王锋1(1北京化工大学材料科学与工程学院,北京100029;2蓝星(北京)化工机械有限公司,北京100176)摘要:将A G 80和TDE 86以一定比例混合,通过加入自配的低粘度液体固化剂,得到了一种适用于RT M 工艺的树脂体系。

结果表明,该树脂体系在30时的粘度为1081m Pas ,其树脂固化物的拉伸强度为73MP a ,弹性模量达到136GP a ,断裂伸长率为63%,弯曲强度为150MP a ,弯曲模量为312GP a ,玻璃化转变温度为191,该树脂体系不仅粘度低,还具有优异的力学性能和耐温性,可满足RT M 成型工艺对环氧树脂体系的要求。

关键词:环氧树脂;胺类固化剂;RT M 中图分类号:TQ323.5文献标识码:A文章编号:1003-0999(2011)01-0033-03收稿日期作者简介孟秀青(),女,本科,高级工程师,主要从事复合材料及环氧树脂方面的研究。

树脂传递模塑(RT M )是将树脂注入到密闭模具中浸润增强材料并固化的工艺方法[1],于80年代引入我国,以低成本、高性能的特点引起复合材料学术界和工业界的极大关注,并具有增强材料可设计性强、能结合纤维编织及预成型技术制造复杂形状的制件[2]、制品尺寸精度及表面光洁度高、工作环境好、能耗低、工艺适应性强等一系列优点[3,4]。

先进复合材料用RT M 工艺的关键是研发适用于RT M 工艺成型的树脂基体,但是一般的高性能树脂普遍存在工艺性和使用性能之间的矛盾。

RT M 成型制品质量的好坏及性能的高低以及工艺上的可操作性如何与RT M 所选树脂有密切关系。

因此,研究适用于RT M 成型工艺的树脂基体便显得尤为重要。

RT M 对高性能基体树脂工艺性的要求主要包括:室温或工作温度下具有低的粘度(一般应小于10Pas)及一定的贮存期;树脂对增强材料具有良好的浸润性、匹配性、粘附性;树脂在固化温度下具有良好的反应性,且后处理温度不应过高(如T!200);固化树脂具有良好的力学性能和耐热性能[5~9]。

环氧树脂加速固化方式

环氧树脂加速固化方式环氧树脂是一种常用的高分子材料,具有优异的物理性能和化学稳定性。

在实际应用中,为了提高环氧树脂的固化速度,常常需要采用加速固化的方式。

本文将介绍几种常见的环氧树脂加速固化方式。

一、温度加速固化环氧树脂的固化速度与温度呈正相关关系。

提高固化温度可以加快固化反应速度,缩短固化时间。

一般来说,随着温度的升高,环氧树脂分子的活性增加,反应速度加快。

但需要注意的是,过高的温度可能会引起环氧树脂的副反应,导致固化物质的性能下降。

二、添加固化剂固化剂是环氧树脂固化过程中不可或缺的成分。

选择合适的固化剂可以显著加快固化速度。

常用的固化剂有胺类、酸酐类、酸类等。

胺类固化剂是最常用的固化剂,具有固化速度快、成本低等优点。

酸酐类固化剂固化速度较慢,但可以在低温下固化,适用于一些特殊应用场合。

三、添加活化剂活化剂是加速环氧树脂固化的一种有效手段。

活化剂能够提高环氧树脂分子的活性,促进固化反应的进行。

常用的活化剂有有机锡化合物、金属盐类等。

有机锡化合物是一类常用的活化剂,具有活性高、加速固化效果明显等特点。

四、添加溶剂通过添加溶剂可以改变环氧树脂的粘度,进而影响固化速度。

溶剂可以降低环氧树脂分子之间的相互作用力,使树脂分子更易于扩散,加快固化反应。

但需要注意的是,过多的溶剂可能会导致环氧树脂的性能下降,因此在选择溶剂时需要综合考虑。

五、添加填料填料可以增加环氧树脂体系的粘度,从而延缓固化反应进行。

填料的选择要注意填料与环氧树脂的相容性,以及填料的粒径和含量对固化速度的影响。

常用的填料有无机颜料、有机颜料、纤维素等。

环氧树脂加速固化方式主要包括温度加速固化、添加固化剂、添加活化剂、添加溶剂和添加填料。

在实际应用中,可以根据具体的要求选择合适的加速固化方式。

但需要注意的是,在加速固化的同时要保证固化物质的性能和质量,避免出现副反应或降低固化物质的性能。

同时,加速固化过程中也需要注意安全问题,避免固化过程中的火灾和爆炸等事故的发生。

RTM工艺用双酚F型环氧树脂体系研究

FRP /C M 2006.No .2收稿日期:2005210209作者简介:尹昌平(19802),男,博士研究生,主要从事聚合物基复合料材研究。

RT M 工艺用双酚F 型环氧树脂体系研究尹昌平,刘 钧,曾竟成(国防科技大学航天与材料工程学院,长沙 410073)摘要:本文选用二乙烯三胺和二乙氨基丙胺作固化剂,系统地研究了用于RT M 工艺的低粘度双酚F 型环氧常温固化体系的工艺特性及力学性能。

研究结果表明,用二乙烯三胺固化双酚F 型环氧时,其固化物力学性能优异,但适用期较短;用二乙氨基丙胺部分替代二乙烯三胺,得到了适用期为36m in 的树脂体系(二乙烯三胺用量2phr 、二乙氨基丙胺用量4phr ),其树脂固化物拉伸强度为66.8MPa,弯曲强度为10210M Pa 。

用所确定的树脂体系制得的碳纤维复合材料综合力学性能优良,树脂与碳纤维界面粘结良好,将其应用于RT M 成型某型号舱段的制备,制品综合性能优良。

关键词:双酚F 型环氧树脂;RT M;复合材料;舱段中图分类号:T Q32315 文献标志码:A 文章编号:100320999(2006)022******* 树脂传递模塑(RT M ),是目前液体复合材料成型工艺(LC M )中发展比较迅速的一种先进复合材料成型工艺[1]。

RT M 成型工艺具有制品表面质量优、精度高、空隙率低、可成型复杂构件等优点,并且工艺设备简单、制造成本较低,因而在航空、航天、汽车、建筑等领域有着越来越广泛的应用[2,3]。

RT M 技术的关键之一是寻找理想的树脂体系。

RT M 工艺要求树脂具有注射温度下粘度低、适用期长、挥发份含量低等特点。

目前国外用于高性能复合材料的RT M 树脂主要有Shell 公司的Epond DP L 2862/RSC763、EponHPT 21071、Comp i m ide 652F WR ,3M 公司的Scofchphy PR500,美国DP 研究中心采用二烯酯改性的双马来酰亚胺(BM I )树脂,荷兰DS M 高等复合材料中心采用乙烯基单体改性的BM I 树脂等[4,5]。

固化温度对环氧树脂固化物性能的影响

固化温度对环氧树脂固化物性能的影响一、本文概述环氧树脂作为一种重要的高分子材料,因其出色的物理和化学性能,如良好的粘附力、耐化学腐蚀性和电气绝缘性等,被广泛应用于涂料、胶粘剂、复合材料等多个领域。

环氧树脂的固化过程是实现其性能的关键步骤,而固化温度是影响环氧树脂固化物性能的重要因素之一。

因此,本文旨在探讨固化温度对环氧树脂固化物性能的影响,以期为环氧树脂的优化应用提供理论支持和实践指导。

本文首先对环氧树脂的固化机理进行简要介绍,明确固化温度与环氧树脂固化物性能之间的内在联系。

接着,通过实验研究不同固化温度下环氧树脂固化物的性能变化,包括力学性能、热稳定性、耐化学腐蚀性等方面。

结合相关文献和理论,分析固化温度对环氧树脂固化物性能的影响机理。

根据实验结果和分析,提出优化固化温度的建议,以期提高环氧树脂固化物的综合性能,推动环氧树脂在各个领域的应用发展。

通过本文的研究,期望能够为环氧树脂的固化工艺优化提供理论依据和实践指导,同时也为相关领域的科研人员和企业技术人员提供有益的参考和借鉴。

二、实验材料与方法本实验采用的主要材料为环氧树脂(Epon 828)和固化剂(D.E.R. 331)。

环氧树脂是一种广泛使用的热固性树脂,因其良好的物理机械性能、电绝缘性能、化学稳定性和粘附性能而被广泛应用于涂料、粘合剂、复合材料等领域。

固化剂则是用于引发环氧树脂固化的化学物质,通过与其反应,使环氧树脂从可溶、可熔的线性状态转变为不溶、不熔的网状结构。

本实验采用热重分析(TGA)和动态力学分析(DMA)来研究固化温度对环氧树脂固化物性能的影响。

将环氧树脂和固化剂按照一定比例混合均匀,然后在不同的固化温度(如80℃、100℃、120℃、140℃和160℃)下进行固化,固化时间统一设定为2小时。

固化完成后,将得到的固化物进行后处理,如研磨、切片等,以便进行后续的性能测试。

通过热重分析(TGA)来评估固化物的热稳定性。

TGA是在程序控制温度下测量物质的质量与温度变化关系的一种技术,可以揭示材料在加热过程中的热分解行为。

碳纤维预浸料用中温固化环氧树脂体系_尚武林

2

合成纤维 Synthetic Fiber in China

表 1 给出了不同 DICY 含量时环氧树脂体系在 70 ℃下的黏度值。由测试数据可见:在 DICY 含量 小于 50 g 时,黏度值随着 DICY 含量的增加而增 大。这是由于固化剂 DICY 是以固体形式存在于环 氧树脂体系中的,在不考虑化学反应的情况下, DICY 充当了固体填料的作用,而固体填料有对环 氧树脂增稠的作用 [10]。当 DICY 含量继续增大,黏 度值出现波动,而非继续增大,这可能是由于 DICY 相对变化量越来越小不足以引起黏度的较大 变化。由总体数据可计算出添加 DICY 后黏度最大 值和最小值的差值只有 4.25 Pa·s,同时也说明在

DSC 分 析 : 以 5 ℃ /min 的 升 温 速 率 , 采 用 DRY-1P 型差热分析仪分别测试不同固化剂含量时 树脂体系的放热曲线。

力学性能测试:根据 GB/T 2567—2008 的要求 分别制备环氧树脂的弯曲及拉伸浇注样条,再按 10 mm/min 的加载速度分别测试固化后树脂样条的 弯曲及拉伸性能。树脂浇注样条的成型工艺是首先 在 120 ℃ 下 固 化 60 min, 再 在 150 ℃ 下 后 固 化 90 min,成型过程中要求树脂中不能有气泡存在。

DSC 数据。当 DICY 含量较少时,随着 DICY 含量 的增加,Tpeak 有增大的趋势,这可能是由于各种配 方的 DCMU 添加量是一样的,随着 DICY 含量的增 大,此时所引起的 DCMU/DICY 比例减少量相对较 大造成的;当 DICY 含量增大到一定值后,这时由

硬化剂及催化剂含量对环氧树脂硬化行为的影响

硬化剂及催化剂含量对环氧树脂硬化行为的影响作者:许宏达,钟启生,蔡静宜,叶昶麟,ASE环氧树脂的使用至今已经数十年,因其硬化物具有优秀的物理性质、机械性质、电学性质及新用途的开发,使其在产业界被广泛地应用。

环氧树脂在电子封装材料的应用上也占有极重要的地位,电子封装产业常用的封装材料及银胶黏着剂几乎都属环氧树脂。

环氧树脂为分子内含有二个以上的环氧官能基(epoxide functional grioup)的聚合物总称。

环氧树脂具有较佳的强度、韧度、硬化过程低体积收缩率、耐热性、电学性质等物理特性。

在化学特性方面,具有良好的防腐蚀效能及对一般化学品的阻抗作用。

然而,其性质与产品性能会随所选用的环氧树脂种类与硬化剂的不同而变化。

因环氧树脂、硬化剂、改质剂、填充料、催化剂的种类繁多,经由适当的调配,可获得广泛的物理性质材料。

且其本身具有优良黏着特性、在硬化过程中不会产生副产物。

DSC(差示扫描量热计(Differential Sacnning Calorimeter)应用于硬化动力探讨主要有两种方式,一是动态升温方式,另一是恒温方式。

利用升温方式扫描不同的胺类硬化剂,具环状与苯环的硬化剂将会延迟反应速率,而具有立体障碍及侧链之团基亦会造成反应延迟,而反应热大小会着DSC量测时的不同硬化温度和不同升温速率而有差异。

本文主要添加不同含量的硬化剂及催化剂于环氧树脂,利用DSC探讨硬化过程行为及材料玻璃转移温度的影响,采用FTIR来观察硬化后的官能基结构的变化,并与DSC转化率结果做比较。

实验此研究着重探讨添加不同含量的硬化剂及催化剂对环氧树脂硬化过程行为及材料玻璃转移温度的影响。

研究使用DSC在定速升温速率(升温条件:10℃/min)下加热,因环氧树脂硬化过程属于放热反应,DSC将连续记录硬化过程中热焓的变化。

并由热分析图谱中获得反应起始温度、最大反应速率温度、反应放热量及硬化后材料玻璃转移温度特性等信息,进而了解不同含量的硬化剂及催化剂对环氧树脂硬化的影响。

浅谈RTM工艺中对树脂流动性的控制

1999年 玻璃钢/复合材料 1999第5期 Fiber Reinforced Plastics/Composites 5浅谈RTM工艺中对树脂流动性的控制张刚翼 沈玉考(中国无机材料科技实业集团公司 北京 100831)摘要: 本文论述了在RTM工艺中影响树脂流动性的因素,以及对树脂流动性的控制和检测的方法。

关键词: RTM 树脂流动性 影响因素 检测树脂传递模塑(Resin Transfer Molding简称RTM)是从湿法铺层和注射工艺中演衍而来的一种新的复合材料成型工艺。

RTM工艺具有以下明显的特点:(1)产品单面或双面均可涂覆胶衣;(2)能制造出具有良好表面品质的、高精度的复杂构件;(3)产品成型后只需简单修边;(4)模具制造与材料选择的机动性强,设备与模具属于中等投资;(5)产品空隙率低(0~0.2%),纤维含量高;(6)可同时进行多种FRP制品的成型;(7)便于使用计算机辅助设计(C AD)进行模具和产品设计;(8)模塑的构件易于实现局部增强,并可方便制造含嵌件和局部加厚构件:(9)成型过程中散发的挥发性物质很少,有利于人体健康和环境保护。

正因以上优点,RTM工艺在国外发展迅速,1995年以后,以每年20%的速度增长,已广泛应用于建筑、交通、电讯、卫生、航空航天等各领域。

目前国内购买使用的RTM设备已达300余台,因此对RTM的各项技术问题进行广泛深入的研究,以便更加充分地发挥RTM的优势,提高生产效率、降低使用成本,就成了一个迫切的问题。

本文将针对RTM工艺中树脂的充模流动问题谈一下自己的观点和体会。

1 对流动性的表述RTM成型工艺流程主要包括:模具准备、胶衣涂布和固化、增强材料铺覆、合模夹紧、树脂注入、树脂固化、脱模、二次加工等。

在RTM工艺过程包含树脂充模流动、热传递和固化反应,其中热传递和固化反应是其他复合材料工艺所共有的,重点是充模流动问题。

在R TM过程中,模具型腔内填充着纤维预成型坯,通常称之为纤维床,其中包含有固体相纤维和流动相空气。

环氧树脂固化反应影响固化反应的因素

环氧树脂固化反应影响固化反应的因素环氧树脂固化反应--影响固化反应的因素在环氧树脂固化反应中,环氧树脂、固化剂及固化促进剂的结构是影响固化反应的内在因素;固化反应温度、空气中二氧化碳及溶剂等是影响固化反应的外在条件。

在固化反应体系中,内在因素与外在条件交互作用,使环氧树脂固化反应呈现出不同的历程。

因此,科学地掌握、合理地运用各种影响因素,是实现理想固化反应的任务。

一、反应物结构的影响1.环氧树脂结构环氧树脂分子主链结构区别很大,如双酚 A 型环氧树脂分子主链上主要是双酚 A 重复单位结构;脂环族环氧树脂分子主链上主要是脂肪环结构;缩水甘油氨型环氧树脂分子中含有氮原子;有机硅乡试性环氧树脂分子中含有硅原子;酮醛环氧树脂分子主链上主要是环己酮(含羰基的脂肪环)重复单位结构等等。

另外采用丙烯酸或不饱和脂肪酸与环氧树脂反应,得到丙烯酸环氧酯或脂肪酸环氧酯的分子中含有碳-碳双键,与含环氧基的环氧树脂具有完全不同的固化反应机理。

环氧树脂(含环氧酯)由于分子结构差异,在与含活泼氢化合物、含质子给予体化合物、合成树脂及引发剂等进行固化反应时具有不同的活性。

双酚 A 型环树脂和脂肪族柔性环氧树脂与胺分别进行加成固化反应时,其固化反应速度前者大于后者;当选取E-4 酮醛环氧树脂、HW-28 有机硅改性环氧树脂和 E-44 双酚 A 型环氧树脂与300聚酰胺在 30,35?下进行固化反应时,其配方组成为环氧树脂:300聚酰胺1:0.5(eq),固化反应结果见表 2-13。

表 2-13 环氧树脂固化效果比较环氧树脂名称固化效果(硬度/h) E-44 环氧树脂 0.75/40 HW-28 有机硅环氧树脂0.75/150 E-4 酮醛环氧树脂 0.50/218 由表 2-13 知,由于三种环氧树脂分子结构各异,则与同种胺类进行固化反应时,达到规定硬度值的时间相差很大,尤其是E-4 酮醛环氧树脂与 300聚酰胺反应 218h 后,硬度值只达到 0.50。

RTM专用混合型树脂体系研究 ——反应特性与工艺特性研究

)

)+ !

实 验

实验材料 实验用两种树脂材料分别为含双酚 O 型环氧链 段的 NN) 乙烯基酯树脂体系(美国 O7Q=;9> 公司)和 国产缩水甘油酯类 5!! 环氧树脂体系,其配方 G ! NN) 乙烯基酯树脂体系配比(重量比)为 NN) 乙烯基 酯 !** 份 LR 环烷酸钴 *+ 1G 过氧化甲乙酮 !+ .。 " 5!! 环氧树脂体系配比 ( 重量比 ) 为 5!! 环氧树脂 胺类固化剂 )*。 !** 份, )+ ) 实验仪器 ! ,3S C ! 型旋转粘度计G 上海天平仪器厂T " 差示扫描量热仪 U 34’ 4% V G 美国科学流变仪器公 司T # 可控温油浴设备, 自制。 )+ 1 实验内容 (!) 树脂相溶性实验。将不加固化剂的 NN) 乙烯 基酯树脂与 5!! 环氧树脂按 !: N 到 N: ! 各种配比均 匀混合。放置 "0Q 后观察混合溶液是否发生明显的 分层现象。 () ) 树脂共固化实验。将两种树脂组分按配方比 (见 )+ !) 例 配合, 再按混溶性实验后选择出的混合树 脂比例配成混合型树脂体系。利用差示扫描量热仪 (34’) , 分析动态升温条件下混合型树脂体系的固化

梁志勇 段跃新 林云 赵大涌

!***01 )

张佐光

(北京采用乙烯基酯树脂和环氧树脂体系共混改性的方法,研究和开发具有良好工艺性、耐热性和力学性能的低成本 乙烯基酯树脂和环氧树脂体系具有良好的共混特性。34’ 及粘度分析研究表明, 混合型树脂体系中 $/( 用树脂体系。研究表明, 的乙烯基酯组份分散了环氧树脂的反应放热, 有效降低了 5!! 环氧树脂的反应速率和改善了树脂的工艺特性。 使混合型树脂具有 较好的 $/( 工艺低粘度平台工艺性能。所研究的混合型树脂体系可用于 $/( 结构复合材料构件。

RTM工艺专用环氧树脂体系的研究

第33卷第4期 固体火箭技术Journal o f So li d R ocke t T echno l ogyV o.l33N o.42010 RT M工艺专用环氧树脂体系的研究崔贵玲1,王柏臣1,马克明1,陈 平1,徐信孟2(1.沈阳航空工业学院辽宁省先进复合材料制备技术重点实验室,沈阳 110136;2.沈阳紫江包装有限公司,沈阳 110027)摘要:研究了以E 51改性TDE 85环氧树脂/2 乙基 4 甲基咪唑为基体的RTM用树脂体系,通过对该环氧树脂体系的化学流变特性研究,建立了双阿累尼乌斯流变模型,并采用DSC研究确定该树脂体系的固化工艺。

结果表明,模型对树脂粘度的模拟结果与实验结果具有良好的一致性,所建立的粘度模型可有效模拟该树脂体系在不同工艺条件下的粘度行为,准确预报树脂体系的低粘度工艺窗口。

浇铸体的力学性能测试结果表明,弯曲强度为82.31M P a,弯曲模量为3.37GP a。

关键词:树脂传递模塑;环氧树脂;改性;流变模型中图分类号:TB332 文献标识码:A 文章编号:1006 2793(2010)04 0467 05Experim e ntal investigati on on e poxy resi n by using RT M processCU I Gu i li n g1,WANG Ba i chen1,MA K e m i n g1,C H E N Ping1,XU X i n m eng2(1.L i aoning K ey L abo rato ry o fA dvanced Co m pos i tes M anufacturi ng T echno logy,Shenyang Institute A eronauti ca l Eng i neer i ng,Shenyang 110136,China;2.Sheny ang Z ijiang Package Co.L td,Shenyang 110027,Ch i na)A bstrac t:A resi n syste m su itab le for resi n transfer m o l d i ng(RT M)was st udied,w hich w as prepared by usi ng E 51m od ifi ed TDE 85epoxy/2 ethy l 4 me t hy l i m idazo le system as m atr i x.A che m o rheo l og icalm ode l o f t he resi n syste m w as der i ved based on the dua l A rrhen i us equation.The cur i ng pro cess of resi n syste m was deter m i ned by m eans o f DSC.T he resu lts sho w that si m ulated va l ues o f the estab lished m ode l are in good ag reementw ith t he experi m ental results.The establis hed model can effec tive l y si m u late v is cosity behav i o r o f the resin system under d iffe rent process conditions and accura tely pred ict low v i scos it y processw i ndow of t he res i n syste m.T he m echan ica l property test resu lts of casti ng system sho w that fl exural streng t h i s up to82.31M Pa and the fl exura lmodu l us reaches3.37G Pa respecti ve ly.K ey word s:RTM;epoxy res i n;mod ifi cati on;rheolog i ca lm ode l0 引言树脂传递模塑(RTM)工艺是近些年来迅速发展的一种复合材料液体成型工艺之一,是从湿法手糊成型和注射成型相结合而演化过来的一种新型低压液体闭膜成型技术。

固化剂添加量对聚氨酯材料强度的影响

固化剂添加量对聚氨酯材料强度的影响聚氨酯材料是一种常用的聚合物材料,具有优异的机械性能和化学稳定性,广泛应用于建筑、汽车制造、电子设备等领域。

而聚氨酯材料的强度是评价其性能优劣的重要指标之一,而固化剂的添加量对聚氨酯材料的强度有着重要的影响。

本文将探讨固化剂添加量对聚氨酯材料强度的影响,并对其原因进行分析。

首先,固化剂的添加量对聚氨酯材料的强度有直接影响。

固化剂是聚氨酯材料中的交联剂,可以使聚氨酯分子之间发生交联反应,提高材料的强度和硬度。

然而,固化剂的添加量过多或过少都会对聚氨酯材料的性能产生不利影响。

当固化剂的添加量过多时,会导致聚氨酯材料的交联密度过高,使材料变得过于脆硬,容易出现开裂或破碎等问题,从而降低其强度。

而当固化剂的添加量过少时,聚氨酯材料的交联密度较低,分子间的结合力不足,材料容易发生剪切变形或蠕变变形,同样会降低其强度。

其次,固化剂的添加量还会影响聚氨酯材料的热稳定性。

随着固化剂的添加量增加,聚氨酯材料的交联密度也会增加,使其耐高温性能得到提升。

由于聚氨酯材料在加热过程中分子间的交联会变得更加牢固,所以有更好的抗热变形能力,从而使其在高温环境下表现出较好的力学性能和化学稳定性。

因此,适量的固化剂添加量能够提高聚氨酯材料的热稳定性,进而提高其强度。

另外,固化剂的添加量还与聚氨酯材料的可加工性密切相关。

可加工性是指材料在加工过程中的流动性、模切性以及成型性等方面的特性。

固化剂的添加量过多会增加聚氨酯材料的黏度,使其难以流动和填充模具,从而降低其可加工性。

反之,固化剂的添加量过少会使聚氨酯材料的流动性过强,难以维持所需的形状和尺寸,同样会影响其可加工性。

因此,在设计聚氨酯材料配方时,需要充分考虑固化剂的添加量,以保证良好的可加工性。

此外,固化剂的添加量还会对聚氨酯材料的耐磨性产生影响。

固化剂的添加量适中时,可以增加聚氨酯材料的硬度和耐磨性能,提高其在摩擦磨损条件下的耐久性。

这是由于适量的固化剂能够提高聚氨酯材料的交联密度,使其表面更加坚硬和耐磨,减少磨损的程度。

环氧树脂与胺类固化剂当量化对固化物性能的影响

作者签名: 江 迎蔓

日期: 兰!望:6:窒

关于论文使用授权的说明

学位论文作者完全了解北京化工大学有关保留和使用学位论文 的规定,即:研究生在校攻读学位期间论文工作的知识产权单位属北 京化工大学。学校有权保留并向国家有关部门或机构送交论文的复印 件和磁盘,允许学位论文被查阅和借阅;学校可以公布学位论文的全 部或部分内容,可以允许采用影印、缩印或其它复制手段保存、汇编 学位论文。

To investigate the effect of epoxy matrix modulus on the mechanical property of composites,we use 3 different kinds of aromatic amine curing agents DETDA、DDS and DDM with different quantity of them.The

保密论文注释:本学位论文属于保密范围,在上年解密后适用

本授权书。非保密论文注释:本学位论文不属于保密范围,适用本授

权书。

作者签名: 垣型竺

导师签名: 王叁团11

日期: 2。垃.6、疹 日期: !!!:』,[

学位论文数据集

中图分类号 论文编号 学位授予单位代码 作者姓名 获学位专业名称 课题来源 论文题目 关键词 论文答辩日期

As an important composite with high specific strength,high specific modulus,good dimensional stability, good precessability and electromagnetic shielding property,CF/epoxy composites was applied in a variety of industria field such as aerospace industry,transportation industry,wind power and oil industry,sports equipments and SO on.Some research declared the compression property of the carbon fiber composites was dependent upon the modulus of the epoxy matrix.But the influence of the matrix modulus on composites has not been investigated systematically yet.

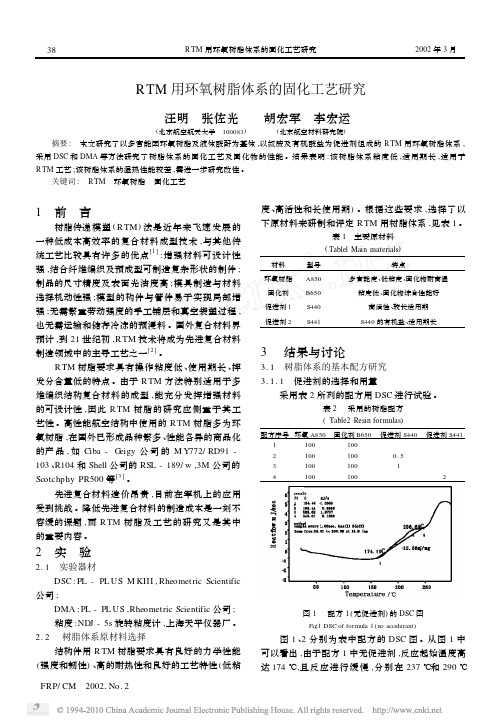

RTM用环氧树脂体系的固化工艺研究

RTM 用环氧树脂体系的固化工艺研究 汪明 张佐光 胡宏军 李宏运(北京航空航天大学 100083) (北京航空材料研究院)摘要: 本文研究了以多官能团环氧树脂及液体酸酐为基体,以叔胺及有机酸盐为促进剂组成的RTM 用环氧树脂体系,采用DSC 和DMA 等方法研究了树脂体系的固化工艺及固化物的性能。

结果表明:该树脂体系粘度低,适用期长,适用于RTM 工艺;该树脂体系的湿热性能较差,需进一步研究改性。

关键词: RTM 环氧树脂 固化工艺1 前 言树脂传递模塑(R TM )法是近年来飞速发展的一种低成本高效率的复合材料成型技术,与其他传统工艺比较具有许多的优点[1]:增强材料可设计性强,结合纤维编织及预成型可制造复杂形状的制件;制品的尺寸精度及表面光洁度高;模具制造与材料选择机动性强;模型的构件与管件易于实现局部增强;无需繁重劳动强度的手工铺层和真空袋塑过程,也无需运输和储存冷冻的预浸料。

国外复合材料界预计,到21世纪初,R TM 技术将成为先进复合材料制造领域中的主导工艺之一[2]。

R TM 树脂要求具有操作粘度低、使用期长、挥发分含量低的特点。

由于R TM 方法特别适用于多维编织结构复合材料的成型,能充分发挥增强材料的可设计性,因此R TM 树脂的研究应侧重于其工艺性。

高性能航空结构中使用的R TM 树脂多为环氧树脂,在国外已形成品种繁多、性能各异的商品化的产品,如Ciba -G eigy 公司的M Y772/RD91-103、R104和Shell 公司的RSL -189/w ,3M 公司的Scotchphy PR500等[3]。

先进复合材料造价昂贵,目前在军机上的应用受到挑战。

降低先进复合材料的制造成本是一刻不容缓的课题,而R TM 树脂及工艺的研究又是其中的重要内容。

2 实 验2.1 实验器材DSC :PL -PL US M KIII ,Rheometric Scientific公司;DMA :PL -PL US ,Rheometric Scientific 公司;粘度:NDJ -5s 旋转粘度计,上海天平仪器厂。

不同环氧树脂固化剂的固化性能研究

结束语

敬请各位老师 批评指导

涂膜的铅笔硬度逐渐降低,

涂膜的铅笔硬度逐渐降低,

涂膜的冲击强度逐渐升高。 在图3.11中的基团比为2时, 有非常好的附着力,没有任

何脱落现象,有待于进一步

研究原因。表面干燥时间在

温度升高后迅速减少。在 50℃下用T31①3种不同配比 制备的涂膜柔韧性差,易碎。

T31②用量对固化性能的影响

在图3.13中可以看到铅笔 硬度在温度升高后降低, 在图3.14可以看到附着力 在温度升高后降低,在图 3.15中可以看到冲击强度 在温度升高后升高。表明 在温度50℃时,胺氢和环 氧基摩尔比增加时涂膜的

╲╱

│

O

OH

② 与另一环氧基反应生成三级胺

RNHCH2─CH─ + CH2 ─ CH─ → RN(CH2─CH─) 2

│

╲╱

│

OH

O

OH

③ 生成的羟基与环氧树脂反应

─CH─ + CH2 ─ CH─ → ─CH─

│

╲╱

│

OH

O

OCH2─CH─

│

OH

固化剂固化性能的评价方法

涂膜的表面干燥时间 ; 涂膜的附着力 ; 涂膜的硬度(铅笔硬度); 涂膜的耐冲击强度 ; 涂膜的柔韧性(抗弯曲强度);

论文的主要研究内容

不同固化剂种类、用量及温度等因素对环 氧树脂固化产物的表面干燥时间、附着力、 硬度、冲击强度以及柔韧性等固化特性的 影响。

胺类固化剂固化机理

按氮原子上取代基(R)数目可分为一级胺、 二级胺和三级胺 。

①一级胺与环氧基反应生成二级胺:

RNH2+ CH2 ─ CH─ → RNHCH2─CH─

后升高。表明在胺氢和环氧 基摩尔比为0.8:1时,随着温 度的升高涂膜的铅笔硬度逐

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万方数据万方数据万方数据固化剂含量对RTM用环氧树脂体系固化性能的影响作者:柴红梅, 汪鹏, 王雷, 孙超明, 薛忠民, 李鹏作者单位:北京玻钢院复合材料有限公司,北京,102101刊名:玻璃钢/复合材料英文刊名:FIBER REINFORCED PLASTICS/COMPOSITES年,卷(期):2009,""(6)被引用次数:0次1.孙曼灵.环氧树脂应用原理与技术[M].北京:机械工业出版社,2003.2.李固,钱建平,叶惠萍.室温固化改性芳胺固化剂的研制[J].热固性树脂,2002,17(1):15-16.3.乌云其其格.3233树脂及其碳布复合材料的性能研究[J].纤维复合材料,2004,(4):6-8.4.李萍等.RTM技术的发展及在航空工业中的应用[J].材料工程,1998,(1):46.5.王小洁,谢群炜,张炜等.环氧树脂基体固化研究[J].玻璃钢/复合材料,2001,(2):10-12.6.Weiming Chen,Peng Li,Yunhua Yu,Xiaoping Yang.Curing kinetics study of an epoxy resin system forT800 carbon fiber filament wound composites by dynamic and isothermal DSC[J].Journal of Applied Polymer Science,2008,107(3):1493-1499.7.Zengping Zhang,Guozheng Liang,Penggang Ren.Curing Behavior of Epoxy/POSS/DDS HybridSystems[J].Polymer Composites,2008,29(1):77-83.8.Frigione M,Calo E.Influence of an hyperbranched aliphntic polyester on the cure kinetic of a trifunctional epoxy resin[J].Journal of Applied Polymer Science,2008,107(3):1744-1758.9.Hongkyeong Kim.Cure Behavior of a DGEBF Epoxy using Asymmetric Cycloaliphatic Amine CuringAgent[J].Hwahak konghak,2008,46(1):200-204.1.期刊论文尹昌平.肖加余.曾竟成.李建伟.江大志.刘钧.YIN Chang-ping.XIAO Jia-yu.ZENG Jing-cheng.LIJian-wei.JIANG Da-zhi.LIU Jun用于共注射RTM工艺的环氧树脂和酚醛树脂的工艺特性-固体火箭技术2009,32(5)研究了用于共注射RTM工艺制备承载/隔热/防热一体化复合材料的酚醛树脂和环氧树脂的工艺特性.以苯并噁嗪为防热层的酚醛树脂基体,研究得到了满足共注射工艺条件的环氧树脂体系并确定了共注射的工艺窗口.研究结果表明,以E-44为基体树脂、以GA327改性芳胺为固化剂所构成的环氧树脂体系可作为承载层的基体树脂和苯并噁嗪树脂进行共注射,其共注射的工艺窗口温度为85~90℃,在此温度范围内,环氧树脂体系和低粘度保持时间大于20min,满足了共注射RTM成型一体化复合材料的基本工艺要求.2.期刊论文肖加余.刘钧.杜刚.曾竟成.江大志.邢素丽.彭超义.XIAO Jia-yu.LIU Jun.DU Gang.Zeng Jing-cheng.JIANG Da-zhi.XING Su-li.PENG Chao-yi几种RTM用环氧树脂体系研究-热固性树脂2008,23(z1)为满足RTM工艺对树脂体系低粘度的要求,研究了3种用于制备高性能复合材料主承力构件的环氧树脂体系:CYD-128/IA(脂环族多元胺),TDE-85/TA(脂环族多元酸酐)/DMP-30及双酚F环氧树脂/DT/DP(脂肪族多元胺).测试了同一体系中不同配比对浇注体力学性能的影响并研究了3种体系的流变行为.结果表明,CYD-128/IA体系中,IA的最佳添加量为22%(质量分数,下同);TDE-85/TA/DMP-30体系中TA最佳用量为110%,DMP-30最佳用量为0.4%;双酚F环氧树脂/DT/DP体系中,单独使用5%DP效果最佳.相同温度下,CYD-128/IA粘度比TDE-85/TA/DMP-30体系大得多,随时间增加粘度上升也较快.双酚F环氧树脂/DT/DP体系粘度特性对配比的依赖性较大.3.期刊论文汪明.张佐光.胡宏军.李宏运RTM用环氧树脂体系的固化工艺研究-玻璃钢/复合材料2002,""(2)本文研究了以多官能团环氧树脂及液体酸酐为基体,以叔胺及有机酸盐为促进剂组成的RTM用环氧树脂体系,采用DSC和DMA等方法研究了树脂体系的固化工艺及固化物的性能.结果表明:该树脂体系粘度低,适用期长,适用于RTM工艺;该树脂体系的湿热性能较差,需进一步研究改性.4.期刊论文郑力威.宁志强.牛永安.王东续.ZHENG Li-wei.NING Zhi-qiang.NIU Yong-an.WANG Dong-xu RTM用低黏度环氧树脂体系的制备与性能研究-化学与黏合2008,30(3)环氧树脂是树脂传递模塑非常重要的基体树脂,但是通用的环氧树脂自身黏度较大,限制了其使用的范围.提供了一种低黏度的RTM用环氧树脂体系的制备方法,对各组分对其性能的影响进行了细致的研究,发现该改性环氧树脂体系具有优异的工艺性能,然后对该体系进行了表征,对其结构和性能的关系进行了研究,表明该树脂有非常好的高温性能.5.学位论文孙健生高温环氧树脂“离位”RTM工艺及“离位”增韧技术研究2007本文的工作主要分为两部分,第一部分是RTM工艺用高温环氧树脂及其“离位”RTM技术的研究,第二部分在“离位”RTM工艺的基础上,对其制备的复合材料进行“离位”增韧技术的研究。

第一部分工作中,首先采用DSC技术对固化剂DDS含量与TGMDA&DGEBA双组分树脂的玻璃化转变温度之间的关系进行了研究,DDS含量介于30%~43%时,共混树脂体系的玻璃化转变温度波动不大,最终确定DDS含量34%的体系作为本试验研究基础。

采用动态DSC技术从树脂体系的固化反应出发,建立了特定树脂体系的固化动力学模型,研究了固化度/温度/时间三者的关系。

确立树脂体系之后,测定了不同温度下DDS与树脂体系的混溶情况。

结果表明:不同温度下混溶的体系流变性能差别不大,混溶时间随温度升高呈指数递减。

用凝胶盘测定了不同温度下树脂体系的凝胶时间,建立了凝胶模型,为RTM工艺参数选定提供了依据。

在粘度试验的基础上,对环氧树脂体系的化学流变特性进行研究,并根据六参数双阿累尼乌斯方程建立了树脂体系的化学流变模型,较为准确的预测了树脂的粘度,根据化学流变模型的结算结果,绘制了TTT图,为工艺参数的选择提供了参考。

确立了工艺参数之后,制备了固化剂含量依次递减的浇铸体,常规力学分析结果显示,固化剂在30%~43%之间变动,不会对浇铸体的拉伸、弯曲、冲击性能造成明显影响。

第一部分的另一个重要内容是把“离位”思想应用到RTM工艺中,制备出“离位”环氧树脂基复合材料。

在制备预成型体的过程中,将固化剂DDS预先铺放在预成型体层间,再进行合模、注射、固化等过程。

在铺放DDS的过程中,加入DGEBA(E-12)环氧树脂,以减少在注射过程中树脂冲刷对DDS分布的影响。

加入少量E-12树脂不会对整个树脂体系的性能造成影响。

试验结果证明,采用“离位”的方法可以在较低的温度下进行注射充模,树脂体系的开放时间较“原位”体系有了大幅提高。

对于黏度较大的高温环氧树脂体系,“离位”RTM工艺是一种新的低成本成型尝试。

“离位”RTM工艺制备得到的复合材料性能均匀,无明显缺陷,玻璃化转变温度仅在注胶口区域略有波动,但是差别均在10%以内,不会对其应用产生影响。

对于纤维体积含量为53%的复合材料,玻璃化转变温度分布范围为212~233℃(DMA法),其基本力学性能与传统RTM工艺制得的复合材料相当。

第二部分主要内容是:“离位”RTM成型复合材料的“离位”增韧技术。

增韧剂选用应用较为成熟的工程塑料PAEK,成型工艺参数均是建立在第一部分“离位”RTM工艺基础上。

在制作预成型体时,把制备好的PAEK薄膜铺放在增强体层间,PAEK在注射温度下不会与树脂发生混溶,保证了PAEK在层间的分布均匀性。

利用这种把增韧剂和树脂分离开的方法,克服了树脂由于“原位”增韧带来的粘度大的问题,在不影响原RTM工艺成型的条件下,制备出高韧性的RTM复合材料。

经过“离位”增韧处理后,复合材料的CAI值从原来未增韧的147MPa升至243MPa,提升了65%,而其它力学性能基本未受到影响。

采用“离位”技术有效的使低韧性的复合材料实现了高性能化。

6.期刊论文申成霖.陈贵才.万怡灶RTM专用低粘度环氧树脂体系的研究-天津化工2002,""(2)研究了RTM专用的中温固化环氧树脂体系的粘度和力学特性,环氧711/聚酰胺651浇铸体的弯曲模量达2.63 GPa,体系的粘度和力学性能都是满足RTM工艺要求的.7.期刊论文唐其明RTM用TDE90环氧树脂/E玻璃纤维材料体系研究-纤维复合材料2001,18(3)本文研究了适用于RTM工艺的TDE90环氧树脂/E玻璃纤维材料体系.通过对树脂体系的工艺特性研究,确定了其用于RTM工艺的最佳工艺参数.该复合材料体系具有较高的力学性能、耐高温性能和优良的介电性能.8.期刊论文崔贵玲.王柏臣.马克明.陈平.徐信孟.CUI Gui-ling.WANG Bai-chen.MA Ke-ming.CHEN Ping.XU Xin-meng RTM工艺专用环氧树脂体系的研究-固体火箭技术2010,33(4)研究了以E-51改性TDE-85环氧树脂/2-乙基-4-甲基咪唑为基体的RTM用树脂体系,通过对该环氧树脂体系的化学流变特性研究,建立了双阿累尼乌斯流变模型,并采用DSC研究确定该树脂体系的固化工艺.结果表明,模型对树脂粘度的模拟结果与实验结果具有良好的一致性,所建立的粘度模型可有效模拟该树脂体系在不同工艺条件下的粘度行为,准确预报树脂体系的低粘度工艺窗口.浇铸体的力学性能测试结果表明,弯曲强度为82.31 MPa,弯曲模量为3.37 GPa.9.期刊论文尹昌平.刘钧.曾竟成.YIN Chang-ping.LIU Jun.ZENG Jing-cheng RTM工艺用双酚F型环氧树脂体系研究-玻璃钢/复合材料2006,""(2)本文选用二乙烯三胺和二乙氨基丙胺作固化剂,系统地研究了用于RTM工艺的低粘度双酚F型环氧常温固化体系的工艺特性及力学性能.研究结果表明,用二乙烯三胺固化双酚F型环氧时,其固化物力学性能优异,但适用期较短;用二乙氨基丙胺部分替代二乙烯三胺,得到了适用期为36min的树脂体系(二乙烯三胺用量2phr、二乙氨基丙胺用量4phr),其树脂固化物拉伸强度为66.8MPa,弯曲强度为102.0MPa.用所确定的树脂体系制得的碳纤维复合材料综合力学性能优良,树脂与碳纤维界面粘结良好,将其应用于RTM成型某型号舱段的制备,制品综合性能优良.10.期刊论文杨学忠.杨小利.段华军.王钧RTM用低粘度环氧树脂研究-武汉理工大学学报2003,25(3)将低粘度交联剂加入以酸酐为固化剂的环氧树脂体系中,能有效地降低酸酐-环氧树脂体系的粘度,得到室温下仅为0.08 Pa·s的树脂体系.通过DSC验证树脂体系中存在交联剂与酸酐、酸酐与环氧基的2步反应,并确定了树脂在100 ℃凝胶、150 ℃下固化的工艺制度;利用正交实验优选了树脂配方,该配方能获得优异的力学性能及物理性能.该树脂体系适合于RTM及湿法制造高性能复合材料.本文链接:/Periodical_blgfhcl200906013.aspx授权使用:湖南大学(hunandx),授权号:0cd877fc-f4e1-4c3f-80b2-9e4900ff7457下载时间:2010年12月11日。