改性PVC塑料生产车间集中供料系统设计

年产万吨聚氯乙烯车间工艺设计

年产万吨聚氯乙烯车间工艺设计1. 引言本文档旨在对年产万吨聚氯乙烯(PVC)车间的工艺设计进行详细说明。

PVC是一种重要的合成树脂,广泛应用于建筑材料、电线电缆、塑料制品等领域。

设计一个高效、稳定和可持续发展的车间工艺对于确保产品质量和提高生产效率至关重要。

2. 工艺流程2.1 原料准备PVC的主要原料包括乙烯、氯乙烯和氢氯酸等。

原料准备阶段需要对原料进行储存、提供和混合。

储存区域应具备良好的通风和防火设施,确保原料的安全性和稳定性。

2.2 反应PVC的生产主要通过聚合反应完成。

聚合反应要求严格的温度控制、压力控制和触媒添加。

反应釜设备应具备高效的加热和冷却系统,以确保反应的可控性和高效性。

2.3 分离和磺化在聚合反应完成后,需对产物进行分离和磺化处理。

分离过程主要通过卸料和过滤等方式进行,确保分离效果良好。

磺化处理则需通过控制温度和添加磺化剂等手段,使产物获得所需的性质和品质。

2.4 硫化经过分离和磺化处理后的产物需要进行硫化反应,以提高PVC的机械性能和耐候性。

硫化过程需要控制温度、压力和硫化剂的添加量,确保硫化反应的完全性和一致性。

2.5 润滑和加工硫化后的PVC需要进行润滑处理,以增强其流动性和加工性。

润滑处理一般通过添加润滑剂,同时需要控制温度和混合速度,以确保润滑剂均匀分布。

之后,PVC可进行成型、挤出、注塑等加工方式,制成最终的产品。

3. 设备需求为了实现年产万吨聚氯乙烯的目标,车间需要配置以下主要设备:•反应釜:高效的反应釜能够提供良好的加热和冷却系统,满足反应过程的要求。

•分离设备:包括卸料和过滤设备,能够实现有效和高效的分离过程。

•磺化设备:具备精确的温度控制和添加磺化剂的能力,以实现良好的磺化效果。

•硫化设备:提供准确的温度和压力控制,确保硫化反应的完全性和一致性。

•润滑设备:包括润滑剂添加设备和混合设备,能够实现均匀的润滑处理。

4. 安全和环境考虑在设计车间工艺时,安全和环境因素是非常重要的考虑因素。

谈聚氯乙烯化工生产设计

谈聚氯乙烯化工生产设计摘要:根据现代安全生产管理的理念,针对聚氯乙烯生产事故特点,阐明了如何系统地辨识聚氯乙烯生产的危险及有害因素,为聚氯乙烯生产事故的防范提供依据。

聚氯乙烯属于一种通用塑料,它的特性非常鲜明,如抗腐蚀、对电具有绝缘性、不易熄灭且机械强度很高。

正是由于聚氯乙烯具有这些优良的性能,所以在工农业以及日常生活许多的范畴被普遍运用。

特别是近些年来,随着生产的开展,关于聚氯乙烯的需求日益加大。

一、聚氯乙烯化工加料系统生产设计第一,聚氯乙烯的储存与加料:在聚氯乙烯车间中将新颖的单体聚氯乙烯运来之后,会经过过滤器来到聚氯乙烯贮槽中存储起来,再经过聚氯乙烯接纳程序把接纳回来的聚氯乙烯存储在能储纳聚氯乙烯设备中。

经过聚氯乙烯设备不时从存储设备中抽取料、并经过过滤器滤过聚氯乙烯再加料,轮回接纳到聚氯乙烯存贮设备中。

这样做的目的是为了保管聚氯乙烯泵加料时的压力,保证聚氯乙烯不汽化方式,由此来避免再增加原料时酿成损坏流量计。

增加原料时泵先保送回收单体,泵后保送新颖单体,回收单体与新颖单体坚持一定比例。

第二,储存和加料脱盐水:经过计量冷脱盐水在送入冷脱盐水存储设备中与热脱盐水存储设备中。

加热冷脱盐水经过加热器到达预订温度时送入储藏热脱盐水设备中,等候加料时用,该槽当温度不达标和液体位置低时聚合釜不保证加料。

根据聚合时温度规范混合冷热脱盐水加料,经过加料泵参加冷脱盐水与热脱盐水。

第三,冲洗水和注入水时的加料:输入水泵,各脱盐水经过冷脱盐水设备抽水给用户供水,出口压力到达二点逐个兆帕时用于浆原料泵、块料粉碎机、聚合釜封轴等。

此设备具有坚持压力恒定系统,另外此泵出口还用于注入脱盐水聚合釜的水,来确保内的容积稳定。

冲洗水泵的出口压力坚持在一点逐个兆帕,运用于冲洗管理,协助助剂提水配制,还为增压泵供应冲洗水和冲洗水设备,水泵冲洗的水经过增压泵加压后给接纳别离器、聚合、加料汽提槽等供应达一点四一兆帕的冲洗水。

二、聚氯乙烯化工分散剂系统生产设计聚氯乙烯设计采用两种分散剂混合运用。

年产5万吨PVC生产车间的工艺设计

目录摘要 (I)1.概述 (1)1.1生产方法简介及设计方法的确定 (1)1.1.1氯乙烯单体的制备方法的选取 (1)1.1.2聚合方法选取 (1)1.2产品的基本性能 (1)1.3产品的应用状况 (2)1.4有关设计参数 (3)2.物料衡算. (4)2.1聚合釜物料衡算 (4)2.2出料槽物料衡算 (5)2.3汽提塔物料衡算 (6)2.4离心部分物料衡算 (7)2.5气流干燥部分物料衡算 (8)2.6沸腾干燥部分物料衡算 (8)2.7筛分包装部分物料衡算 (8)2.8物料衡算总平衡 (9)3.热量衡算. (11)4关键设备的选型 (12)4.1聚合釜的选型 (12)4.2其他设备的选型 (12)5.车间设备布置设计 (13)5.1车间设备布置的原则 (13)5.1.1车间设备布置的原则 (13)5.1.2车间设备平面布置的原则 (13)5.1.3车间设立面布置的原则 (13)5.2车间设备布置 (14)5.2.1车间设备平面布置 (14)5.2.2车间设备立面布置 (14)6.公用工程 (15)6.1供水 (15)6.2供电 (15)6.3供暖 (15)6.4通风 (15)参考文献 (16)致谢 (17)年产5万吨PVC生产车间的工艺设计摘要本设计是年产5万吨聚氯乙烯(PVC)车间合成工段初步设计。

本文对聚氯乙烯的研究,生产和应用进行了详细的概述,阐述了其在化学工业中的作用和地位。

并介绍了氯乙烯的制备方法和确定了聚氯乙烯的生产工艺。

在确定聚氯乙烯生产工艺的基础上进行了物料衡算,热量衡算,设备选型和车间设计等过程。

文中还对供电、供水、采暖等方案进行了简单的阐述。

关键词:氯乙烯,乙烯氯氧化,聚氯乙烯,悬浮聚合,反应釜选型1.概述1.1生产方法简介及设计方法的确定1.1.1 氯乙烯单体的制备方法的选取氯乙烯单体可由电石乙炔法和乙烯氧氯化法制备,本工艺采用乙烯氧氯化法制备氯乙烯单体。

此方法中氧氯化部分主要采用美国古德里奇技术,直接氧化和裂解是西德赫斯特公司的技术。

改性PVC塑料生产车间集中供料系统设计

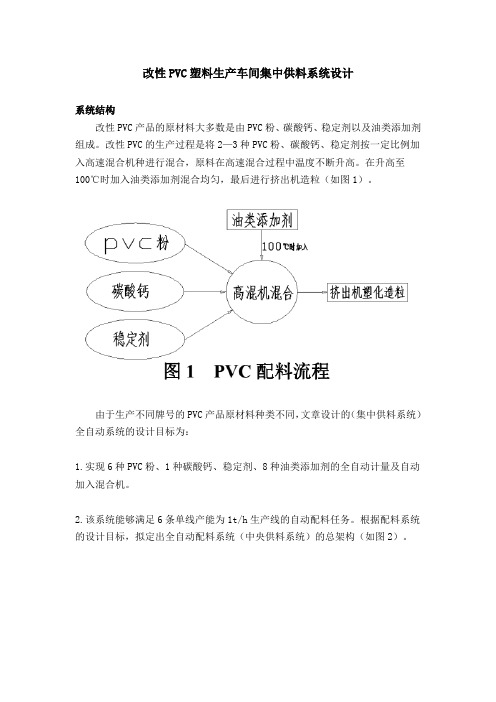

改性PVC塑料生产车间集中供料系统设计系统结构改性PVC产品的原材料大多数是由PVC粉、碳酸钙、稳定剂以及油类添加剂组成。

改性PVC的生产过程是将2—3种PVC粉、碳酸钙、稳定剂按一定比例加入高速混合机种进行混合,原料在高速混合过程中温度不断升高。

在升高至100℃时加入油类添加剂混合均匀,最后进行挤出机造粒(如图1)。

由于生产不同牌号的PVC产品原材料种类不同,文章设计的(集中供料系统)全自动系统的设计目标为:1.实现6种PVC粉、1种碳酸钙、稳定剂、8种油类添加剂的全自动计量及自动加入混合机。

2.该系统能够满足6条单线产能为1t/h生产线的自动配料任务。

根据配料系统的设计目标,拟定出全自动配料系统(中央供料系统)的总架构(如图2)。

①.PVC粉和碳酸钙共计7种吨袋包装原材料,经人工投料站加入集中储料仓中。

原料通过负压输送管网,将物料输送至各个机台的自动粉料机。

自动分料机根据配方比例自动将物料加入高速混合机。

②.油罐车将8种油类添加剂注入室外8个集中储油罐,储料罐将油泵至在厂房楼顶设置缓存罐。

缓存罐通过重力补油的方式加入增重式油称,通过增重式油称实现油类添加剂的自动添加。

③.稳定剂的批次添加重力在2-5kg左右,通过人工分料站分称并包装喷印条形码。

在机台进行条形码扫描确认后,通过自动加料机(中央供料系统)自动将稳定剂加入高混机。

尼嘉斯PVC粉体输送供料系统案例集中供料系统根据系统设计目标,集中供料系统主要实现6种PVC粉和碳酸钙按配方比例自动加入高混机。

集中供料系统需要满足6条产能1t/h的生产线原料自动配料。

由于生产订单多种多样,配方物料比例变化较大,所以单一物料的输送配料量目标设计为6t/h。

设置采用7个容积为6000L不锈钢铜集中储料仓,吨袋原料投入人工投料站后,采用连续负压输送的方式加入集中储罐中(如图3)。

图3集中储罐系统在图中起重能力1t的行吊①用于将吨袋包装的物料提升至人工投料站②上方。

年产8万吨聚氯乙烯聚合车间生产工艺设计学士学位论文

年产8万吨聚氯乙烯聚合车间生产工艺设计摘要PVC是一种常用的化工原料,是氯碱工业优先考虑用来平衡氯气的产品。

它具有阻燃、防腐、抗水及抗化学品腐蚀性、更好的机械性能和电绝缘性能。

聚氯乙烯的重要性还在于其单独占有世界总氯消费量的35%,同时聚氯乙烯对氯碱平衡起着关键的杠杆作用。

如今,国内外主要采用悬浮聚合的方法生产聚氯乙烯。

聚合过程是聚氯乙烯生产系统的重要环节,它的任务是将合成其他工序送来的氯乙烯单体在引发剂与分散剂的作用下聚合成为聚氯乙烯树脂。

然后经过一系列的过滤、汽提、干燥等过程将PVC树脂处理成符合要求的产品。

本设计是以哈尔滨华尔化工的实际生产为依据。

本次设计介绍了聚合工艺的原理及计算与工艺设计,该厂由过去的年产1.5万吨聚氯乙烯,扩建为年产8万吨。

对采用悬浮法年产8万吨聚氯乙烯厂聚合车间各工序进行简要分析,确定工艺技术流程,确定蒸汽及冷却水的用量,同时进行离心机与干燥过程的物料衡算。

确定完成生产任务所需的聚合釜的台数(70m3釜4台并联工作),对主要设备进行选型,并绘制设备图、工艺流程图及车间布置图。

关键词氯乙烯;聚合;设计;设备选型80,000 tons of PVC plant production area polymerizationprocess designAbstractPVC is an important chemical raw materials, the chloral-alkali industry is a priority for the balance of chlorine products. It is fire retardant, weathering, anti-corrosion, anti-corrosivechemicals and water, good mechanical properties and electrical insulation properties of merit. PVC is the important of its separate chlorine occupy the world's total consumption of 35 percent, while the chloral-alkali balance of PVC plays a key role as a lever.At present, the major domestic and foreign PVC produced by polymerization .Polymerization process PVC production system is an important aspect of its mandate is to bring the process of vinyl chloride monomer and the initiator of the emulsifier under PVC polymer latex. Then after a series of filters, stripping, drying process will be dealt with as to meet the requirements of latex products.This design is Harbin Waldorf Chemical Co., Ltd. based on the actual production, . The focus of this design is the principle and polymerization process, the plant from the previous year 15,000 tons of PVC, with an annual output of the expansion of 30,000 tons. The use of latex with an annual output of 30,000 tons of PVC plant polymerization processes of the workshop with a brief analysis, process to determine the steam and cooling water usage, while a centrifuge and drying process the material balance. Determined to complete production tasks for the polymerization Number (70m kettle four parallel work), and the major equipment design and selection, and the mapping the structure of the equipment, process flow chart and workshop layout.Key words PVC; Polymerization; Design; Equipment Selection目录摘要 (1)目录 (2)第1章绪论 (5)1.1 概述 (5)1.2 国内外聚氯乙烯市场供需状况及发展趋势 (5)1.2.1 国外状况 (5)1.2.2 国内状况 (6)1.3 设计目的及内容 (6)1.3.1 设计目的 (6)1.3.2 设计内容 (6)第2章工艺路线的确定 (8)2.1 聚氯乙烯的聚合工艺技术 (8)2.1.1 悬浮聚合 (8)2.1.2 本体聚合 (8)2.1.3 乳液聚合 (9)2.1.4 溶液聚合 (9)2.2 工艺技术的确定 (9)2.2.1 悬浮聚合生产工艺技术 (9)2.2.2 自由基聚合机理 (10)2.2.3 工艺流程简图 (11)2.3 工艺流程简述及原辅料 (11)2.3.1 工艺流程简述 (11)2.3.2 生产用原辅料 (12)2.4 产品介绍 (15)2.5 本章小结 (15)第3章工艺计算 (16)3.1 计算依据 (16)3.2 物料衡算 (16)3.2.1 聚合釜 (16)3.2.2 离心机 (18)3.2.3 沸腾床 (19)3.3 热量衡算 (20)3.3.1 聚合釜 (20)3.3.2 沸腾床 (23)3.4 本章小结 (27)第4章主要设备的选择 (28)4.1 聚合釜 (28)4.2 离心机 (28)4.3 干燥器 (29)4.4 袋式除尘器 (29)第5章厂区选址及本文附件 (30)5.1 选址 (30)5.2 本文附件 (31)5.2.1 外文文献翻译及原文 (31)5.2.2 厂区总平面布置图 (32)5.2.3 带控制点工艺流程图 (32)5.2.4 设备平面布置图 (32)结论 (33)致谢 (34)参考文献 (35)附录A (36)附录B (40)第1章绪论1.1概述聚氯乙烯(PVC)笼统指的是具有重复单元的氯乙烯均聚物与具有少量其他共聚单体(如乙酸乙烯酯、偏氯乙烯等)的共聚物。

PVC管材生产车间工艺设计

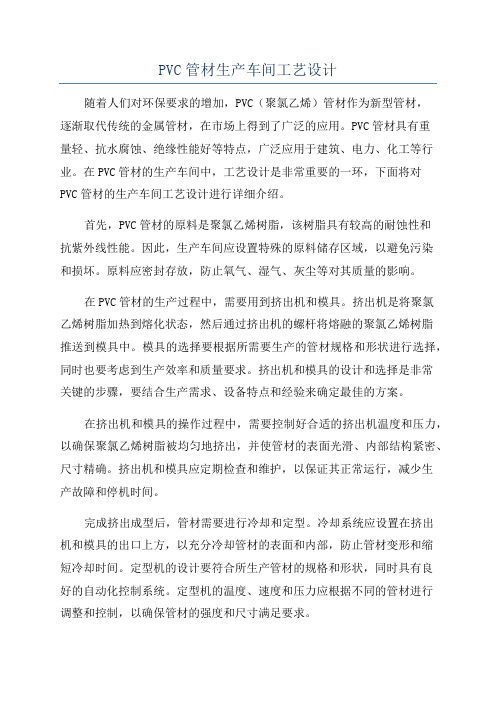

PVC管材生产车间工艺设计随着人们对环保要求的增加,PVC(聚氯乙烯)管材作为新型管材,逐渐取代传统的金属管材,在市场上得到了广泛的应用。

PVC管材具有重量轻、抗水腐蚀、绝缘性能好等特点,广泛应用于建筑、电力、化工等行业。

在PVC管材的生产车间中,工艺设计是非常重要的一环,下面将对PVC管材的生产车间工艺设计进行详细介绍。

首先,PVC管材的原料是聚氯乙烯树脂,该树脂具有较高的耐蚀性和抗紫外线性能。

因此,生产车间应设置特殊的原料储存区域,以避免污染和损坏。

原料应密封存放,防止氧气、湿气、灰尘等对其质量的影响。

在PVC管材的生产过程中,需要用到挤出机和模具。

挤出机是将聚氯乙烯树脂加热到熔化状态,然后通过挤出机的螺杆将熔融的聚氯乙烯树脂推送到模具中。

模具的选择要根据所需要生产的管材规格和形状进行选择,同时也要考虑到生产效率和质量要求。

挤出机和模具的设计和选择是非常关键的步骤,要结合生产需求、设备特点和经验来确定最佳的方案。

在挤出机和模具的操作过程中,需要控制好合适的挤出机温度和压力,以确保聚氯乙烯树脂被均匀地挤出,并使管材的表面光滑、内部结构紧密、尺寸精确。

挤出机和模具应定期检查和维护,以保证其正常运行,减少生产故障和停机时间。

完成挤出成型后,管材需要进行冷却和定型。

冷却系统应设置在挤出机和模具的出口上方,以充分冷却管材的表面和内部,防止管材变形和缩短冷却时间。

定型机的设计要符合所生产管材的规格和形状,同时具有良好的自动化控制系统。

定型机的温度、速度和压力应根据不同的管材进行调整和控制,以确保管材的强度和尺寸满足要求。

最后,对于生产好的管材,还需要进行质量检查和包装。

质量检查应包括外观、尺寸和物理性能等方面的检验,以确保管材的质量符合标准要求。

包装应根据不同的管材规格和长度进行选择,以保护管材不受外界环境的影响,并方便运输和使用。

综上所述,PVC管材的生产车间工艺设计是一个复杂而细致的过程,需要考虑到原料储存、挤出机和模具的选择和设计、冷却和定型设备的安装和调试、质量检查和包装等方面的要求。

年产5000吨硬质聚氯乙烯管车间工艺设计

硬质聚氯乙烯(PVC-U)管是一种常用的管材,常用于给排水系统、化工管道等。

下面将对年产5000吨硬质聚氯乙烯管车间的工艺设计进行详细介绍。

1.原料准备:原料主要包括聚氯乙烯树脂、稳定剂、填充剂和其他助剂。

树脂是管材的主要成分,稳定剂用于防止聚合过程中的氧化反应,填充剂用于增加材料的硬度和冲击强度,助剂用于改善材料的流动性和加工性能。

原料按照一定比例称重,并进行混合搅拌,以确保材料均匀混合。

2.挤出工艺:经过原料准备后,将材料送入挤出机。

挤出机将材料加热到一定温度,使其熔化变成熔体。

熔体经过螺杆的挤出和模具的挤压,形成连续的管状结构。

挤出机的温度、压力及机头设计的合理性对产品质量有着重要的影响。

3.冷却和定径:熔体经过挤出机后,将进入到冷却装置中进行冷却,通常采用水冷却的方式,以快速冷却管材并固化形成物理性能稳定的管材。

定径装置用于控制管材的直径,一般采用真空定径技术,通过控制真空度和压力差来调节管材的直径。

4.切割和包装:冷却凝固后的管材通过切割机进行定长切割,得到符合要求的管材长度。

切割后的管材经过目检和质量检验,将合格的管材送入包装机进行包装。

常见的包装方式包括塑料薄膜包装和纸箱包装。

5.质量控制:在整个生产过程中,需要进行严格的质量控制以确保产品质量。

可以在原料检验、挤出过程中的温度和压力控制、冷却定径过程中的各项参数监控以及最终产品的质量检验等环节进行质量控制。

总结:以上介绍了年产5000吨硬质聚氯乙烯管车间的工艺设计。

在实际生产中,需要根据具体情况进行设备的选择和工艺参数的优化,以确保产品质量和生产效率。

此外,还需要加强安全管理和环境保护,确保生产过程的安全和环境友好。

PVC改性配方设计

PVC改性配方设计

PVC改性是指通过添加一定量的增塑剂、稳定剂、填料、润滑剂等辅助添加剂,改变PVC的性能,以满足不同需求的工程或应用条件。

PVC改性配方设计需要根据具体的应用要求、加工工艺和成本限制等因素综合考虑,以达到最佳的效果。

以下是一种常见的PVC改性配方设计,供参考:

1.PVC基础树脂:选用PVC数值为70的硬质产品;

2.增塑剂:引用增塑剂DOP,添加比例为20%,以提高PVC的柔软性和延展性;

3.稳定剂:引用一种有机锡稳定剂,添加比例为2%,以提高PVC的耐热稳定性;

4.塑化剂:引用塡填料硬脂酸钙(GMS),添加比例为2%,以改善PVC的加工性能;

5.填料:引用钛白和碳酸钙,添加比例分别为5%和10%,以提高PVC 的强度和硬度;

6.润滑剂:引用内外润滑剂,添加比例为1%,以减少PVC的内部摩擦和外部粘附。

以上配方设计是一种基础的PVC改性配方,可以根据具体需求和条件进行调整。

例如,如果需要PVC的透明性较高,可以考虑增加一定量的透明填料等。

另外,在实际生产过程中,还需要进行相关的试验和调整,以达到最理想的效果。

总的来说,PVC改性配方设计是一个涉及多种因素的复杂过程,需要综合考虑材料性能、加工工艺和成本等因素,以实现最佳的性能和经济效益。

希望以上内容对PVC改性配方设计有所帮助。

改性塑料全自动智能化生产方案设计

« 上海塑料» 2018 年第 3 期( 总第 183 期)

改性塑料全自动智能化生产方案设计

王琦玲ꎬ袁绍彦ꎬ赵 勃

( 上海金发科技发展有限公司ꎬ上海市工程塑料功能化工程技术研究中心ꎬ上海 201714)

摘要 改性塑料配方复杂ꎬ生产工序繁多ꎬ国内大多数改性塑料企业在配料环节、混料环节以 及包装环节依然依靠人工作业ꎮ 详细介绍了适用于改性塑料行业的全自动智能化生产线ꎬ该 生产线重点包括了仓储管理系统、集中供料系统、自动码垛机等ꎮ 其中ꎬ集中供料系统运用了 负压输送技术及精度配料控制原理ꎬ采用 PLC 控制系统及工业计算机实现过程全自动及数据 的采集处理ꎮ 自动码垛机通过定量包装、输送整形、视觉识别等实现了物料的精准识别与自动 码垛ꎮ 关键词 改性塑料ꎻ全自动ꎻ智能化ꎻ集中供料系统ꎻ码垛机器人ꎻWMS( 仓储管理系统) 中图分类号:TQ 320. 66 文献标志码:A 文章编号:1009 ̄5993(2018)03 ̄0017 ̄08

未来几年ꎬ全球改性塑料的市场需求进一步扩 大ꎬ面对庞大的市场以及国外强大的竞争ꎬ各企业 需要进行转型升级ꎬ在改性塑料传统生产模式及生 产设备的基础上ꎬ结合工业 4. 0ꎬ以自动化、智能化 的生产来取代人工作业ꎮ

The Project Design of Automatic and Intelligent Production Line for Modified Plastics

WANG Qi ̄lingꎬ YUAN Shao ̄yanꎬ ZHAO Bo ( Shanghai Kingfa Science and Technology Co. ꎬLtd. ꎬShanghai Engineering Research

Center for Functionalization of Engineering Plasticsꎬ Shanghai 201714ꎬ ChiБайду номын сангаасa)

中央供料系统在注塑车间内布局的设计及优化

中央供料系统在注塑车间内布局的设计及优化注塑车间布局设计是一门技术、经济与环境保护相结合的科学。

设计前期工作的任务是对设计项目进行全面分析,包括工艺流程、生产规模、主要设备、物流情况、工程的外部条件、投资回收周期、基建征地面积、环境保护等,设计人员必须深入生产现场,开展必要的可行性调查研究。

注塑车间布局设计必须符合工艺要求、生产流程及物流方向合理,共享设施和全车间的布置协调一致,单位面积产出值高,人与中央供料设备的关系以及和其他备之间配合协调,便于设备安装维修和保养,还要考虑生产线进一步发展,以及节能、环保、安全、采光等。

注塑车间布局作为车间初步设计的主要内容,它就是合理确定各个组成部分及其各种设备、装置的具体位置。

车间一般有六个部分组成:生产部分,包括各种注塑机与辅机;辅助生产部分;仓库部分,如原材料、半成品、工具存放处;过道,包括各种主辅通道;管理部门,如生产办公室、资料室、质量控制室等;生活部分,如休息室、更衣室、盥洗室等。

所谓合理布置,就是要使设备、人员与物料的移动得到密切有效的配合,既使生产活动能有效地进行,又能节省生产费用,并为职工提供一个安全、舒适、美观的工作环境。

在进行注塑车间布局设计时应注意遵循以下原则:1.优先原则-共享设备是车间物流最为集中的设备,在整个车间布局中占有极为重要的作用,应该优先摆放。

2.设备成组原则-根据注塑生产设备的特点,宜采用成组原则布置,辅助设备按照功能需求形成单元进行布局,可以起到保持物流平衡、减轻搬运作业、减少在制品和库存、均衡设备能力和负荷的作用。

3.生产自动化原则-注塑机分为手工操作、半自动操作和全自动操作。

对于小型注塑车间来说,由于各种辅机与设施跟不上,只能开半自动操作,还有产品也未考虑传送带去检验包装,产品浇口也未考虑机旁粉碎与新料按比例自动化送入注塑机料斗中。

但是对于大型注塑车间,应尽可能设计生产工艺流程自动化与机械化,原料应考虑自动化送入料仓、自动化进行干燥、自动化送入塑机加料口,必要时用机械手取出制品,注塑产品自动化传送、检验、包装入库。

PVC管材全自动集中供料生产系统及方法与设计方案

图片简介:本申请提供的一种PVC管材全自动集中供料生产系统,包括配料机、混料机、上料机、管材挤出机、真空定径箱、牵引切割一体机和自动化成型包装机,所述上料机中设置振动筛选机,真空定径箱内设有喷淋装置和废水回收装置;系统还包括控制系统,通过控制系统控制配料机和混料机的自动配料和混料,控制所述上料机上料到固定值自动停止上料,保证均匀上料,上料机上料,管材挤出机内原料挤出后,经过真空定经箱成型,再由喷淋装置进行喷淋冷却定形,冷却后的废水经废水回收装置进行回收利用。

本申请提供的PVC管材全自动集中供料生产系统,生产过程易控制,可以实现PVC管材的全自动集中供料生产,解决了现有技术中能耗大,成品质量不高的问题。

技术要求1.一种PVC管材全自动集中供料生产系统,所述系统包括配料机(1)、混料机(2)、上料机(3)、管材挤出机(4)、真空定径箱(5)、牵引切割一体机(6)和自动化成型包装机(7);其特征在于,所述配料机(1)、混料机(2)、上料机(3)、管材挤出机(4)、真空定径箱(5)、牵引切割一体机(6)和自动化成型包装机(7)依次设置,所述配料机(1)、混料机(2)和上料机(3)之间通过输送管道连接,所述上料机(3)中设置振动筛选机(31),所述真空定径箱(5)内设有喷淋装置(51)和废水回收装置(52),所述喷淋装置(51)和废水回收装置(52)与所述真空定径箱(5)通过输送管道连接;所述系统还包括控制系统(8),所述配料机(1)、混料机(2)和上料机(3)均与所述控制系统(8)连接,所述控制系统(8)用于控制所述配料机(1)和混料机(2)自动配料和混料,控制所述上料机(3)上料到固定值自动停止上料,保证均匀上料。

2.根据权利要求1所述的PVC管材全自动集中供料生产系统,其特征在于,所述混料机(2)中设置自动分料装置(11),并与所述混料机(2)通过输送管道连接,所述自动分料装置(11)中设有用于控制PVC粉料落料速度的分料螺杆(111),所述分料螺杆(111)与所述控制系统(8)连接。

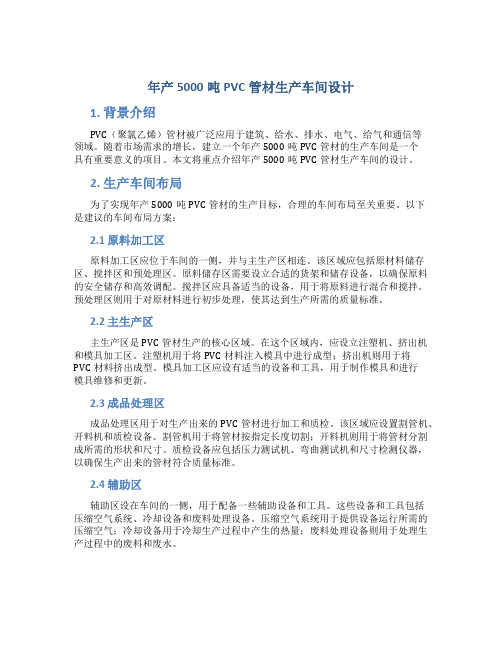

年产5000吨PVC管材生产车间设计

年产5000吨PVC管材生产车间设计1. 背景介绍PVC(聚氯乙烯)管材被广泛应用于建筑、给水、排水、电气、给气和通信等领域。

随着市场需求的增长,建立一个年产5000吨PVC管材的生产车间是一个具有重要意义的项目。

本文将重点介绍年产5000吨PVC管材生产车间的设计。

2. 生产车间布局为了实现年产5000吨PVC管材的生产目标,合理的车间布局至关重要。

以下是建议的车间布局方案:2.1 原料加工区原料加工区应位于车间的一侧,并与主生产区相连。

该区域应包括原材料储存区、搅拌区和预处理区。

原料储存区需要设立合适的货架和储存设备,以确保原料的安全储存和高效调配。

搅拌区应具备适当的设备,用于将原料进行混合和搅拌。

预处理区则用于对原材料进行初步处理,使其达到生产所需的质量标准。

2.2 主生产区主生产区是PVC管材生产的核心区域。

在这个区域内,应设立注塑机、挤出机和模具加工区。

注塑机用于将PVC材料注入模具中进行成型;挤出机则用于将PVC材料挤出成型。

模具加工区应设有适当的设备和工具,用于制作模具和进行模具维修和更新。

2.3 成品处理区成品处理区用于对生产出来的PVC管材进行加工和质检。

该区域应设置割管机、开料机和质检设备。

割管机用于将管材按指定长度切割;开料机则用于将管材分割成所需的形状和尺寸。

质检设备应包括压力测试机、弯曲测试机和尺寸检测仪器,以确保生产出来的管材符合质量标准。

2.4 辅助区辅助区设在车间的一侧,用于配备一些辅助设备和工具。

这些设备和工具包括压缩空气系统、冷却设备和废料处理设备。

压缩空气系统用于提供设备运行所需的压缩空气;冷却设备用于冷却生产过程中产生的热量;废料处理设备则用于处理生产过程中的废料和废水。

3. 车间设备选择为了实现年产5000吨PVC管材的生产目标,选择合适的设备至关重要。

以下是建议的设备选择方案:3.1 注塑机选择具有较大注塑量和高效率的注塑机。

注塑机的规格应根据生产能力和生产管材的尺寸范围来确定。

年产3万吨聚氯乙烯聚合车间工艺设计

聚氯乙烯(PVC)是一种重要的合成树脂,广泛应用于建筑、电力、冶金、交通等领域。

为了满足年产3万吨聚氯乙烯的生产需求,需要对聚合车间的工艺进行设计。

以下是一个关于年产3万吨聚氯乙烯聚合车间工艺设计的例子:1.原料准备聚氯乙烯的主要原料是氯乙烯(VCM),需要通过蒸馏等工艺对VCM进行净化和分离。

VCM的净化可以采用活性炭吸附和蒸馏的方式,以去除杂质和不纯物。

得到纯净的VCM后,需要对其进行储存和供应。

2.聚合反应聚氯乙烯聚合反应是将VCM进行聚合生成聚氯乙烯的过程。

聚合反应通常采用连续流动聚合反应器或间歇式聚合反应器。

在聚合反应过程中,需要添加引发剂和聚合助剂,控制反应温度和压力,保证聚合反应的顺利进行。

3.聚合物处理聚合反应后的聚氯乙烯聚合物需要进行过滤、洗涤、干燥等处理。

过滤可以去除残余的催化剂和固体杂质,洗涤可以去除残留的溶剂和低聚体,干燥可以去除水分和溶剂。

4.制粒和包装聚氯乙烯聚合物处理后,需要进行制粒和包装。

制粒是将聚合物通过加热、熔化和挤出的方式成型成颗粒。

制粒的过程中需要根据所需尺寸和性能进行调整。

最后,将制粒好的聚氯乙烯进行包装和储存。

5.尾气处理在聚合过程中,会产生一些有害的尾气和废水。

这些废气和废水需要进行处理,以减少对环境的污染。

常用的尾气处理方法包括吸附、洗涤、燃烧和吸附等,废水处理主要采用物理、化学和生物方法。

以上是对年产3万吨聚氯乙烯聚合车间工艺设计的一个简单概述。

实际工艺设计需要进一步考虑具体的工艺参数、设备选择、控制系统设计等因素,并结合实际情况进行调整和优化。

同时,也需要保证工艺的安全性和环保性,确保生产过程符合相关法规和标准。

年产5万吨PVC生产车间的工艺设计

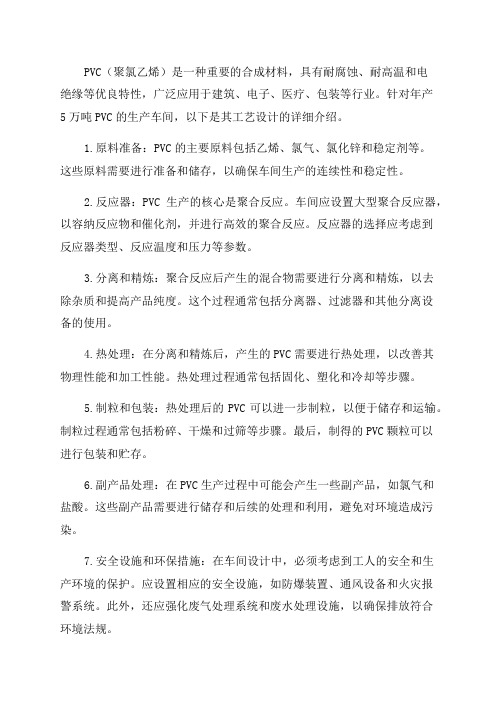

PVC(聚氯乙烯)是一种重要的合成材料,具有耐腐蚀、耐高温和电绝缘等优良特性,广泛应用于建筑、电子、医疗、包装等行业。

针对年产5万吨PVC的生产车间,以下是其工艺设计的详细介绍。

1.原料准备:PVC的主要原料包括乙烯、氯气、氯化锌和稳定剂等。

这些原料需要进行准备和储存,以确保车间生产的连续性和稳定性。

2.反应器:PVC生产的核心是聚合反应。

车间应设置大型聚合反应器,以容纳反应物和催化剂,并进行高效的聚合反应。

反应器的选择应考虑到反应器类型、反应温度和压力等参数。

3.分离和精炼:聚合反应后产生的混合物需要进行分离和精炼,以去除杂质和提高产品纯度。

这个过程通常包括分离器、过滤器和其他分离设备的使用。

4.热处理:在分离和精炼后,产生的PVC需要进行热处理,以改善其物理性能和加工性能。

热处理过程通常包括固化、塑化和冷却等步骤。

5.制粒和包装:热处理后的PVC可以进一步制粒,以便于储存和运输。

制粒过程通常包括粉碎、干燥和过筛等步骤。

最后,制得的PVC颗粒可以进行包装和贮存。

6.副产品处理:在PVC生产过程中可能会产生一些副产品,如氯气和盐酸。

这些副产品需要进行储存和后续的处理和利用,避免对环境造成污染。

7.安全设施和环保措施:在车间设计中,必须考虑到工人的安全和生产环境的保护。

应设置相应的安全设施,如防爆装置、通风设备和火灾报警系统。

此外,还应强化废气处理系统和废水处理设施,以确保排放符合环境法规。

8.自动化控制系统:为了提高生产效率和产品质量,车间应配备先进的自动化控制系统。

这样的系统可以监测和控制生产过程中的重要参数,自动调节生产参数,提供实时的生产数据和报警信息,以便实现优化的生产管理和故障排除。

综上所述,年产5万吨PVC生产车间的工艺设计需要考虑原料准备、反应器、分离和精炼、热处理、制粒和包装、副产品处理、安全设施和环保措施以及自动化控制系统等方面。

这些设计和配置能够确保持续有效的PVC生产,并保证产品质量和工作环境的安全与环保。

PVC管材生产车间工艺设计

PVC管材生产车间工艺设计PVC管材生产车间工艺设计是为了保证管材的生产质量和生产效率,特别是在大规模生产和自动化生产中,对生产车间的规划和工艺设计至关重要。

下面将从车间规划、工艺流程、设备选择和自动化控制等方面进行详细讨论。

1.车间规划:车间规划是确保生产流程顺畅和设备运行高效的基础。

首先要考虑车间的布局,包括原料区、生产区、成品区以及设备维修区等。

原料区和成品区要尽可能相距较远,避免交叉污染。

生产区应根据工艺流程合理安排设备,确保生产线顺畅运行。

另外,要合理规划通风、照明和排水等设施,确保工作环境安全舒适。

2.工艺流程:PVC管材的生产工艺大致包括原料配料、混合、挤出、拉丝、切割和检测等环节。

其中,原料配料的准确性对产品质量影响较大,应采用自动配料系统,避免人为误差。

混合环节要根据不同规格和颜色的管材选择合适的搅拌设备和时间。

挤出环节是关键步骤,需要选择适当的挤出机和模具,控制挤出温度和速度,保证产品尺寸的稳定性。

拉丝和切割环节要根据产品需求确定拉丝速度和切割长度。

最后,在成品出厂前要对产品进行检测,包括外观质量、尺寸等指标的检测,确保产品符合标准要求。

3.设备选择:PVC管材生产车间所需设备包括挤出机、模具、搅拌机、拉丝机、切割机和检测设备等。

挤出机要选择合适的型号和规格,能够满足生产需求,并具备稳定的挤出能力。

模具要根据产品尺寸和形状选择,并具备良好的冷却和排气功能,以保证成型质量。

搅拌机要选择效果好且操作方便的型号,确保原料混合均匀。

拉丝机和切割机要具备可调节速度和切割长度的功能,以适应不同产品规格的要求。

检测设备应包括外观检测、尺寸检测和强度测试等,确保产品质量符合标准。

4.自动化控制:随着工业自动化的发展,PVC管材生产车间也需要尽可能实现自动化控制,提高生产效率和产品质量。

可以通过选用自动化挤出机、自动化模具调整装置和自动化切割机等设备,实现生产过程的自动化控制。

此外,还可以利用传感器和PLC控制系统,对生产过程进行监测和调整,确保产品尺寸和质量的稳定性。

5万吨PVC生产车间的工艺设计

5万吨PVC生产车间的工艺设计一、工艺流程设计:1.原料准备:购进聚氯乙烯(PVC)原料,并进行初步筛选、称量、搅拌、送入后续生产环节。

2.乳液制备:将PVC原料与溶剂、稳定剂、乳化剂等混合,并进行高速搅拌,形成PVC乳液。

3.加热反应:将PVC乳液通过加热设备加热到适宜的反应温度,使PVC发生热聚合反应,形成PVC颗粒。

4.过滤清洗:将PVC反应后的物料进行过滤,去除杂质,同时进行清洗和干燥处理,使得PVC颗粒质量更纯净。

5.粉碎造粒:将过滤后的PVC颗粒进行粉碎和造粒处理,提高PVC颗粒的均一性和可操作性。

6.储存运输:将造粒后的PVC颗粒储存于储存罐中,并通过输送带或管道输送至下一生产工序。

二、工艺设备设计:1.原料筛选和称量设备:包括原料筛选机、称量器等设备,用于筛选和称量PVC原料。

2.搅拌设备:采用搅拌罐或搅拌机等设备,用于将PVC原料与溶剂、稳定剂、乳化剂等进行混合搅拌。

3.加热设备:采用加热炉、加热管路等设备,用于将PVC乳液加热至适宜的反应温度。

4.过滤清洗设备:包括过滤机、清洗装置、干燥设备等,用于对PVC 反应后的物料进行过滤、清洗和干燥处理。

5.粉碎造粒设备:包括粉碎机、造粒机等设备,用于将PVC颗粒进行细碎和造粒处理。

6.储存运输设备:包括储存罐、输送带、管道等设备,用于将PVC颗粒储存并输送至下一生产工序。

三、工艺控制设计:1.温度控制:通过加热设备的温度传感器和控制系统,对加热反应过程中的温度进行监测和控制。

2.搅拌控制:通过搅拌设备的搅拌力传感器和控制系统,对搅拌过程中的搅拌力进行监测和控制。

3.过滤清洗控制:通过过滤清洗设备的压力传感器和控制系统,对过滤清洗过程中的压力进行监测和控制。

4.粉碎造粒控制:通过粉碎造粒设备的电流传感器和控制系统,对粉碎和造粒过程中的电流进行监测和控制。

5.输送控制:通过输送设备的速度传感器和控制系统,对颗粒的输送速度进行监测和控制。

年产15万吨PVC生产车间的工艺设计资料

五.工艺流程

六.物料总衡算表

间歇部分物料衡算表

连续操作物料衡算表

七.设备选型

设备名称

规格型号

数量

聚合釜

70m3

12

出料槽

140m3

2

汽提塔

φ1800×17225

2

新鲜单体贮槽

C2H5

O

O

C2H5

② LPO :过氧化十二酰(低效引发剂)

C11H23 - C- O- O -C-C11H23

O

O

⑵分散剂: ① PVA聚乙烯醇

[CH2 CH]n

OH

② 甲基纤维素(MC)

⑶终止剂:自由基型和分子型 双酚A:2,2-二(4-羟基苯基)丙烷(分子型)

⑷ PH缓冲剂:N-三(羟甲基)甲基-2-氨基乙磺酸钠 分子式:C6H15 NO6 S

100m3

2

回收单体贮槽

100m3

2

混料槽

100m3

2

பைடு நூலகம்

八.车间布置图

九.总结

本次设计的任务是年产15万吨聚氯乙烯生产车间初 步工艺设计,采用悬浮聚合方法,对聚合工段进行了 物料衡算和能量衡算, 根据所算的数据在进行聚合釜 的选型,根据所选设备进行厂房布置图,绘制工艺流 程图以及聚合车间的厂房平面布置图。最后做了初步 的成本估算。

二.厂址选择

三.生产规模

本项目设计能力是15万吨/年聚氯乙烯

单位:万吨/年

序号 1

规模

单位

聚氯乙烯 吨/年

装置规模 150000

生产规 模

年产5000吨PVC管材生产车间设计

:

1、国内外发展现状 2、本产品的性能和用途 3、市场前景

一、设计原则

1、产品规格 外径、壁厚、长度等 2、生产能力 年产5000吨 3、生产制度 连续性生产,每天运行24h,每年工作xxh,年工作日 xx天,采用xx运转工作制。

2、辅机的确定 挤出辅机包括冷却、牵引、切割、支架等部分。

五、车间布置设计

设计挤出生产车间 要求CAD制图A4图纸 1、车间柱网设计 厂房建筑跨度以3m的倍数为优先选用对象 2、车间内各组成部分的位置 3、设备的布置和排列

•

一致是强有力的,而纷争易于被征服 。。20. 8.1320. 8.13Thursday, August 13, 2020

•

惟一持久的竞争优势,也许就是比你 的竞争 对手学 习得更 快的能 力。。2 020年8 月13日 星期四 10时4 分50秒T hursda y, August 13, 2020

•

笨鸟先飞早入林,笨人勤学早成材。 —《省 世格言 》。20. 8.13202 0年8月 13日星 期四10 时4分5 0秒20. 8.13

二、生产方法和工艺流程

1、生产方法 挤出成型(单螺杆、双螺杆,如何选择,说明原因) 2、工艺流程 a、工艺流程框图 要求每一步骤详细说明,如:定型装置,采用内压法还 是抽真空法等,结构简图。 b、生产工艺流程图

三、原辅材料的选择

1、PVC树脂 a、采用何种方法制得(悬浮聚合、乳液聚合、本体聚合、 溶液聚合) b、平均分子量(可用绝对黏度,平均聚合度表示) c、粒径(疏松型、紧密型) d、表观密度(单位容积树脂的重量g/ml) e、PVC树脂的损失量

谢谢各位!

•

没有播种,何来收获;没有辛苦,何 来成功 ;没有 磨难, 何来荣 耀;没 有挫折 ,何来 辉煌。 。2020 年8月13 日上午 10时4 分20.8.1 320.8.1 3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改性PVC塑料生产车间集中供料系统设计

系统结构

改性PVC产品的原材料大多数是由PVC粉、碳酸钙、稳定剂以及油类添加剂组成。

改性PVC的生产过程是将2—3种PVC粉、碳酸钙、稳定剂按一定比例加入高速混合机种进行混合,原料在高速混合过程中温度不断升高。

在升高至100℃时加入油类添加剂混合均匀,最后进行挤出机造粒(如图1)。

由于生产不同牌号的PVC产品原材料种类不同,文章设计的(集中供料系统)全自动系统的设计目标为:

1.实现6种PVC粉、1种碳酸钙、稳定剂、8种油类添加剂的全自动计量及自动加入混合机。

2.该系统能够满足6条单线产能为1t/h生产线的自动配料任务。

根据配料系统的设计目标,拟定出全自动配料系统(中央供料系统)的总架构(如图2)。

①.PVC粉和碳酸钙共计7种吨袋包装原材料,经人工投料站加入集中储料仓中。

原料通过负压输送管网,将物料输送至各个机台的自动粉料机。

自动分料机根据配方比例自动将物料加入高速混合机。

②.油罐车将8种油类添加剂注入室外8个集中储油罐,储料罐将油泵至在厂房楼顶设置缓存罐。

缓存罐通过重力补油的方式加入增重式油称,通过增重式油称实现油类添加剂的自动添加。

③.稳定剂的批次添加重力在2-5kg左右,通过人工分料站分称并包装喷印条形码。

在机台进行条形码扫描确认后,通过自动加料机(中央供料系统)自动将稳定剂加入高混机。

尼嘉斯PVC粉体输送供料系统案例

集中供料系统

根据系统设计目标,集中供料系统主要实现6种PVC粉和碳酸钙按配方比例自动加入高混机。

集中供料系统需要满足6条产能1t/h的生产线原料自动配料。

由于生产订单多种多样,配方物料比例变化较大,所以单一物料的输送配料量目标设计为6t/h。

设置采用7个容积为6000L不锈钢铜集中储料仓,吨袋原料投入人工投料站后,采用连续负压输送的方式加入集中储罐中(如图3)。

图3集中储罐系统

在图中起重能力1t的行吊①用于将吨袋包装的物料提升至人工投料站②上方。

人工投料站设置有小包装物料投料口,用于小包装物料的投料。

由于所投物料均为粉体,在投料站后方配置过滤精度为1um的过滤器链接中央除尘系统,防止在投料过程中粉尘飘扬。

投料站中的物料通过管道③输送至气料分离器⑤中,连续排料旋转阀门⑦在输送过程中连续不断的将气料分离器中物料加入集中储料仓⑧中。

采用高真空式气力输送进行物料输送,系统真空度-50kpa。

集中供油系统

油类添加剂通过油罐车直接将油泵至室外的油罐中,根据物料到货周期及工厂每日消耗油量来设计出室外储罐大小。

该集中供料系统设计方案实现了改性PVC生产过程中的全自动供料(中央供料系统),粉体物料通过管道密闭输送大大改善了车间环境,机器自动配料提高了产品品质及车间生产效率,大大降低了工人劳动强度。