注塑冲压产品首件检验表

冲压首末件检验记录表

判定

组 长:

IPQC:

SD-006B

(

)

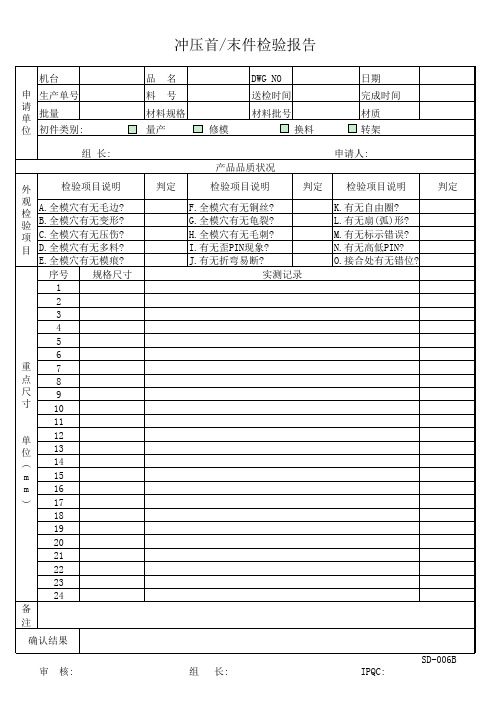

冲压首/末件检验报告

机台

申 生产单号 请 单 批量 位 初件类别:

品名 料号 材料规格 量产

修模

DWG NO 送检时间 材料批号

换料

日期 完成时间 材质 转架

组 长:

外

检验项目说明

观 检

A.全模穴有无毛边?

验 B.全模穴有无变形?

项 C.全模穴有无压伤?

目 D.全模穴有无多料?

E.全模穴有无模痕?

序号 规格尺寸

1

2

3

4

5

6

重

7

点

8

尺

9

寸 10

11

单 12 位 13

14

m

15

m 16

17

18

192021源自222324

备

注

确认结果

审 核:

产品品质状况

申请人:

判定

检验项目说明

判定 检验项目说明

F.全模穴有无铜丝? G.全模穴有无龟裂? H.全模穴有无毛刺? I.有无歪PIN现象? J.有无折弯易断?

实测记录

K.有无自由圈? L.有无扇(弧)形? M.有无标示错误? N.有无高低PIN? O.接合处有无错位?

注塑部塑胶件首件检验记录表

日 期:

产品名称 申

产品编号

请 原料

颜色

单

位

开机首件

成形参数变更

项目 检验标准 1

2

塑胶件首件检验记录表

净重

毛重

修模首件

材料变更

实测值

3

4

5

6

7

编 号: 机台编号 生产模数

申请人 8 判定

实际装配

性能测试

成形条件

合格 结果

备注:

不合格重新调整

特采

检验员 核定

注 1、尺寸至少连测两模或以上; 意 2、外观检查核对表面光洁度、颜色、吸坑等; 事 3、结构检查,实际装配性能测试至少两模; 项 4、开机时必须有成形工艺卡、操作作业指导书。

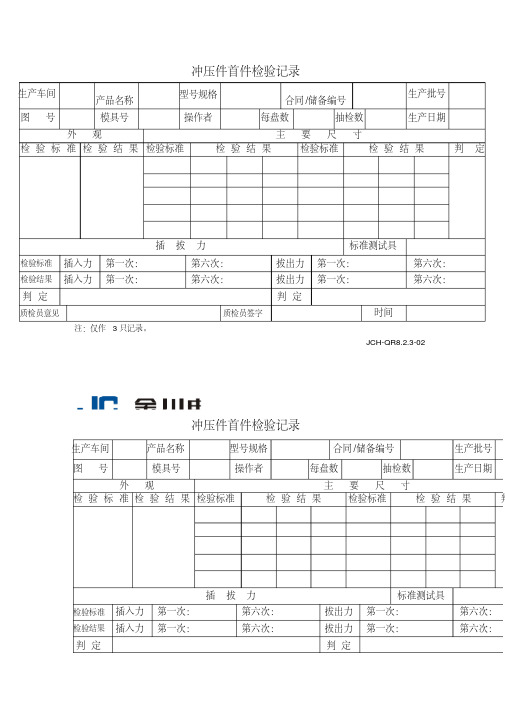

冲压件首件检验记录(表格模板、格式)

冲压件首件检验记录

生产车间

产品名称型号规格

合同/储备编号

生产批号

图号模具号操作者每盘数抽检数生产日期

外观主要尺寸

检验标准检验结果检验标准检验结果检验标准检验结果判定

插拔力标准测试具

检验标准插入力第一次:第六次:拔出力第一次:第六次:

检验结果插入力第一次:第六次:拔出力第一次:第六次:

判定判定

质检员意见质检员签字时间

注:仅作3只记录。

JCH-QR8.2.3-02

冲压件首件检验记录

生产车间产品名称型号规格合同/储备编号生产批号

图号模具号操作者每盘数抽检数生产日期

外观主要尺寸

检验标准检验结果检验标准检验结果检验标准检验结果判

插拔力标准测试具检验标准插入力第一次:第六次:拔出力第一次:第六次:

检验结果插入力第一次:第六次:拔出力第一次:第六次:

判定判定

质检员意见质检员签字时间注:仅作3只记录。

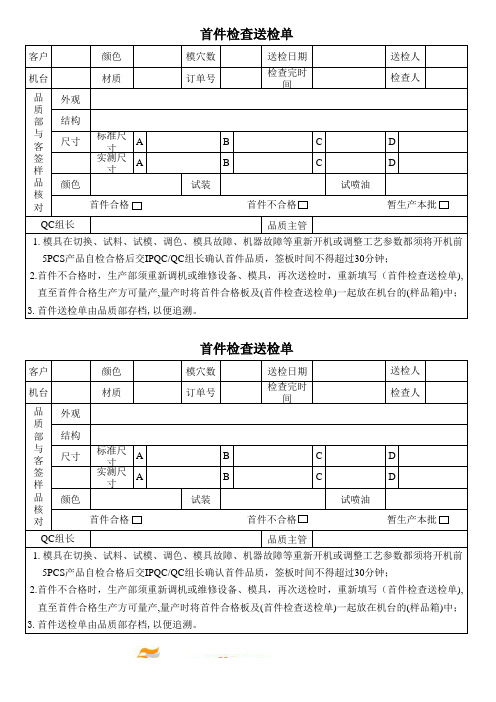

注塑首件检查送检单

客户颜色模穴数送检日期机台

材质订单号检查完时间外观结构尺寸标准尺寸A B C D 实测尺寸A B C D 颜色试装试喷油品质主管客户

颜色模穴数送检日期机台

材质订单号检查完时间外观结构尺寸标准尺寸A B C D 实测尺寸A B C D 颜色试装试喷油品质主管首件检查送检单

送检人检查人 首件合格 首件不合格 暂生产本批

QC 组长

品

质

部

与

客

签

样

品

核

对 1. 模具在切换、试料、试模、调色、模具故障、机器故障等重新开机或调整工艺参数都须将开机前 5PCS 产品自检合格后交IPQC/QC 组长确认首件品质,签板时间不得超过30分钟;

2.首件不合格时,生产部须重新调机或维修设备、模具,再次送检时,重新填写(首件检查送检单), 直至首件合格生产方可量产,量产时将首件合格板及(首件检查送检单)一起放在机台的(样品箱)中;

3.首件送检单由品质部存档,以便追溯。

首件检查送检单

送检人检查人品

质

部

与

客

签

样

品

核

对 1. 模具在切换、试料、试模、调色、模具故障、机器故障等重新开机或调整工艺参数都须将开机前 5PCS 产品自检合格后交IPQC/QC 组长确认首件品质,签板时间不得超过30分钟;

2.首件不合格时,生产部须重新调机或维修设备、模具,再次送检时,重新填写(首件检查送检单), 直至首件合格生产方可量产,量产时将首件合格板及(首件检查送检单)一起放在机台的(样品箱)中;

3.首件送检单由品质部存档,以便追溯。

首件合格 首件不合格 暂生产本批

QC 组长。

注塑成型初件检验记录表模板

实

测

明模

温

公 模

母 模

编号:

□ 调机初件

□ 更换机台初件 □ 更换材料初件 □其它

检验记录:

模具日期确认 原料批号 生产批量 样本数 送验时间

□OK □NG □无 □ 开机初件

核定

申请人

检 第

一

联

制

造 (

白

验

)

单

位 检 □ A: 合格、继续生产 验 □ B: 不合格、重新调机 结 □ C

品

备 首件完成时间:

凡制造单位于每批产品初件由制造单位人员填写本表单与样本一模随同送验经qc人员判定合格方可生产含调机换线在内

日期: ____年__ 月__日

注塑成型初件检验记录(F.P.I.R)

第____模

生产单位: 成型生产____班________号机

生产指令

申 客户 机种 产品名称

产品料号

请

单

位 □ 每批初件 □模具拆解

管

(

黄

注

)

果 □ D: 条件认可

核定

检验员

(一)﹑ 凡制造单位于每批产品初件由制造单位人员填写本表单与样本(一模) 随同送验, 经QC人员 判定合格方可生产(含调机/换线在内).

说 (二)﹑本表填写一式二份, 经QC人员判定OK后正本由QC自存副本连同样品退回制造单位并继续 执行巡回检验.

(三)﹑"模具日期确认"一栏指对模具上日期转轮或需日期打点的作确认动作.

冲压注塑物料IQC检验记录表样板

抽样数

不良数

4.3/4.5实验时间

不良说明

允收/拒收MA: /

功能项目判定

□合格□不合格

4.1铁壳吃锡性

吃鍚不完全、不能吃锡、拉锡、聚焊、拒焊

4.2热回风耐温

流锡、起泡、发黄、发黑、发红

4.3盐雾实验

氧化、发黑、露铜

4.4试锁螺丝孔

不可无法锁入、滑牙

4.5恒温恒湿

不可有氧化、发霉、脱皮

检验日期:年月日检验编号(IQC NO.):

料号

验收单号

厂商

采购单号

版次

生产日期

送验量

批号

1.尺寸检测:(单位:)抽样数:允收/拒收MA: /

检测设备

□游标卡尺□鹰眼检测仪/工具显微镜□投影机□__________

序

标准尺寸

NO.1

NO.2

NO.3

NO.4

NO.5

代码

序

标准尺寸

NO.1

NO.2

NO.3

NO.4

NO.5

代码

1

16

2

17

3

18

4

19

5

20

6

21

7

22

8

23

9

24

10

25

11

26

13

28

14

29

15

30

尺寸判定

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

□OK

□NG

尺寸判定

□OK

□NG

□OK

□NG

□OK

□NG

□OK

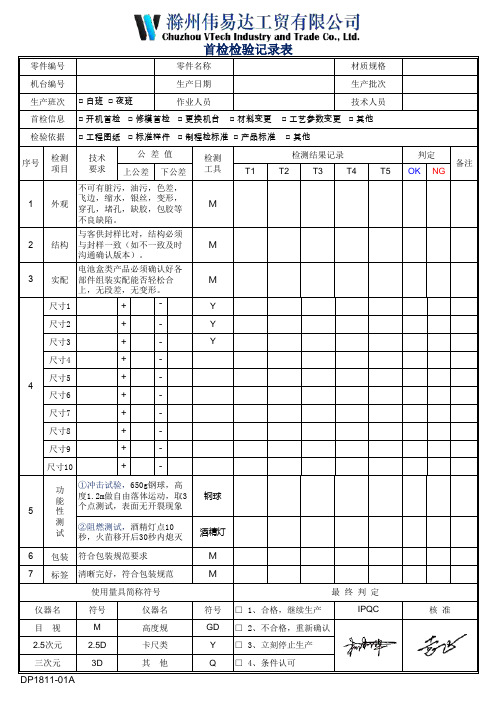

注塑 首检检验记录表

T1T2T3T4T5OK NG 1外观M 2结构M 3实配

M 尺寸1

+-Y 尺寸2

+-Y 尺寸3

+-Y 尺寸4+

-尺寸5+

-尺寸6+

-尺寸7+

-尺寸8+

-尺寸9+

-尺寸10

+-钢球酒精灯6包装

M 7标签M 符号符号

M GD

2.5D Y

3D Q □ 开机首检 □ 修模首检 □ 更换机台 □ 材料变更 □ 工艺参数变更 □ 其他与客供封样比对,结构必须

与封样一致(如不一致及时

沟通确认版本)。

检验依据

□ 工程图纸 □ 标准样件 □ 制程检标准 □ 产品标准 □ 其他首检信息

序号检测

项目DP1811-01A 目 视高度规2.5次元卡尺类三次元其 他

□ 2、不合格,重新确认□ 3、立刻停止生产□ 4、条件认可清晰完好,符合包装规范

仪器名仪器名IPQC 核 准使用量具简称符号最 终 判 定

□ 1、合格,继续生产45功

能

性

测

试

①冲击试验,650g钢球,高度1.2m做自由落体运动,取3个点测试,表面无开裂现象②阻燃测试,酒精灯点10秒,火苗移开后30秒内熄灭符合包装规范要求检测结果记录判定备注上公差下公差不可有脏污,油污,色差,飞边,缩水,银丝,变形,

穿孔,堵孔,缺胶,包胶等

不良缺陷。

电池盒类产品必须确认好各

部件组装实配能否轻松合

上,无段差,无变形。

技术要求公 差 值检测工具作业人员技术人员生产班次

□ 白班 □ 夜班首检检验记录表

零件编号

零件名称材质规格机台编号

生产日期生产批次。

注塑首件检验记录表

原部

门

材端

申 子端

请 子端

单 位

子图 号送

检 □每日首

件 □

序 号 规格(mm)

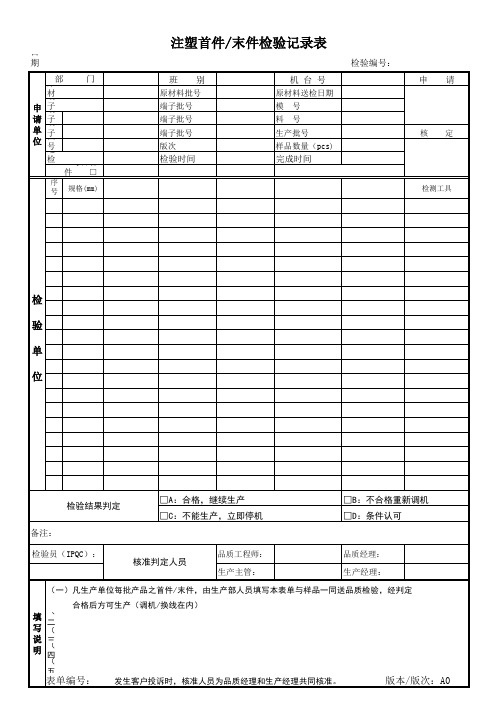

注塑首件/末件检验记录表

班别 原材料批号 端子批号 端子批号 端子批号 版次 检验时间

机台号 原材料送检日期 模号 料号 生产批号 样品数量(pcs) 完成时间

检验编号:

申请 核 定

检测工具

检 验 单 位

检验结果判定 备注:

□A:合格,继续生产 □C:不能生产,立即停机

□B:不合格重新调机 □D:条件认可

检验员(IPQC):

核准判定人员

品质工程师: 生产主管:

品质经理: 生产经理:

(一)凡生产单位每批产品之首件/末件,由生产部人员填写本表单与样品一同送品质检验,经判定

填 写

( 二 (

合格后方可生产(调机/换线在内)

说编号:

发生客户投诉时,核准人员为品质经理和生产经理共同核准。

版本/版次:A0

表单编号:

版本/版次:A0

注塑车间首件报表

□转色生产

写 自检

外观

结构

□颜色

□孔/合模线披锋

□与样品/板比对结构

□变形

□其它 □其它

判定结果 □OK □NG

检验类别 检验项目

检验结果

判定

原料

材质

透光度(T):□不透光 □透光 T=

/必要时填写 □OK □NG

辅助生产工艺:□冲压 □超声 □激光/镭射

□OK □NG

弯折测试:弯折30度,3次,产品无脆裂

管

脱伤

□OK □NG

部 填 写 结构

尺寸

对比样板 变形 缺胶 堵孔

可装配性 装配效果

测试项

长/mm 宽/mm

□OK □NG

□OK □NG

□OK □NG

□OK □NG

□易装配

□难装配

□装配不到位

□OK □NG

□组装良好 □组装过松 □组装过紧 □错位/缝隙 □OK □NG

NO.1

NO.2

NO.3

NO.4

□OK □NG

色差范围 △E: □0-1.0 □1.0-2.0 □2.0-3.0

□OK □NG

色差值记录 △E=

△L=

△a=

△b=

□OK □NG

光泽度 □光面

哑面: □粗纹 / □细纹

□OK □NG

披锋

□OK □NG

外观

模印 胶口

□OK □NG □OK □NG

流纹

品

缩水

□OK □NG □OK □NG

义乌市小鱼儿文化用品有限公司

注塑首件确认记录

XYE/QR/QA-011

首件时效状态 注

送检单位

□特急 送检人

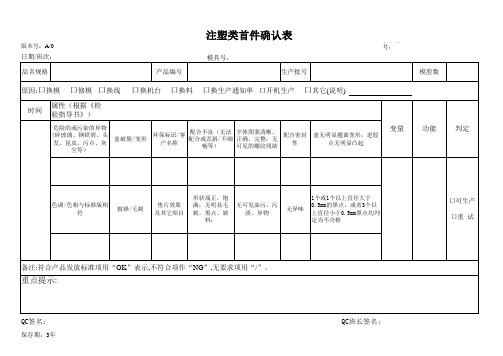

注塑类首件确认表

配合不良(无法 配合或歪斜/不顺

畅等)

字体图案清晰、 正确、完整;无 可见的螺纹残缺

配合密封 性

盖无明显翘曲变形,进胶 点无明显凸起

变量

模腔数 功能

判定

色调/色相与标准版相 符

披锋/毛刺

垫片效果 及其它项目

形状端正,饱 满;无明显毛 刺,黑点、缺

料;

无可见油污、污 渍、异物

无异味

1个或1个以上直径大于 0.5mm的黑点,或者3个以 上直径小于0.5mm黑点均判 定为不合格

口可生产 口重 试

备注:符合产品发放标准项用“OK”表示,不符合项作“NG”,无要求项用“/”。

重点提示:

QC签名:

保存期:3年

QC班长签名:

版本号:A/0

日期/班次:

品名规格

产品编号

注塑类首件确认表模具号:源自生产批号表单编 号:

原因:口换模 口修模 口换线 口换机台 口换料 口换生产通知单 口开机生产 口其它(说明)

时间

属性(根据《检 验指导书》)

危险的或污染的异物 (碎玻璃、钢铁屑、头 发、昆虫、污点、灰

尘等)

盖破裂/变形

环保标识/客 户名称

注塑件首件检验记录表

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”;本表单保留一年。

注塑首件检验记录表

编号:001 版本:A/0

零件号

首件 信息 □开机首检

□生产参数变更

Hale Waihona Puke 产品名称□修模首件 □转产首件 □材料变更 □其他:

项目

检验标准

1

2

原料

机台编号

生产日期

□工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其 检验时间

它

时 分

实测值

3

4

5

判定

备注

检查 尺寸 记录

外观

□少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □飞边毛刺 □划伤 □压痕 □拉痕 □缺料 □色差

总结

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意事 1、所有项目均需连续检查最少5件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

注塑生产首末件检查表模板

部门

日期

年 月 日时间来自时分班另操作员

品号/品名

模具编号

模穴数

模版号

加工工序

机台号

订单号

批号

检查方式:□新模试模/新产品试生产

一般量产□模具/设备整修□规格变更

格式:口日期章□图号□版本号口商标

□模穴号□模芯号□其他

外观:

尺寸:

综合判定结果:

标准值

量测值

判定

标准值

量测值

判定

1

7

调整/改善对策(NG时):

2

8

3

9

4

10

5

11

6

12

功能:

送验完成时间:

检验员:

核定:

调整(修模)/改善记录:

签名:

说明:1.上表中除“检验员”、“送验完成时间”、“核定”三栏由品管人员填写外,其余各栏由 生产单位填写。

2.填写单据时机:换模生产、修模后再生产、新模试模/新产品、产品之规格变更后生产。

3.换模时由生产单位填写本单,并连同三模产品交由品管人员确认。

QB070009 -05

填表人:

注塑部半成品首检记录表

东莞XX塑胶制品有限公司 注塑部半成品首检记录表

产品型号:

日期 班别

单号

检验 时间

产品名称:

尺寸检测(以图纸为标准,单位mm) 长 宽 高 孔径 其它 结果

加工效果 批锋 油污 水口

外观效果(NG注明原 试装效果(试装不良时记入

NG/O K

因) “NG”不良原因

原因)

产品单

NG/OK “NG”不良原因 重(g)

包装方 法

质检员

注意,首件检验时要用冰箱冷却30分钟后再测试,尺寸检测:长、宽、高、孔径中要填入数字,没有检测到的要划掉,加工效果一栏中合格的打“√”,不合格打“×”。

LL-IБайду номын сангаас-008-A0

制表:

确认:

日期:

日期:

注塑首件检验报告

10 是否有环保标识 11 尺寸测量是否符合规格要求 12 13 14 15 16 17 18 评语:

□A、合格,可生产; □B、不合格,需重新调机; □C、不能生产,立刻停机; □D、条件认可,需改善; 检验人: 注:(1)检验结果对应位置打“√”。 JG/QR-QP14-09A 验报告

产品名称/编号: 配 件 名 称: 客 户 名 称: 产 品 颜 色: 序 号 1 2 3 4 5 6 7 8 9 检查内容描述 模芯是否在装模后清理干净 产品是否有油污 所有物料规格是否符合《检查标准书》 包装方法是否符合包装规格 产品颜色对板是否接受 产品外观对板是否接受 功能是否符合《检查标准书》要求 可靠性测试是否合格 字唛(唛头)内容位置是否正确 生 产 车 间: 抽 样 时 间: 检 验 日 期: 数 量: 检查结果 是 否 不适用 备注

注塑产品首件检验表

组装上口

尺 组装下口

寸 规

组装左口

格 组 组装右口

装 气密性

标准值及描述

与 管 材 配 合 度

组装后不能有渗水、漏水

五金装配

与要求组装五金配件一致

内外表面

颜色

ห้องสมุดไป่ตู้

水口位(加工平整)

外 观

形变(缩水、变形)

缺胶(缺料)

脱皮、杂质、油污

边缘(披锋、毛刺)

标志

字唛

试验

跌落

班长及主管意见

与《管件外观检验标准》一致

产品字唛字母、数字完整清晰 与管件跌落执行标准一致

注塑车间管件产品首件检验表

日期 送检时间

检验值及描述

品检及主管意见

制造主管意见

1、需执行首件的产品:新开机产品;停机后开机产品;维修机台磨具及设备后开机产品;更换原料、配料、配方 品调试稳定后生产3-5PCS时送检2PCS。 2、由送检人员将需送检的产品数量及表单填写完整后交与组长执行首件检验。 3、从送检时间起半小时内完成首件检验并作实际检验记录后判定,品质人员在送检时间起1小时内完成首件检验

车间管件产品首件检验表

时分 检验值及描述

产品名称 产品规格 单项判定

检验人/时间

模具编号 生产模数 单项判定

确认人/时间

及设备后开机产品;更换原料、配料、配方、厂家后开机产品;超过24小时开机时间产品。开机产

件检验。 质人员在送检时间起1小时内完成首件检验判定。

注塑首件检验记录表

否符合成品要求

性能

测试参照SIP要求进行(IR测 试/强度测试等)

综合判定

注塑首件检验记录表

材质

原料Lot No

模具编号

检验记录

原料供应商 REV

班别 机台#

判定 备注

首件时机

所用工具:A 卡尺 B 投影仪/二次元 C 千分尺 D 高度规 E 塞规 F 专用 治具 G 实配件 H 放大镜/显微镜 J 目视 K 专用仪器

品名

P/N

生产日期

规格

工具代

穴号

码 工具编号

1

2

尺 寸

3

4

5

实物与图面/样板核对结构

外 核对过往异常履历 观 核对外观检验项目

三星产品请确认生产穴号与 承认穴号是否一致

水份 检测

水份测试≦0.03%

材质 核对使用材质与图面是否相 确认 符

参照BOM表提供相关辅料进 试装 行试做,试做后确认实物是

备注

说 明:

首件时机为①首次开机后;②修模后(首件取样需在制程稳定时) 记录方式:1.尺寸取1模,每模穴合格均在判定栏填写OK,不合格填写NG; 2. 外观至少取5模检验 合格则在对应的模穴号打“√”;不合格则写上对应的不良现象;3.试装合格则填写OK,不合格则填写试装不良现象.4.性能测试合格填写测试合格,不合格则如实 填写不良现象