插齿刀参数设计计算

y54插齿机挂轮计算公式

Y54插齿机挂轮的计算涉及多个因素,包括齿轮的齿数、模数,以及插齿刀和被加工齿轮的相关参数等。

以下是一些相关的计算公式:

1. 挂轮的直径计算公式:D = (Z + 2) × M。

其中,D为挂轮的直径,Z为齿轮的齿数,M 为齿轮的模数。

这个公式可以帮助你确定挂轮的直径,进而影响到齿轮的尺寸。

2. 插齿机挂轮的最大齿数计算公式:Zmax = (D / M) - 2。

其中,Zmax为最大齿数,D为挂轮的直径,M为齿轮的模数。

这个公式可以帮助你计算能够实现的最大齿数。

3. 在Y54插齿机上,有时需要计算分齿挂轮。

这涉及到插齿刀的齿数(Z刀)和被加工的齿轮齿数(Z工)。

计算公式可能为:分齿挂轮 = (a*b)/(c*d),这些字母代表的具体数值需要通过其他参数和实际情况来确定。

另外,还有一些其他的计算方法,如在确定插齿机主轴的转速和进给速度后,可以计算插刀挂轮的齿数。

这需要根据实际的加工条件和机床参数来确定。

请注意,以上信息可能并不完全适用于所有情况,具体计算时还需要考虑机床的实际情况、加工要求以及其他相关因素。

内齿轮插齿顶切验算

内齿轮插齿顶切验算编号:15产品型号:订 货 号:10026

零件件号:30201

计算人 :计算日期:

注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目外齿轮内齿轮

几何参数:

齿数Z36

法向模数m n3毫米

法向压力角αn20度

000度

有效齿宽b15毫米

齿顶高系数ha*1

顶隙系数c*0.25

全齿高系数x t* 2.25

变位系数x0.5

分度圆直径d108毫米

基圆直径 d b101.487毫米

顶圆直径 d a105毫米

根圆直径 d f118.5毫米

齿顶高h a 1.5毫米

齿根高h f 5.25毫米

全齿高h t 6.75毫米

弧齿厚S t 3.62毫米

常用直齿标准插齿刀插齿验算:

插齿刀公称分度圆直径75毫米

插齿刀齿数25

新插齿刀顶圆直径83.1毫米

插齿刀实际顶圆直径83.1毫米

前面至基本截面距离 2.9毫米

相应的径向变位系数0.102

径向切入顶切不产生径向切入顶切

范 成 顶 切不发生干涉顶切

其它插齿刀插齿验算:

插齿刀齿数25

插齿刀旋向直 齿

螺旋角0度.分秒齿顶高系数 1.25

插齿刀齿顶后角6度

插齿刀实际顶圆直径83.1毫米前面至基本截面距离 2.85毫米相应的径向变位系数0.1

径向切入顶切不产生径向切入顶切

范 成 顶 切不发生干涉顶切。

插齿刀齿数与齿轮齿数的关系【详解】

1、齿数z:一个齿轮的轮齿总数。

2、模数m:齿距与齿数的乘积等于分度圆的周长,即pz=πd,式中z是自然数,π是无理数。

为使d为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π3、分度圆直径d:齿轮的轮齿尺寸均以此圆为基准而加以确定,d=mz4、齿顶圆直径da和齿根圆直径df:由齿顶高、齿根高计算公式可以推出齿顶圆直径和齿根圆直径的计算公式:da=d+2ha df=d-2hf=mz+2m=mz-2×1.25m=m(z+2)=m(z-2.5)1、模数z:齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长=πd=z p,于是得分度圆的直径d=z p/π由于在上式中π为一无理数,不便于作为基准的分度圆的定位.为了便于计算,制造和检验,现将比值p/π人为地规定为一些简单的数值,并把这个比值叫做模数(module),以m表示,即令其单位为mm.于是得:模数m是决定齿轮尺寸的一个基本参数.齿数相同的齿轮模数大,则其尺寸也大.为了便于制造,检验和互换使用,齿轮的模数值已经标准化了.2、分度圆直径d:在齿轮计算中必须规定一个圆作为尺寸计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。

实际在齿轮中并不存在,只是一个定义上的圆。

其直径和半径分别用d和r表示,值只和模数和齿数的乘积有关,模数为端面模数。

与变位系数无关。

标准齿轮中为槽宽和齿厚相等的那个圆(不考虑齿侧间隙)就为分度圆。

标准齿轮传动中和节圆重合。

但若是变位齿轮中,分度圆上齿槽和齿厚将不再相等。

若为变位齿轮传动中高变位齿轮传动分度圆仍和节圆重合。

但角变位的齿轮传动将分度圆和节圆分离。

3、压力角α——在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

小压力角齿轮的承载能力较小;而大压力角齿轮,虽然承载能力较高,但在传递转矩相同的情况下轴承的负荷增大,因此仅用于特殊情况。

内齿轮传动计算及插齿刀验算

内齿轮传动计算及插齿刀验算内齿轮传动计算及插齿刀验算编号:15 (平行轴角变位内啮合圆柱齿轮传动)产品型号:订货号:10026零件件号:外齿轮30201内齿轮30202计算人:计算日期:注:“度.分秒”标注示例—56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目外齿轮内齿轮几何参数:螺旋方向左旋左旋齿数Z1936法向模数m n3毫米法向压力角αn20度000度有效齿宽b30毫米齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25标准中心距a025.5毫米中心距a26毫米中心距变动系数y t0.1667径向变位系数x0.80.9782法向变位系数x n0.80.9782分度圆直径d57毫米108毫米基圆直径 d b53.562毫米101.487毫米顶圆直径 d a66.875毫米107.8毫米66.884毫米107.8毫米根圆直径 d f54.3毫米120.375毫米54.3毫米120.384毫米齿顶高h a 4.938毫米0.1毫米4.942毫米0.1毫米齿根高h f 1.35毫米 6.188毫米1.35毫米 6.192毫米全齿高h t 6.288毫米6.292毫米弧齿厚S t 6.459毫米 2.576毫米测量尺寸:公法线长度W k33.437毫米52.23毫米卡跨齿数k46W k 是否可以测量可以测量可以测量法向弦齿厚S n 5.704毫米法向弦齿高H n 3.9毫米3.904毫米固定弦齿厚Sc n 6.446毫米 2.576毫米固定弦齿高Hc n 5.12毫米0.099毫米5.125毫米0.099毫米圆棒(球)直径dp7毫米5毫米圆棒(球)跨距M72.555毫米106.755毫米测量圆直径 d M61.8毫米113.87毫米渐开线展开长度:起测展开长度ga A8.084毫米30.111毫米8.084毫米30.118毫米起测圆半径r 起27.975毫米59.005毫米27.975毫米59.009毫米终测展开长度ga B20.021毫米18.175毫米20.028毫米18.175毫米终测圆半径r 终33.438毫米53.9毫米33.442毫米53.9毫米起测展开角φa A17.29555度33.99956度17.29555度34.00752度终测展开角φa B42.83297度20.52148度42.84805度20.52148度中凸点范围φ凸A25.80802度29.50687度25.81305度29.51217度φ凸B34.3205度25.01417度34.33055度25.01683度公差值:(按 GB10095—88 渐开线圆柱齿轮精度)精度等级Ⅰ:7Ⅱ:7Ⅲ:7齿厚极限偏差代码上偏差F G下偏差K J 齿厚上偏差Ess-0.056毫米-0.084毫米齿厚下偏差Esi-0.168毫米-0.14毫米齿厚公差Ts0.112毫米0.056毫米最小法向侧隙jn min0.14毫米最大法向侧隙jn max0.308毫米公法线平均长度上偏差Ews-0.053毫米0.14毫米公法线平均长度下偏差Ewi-0.158毫米0.084毫米公法线平均长度公差Ew0.105毫米0.056毫米圆棒(球)跨距上偏差Ems-0.09毫米0.314毫米圆棒(球)跨距下偏差Emi-0.271毫米0.188毫米圆棒(球)跨距公差Em0.181毫米0.126毫米切向综合公差F'i0.056毫米0.074毫米一齿切向综合公差f'i0.015毫米0.015毫米齿圈径向跳动公差Fr0.036毫米0.036毫米公法线长度变动公差Fw0.028毫米0.028毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.014毫米0.014毫米基节极限偏差±f pb0.013毫米0.013毫米齿形公差 f f0.011毫米0.011毫米齿向公差Fβ0.011毫米接触线公差 f b0.011毫米轴向齿距偏差±F px0.011毫米螺旋线波度公差F fβ0.056毫米齿面接触斑点按高度45%按长度60%齿坯公差:孔径尺寸公差IT7GB 1800—79孔径形状公差IT6GB 1800—79顶圆尺寸公差(用作基准)IT8GB 1800—79(不用作基准)IT11,但不大于0.3毫米图样标注: 外齿轮7F K GB 10095—88 内齿轮7G J GB 10095—88传动质量指标的验算:齿轮1齿轮2齿顶变尖齿顶未变尖齿顶未变尖齿顶未变尖齿顶未变尖齿廓重叠干涉不发生重叠干涉不发生重叠干涉齿顶非渐开线干涉不发生齿顶非渐开线干涉不发生齿顶非渐开线干涉重合度ε总 1.3481.349齿条形刀具切齿验算:齿轮1齿根过渡曲线干涉不发生干涉根切不根切常用直齿标准圆盘插齿刀插齿验算:齿轮2插齿刀公称分度圆直径50插齿刀齿数17新插齿刀顶圆直径59.1插齿刀实际顶圆直径59.1前面至基本截面距离 2.9相应的径向变位系数0.102径向切入顶切不产生径向切入顶切范成顶切不发生干涉顶切齿根过渡曲线干涉不发生干涉插齿刀与内齿轮的重合度符合要求其它圆盘插齿刀插齿验算:齿轮2插齿刀齿数17插齿刀螺旋角左旋0度.分秒插齿刀齿顶高系数 1.25插齿刀顶刃后角6度插齿刀顶圆直径59.1毫米前面至基本截面距离 2.9毫米相应的径向变位系数0.1径向切入顶切不产生径向切入顶切范成顶切不发生干涉顶切齿根过渡曲线干涉不发生干涉插齿刀与内齿轮的重合度符合要求。

插齿刀在不同截面内的修正计算及软件设计

插齿刀在不同截面内的修正计算及软件设计插齿刀在不同截面内的修正计算及软件设计李金祥尽管拉削工艺是中、大批量渐开线花键孔最好的加工方式,但在小批量渐开线花键孔、渐开线花键盲孔的加工以及新产品试制时,插齿工艺则成为首选。

渐开线花键的齿形为矮齿,不能直接用标准插齿刀加工。

通过长期的摸索与实践,我们将标准插齿刀进行改制后用于渐开线花键的齿形加工,取得了令人满意的效果。

因为插齿刀在加工花键孔时,刀具与齿圈是做无侧隙、顶隙的内啮合运动,所以按照内齿轮啮合传动的规律来进行计算。

结合以下加工实例介绍插齿刀齿形改制的计算。

渐开线花键孔的技术参数:,30,20,52===Z mm M α,1502mm d =,8mm d p = ,472.145~719.1452=M 085.165~185.16512=d ,变位系数5.0+=x 。

(1) 插齿刀参数的选择根据渐开线花键孔插齿刀主要参数选择表和被加工渐开线花键孔的相关参数()3052==z m 、,选择10020z 50===f d m 、、的标准插齿刀,将不会发生切入顶切、切出顶切以及渐开线有效长度不够的现象。

根据实测,所选插齿刀前刀面上跨齿数3=k 时的公法线长度为38.72mm ,顶刃后角︒=6e α。

(2) 插齿刀前刀面变位系数max 0x()αsin 2/max 0m W W x '-=式中 W ——实测的插齿刀公法线长度(W=38.72mm )W '——00=x 时的插齿刀理论公法线长度由()[]απαinv Z k m W 05.0cos '+-=或查阅有关资料可得:mm W 302.38'=mm03.165046.282938.108=⨯+= 由以上计算可知,fC D 符合产品设计要求,而fD D 略超出下公差,经微调插齿刀的刃磨量(报废极限)即可满足被加工齿轮的要求。

在生产中,经常会遇到插齿刀“研刀”现象,在“渗碳—车碳层—淬火—插内齿”的渐开线花键加工工艺路线下尤其严重,此时最好采用涂层的标准插齿刀改制后进行加工,可获得价好效果。

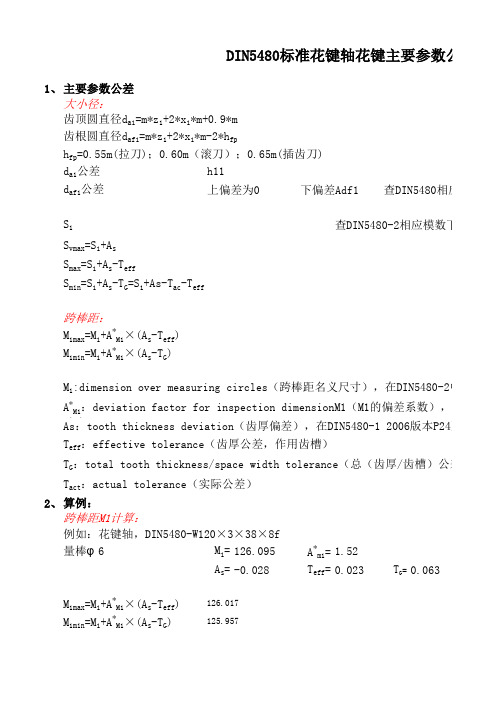

DIN5480花键轴主要参数计算

1、主要参数公差大小径:d a1公差d af1公差下偏差Adf1跨棒距:M 1max =M 1+A *M1×(A s -T eff )M 1min =M 1+A *M1×(A s -T G )2、量棒φ6M 1=126.095A *m1=1.52A s =-0.028T eff =0.023T G =0.063M 1max =M 1+A *M1×(A s -T eff )M 1min =M 1+A *M1×(A s -T G )DIN5480标准花键轴花键主要参数公差查DIN5480相应模h11上偏差为0查DIN5480-2相应模数下的齿顶圆直径d a1=m*z 1+2*x 1*m+0.9*m齿根圆直径d af1=m*z 1+2*x 1*m-2*h fph fp =0.55m(拉刀);0.60m(滚刀);0.65m(插齿刀)S 1M 1:dimension over measuring circles(跨棒距名义尺寸),在DIN5480-2中查找相S min =S 1+A s -T G =S 1+As-T ac -T eff S max =S 1+A s -T effS vmax =S 1+A sA *M1:deviation factor for inspection dimensionM1(M1的偏差系数),在DIN548寸表125.957T act :actual tolerance(实际公差)126.017算例:跨棒距M1计算:例如:花键轴,DIN5480-W120×3×38×8fAs:tooth thickness deviation(齿厚偏差),在DIN5480-1 2006版本P24页“T G :total tooth thickness/space width tolerance(总(齿厚/齿槽)公差)T eff :effective tolerance(齿厚公差,作用齿槽)S 1S vmax =S 1+A sS max =S 1+A s -T effS min =S 1+A s -T G =S 1+A s -T ac -T eff 6.186.2436.2716.226.18数公差相应模数下的公称尺寸表数下的公称尺寸表N5480-2中查找相应模数下的检验尺寸表系数),在DIN5480-2中查找相应模数下的检验尺24页“偏差和公差”图表上查找齿槽)公差)T act=0.04。

机械设计课程设计-齿轮滚刀、插齿刀设计及其加工工艺

X X 大学课程设计说明书课程名称:机械设计制造及其自动化专业课程设计学生姓名:专业班级:机械081班指导教师:学院:机械工程学院起止时间:2011年12月4日至2011年12月23日2011年12月22日X X 大学课程设计任务书题目:齿轮滚刀、插齿刀设计及其加工工艺学生姓名:专业班级:机械081班指导教师:学院:机械工程学院起止时间:2011年12月4日至2011年12月23日2011年12月22日一、课程设计内容及要求:1.齿轮滚刀、插齿刀的设计,包括参数计算、结构设计、刀具加工工艺的设计2.插齿刀零件图(2#图一张)3.滚刀零件图(2#图一张)4.插齿刀、滚刀加工工艺5.课程设计说明书:应阐述整个课程设计内容,要突出重点和特色,图文并茂,文字通畅。

应有目录、摘要及关键词、正文、参考文献等内容,字数一般不少于6000字。

二、主要参考资料有关复杂刀具参数计算及结构设计、机械制造工艺与设备的手册与图册。

三、课程设计进度安排指导教师(签名):时间:教研室主任(签名):时间:院 长(签名): 时间:专业课程设计刀具方向第四组任 务 书(1)设计公称分圆φ125的外啮合A 级碗形直齿插齿刀,前角γ=5°,齿顶后角e α=6°,齿数g z =21,齿顶高系数eg f =,g ξ=0。

(2)编制该刀具加工工艺题目2:齿轮滚刀的设计(1)设计AA级Ⅰ型单头右旋齿轮滚刀,D=200,前角egγ=0°,顶刃后角α=10°~12°,侧eα不小于刃后角c3°,有第二铲背量λK2,滚刀螺旋角f≤5°。

(2)编制该刀具加工工艺。

目录一、齿轮滚刀部分 (5)设计原理 (5)结构设计 (6)参数计算 (6)工艺设计 (9)二、插齿刀部分 (12)2.1 设计原理 (12)2.2 结构设计 (14)2.3 参数计算 (15)2.4 工艺设计 (18)三、设计总结 (20)3.1 设计心得............................................................20 3.2 设计资料补充 (21)主要参考文献 (33)一、齿轮滚刀部分设计原理齿轮滚刀是加工直齿和斜齿圆柱齿轮最常用的刀具之一。

插齿刀参数设计计算

0.08

32.8756437 输入剃齿时要求的切深量

0

37.4170691 REG1值

61.466 如果REG1小于REG时插齿时会产生根切.

58.45 REG 值

60.379 产生上述情况时可适当增大最小曲率半径或减少插齿刀齿数.

#NUM! 输入插齿刀側后角 EPS

3.000 直齿插齿刀側后角一般为2至3度,斜齿插齿刀侧后角为3至4度.

插齿刀凸面基圆DOG1 插齿刀凹面基圆DOG2 插齿刀凸面齿形角ALPS1G 插齿刀凹面齿形角ALPS2G 插刀凸面基圆螺旋角 BETAG1

齿轮及插刀参数

齿轮及插刀参数名称

齿轮及插刀参数

插刀设计说明

13-52-077-054 E 插齿刀编号

22-D000

输入预定插齿刀分圆直径

2.33161216 插齿刀法向模数

31.626 22.685 547.5495

ROGML DEGJ1 DEG1 AS CLE1 SFSG1 EPSJ DLSFSG

18.416 117.885 120.757

25.357 1.4361 0.9104

3.283 2.061

2020/3/19

Page 2

-0.0121

23.61402249 插刀凸角测量长增量变 AA

Page 1

0.6

35.61080072 插刀计算凸角值AB

0.023

1151033652.xls 插刀凹面基圆螺旋角 BETAG2 插齿刀根径齿厚SISG 插齿刀齿根间宽SIGG

29.63353494 凸角测量长DEIRO 5.660 有效齿形测量长ROG 2.121 插刀导程 CDDC

2.5

3.705 插齿刀测量齿规厚SX

内齿轮传动计算及插齿刀验算

内齿轮传动计算及插齿刀验算 编号:15 (平行轴角变位内啮合圆柱齿轮传动)产品型号:订 货 号:10026零件件号:外齿轮30201内齿轮30202计算人 :计算日期:注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

项目外齿轮内齿轮几何参数:螺旋方向左 旋左 旋齿数Z1936法向模数m n3毫米法向压力角αn20度000度有效齿宽b30毫米齿顶高系数ha*1齿顶倒棱系数hd*0顶隙系数c*0.25全齿高系数x t* 2.25标准中心距a025.5毫米中心距a26毫米中心距变动系数y t0.1667径向变位系数x0.80.9782法向变位系数x n0.80.9782分度圆直径d57毫米108毫米基圆直径 d b53.562毫米101.487毫米顶圆直径 d a66.875毫米107.8毫米66.884毫米107.8毫米根圆直径 d f54.3毫米120.375毫米54.3毫米120.384毫米齿顶高h a 4.938毫米0.1毫米4.942毫米0.1毫米齿根高h f 1.35毫米 6.188毫米1.35毫米 6.192毫米全齿高h t 6.288毫米6.292毫米弧齿厚S t 6.459毫米 2.576毫米测量尺寸:公法线长度W k33.437毫米52.23毫米卡跨齿数k46W k 是否可以测量可以测量可以测量法向弦齿厚S n 5.704毫米法向弦齿高H n 3.9毫米3.904毫米固定弦齿厚Sc n 6.446毫米 2.576毫米固定弦齿高Hc n 5.12毫米0.099毫米5.125毫米0.099毫米圆棒(球)直径dp7毫米5毫米圆棒(球)跨距M72.555毫米106.755毫米测量圆直径 d M61.8毫米113.87毫米渐开线展开长度:起测展开长度ga A8.084毫米30.111毫米8.084毫米30.118毫米起测圆半径r 起27.975毫米59.005毫米27.975毫米59.009毫米终测展开长度ga B20.021毫米18.175毫米20.028毫米18.175毫米终测圆半径r 终33.438毫米53.9毫米33.442毫米53.9毫米起测展开角φa A17.29555度33.99956度17.29555度34.00752度终测展开角φa B42.83297度20.52148度42.84805度20.52148度中凸点范围φ凸A25.80802度29.50687度25.81305度29.51217度φ凸B34.3205度25.01417度34.33055度25.01683度公差值:(按 GB10095—88 渐开线圆柱齿轮 精度)精度等级Ⅰ:7Ⅱ:7Ⅲ:7齿厚极限偏差代码上偏差F G下偏差K J 齿厚上偏差Ess-0.056毫米-0.084毫米齿厚下偏差Esi-0.168毫米-0.14毫米齿厚公差Ts0.112毫米0.056毫米最小法向侧隙jn min0.14毫米最大法向侧隙jn max0.308毫米公法线平均长度上偏差Ews-0.053毫米0.14毫米公法线平均长度下偏差Ewi-0.158毫米0.084毫米公法线平均长度公差Ew0.105毫米0.056毫米圆棒(球)跨距上偏差Ems-0.09毫米0.314毫米圆棒(球)跨距下偏差Emi-0.271毫米0.188毫米圆棒(球)跨距公差Em0.181毫米0.126毫米切向综合公差F'i0.056毫米0.074毫米一齿切向综合公差f'i0.015毫米0.015毫米齿圈径向跳动公差Fr0.036毫米0.036毫米公法线长度变动公差Fw0.028毫米0.028毫米齿距累积公差F P0.045毫米0.063毫米齿距极限偏差±f pt0.014毫米0.014毫米基节极限偏差±f pb0.013毫米0.013毫米齿形公差 f f0.011毫米0.011毫米齿向公差Fβ0.011毫米接 触线公差 f b0.011毫米轴向齿距偏差±F px0.011毫米螺旋线波度公差F fβ0.056毫米齿面接触斑点按高度45%按长度60%齿坯公差:孔径尺寸公差IT7GB 1800—79孔径形状公差IT6GB 1800—79顶圆尺寸公差(用作基准)IT8GB 1800—79(不用作基准)IT11, 但不大于0.3毫米图样标注: 外齿轮7F K GB 10095—88 内齿轮7G J GB 10095—88传动质量指标的验算:齿轮1齿轮2齿 顶变尖齿顶未变尖齿顶未变尖齿顶未变尖齿顶未变尖齿廓重叠干涉不发生重叠干涉不发生重叠干涉齿顶非渐开线干涉不发生齿顶非渐开线干涉不发生齿顶非渐开线干涉重合度ε总 1.3481.349齿条形刀具切齿验算:齿轮1齿根过渡曲线干涉不发生干涉根 切不根切常用直齿标准圆盘插齿刀插齿验算:齿轮2插齿刀公称分度圆直径50插齿刀齿数17新插齿刀顶圆直径59.1插齿刀实际顶圆直径59.1前面至基本截面距离 2.9相应的径向变位系数0.102径向切入顶切不产生径向切入顶切范 成 顶 切不发生干涉顶切齿根过渡曲线干涉不发生干涉插齿刀与内齿轮的重合度符合要求其它圆盘插齿刀插齿验算:齿轮2插齿刀齿数17插齿刀螺旋角左 旋0度.分秒插齿刀齿顶高系数 1.25插齿刀顶刃后角6度插齿刀顶圆直径59.1毫米前面至基本截面距离 2.9毫米相应的径向变位系数0.1径向切入顶切不产生径向切入顶切范 成 顶 切不发生干涉顶切齿根过渡曲线干涉不发生干涉插齿刀与内齿轮的重合度符合要求。

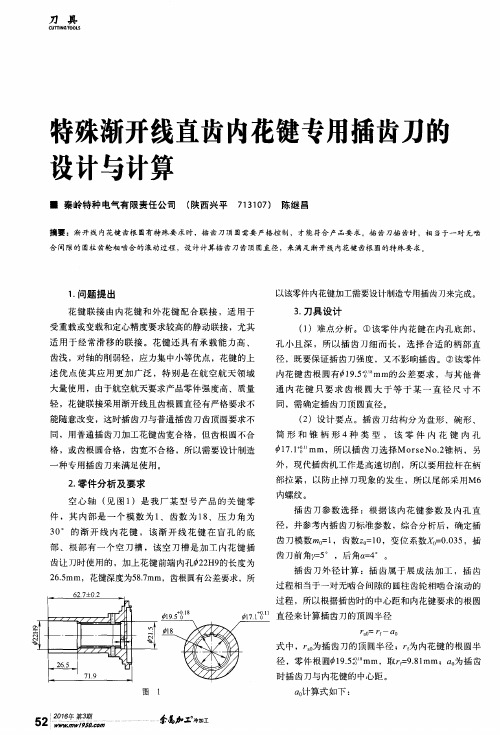

特殊渐开线直齿内花键专用插齿刀的设计与计算

]i

…

…

, , rI。

《 lf I 一

, , , , , I ‘

26 5

71 9

,;

一

图 1

以该零件内花键加工需要设计制造专用插齿刀来完成 。

3.刀 具设 计

(1)难点分析。①该零 件内花键在 内孔底部 , 孔 小 且 深 ,所 以 插 齿 刀 细 而 长 ,选 择 合 适 的 柄 部 直 径 ,既要保证插齿刀强度 ,又不影响插齿。②该零件 内 花 键 齿 根 圆有 19.5+0 mm的 公差 要 求 ,与 其 他 普 通 内 花 键 只 要 求 齿 根 圆 大 于 等 于 某 一 直 径 尺 寸 不 同 ,需 确 定 插 齿 刀顶 圆直 径 。

2.零 件分 析及 要 求 空心 轴 (见 图1)是我 厂某 型号产 品的关键 零 件 ,其 内部 是一个 模数 为1、齿数 为 1 8、压力 角为 30。 的渐开 线 内花 键 ,该 渐 开线 花 键在 盲 孔的 底 部 、根部 有一个空 刀槽 ,该空 刀槽是加 工 内花 键插 齿让 刀时使用的 ,加上花键前端 内 ̄L ̄22H9的长度为

计 算 过 程为

2 ( 一 o) ·tana

Z — Z O

in懈0 —西j +j“v3。。 -048 699

查 渐 开 线 函数a。=29。6 ,则有

1 . (】8 — 10) cos30 ̄

, 、

刀 具

CUTTlN6TOOLS

特殊渐开线直齿内花键专用插齿刀的 设计与计算

一 秦岭特种 电气有 限责任公 司 (陕西 兴平 71 31O7) 陈继 昌

外插齿刀设计可行性的快速判别与计算

外插齿刀设计可行性的快速判别与计算1 引言系数的选取是设计外插齿刀的关键步骤。

选取变位系数时需要考虑插齿刀齿顶变尖、齿轮副啮合时的过渡曲线干涉、切齿时的齿轮根切与顶切等限制条件。

传统的插齿刀设计方法的一个主要缺点是最大、最小变位系数的确定需经过多次反复试算,计算繁琐,设计效率低,在试算过程中无法确定插齿刀的可重磨厚度,因此难以判别插齿刀设计的可行性。

为此,本文利用变位系数选择的限制区域并结合AutoCAD 设计软件,提出一种可对插齿刀设计的可行性进行快速判别与计算的方法。

2 基本原理当给定插齿刀齿数后,在由啮合中心距a10与插齿刀齿顶圆半径ra0组成的a100ra0直角坐标系中,分别根据被切齿轮的顶切、根切、过渡曲线干涉和插齿刀齿顶变尖等限制条件作出曲线,构成变位系数选择的限制区域。

根据插齿刀齿顶圆半径计算公式作出插齿刀齿顶圆半径计算曲线,该曲线与限制区域边界的两交点坐标即为插齿加工时许用的最小啮合中心距[a10]min 和最大啮合中心距[a10]max 、插齿刀最小齿顶圆半径[ra0]min 和最大齿顶圆半径[ra0]max 。

通过式(1)、式(2)即可较简便地求出插齿刀许用的最小、最大变位系数[X0]min 、[X0]max 和插齿刀的实际可重磨厚度B :ra0= m(Z0/2+h*a0+X0)(1)式中:m ——被切齿轮(插齿刀)模数Z0——插齿刀的齿数(设计时预先给定)h*a0——插齿刀齿顶高系数 X0——插齿刀变位系数B=m([X 0]max -[X 0]min ) tan αe(2)式中αe ——插齿刀齿顶后角3 插齿刀变位系数限制区域的确定无侧隙啮合方程插齿刀与被切齿轮间的无侧隙啮合方程为inv α102(X 0+ X 1)tan α+inv α(Z 0+Z 1)(3)α10m(Z 1+Z 0) cos α 2cos α10(4)式中: 10——插齿刀与被切齿轮间的啮合角 ——被切齿轮(插齿刀)分圆处压力角 Z1——被切齿轮齿数 X1——被切齿轮变位系数被切齿轮顶切限制曲线的确定为保证插齿加工时被切齿轮不产生顶切,应满足下式: a10sin 10-(ra12-rb12)½≥0经整理后,可得不产生顶切的极限条件为m(Z1+Z0)cos2(5)式中:a10min ——插齿时被切齿轮不产生顶切的最小啮合中心距 ra1——被切齿轮齿顶圆半径 rb1——被切齿轮基圆半径将a10min 代入式(3)、(4),即可计算出被切齿轮不产生顶切时插齿刀的最小变位系数X0min 。

插齿刀切削刃数值的分析与计算

插齿刀切削刃数值的分析与计算1.高精度的机械加工表面与形成表面的方法相关零件表面的解析描述不是通用的,所以必须根据具体情况采用专门的解析模型。

对于非圆曲线轮廓零件,要根据零配件图上已列出坐标给出轮廓,这就要求用数值的方法来表示零件形状,在用刃口刀具连续切削时采用表面离散概念的方法,在数值计算方面已表现出很大的优越性。

为了从离散表面的概念过渡到连续的概念,样条函数表面数值模拟是有效的方法。

其表面应当是用参数样条描述的两族等值线,即曲面上一条剖线的等距线,按弦的总长度完成参数化。

应用轴向截面、端截面和法向截面族以及绕零件轴母线旋转时得到的截面族,每个族等值线都可由刀具中心轨迹形成,建立参数样条必需的结点,分布在所谓形成线上。

形成线是采用任何两截面族的交线,在这种情况下,在解逆向形成问题时,形成线得到的接点将同时属于两族的等值线,这样实质上简化了参数样条函数的建立。

在使用端面和轴向截面组合时,形成线仍是通过垂直于零件轴线的直线。

端截面与样条描述的旋转面截面结合提供了圆周形式的形成线。

应用轴向截面和旋转面的截面组合得到与旋转母面生命的形成线;在使用法向截面与旋转表面截面结合时,一般情况下仍是使用参数样条函数描述的曲线。

上述截面结合还可以互相补充,例如,在加工零件个别形式时合理使用两个旋转面、轴向截面与螺旋面结合等等。

每个结点可作为点L极限位置对待,它是由形成线和截面线相交形成的。

截面线为截面族一个面的刀具母截线。

截面线是用许多点建立的样条数值的方法来确定的。

在研究刀具母面一个族的等值线与零件截面相交等时计算这些点坐标,问题的解决应用两个坐标系统:刚性与刀具联系的坐标系统和刚性地与零件系的坐标系统。

零件截面的表面采用相应族的轴向截面、端面或法向面。

在坐标系统中这个平面很方便提供点的坐标。

2.刀具数值模拟刀具工作面数值模拟仅借用参数样条函数描述的两族等值线来进行。

应用一系列轴向、端部或法向截面以及在绕刀具轴线旋转时得到的截面,就可以得到行等值线。

硬质合金插齿刀设计及有限元分析 毕业设计

编号本科生毕业设计硬质合金插齿刀设计及有限元分析The Design and FEA Of Carbide Cutter学生姓名专业学号指导教师学院二〇一一年六月摘要传统插齿刀的前刀面为锥面或平面,而采用硬质合金材料的插齿刀存在构形精度和抗崩刃能力之间相互制约的弊端。

在加工一定数量的工件后,插齿刀会出现微崩刃和侧刃顶部的急剧磨损现象。

因此,有必要分析插齿加工时插齿刀的应力、应变以及危险点的分布。

本文根据插齿刀的构形方法,在CATIA环境下建立插齿刀参数化实体模型,重点完成了对复杂曲面的建模。

并将实体模型导入CATIA有限元分析模块对侧刃进行插齿主切削力静态分析。

从而得知插齿切削力对硬齿面硬质合金插齿刀的磨损和崩刃影响较小,在主切削力作用下刀尖部位为危险点,齿根部位为次危险点。

分析结果为继续研究硬质合金插齿刀奠定了理论基础。

同时,为了加工应用,利用AutoCAD软件绘制了二维工程图纸。

关键词:硬质合金插齿刀 CATIA实体建模有限元分析AbstractThe traditional shaper cutter’s rake face is taper surface or flat. The use of carbide material leads a drawback that the shaper cutter’s configuration accuracy and ability of anti-chipping restricts each other. After machined a certain number of jobs, micro chipping will appears and the top of side edge will wear rapidly. Therefore, it is necessary to analyze the distribution of shaper cutter’s stress, strain and dangerous point.This article according to the shaper cutter’s configurati on method, established its parametric solid models in the CATIA environment, focus on the completion of the modeling of complex surface. And import solid models into CATIA finite element analysis module for the static analysis of the main cutting force. At last we got the result that the main cutting force has little effect on carbide shaper cutter’s wear and chipping. Under the action of main cutting force the corner is dangerous point, the tooth roots part is the minor dangerous point. The analysis results laid a theoretical foundation of further study of carbide shaper cutter. Meanwhile, for practical application, used AutoCAD software to draw two-dimensional engineering drawings.Keywords: Carbide material; Shaper cutter; CATIA solid modeling; Finite element analysis目录摘要 (1)Abstract (2)目录 (3)第1章绪论 (1)1.1 硬齿面插齿技术概述 (1)1.1.1 插齿技术在齿轮加工中的地位 (1)1.1.2 硬齿面插齿技术的国内外发展现状 (1)1.2 插齿刀技术的发展 (3)1.2.1 涂层技术的开发应用 (3)1.3插齿刀变位系数的限制因素 (3)1.3.1内插齿刀的最大变位系数(X0)max的限制因素 (4)1.3.2内插齿刀的最小变位系数(X0)min 的限制因素 (4)1.4 本课题研究的主要内容 (4)第2章硬质合金插齿刀的建模 (6)2.1 硬质面插齿刀的构形理论 (6)2.2 插齿刀的具体设计参数 (6)第3章 CATIA环境下的插齿刀实体建模 (16)3.1 CATIA软件简介 (16)3.2 曲面造型技术 (17)3.3 凸曲面插齿刀实体建模 (18)3.4 插齿刀实体造型的作用 (23)第4章插齿刀有限元分析 (24)4.1 关于有限元分析法的有关问题 (24)4.2 有限元分析原理及步骤 (26)4.3 插齿刀有限元具体分析过程 (28)4.4 刀齿插齿主切削力受载分析 (32)4.4 总结 (36)结论 (37)参考文献 (38)致谢 (39)第1章绪论1.1硬齿面插齿技术概述随着机械工业的发展,硬齿面齿轮的应用越来越广泛。

改制非标准插齿刀的计算

2 .参数计算

已知 内齿 轮 参 数 m =5 =4 、d=2 。 。= 、 6 0、 0 74 =1 i,齿根 圆直径 为 25 m;标准插 齿刀 . 5 、h ml l 4m

,

根据公式 r :m 丁 + ‘o+ Z

。

) 得 a音一 一 , h= X ; o

求得 二= . 1 r 0 8 56 m。 a 综合以上计算结果 ,最 后改制 刀具参 数为 :、 三= .5 m的标准插齿 刀进 行改制 ,以满 足

加工要求 。

实际测 量 D:

8.m ,由公 式 求 83 m

得 d= 87 6 m。 8.8m

1 .改制 刀具 原理

插削 内齿轮时,插齿刀相 当于小齿轮 ,工件相 当于 内齿轮 ,两者为内啮合 ,符合 内齿轮啮合原理 。我们 可

圆直径 d ,我们可 以先测 出 D值 ,再根 据公式 d Dx =

se——讨 解 ,如 e 求 W 女 附 ( 件, U

图所 示 。

25 m的内齿轮。用标 准插齿刀加工不能满足其技术要 4m 求 ,需要定制非标准 刀具 ,但定制刀具周期 长 ,影 响生 产进度,延误交货时间,所以我们决定将 m: 、z 5 5 :1 、

查表数值 , k 4 6 83 m。 = .3 r a

得 出 : = .2 ‰ 0 1。

计算标 准插齿 刀插 削内齿轮 的啮合 角 O , na / iv 。= 。

二

01 一 0

中心 距 。 : 。

8 . 2 mm。 032

,得

口 信 息

提

示

本 刊 欢迎 广 大 读 者 对 已刊 登 文 章 提 出 新 方 法和 自 己 的观 点 ,促 进 行 业 人 士 之 间 的 交 流 , 同 时对 本 刊质 量 也 是 一 个提 升 , 欢迎 踊 跃 投 稿 !

插齿刀订货参数表

插齿刀订货参数表

顾客信息公司名称联系人公司地址联系方式

工件参数

产品图号工件类型□内齿□外齿

□模数m n□径节DP 插齿齿厚成品齿厚齿数Z □跨棒距M

法向压力角αn 量棒直径dk

螺旋角β□公法线长度W

旋向L/R 跨齿数k

齿顶圆直径da

齿根圆直径df 导轨导程P

变位系数X 齿面宽度b

渐开线终止圆EAP 精度标准

渐开线起始圆SAP 材料

齿根圆弧半径R 硬度HB: HRC:

齿廓形状

□标准渐开线

□齿顶倒角

Sz= hz=

齿顶倒角

示意图:

□非渐开线

(附轮廓齿形图)

□齿顶全切

齿顶圆弧半径r=

配对齿轮齿数齿厚参数齿顶圆直径中心距

插齿刀参数插刀类型□精插□剃前□磨前

加标内容

插刀结构

□盘形□碗形□锥柄□筒形

安装孔径D=

公称直径d=

键槽:键宽:键深:

锥度:□1#□2#□3#□4#

螺纹孔:□M6 □M8 □M10

总长:

安装孔径

D=

精度材料涂层

切削条件

□干切□湿切

机床型号切削速度圆周进给径向进给切削次数

备注

特殊结构附图:。

碗形插齿刀的参数

碗形插齿刀的参数

碗形插齿刀是一种切削刀具,主要用于齿轮加工。

其参数主要包括以下几个方面:

1.规格:碗形插齿刀的规格通常以模数(M)和外径(Φ)来表示。

例如,M0.5/M0.6模数,外径Φ50。

2.压力角:压力角是刀具切削刃与工件表面之间的夹角,通常以度数表示。

例如,压力角20°。

3.公称分度圆直径:这是插齿刀的一个重要参数,表示刀具在设计和制造时的基准直径。

例如,公

称分度圆直径50mm。

4.直径范围:碗形插齿刀的直径通常在一定范围内,例如直径d 40-d240。

5.精度:插齿刀的精度通常按照国家标准进行规定,例如精度符合gb/t6082-2001标准。

6.供货状态:插齿刀的供货状态可能包括镀钛和不镀钛两种。

以上参数在实际应用中可能会有所不同,具体取决于刀具的制造商和应用领域。

在选择和使用碗形插齿刀时,建议根据具体的加工需求和机床条件来选择合适的参数。

插齿机参数选择及程序编制【范本模板】

插齿机机床参数的选择主要取决于二方面机床本身刚度:决定了切削力及切削功率的大小刀具强度:决定切削速度的大小1. 切削速度切削速度按刀具强度初步确定以后(假设选为v=20m/min),根据工件的齿宽确定冲程次数.如果齿宽B 为10,则冲程长度为l=1.2B=12mm;冲程数n0=1000v/2l n0=1000X20/2/12=833次/分2. 圆周进给量圆周进给量的大小取决于机床的刚度,即切削力的限制,最大圆周进给量按下式计算: fcmax=211.0max 609.0mz F z max Z F :机床最大切削力;m :工件模数;Z:工件齿数 在最大圆周进给范围内可参照下表选择圆周进给量径向进给量fr 一般按0.1-0.3fc 选择3. 机床传动功率的校核公式 P=4106x Fv 如果超过机床传动功率则需要重新指定切削速度,并计算冲程数 关键参数:v 、fc 、fr ;衍生参数:l 、n04。

根据零件表面粗糙度的要求及全齿深的大小选择走刀次数,并按照以上方法选择切削参数Y5132A 插齿机程序的编制程序编制的核心为指定各个轴的最终位置;X :刀具径向进给值,编程时输入负值B:刀具旋转轴,编程时输入角度C :工件(工作台)旋转轴,编程时输入角度F :进给,编程时输入合成速度首先要明确插齿机是按照两个渐开线齿轮做无侧隙啮合的原理工作 因此工刀刀工=Z Z n n 当选择径向进给与圆周进给同时进行的插削方式时,为了保证工件360度圆周插削效果相同,当径向进给完成后,需要保持最少一个360度圆周的圆周进给,因此各轴的最终位置按如下原则计算 首先:按照径向切入深度与fr 及冲程数决定工件旋转角度 工工ω=φ*0frn h 3600x z m f n r 工工工π=ω 度/分 其次:确定刀具旋转角度刀工ω=φ*0frn h 3600x z m f n r 刀刀工π=ω度/分 当工件(工作台)转动一周360度时,刀具转动的角度为 刀工工=φz z x 360 最后确定回程时工作台转的度数与刀具转的度数,仍然按上式计算 编程示例:NXX G91 G01 X-10 B 270 C145 F170NXX G91 G01 B680 C360 F170NXX G91 G01 X10 B18 C34 F170NXX G90 G00 X0X—10 为径向切入深度B270为径向进给结束时刀具旋转角度C145为径向进给结束时工件旋转角度F170为合成速度B680为工件旋转C360后刀具旋转角度X10 为让刀距离B18为让刀时刀具旋转角度C34为让刀时工件旋转角度举例:机床:最大切削力700kgf,传动功率:4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

啮合起始圆直径 DHA 剃齿起始圆直径流 DHW 起测角 剃齿超越值计算值 确认剃齿超越值 DL1

注: 参数表中带黑体字并在字底部有横线的参数为输入参数.

齿轮及插刀参数 13-52-077-054 E 2.33161216 20 23.9871894 23 0.068295492 35.1166400 左 65.560 59.898 32.7211863 71.32 19.3569 32.8756437 37.4170691 58.45 #NUM! 32.0867648 2.880 6.435 76.962 31 94.28 23.9873024 61.491 6.9411 61.486 61.105 13.279 1.05173982853 0.900 3.726 3.684 3.705 齿轮及插刀参数名称 插齿刀编号 插齿刀法向模数 插齿刀法向压力角 插齿刀端面压力角 插齿刀齿数 插齿刀奇偶系数 插齿刀螺旋角 插齿刀旋向 插齿刀分圆直径 插齿刀基圆直径 插齿刀基圆螺旋角 插齿刀最小曲率半径 剃齿留剃量 DEITA 输入剃齿时要求的切深量 REG1值 REG 值 输入插齿刀側后角 EPS 输入插齿刀有效使用厚 LG 插齿刀外径 DEG 插齿刀齿顶厚系数 DETSEG 插齿刀齿顶厚允许最小值SEG1 插齿刀齿顶厚SEG 插齿刀齿顶后角 ALPHJ 输入插齿刀前角 GAMMA 新插刀啮合角 ALPS2 新插齿刀插齿时中心距A2 旧插刀啮合角 ALPS1 旧插齿刀插齿时中心距A11 插齿刀法向齿厚SFNG 输入齿高系数DETH 计算插齿刀齿顶高HXJ 插齿刀齿全高HG 输入测量齿规高预定值HC 插齿刀测量齿规厚SX 插齿刀测量齿规高HX 插齿刀根径计算值DIG 确认插齿刀根径值 DIG1 剃齿起始圆沉割量 ABHW 啮合起始圆沉割量 ABHA 插刀凸角测量长增量变 AA 插刀计算凸角值AB 凸角测量长DEIRO 有效齿形测量长ROG 插刀导程 CDDC 齿轮及插刀参数 22-D000 2.33161216 20 23.9871894 43 0.036530147 35.1166400 右 122.569 111.984 32.72118628 6.000 0.08 0 61.466 60.379 3.000 12 126.487 0.3 0.699 0.917 13.42837451 8.00 21.65772283 92.469 16.43871348 89.604 2.430 0.3 1.987 7.290 2.5 2.798 2.541 111.907 111.984 0.0320 -0.0121 0.6 0.023 31.626 22.685 547.5495 插刀设计说明 输入预定插齿刀分圆直径 125 计算插齿刀齿数(输入插齿刀齿数不能与齿轮齿数有公约数) 43.85284897

插齿刀最小曲率半径取值范围在3至25之间.

如果REG1小于REG时插齿时会产生根切. 产生上述情况时可适当增大最小曲率半径或减少插齿刀齿数. 直齿插齿刀側后角一般为2至3度,斜齿插齿刀侧后角为3至4度.

插齿刀齿顶厚系数模数1~1.5为0.4,模数1.75~3为0.31,模数3以上为0.25. 当插齿刀齿顶变尖时可适当减少有效使用长.减少最小曲率半径,或增大 插齿刀齿数. 插齿刀前角范围在5~10度

Page 2

110.760 112.306 25.35789158 23.61402249 35.61080072 29.63353494 5.660 2.121

Page 1

224240016.xls

2014-7-12

ROGML DEGJ1 DEG1 AS CLE1 SFSG1 EPSJ DLSFSG

18.416 117.885 120.757 25.357 1.4361 0.9104 3.283 2.061

分圆弧齿厚(最大) 分圆弧齿厚(最小) 分圆弧齿厚(平均)

当插齿刀计算的根径小于基圆时将根径等于基圆值

插齿刀凸面基圆DOG1 插齿刀凹面基圆DOG2

插齿刀凸面齿形角ALPS1G 插齿刀凹面齿形角ALPS2G 插刀凸面基圆螺旋角 BETAG1 插刀凹面基圆螺旋角 BETAG2 插齿刀根径齿厚SISG 插齿刀齿根间宽SIGG