铜管管件加工工艺标准1

铜管加工和焊接工艺标准规范标准

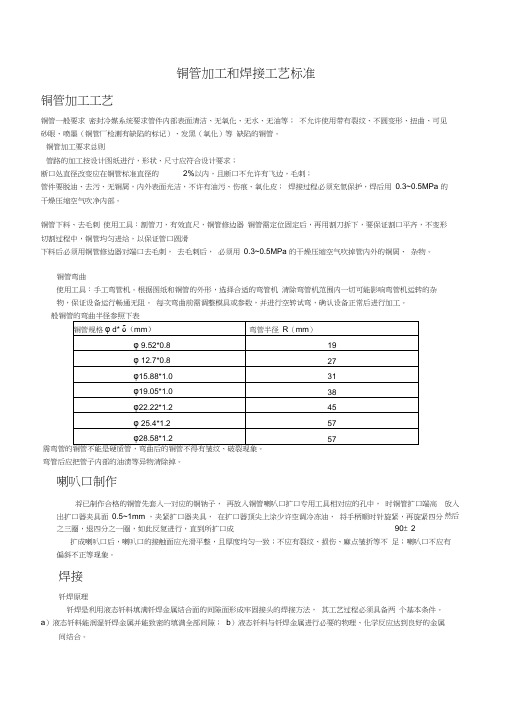

铜管加工和焊接工艺标准铜管加工工艺铜管一般要求 密封冷媒系统要求管件内部表面清洁、无氧化、无水、无油等; 不允许使用带有裂纹、不圆变形、扭曲、可见砂眼、喷墨(铜管厂检测有缺陷的标记)、发黑(氧化)等 缺陷的铜管。

铜管加工要求总则管路的加工按设计图纸进行,形状、尺寸应符合设计要求; 断口处直径改变应在铜管标准直径的2%以内,且断口不允许有飞边,毛刺;管件要脱油、去污、无铜屑,内外表面光洁,不许有油污、伤痕、氧化皮; 焊接过程必须充氮保护,焊后用 0.3~0.5MPa 的干燥压缩空气吹净内部。

铜管下料、去毛刺 使用工具:割管刀,有效直尺,铜管修边器 铜管需定位固定后,再用割刀拆下,要保证割口平齐,不变形 切割过程中,铜管均匀进给,以保证管口圆滑下料后必须用铜管修边器对端口去毛刺, 去毛刺后, 必须用 0.3~0.5MPa 的干燥压缩空气吹掉管内外的铜屑、 杂物。

铜管弯曲使用工具:手工弯管机。

根据图纸和铜管的外形,选择合适的弯管机 清除弯管机范围内一切可能影响弯管机运转的杂物,保证设备运行畅通无阻。

每次弯曲前需调整模具或参数,并进行空转试弯,确认设备正常后进行加工。

弯管后应把管子内部的油渍等异物清除掉。

喇叭口制作将已制作合格的铜管先套入一对应的铜钠子, 再放入铜管喇叭口扩口专用工具相对应的孔中, 时铜管扩口端高出扩口器夹具面 0.5~1mm ,夹紧扩口器夹具, 在扩口器顶尖上涂少许空调冷冻油, 将手柄顺时针旋紧,再旋紧四分之三圈,退四分之一圈,如此反复进行,直到所扩口成 90± 2扩成喇叭口后,喇叭口的接触面应光滑平整,且厚度均匀一致;不应有裂纹、损伤、麻点皱折等不 足;喇叭口不应有偏斜不正等现象。

焊接钎焊原理钎焊是利用液态钎料填满钎焊金属结合面的间隙面形成牢固接头的焊接方法, 其工艺过程必须具备两 个基本条件。

a )液态钎料能润湿钎焊金属并能致密的填满全部间隙;b )液态钎料与钎焊金属进行必要的物理、化学反应达到良好的金属间结合。

铜管及管件标准有哪些呢?

铜管及管件标准有哪些呢?目前国内常用的铜管及管件标准主要有美国标准、欧洲标准及中国国家标准三类:1.美国标准ASTMB88-1996铜管及管件标准有哪些呢?该标准最新修订于1996年,与旧标准相比基本无改动,规定了1/4"~12"铜管的规格、尺寸及偏差、压力、质量检验方法等条款。

其中“K”型为适用地下管线及高压高温或有其它更高要求用途的铜管;“L”型为适用非地下管线,但压力较高用途的铜管;“M”型属地表经济实用型铜管,适用于一般性供水及供暖管道(此标准在国内采用较多);“DWV”型为无压力排水用途(目前在国内尚无使用)。

与之相配套的铜管件标准为ASME/ANSI?B16,规定了自1/4"~12"管件的材质、规格尺寸及偏差等检验方法。

2.欧洲标准EN1057-1996现行欧洲标准取替了原英国标准BS2871-1971,其内容基本与原标准相同,检验条款等同与美国标准,但口径范围小于美国标准。

其中“Y”系列(自6mm~108mm)用于地下管线及一般用途;“X”系列(自6mm~267mm)为经济实用型,在国内及香港地区被广泛采用。

铜管及管件标准有哪些呢?与之相配套的管件标准为EN12543.中国标准?GB/T18033-2000(取代原标准GB1527-87)现行的国标与原国标有很大差别,新的标准基本参照欧美标准,并规定了DN15~200mm 壁厚分为A、B、C三种型号的铜管。

其中A型管为厚壁型,适用较高用途;B型管适用于一般用途;C型管为薄壁铜管,基本等同EN1057-X。

外径偏差分为普通级及较高精度级,但都低于国外标准。

目前国内只有极少厂家生产的小口径铜管外径偏差能符合新标准要求。

新国标的其它技术指标基本等同与国外标准,但目前仍没有国内厂家能严格执行这一标准生产铜水管。

铜管及管件标准有哪些呢?与之相配套的管件方面,目前国内最新制定的标准为GB/T11618-1999。

铜管管件加工工艺标准1

铜管管件加工工艺标准1 范围本标准适用于公司所生产的产品中的铜管管件加工。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

2.1 GB/T 1531-2009 铜及铜合金毛细管2.2 GB/T 1527-2006 铜及铜合金拉制管2.3 QB/T 1109-1991 不锈钢、铜管路连接件。

4 铜管一般要求4.1 密封冷媒系统要求管件内部表面清洁、无氧化、无水、无油等;4.2 不允许使用带有裂纹、不圆变形、扭曲、可见砂眼、喷墨(铜管厂检测有缺陷的标记)、发黑(氧化)等缺陷的铜管。

5 铜管加工要求总则5.1 管路的加工按设计图纸进行,形状、尺寸应符合设计要求;5.2 断口处直径改变应在铜管标准直径的2%以内,且断口不允许有飞边,毛刺;5.3 管件要脱油、去污、无铜屑,内外表面光洁,不许有油污、伤痕、氧化皮;5.4 焊接过程必须充氮保护,焊后用2.8~3.0MPa的干燥压缩空气吹净内部。

6 铜管下料、去毛刺6.1 设备及操作要求6.1.1 使用工具:割管刀,有效直尺,定位块根据图纸要求的尺寸和管径,用直量取相应的长度,放置定位块6.1.2 铜管需定位固定后,再用割刀拆下,要保证割口平齐,不变形6.1.3 操作中,不允许戴手套,但去毛刺可以戴手套操作,防止毛线进入铜管。

6.1.4 切割过程中,铜管均匀进给,以保证管口圆滑。

6.1.5 当管径小于(等于)Φ12mm,可多根(不多于10根)一起下料;当管径大于Φ12mm,或长度小于60mm的铜管必须单独进行下料。

6.1.6 下料后必须对端口去毛刺,去毛刺采用铁丝砂轮机,应根据不同管径调整变频器的大小以控制机转速。

具体可见下表1。

表16.1.7 去毛刺后,必须用2.8~3.0MPa的干燥压缩空气吹掉管内外的铜屑、杂物。

铜管工艺流程 (文字)

铜管工艺流程4.3.9 铜管工艺流程1.铜管安装应符合下列要求:(1) 管道切割可采用手动或机械切割,不得采用氧气—乙炔火焰切割,切割时,应防止操作不当使管子变形,管子切口的端面应与管子轴线垂直,切口处的毛刺等应清理干净。

(2) 管道坡口加工应采用锉刀或坡口机,不得采用氧气—乙炔火焰切割加工。

夹持铜管用的台虎钳钳口两侧应垫以木板衬垫。

2.预制管道时应测量正确的实际管道长度在地面预制后,再进行安装。

有条件的应尽量用铜管直接弯制的弯头。

多根管道平行时,弯曲部位应一致,使管道整齐美观。

3.管道煨弯不宜热煨、一般外径在108mm以下采用压制弯头或焊接弯头。

铜弯管的直边长度应不小于管外径,且不小于30mm。

弯管的加工还应根据管道的材质、管径和设计等条件来决定。

4.采用铜管加工补偿器时,应先将补偿器预制成形后再进行安装。

采用定型产品套筒式或波纹管式补偿器时,也宜将其与相邻管子预制成管段后再进行安装,特别是选用不锈钢等异种材料需与铜管钎焊连接的补偿器时,一般应将补偿器与铜管先预制成管段后,再进行安装。

更多知识可关注微信号:AZPT991敷设管道所需的支吊架,应按施工图标明的形式和数量进行加工预制。

5.铜管机械连接、焊接连接应符合下列要求:(1) 铜管钎焊连接前应先确认管材、管件的规格尺寸是否满足连接要求。

依据图纸现场实测配管长度,下料应正确。

(2) 钎焊强度小,一般焊口采用搭接形式。

搭接长度为管壁厚度的6~8倍,管道的外径D 小于等于28mm时,搭接长度为(1.2~1.5)D(mm)。

(3) 焊接前应对铜管外壁和管件内壁用细砂纸,钢毛刷或含其他磨料的布砂纸擦磨,清除表面氧化物。

(4) 焊接过程中,焊嘴应根据管径大小选用得当,焊接处及焊条应加热均匀。

不得出现过热现象,焊料渗满焊缝后应立即停止加热,并保持静止。

自然冷却。

(5) 铜管与铜合金管件或铜合金管件与铜合金管件间焊接时,应在铜合金管件焊接处使用助焊剂,并在焊接完后,清除管道外壁的残余熔剂。

紫铜黄铜管道安装施工工艺标准1—18紫铜黄铜管道

紫铜黄铜管道安装施工工艺标准1—18紫铜黄铜管道1 范围本工艺标准适用于工作压力为4MPa 下列、温度为250~-196℃的紫铜管道与工作压力为22MPa 下列、温度为120~-158℃的黄铜管道的安装工程。

2 施工准备2.1 常用材料:2.1.1 管材:常用的有紫铜管(工业纯铜)及黄铜管(铜锌合金)按制造方法的不一致分为拉制管、轧制管与挤制管,通常中、低压管道使用拉制管。

紫铜管常用材料的牌号为:T2、T3、T4、TUP(脱氧铜);分为软质与硬质两种。

黄铜管常用的材料牌号为:H62、H68、H85、HP659-1,分为软质、半硬质与硬质三种。

2.1.2 铜合金。

为了改善黄铜的性能,在合金中添加锡、锰。

铅、锌、磷等元素就成为特殊黄铜。

添加元素的作用简述如下:2.1.2.1 加锡能提高黄铜的强度,并能显著提高其对海水的耐蚀性能,故锡黄铜又称“海军黄铜”;2.1.2.2 加锰能显著提高合金工艺性能、强度与耐腐蚀性;2.1.2.3 加铅改善了切削加工性能与耐腐蚀能,但塑性稍有降低;2.1.2.4 加锌能够提高合金的机械性能与流淌性能;.2.1.2.5 加磷能提高合金的韧性、硬度、耐磨性与流淌性。

2.1.3 铜管的应用。

紫铜管与黄铜管大多数用在制造换热设备上;也常用在深冷装置与化工管道上,仪表的测压管线或者传送有压液体管线方面也常使用。

当温度大于250℃时,不宜在压力下使用。

挤制铝青铜管用QAI10-3-1,5 及QAI10-4-4 牌号的青铜制成,用于机械与航空工业,制造耐磨、耐腐蚀与高强度的管件。

锡青铜管系由QSn4-0.3 等牌号锡青铜制成,适用于制造压力表的弹簧管及耐磨管件。

2.1.4 铜管的质量:供安装用的钢管及铜合金管,表面与内壁均应光洁,无疵孔、裂缝、结疤、尾裂或者气孔。

黄铜管不得有绿锈与严重脱锌。

铜及铜合金管道的外表面缺陷同意度规定如下:纵向划痕深度如表1-57 所示;偏横向的凹入深度或者凸出高度不大于0.35mm;瘢疤碰伤、起泡及凹坑,其深度不超过0.03mm,其面积不超过管子表面积的30%。

铜管加工焊接(国家标准)

安装顶压器

扣紧顶压器

制作胀口的主过程

三 扩口与胀口

(二)胀口加工

胀管方法一(用顶压式胀管器) 4、左手握住夹具并扣住项压器,右手抓紧顶压器的扳手,顺时针用力旋转, 直到胀口深度达到要求。 5、左手握住夹具并扣住顶压器,右手抓住项压器的扳手,逆时针用力旋转, 退出顶锥。

喇叭口检验

喇叭口连接装配

喇叭口连接拧紧

带喇叭口的铜管、 螺母和接头连接

三 扩口与胀口

(一)扩口

2、喇叭口的制作

不同状态的喇叭口连接的情况

三 扩口与胀口

(一)扩口

2、喇叭口的制作

喇叭口过小的坏处

a)喇叭口过小则受力面积小

b)变形的喇叭口从螺母中滑脱

喇叭口过大的坏处

a)喇叭口过大则卡在螺母中

b)紫铜管与螺母一趣旋转而扭曲变形

1)焊口完整,无缝隙; 2)焊口平整,焊料均匀,无砂眼; 3)连接位的焊料适当,用手触摸时要求平滑,无明显的触感。

五:加压封口

课题五 加压封口

一、封口

1、利用封口钳对铜管进行封口,封好后进行焊接。

THANK YOU

谢谢

1、紫铜管与铜质配件配合 将加工并清洁好的铜管和铜质配件紧密的连接起 来,并确保连接的正确性。

用百洁布清洁铜管

连接好铜管与配件

四 管道焊接

(二)紫铜管的低银钎焊

2 、铜管与配件的连接(焊接) (1)将需要进行连接操作的铜管及其配件,放到稳固、安全的工作台上。 并将可能在操作过程中需要用到的尖嘴钳、焊料等放好在操作工位旁;

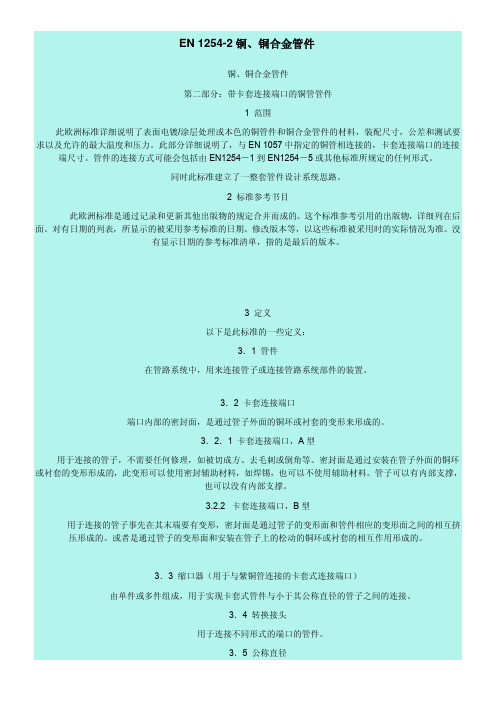

EN 1254-2铜、铜合金管件

EN 1254-2铜、铜合金管件铜、铜合金管件第二部分:带卡套连接端口的铜管管件1 范围此欧洲标准详细说明了表面电镀/涂层处理或本色的铜管件和铜合金管件的材料,装配尺寸,公差和测试要求以及允许的最大温度和压力。

此部分详细说明了,与EN 1057中指定的铜管相连接的,卡套连接端口的连接端尺寸。

管件的连接方式可能会包括由EN1254-1到EN1254-5或其他标准所规定的任何形式。

同时此标准建立了一整套管件设计系统思路。

2 标准参考书目此欧洲标准是通过记录和更新其他出版物的规定合并而成的。

这个标准参考引用的出版物,详细列在后面。

对有日期的列表,所显示的被采用参考标准的日期、修改版本等,以这些标准被采用时的实际情况为准。

没有显示日期的参考标准清单,指的是最后的版本。

3 定义以下是此标准的一些定义:3.1 管件在管路系统中,用来连接管子或连接管路系统部件的装置。

3.2 卡套连接端口端口内部的密封面,是通过管子外面的铜环或衬套的变形来形成的。

3.2.1 卡套连接端口,A型用于连接的管子,不需要任何修理,如被切成方、去毛刺或倒角等。

密封面是通过安装在管子外面的铜环或衬套的变形形成的,此变形可以使用密封辅助材料,如焊锡,也可以不使用辅助材料。

管子可以有内部支撑,也可以没有内部支撑。

3.2.2 卡套连接端口,B型用于连接的管子事先在其末端要有变形,密封面是通过管子的变形面和管件相应的变形面之间的相互挤压形成的。

或者是通过管子的变形面和安装在管子上的松动的铜环或衬套的相互作用形成的。

3.3 缩口器(用于与紫铜管连接的卡套式连接端口)由单件或多件组成,用于实现卡套式管件与小于其公称直径的管子之间的连接。

3.4 转换接头用于连接不同形式的端口的管件。

3.5 公称直径管件末端的公称直径,以与其连接的管子的外径来命名。

4 要求4.1 概述管件应该遵从4.2-4.5的要求,并且同时要能通过4.6对产品类型的测试要求。

缩口器也需要满足这些要求。

铜管加工工艺培训课件

铜管加工工艺培训课件铜管加工工艺培训课件铜管加工工艺是一门重要的技术,广泛应用于建筑、制造业等领域。

本文将介绍铜管加工的基本工艺和技巧,帮助读者更好地掌握这一技术。

一、铜管加工的基本工艺铜管加工的基本工艺包括切割、成型、焊接和表面处理等环节。

首先是切割,这是铜管加工的第一步。

常见的切割方法有手工切割、机械切割和火焰切割等。

手工切割适用于小批量生产,机械切割适用于大规模生产,而火焰切割适用于较厚的铜管。

切割完成后,接下来是成型。

成型是将切割好的铜管按照要求进行弯曲、扩口等形状加工。

常见的成型方法有冷弯、热弯和扩口等。

冷弯适用于较小半径的弯曲,热弯适用于较大半径的弯曲,而扩口则适用于连接不同直径的铜管。

完成成型后,焊接是铜管加工的关键环节之一。

焊接是将不同部位的铜管连接起来,常用的焊接方法有氧焊、电弧焊和激光焊等。

氧焊适用于较小直径的铜管,电弧焊适用于较大直径的铜管,而激光焊则适用于高精度要求的连接。

最后是表面处理。

表面处理是为了保护铜管,常见的方法有镀锌、喷涂和抛光等。

镀锌适用于防腐蚀,喷涂适用于美观,而抛光则适用于提高铜管的光滑度。

二、铜管加工的技巧除了基本工艺外,铜管加工还需要一些技巧。

首先是选择合适的工具。

不同的铜管加工需要不同的工具,例如切割需要切割机、成型需要弯管机、焊接需要焊接机等。

选择合适的工具可以提高工作效率和加工质量。

其次是掌握合适的操作方法。

铜管加工的操作方法需要根据具体情况来确定,例如切割时要掌握刀具的角度和切割速度,成型时要掌握弯曲的力度和角度,焊接时要掌握焊接的温度和时间等。

只有掌握了合适的操作方法,才能保证加工的质量和效果。

最后是注意安全。

铜管加工需要使用一些危险的工具和设备,因此安全是非常重要的。

在操作过程中,要戴好防护眼镜、手套和口罩,避免发生意外伤害。

同时,要注意工作环境的通风和清洁,避免产生有害气体和粉尘。

三、铜管加工的应用领域铜管加工广泛应用于建筑、制造业等领域。

铜管管口加工及焊点的装配工艺规范

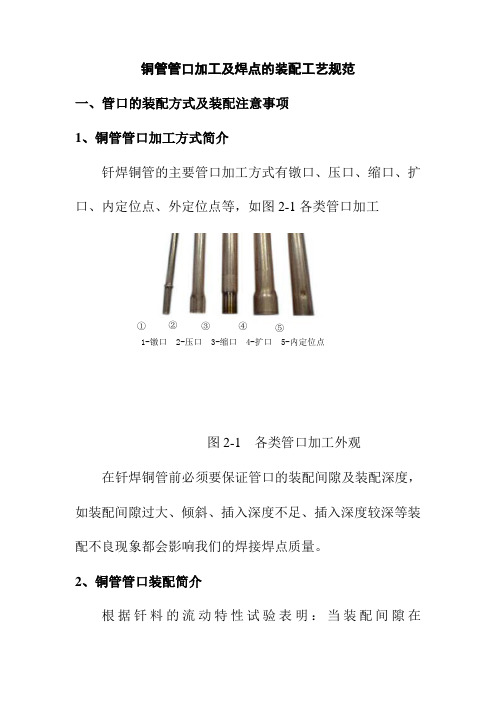

铜管管口加工及焊点的装配工艺规范一、管口的装配方式及装配注意事项1、铜管管口加工方式简介钎焊铜管的主要管口加工方式有镦口、压口、缩口、扩口、内定位点、外定位点等,如图2-1各类管口加工①②③④⑤1-镦口 2-压口 3-缩口 4-扩口 5-内定位点图2-1 各类管口加工外观在钎焊铜管前必须要保证管口的装配间隙及装配深度,如装配间隙过大、倾斜、插入深度不足、插入深度较深等装配不良现象都会影响我们的焊接焊点质量。

2、铜管管口装配简介根据钎料的流动特性试验表明:当装配间隙在0.05mm-0.15mm时(单边间隙),钎料才能在缝隙中充分的润湿、铺展在缝隙内与管壁相互的溶解与扩散,因此必须要保证管口的单边装配缝隙在0.05mm-0.15mm,若大于0.05mm-0.15mm时钎料将会直接流入管口内部,不能与管壁起到相互的溶解与扩散,从而造成全堵塞、半堵塞或虚焊现象,若小于0.05mm-0.15mm时钎料在缝隙内将难于流动与扩散,管口在装配时也难以装配。

若管口装配倾斜、插入深度不足、插入深度较深,也将会导致全堵塞或半堵塞现象的发生,根据钎焊工艺特性研究表明:管口的装配深度在8mm-10mm时完全可满足空调运行中的抗拉、抗震动性要求,因此铜管管口装配深度必须要保证在8mm-10mm范围内,根据要求不同(Φ6-Φ12.7管径装配深度为8mm,Φ12.7以上含Φ12.7管径装配深度为10mm),若装配深度大于8mm-10mm时将会导致空调系统流量偏流现象,若小于8mm-10mm将会导致焊点抗拉、抗震动强度下降、系统偏流等现象,如图2-2管口装配不良,图2-3正确的管口装配深度及缝隙:间隙过大装配深度不足装配倾斜装配深度较深图2-2 管口装配不良图例二、充氮气的方式1、为什么钎焊铜管时需要充氮气保护管内壁?在空调系统管路组件焊接中,我们常使用的焊接方法为火焰钎焊,由于火焰钎焊在加热过程中受热面积较广,加之常见金属在受热的情况下会产生氧化,因此在焊接过程中焊点受热将会导致铜管内壁加热范围内氧化,所以必须要有效的对管内壁进行保护。

铜管 标准

铜管标准铜管标准是指对铜管产品的生产、加工、检验和使用等方面所制定的一系列规范性文件。

这些标准旨在确保铜管产品的质量、安全性和可靠性,促进铜管行业的健康发展。

铜管标准通常由国家或行业组织制定,并在全球范围内得到广泛应用。

一、铜管标准的主要内容1.分类和命名:铜管标准首先对铜管产品进行分类和命名,明确不同种类和规格的铜管产品的定义和范围。

这有助于统一行业内的术语和概念,方便生产、销售和使用。

2.材料和化学成分:铜管标准规定了铜管产品所使用的材料及其化学成分。

这确保了铜管产品具有优良的导电性、导热性、耐腐蚀性和加工性能,满足不同领域的应用需求。

3.生产工艺:铜管标准对铜管产品的生产工艺进行了详细规定,包括熔炼、铸造、轧制、拉伸、退火等工序。

这些工艺要求确保了铜管产品的组织结构、力学性能和表面质量。

4.尺寸和公差:铜管标准规定了铜管产品的尺寸和公差范围,包括外径、内径、壁厚、长度等方面的要求。

这保证了铜管产品的互换性和通用性,方便安装和使用。

5.力学性能:铜管标准对铜管产品的力学性能进行了明确规定,如抗拉强度、屈服强度、延伸率等。

这些性能指标确保了铜管产品在使用过程中具有足够的强度和韧性。

6.表面质量:铜管标准对铜管产品的表面质量提出了要求,如表面光洁度、氧化层厚度、色泽等。

这些要求保证了铜管产品的外观美观和耐腐蚀性。

7.检验和试验方法:铜管标准规定了铜管产品的检验和试验方法,包括化学成分分析、力学性能试验、尺寸测量、外观检查等。

这些方法确保了铜管产品的质量可控和可追溯。

8.包装、标志和质量证明书:铜管标准对铜管产品的包装、标志和质量证明书进行了规定。

这有助于保护铜管产品在运输和储存过程中的质量,方便用户识别和使用。

二、铜管标准的意义和作用1.保证产品质量:通过遵循铜管标准,生产企业可以确保生产出的铜管产品具有稳定的质量和性能,满足用户的需求和期望。

2.促进技术进步:铜管标准不断更新和完善,推动了铜管生产技术的进步和创新,提高了行业整体的竞争力。

中央空调铜管件加工工艺标准

铜管件加工工艺标准目录前言 (3)1 范围 (3)2 规范性引用文件 (3)3 职责 (3)4 铜管及铜管加工件的采购、入库检验与保存 (3)5 一般要求 (3)6 铜管材料 (4)7 铜管件的加工尺寸 (6)8 扩杯口及缩口等尺寸和质量要求 (9)9除油和酸洗 (10)10 其他外观缺陷 (10)11 管材的清洁度 (13)12包装、运输和贮存 (13)前言本标准是对YGM01009-2006.4《铜管件加工工艺标准》的修改换版。

本标准主要修改内容如下:——增加外协外加工铜管件的钎料和铜管要求——增加铜管件的加工尺寸公差及角度公差——增加弯制管件的线性尺寸公差及角度公差——增加短U管及跨管的尺寸公差——增加一种带焊环短U管的规格(短U减短,铜磷焊环)——增加管口密封要求——取消铜管材料的化学成分及性能、规格公差、以及铜管材料的技术要求——取消非标管路铜管的规格及公差,将其归类到铜管材料工艺标准中本标准由持续改进部提出。

本标准由持续改进部归口。

本标准由持续改进部负责起草。

本标准由持续改进部负责解释.本标准主要起草人:吴嘉平本标准主要修改人:唐洁吴嘉平本标准历次版本发布情况:——M-015《管件加工工艺标准》于1998年6月10日首次发布;——YGM01009A《铜管件加工工艺标准》于2003年7月10日第一次换版;——YGM01009《铜管件加工工艺标准》于2003年10月8日第二次换版;——YGM01009-2004.6《铜管件加工工艺标准》于2004年6月22日第三次换版;——YGM01009-2005.4《铜管加工工艺标准》于2005年4月15日第四次换版,;——YGM01009-2006.4《铜管加工工艺标准》于2006年4月15日第五次换版,2006年4月25日正式实施。

——YGM01009-2007.5《铜管加工工艺标准》于2006年5月15日第六次换版,2006年5月25日正式实施。

铜管的加工与焊接

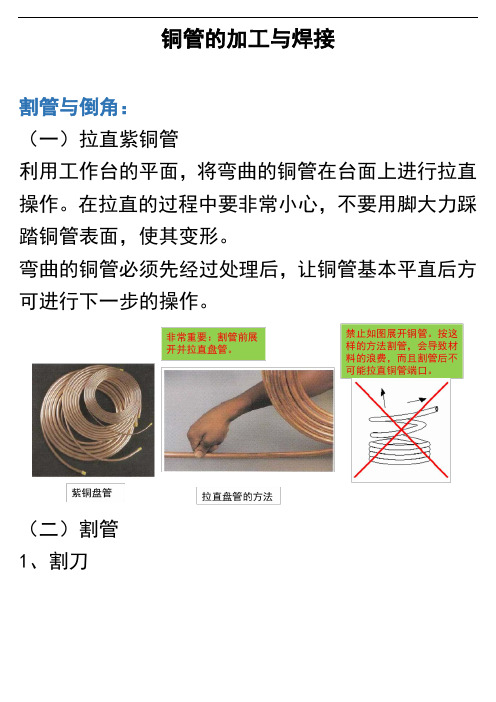

铜管的加工与焊接割管与倒角:(一)拉直紫铜管利用工作台的平面,将弯曲的铜管在台面上进行拉直操作。

在拉直的过程中要非常小心,不要用脚大力踩踏铜管表面,使其变形。

弯曲的铜管必须先经过处理后,让铜管基本平直后方可进行下一步的操作。

(二)割管1、割刀2、割管的方法和步骤3、毛细管的切割切断毛细管建议用一种特殊的毛细管钳。

毛细管钳是一个独特的工具,可切割不同管径的毛细管。

另一种方法,使用锐利的剪刀切断毛细管。

通常用锐利的剪刀夹住毛细管来回转动划出裂痕,然后用手轻轻地折断。

(三)倒角(去除毛刺)1、倒角的原因经割刀切割后的铜管切口处会发生向内收缩、内外径都变小的卷边(毛刺)现象。

卷边(毛刺)不但会影响后道工序的加工质量,不利于管子之间的相配连接,还会对流经此处的制冷剂产生不良影响因此,人们经常用专用倒角器或大割刀上附带的简易片状倒角器进行修整。

2、去毛刺工具的介绍3、去毛刺的操作方法修整时,将倒角器插入管内,以刀片对称线为轴线来回转动,锉去内毛刺。

弯管加工:(一)杠杆式弯管器弯管1、先选取好与需要进行弯管的铜管半径相一致的弯管器,规定最小的弯管弯曲半径为在5至10 倍铜管直径,测量好该弯管器的弯曲半径(R),然后在测量弯曲的起始点的时候,根据实际情况通过增加或者减少弯曲半径来确定。

并在确定好的其实位置做好记号。

(二)弹簧式弯管器弯管用弹簧式弯管器弯管的正确方法:扩口与胀口:(一)扩口1、扩管器的组成扩管器主要由顶压器、顶锥、夹具等组成。

2、喇叭口的制作(1)通过切割、去毛刺、清洁等操作,准备好需进行扩口的紫铜管。

(2)先将螺母套进待加工紫铜管,然后将铜用夹具夹紧在相应规格的夹槽中,并要求端口超出夹具工作面2-4mm(不同管径扩口时的预留长度有所不同,管径小的应稍少些,管径大的应稍多些。

如φ6mm紫铜管一般留2mm,φ20mm以上紫铜管约留4mm)。

(3)将铜管按要求用夹具夹紧后,涂一滴冷冻机油在与管道接触的扩管器的的顶锥上,然后将压顶器圆锥开顶锥的旋转中心对准铜管的轴心,然后。

铜管焊接连接工艺标准(图文)

铜管焊接连接工艺标准(图文)工艺标准图名称铜管焊接连接工艺标准 编号 JWA-JPS-008工艺流程:调直—断管—清理—预热—焊接—冷却—除氧化层—防腐标准参考图 标准要求①铜管裁切采用专用铜管切割刀,切口整齐。

不得采用氧--乙炔切割。

夹持铜管的台虎钳钳口两侧应垫以木板衬垫,以防夹伤管子。

②用锉刀将铜管内毛刺清除。

③烧焊前, 用砂纸将铜管铜管插入接头部分的表面的油脂、氧化物、污迹和灰尘磨清。

①②③④将铜管插尽在铜配件内,插接深度到位。

⑤先將配件加加热至见红约700℃下焊料。

均匀加热被焊接管件,用加热的钎料沾取适量钎剂(焊粉)均匀抹在缝隙处,当温度达到650℃-750℃时送入钎料。

切勿将火焰直接加热钎料。

当钎料全部溶化时停止加热。

⑥焊接完成后,让焊件自然冷卻,不得用湿抹布强制冷却。

④⑤⑥⑦用布及砂纸刷净铜管上氧化物,表面光滑,无砂眼气泡。

⑧焊件内部焊缝应无气孔、裂纹和未熔合。

⑨用割刀将铜管前端10cm 处画痕,深度不能超过衬塑厚度(不能对铜管有划痕)。

⑩用割刀在铜管前端将衬塑部分隔开并与铜管隔离,然后用手和钳子将衬塑部分将铜管前端10cm 剥离,杜绝用小刀剥离,造成铜管划痕。

⑪用厂家提供的热塑材料恢复焊接区域的衬塑。

(也可采用焊接端剥离长度不小于200mm 的覆塑层,并在两端缠绕湿布,钎焊完成后复原覆塑层。

)⑦⑧⑨⑩⑪⑫管道热接完成,除去氧化热后涂清漆保护。

管道表面光亮美观。

⑬管道支架与热管之热用橡胶垫隔离,避免电化学腐蚀。

其它要求:胀管、松套法兰连接。

⑫⑬。

铜管加工工艺流程技术

铜管加工工艺流程技术英文回答:Copper tube processing is a crucial part of the manufacturing industry, as copper tubes are widely used in various applications such as plumbing, HVAC systems, and electrical wiring. The process involves several steps to transform raw copper materials into finished tubes thatmeet specific requirements.The first step in copper tube processing is theselection of high-quality copper materials. Copper is chosen for its excellent conductivity, corrosion resistance, and malleability. The copper materials are usually in the form of copper billets or copper rods.The next step is to heat the copper materials to a specific temperature to make them more malleable forfurther processing. This process is called annealing. Annealing helps to reduce the hardness of the copper andimprove its ductility, making it easier to shape and form.Once the copper materials are annealed, they can be shaped into tubes through various methods. One common method is extrusion, where the heated copper is forced through a die to form a tube shape. Extrusion allows for precise control over the dimensions and thickness of the tube.After the initial shaping, the tubes may undergofurther processing to achieve the desired specifications. This can include processes such as drawing, where the tube is pulled through a die to reduce its diameter and increase its length. Drawing can improve the surface finish and mechanical properties of the tube.To ensure the quality of the copper tubes, they are often subjected to various inspections and tests throughout the processing. This can include visual inspections, dimensional measurements, and mechanical property tests. These tests help to identify any defects or deviations from the required specifications.Once the tubes pass the inspections, they can undergo additional treatments if necessary. This can include processes such as cleaning, polishing, or coating to enhance their appearance or protect them from corrosion.In addition to the technical aspects of copper tube processing, it is also important to consider the efficiency and cost-effectiveness of the process. Manufacturers often strive to optimize the production line by minimizing waste, reducing energy consumption, and improving productivity. This can be achieved through process automation, advanced machinery, and continuous improvement initiatives.中文回答:铜管加工是制造业中至关重要的一部分,因为铜管广泛应用于管道、暖通空调系统和电气布线等各种领域。

空调铜管件加工工艺标准

铜管件加工工艺及判定标准编制:审核:批准:受控标识:2020.10.8发布1.目的本标准规定了空调机组及零部件的铜管及其加工过程中职责;铜管及铜配管组件的采购、入库检验与保存等一般要求;铜管弯曲、扩口、缩口、钻孔、翻边孔、定位要求;毛刺或飞边;除油和清洗;其它外观缺陷;包装、运输和贮存。

2.适用范围本标准适用于**工厂对应客户无明确技术要求时,在**工厂设计、生产、采购的所有产品及零部件的铜配管组件加工,以及配套供应商的铜配管加工件,客户图纸或技术文件有明确要求时,以客户要求为准。

3.职责3.1技质部负责在图纸或其他技术文件上明确给出铜管加工技术要求或技术标准,负责铜管及管组件过程质量控制及外协、外购件入库前的检查和质量的控制,参与对外协、外购供应商资格认可。

3.2生产部负责对外发铜管、管组件的加工供应商资格评估,负责对供方提出加工技术要求,负责铜管、管组件物料的计划及按照相关标准采购。

3.3仓库负责铜管、配件、管组件的入库、存放、发放。

4.一般要求4.1铜管、配件和管组件入库应检验,入库后使用原供应商包装。

包装应有标签,注明物品名称、部件编号或型号、批号、重量或数量、生产厂名、生产日期、RoHS标志等。

4.2铜管、配件和管组件存放时,应保持存放地通风、干燥、防止重压碰撞,禁止产品直接接触地面。

4.3密封冷媒系统操作要求管组件内部表面保持清洁,管组件、铜管和配件确保杂质残留<0.02g/m²,水份小于0.04g/m2;矿物油小于0.01g/m2;氯离子小于0.2mg/m2。

4.4管件或配件内外表面不许有油污、氧化,严重碰撞变形,铜配管零件管口,拔孔,钻孔处不允许有毛刺、飞边。

4.5不允许使用带有裂纹、不圆变形、扭曲、可见砂眼、喷墨(铜管厂检测有缺陷的标记)、外表面粗糙(橘皮纹或者磨砂面)等缺陷的铜管。

4.6铜管、配件和管组件必须符合ROHS。

4.7家用空调配件、管组件爆破压力≥13MPa,商用空调配件、管组件爆破压力≥21MPa。

国家标准铜管管件新标准

国家标准铜管管件新标准国家标准铜管管件新标准的出台,标志着我国铜管管件行业迎来了新的发展机遇。

新标准的实施将对行业发展起到积极的推动作用,对产品质量、安全性和环保性都将有所提升,也将有利于规范市场秩序,促进行业健康发展。

首先,新标准将对铜管管件的材质、规格、生产工艺、质量要求等方面进行严格规范。

在材质方面,将进一步明确铜管管件所采用的材料应符合的标准,以及其化学成分、力学性能、物理性能等方面的要求,确保产品的质量稳定可靠。

在规格方面,将对铜管管件的外径、壁厚、长度等进行规范,以满足不同工程需求。

在生产工艺方面,将规定铜管管件的生产工艺流程和工艺要求,确保产品生产过程中的质量可控。

在质量要求方面,将对产品的表面质量、机械性能、耐腐蚀性能等进行严格要求,确保产品的使用性能符合国家标准。

其次,新标准将对铜管管件的安全性进行更加严格的要求。

在产品设计和制造过程中,将更加注重产品的安全性能,确保产品在使用过程中不会发生泄漏、爆裂等安全隐患,保障用户的人身和财产安全。

同时,新标准还将规定产品的安装、使用和维护等方面的要求,提高产品的安全可靠性,降低使用风险。

最后,新标准将对铜管管件的环保性进行更加严格的要求。

在产品生产过程中,将更加注重节能减排,降低资源消耗,减少环境污染,推动行业向绿色、环保方向发展。

同时,新标准还将规定产品的回收利用和处理要求,促进废旧产品的资源化利用,降低对环境的影响。

总的来说,国家标准铜管管件新标准的出台将对行业发展起到积极的推动作用,有利于提升产品质量、安全性和环保性,促进行业健康发展。

同时,新标准的实施也将对企业生产、经营和管理提出更高要求,推动行业向高质量、高效益、高技术方向发展。

相信在新标准的引领下,我国铜管管件行业将迎来更加美好的未来。

铜管施工工艺(焊接、压接)

(一)铜管安装操作工艺

1、工艺流程:

1)2 3)调直后的铜管应清理干净,不应残留砂子。

3、焊接:

1)D>100mm 铜管采用氧-乙炔焊接,为防止熔液流进管内,焊接时应注意以下几点:

A 、对口焊接时内壁齐平,内壁错边量不得超过管壁厚度的10%,且不大于1mm ,也可采用加衬焊环的方法焊接。

B 、不同壁厚的管子、管件组对可按碳钢管的相应规定加工管子坡口,坡口面及其边缘内外侧不小于20mm 范围内的表面,应在焊前采用有机溶剂除去油污,采用机械方法或化学方法清除氧化膜,使其露出金属光泽;焊丝使用前也应用同样方法处理。

2)气焊焊丝的直径约等于管壁厚度,采用一般紫铜丝,气焊熔剂方面采用“CJ301”。

焊前把管端和焊丝清理干净,并用砂纸仔细打磨,使管端

不太毛,也不太光。

3)铸铜阀门与铜管连接采用锡焊,一般焊口采用插

接形式,插接长度为管壁厚度的6~8倍;管子的公

称直径(D )小于25mm 时,插接长度为(1.2~1.5)

D ;锡焊后的管件,必须在8小时内进行清洗,除去

残留的熔剂和熔渣,采用煮沸的含10%~15%的明矾

水溶液涂刷接头处,然后用水冲洗擦干。

4)铜管不得采用氧一乙炔焰切割或加工坡口,加工时夹持铜管的虎钳钳口两侧应垫以木板衬垫,以防夹伤管子。

4、压接

1)D≤100mm铜管采用从欧洲引进的VIEGA压接

技术,以VIEGA制作的铜压接配件,配合高品质

的铜管,使用专用工具施压咬合固定。

2)管件安装前利用修边器,清除切口内外毛边,

然后将管件转紧,选用对应口径的钳口接到压接工具上,对正角度与正确位置施压即可。

3)压接技术与普通焊接技术分析比较。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

扩内φ6

85

10

扩外φ8

85

10

扩外φ9.52

85

10

缩内φ2.6

85

10

缩内φ3.0

85

10

缩内φ3.5

85

10

缩内φ4

85

10

扩外φ8

85

12

扩外φ9.52

85

10

2

-2

台钻

3

-2

台钻

5

-3

台钻

2

3

台钻

2

2

台钻

2

2

台钻

2

1

台钻

2

-2

台钻

5

-3

台钻

5

缩外φ3.5

85

10

缩内φ4.5

85

10

缩内φ6.5

6 铜管下料、去毛刺

6.1 设备及操作要求 6.1.1 使用工具:割管刀,有效直尺,定位块根据图纸要求的尺寸和管径,用直量取相应的长度,放置

定位块 6.1.2 铜管需定位固定后,再用割刀拆下,要保证割口平齐,不变形 6.1.3 操作中,不允许戴手套,但去毛刺可以戴手套操作,防止毛线进入铜管。 6.1.4 切割过程中,铜管均匀进给,以保证管口圆滑。 6.1.5 当管径小于(等于)Φ12mm,可多根(不多于10根)一起下料;当管径大于Φ12mm,或长度小于60mm

4

6

4

6

4

6

A

L

旋压 旋压 旋压 旋压 旋压 旋压 旋压 旋压 旋压 旋压 旋压 旋压

A

L

外фD 内фD 外фD 内фD

示意图:

(扩口)

(扩口)

(缩口)

8.2 技术要求

8.2.1 扩口圆度不大于0.10mm。 8.2.2 扩口同心度不大于0.20mm。 8.2.3 缩口圆度不超过0.20mm。 8.2.4 缩口同心度不超过0.30mm。 8.2.5 直径小于22mm的管件,夹痕深度≤0.15mm;对于直径不小于22mm的管件,夹痕深度≤0.3m 8.2.6 各类型铜管扩缩口的端口加工公差要求如下所示

3 加工工艺流程

下料

去毛刺

打孔

扩口

缩口

弯管

墩台

翻

翻弯 缩 扩 翻 弯

扩缩

翻 弯

边

边管 口 口 边 管

口口

边 管

去毛刺

脱脂

1

整形

焊接

流量测试(注:毛细管组 件和分路头组件需测试)

4 铜管一般要求

入库

4.1 密封冷媒系统要求管件内部表面清洁、无氧化、无水、无油等; 4.2 不允许使用带有裂纹、不圆变形、扭曲、可见砂眼、喷墨(铜管厂检测有缺陷的标记)、发黑(氧

ф

R

R15 R15 R20 60

R20 50

R25 60 R25 60 R35 80

R40 190 R45 210 R60 250 R55 250 R70 290

图(1)

图(2)

说明:1.铜管起弯端的直段距离需保证表(3)所示相应夹紧距离的2/3以上; 2.铜管末端尺需保证:

4

a. 产品共一个弯,那么末端尺寸的直段尺寸需保证表(3)所示相应夹紧距离的2/3以上 b. 产品有两弯以上(含),且最后一个弯为90度的情况下,那么末端尺寸需保让夹紧距离+弯管半径以上(如不是90度,需适当加长) 7.2 技术要求 7.2.1 对于直径不大于 16mm 的管件,在 1000mm 之内,不允许有超过 1.3mm 的平滑碰撞凹坑;对于

(缩口)

8

扩(缩)口是控外径的:≤ф22.2 的公差为-0.01~-0.08,>ф22.2 的公差为-0.10~-0.18; 扩(缩)口是控内径的:≤ф22.2 的公差为+0.16~+0.24,>ф22.2 的公差为+0.20~+0.32。

9 翻(钻)孔

9.1 设备及操作要求 9.1.1 调整钻床速度,当打孔直径≤Φ12时,用台式钻床,速度调整至第3级,速度为1400r/min,当打

22

缩内φ9.52

60

22

缩内φ16

60

22

缩外φ16

60

22

缩内φ19

60

22

缩外φ19

60

22

扩内φ28.6

60

22

扩内φ31.6

60

22

扩外φ34.93

60

22

φ28.6×1.2

缩内φ22.2

60

22

缩外φ25.4

60

22

缩外φ22.2

60

22

A

L

A

L

3

-2

6

4

6

4

6

4

6

4

3

4

4

-3

6

-3

6

-2

表2

下料尺寸 10~100 100~400 400~1000 1000~2000

公差范围

±0.8

±1.2

±1.5

±2

7 铜管弯曲

7.1 设备及操作要求 7.1.1 手工弯管机,根据图纸和铜管的外形,选择合适的弯管机(左手弯管机或右手弯管机)。 7.1.2 数控弯管机,接通电源,检查压缩空气压力在(0.4~0.6)Mpa范围以内(右手弯管机)。 7.1.3 清除弯管机范围内一切可能影响弯管机运转的杂物,保证设备运行畅通无阻。 7.1.4 每次弯曲前需调整模具或参数,并进行空转试弯,确认设备正常后进行加工。 7.1.5 一般铜管的弯曲半径及两个弯曲之间的极限距离参照下表 3(毛细管折弯见附一):

9.1.6 手动翻边模具清单如下:

表(7) 手动翻边模具清单

10

配管

序号

Φ3.5 Φ4.5 Φ6 Φ7

主管

1 Φ12×0.8

●

2 Φ16×0.8

●●

3 Φ19×0.8

●●

4 Φ22.2×1.0

●●

5 Φ28.6×1.2

●●

Φ8 Φ9.52 Φ12 Φ16 Φ19

●

●

★

●

●

●★

●

●

●

★★

●

●

●

注:“★”表示手动外翻边,“●”表示手动内翻边 9.2 技术要求 9.2.1 翻边孔高度为2mm。 9.2.2 钻孔须用刮刀去毛刺,翻边后也须去毛刺,可先用钢刷进行整体清理再使用刮刀刮去残留毛刺。

45

φ19×1.0

R40

45

45

/

/

/

φ22.2×1.0 R45、R50

55

55

/

/

/

φ28.6×1.0

R50、R60

70

70

φ28.6×1.2

/

/

/

φ31.75×1.2

/

/

/

R55

85

85

φ34.93×1.5 R55、R70

85

85

/

/

/

注:1.铜管两弯曲之间的极限距离如下图(1)所示尺寸A;

b

a

铜管规格

表 3 铜管的弯曲半径及两个弯曲之间的极限距离

自动弯管机

手动弯管机

弯曲半径

夹紧 两弯之间的直

夹紧 两弯之间的直

弯曲半径

距离 段极限距离 A

距离 段极限距离 A

优先 选用 弯曲 半径

靠模 距离

3

φ6×0.6

/

/

/

R15 15

15

φ7×0.6

/

/

/

R10、R15 15

15

φ8×0.75

R20、 R25

图(3)

图(4)

L4 d

L4

L2

L1

L3

图(5)

L2

L1

L3

左

图(6)

右

L2

L3

L5

9.1.3.3 翻边孔与铜管折弯位置的最小距离L3需符合下表(5)要求(可参见图3、图5) 表(5)

9

管径 L3

ф12 30mm

ф16 30mm

ф19 48mm

ф22.2 50mm

ф28.6 55mm

ф34.93 ф41.28

孔直径>Φ12时,用摇臂钻床,速度调至800r/min。 9.1.2 用台钻对铜管进行打孔时须用工装对铜管固定,保证管件在钻孔或翻孔时不发生相对转动和移动 9.1.3 数控翻边的操作极限 9.1.3.1 翻边时翻边孔的最小间距L1>d+10mm(d为翻边孔也径),具体可参见见下图(3)、图(4)。 9.1.3.2 铜管管口与第一个翻边孔之间的距离L2≥38, 具体可参见见下图(3)、(4)、(5)。

夹紧块安装在扩缩口机上,调整工装和冲头位置使他们的中心都在一条直线上。 8.1.3 铜管在扩口或缩口前必须蘸挥发油。 8.2.4 扩缩口工装清单见表(4)(注:如需扩缩口的为一直管,那么夹管的最短极限距离为60)

表(4) 铜管车间(配管连接)扩缩口工装清单

铜管规格 φ6×0.6 φ7×0.6

扩缩口规格ФD 夹管余量 端口深度 L 扩缩口高度 A 延伸量 使用设备

铜管管件加工工艺标准

1 范围

本标准适用于公司所生产的产品中的铜管管件加工。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标 准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 2.1 GB/T 1531-2009 铜及铜合金毛细管 2.2 GB/T 1527-2006 铜及铜合金拉制管 2.3 QB/T 1109-1991 不锈钢、铜管路连接件。