高铝砖的性能与烧结温度的关系

耐火材料高温力学性能分析考核试卷

C.弹性模量

D.电阻率

(请在此处继续完成其他题型和试题内容)

二、多选题(本题共20小题,每小题1.5分,共30分,在每小题给出的四个选项中,至少有一项是符合题目要求的)

1.影响耐火材料高温力学性能的因素包括以下哪些?()

A.材料的化学成分

B.材料的物理结构

C.使用环境

D.制造工艺

2.以下哪些方法可以用来改善耐火材料的高温抗折强度?()

耐火材料高温力学性能分析考核试卷

考生姓名:________________答题日期:________________得分:_________________判卷人:_________________

一、单项选择题(本题共20小题,每小题1分,共20分,在每小题给出的四个选项中,只有一项是符合题目要求的)

A.压缩测试

B.弯曲测试

C.冲击测试

D.拉伸测试

5.在高温下,哪种类型的应力可能导致耐火材料出现裂纹?()

A.压缩应力

B.张拉应力

C.剪切应力

D.弯曲应力

6.关于耐火材料的高温蠕变行为,以下哪个说法是正确的?()

A.蠕变仅在低温下发生

B.蠕变是在长时间高温作用下的应力松弛现象

C.蠕变会导致材料强度增加

A.降低高温抗折强度

B.增加高温下的热膨胀

C.提高抗侵蚀能力

D.减少微观气孔,提高强度

13.在高温炉中使用耐火材料时,以下哪种现象可能导致材料损坏?()

A.热膨胀

B.热收缩

C.热稳定性

D.热均匀性

14.下列哪种材料在高温下表现出良好的抗热震性能?()

A.铁铝砖

B.氧化铝砖

C.硅砖

D.镁砖

工业窑炉结构及材料

工业窑炉结构及材料

2

隧道窑

一、砌窑的耐火材料和隔热材料

1、耐火材料的主要性能

(1) 耐火度:材料在高温下抵抗熔化的性能。 (2) 荷重软化点:耐火砖在一定压强下(1.96X103Pa)加热,发生一定变形 (压缩4 %和压缩40%)和坍塌时的温度。

(3) 热稳定性:耐火砖耐急冷急热性,或温度急变抵抗性。

釉面砖釉烧(1.8 x 105 m2/年): 预热带/烧成带/冷却带 = 13.47/6.9/13.51(米)

四、工作系统

12

隧道窑因类似铁路山洞的隧道而得名,目前多用单通道明焰 车式隧道窑。

101.2×2.2×1.6m粘土砖隧道窑系统图 1.推车机;2.排烟机;3.烟囱;4.气幕风机; 5.抽烟风兼一次风机;6.冷却送风机;7.燃料管

6

隧道窑

一、砌窑的耐火材料和隔热材料 3、砌窑用的耐火混凝土: 矾土水泥耐火混凝土,磷酸盐耐火混凝土,镁质耐 火混凝土。 4、砌窑用的隔热材料: 高铝空心球砖 , 硅酸铝耐火纤维(陶瓷棉):

7

二、分类

隧道窑有各种不同的分类方法,大致归纳为: 1. 按照烧成温度的高低可分为: (1)低温隧道窑(1000~1350℃); (2)中温隧道窑(1350~1550℃); (3)高温隧道窑(1550~1750℃); (4)超高温隧道窑(1750~1950℃)。

4

隧道窑

一、砌窑的耐火材料和隔热材料

2、砌窑用的耐火材料

(5)镁铝砖:含MgO>80%, Al2O3 5~10%,用含钙少的烧结镁砂加入约8% 的工业Al2O3粉,共同研磨,以亚硫酸纸浆废液作粘合剂;高压成型后,在 1580℃烧成。

(6)镁硅砖:是以方镁石(MgO)为主要矿物组成,以镁橄榄石(2MgO.SiO2)作

高铝耐火砖标准

高铝耐火砖标准

高铝耐火砖是耐火材料中的一种,具有较高的Al2O3含量,通常在40%以上。

这种耐火砖具有较高的耐火度、强度和抗侵蚀性能,因此被广泛用于各种高温工业炉、窑炉、锅炉等设备中。

高铝耐火砖的标准包括以下几个方面:

1. Al2O3含量:高铝耐火砖的Al2O3含量通常在40%以上,同时含有2%-4%的Na2O。

含量越高,耐火度和强度越大。

2. 物理性能:高铝耐火砖应具有较好的抗折强度、耐冲击性和耐磨性。

其密度一般为2.5-

3.3g/cm3。

3. 热学性能:高铝耐火砖的热导率、热膨胀系数和耐热震性能等热学性能也是评价其质量的重要指标。

4. 显微结构:高铝耐火砖的显微结构包括晶相、晶粒大小、气孔率等。

晶相组成和晶粒大小会影响耐火度和强度。

5. 使用温度:高铝耐火砖的使用温度一般不超过1200℃。

总之,高铝耐火砖的标准涉及到物理、热学、显微结构等多个方面,是保证其质量和性能的重要依据。

普通高铝砖的国标理化指标要求

普通高铝砖的国标理化指标要求普通高铝砖是一种常用的建筑材料,广泛应用于高温和耐磨领域。

根据国家标准,普通高铝砖有一系列的理化指标要求,这些指标直接影响着砖坯的质量和使用性能。

下面我们来详细介绍普通高铝砖的国标理化指标要求。

1. 常见尺寸要求普通高铝砖的厂家通常会提供多种规格的产品,常见的尺寸有230×113×65mm、230×113×75mm、230×113×90mm等。

国家标准规定了这些尺寸的允许偏差范围,以确保砖坯的准确度和一致性。

2. 砖坯的外观要求普通高铝砖的外观应无明显的裂纹、麻点和明显的变形。

砖坯的表面应平整,无明显的凹凸不平。

国家标准还规定了砖坯颜色的要求,以确保产品的一致性。

3. 抗折强度和抗压强度普通高铝砖的抗折强度和抗压强度是衡量其强度的重要指标。

国家标准规定了不同标号的砖坯的最小抗折强度和抗压强度要求。

通常,普通高铝砖的抗折强度应达到20MPa以上,抗压强度应达到100MPa 以上。

4. 烧失量和显气孔率砖坯的烧失量和显气孔率是反映其烧结程度和孔隙结构的指标。

国家标准规定了普通高铝砖的烧失量和显气孔率的要求范围。

一般来说,砖坯的烧失量应小于6%,显气孔率应小于20%。

5. 常温耐火度和荷重软化温度普通高铝砖的常温耐火度是指其在常温下能够承受的最高温度。

国家标准规定了不同标号的砖坯的常温耐火度要求。

一般来说,普通高铝砖的常温耐火度应在1300℃以上。

荷重软化温度则是指砖坯在一定荷载下开始软化的温度,其值也应符合国家标准的要求。

6. 热膨胀系数和导热系数普通高铝砖的热膨胀系数和导热系数是与其热学性能相关的重要指标。

国家标准规定了不同标号的砖坯的热膨胀系数和导热系数的要求范围。

一般来说,普通高铝砖的热膨胀系数应小于 2.5×10-6/℃,导热系数应小于2.0W/(m·K)。

7. 化学成分要求普通高铝砖的化学成分要求包括主要氧化物和杂质含量。

提高铝含量对烧结矿质量的影响研究

提高铝含量对烧结矿质量的影响研究

提高铝含量对烧结矿质量的影响是一个重要的研究课题,研究该影响可以帮助优化烧结矿的生产工艺和提高产品质量。

首先,铝被广泛用作烧结矿中的添加剂,主要有两个原因。

一是铝可以促进矿石烧结过程中的结晶和晶界固化,从而提高烧结矿的机械强度。

二是铝可以与硅酸钙等主要矿物反应生成高熔点矿物,增加烧结矿的熔点,从而提高炉渣液相温度,有利于矿物转化反应和烧结过程控制。

然而,提高铝含量也会引起一些负面影响。

首先,较高铝含量会增加烧结矿的粘结相含量,导致烧结过程中形成较多的液相,使得烧结矿颗粒之间黏结增强,从而降低了烧结矿的孔隙度和周转性。

其次,较高的铝含量也会影响矿物转化反应,使得一些有害成分(如硅酸铝)增加,增加了烧结矿的矿物转化温度和能耗。

因此,提高铝含量对烧结矿质量的影响需要在综合考虑多方面因素的基础上进行研究。

研究的方法可以包括实验室试验和数值模拟。

通过调整铝含量、结晶剂和矿石成分等因素,对烧结矿矿物转化过程和烧结性能进行全面分析和评估。

并且还可以通过对比试验和统计数据分析等方法,找出最佳的铝含量范围,以提高烧结矿的质量和生产效益。

总之,提高铝含量对烧结矿质量的影响是一个复杂而重要的研究课题。

通过系统研究和优化,可以提高烧结矿的机械强度、熔点和孔隙结构等性能,从而提高烧结矿的质量和生产效益。

Al2O3含量对烧结矿性能的影响

3-2 30

17 57.95 6.95 4.78 9.53 1.99 1.59 0.0120.0471.99 6.4 4.1 20.341.39577.5667.9360.15

3-3

58.50 7.21 4.72 9.34 1.96 1.56 0.0100.0461.98 6.2 4.3 19.651.35477.7369.9362.61

2-3

57.61 7.82 4.85 9.69 2.05 1.60 0.0100.0462.00 6.1 4.3 18.891.29081.4470.6060.07

3-1

57.62 6.03 4.74 9.86 2.27 1.67 0.0150.0502.08 6.5 3.9 18.651.27875.7365.6058.38

作者简介:武 轶(1972- ),男,山东曲阜人,高级工程师,主要从事烧结矿性能研究.

·5·

表1 试验用铁矿粒度组成及化学成分

粒度组成

wB/%

铁矿 +8 8~5 5~3 3~11~0.50.5~ 0.28~ -0.1 平均

名称 mm/ mm/ mm/ mm/ mm/ 0.28 0.1 mm/ 粒径/ TFe FeO SiO2 CaO MgO Al2O3 S

图1 烧结生产率、转鼓强度和固体燃耗

组烧结矿的生产率,燃 耗 上 升 到 63 kg/t,烧 结 矿 转鼓强度均有所 提 高,其 中 第 4 组 转 鼓 强 度 比 第 1 组 略 低 ,而 第 5 组 强 度 明 显 低 于 第 1 组 。 3.3 小 结

综 合 烧 结 试 验 结 果 得 出 ,与 基 准 组 相 比 ,当 烧 结矿 w(Al2O3)升 高 到 1.63 % 时,通 过 优 化 配

高铝砖的理化指标

高铝砖是耐火材料的一种,这种耐火材料砖的主要成分是Al2O3,Al2O3含量高于90%,称为刚玉砖。

由矾土或其他氧化铝含量较高的原料经成型和煅烧而成。

高铝砖可以根据氧化铝的含量来决定其品质的好坏,一般高铝砖分为四个级别:一级高铝砖(LZ-75)三氧化二铝含量>75%;二级高铝砖(LZ-65)三氧化二铝含量在60~75%;三级高铝砖(LZ-55)--三氧化二铝含量在48~60%;特级高铝砖(LZ-80)三氧化二铝含量>80%。

高铝砖特点(1)耐火度。

高铝砖的耐火度比粘土砖和半硅砖的耐火度都要高,达1750-1790度,属于高级耐火材料。

(2)荷重软化温度。

因为高铝制品中Al2O3高,杂质量少,形成易熔的玻璃体少,所以荷重软化温度比粘土砖高,高铝制品的荷重软化温度一般在1420-1550度以上。

但因莫来石结晶未形成网状组织,故荷重软化温度仍没有硅砖高。

(3)抗渣性。

高铝砖中Al2O3较多,接近于中性耐火材料,能抵抗酸性渣和碱性渣的侵蚀,由于其中含有SiO2,所以抗碱性渣的能力比抗酸性渣的能力弱些。

(4)耐化学侵蚀性。

高铝质耐火制品抗酸性或碱性渣、金属液的侵蚀和氧化、还原反应都很好,且随Al2O3含量的增加、有害杂质含量的降低而增强。

产品用途高铝砖主要用于砌筑高炉、热风炉、电炉炉顶、鼓风炉、反射炉、回转窑内衬。

此外,高铝砖还广泛地用做平炉蓄热式格子砖、浇注系统用的塞头、水口石牟等。

理化指标名称/项目一级高铝砖二级高铝砖三级高铝砖特级高铝砖牌号LZ-75LZ-65LZ-55LZ-80AL2O3 %≥75655582 Fe203 % <<o:p> 2.5 2.5 2.62体积密度g/cm2 2.5 2.4 2.3 2.6常温耐压强度MPa >70605080荷重软化温度℃1510146014201550耐火度℃ >1790177017701790显气孔率 % <<o:p>22232421线变化率 %-0.3-0.4-0.4-0.2郑州中博耐火材料有限公司位于全国著名商贸城郑州市至千年古刹少林寺之间的新密市境内,交通发达资源丰富燃料充足具有生产耐火材料得天独厚的自然条件。

al 包覆的烧结温度

al 包覆的烧结温度(原创实用版)目录1.引言2.al 包覆的烧结温度的概念和重要性3.al 包覆的烧结温度的影响因素4.如何控制 al 包覆的烧结温度5.结论正文1.引言在金属材料烧结过程中,al 包覆的烧结温度对于提高金属材料的性能和稳定性具有重要的作用。

本文将对 al 包覆的烧结温度进行详细的介绍和分析,以期为相关领域的研究和应用提供参考。

2.al 包覆的烧结温度的概念和重要性al 包覆的烧结温度是指在烧结过程中,金属材料表面形成的 al 氧化膜的温度。

这一温度对于金属材料的微观结构、性能和稳定性具有重要影响。

通过合理控制 al 包覆的烧结温度,可以提高金属材料的强度、韧性和耐腐蚀性等性能。

3.al 包覆的烧结温度的影响因素al 包覆的烧结温度受多种因素影响,主要包括:(1) 金属材料的成分和性能:不同的金属材料在烧结过程中,其 al 包覆的烧结温度会有所不同。

一般来说,含铝量较高的金属材料,其 al 包覆的烧结温度较低。

(2) 烧结气氛:烧结气氛对于 al 包覆的烧结温度具有显著影响。

在氧化性较强的气氛中,al 包覆的烧结温度会降低;而在还原性较强的气氛中,al 包覆的烧结温度会升高。

(3) 烧结条件:烧结温度、保温时间等条件也会影响 al 包覆的烧结温度。

一般来说,烧结温度越高,保温时间越长,al 包覆的烧结温度越高。

4.如何控制 al 包覆的烧结温度为了获得理想的金属材料性能,需要对 al 包覆的烧结温度进行精确控制。

具体方法包括:(1) 优化金属材料的成分和性能,以适应不同的烧结温度要求。

(2) 选择合适的烧结气氛,以调节 al 包覆的烧结温度。

(3) 合理设置烧结条件,如烧结温度、保温时间等,以保证 al 包覆的烧结温度在合适范围内。

5.结论al 包覆的烧结温度对于金属材料的性能和稳定性具有重要影响。

高铝砖的熔点

高铝砖的熔点

高铝砖,也称铝合金氧化砖,是将铝及铝的合金熔体细微喷射或浸渍到氧化物基体上形成的一种高热稳定的陶瓷材料。

它具有优异的耐蚀性、耐化学腐蚀性和耐热稳定性。

高铝砖的熔点取决于其原料,一般来说,在普通温度下,高铝砖的熔点为1300至1400°C,其中氧化砖的熔点为1350至1400°C,而高铝氧化砖的熔点为1300至1350°C。

此外,在温度升高的情况下,高铝砖的熔点也会升高。

一般来说,高铝砖的熔点在温度为1400至1500°C时,其熔点会显著升高,可以达到3000至 4000℃。

总之,可以将高铝砖的熔点定义为温度下1300至1400°C为普通温度,1400至1500°C为高温,3000至4000°C为超高温的熔点。

- 1 -。

高铝砖的性能与烧结温度的关系

高铝砖的性能与烧结温度的关系在理论上,Al2O3含量大于46%的硅酸铝质耐火材料称为高铝砖。

我国规定高铝砖Al2O3含量大于48%。

天然高铝矾土熟料+结合粘土细粉的细度越高,促进烧结作用越显著。

高铝砖的颗粒配比,一般采用3mm或5mm的临界颗粒,粗颗粒50-60%,中颗粒10-15%,细粉35-40%。

临界颗粒大些,对提高抗热震性、颗粒紧密堆积有利,但易出现颗粒偏析,表面结构粗糙,边角、棱松散。

(抗热震性——抵抗温度急剧变化和受热不均的能力。

)高铝砖的烧结温度有哪些:200℃以下,坯体内残余水分的排除;200-1250℃,结合粘土中的高岭石脱水分解,形成莫来石和游离SiO2;1250℃以上,熟料中的α-Al2O3与游离SiO2结合生成二次莫来石,并伴随体积膨胀。

(注:生成的物相密度不同。

)我们了解了高铝砖的烧结温度,再来了解一下高铝砖的性能优势有哪些?1、耐火度。

高铝砖制品是硅酸铝质耐火材料制品中的高级品种,它的耐火度随Al2O3,含量的增加而提高,一般不低于1750—1790℃。

如Al2O3含量大于95%的刚玉砖,耐火度可高达1900-2000℃。

2、荷重软化温度。

高铝砖制品的荷重软化温度随二氧化硅和碱金属氧化物含量的增加而降低,但比粘土砖制品高,约为1420—1530℃。

Al2O3。

含量大于95%的刚玉砖,其荷重软化温度可达1600℃以上。

3、抗渣性。

由于高铝砖制品中三氧化二铝呈中性而且含量高,所以此类材料制品对于酸碱性炉渣的侵蚀均有较强的抵抗能。

4、热震稳定性。

高铝砖制品中,有刚玉与莫来石两种晶体共存,因为刚玉的热膨胀系数比莫来石热膨胀系数大,在耐火砖温度变化时,由于膨胀差异导致应力集中。

所以,高铝砖制品比粘土砖制品的热震稳定性差,一般水冷次数只有3—5次。

5、重烧线变化。

如果高铝砖制品的烧成温度足够,烧成时间充足,则体积稳定,重烧线变化小;反之,则产生如粘土砖制品的残余收缩,原因也是发生再结晶所致。

氧化铝陶瓷烧结温度

氧化铝陶瓷烧结温度

氧化铝陶瓷的烧结温度因其不同的配方和应用领域而有所差别。

一般来说,氧化铝陶瓷的烧结温度范围在1200℃到1800℃之间,其中高纯度氧化铝陶瓷的烧结温度通常要高于普通氧化铝陶瓷。

对于具体的应用而言,不同的氧化铝陶瓷产品需要在不同的烧结温度下进行烧结,以获得其理想的物理和化学性能。

同时,烧结温度的高低也会影响氧化铝陶瓷的晶体结构、压缩强度、抗弯强度、硬度、热稳定性等性能。

因此,在实际应用中需要根据具体情况选择适宜的烧结温度,以确保氧化铝陶瓷产品具有最佳的性能表现。

高铝砖尺寸规格型号

高铝砖尺寸规格型号高铝砖是一种高性能耐火材料,应用广泛于氧化铝电解槽、炉膛、热风炉、耐火板等工业领域。

高铝砖尺寸规格型号是指高铝砖在生产制造过程中所采用的标准尺寸、规格与型号体系,对于生产制造单位和应用领域有非常重要的意义,下面将对高铝砖尺寸规格型号进行详细阐述。

高铝砖的尺寸规格主要包括砖块、板材、各种形状的异型砖等。

砖块是指长方形的常规砖,板材是指宽度较大的扁平形状砖,异型砖则是指除常规形状外,依据具体需求而定制生产的砖型。

高铝砖尺寸规格标准对于企业的质量控制以及产品质量的提高至关重要。

高铝砖的尺寸规格标准主要遵循国际标准,同时考虑到国内应用需求因素,进行了一定的调整和改进。

举例来说,高铝砖块的常用尺寸规格如下:常规长 (L):230mm、240mm、300mm;常规宽 (W):113mm、114mm、230mm、240mm、300mm;常规高 (H):50mm、65mm。

异型砖的尺寸规格则需依照用户需求而定制生产。

三、高铝砖型号分类1.常规高铝砖型号:常规高铝砖型号指采用高纯铝矾土为主要原料生产的高铝砖,该型号的高铝砖耐酸碱性能较好,但适用温度范围相对较窄。

2.质量高、价格相对较高型号:该型号的高铝砖采用珍贵的高岭土或耐火石等原料生产,物理化学性能稳定,耐热性能更高。

由于原材料成本较高,该型号的高铝砖价格也相对较高。

四、高铝砖的应用领域高铝砖广泛应用于各种高温热力设备中,主要包括冶金、化工、建材、电力等行业。

具体来说,高铝砖的主要应用领域如下:1.铁、钢、铜等冶金行业:用于转炉、电弧炉、高炉等冶炼设备内部的衬砌和隔热材料。

2.化工行业:用于炉灶、炉窑、加氢器、转化器等反应器的内衬。

3.建筑材料行业:用于高炉、电炉、玻璃窑等各种高温炉窑的内部高温衬砌。

4.电力行业:用作电站锅炉、电炉等苛刻的高温耐火材料。

五、高铝砖的生产制造过程高铝砖采用高铝矾土为主要原料,经过粉碎、混合、成型、干燥、烧结等多道工艺加工而成。

耐火砖种类及详细资料

耐⽕砖种类及详细资料常⽤耐⽕砖产品说明耐⽕砖是服务于⾼温技术的基础材料,与各种⼯业窑炉有着极为密切的关系。

玻璃窑等各种⼯业窑炉因⽤途和使⽤条件不同,对构成其主体的基本材料——耐⽕砖的要求也就不同。

⽽不同种类的耐⽕砖也由于化学矿物组成、显微结构的差异和⽣产⼯艺的不同,表现出不同的基本特性。

所以,在了解和研究⼯业窑炉筑炉材料的过程中,有必要对耐⽕砖的种类加以叙述介绍。

⾸先介绍硅铝系耐⽕砖,据悉,其是以AL2O3—SiO2⼆元系统相图为基本理论,主要包括以下⼏种。

(⼀)硅砖,是指含SiO293%以上的耐⽕砖,是酸性耐⽕砖的主要品种。

它主要⽤于砌筑焦炉,也⽤于各种玻璃、陶瓷、炭素煅烧炉、耐⽕砖的热⼯窑炉的拱顶和其他承重部位,在热风炉的⾼温承重部位也⽤,但是不宜在600℃以下且温度波动⼤的热⼯设备中使⽤。

(⼆)粘⼟砖,粘⼟砖主要由莫来⽯(25%~50%)、玻璃相(25%~60%)和⽅⽯英及⽯英(最⾼可达30%)所组成。

通常以硬质粘⼟为原料,预先煅烧成熟料,然后配以软质粘⼟,以半⼲法或可塑法成型,温度在1300~1400 C烧成粘⼟砖制品。

也可以加少量的⽔玻璃、⽔泥等结合剂制成不烧制品和不定形材料。

它是⾼炉、热风炉、加热炉、动⼒锅炉、⽯灰窑、回转窑、玻璃窑、陶瓷和耐⽕砖烧成窑中常⽤的耐⽕砖。

(三)⾼铝砖,⾼铝砖的矿物组成为刚⽟、莫来⽯和玻璃相,其含量取决于AL2O3/ SiO2⽐以及杂质的种类和数量,可按AL2O3含量进⾏耐⽕砖的等级划分。

原料为⾼铝矾⼟和硅线⽯类天然矿⽯,也有掺加电熔刚⽟、烧结氧化铝、合成莫来⽯的,以及⽤氧化铝与粘⼟按不同⽐例煅烧的熟料。

它多⽤烧结法⽣产。

但产品还有熔铸砖、熔粒砖、不烧砖和不定形耐⽕砖。

⾼铝砖⼴泛⽤于钢铁⼯业、有⾊⾦属⼯业和其他⼯业。

(四)刚⽟砖,刚⽟砖是指AL2O3含量不⼩于90%,以刚⽟为主要物相的的⼀种耐⽕砖,可分为烧结型刚⽟砖和电熔型刚⽟砖。

耐⽕砖字母编号规则耐⽕砖编号规则:据【⾦⽯耐材公司】介绍,通⽤耐⽕砖的砖号由于“T”字开头,即“通”字汉语拼⾳的第⼆个字母,通⽤砖的砖号是:T-1,T-2,T-3……..T-105。

耐火材料各性质

耐火材料的力学性质耐火材料的力学性质是指材料在不同温度下的强度、弹性、和塑性性质。

耐火材料在常温或高温的使用条件下,都要受到各种应力的作用而变形或损坏,各应力有压应力、拉应力、弯曲应力、剪应力、摩擦力、和撞击力等。

此外,耐火材料的力学性质,可间接反映其它的性质情况。

检验耐火材料的力学性质,研究其损毁机理和提高力学性能的途径,是耐火材料生产和使用中的一项重要工作内容。

4.1 常温力学性质4.1.1 常温耐压强度σ压定义;是指常温下耐火材料在单位面积上所能承受的最大压力,也即材料在压应力作用下被破坏的压力。

常温耐压强度ζ压=P/A ,(pa)式中;P—试验受压破坏时的极限压力,(N);A—试样的受压面积,(m2)。

一般情况下,国家标准对耐火材料制品性能指标的要求,视品种而定。

其中,对常温耐压强度ζ压的数值要求为50Mpa左右(相当于500kg/cm2);而耐火材料的体积密度一般为2.5g/cm3左右。

据此计算,因受上方砌筑体的重力作用,导致耐火材料砌筑体底部受重压破坏的砌筑高度,应高达2000m以上。

可见,对耐火材料常温耐压强度的要求,并不是针对其使用中的受压损坏。

而是通过该性质指标的大小,在一定程度上反映材料中的粒度级配、成型致密度、制品烧结程度、矿物组成和显微结构,以及其它性能指标的优劣。

体现材料性能质量优劣的性能指标的大小,不仅反映出来源于各种生产工艺因素与过程控制,而且反映过程产物气、固两相的组成和相结构状态以及相关性质指标间的一致性。

一般而言,这是一条普遍规律。

4.1.2 抗拉、抗折、和扭转强度与耐压强度类似,抗拉、抗折、和扭转强度是材料在拉应力、弯曲应力、剪应力的作用下,材料被破坏时单位面积所承受的最大外力。

与耐压强度不同,抗拉、抗折、和扭转强度,既反映了材料的制备工艺情况和相关性质指标间的一致性,也体现了材料在使用条件下的必须具备的强度性能。

抗折强度ζ折按下式计算。

抗折强度ζ折=3PL/2bh2,(pa)式中:P—试样断裂时的作用力,(N);L—试样两支点的距离,(m);b、h—分别为试样的宽度、厚度,(m)。

由于SiO2在不同温度下有不同的...

3 耐火材料3.1 耐火材料的种类和性能3.1.1 耐火材料的定义和分类a、定义:凡具有抵抗高温以及在高温下所产生的物理化学作用的材料统称耐火材料。

b、三种分类方法:1)按耐火度分类:A、普通耐火材料耐火度为1580~1770℃。

B、高级耐火材料耐火度为1770~2000℃。

C、特级耐火材料耐火度为大于2000℃。

2)根据化学矿物组成分类:A、氧化硅质耐火材料。

B、硅酸铝质耐火材料。

C、氧化镁质耐火材料。

D、铬铁质耐火材料。

E、碳质耐火材料。

F 、其它高耐火度制品。

3)根据耐火材料的化学性质分类:A 、酸性耐火材料B 、碱性耐火材料C 、中性耐火材料3.1.2 耐火材料的主要性能耐火材料的基本特性可以通过它的物理性能和高温使用性能来表示。

A 、耐火材料的物理性能:主要包括体积密度、真比重、气孔率、吸水率、透气性、耐压强度、热膨胀性、导电性及热容量等。

这些物理性能的好坏,直接影响着耐火材料的使用性能。

a 、气孔率在耐火制品内,有许多大小不同,形状不一的气孔。

(1)和大气相通的气孔称为开口气孔;(2)贯穿耐火制品的气孔称为连通气孔; (3)不和大气相通的气孔称为闭口气孔;其中气孔率可分为:若耐火砖块的总体积(包括其中的全部气孔)为V 、质量为M 、开口气孔的体积为V 1、闭口气孔的体积为V 2,连通气孔的体积为V 3,则:(1) 真气孔率=123V V V V++×100%即砖块中全部气孔体积 (包括开口、闭口和连通的气孔)占整块体积的百分率。

(2)显气孔率=13V V V+×100%即砖块中外通气孔(包括开口和连通的气孔)体积占整块体积的百分率。

(3)闭口气孔率=2V V×100%即砖块中闭口气孔体积占整块体积的百分率。

b 、体积密度(容重):包括全部气孔在内的1m 3 砖块体积的质量。

体积密度=MV(kg/m 3)c 、真比重:不包括气孔在内的单位体积砖块重量与4℃水的单位体积重量之比。

耐火材料在陶瓷烧结炉的选用考核试卷

4.合理搭配不同性能的耐火材料,如高温区域使用氧化锆等高温材料,隔热层使用硅藻土等隔热材料,可以提高烧结效率和产品质量。

6.耐火材料的抗化学侵蚀性能与其化学成分无关。()

7.高铝砖在高温下具有良好的抗蠕变性能。()

8.陶瓷烧结炉的耐火材料选用时,不需要考虑经济成本。()

9.硅砖适用于所有气氛的陶瓷烧结炉。()

10.耐火材料的导热系数与其密度成正比关系。()

五、主观题(本题共4小题,每题5分,共20分)

1.请简述在陶瓷烧结炉中,耐火材料的主要作用及其重要性。

A.高铝砖

B.硅砖

C.镁砖

D.氧化锆

9.以下哪种耐火材料具有较好的抗化学侵蚀性能?()

A.氧化铝

B.碳化硅

C.镁砖

D.硅砖

10.在陶瓷烧结炉中,以下哪种耐火材料适用于还原气氛?()

A.氧化铝

B.硅砖

C.镁砖

D.碳化硅

11.以下哪种耐火材料在高温下具有较好的抗蠕变性能?()

A.高铝砖

B.硅砖

C.镁砖

D.氧化锆

四、判断题(本题共10小题,每题1分,共10分,正确的请在答题括号中画√,错误的画×)

1.耐火材料的热膨胀系数越小,其抗热震性能越好。()

2.陶瓷烧结炉中的耐火材料只需要承受高温即可。()

3.在所有耐火材料中,氧化锆的使用温度是最高的。()

4.耐火材料在高温下不会出现结构剥落现象。()

5.碳砖在氧化气氛中可以使用。()

A.使用温度

B.热膨胀系数

C.导热系数

D.价格

19.以下哪种耐火材料在高温下容易出现晶相转变?()

Al2O3-SiO2系耐火材料2

材料科学与工程系

焦宝石

矾 土

高岭土

材料科学与工程系

水泥回转窑

陶瓷隧道窑

玻璃熔窑

材料科学与工程系

Al2O3-SiO2二元系相平衡

材料科学与工程系

SiO2—Al2O3系组成与耐火度间的关系

材料科学与工程系

Al2O3-SiO2系耐火材料组成与性能

制品名称 硅质 半硅质 粘土 Ⅲ等高铝砖 Ⅱ等高铝砖 Ⅰ等高铝砖 刚玉砖 Al2O3含量% ≥93(SiO2) 15~30 30~46 46~60 60~75 >75 95~99 主要矿相 鳞石英、方石英、残余石英、玻璃相 石英变体、莫来石、玻璃体 莫来石(~50%)、石英变体、玻璃体 莫来石(60~70%)、石英变体、玻璃 体 莫来石、少量刚玉、玻璃体 莫来石、刚玉、少量玻璃体 刚玉、少量玻璃体 化学性质 酸性 半酸性 弱酸性 弱酸性 弱酸性 似中性 中性

离子半径<0.7埃,可以占据莫来石晶格中的空位;

离子半径>0.7埃,则使晶格膨胀 在离子半径较大的碱或碱土族化合物作用下将促使莫来 石分解。

材料科学与工程系

不同半径过渡金属在莫来石中固溶量 不同过渡金属随固溶量增加莫来石组分变化

材料科学与工程系

含V2O38.7wt.%莫来石

含Cr2O311.5wt.%莫来石

材料科学与工程系

Al2O3—SiO2—MgO系统

优质粘土砖A:Al2O3 46% 吸收2%MgO,1500℃形成 液相量 L=(A’A3S2)×100%/(a’A3S2)≈60%

材料科学与工程系

Al2O3—SiO2—CaO系统

当材料的组成点在莫来石初晶区内,形成钙斜长石 (CAS2)—莫来石—鳞石英间的共熔点1(1345℃),其熔 液相量达10%左右。当温度升高到1500℃时,液相量 增到3l.2%。

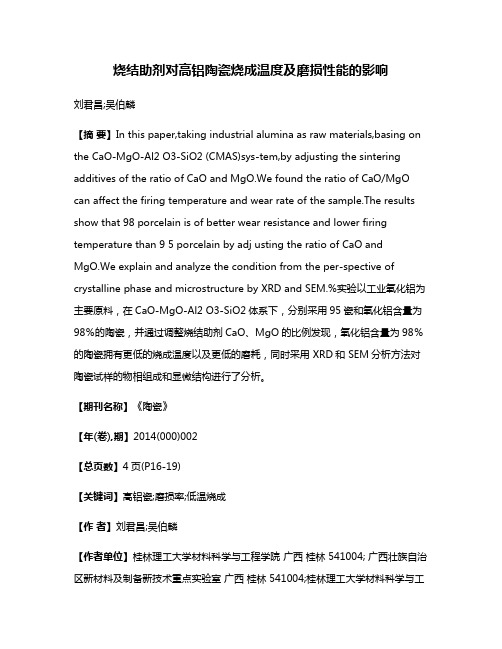

烧结助剂对高铝陶瓷烧成温度及磨损性能的影响

烧结助剂对高铝陶瓷烧成温度及磨损性能的影响刘君昌;吴伯麟【摘要】In this paper,taking industrial alumina as raw materials,basing on the CaO-MgO-Al2 O3-SiO2 (CMAS)sys-tem,by adjusting the sintering additives of the ratio of CaO and MgO.We found the ratio of CaO/MgO can affect the firing temperature and wear rate of the sample.The results show that 98 porcelain is of better wear resistance and lower firing temperature than 9 5 porcelain by adj usting the ratio of CaO and MgO.We explain and analyze the condition from the per-spective of crystalline phase and microstructure by XRD and SEM.%实验以工业氧化铝为主要原料,在CaO-MgO-Al2 O3-SiO2体系下,分别采用95瓷和氧化铝含量为98%的陶瓷,并通过调整烧结助剂CaO、MgO的比例发现,氧化铝含量为98%的陶瓷拥有更低的烧成温度以及更低的磨耗,同时采用 XRD和 SEM分析方法对陶瓷试样的物相组成和显微结构进行了分析。

【期刊名称】《陶瓷》【年(卷),期】2014(000)002【总页数】4页(P16-19)【关键词】高铝瓷;磨损率;低温烧成【作者】刘君昌;吴伯麟【作者单位】桂林理工大学材料科学与工程学院广西桂林 541004; 广西壮族自治区新材料及制备新技术重点实验室广西桂林 541004;桂林理工大学材料科学与工程学院广西桂林 541004; 广西壮族自治区新材料及制备新技术重点实验室广西桂林 541004【正文语种】中文【中图分类】TB332前言氧化铝陶瓷具有高熔点、高硬度、优良的加工性能和稳定的化学性能,同时还兼具价格低廉等优点,成为一种使用量最大的工业陶瓷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高铝砖的性能与烧结温度的关系

在理论上,Al2O3含量大于46%的硅酸铝质耐火材料称为高铝砖。

我国规定高铝砖Al2O3含量大于48%。

天然高铝矾土熟料+结合粘土细粉的细度越高,促进烧结作用越显著。

高铝砖的颗粒配比,一般采用3mm或5mm的临界颗粒,粗颗粒50-60%,中颗粒10-15%,细粉35-40%。

临界颗粒大些,对提高抗热震性、颗粒紧密堆积有利,但易出现颗粒偏析,表面结构粗糙,边角、棱松散。

(抗热震性——抵抗温度急剧变化和受热不均的能力。

)

高铝砖的烧结温度有哪些:

200℃以下,坯体内残余水分的排除;

200-1250℃,结合粘土中的高岭石脱水分解,形成莫来石和游离SiO2;

1250℃以上,熟料中的α-Al

2O

3

与游离SiO2结合生成二次莫来石,并伴随体积

膨胀。

(注:生成的物相密度不同。

)

我们了解了高铝砖的烧结温度,再来了解一下高铝砖的性能优势有哪些?

1、耐火度。

高铝砖制品是硅酸铝质耐火材料制品中的高级品种,它的耐火

度随Al

2O

3

,含量的增加而提高,一般不低于1750—1790℃。

如Al

2

O

3

含量大于

95%的刚玉砖,耐火度可高达1900-2000℃。

2、荷重软化温度。

高铝砖制品的荷重软化温度随二氧化硅和碱金属氧化物

含量的增加而降低,但比粘土砖制品高,约为1420—1530℃。

Al

2O

3。

含量大于

95%的刚玉砖,其荷重软化温度可达1600℃以上。

3、抗渣性。

由于高铝砖制品中三氧化二铝呈中性而且含量高,所以此类材料制品对于酸碱性炉渣的侵蚀均有较强的抵抗能。

4、热震稳定性。

高铝砖制品中,有刚玉与莫来石两种晶体共存,因为刚玉的热膨胀系数比莫来石热膨胀系数大,在耐火砖温度变化时,由于膨胀差异导致应力集中。

所以,高铝砖制品比粘土砖制品的热震稳定性差,一般水冷次数只有3—5次。

5、重烧线变化。

如果高铝砖制品的烧成温度足够,烧成时间充足,则体积稳定,重烧线变化小;反之,则产生如粘土砖制品的残余收缩,原因也是发生再结晶所致。

随着时代的发展与进步,镁铝尖晶石砖凭借着独有的性能优质,闯出了属于它的一片天地,那么它都有哪些性能呢?下面小编就来为大家相信的介绍一下:

1、化学成分与矿物组成。

镁铝尖晶石砖的化学成分随选用的原料成分不同而异。

一般氧化镁合量为55%~60%,三氧化二铬约为10%,其次是三氧化二铁和少量二氧化二铝、二氧化硅、氧化钙等杂质。

2、耐火度。

由于镁铝尖晶石砖中方镁石含量比镁砖少,他们的共熔化合物熔点又比较低,所以,镁铝尖晶石砖的耐火度镁砖低,一般只有1850~1960℃。

3、荷重软化温度。

镁铝尖晶石砖中的方镁石晶体与镁铬尖晶石易形成网状骨架,因填充于网络间隙中的低熔点无质较少,当承受高温载荷时,虽然低熔点物质软化,但网状骨架仍可支撑载荷,镁铝尖晶石砖的荷重软化温度较高,一般达1550℃以上。

4、热膨胀性与热震稳定性。

镁铬尖晶石和铁酸镁含量多且线膨胀系数小,同时,镁铝尖晶石砖的气孔率比镁砖大,所以,镁铝尖晶石砖的热膨胀性小。

5、抗渣性。

镁铝尖晶石砖中含量较多的镁铝尖晶石是氧化镁和三氧化二铬的复合物,而三氧化二铬是典型的中性氧化物,因此,它对碱性、酸性炉渣侵蚀都有较强的抵抗能力。

时代的进步,使得镁铝尖晶石砖的应用层面越来越广,然而,镁铝尖晶石砖要想继续在市面上被更多、更好的被使用,就要把其上述五点性能优势发挥的更好哦。

三氧化二铝(Al2O3)含量高于48%的硅酸铝质耐火材料制品。

氧化铝含量在48%以上的一种中性耐火材料。

由矾土或其他氧化铝含量较高的原料经成型和煅烧而成。

热稳定性高,耐火度在1770℃以上。

抗渣性较好,用于砌筑炼钢电炉、玻璃熔炉、水泥回转炉等的衬里。

高铝砖

高荷软、低蠕变高铝砖[1]是以特级矾土、电熔刚玉、电熔莫来石为主要原料制成的高级耐火材料。

该产品具有高温蠕变小、抗侵蚀性强、热震稳定性好等优点,适用于大、中型热风炉,它为我国新型热风炉所需高质量、高档次进口耐火材料国产化开辟下一条成功之路,已被列入国家级“星火计划”项目。

高铝砖和多熟料粘土砖的生产工艺类似,不同之处在于配料中熟料比例较高,

可高达90~95%,熟料在破碎前需分级拣选和筛分除铁,烧成温度较高,如Ⅰ、Ⅱ等高铝砖用隧道窑烧成时一般为1500~1600℃。

中国生产实践证明,高铝熟料在破碎前严格拣选分级、并分级贮存,采用矾土熟料和结合粘土共同细磨方法,可提高产品质量。

根据资源条件和制品要求不同,可采用以下几类原料:以含水铝氧矿物(一水铝石、三水铝石等)

为主要组成的高铝矾土;硅线石族矿物(包括蓝晶石、红柱石、硅线石等);人工合成原料,如工业氧化铝、合成莫来石、电熔刚玉等。

中国高铝钒土资源丰富,质地优良,产地主要分布在山西、河南、河北、贵州、山东等地。

所产的高铝钒土,主要是一水铝石(α-Al2O3〃H2O)和高岭石两种矿物的混合物。

a、耐火度

高铝砖的耐火度比粘土砖和半硅砖的耐火度都要高,达1750~1790℃,属于高级耐火材料。

b、荷重软化温度

因为高铝制品中Al2O3高,杂质量少,形成易熔的玻璃体少,所以荷重软化温度比粘土砖高,但因莫来石结晶未形成网状组织,故荷重软化温度仍没有硅砖高。

c、抗渣性

高铝砖中Al2O3较多,接近于中性耐火材料,能抵抗酸性渣和碱性渣的侵蚀,由于其中含有SiO2,所以抗碱性渣的能力比抗酸性渣的能力弱些。

主要用于砌筑高炉、热风炉、电炉炉顶、鼓风炉、反射炉、回转窑内衬。

此外,高铝砖还

广泛地用做平炉蓄热式格子砖、浇注系统用的塞头、水口砖等。

但高铝砖价格要比粘土砖高,故用粘土砖能够满足要求的地方就不必使用高铝砖。

轻质粘土砖

隔热耐火材料是指气孔率高、体积密度低,导热率低的耐火材料,隔热耐火材料又称之为轻质耐火材料,它包括隔热耐火制品、耐火纤维和耐火纤维制品。

隔热耐火材料的特点是气孔率高、一般40%-85%;体积密度低低于1.5g/cm3;热导率低,一般低于1.0W(m.K).它作用工业窑炉的隔热材料,可减少炉窑散热损失,节省能源,并可减轻热工设备的质量。

隔热耐火材料机械强度、耐磨损性和抗渣侵蚀性较差,不宜于窑炉的承重结构和直接接触熔渣、炉料、熔融金属等部位。

粘土砖Al2O3含量一般多在40%以上,Fe2O3含量小于2.0~2.5%。

配料中熟料为65~85%,结合粘土为35~15%。

将粉碎的结合粘土和磨细的熟料混磨,再与颗粒熟料一起配制成半干泥料,高压成型,在约1400℃下烧成,性能较好。

粘土砖制品按理化指标分为(NZ)-42、(NZ)-40、(NZ)-38三种牌号。

粘土砖制品的形状尺寸符合GB2992-82《通用耐火砖形状尺寸》的规定。

如标准中没有需方要求的砖型,则按需方图纸生产。

粘土砖制品的分型符合YB844-75《耐火制品的分型和定义》的规定。

一般分为标型、普型、异型、特型,还可根据用户要求特殊制作。

又称高铝隔热砖(high-aluminium heat insulating brick)。

氧化铝含量在48%以上、主要由莫来石和玻璃相或刚玉共同组成的轻质耐火材料。

体积密度0.4~1.35g/cm3。

气孔率66%~73%,耐压强度1~8MPa。

抗热震性能较好。

high-aluminium heat insulating brick;light weight high alumina brick 通常采用高铝矾土熟料加少量黏土,经磨细后用气体发生法或泡沫法以泥浆形式浇注、成形,经1300~1500℃烧成。

有时也可用工业氧化铝代替部分矾土熟料。

用于砌筑窑炉的内衬和隔热层,以及无强烈高温熔融物料侵蚀及冲刷作用的部位。

直接与火焰接触时,表面接触温度不得高于1350℃。